, 邵晓泉3

, 邵晓泉3 1. 山西大学 电力与建筑学院,山西 太原 030031;

2. 大连理工大学 水利工程学院,辽宁 大连 116024;

3. 沈阳大学 建筑工程学院,辽宁 沈阳 110044

收稿日期:2022-06-24

基金项目:国家自然科学基金青年基金资助项目(52209168)。

作者简介:王晋伟(1991-),男,山西吕梁人,山西大学讲师,博士研究生;

迟世春(1964-),男,山东高密人,大连理工大学教授,博士生导师。

摘要:为研究堆石料的湿化变形,首先通过室内颗粒破碎试验分析了粒径对岩石颗粒强度和软化系数的影响;然后依据散粒集合体应力与应变张量表达式和岩石颗粒的软化系数,建立了饱和与干燥试样的应力-应变转换关系,结合双线法预测了堆石料的湿化变形;最后通过算例分析了该方法的有效性.结果表明:浸水湿化会降低岩石颗粒的强度,饱和与干燥玄武岩颗粒的强度均服从Weibull分布;颗粒特征强度随粒径的增加而降低,但是Weibull模量和颗粒的软化系数没有明显的粒径相关性.堆石料饱和与干燥试样的应力-应变关系可通过岩石颗粒软化系数进行变换;由饱和试样的应力-应变关系和岩石颗粒软化系数可估算堆石料浸水后因颗粒破碎引起的湿化变形.算例中预测结果与试验结果整体比较接近,表明岩石颗粒浸水后强度降低导致的颗粒破碎是堆石料产生湿化变形的主要原因.

关键词:堆石料湿化变形软化系数颗粒破碎应力-应变曲线

Study on Wetting Deformation of Rockfill Materials Caused by Particle Water-Immersed Crushing

WANG Jin-wei1,2, CHI Shi-chun2

, SHAO Xiao-quan3

, SHAO Xiao-quan3 1. School of Electric Power and Architecture, Shanxi University, Taiyuan 030031, China;

2. School of Hydraulic Engineering, Dalian University of Technology, Dalian 116024, China;

3. Architectural and Civil Engineering College, Shenyang University, Shenyang 110044, China

Corresponding author: CHI Shi-chun, E-mail: schchi@dlut.edu.cn.

Abstract: To study the wetting deformation of rockfill materials, the effect of particle size on the strength and softening coefficient of rock particles was first analyzed by laboratory single-particle crushing tests. Then the stress-strain transformation relation between saturated and dry specimens was established by using stress and strain tensor expressions of granular aggregate and the softening coefficient of rock particles, and the wetting deformation of the rockfill materials was predicted using the double-line method. Finally, the effectiveness of the method was evaluated based on the example analysis. The results show that wetting reduces the strength of the rock particles, and the crushing strength of both saturated and dry basalt particles conforms to a Weibull distribution. The characteristic strength of the particles decreases with increasing particle size, although the Weibull modulus and the softening coefficient of the particles are minimally affected by particle size. The stress-strain relationship between saturated and dry specimens of rockfill materials can be converted by the softening coefficient of the particle. The wetting deformation caused by particle breakage can be estimated by the stress-strain relationship of the saturated specimen and the particle softening coefficient. The predicted results are consistent with the test results overall, indicating that particle breakage due to the reduction of particle strength after water immersion is the main reason for the wetting deformation of rockfill materials.

Key words: rockfill materialswetting deformationsoftening coefficientparticle crushingstress-strain curve

堆石料广泛应用于堆石坝、机场高填方地基等填筑工程中.相比一般土体,堆石料具有粒径较大、颗粒破碎明显等特征,遇水后往往会产生较大的湿化变形.降雨、大坝初次蓄水、库水位变动、地下水位上升等都会使堆石料发生湿化变形,进而影响大坝、机场填筑体等工程结构的安全运行[1-2].因此,研究堆石料的湿化变形有着重要的工程意义.

室内三轴湿化试验广泛应用于堆石料湿化变形特性的研究,方法主要有单线法和双线法[3],当然2种方法各有优缺点.由于堆石料母岩岩性、颗粒形状、试验级配、试验密度、试样尺寸、初始应力状态等因素的影响,湿化变形随围压和应力水平的关系没有形成普遍认同的规律与模型[4].魏松等[5]通过对粗粒料湿化变形进行研究,认为颗粒破碎是引起粗粒料湿化变形的重要原因,建议从颗粒破碎的角度分析湿化变形的基本规律.为了深入研究堆石料湿化变形的影响因素,许多****从颗粒层面出发,采用数值模拟分析堆石料湿化变形的细观机理.目前认为浸水对堆石料的影响主要有两个方面:一是颗粒浸水后强度降低并发生破碎,引起颗粒排列的调整;二是水分的润滑引起颗粒间接触处摩擦系数降低,当接触处所能承受的最大摩擦力无法支撑剪切力且集合体中有可变形空间时,颗粒发生错动滑移.周伟等[6]采用离散元研究了堆石坝初次蓄水变形机理,认为当堆石料的密实度达到最大时,由于没有可变形的空间,润滑作用将很难引起堆石料的沉降.堆石料的填筑一般均比较密实且颗粒破碎后细颗粒填充孔隙会使结构更加密实,Alonso等[7]、王蕴嘉等[8]、马刚等[9]均指出岩石颗粒浸水后强度降低导致的颗粒破碎是堆石料产生湿化变形的主要原因.

由于堆石料湿化变形主要由浸水软化导致的颗粒破碎引起,而岩石浸水后强度降低的程度可用软化系数表示,因此本文从堆石颗粒浸水破碎角度研究堆石料的湿化变形特性,建立了一种基于岩石颗粒软化系数估算堆石料湿化变形的方法.首先,通过室内试验分析了浸水对单个堆石颗粒破碎强度的影响;然后,以颗粒破碎强度为纽带,依据散粒集合体应力与应变张量表达式和岩石颗粒的软化系数,建立了堆石料集合体在饱和与干燥状态下的应力-应变转换关系,在此基础上采用双线法估算了堆石料湿化变形;最后,利用室内试验数据分析了该方法的有效性.

1 浸水对岩石颗粒强度的影响岩土工程中常用软化系数KR描述水对岩石强度的降低程度,

| (1) |

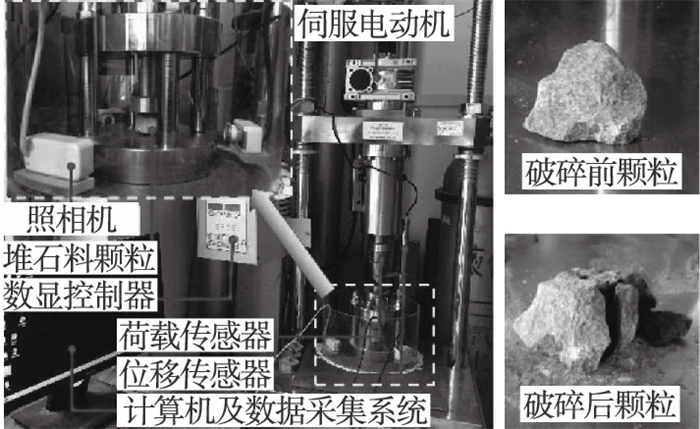

单颗粒破碎试验能较好地研究颗粒材料的破碎特性[10-12],因此本文采用大连理工大学研制的DYQ-1单粒岩块强度测试仪(见图 1)对饱和与干燥状态下的玄武岩颗粒开展试验.采用定制圆孔筛筛出15~20 mm,20~24 mm,24~28 mm,28~32 mm,32~36 mm和36~40 mm共6组颗粒,每个粒组选取80颗并均分成2份,分别通过浸水48 h和置于105~110 ℃烘箱内24 h制得饱和与干燥颗粒.试验加载速率为1.0 mm/min,保证准静态加载,当荷载明显降低且颗粒发生整体破碎时停止加载,破碎前后颗粒如图 1所示.颗粒破碎强度σf可由式(2)求得[13],

| (2) |

| 图 1 试验仪器及破碎前后颗粒照片Fig.1 Test apparatus and photos of particles before and after crushing |

式中:Ff为颗粒破坏时的轴向荷载;d为颗粒粒径.

已有研究表明堆石颗粒的破碎强度服从Weibull分布[14-16],故本文采用式(3)分别统计不同粒组饱和与干燥玄武岩颗粒破碎强度的试验结果.

| (3) |

对一组有限数量的颗粒开展单颗粒强度试验,其存活概率Ps可由式(4)求得[17]:

| (4) |

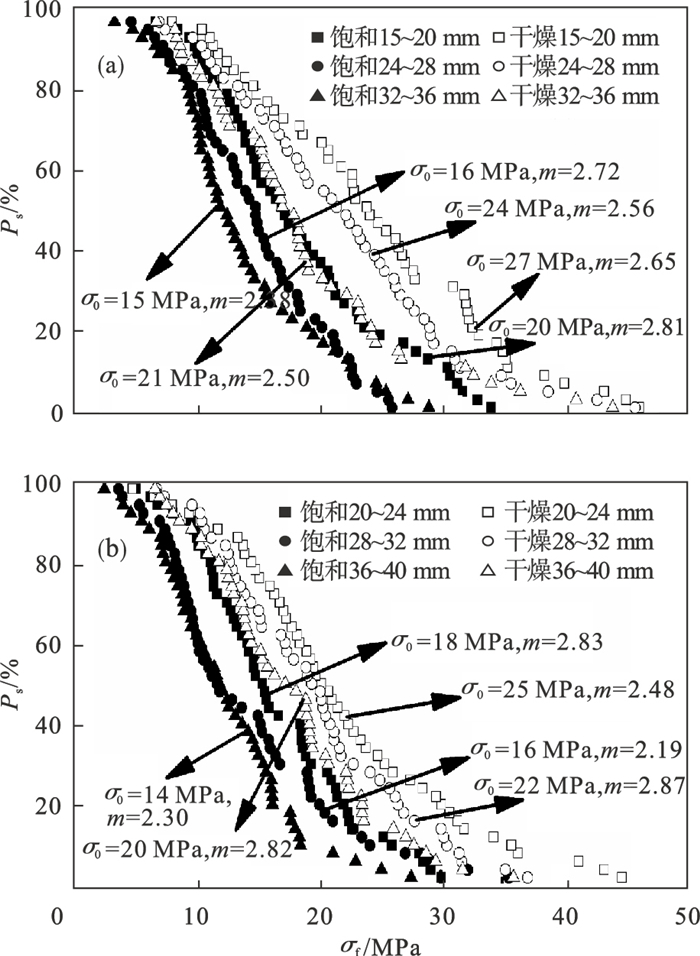

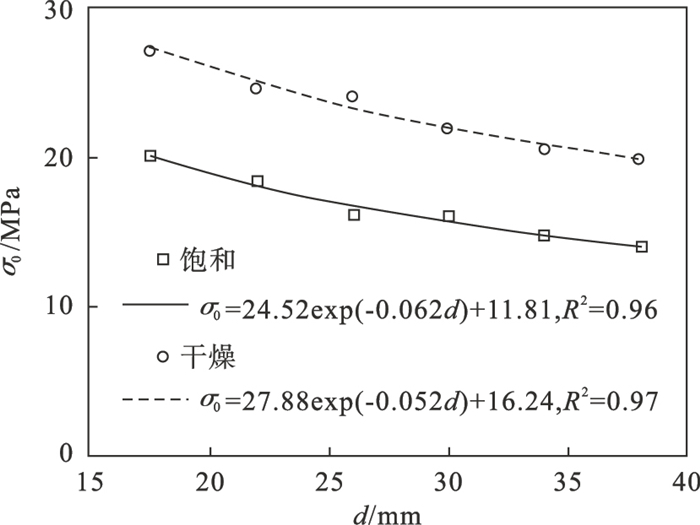

图 2为本次试验玄武岩颗粒破碎强度统计结果.图中可见Weibull分布可以较好地描述两种状态下玄武岩颗粒的破碎强度.同一状态下颗粒特征强度表现出明显的粒径相关性,但m值相差不大.绘制颗粒特征强度与粒径的关系,如图 3所示.图 3中饱和颗粒特征强度低于相同粒径下干燥颗粒特征强度,说明浸水湿化会降低颗粒的强度.同一状态下,颗粒特征强度与粒径之间呈负相关关系,且采用文献[14]中指数型尺寸效应公式可较好描述.参照式(1)取饱和与干燥颗粒特征强度比值作为玄武岩颗粒的软化系数,求得粒组15~20 mm,20~24 mm,24~28 mm,28 ~ 32 mm,32~36 mm和36~40 mm对应的软化系数分别为0.74,0.74,0.67,0.72,0.72和0.71,可见本次试验粒径范围内玄武岩颗粒的软化系数没有明显的粒径相关性.

图 2(Fig. 2)

| 图 2 饱和与干燥玄武岩颗粒破碎强度与存活概率关系Fig.2 The relationship between crushing strength and survival probability for saturation and dry basalt particles (a)—粒组15~20 mm,24~28 mm和32~36 mm;(b)—粒组20~24 mm,28~32 mm和36~40 mm. |

图 3(Fig. 3)

| 图 3 饱和与干燥玄武岩颗粒特征强度与粒径的关系Fig.3 The characteristic strength as a function of particle size for saturated and dry basalt particles |

2 湿化变形预测方法2.1 饱和与干燥试样应力与应变张量关系推导堆石料为颗粒材料集合体,在三维状态下,颗粒集合体外部的等效应力张量σ和应变张量ε可通过集合体内部颗粒的几何信息以及接触点处的接触力和位移增量进行描述[18-19]:

| (5) |

| (6) |

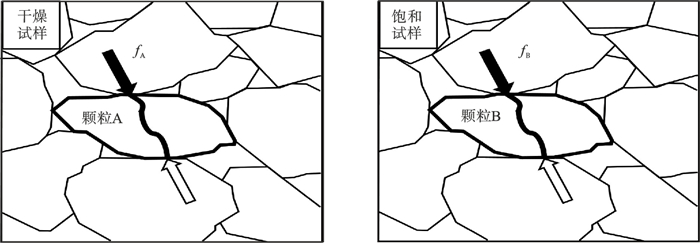

为便于推导假设:①湿化变形由颗粒浸水软化发生破碎引起;②不同粒径颗粒软化系数相同;③饱和与干燥试样除干湿状态不同外,其几何尺寸、细观组构、颗粒岩性和级配等各方面均完全一致.如图 4所示,颗粒A为干燥试样内的任一颗粒,颗粒B为与颗粒A对应的饱和试样内的颗粒.设该堆石料试样内不同粒径颗粒的软化系数均为KR,则当颗粒A和颗粒B都达到破碎状态时,参照式(1)可知,它们受到的接触力fA和fB满足式(7):

| (7) |

| 图 4 颗粒A和B所受接触力示意图Fig.4 Schematic diagram of the contact force for particles A and B |

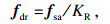

进一步,假设上述饱和试样内的所有颗粒均充分饱和.要使上述2个试样内部颗粒具有相同的破碎状态,则2个试样对应颗粒间的接触力均需满足式(8),而当上述2个试样内部颗粒的破碎状态相同时,其内部相应颗粒p对应的支向量、计算区域体积、面积补偿向量以及内部颗粒相对位移均应相同,即满足式(9).

| (8) |

| (9) |

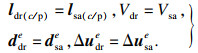

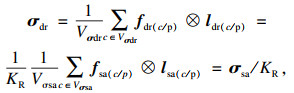

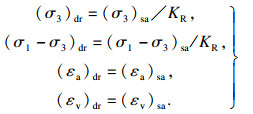

将式(8)和(9)代入式(5)和(6)中可得饱和与干燥试样外部的宏观应力张量和应变张量,二者满足如下关系:

| (10a) |

| (10b) |

| (11) |

| (12) |

| 图 5 饱和与干燥试样应力-应变曲线变换Fig.5 Transformation of stress-strain curves for saturated and dry samples |

式中,S(σ),S(σm)和S(σn)分别为围压σ,σm和σn下任一轴向应变对应的偏应力或体积应变.

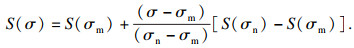

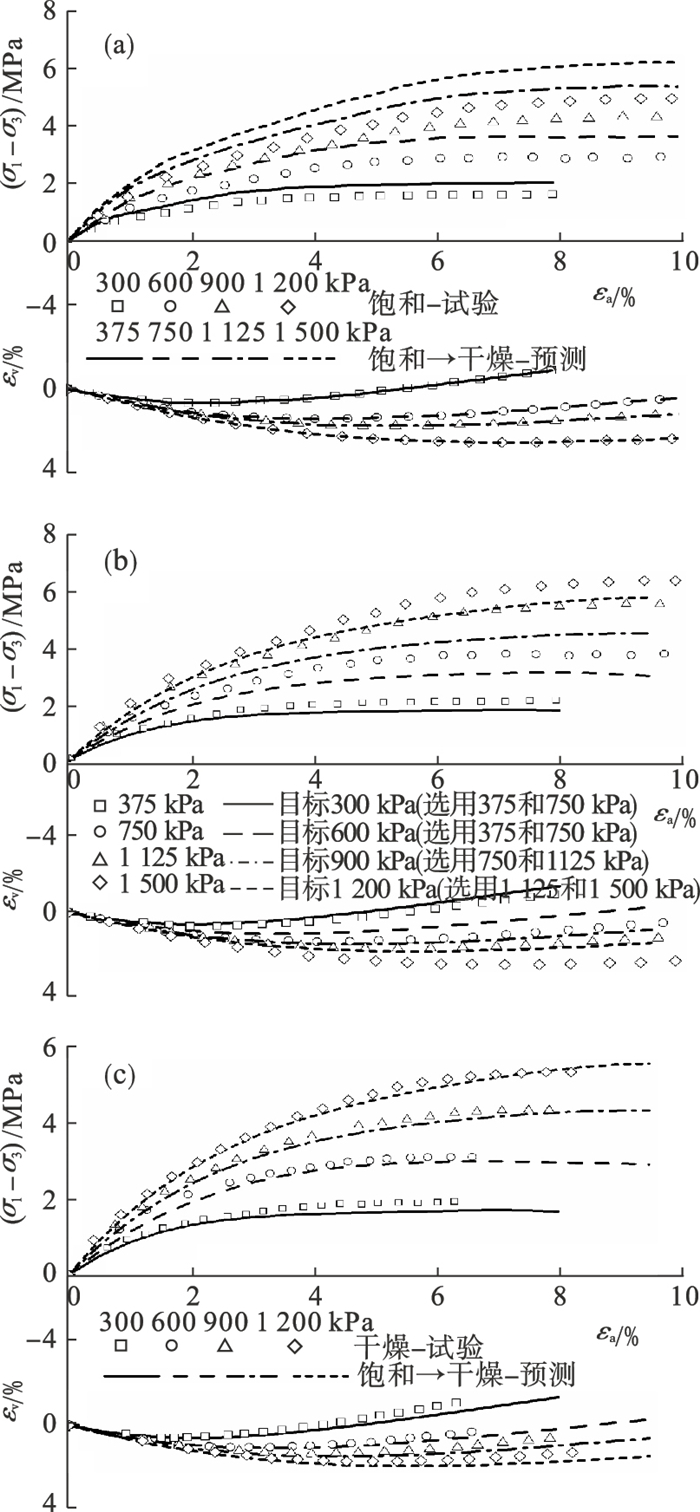

3 算例分析3.1 饱和与干燥试样应力-应变转换关系验证算例1 ??魏松[21]选用云南糯扎渡大坝花岗岩粗粒料,开展了饱和与干燥状态下的常规三轴剪切试验,试样物理特性如表 1所示.文中列出该粗粒料岩石饱和与干燥单轴抗压强度平均值分别为102.1和128.1 MPa,根据式(1)可得该岩石软化系数为0.8.将饱和试样在围压300,600,900和1 200 kPa下的应力-应变曲线按图 5所示方法得到干燥试样在围压375,750,1 125和1 500 kPa下的应力-应变曲线,如图 6a所示.进一步,采用式(12)对得到的不同围压下干燥试样的应力-应变曲线进行插值,获取与饱和试样相同围压下的应力-应变曲线,如图 6b所示.图 6c为干燥试样预测曲线与室内试验结果对比图.

表 1(Table 1)

| 表 1 试样物理特性 Table 1 Physical properties of sample | |||||||||||||||||||||||||||||||||||

图 6(Fig. 6)

| 图 6 糯扎渡大坝粗粒料应力-应变曲线计算过程Fig.6 The calculated process of stress-strain curves for coarse-grained materials in Nuozhadu Dam (a)—干燥试样曲线预测;(b)—通过插值求目标围压曲线;(c)—干燥试样预测曲线与试验结果对比. |

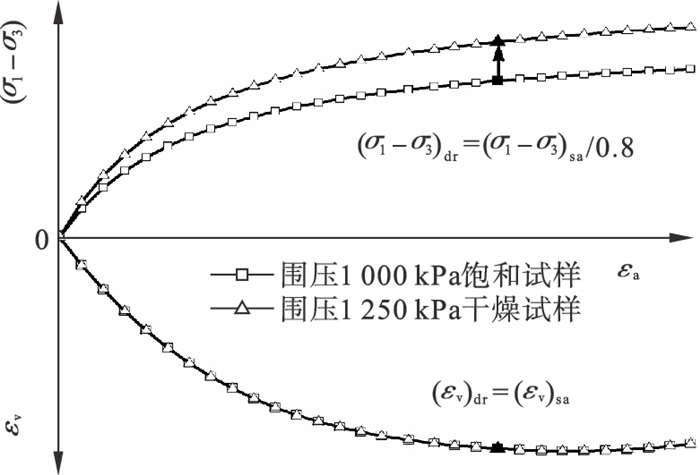

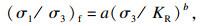

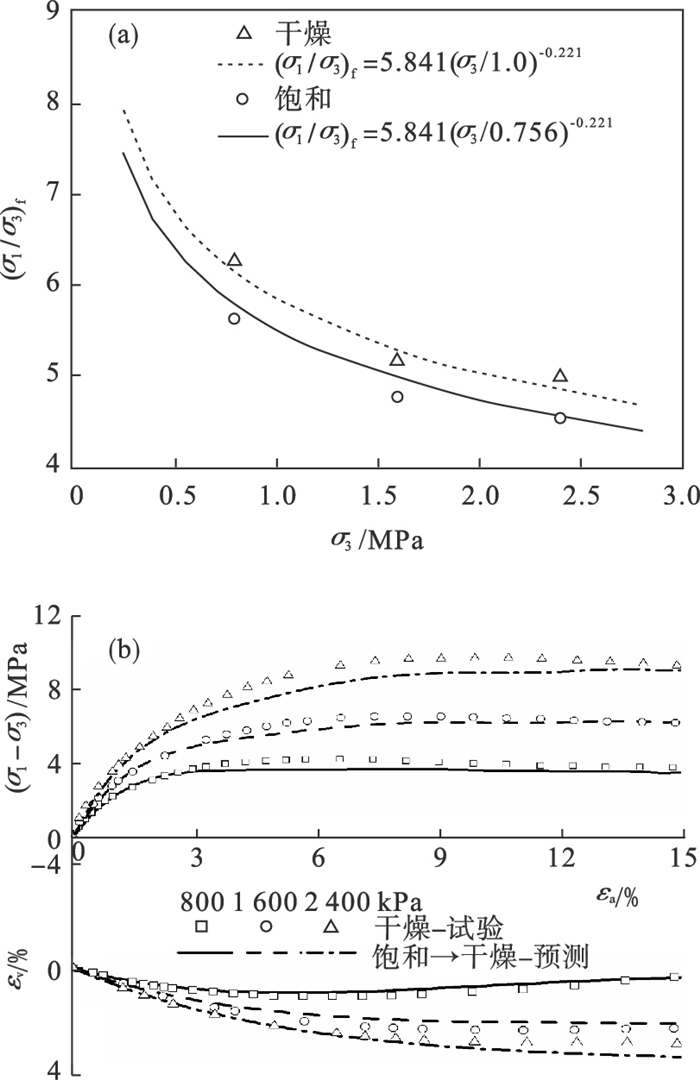

算例2 ??左永振[22]针对四川双江口大坝花岗岩粗粒料,进行了饱和与干燥状态下的常规三轴剪切试验,试样物理特性见表 1.文中没有相应岩石颗粒强度试验,由前述推导可知,当饱和与干燥试样破碎状态相同时,其应力状态满足σdr=σsa/KR,故大小主应力比也应相同.因此整理饱和与干燥试样在不同σ3下试样破坏时的大小主应力比(σ1/σ3)f,发现式(13)可近似描述它们之间的关系,拟合试验数据近似确定KR=0.756,如图 7a所示.基于KR=0.756和饱和试样应力-应变曲线预测干燥试样应力-应变曲线,并与室内试验结果对比,如图 7b所示.

| (13) |

| 图 7 双江口大坝粗粒料预测与试验曲线Fig.7 Prediction and test curves of coarse-grained materials in Shuangjiangkou Dam (a)—估算软化系数KR;(b)—预测与试验曲线对比. |

式中,a和b为拟合常数.

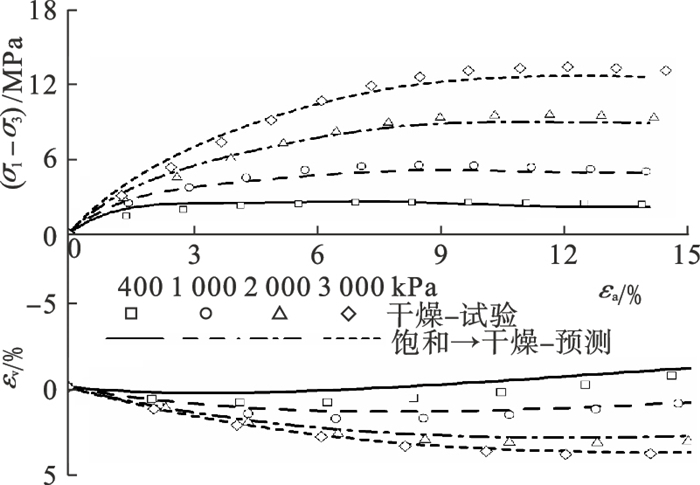

算例3 ??刘大康[23]对某爆破英安岩堆石料进行了饱和与干燥状态下的常规三轴剪切试验,试样物理特性见表 1.文中堆石料岩石干抗压强度为52.2~79.4 MPa,湿抗压强度为40.6~57.6 MPa.由式(1)可得KR=0.746 2,进一步基于饱和试样应力-应变曲线预测干燥试样应力-应变曲线,并与室内试验结果对比,如图 8所示.

图 8(Fig. 8)

| 图 8 英安岩堆石料预测与试验曲线Fig.8 Prediction and test curves of dacite rockfill materials |

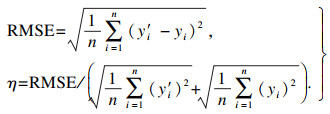

以上算例中干燥试样应力-应变预测曲线与室内试验结果整体比较吻合,但仍有一定的差异.进一步通过式(14)求取均方根误差RMSE和Theil不相等系数η,分析预测结果的准确度,结果如表 2所示.式(14)中η为介于0和1之间的数,数值越小表明预测值与试验值越接近.表 2中各算例偏应力和体积应变的RMSE和η均不为0,说明预测值与试验值存在一定差异,这是由于本文方法预测曲线仅考虑了颗粒破碎,而室内试验是多种因素影响的结果.但是表中η均比较小,说明预测值与试验值比较接近,也证明了算例中室内饱和与干燥试样曲线的不同主要由颗粒遇水软化导致的颗粒破碎引起.

| (14) |

| 表 2 RMSE和η统计表 Table 2 Statistics of RMSE and η | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

式中:yi′和yi分别为预测值和试验值;n为数据点数.

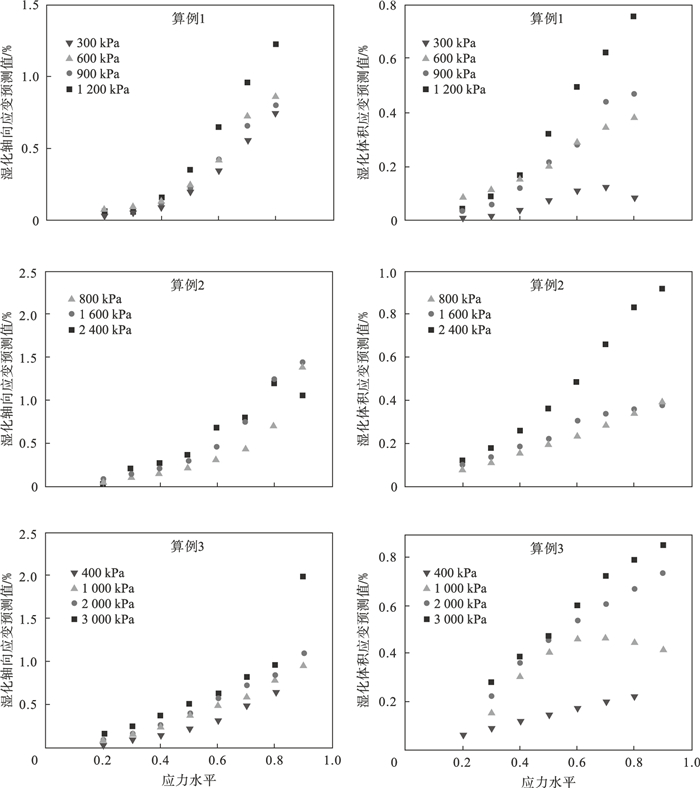

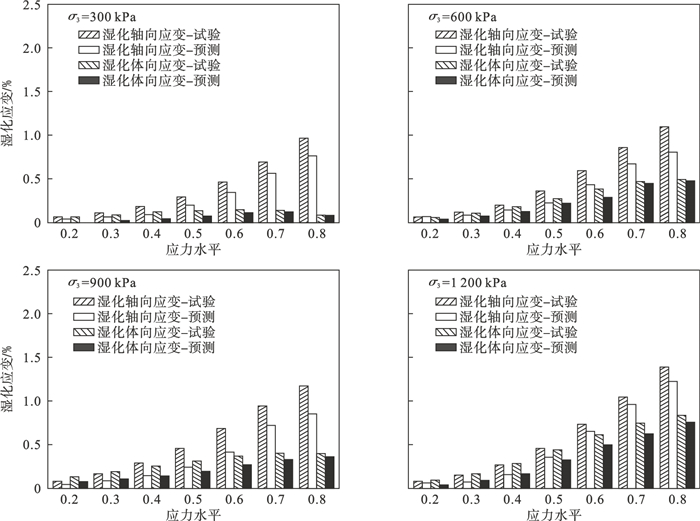

3.2 湿化变形预测结果讨论基于算例中饱和试样对应曲线与干燥试样对应预测曲线求取湿化应变预测值,结果如图 9所示.从图 9可知,围压和应力水平(偏应力与最大偏应力比值)相同时,湿化轴向应变大于湿化体积应变.湿化轴变随着应力水平的增加而增加;相比于应力水平,围压对湿化轴向应变的影响相对较小.湿化体积应变同时受围压和应力水平的影响,且基本呈正相关关系.上述规律与算例文献中室内湿化试验结果受围压和应力水平影响的规律基本一致.进一步,将湿化应变预测值与室内双线法湿化试验结果进行比较,限于篇幅,图 10仅列出文献[21]算例的结果.由图 10可知,在相同围压和应力水平下,湿化变形预测值与试验值整体趋势一致,且应力水平越高,预测值与试验值越接近.值得注意的是,湿化变形预测值与实测值之间仍存在一定的差异,这主要是因为本方法仅反映了颗粒浸水破碎导致堆石料产生的湿化变形,而实际试验中水分润滑作用也会引起湿化变形.但预测与试验结果整体比较接近,表明岩石颗粒浸水后强度降低导致的颗粒破碎是算例中堆石料产生湿化变形的主要原因.

图 9(Fig. 9)

| 图 9 湿化变形预测值Fig.9 Predicted values of wetting deformation |

图 10(Fig. 10)

| 图 10 糯扎渡大坝粗粒料湿化变形试验值与预测值Fig.10 Test and predicted values of wetting deformation for coarse-grained materials in Nuozhadu Dam |

4 结论1) 室内玄武岩堆石颗粒强度试验再次证明了Weibull分布能较好地描述颗粒的破碎强度.粒径对Weibull模量m影响较小,但特征强度具有明显的尺寸效应,且用指数函数能较好地描述.浸水湿化会降低颗粒的强度,但本次粒径范围内玄武岩颗粒的软化系数无明显的粒径相关性.

2) 堆石料饱和与干燥试样的应力-应变关系可通过岩石颗粒软化系数进行变换.由饱和试样的应力-应变关系曲线和岩石颗粒软化系数可估算堆石料浸水后因颗粒破碎引起的湿化变形.算例中预测结果与室内试验结果整体比较接近,证实了岩石颗粒浸水后强度降低导致颗粒破碎是堆石料产生湿化变形的主要原因.堆石颗粒的强度试验简便、成本低、效率高,而饱和试样的常规三轴试验是确定堆石料瞬时变形参数必做的试验项目,在湿化试验前或不方便开展湿化试验时,可采用该方法估算堆石料的湿化变形,为相关研究提供参考.

参考文献

| [1] | 孔宪京, 宁凡伟, 刘京茂, 等. 应力路径和干湿状态对堆石料颗粒破碎的影响研究[J]. 岩土力学, 2019, 40(6): 2059-2065. (Kong Xian-jing, Ning Fan-wei, Liu Jing-mao, et al. Influences of stress paths and saturation on particle breakage of rockfill materials[J]. Rock and Soil Mechanics, 2019, 40(6): 2059-2065.) |

| [2] | 徐明, 宋二祥. 高填方长期工后沉降研究的综述[J]. 清华大学学报(自然科学版), 2009, 49(6): 786-789. (Xu Ming, Song Er-xiang. Review of long-term settling of high fills[J]. Journal of Tsinghua University(Science and Technology), 2009, 49(6): 786-789.) |

| [3] | 中华人民共和国住房和城乡建设部. 土工试验方法标准: GB/T 50123—2019[S]. 北京: 中国计划出版社, 2019. (Ministry of Housing and Urban-Rural Development of the people's Republic of China. Standard for geotechnical testing method: GB/T 50123—2019[S]. Beijing: China Planning Press, 2019. ) |

| [4] | 张延亿, 贾伟, 樊恒辉, 等. 堆石料湿化变形特性研究综述[J]. 人民黄河, 2021, 43(9): 125-128. (Zhang Yan-yi, Jia Wei, Fan Heng-hui, et al. Review of research on wetting deformation characteristics of rockfill materials[J]. Yellow River, 2021, 43(9): 125-128.) |

| [5] | 魏松, 朱俊高. 粗粒料三轴湿化颗粒破碎试验研究[J]. 岩石力学与工程学报, 2006, 25(6): 1252-1258. (Wei Song, Zhu Jun-gao. Study on wetting breakage of coarse-grained materials in triaxial test[J]. Chinese Journal of Rock Mechanics and Engineering, 2006, 25(6): 1252-1258.) |

| [6] | 周伟, 花俊杰, 马刚, 等. 堆石坝初次蓄水变形机理研究[C]// 颗粒材料计算力学会议. 大连: 大连理工大学出版社, 2012: 305-318. (Zhou Wei, Hua Jun-jie, Ma Gang, et al. Study on deformation mechanism of rockfill dams during an initial impoundment process[C]// Proceedings of the National Conference on Computational Mechanics of Granular Materials. Dalian: Dalian University of Technology Press, 2012: 305-318. ) |

| [7] | Alonso E E, Cardoso R. Behavior of materials for earth and rockfill dams: perspective from unsaturated soil mechanics[J]. Frontiers of Architecture and Civil Engineering in China, 2010, 4(1): 1-39. DOI:10.1007/s11709-010-0013-6 |

| [8] | 王蕴嘉, 周梦佳, 宋二祥. 考虑颗粒破碎的堆石料湿化变形特性离散元模拟研究[J]. 工程力学, 2018, 35(sup1): 217-222. (Wang Yun-jia, Zhou Meng-jia, Song Er-xiang. DEM simulation of wetting deformation characteristics of rockfill considering particle breakage[J]. Engineering Mechanics, 2018, 35(sup1): 217-222.) |

| [9] | 马刚, 王渊, 程家林, 等. 遇水湿化对堆石体颗粒破碎和压缩特性的影响研究[J]. 岩土工程学报, 2021, 43(9): 1640-1648. (Ma Gang, Wang Yuan, Cheng Jia-lin, et al. Influences of wetting on crushing and compression characteristics of rockfill particles[J]. Chinese Journal of Geotechnical Engineering, 2021, 43(9): 1640-1648.) |

| [10] | Xiao Y, Meng M Q, Daouadji A, et al. Effects of particle size on crushing and deformation behaviors of rockfill materials[J]. Geoscience Frontiers, 2020, 11(2): 375-388. |

| [11] | 王晋伟, 迟世春, 闫世豪, 等. 室内缩尺级配堆石料力学参数的表征单元体积[J]. 浙江大学学报(工学版), 2023, 57(7): 1418-1427. (Wang Jin-wei, Chi Shi-chun, Yan Shi-hao, et al. Representative elementary volume of mechanical parameter of rockfill material with laboratory scaled gradation[J]. Journal of Zhejiang University(Engineering Science), 2023, 57(7): 1418-1427.) |

| [12] | Zhang X W, Liu X Y, Xu Y Q, et al. Fragmentation modes of single coral particles under uniaxial compression: microstructural insights[J]. Construction and Building Materials, 2022, 344: 128186. |

| [13] | Jaeger J C. Failure of rocks under tensile conditions[J]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts, 1967, 4(2): 219-227. |

| [14] | Wang J W, Chi S C, Shao X Q, et al. Determination of the mechanical parameters of the microstructure of rockfill materials in triaxial compression DEM simulation[J]. Computers and Geotechnics, 2021, 137: 104265. |

| [15] | Zhou W, Cheng J L, Zhang G K, et al. Effects of wetting-drying cycles on the breakage characteristics of slate rock grains[J]. Rock Mechanics and Rock Engineering, 2021, 54(12): 6323-6337. |

| [16] | Wang J W, Chi S C, Shao X Q, et al. Representative elementary volume analysis of E-B constitutive model parameters of rockfill materials using DEM[J]. Powder Technology, 2022, 406: 117569. |

| [17] | Nakata Y, Hyde A F L, Hyodo M, et al. A probabilistic approach to sand particle crushing in the triaxial test[J]. Géotechnique, 1999, 49(5): 567-583. |

| [18] | Bagi K. Analysis of microstructural strain tensors for granular assemblies[J]. International Journal of Solids and Structures, 2006, 43(10): 3166-3184. |

| [19] | Durán O, Kruyt N P, Luding S. Analysis of three-dimensional micro-mechanical strain formulations for granular materials: evaluation of accuracy[J]. International Journal of Solids and Structures, 2010, 47(2): 251-260. |

| [20] | Nieto-Gamboa C. Mechanical behavior of rockfill materials-application to concrete face rockfill dams[D]. Paris: Ecole Centrale Paris, 2011. |

| [21] | 魏松. 粗粒料浸水湿化变形特性试验及其数值模型研究[D]. 南京: 河海大学, 2006. (Wei Song. Study on wetting deformation behaviour and numerical model of coarse-grained materials[D]. Nanjing: Hohai University, 2006. ) |

| [22] | 左永振. 粗粒料的蠕变和湿化试验研究[D]. 武汉: 长江科学院, 2008. (Zuo Yong-zhen. Research on creep deformation and wetting deformation of coarse-grained materials[D]. Wuhan: Changjiang River Scientific Research Institute, 2008. ) |

| [23] | 刘大康. 高应力下某筑坝堆石料静力特性及邓肯-张模型参数研究[D]. 大连: 大连理工大学, 2016. (Liu Da-kang. The research on static characteristics and Duncan-Chang model parameters of rockfill material under high stress condition[D]. Dalian: Dalian University of Technology, 2016. ) |