1. 北京科技大学 能源与环境工程学院,北京 100083;

2. 宝山集团中央研究院 能源与环境研究所,上海 201999

收稿日期:2022-08-02

基金项目:国家重点研发计划项目(2017YFB0304303)。

作者简介:刘晓宏(1998-),男,山西忻州人,北京科技大学博士研究生;

温治(1962-),男,河北张家口人,北京科技大学教授,博士生导师。

摘要:针对熔渣气淬粒化工艺,在实验的基础上开展了气淬作用下的熔渣粒化过程数值模拟.利用VOF模型追踪自由界面、Realizable κ-ε模型处理湍流流动.模拟得到了气淬熔渣粒化过程,并分析了熔渣破碎机理.进一步建立了无量纲数局部动量比,对熔渣的黏度及气渣局部动量比进行了影响因素分析.结果表明:熔渣存在两种破碎形式,一种为R-T不稳定性所产生的柱状破碎,主要由渣流迎风面和背风面存在的局部高压区所导致;另一种为K-H不稳定性主导的表面液膜破碎,其主要由气渣界面间的速度梯度所引起.熔渣黏度的增加会使熔渣的颗粒粒径增大,破碎效果降低;气渣局部动量比的增大增强了熔渣的表面液膜波动,使剥离的颗粒数量增多,破碎长度减小,熔渣破碎效果加强.

关键词:气淬粒化表面波局部动量比数值模拟高炉熔渣

Analysis of Slag Granulation Mechanism and Crushing Efficiency Under Gas Quenching

LIU Xiao-hong1, WEN Zhi1, XIAO Yong-li2, LOU Guo-feng1

1. School of Energy and Environmental Engineering, University of Science and Technology Beijing, Beijing 100083, China;

2. Institute of Energy and Environment, Baosteel Central Research Institute, Shanghai 201999, China

Corresponding author: LOU Guo-feng, E-mail: lgf@ustb.edu.cn.

Abstract: Aiming at the granulation of slag under gas quenching, the numerical simulations of the slag granulation process under gas quenching is carried out on the basis of experiments. The VOF model is used to track the free interface and the Realizable κ-ε model is used to deal with the turbulent flow. The granulation process of gas-quenched slag is simulated and the mechanism of slag fragmentation is analyzed. The dimensionless local momentum ratio is then further established and the influence factors of slag viscosity and gas-slag local momentum ratio are analyzed. The results showed that there are two forms of slag fragmentation under gas quenching. One is the columnar fragmentation caused by R-T instability, mainly caused by local high pressure zones on the windward and leeward sides of the slag flow. The other is surface liquid film breakage dominated by K-H instability, which is mainly caused by the velocity gradient at the gas-slag interface. The increase of slag viscosity will increase the particle size of the slag and decrease the crushing efficiency. The increase of the local momentum ratio enhances the liquid film fluctuations on the surface of the molten slag, and thereby increase the number of stripped particles, reduce the fragmentation length, and enhance the fragmentation efficiency of the molten slag.

Key words: gas quenching granulationsurface wavelocal momentum rationumerical simulationblast furnace slag

高炉渣是炼铁过程中从高炉底部排出的一种熔融状态的副产物,其产量庞大[1],出炉温度高,热资源价值巨大[2],在余热回收方面存在着较大的潜力、经济性与可行性.目前,传统水淬法水资源消耗严重,处理熔渣需要消耗大量水资源[3],并伴随大量含硫蒸汽的排放[4],热回收效率低;而气淬粒化工艺具有水资源消耗较少、余热回收效率高、环境污染小等优点[5],与离心粒化法相比,对设备的要求较低,不用考虑后续造粒机运行的稳定性和磨损维护问题[6],因此逐渐成为研究关注的对象.在气淬粒化工艺的破碎阶段,熔渣流在高速气流气动力和冲击力的作用下,被撕裂破碎形成小液滴颗粒,该过程涉及到熔渣的液膜铺展、拉丝、撕裂以及最终粒化的过程,是复杂的多相流流动问题.

国内外****们对高炉熔渣气淬粒化开展了一些研究.康月等[7]结合高炉熔渣气淬粒化实验研究了气淬高炉熔渣的粒化性能和渣粒非晶相的形成机理.高洁等[8]将转杯造粒与气淬粒化相结合,研究了有无气淬作用对离心造粒效果的影响.Wang等[9]通过实验研究了影响熔渣粒化性能的影响因素,包括熔渣黏度和风速.由于熔渣的破碎过程发生时间极短,近似瞬间完成,高温恶劣的工作环境导致实验中很难观察到熔渣破碎过程中的细微变化,也很难通过仪器测量一些熔渣粒化过程中的关键物理参数,且实验成本较高,因此也有****采用蔗糖和石蜡等冷态介质代替熔渣进行研究[10],近些年随着CFD技术的快速发展,数值模拟作为一种新的研究手段备受关注,有些****开始采用模拟的方法研究熔渣气淬粒化过程.Liu等[11]通过数值模拟研究了韦伯数对液体射流表面不稳定性的影响, 并在研究中指出液体在破碎过程中主要涉及R-T和K-H不稳定机制.Menard等[12]采用Level-set与VOF耦合的数值模拟方法模拟出了液丝从液柱上脱落的过程.Pan等[13]使用Level-set气液界面追踪法对层流射流的过程进行了三维数值模拟,简单研究了温度、流量等参数对液膜厚度和粒径分布的影响规律;张彬等[14]研究了液体横向射流在气膜作用下的破碎过程,深入地对液体射流的破碎细节进行了研究;Wang等[15]运用数值模拟的方法研究了不同操作参数对熔渣破碎的影响.

目前针对熔渣粒化机理的数值模拟研究较少,且已有模拟中缺乏对高炉熔渣气淬粒化过程的机理研究,因此本文建立高炉熔渣气淬粒化物理模型,选用了VOF模型和Realizable κ-ε湍流模型对高炉熔渣气淬粒化过程展开了气液两相流数值模拟,得到熔渣气淬粒化全过程,并研究了熔渣破碎机理,进一步探索了熔渣黏度和无量纲气渣局部动量比对熔渣破碎效果的影响.

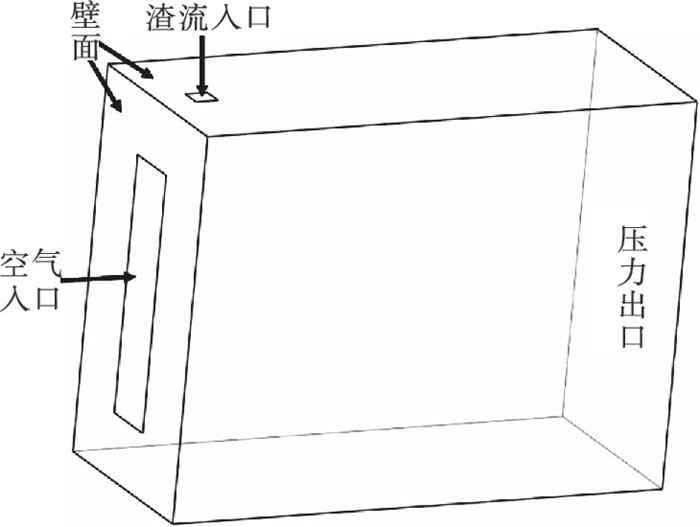

1 模型建立1.1 物理模型与模拟方法本文建立了高温熔渣气淬粒化三维物理模型,如图 1所示.在建立模型时进行了一些假设:1)熔渣流入计算域过程是连续的;2)由于在模拟计算中熔渣的破碎时间非常短,熔渣换热所导致的温度变化十分有限,对刚出炉液态熔渣的黏性和表面张力的影响很小,因此这里忽略熔渣粒化环节的换热;3)熔渣和空气的物性参数均为常数.

图 1(Fig. 1)

| 图 1 熔渣气淬粒化物理模型Fig.1 Physical model of slag granulation by gas quenching |

本文在计算过程中计算域为长350 mm、宽170 mm、高300 mm的立方体区域,熔渣从计算域上部20 mm×20 mm的矩形入口流入,空气从计算域左侧尺寸为200 mm×30 mm的矩形口流入.计算域中空气和渣流入口均设置为速度入口边界条件,计算域右侧面设置为压力出口边界条件,其余面均设置为固体壁面边界条件.

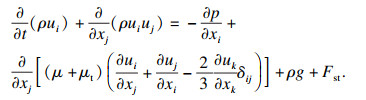

1.2 数学模型流体流动的控制方程如下:

连续性方程为

| (1) |

| (2) |

VOF模型相方程:

| (3) |

高速气流冲击液态渣流是一个复杂的湍流流动过程.Realizable κ-ε模型采用了新的湍流黏度公式,可以更精确地模拟复杂流体流动,包括旋转流动、流动分离、二次流以及强逆压梯度的边界层流动等,均有很好的计算表现,相较于标准κ-ε模型及RNG κ-ε模型,能更好地处理气渣界面的湍流流动.

Realizable κ-ε模型的湍流动能和湍流耗散率的输运方程为

| (4) |

| (5) |

1.3 材料参数及模拟条件设置表 1为模拟计算中设置的熔渣和空气的物性参数,其中熔渣的黏度是通过实验利用RTW-10熔体物性测试仪测得.表 2为模拟计算中设置的渣流及气流的初始速度,其中保证渣流速度为3 m/s不变,通过调整气流速度来改变气渣局部动量比.

表 1(Table 1)

| 表 1 模拟计算中材料的物性参数 Table 1 Physical properties of the materials used in simulation |

表 2(Table 2)

| 表 2 模拟计算中气渣的模拟参数 Table 2 Operation parameters of air and slag in the simulation |

2 模型验证采用dynamic adaption网格技术进行计算,设置加密等级为3级,网格的初始基本尺寸为2 mm,网格3级加密后熔渣与空气接触的界面处最小网格约为0.25 mm.图 2为计算域中心对称面网格在30 ms时自适应结果,该方法以较小的计算成本得到更加精确的计算结果,很好地实现了气液界面处的网格加密.

图 2(Fig. 2)

| 图 2 对称面气液界面的自适应网格Fig.2 Adaptive meshes of gas-liquid interface on symmetrical plane |

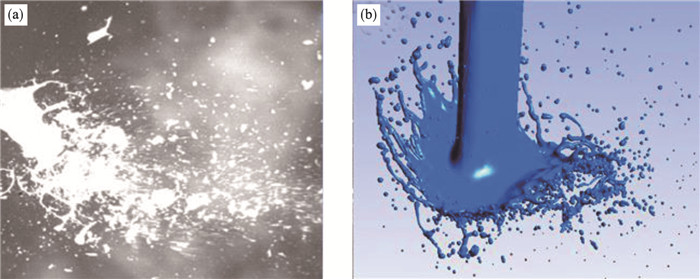

熔渣气淬粒化实验示意图如图 3所示[16],熔渣从电炉中流出后被高速气流破碎粒化,破碎过程全程用高速摄像机记录.图 4对比了数值模拟结果与实验拍摄结果,均可以较为清晰地看到熔渣在破碎过程中液膜撕裂为液丝,随后破碎为液滴的过程.

图 3(Fig. 3)

| 图 3 熔渣气淬粒化实验示意图Fig.3 Schematic diagram of slag granulation experiment by gas quenching |

图 4(Fig. 4)

| 图 4 熔渣气淬粒化实验与模拟结果Fig.4 Experimental and simulation results of slag granulation by gas quenching (a)—实验;(b)—模拟. |

进一步地,在气淬粒化实验中选择了气流速度为260 m/s、渣流速度为3 m/s的工况进行颗粒结果统计,并进行了相同工况下的数值模拟,将气流速度实验与模拟得到的熔渣粒径分布结果进行对比,结果如图 5所示.由图 5可以看出,0~3 mm粒径的熔渣渣粒质量占总体质量约80 %,且误差较小,模拟计算和实验结果的规律性一致,颗粒粒径分布相差不大,因此可验证该模拟计算模型的有效性.在实验过程中,熔渣粒化过程和高速气流的运动都是相当复杂的,数值模拟过程总是存在一定的误差,另外实际中熔渣黏度等参数也是随着破碎在发生变化,而数值模拟中模型参数的设置采用固定值,这可能是造成结果偏差的原因.

图 5(Fig. 5)

| 图 5 熔渣破碎粒径分布的实验与模拟对比Fig.5 Comparison of particle size distribution of slag crushing between experiment and simulation |

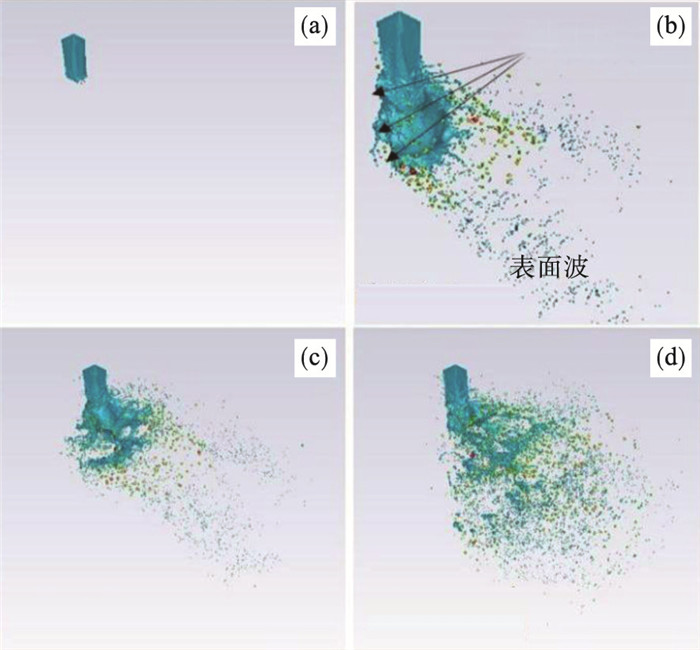

3 结果与分析3.1 熔渣破碎过程熔渣粒化液膜破碎过程如图 6所示,渣流与横向气流相互作用,渣流在刚流出时基本不发生弯曲,且迎风面无巨大扰动,如图 6a所示,这主要是由于此时的渣流处于近壁面的位置,该位置处的气流速度相对较低,导致气流对渣流的冲击和剪切作用较弱.

图 6(Fig. 6)

| 图 6 熔渣粒化液膜破碎过程Fig.6 Liquid film breaking process in slag granulation (a)—t=17.5 ms;(b)—t=32.5 ms;(c)—t=37.5 ms;(d)—t=47.5 ms. |

随着射流在重力作用下持续下落,如图 6b所示,射流逐渐发生形变开始弯曲,小液滴颗粒逐渐从渣流表面剥离,且迎风面出现表面波扰动结构. 而随着渣流的进一步运动,如图 6c和图 6d所示,渣流开始发生断裂并生成大量渣粒,这种破碎形式称为柱状破碎,且更多的熔渣颗粒从渣流表面剥离,这种破碎形式称为表面液膜破碎,这两种形式的破碎分别反映了熔渣在破碎过程中气动冲击力与剪切作用力对渣流的影响,整个熔渣破碎过程持续47.5 ms,这与李春等[17]的研究结论相吻合.

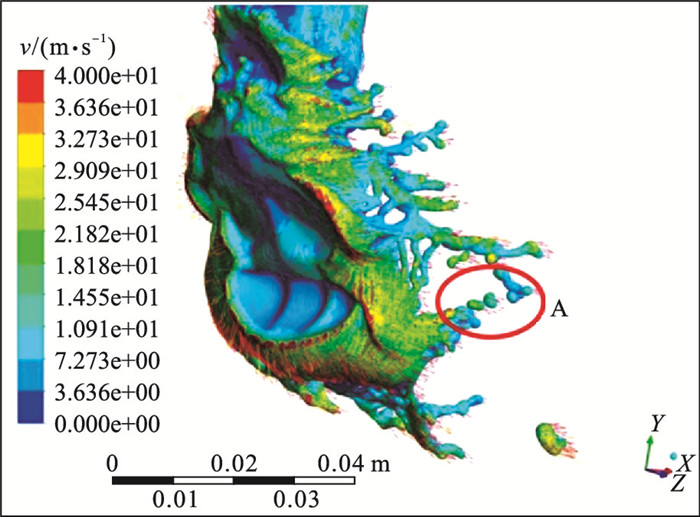

3.2 熔渣破碎机理熔渣气淬作用下的破碎是由于气渣的相互作用导致的,在高速气流作用下,渣流表面产生了不稳定的波,这些不稳定波会随着时间进一步发展,导致液态熔渣的液膜逐渐发生断裂、拉伸、剥离等一系列变化.液体在气流中破碎的不稳定波主要有两种,分别为Kelvin-Helmholtz(K-H)和Rayleigh-Taylor(R-T),下面将根据模拟结果分别讨论熔渣破碎过程中其渣流表面K-H不稳定性和R-T不稳定性的作用机制.将模拟结果中熔渣相体积分数为0.5的等值面作为气渣界面,图 7为渣流的破碎形态及气渣界面的速度云图.从图中可以观察到,渣流发生了表面液膜破碎,液膜表面产生了不稳定表面波,液膜随着表面波的发展逐渐变成液丝,液丝进一步断裂为熔渣颗粒,如图 7中区域A所示.图中红橙色区域表示气渣界面间存在较高的速度梯度,液丝总是从气渣界面间相对速度较高的区域发展而来,这主要是由于气液间的相对速度不同,导致气液间存在着较强的剪切力作用,使渣流表面出现K-H不稳定波,随后在气流剪切力的作用下K-H不稳定波持续发展,液膜撕裂为液丝及小液滴颗粒.

图 7(Fig. 7)

| 图 7 熔渣破碎形态及速度分布云图Fig.7 Slag crushing morphology and slag velocity distribution diagram |

熔渣破碎过程压力分布云图如图 8所示,红色区域为高压区域,蓝色区域为低压区域,渣流的迎风面与背风面间存在较高的压力梯度,表示此时存在垂直作用于渣流表面的气流冲击力,另外从图中也能观测到B区域和C区域较大的液膜断裂情况,这种液膜的波动被称为R-T不稳定波,对比图 7可以发现,R-T不稳定波的表面波特征尺寸要比K-H不稳定波大.

图 8(Fig. 8)

| 图 8 熔渣破碎过程压力分布云图Fig.8 Cloud diagram of pressure distribution during slag crushing |

由图 8中B区域和C区域可以观察到,迎风面R-T表面波均产生于局部高压区附近,液膜凹陷处为表面波波谷,凸起处为表面波波峰,且表面波波峰和波谷位置压力不同,波谷位置压力较大,波峰位置压力较小.如图 8中的C区域所示,渣流的迎风面和背风面存在一个压差,导致气液界面存在一个垂直的加速度使R-T不稳定波产生,之后渣流随着R-T不稳定波的发展在波谷处发生断裂,从而发生柱状破碎,因此柱状破碎的发生主要由R-T不稳定性主导.

3.3 影响因素分析影响熔渣破碎过程的因素有很多,主要包括外部宏观因素和熔渣自身内部因素.

3.3.1 气渣局部动量比的影响在熔渣自身物性参数一定时,气渣流速、气渣密度及流量等多种参数共同影响着熔渣的破碎效果.为了综合考虑这些参数对熔渣破碎过程的影响,本文建立了无量纲气渣局部动量比,根据文献[15],对液体横向射流的破碎过程具有重要影响, 气渣局部动量比计算公式为

| (6) |

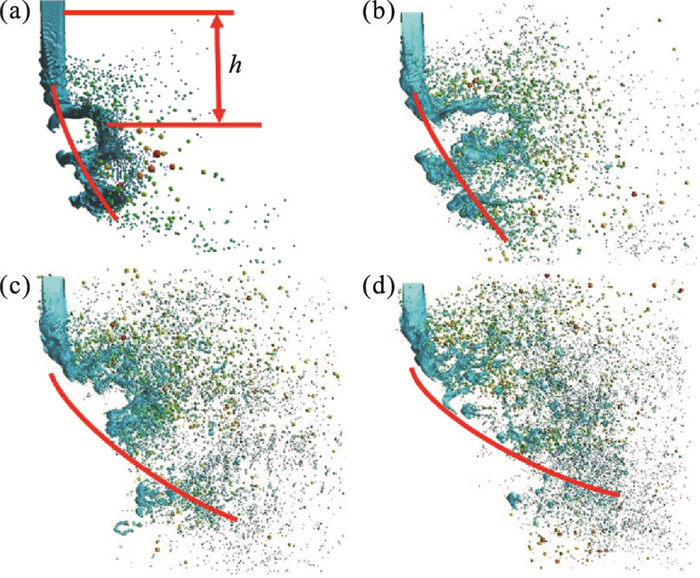

图 9为同一时刻不同RLM下熔渣的破碎情况.由图可知,熔渣射流的破碎形态随着RLM变化而变化.局部动量比增大时,渣流的偏转角度逐渐增加,液体表面波动更加明显,从波动开始到破碎开始之间的距离也就越来越短,并且RLM越大,气动剪切力和气流冲击力也就越大,剥离以及破碎后的渣粒数量明显增多.

图 9(Fig. 9)

| 图 9 不同局部动量比下的熔渣破碎情况Fig.9 Slag crushing process under different RLM (a)—RLM=1.655; (b)—RLM=2.943; (c)—RLM=4.598; (d)—RLM=6.622. |

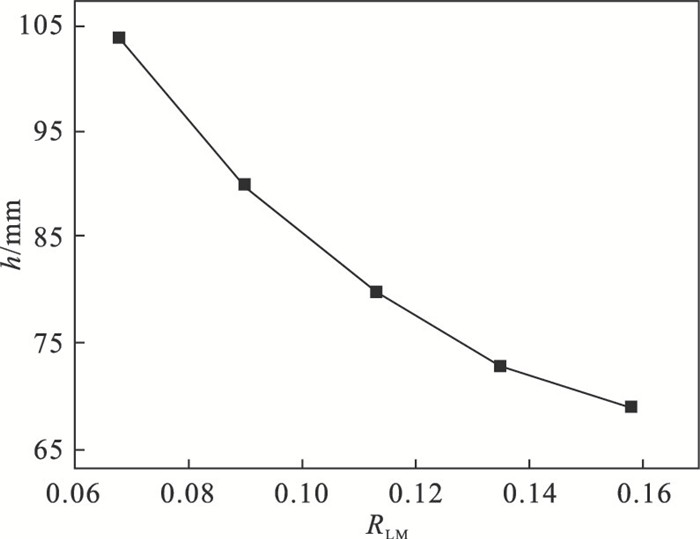

破碎长度是液体射流破碎过程的重要参数[17],如图 9a所示,定义从渣流下落位置到熔渣开始出现柱状破碎的距离为破碎长度h,破碎长度随RLM变化的结果如图 10所示,破碎长度随着气渣RLM的增大逐渐减小,从开始出现表面波到发展到破碎的距离进一步缩短,熔渣的破碎效果进一步增强.

图 10(Fig. 10)

| 图 10 破碎长度随气渣局部动量比的变化情况Fig.10 Variation of crushed length with RLM |

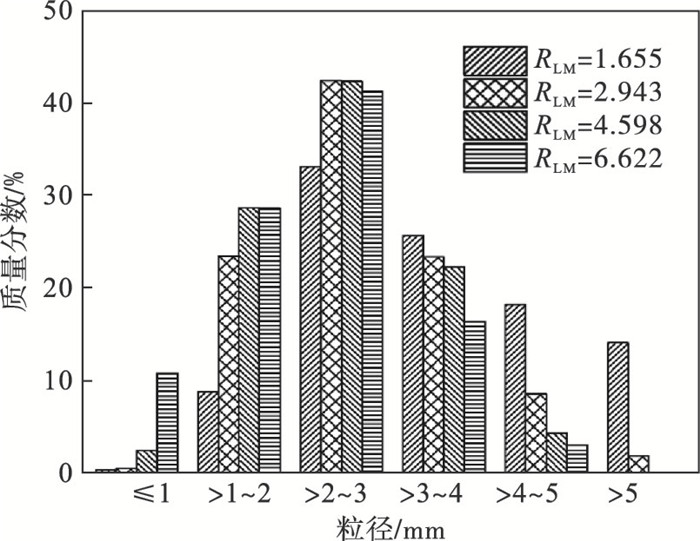

在工业中高炉渣颗粒粒径是极为重要的指标之一,关系到熔渣的回收利用.熔渣破碎后的颗粒粒径分布随局部动量比的变化如图 11所示.

图 11(Fig. 11)

| 图 11 熔渣粒径分布随局部动量比变化情况Fig.11 Variation of slag particle size distribution with RLM |

由图 11可知,整体上气渣局部动量比越大,大粒径熔渣质量分数越小,小粒径熔渣颗粒质量分数越大.结合破碎长度与熔渣粒径随RLM变化规律,可以说明RLM越大,熔渣越容易被破碎.

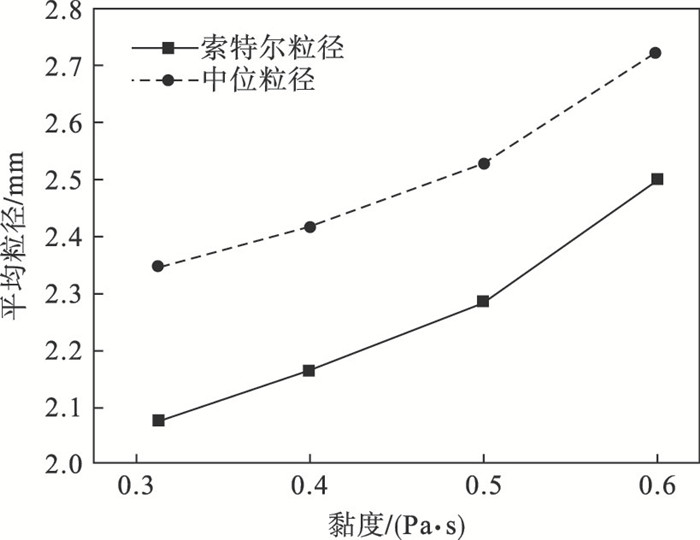

3.3.2 熔渣黏度的影响在熔渣气淬粒化过程中,除去包括气渣密度、流量、流速等外力因素影响,黏性作为熔渣自身的性质,受温度影响较为明显,且对熔渣粒化效果有重要影响.本文选取熔渣黏度为0.65,0.5,0.4,0.3 Pa · s(对应温度为1 250,1 300,1 350,1 450 ℃)进行破碎效果分析.

熔渣粒径分布随黏度的变化情况如图 12所示.整体上熔渣粒径分布主要集中在1~4 mm,且随着黏度的增加,生成的熔渣颗粒中小于2 mm的颗粒质量分数逐渐减小,大于3 mm的颗粒质量分数逐渐增大.

图 12(Fig. 12)

| 图 12 熔渣粒径分布随黏度的变化情况Fig.12 Variation of particle size distribution with slag viscosity |

进一步地引入索特尔平均粒径和中位粒径对颗粒粒径进行计算,黏度对破碎颗粒的平均粒径影响如图 13所示.

图 13(Fig. 13)

| 图 13 熔渣粒径分布随黏度的变化情况Fig.13 Variation of average particle size with slag viscosity |

由图 13可看出,熔渣的平均粒径随着高炉渣黏度的增大而增大,初步分析是由于在熔渣外力条件不变的情况下,黏度的增大会增大熔渣的黏性力,黏性力具有阻碍熔渣变形破碎和保持渣流稳定的作用,对熔渣破碎起抑制作用,因此熔渣的破碎难度会进一步增加,这就导致了一部分熔渣液膜结构破碎不完全,从而造成了整体上颗粒尺寸变大,降低黏度可以获得平均粒径更小的熔渣颗粒.

4 结论1) 熔渣在气淬粒化过程中存在两种形式的破碎:柱状破碎和表面液膜破碎.

2) 表面液膜破碎由气液界面剪切力作用所产生的K-H不稳定性主导;柱状破碎由迎风面存在的局部压差所产生的R-T不稳定性主导.

3) 气渣局部动量比的增加,增强了熔渣的表面液膜波动,使剥离的颗粒数量增多,破碎长度随局部动量比的增大而减小,熔渣破碎效果加强.

4) 熔渣黏性的变化对其破碎效果有重要影响.黏度的增大增加了熔渣大粒径颗粒质量分数,减小了熔渣小粒径颗粒质量分数,使熔渣的平均粒径增大,破碎难度提升,降低黏度可以获得更小粒径的熔渣颗粒.

参考文献

| [1] | Du C M, Gao X, Kitamura S Y. Measures to decrease and utilize steelmaking slag[J]. Journal of Sustainable Metallurgy, 2019, 5(1): 141-153. DOI:10.1007/s40831-018-0202-4 |

| [2] | Gao J, Feng Y H, Feng D L, et al. Solidification with crystallization behavior of molten blast furnace slag particle during the cooling process[J]. International Journal of Heat and Mass Transfer, 2020, 146: 118888. DOI:10.1016/j.ijheatmasstransfer.2019.118888 |

| [3] | Zhang H, Wang H, Zhu X, et al. A review of waste heat recovery technologies towards molten slag in steel industry[J]. Applied Energy, 2013, 112: 956-966. DOI:10.1016/j.apenergy.2013.02.019 |

| [4] | Wang D X, Ling X, Peng H. Theoretical analysis of free-surface film flow on the rotary granulating disk in waste heat recovery process of molten slag[J]. Applied Thermal Engineering, 2014, 63(1): 387-395. DOI:10.1016/j.applthermaleng.2013.11.033 |

| [5] | 孔德文, 张建良, 郭伟行, 等. 高炉渣处理技术的现状及发展方向[J]. 冶金能源, 2011, 30(5): 55-60. (Kong De-wen, Zhang Jian-liang, Guo Wei-xing, et al. The present situation and development direction of blast furnace slag treatment technology[J]. Energy for Metallurgical Industry, 2011, 30(5): 55-60.) |

| [6] | Rodd L, Koehler T, Walker C, et al. Economics of slag heat recovery from ferronickel slags[C] // Sustainability for Profit. Vancouver: Conference of Metallurgists(COM2010), 2010: 3-17. |

| [7] | 康月, 刘超, 张玉柱, 等. 气淬法粒化高炉渣实验研究[J]. 东北大学学报(自然科学版), 2020, 41(2): 212-216. (Kang Yue, Liu Chao, Zhang Yu-zhu, et al. Experimental study on granulation of blast furnace slag by gas quenching[J]. Journal of Northeastern University(Natural Science), 2020, 41(2): 212-216.) |

| [8] | 高洁, 冯妍卉, 冯黛丽, 等. 风淬作用下液态熔渣的离心粒化[J]. 工程热物理学报, 2021, 42(5): 1288-1292. (Gao Jie, Feng Yan-hui, Feng Dai-li, et al. Centrifugal granulation of liquid slag under air quenching[J]. Journal of Engineering Thermophysics, 2021, 42(5): 1288-1292.) |

| [9] | Wang L L, Zhang Y Z, Long Y, et al. Experimental investigation on granulation characteristics and waste heat recovery of molten slag in gas quenching dry granulation technique[J]. Applied Thermal Engineering, 2020, 184: 116295. |

| [10] | 常浩. 高炉熔渣喷射粒化模拟实验及凝固放热分析[D]. 济南: 山东建筑大学, 2014: 23-30. (Chang Hao. Simulation experiment and solidification heat release analysis of blast furnace slag granulation[D]. Jinan: Shandong Jianzhu University, 2014: 23-30. ) |

| [11] | Liu N, Wang Z G, Sun M B, et al. Simulation of liquid jet primary breakup in a supersonic crossflow under adaptive mesh refinement framework[J]. Aerospace Science and Technology, 2019, 91: 456-473. DOI:10.1016/j.ast.2019.05.017 |

| [12] | Menard T, Tanguy S, Berlemont A. Coupling level set/VOF/ghost fluid methods: validation and application to 3D simulation of the primary breakup of a liquid jet[J]. Multiphase Flow, 2007, 33: 510-524. DOI:10.1016/j.ijmultiphaseflow.2006.11.001 |

| [13] | Pan Y, Witt P J, Kuan B, et al. CFD modelling of effects of operating parameters on the spreading of liquids on a spinning disc[J]. The Journal of Computational Multiphase Flows, 2014, 6(1): 49-64. DOI:10.1260/1757-482X.6.1.49 |

| [14] | 张彬, 成鹏, 李清廉, 等. 液体横向射流在气膜作用下的破碎过程[J]. 物理学报, 2021, 70(5): 230-241. (Zhang Bin, Cheng Peng, Li Qing-lian, et al. Breaking process of liquid transverse jet under the action of gas film[J]. Acta Physica Sinica, 2021, 70(5): 230-241.) |

| [15] | Wang L L, Zhang Y Z, Long Y, et al. Simulation of primary breakup of molten slag in the gas quenching dry granulation process[J]. Applied Thermal Engineering, 2020, 181: 115850. |

| [16] | 刘晓宏, 温治, 杜宇航, 等. 气淬粒化熔渣液膜破碎过程研究[J]. 中南大学学报(自然科学版), 2022, 53(8): 2851-2860. (Liu Xiao-hong, Wen Zhi, Du Yu-hang, et al. Study on liquid film breaking process of gas quenched granulated slag[J]. Journal of Central South University(Science and Technology), 2022, 53(8): 2851-2860.) |

| [17] | 李春, 沈赤兵, 李清廉, 等. 超声速气流中液体横向射流一次破碎过程[J]. 国防科技大学学报, 2019, 41(4): 73-78. (Li Chun, Shen Chi-bing, Li Qing-lian, et al. Primary breakup process of liquid jet in supersonic crossflow[J]. Journal of National University of Defense Technology, 2019, 41(4): 73-78.) |