, 李玉滔1,3

, 李玉滔1,3 1. 广西大学 土木建筑工程学院,广西 南宁 530004;

2. 广西大学 广西防灾减灾与工程安全重点实验室,广西 南宁 530004;

3. 广西大学 工程防灾与结构安全教育部重点实验室,广西 南宁 530004;

4. 广西博世科环保科技股份有限公司,广西 南宁 530007

收稿日期:2022-06-11

基金项目:国家自然科学基金青年基金资助项目(12102095);广西高层次人才项目(T3030097947);广西青年创新人才科研专项(AD20159080)。

作者简介:贺盛(1986-),男,广西柳州人,广西大学讲师,博士。

摘要:以SO42-,Cl-与Mg2+作为主要离子模拟工厂中实际恶劣化学腐蚀环境,开展现场暴露试验及室内模拟试验.研究了不同浸泡方式、水胶质量比、腐蚀溶液质量分数及干湿周期对混凝土劣化影响,采用超声波检测分析混凝土劣化程度.结果表明:在多盐耦合作用下,混凝土的损伤层厚度随腐蚀时间持续增加且速度逐渐减小.腐蚀前期Cl-与SO42-先进行反应,混凝土内外浓度差较大,腐蚀速度快;腐蚀中期镁盐参与腐蚀,导致缺陷再发展,但浓度差减小,腐蚀速度放缓.基于试验结果提出损伤发展模型,得出室内模拟试验腐蚀1.37 d相当于现场半浸泡试验腐蚀1 d,结果较为准确.

关键词:混凝土化学腐蚀超声波检测现场暴露试验室内模拟试验

Development Model of Concrete Corrosion Damage in Multi-salt Coupling Environment

HE Sheng1,2,3,4, WANG Xiao1,3, YU Peng1,2,3

, LI Yu-tao1,3

, LI Yu-tao1,3 1. School of Civil Engineering and Architecture, Guangxi University, Nanning 530004, China;

2. Guangxi Key Laboratory of Disaster Prevention and Structural Safety, Guangxi University, Nanning 530004, China;

3. Key Laboratory of Disaster Prevention and Structural Safety of Ministry of Education, Guangxi University, Nanning 530004, China;

4. Guangxi Bossco Environmental Protection Technology Co., Ltd., Nanning 530007, China

Corresponding author: YU Peng, E-mail: py@gxu.edu.cn.

Abstract: The solution used in this study contained mainly SO42-, Cl-, and Mg2+ ions, which closely resembled the chemical corrosion environment in the factories. Concrete degradation was investigated by conducting on-site exposure tests and indoor simulation tests, studying the influences of different soaking method, water binder mass ratio, solution mass fraction, and dry-wet cycle on concrete degradation. Ultrasonic wave detection was used to analyze the degree of concrete degradation. The results showed that the thickness of concrete damaged layer increased due to the reaction, however, the growth rate decreased gradually under the multi-salt coupling corrosion. In the early stage of corrosion, Cl- and SO42- entered the concrete and reacted with each other, causing a greater concentration difference between the inside and outside of concrete, which accelerated the invasion of corrosion ion and the corrosion rate. In the middle and late stage of corrosion, Mg2+ and SO42- participated in the corrosion, leading to increased defects. As the corrosion progressed, the concentration difference decreased, and the corrosion rate slowed down. Based on the experimental results, a damage development model was proposed, and it was concluded that the indoor simulation test corrosion of 1.37 d was equivalent to the on-site semi-immersion test corrosion of 1 d, with relatively accurate results.

Key words: concretechemical corrosionultrasonic testingfield exposure testlaboratory simulation test

化学物质如Cl-,SO42-,Mg2+等形成的腐蚀环境对混凝土的破坏是引起混凝土结构耐久性不足的主要原因之一.广西南宁市某工厂内酸化池含有多种腐蚀离子,造成混凝土开裂粉化,最终引起楼板塌陷.混凝土的化学腐蚀过程不仅有物理[1-2]、化学作用[3-4],还受力学、生物等方面的影响.

混凝土化学腐蚀的主要影响因素有侵蚀溶液[5-6]、混凝土材料[7-8]、外界因素[9]等.国内外对单因素侵蚀溶液如硫酸根离子、氯离子及镁离子引发的混凝土化学腐蚀开展了深入的研究[10-14];对于双因素腐蚀,部分****研究了硫酸根-氯盐耦合腐蚀机理[15-16]、硫酸根-镁盐耦合腐蚀机理[17]及氯盐-镁盐耦合腐蚀机理[18].

目前,对于Cl-,SO42-,Mg2+三种腐蚀离子耦合作用混凝土腐蚀机理的研究较为少见,而实际腐蚀环境中混凝土往往受多因素的共同作用,故有必要对多因素耦合腐蚀环境的腐蚀机理及交互作用进行研究.

本文以损伤层厚度为指标,开展现场暴露试验(简称现场试验)及室内模拟试验(简称室内试验),分析不同浸泡方式、水胶质量比(混凝土配合比中试验用水与胶凝材料的质量比,胶凝材料指粉煤灰和水泥)、腐蚀溶液质量分数、干湿周期4个因素对混凝土性能劣化影响,探究硫酸盐、氯盐、镁盐耦合作用下混凝土腐蚀损伤机理,最终推导出混凝土化学腐蚀环境下的劣化发展模型,为相应规程的制定提供参考.

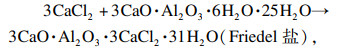

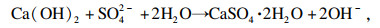

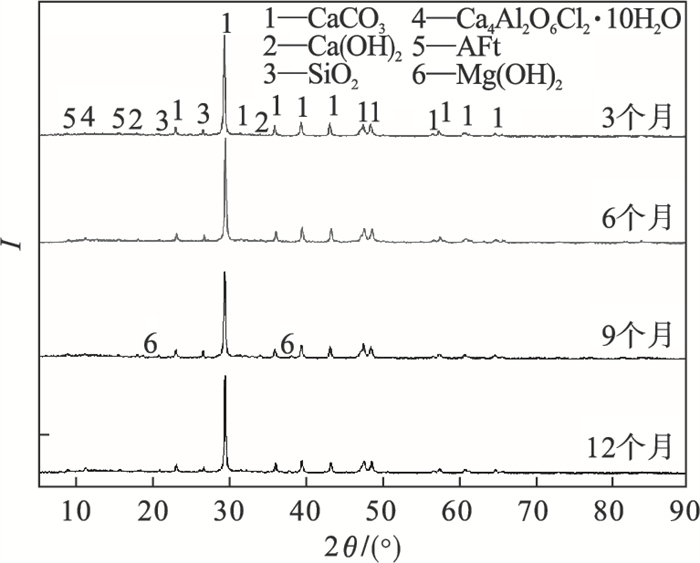

1 腐蚀机理本文对工业腐蚀化学腐蚀环境(Cl-、SO42-和Mg2+耦合环境)混凝土进行了XRD检测,见图 1,通过推导得出腐蚀机理.前期主要由Cl-与SO42-进入混凝土内部进行反应.Cl-的浓度高,混凝土内外浓度差大,扩散速度快;且Cl-与SO42-同浓度时,Mavropoulou等[19]和Maes等[20]认为氯盐对硫酸盐腐蚀有延缓作用,Cl-的扩散速率快且更容易与铝酸三钙结合反应.Cl-率先进入混凝土内部与Ca(OH)2和铝酸三钙等水泥产物生成Friedel盐,随后SO42-进入混凝土内部与氢氧化钙生成中间产物石膏,石膏被消耗生成钙矾石(AFt),使得混凝土内部产生膨胀引起腐蚀加剧.反应如下:

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

| 图 1 现场半浸泡混凝土的XRD图Fig.1 XRD patterns of concrete partially immersed in field |

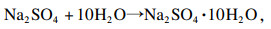

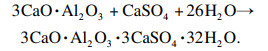

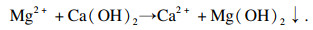

腐蚀中后期,Mg2+加入腐蚀反应,Mg(OH)2作为腐蚀产物出现.此时,混凝土内部的钙矾石与氢氧化镁等膨胀物质逐步积累,进一步增加了混凝土孔隙裂缝,降低混凝土密实度.Mg2+引起的化学腐蚀反应如下:

| (6) |

试验场地位于广西南宁市明阳工业区,分别在一年中3个季节对现场废水进行取样调查,得到的废水中离子质量浓度为SO42- 1 000 mg/L,Cl- 3 000 mg/L和Mg2+ 1 000 mg/L,三类侵蚀性离子质量浓度总计5 000 mg/L左右.由《普通混凝土长久性能与耐久性能试验方法》(GB/T50082—2009)可知,在进行硫酸盐腐蚀时,建议以质量分数5 % 的硫酸盐开展室内硫酸盐模拟侵蚀试验.考虑到实际现场暴露试验的腐蚀溶液浓度与规范相差较远,腐蚀溶液质量分数分别选取0.5 %,2.5 % 和5 %.不同腐蚀溶液质量分数下离子分布情况见表 1.

表 1(Table 1)

| 表 1 不同腐蚀溶液质量分数下离子分布情况 Table 1 Ion distribution under different mass fraction of corrosion solution | |||||||||||||||||||

本次试验选用P·O42.5普通硅酸盐水泥,依据《普通混凝土配合比设计规程》(JGJ55—2011)、《普通混凝土拌合物性能试验方法》(GB/T50080—2016)及《混凝土强度检验评定标准》(GB/T50107—2010)进行一系列的混凝土适配试验.最终确定的混凝土初始设计条件如下:混凝土水胶质量比为0.35,0.45,0.55;粉煤灰掺量与实际工程使用的含量匹配为20 %;三类水胶质量比设计强度分别为C50,C40,C35.混凝土配合比见表 2.

表 2(Table 2)

| 表 2 混凝土配合比 Table 2 Concrete mix ratio | ||||||||||||||||||||||||||||||||||

根据耐久性能试验方法可知,在模拟硫酸盐腐蚀条件下,建议以1 d为一个干湿循环,干湿时间比(干燥时间与浸泡时间之比)为1∶ 2,干燥温度80 ℃.本文选择了较贴近实际的干湿循环方式,以自然干燥结合自然浸泡的方式模拟混凝土在化学腐蚀环境下的侵蚀作用.结合工业构筑物在实际生产过程中遭遇的化学腐蚀情况,设计了3个干湿周期,分别为3,6,15 d,干湿时间比为1∶ 2.

混凝土试样为100 mm×100 mm×300 mm棱柱体,用于损伤层厚度检测.混凝土试样按照配合比制作,放入温度20 ℃、相对湿度95 % 的标准养护室中养护28 d后取出,进行后续试验.

2.2 试验方法1) 现场试验.现场试验地点位于明阳生化农垦厂内,厂区内遭受严重破坏的位置为酸化池,而沉淀池主要腐蚀离子浓度相近,故选择在沉淀池作为试验场地.现场试验分为半浸泡试验与全浸泡试验,试验以一个月为测试周期,共持续一年时间,水胶质量比0.45,各试验取15个试样.将养护好的混凝土试样干燥后取出,采集试样的初始数据,再运至场地.半浸泡与全浸泡试验每个月均取回3个试块,清洗表面并干燥,记录试验数据以计算混凝土的损伤层厚度.

2) 室内试验.将自来水注满大型水箱,之后将溶质粉末放入搅拌后静置3 h,再将混凝土试块浸泡.其中水箱底部铺10 mm孔筛式排水板垫,试块浇筑面朝上放置,同一层相邻试块间距在10 mm左右,上下两层之间用排水板垫.自然干燥需将试块取出,放至通风处,试块浇筑面朝上且相邻试块间隔需大于50 mm,保证试块与空气充分接触.室内化学腐蚀试验每6 d更换一次腐蚀溶液.室内试验分组情况见表 3.

表 3(Table 3)

| 表 3 室内试验分组 Table 3 Grouping of laboratory experiments |

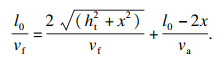

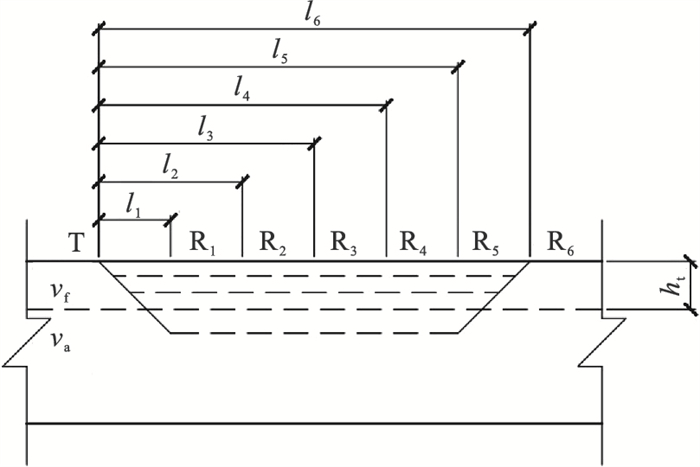

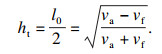

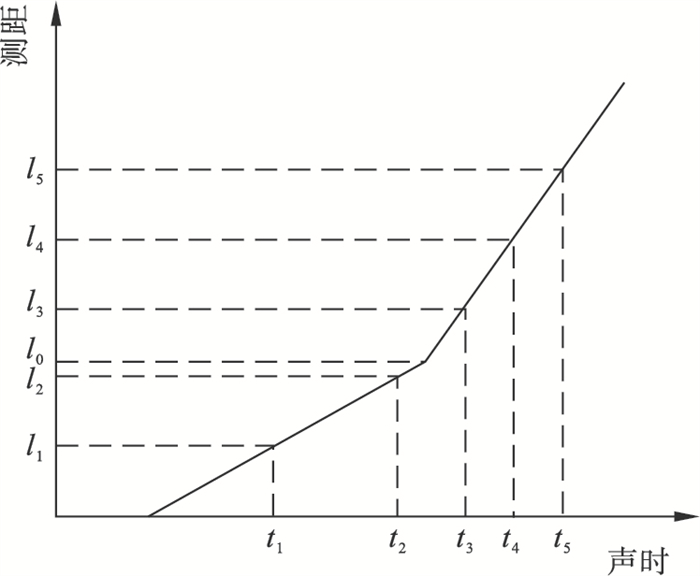

2.3 测试方法分别在各个侵蚀周期用康科瑞NM-4B型非金属超声波检测分析仪测量超声波在试样中传播的时间,试验在混凝土浇筑时的侧面进行,接收端换能器测距分别取50,75,100,125,150,175,200 mm,如图 2所示.依据超声波检测规程进行超声波测试.损伤层厚度检测试验采用超声波平测法,如图 3所示,将发射端换能器固定在一端,接收端换能器分别在各个测点移动,分别读取各个测距超声波在混凝土内的传播时长——声时.超声波测试混凝土损伤层厚度的原理是:当2个换能器距离较近时,超声波会沿着损伤的外层传播,依据声时可得到超声波在混凝土损伤层的声速.当2个换能器之间超过一定距离时,超声波穿过损伤层经未损伤区域向接收端传播,计算公式如下:

| (7) |

| 图 2 动弹性模量试验测点布置Fig.2 Measurement points layout of dynamic elastic modulus test |

图 3(Fig. 3)

| 图 3 检测损伤层厚度示意图Fig.3 Schematic illustration of detecting the damaged layer thickness T—发射端换能器;R1~R6—接收端换能器. |

式中:l0为声速变化时接收换能器的距离(mm);x为通过损伤层的传播路径的水平投影(mm);ht为混凝土损伤层厚度(mm);va,vf分别为超声波在未损伤层与损伤层中的传播速度(km/s).

| (8) |

图 4(Fig. 4)

| 图 4 损伤层检测声时-测距示意图Fig.4 Time-distance diagram of detecting damaged layer |

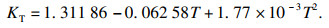

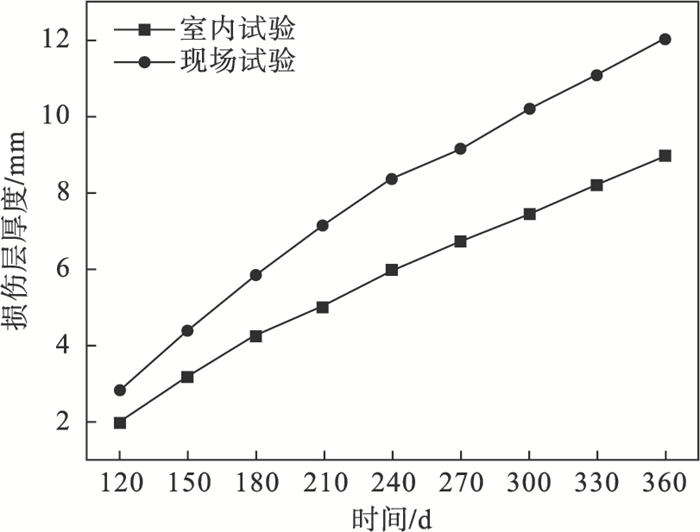

3 损伤层厚度结果分析及发展模型3.1 损伤层厚度结果从图 5可知,对现场试验来说,半浸泡方式的损伤层厚度呈现逐渐上升的趋势.腐蚀前期半浸泡混凝土腐蚀程度较低,损伤层厚度的增长主要受到Cl-和SO42-的影响,Cl-和SO42-进入混凝土内部反应,分别生成了Friedel盐和钙矾石,填充了混凝土内部的孔隙与裂缝等缺陷部位,从而缓解混凝土腐蚀作用,但随着时间的增加,腐蚀产物Mg(OH)2增加,镁盐和硫酸盐开始加速腐蚀,混凝土内部积累钙矾石与氢氧化镁等膨胀物,损伤层厚度的增长速率有所增加.腐蚀损伤后的混凝土的抗压强度呈现下降趋势[21-22],腐蚀离子开始向混凝土更深层进行化学腐蚀反应,因此在腐蚀后期混凝土腐蚀层厚度的增长速率会不断减小,但并不会影响损伤层厚度持续增大的结果,直至混凝土完全丧失承载能力.全浸泡混凝土损伤层厚度在腐蚀360 d内始终处于缓慢增长阶段.腐蚀360 d时,半浸泡混凝土损伤层厚度为12 mm,全浸泡混凝土损伤层厚度为3.55 mm.半浸泡混凝土损伤层厚度远大于全浸泡混凝土,表明半浸泡混凝土腐蚀劣化程度更高.

图 5(Fig. 5)

| 图 5 现场试验混凝土损伤层厚度变化曲线Fig.5 Variation curves of damaged layer thickness of concrete in exposure test |

由于室内试验的腐蚀劣化程度低,混凝土损伤层较浅,且内部存在其他缺陷,浸泡时间较短的混凝土试样无法通过超声波检测,得到准确的损伤层厚度.因此,本节主要对腐蚀120,150,180,210 d后的混凝土试样进行超声波检测.如图 6所示,试样编号见表 3.

图 6(Fig. 6)

| 图 6 模拟试验中混凝土损伤层厚度变化Fig.6 Variation of damaged layer thickness of concrete in simulation test (a)—水胶质量比的影响;(b)—腐蚀溶液质量分数的影响;(c)—干湿周期的影响. |

从图 6a中看出,不同水胶质量比混凝土腐蚀后损伤层厚度均呈现缓慢上升趋势.水胶质量比为0.55的混凝土损伤层厚度最大且增长速率最快,且损伤层厚度随水胶质量比增大而增大.试验结果表明:水胶质量比越大,初始状态孔隙越多,密实度越低,腐蚀性离子传输越容易.后期增长速度减弱是因为混凝土腐蚀离子需进入更深处进行腐蚀反应,所需时间延长.从图 6b可看出,不同腐蚀溶液质量分数下混凝土损伤层厚度总体呈现持续升高的变化趋势.5 % 质量分数对混凝土损伤层数值影响最大.试验结果表明:混凝土处于浸泡状态时,其表面浓度差随着腐蚀溶液质量分数的增加而增大,促使腐蚀性离子更剧烈地扩散,入侵混凝土内部的离子增多,全面加快各阶段的腐蚀劣化程度.此外,腐蚀溶液质量分数的增大导致了更为显著的物理盐析现象,加快了物理作用的破坏程度,因此腐蚀溶液质量分数越大,混凝土损伤层厚度越大.由图 6c可得,在不同干湿周期下,混凝土的损伤层厚度均处于持续上升阶段,干湿周期为3 d的混凝土试样损伤层厚度最大,但与6 d混凝土损伤层厚度相差较小,与15 d相差较大.试验结果表明:减少干湿周期会加快混凝土的腐蚀,其原因为较小的干湿周期加快了溶液的盐析现象,且混凝土试样在干燥过程水分大量减少,内外层的浓度差变大,化学腐蚀进程加剧.

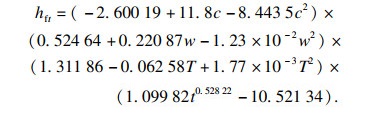

3.2 损伤发展模型本文基于混凝土损伤层厚度的变化形态以及文献[23]建立的损伤层厚度为基础计算模型,提出了损伤层厚度与腐蚀时间的函数模型——幂指数函数模型:

| (9) |

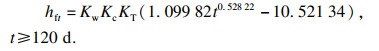

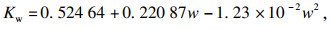

以2#试样作为损伤层厚度发展模型的基本计算条件,对水胶质量比、腐蚀溶液质量分数及干湿循环周期共同作用,对120~210 d内混凝土损伤层厚度进行线性回归拟合,得到腐蚀后混凝土损伤层厚度发展模型的基本方程:

| (10) |

| (11) |

| (12) |

| (13) |

| (14) |

混凝土腐蚀后的损伤层厚度发展情况可用数学模型进行预测,由式(11),建立了c,w,T复合影响下的混凝土损伤层厚度发展模型(t≥120 d):

| (15) |

表 4(Table 4)

| 表 4 混凝土损伤层厚度试验值与计算值误差 Table 4 Error between experimental value and calculated value of concrete damage layer thickness | ||||||||||||||||||||||||||||||||||||||||||||||||

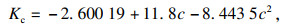

3.3 现场与室内试验损伤时间关系曲线拟合以4#试样室内试验与现场试验中半浸泡混凝土试验结果进行对比,两组水胶质量比与腐蚀溶液质量分数一致,结果如图 7所示.

图 7(Fig. 7)

| 图 7 现场试验与室内试验混凝土损伤层厚度变化曲线Fig.7 Variation curves of concrete damaged layer thickness in field test and laboratory test |

以4#试样室内试验组试验结果作为拟合对象,拟合模型参照室内试验混凝土损伤层厚度发展模型,得到4#试样室内试验组混凝土损伤层厚度计算模型为

| (16) |

4#试样现场试验半浸泡混凝土损伤层厚度计算模型为

| (17) |

本文对室内试验与现场试验的函数关系模型进行线性回归,得到室内试验与现场试验的损伤时间关系为

| (18) |

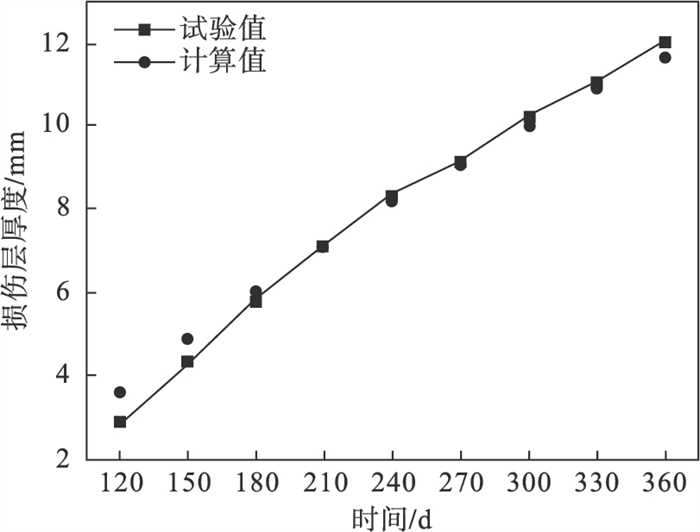

通过4#试样现场试验的计算模型,得到相同条件下现场试验损伤层厚度试验值与计算值对比结果,如图 8所示,试验误差见表 5.

图 8(Fig. 8)

| 图 8 现场试验半浸泡混凝土损伤层厚度试验值与计算值Fig.8 Experimental value and calculated value of damaged layer thickness of semi-soaked concrete in field exposure test |

表 5(Table 5)

| 表 5 现场试验半浸泡混凝土损伤层厚度试验值与计算值误差 Table 5 Error between experimental value and calculated value of semi-soaked concrete damage layer thickness in field exposure test |

由图 7可知,在同一水胶质量比、同一腐蚀溶液质量分数的混凝土化学腐蚀因素下,室内试验的劣化程度低于现场半浸泡试验的劣化程度.混凝土在室内腐蚀1.37 d相当于在现场腐蚀1 d,现场试验半浸泡混凝土损伤层厚度试验结果误差基本保持在-3 % ~5 %,仅在腐蚀120 d与150 d出现结果误差偏大,说明本文构建的室内与现场腐蚀试验损伤时间关系适用于该类型化学腐蚀环境.因为实际工业混凝土构筑物所处的环境更加恶劣,化学腐蚀过程复杂,除腐蚀离子影响外,还存在如微生物、水流、风化、荷载等因素影响,室内模拟试验无法完全涉及,导致现场试验的腐蚀劣化程度大于室内试验的腐蚀劣化程度.

4 结论1) 工业化学腐蚀环境下,半浸泡混凝土由于存在灯芯效应,其腐蚀劣化程度远高于全浸泡混凝土.室内试验的损伤层厚度变化与现场试验结果保持一致趋势.水胶质量比、腐蚀溶液质量分数与腐蚀劣化程度呈正相关,干湿周期与腐蚀劣化呈负相关.

2) 在多盐耦合环境下,腐蚀前期为Cl-与SO42-进入混凝土内部进行反应,混凝土腐蚀速率快;Mg2+在中期参与反应,但此时混凝土内外浓度差减小,腐蚀速率降低;在整个腐蚀阶段,混凝土损伤层厚度随腐蚀时间持续增加.

3) 水胶质量比、腐蚀溶液质量分数和干湿周期对腐蚀产物类型影响不大; 现场试验与室内试验腐蚀产物基本一致,主要为Friedel盐、钙矾石和Mg(OH)2.

4) 现场与室内试验损伤时间关系曲线模型拟合程度较高.根据模型计算可知,在同样浓度腐蚀溶液环境下,相同水胶质量比的混凝土在现场试验腐蚀程度1 d等同于在室内试验腐蚀1.37 d,模型拟合误差基本保持在-3 % ~5 %,可有效推测混凝土在不同腐蚀时间下的腐蚀程度,进一步推测实际混凝土构筑物的损伤劣化程度.

参考文献

| [1] | Sun D D, Wu K, Shi H S, et al. Deformation behaviour of concrete materials under the sulfate attack[J]. Construction and Building Materials, 2019, 210: 232-241. DOI:10.1016/j.conbuildmat.2019.03.050 |

| [2] | Koniorczyk M, Gawin D, Konca P, et al. Modeling damage of building materials induced by sodium sulphate crystallization[J]. Bauphysik, 2016, 38(6): 366-371. DOI:10.1002/bapi.201610041 |

| [3] | Sun J W, Chen Z H. Influences of limestone powder on the resistance of concretes to the chloride ion penetration and sulfate attack[J]. Powder Technology, 2018, 338: 725-733. DOI:10.1016/j.powtec.2018.07.041 |

| [4] | Irbe L, Beddoe R E, Heinz D. The role of aluminium in C-A-S-H during sulfate attack on concrete[J]. Cement and Concrete Research, 2019, 116: 71-80. DOI:10.1016/j.cemconres.2018.11.012 |

| [5] | Min H G, Sui L L, Xing F, et al. An effective transport model of sulfate attack in concrete[J]. Construction and Building Materials, 2019, 216: 365-378. DOI:10.1016/j.conbuildmat.2019.04.218 |

| [6] | Wang J B, Niu D T, Wang Y, et al. Durability performance of brine-exposed shotcrete in salt lake environment[J]. Construction and Building Materials, 2018, 188: 520-536. DOI:10.1016/j.conbuildmat.2018.08.139 |

| [7] | Li Y, Wang R J, Li S Y, et al. Resistance of recycled aggregate concrete containing low-and high-volume fly ash against the combined action of freeze-thaw cycles and sulfate attack[J]. Construction and Building Materials, 2018, 166: 23-34. DOI:10.1016/j.conbuildmat.2018.01.084 |

| [8] | 刘赞群, 李湘宁, 侯乐, 等. 粉煤灰加剧半浸泡混凝土硫酸盐侵蚀的研究[J]. 建筑材料学报, 2017, 20(3): 439-443. (Liu Zan-qun, Li Xiang-ning, Hou Le, et al. Accelerating effect of fly ash on damage of concrete partially immersed to sulfate environment[J]. Journal of Building Materials, 2017, 20(3): 439-443.) |

| [9] | 刘芳, 尤占平, 熊锐. 干湿循环-硫酸盐耦合作用下混凝土相对动弹模灰熵关联度分析[J]. 硅酸盐通报, 2018, 37(2): 660-665. (Liu Fang, You Zhan-ping, Xiong Rui. Gray entropy correlation analysis of relative dynamic elastic modulus for concrete under drying-wetting cycles and sulfate attack[J]. Bulletin of the Chinese Ceramic Society, 2018, 37(2): 660-665.) |

| [10] | Yao J W, Chen J K, Lu C S. Fractal cracking patterns in concretes exposed to sulfate attack[J]. Materials, 2019, 12(14): 2338. DOI:10.3390/ma12142338 |

| [11] | Haufe J, Vollpracht A. Tensile strength of concrete exposed to sulfate attack[J]. Cement and Concrete Research, 2019, 116: 81-88. DOI:10.1016/j.cemconres.2018.11.005 |

| [12] | Balonis M, Lothenbach B, Le Saout G, et al. Impact of chloride on the mineralogy of hydrated Portland cement systems[J]. Cement and Concrete Research, 2010, 40(7): 1009-1022. DOI:10.1016/j.cemconres.2010.03.002 |

| [13] | Abdel-Gawwad H A, Heikal M, Mohammed M S, et al. Evaluating the impact of nano-magnesium calcite waste on the performance of cement mortar in normal and sulfate-rich media[J]. Construction and Building Materials, 2019, 203: 392-400. DOI:10.1016/j.conbuildmat.2019.01.108 |

| [14] | Tang J W, Cheng H, Zhang Q B, et al. Development of properties and microstructure of concrete with coral reef sand under sulphate attack and drying-wetting cycles[J]. Construction and Building Materials, 2018, 165: 647-654. DOI:10.1016/j.conbuildmat.2018.01.085 |

| [15] | Yin R R, Zhang C C, Wu Q, et al. Damage on lining concrete in highway tunnels under combined sulfate and chloride attack[J]. Frontiers of Structural and Civil Engineering, 2018, 12(3): 331-340. DOI:10.1007/s11709-017-0421-y |

| [16] | Moukwa. Characteristics of the attack of cement paste by MgSO4 and MgCl2 from the pore structure measurements[J]. Cement and Concrete, 1990, 20(1): 148-158. DOI:10.1016/0008-8846(90)90125-H |

| [17] | Tumidajski P J, Chan G W. Durability of high performance concrete in magnesium brine[J]. Cement and Concrete Research, 1996, 26(4): 557-565. DOI:10.1016/0008-8846(96)00034-8 |

| [18] | Ragab A M, Elgammal M A, Hodhod O A, et al. Evaluation of field concrete deterioration under real conditions of seawater attack[J]. Construction and Building Materials, 2016, 119: 130-144. DOI:10.1016/j.conbuildmat.2016.05.014 |

| [19] | Mavropoulou N, Katsiotis N, Giannakopoulos J, et al. Durability evaluation of cement exposed to combined action of chloride and sulphate ions at elevated temperature: the role of limestone filler[J]. Construction and Building Materials, 2016, 124: 558-565. DOI:10.1016/j.conbuildmat.2016.07.134 |

| [20] | Maes M, De Belie N. Resistance of concrete and mortar against combined attack of chloride and sodium sulphate[J]. Cement and Concrete Composites, 2014, 53: 59-72. DOI:10.1016/j.cemconcomp.2014.06.013 |

| [21] | Sun Jianwei, Chen Zhonghui. Influences of limestone powder on the resistance of concretes to the chloride ion penetration and sulfate attack[J]. Powder Technology, 2018, 338: 725-733. DOI:10.1016/j.powtec.2018.07.041 |

| [22] | 贺盛, 覃志笛, 李玉滔, 等. 多盐耦合腐蚀环境下混凝土性能劣化规律[J]. 东北大学学报(自然科学版), 2023, 44(4): 581-589. (He Sheng, Qin Zhi-di, Li Yu-tao, et al. Performance degradation law of concretes in the multi-salt coupling corrosion environment[J]. Journal of Northeastern University(Natural Science), 2023, 44(4): 581-589.) |

| [23] | 姜磊. 硫酸盐侵蚀环境下混凝土劣化规律研究[D]. 西安西安建筑科技大学, 2014. (Jiang Lei. Study on Deterioration of concrete under sulfate attack[D]. Xi'an: Xi'an University of Architecture & Technology, 2014. ) |