, 赵显力, 张伟健, 唐本甲

, 赵显力, 张伟健, 唐本甲 东北大学 机械工程与自动化学院,辽宁 沈阳 110819

收稿日期:2022-05-09

基金项目:国家自然科学基金资助项目(U1908230); 中央高校基本科研业务费专项资金资助项目(N2203005)。

作者简介:巩亚东(1958-), 男, 辽宁本溪人, 东北大学教授, 博士生导师。

摘要:为了研究机器人砂带磨削单磨粒材料去除的影响,基于机器人砂带磨削进行了单磨粒划擦实验.研究了高温合金的机器人砂带磨削去除行为,分析了划擦长度、切除深度、堆积比随磨削速度、设定磨削深度的变化规律.实验结果表明,随着磨削速度的增加,划擦长度与切除深度总体上呈减小趋势,当磨削速度达到10.99 m/s时会出现局部增大;堆积比在总体上呈现增加的趋势,在10.99 m/s时出现局部减小.随设定磨削深度的增加,划擦长度与切除深度都在增加,但并非线性增加;堆积比总体上呈现先减小后增加趋势.研究结果为机器人砂带磨削工艺优化提供了重要参考.

关键词:机器人砂带磨削材料去除单磨粒划擦实验

Factors Influencing Single Abrasive Material Removal for Robotic Abrasive Belt Grinding

GONG Ya-dong

, ZHAO Xian-li, ZHANG Wei-jian, TANG Ben-jia

, ZHAO Xian-li, ZHANG Wei-jian, TANG Ben-jia School of Mechanical Engineering & Automation, Northeastern University, Shenyang 110819, China

Corresponding author: GONG Ya-dong, E-mail: gongyd@mail.neu.edu.cn.

Abstract: In order to study the effect of single abrasive material removal in robotic belt grinding, a single-grit scratch experiment based on robotic belt grinding was conducted. The removal behavior of robotic abrasive belt grinding of high-temperature alloys was investigated, and the variation patterns of scratch length, removal depth and pile-up ratio with grinding speed and set grinding depth were analyzed. The experimental results showed that with the increase of grinding speed, the scratch length and removal depth generally tended to decrease, and became locally larger when the grinding speed reached 10.99 m/s. The accumulation ratio showed an overall increasing trend, and locally decreased at 10.99 m/s. With the increase of the set grinding depth, both the scratch length and the removal depth increased, but they didn't increase linearly. On the whole, the pile-up ratio showed a trend of decreasing and then increasing. The results of this study may provide an important reference for the optimization of the robotic belt grinding process.

Key words: robotic belt grindingmaterial removalsingle abrasive grainscratch experiment

砂带磨削是一种兼具磨削、研磨、抛光作用的复合加工,具有加工精度高、加工质量高、加工效率高以及加工成本低等特点.砂轮磨削与砂带磨削的主要区别在于砂带磨削具有弹性接触特性,在一定程度上使二者的去除行为有所不同.根据砂带磨削的弹性接触特征,将单个磨粒切入工件分为挤压、滑擦、耕犁、切削四个阶段[1].

研究人员针对砂轮与砂带磨削去除机理进行了深入研究.对于砂轮磨削,运用砂轮单磨粒划擦实验,从磨削速度、设定磨削深度以及磨粒切刃分布等方面对堆积比、磨削力、比磨削能与未变形切屑厚度等因素进行研究,分析了单磨粒砂轮磨削的材料去除机理[2-6].对于砂带磨削,齐俊德等[7]运用弹塑性变形、赫兹接触等理论方法,建立了总体材料去除模型.Ren等[8]从磨削状态与磨削热方面分析了动态特性下的能量分配,其中通过半球形单磨粒划擦实验与单磨粒的力平衡来分析磨削状态.机器人具有灵活性与适配性,将机器人与砂带磨削相结合,能够有效实现航空发动机叶片、燃气轮叶片等特殊零件的加工[9].Zhang等[10]利用Preston方程提出了一种新的机器人砂带磨削材料去除深度模型,实现了机器人自动砂带磨削航空发动机叶片的逐点定量磨削深度.Yang等[11]根据单个半球形磨粒的运动轨迹建立了机器人砂带磨削的材料去除率模型,并提出了磨削工艺参数的优化策略.Li等[12]建立了磨削力模型与材料去除率模型,揭示了机器人砂带磨削的材料去除机理并能够预测磨削力与材料去除率.Yang等[13]从磨粒的几何角度对机器人砂带磨削的单磨粒材料去除机理进行能量评估.

由上可知,现有文献对于机器人砂带磨削材料去除的研究大多通过宏观实验进行,而对于单磨粒材料去除研究较少.本文基于机器人砂带磨削,通过单磨粒划擦高温合金实验,研究划擦长度、切除深度以及堆积比随磨削速度和设定磨削深度的变化趋势,揭示主要磨削参数对单磨粒材料去除的影响.本文的研究结果可为机器人砂带磨削工艺优化提供参考.

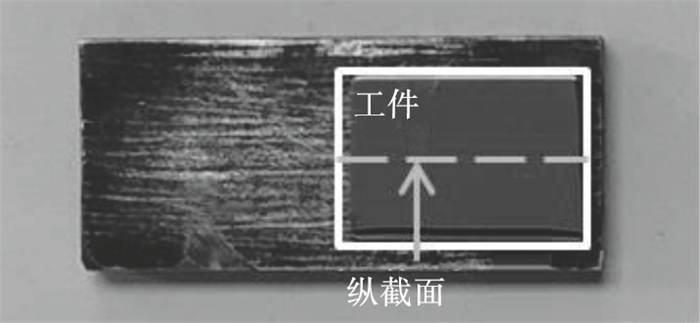

1 单磨粒划擦实验1.1 实验条件1) 实验材料.实验所用的工件材料为镍基高温合金K438,有良好的高温强度、热稳定性及热抗疲劳性,常用于制作工作环境温度较高的涡轮叶片和导向叶片,其机械性能与化学成分如表 1和表 2所示.将K438切成5 mm×25 mm×33 mm大小的工件,如图 1所示.在实验前,为了满足单磨粒划擦的实验条件,对工件表面依次进行打磨和抛光处理.使用OLS4100 3D测量激光显微镜测量其表面粗糙度,测得Ra=0.011 μm,符合划擦实验条件.

表 1(Table 1)

| 表 1 K438机械性能(20 ℃) Table 1 Mechanical properties of K438(20 ℃) |

表 2(Table 2)

| 表 2 K438化学成分(质量分数) Table 2 Chemical composition of K438(mass fraction) ? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

图 1(Fig. 1)

| 图 1 划擦实验工件Fig.1 Scratch test workpiece |

2) 单颗磨粒制备.由于砂带的柔性特性,单个磨粒可以连同基体直接从砂带上获取,能够在极大程度上保持砂带原有特性.实验使用的磨粒为陶瓷氧化铝磨粒,该磨粒具有强力高效和使用寿命长等优点,能够保证单颗磨粒连续完成划擦实验.从3M公司生产的陶瓷氧化铝砂带(P36,984F)上裁取单颗磨粒,使用3D测量激光显微镜观察实验所用磨粒, 如图 2所示.

图 2(Fig. 2)

| 图 2 磨粒形貌Fig.2 Abrasive grain morphology |

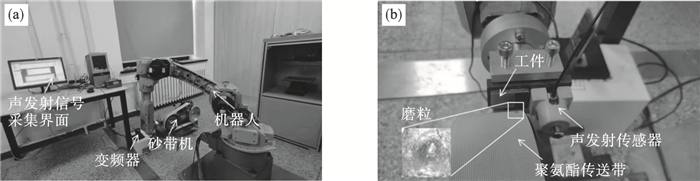

3) 实验平台搭建.搭建单磨粒划擦实验平台如图 3所示.定制与陶瓷氧化铝砂带基材同种材料的聚氨酯传送带,将其缠绕在砂带机接触轮、驱动轮与张紧轮上,并通过张紧轮使传送带具有一定的初始张紧力.将磨粒顶部朝上粘贴在传送带上,通过传动带的驱动进行运动,极大程度上还原了砂带磨削.实验使用安川MOTOMAN机器人,控制机械臂的移动,依靠关节坐标来实现工件的进给.在关节坐标下,其微动动作单次进给量为10 μm.声发射传感器具有灵敏性高、响应快等特点,故使用声发射装置来监测磨粒与工件的初始接触位置.

图 3(Fig. 3)

| 图 3 实验平台Fig.3 Test platform (a)—实验环境;(b)—装夹工件局部图. |

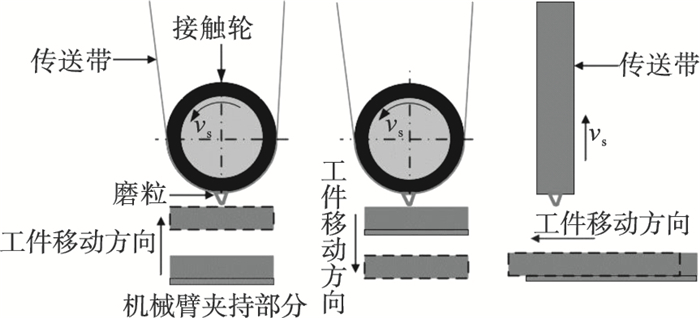

1.2 实验方法在进行划擦实验之前, 首先调整工件位置,之后设定砂带机电机频率,启动砂带机,缓慢进给工件.当声发射信号采集界面出现接触信号时,认为此时磨粒与工件接触,之后进给设定磨削深度.完成划擦之后使工件原路径退回,调整工件到下组实验位置,再重复之前的工件移动.划擦过程的运动简图如图 4所示.完成实验之后,使用3D测量激光显微镜拍摄划擦痕迹的表面形貌,部分划痕如图 5所示.

图 4(Fig. 4)

| 图 4 实验过程Fig.4 Experimental process |

图 5(Fig. 5)

| 图 5 部分划痕Fig.5 Part of scrachs |

1.3 材料去除参量1) 划擦长度与切除深度.划擦长度是指划擦路径上切入点到切出点之间的距离,如图 6所示,它能显示磨粒沿划擦路径方向的材料去除量.切除深度是每处纵截面轮廓中,工件表面到材料去除最深处的距离,如图 6剖面图所示,它能够显示磨粒在切除深度方向的材料去除量.划擦长度与切除深度相结合可以综合定量体现出材料的去除程度.由于机器人砂带磨削的弹性特征,会对划擦长度与切除深度有一定影响,故研究二者随磨削参数的变化具有一定意义.

图 6(Fig. 6)

| 图 6 vs=6.28 m/s, ap=70 μm划痕Fig.6 Scratch with vs=6.28 m/s, ap=70 μm |

2) 堆积比.在磨粒划擦过程中,一部分工件材料形成磨屑,脱离工件,一部分材料发生塑性变形,形成堆积,分布在划痕两侧,取划痕切除深度最深处纵截面轮廓,如图 7所示.堆积比通常用来分析材料的去除机制,以及描述材料的去除效率:

| (1) |

| 图 7 纵截面轮廓图Fig.7 Outline of the longitudinal section |

其中: r为堆积比; Spu为堆积区域总面积; Sg为磨削沟壑区域总面积.堆积比越小说明更多的材料被去除,去除效率越高.

综合以上材料去除参量,可以判断磨粒的材料去除能力.当划擦长度和切除深度越大,堆积比越小,此时磨粒的材料去除程度和去除效率越高,去除能力越强.相反则认为磨粒的材料去除能力越弱.

上述3个参量均通过3D测量激光显微镜拍摄得到的划痕三维形貌测量、计算获取.

1.4 实验参数为了研究划擦长度、切除深度和堆积比在不同磨削速度与设定磨削深度下的变化规律,选定磨削速度与设定磨削深度的范围如表 3所示.

表 3(Table 3)

| 表 3 划擦实验参数 Table 3 Scratch test parameters |

2 实验结果与分析2.1 磨粒材料去除行为观察图 6和图 7可知,沟槽内部分布微小划痕,这说明划痕是由磨粒顶部多个微小切刃共同作用形成.伴随着磨粒的切入,更多的微小切刃切入工件,使划痕沟槽的宽度增加,划痕形状发生变化.在磨粒切出阶段,会有部分切刃更早切出工件,使得划痕变浅,宽度变窄.

图 8所示为沿图 6划痕切入、切出以及划擦中间部位的切除深度与堆积比.可以发现沿划擦路径上切入与切出部分切除深度较浅,且堆积比较大,说明在切入与切出部分磨粒的去除程度较低,去除效率较低,去除能力较差.在划擦中间部分,磨粒切除深度保持在一个较高水平,去除程度较大,但其堆积比较小,即去除效率较高,去除能力较强.

图 8(Fig. 8)

| 图 8 沿划擦痕迹的堆积比与切除深度Fig.8 Pile-up ratio and cutting depth along the scratch marks (a)—堆积比;(b)—切除深度. |

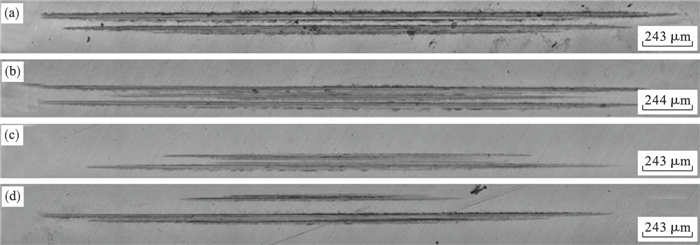

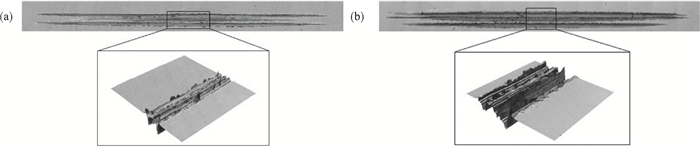

2.2 磨削速度对材料去除的影响不同速度下的划痕如图 9所示,图 9a中磨削沟壑较深,两侧的堆积较为明显,而图 9b,图 9c中的磨削沟壑逐渐变浅,划痕区域明显变小.而图 9d中由微小切刃造成的两条划痕并不连续且相距较远,可能是砂带机在高速转动时引起的剧烈振动导致.

图 9(Fig. 9)

| 图 9 不同磨削速度下的划痕Fig.9 Scratches at different grinding speeds (a)—vs=3.14 m/s;(b)—vs=6.28 m/s;(c)—vs=9.42 m/s;(d)—vs=12.56 m/s. |

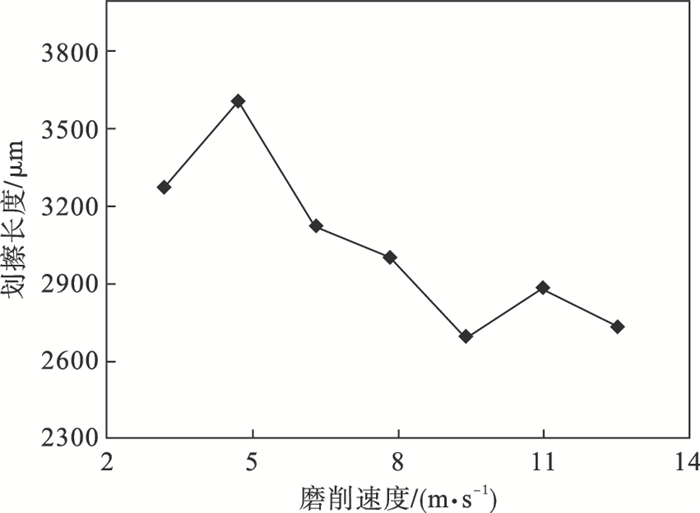

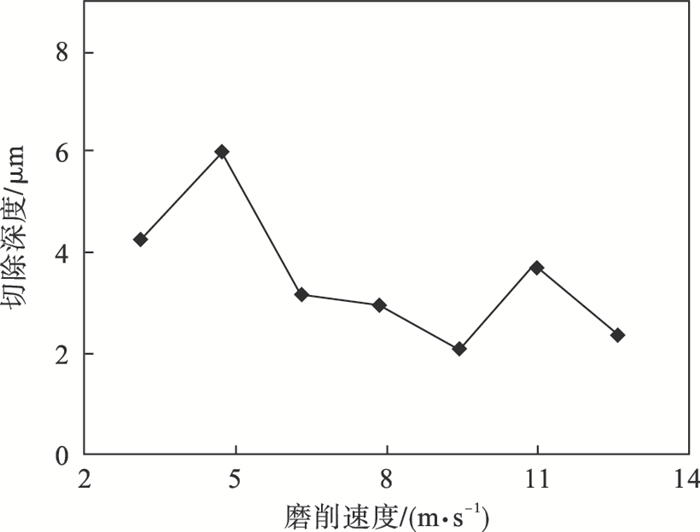

不同磨削速度下的划擦长度与切除深度如图 10和图 11所示.对比发现二者变化趋势基本一致,都呈总体减小趋势.当磨削速度越大时,由于砂带机对工件的冲击频率增加,砂带接触轮的弹性退让增大,划擦长度与切除深度都减小.此外,由于接触轮的弹性特性使切除深度小于设定的磨削深度.然而,当磨削速度达到10.99 m/s时,划擦长度与切除深度出现局部变大,考虑到砂带速度提高,导致磨削区域振动更加剧烈,可能会使磨粒与工件的接触点“提前”.结合图 10和图 11可以发现,在vs=9.42 m/s时,磨粒对工件的去除程度最低.

图 10(Fig. 10)

| 图 10 不同磨削速度下的划擦长度Fig.10 Scratch length at different grinding speeds |

图 11(Fig. 11)

| 图 11 不同磨削速度下的切除深度Fig.11 Cutting depth at different grinding speeds |

不同磨削速度下切除深度最深处的堆积比如图 12所示.随着磨削速度的增加,堆积比总体呈变大趋势.在不同的速度下,材料的力学性能有较大的差异,速度增加会导致材料的塑性应变降低,材料向两侧堆积减少[4],使堆积面积减小;磨削沟壑面积会因为接触轮的弹性变形的增加而减小,见图 13和图 14.在vs < 9.42 m/s的速度范围内,堆积面积变化趋势线斜率k=-2.672 8,磨削沟壑面积变化趋势线斜率为k′=-19.297,说明磨削沟壑面积减小较快,致使堆积比增大.当速度达到10.99 m/s时,磨粒划擦不稳定,磨削沟壑面积的局部增加使得堆积比局部减小.

图 12(Fig. 12)

| 图 12 不同磨削速度下的堆积比Fig.12 Pile-up ratio at different grinding speeds |

图 13(Fig. 13)

| 图 13 不同磨削速度时的堆积面积Fig.13 Pile-up area at different grinding speeds |

图 14(Fig. 14)

| 图 14 不同磨削速度时的磨削沟壑面积Fig.14 Grinding gully area at different grinding speeds |

综合上述分析,在磨削速度较低时,单磨粒对工件材料的去除程度更高,并且能够保证一定的去除效率.速度较高时砂带机振动加剧,划擦稳定性较差,且材料去除程度与去除效率较低,去除能力较低.所以, 在本文实验条件下,具有较高材料去除能力的机器人砂带磨削速度范围为3.14~6.28 m/s.

2.3 磨削深度对材料去除的影响不同设定磨削深度下的划痕表面形貌如图 15所示.当设定磨削深度增加时,磨粒顶部的切刃与工件的接触更充分,使得划痕更为明显,划擦沟壑区域变大. 显然,图 15b中划擦痕迹中间部分的堆积相较于图 15a中更加明显.

图 15(Fig. 15)

| 图 15 不同磨削深度下的划擦形貌Fig.15 Scratch morphology at different grinding depths (a)—ap=10 μm;(b)—ap =70 μm. |

不同设定磨削深度下的划擦长度与切除深度如图 16和图 17所示.当设定磨削深度增加时,磨粒与工件发生干涉的范围变大,所以划擦长度与切除深度都会增加.此外,由于接触轮的弹性变形,切除深度小于设定磨削深度,而且划擦长度与切除深度随设定磨削深度的变化也并非线性变化.

图 16(Fig. 16)

| 图 16 划擦长度随磨削深度的变化Fig.16 Scratch length varying with grinding depth |

图 17(Fig. 17)

| 图 17 切除深度随磨削深度的变化Fig.17 Cutting depth varying with grinding depth |

不同设定磨削深度下的堆积比如图 18所示,总体呈先减小后变大的趋势,即材料去除效率先增加后减小.随着设定磨削深度的增加,划痕的磨削沟壑面积增加速度较快,使堆积比减小.但是当ap>40 μm时,堆积比反而增大,可能是在较大的设定磨削深度时,工件材料没有及时成屑,使堆积面积增加变快.

图 18(Fig. 18)

| 图 18 不同磨削深度的堆积比Fig.18 Pile-up ratio of different grinding depths |

综合上述分析,设定磨削深度在10~30 μm内,磨粒的去除程度与去除效率较低,去除能力较弱;设定磨削深度在50~70 μm内,磨粒去除程度较高,但去除效率有所降低,而且磨粒的磨损速度会变快.因此在本文实验条件下,具有较高材料去除能力的设定磨削深度范围为30~50 μm.

3 结论1) 划痕是由磨粒顶部多个微小切刃共同作用形成.磨粒在切入切出部分材料的去除程度与去除效率较低,去除能力较低;在划擦路径的中间部分,材料去除程度与去除效率较高,去除能力强.

2) 接触轮的弹性变形会对划擦长度与切除深度造成影响.随着磨削速度的增加,划擦长度与切除深度都呈减小趋势,堆积比总体上呈增加趋势.故磨削速度越小时,材料去除能力越强.在本文实验条件下,具有较强去除能力的机器人砂带磨削的磨削速度范围为3.14~6.28 m/s.

3) 随着设定磨削深度的增加,划擦长度与切除深度都逐渐增加,且二者并非线性增加.堆积比总体上呈现先减小、后增大的趋势.设定磨削深度较小时,材料去除能力较弱;设定磨削深度较大时,材料去除程度较高,但较多的材料堆积在工件表面,使材料去除效率降低.有较强材料去除能力的机器人砂带磨削设定磨削深度范围为30~50 μm.

参考文献

| [1] | 黄云, 黄智. 现代砂带磨削技术及工程应用[M]. 重庆: 重庆大学出版社, 2009. (Huang Yun, Huang Zhi. Modern belt grinding technology and engineering application[M]. Chongqing: Chongqing University Press, 2009.) |

| [2] | ?p?z T T, Chen X. Experimental study on single grit grinding of Inconel 718[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2015, 229(5): 713-726. DOI:10.1177/0954405414531114 |

| [3] | Tian L, Fu Y C, Xu J H, et al. The influence of speed on material removal mechanism in high speed grinding with single grit[J]. International Journal of Machine Tools and Manufacture, 2015, 89: 192-201. DOI:10.1016/j.ijmachtools.2014.11.010 |

| [4] | Dai C W, Ding W F, Xu J H, et al. Influence of grain wear on material removal behavior during grinding nickel-based superalloy with a single diamond grain[J]. International Journal of Machine Tools and Manufacture, 2017, 113: 49-58. DOI:10.1016/j.ijmachtools.2016.12.001 |

| [5] | Dai C W, Yu T Y, Ding W F, et al. Single diamond grain cutting-edges morphology effect on grinding mechanism of Inconel 718[J]. Precision Engineering, 2019, 55: 119-126. DOI:10.1016/j.precisioneng.2018.08.017 |

| [6] | Wan Q H, Zou L, Liu S Q, et al. Investigation on abrasive wear mechanism of single diamond grain in flexible scribing titanium alloy[J]. Diamond and Related Materials, 2021, 120: 108631. DOI:10.1016/j.diamond.2021.108631 |

| [7] | 齐俊德, 陈冰. 考虑单磨粒作用的砂带磨削机理模型[J]. 金刚石与磨料磨具工程, 2020, 40(3): 13-20. (Qi Jun-de, Chen Bing. Mechanism model of belt grinding considering single abrasive effect[J]. Engineering of Diamond and Abrasive Tools, 2020, 40(3): 13-20.) |

| [8] | Ren X K, Huang X K, Chai Z, et al. A study of dynamic energy partition in belt grinding based on grinding effects and temperature dependent mechanical properties[J]. Journal of Materials Processing Technology, 2021, 294: 117112. DOI:10.1016/j.jmatprotec.2021.117112 |

| [9] | Zhu D H, Feng X Z, Xu X H, et al. Robotic grinding of complex components: a step towards efficient and intelligent machining—challenges, solutions, and applications[J]. Robotics and Computer-Integrated Manufacturing, 2020, 65: 101908. DOI:10.1016/j.rcim.2019.101908 |

| [10] | Zhang H Y, Li L, Zhao J B, et al. Theoretical investigation and implementation of nonlinear material removal depth strategy for robot automatic grinding aviation blade[J]. Journal of Manufacturing Processes, 2022, 74: 441-455. DOI:10.1016/j.jmapro.2021.12.028 |

| [11] | Yang Z Y, Chu Y, Xu X H, et al. Prediction and analysis of material removal characteristics for robotic belt grinding based on single spherical abrasive grain model[J]. International Journal of Mechanical Sciences, 2021, 190: 106005. DOI:10.1016/j.ijmecsci.2020.106005 |

| [12] | Li L F, Ren X K, Feng H J, et al. A novel material removal rate model based on single grain force for robotic belt grinding[J]. Journal of Manufacturing Processes, 2021, 68(3): 1-12. |

| [13] | Yang Z Y, Xu X H, Zhu D H, et al. On energetic evaluation of robotic belt grinding mechanisms based on single spherical abrasive grain model[J]. International Journal of Advanced Manufacturing Technology, 2019, 104(5): 4539-4548. |