东北大学 冶金学院, 辽宁 沈阳 110819

收稿日期:2022-03-29

基金项目:国家自然科学基金资助项目(U1908223, 51904067)。

作者简介:郑立春(1987-), 男, 辽宁沈阳人, 东北大学副教授,博士生导师;

姜周华(1963-), 男, 辽宁沈阳人, 东北大学教授, 博士生导师。

摘要:稀土和镁处理可显著提升钢质洁净度和细化钢中碳化物, 但电渣重熔过程稀土和镁极易烧损.为抑制稀土和镁的烧损, 设计了两组含Ce2O3和MgO的电渣渣系, 分别为55%CaF2-30%Ce2O3-10%MgO-5%Al2O3(1#)和60%CaF2-30%Ce2O3-10%MgO(2#).利用管式电阻炉对H13模具钢进行Ce,Mg协同处理, 并研究H13钢与上述渣系在1 873 K的渣金平衡行为.结果表明, H13钢中主要夹杂物为Ce2O3和MgO,部分Ce2O3夹杂物表面包裹MgO.Ce,Mg处理15 min后, 钢中溶解Ce基本全部被烧损, 仅剩Ce2O3夹杂物中的Ce.在整个脱氧周期内, 钢中溶解Mg含量变化幅度很小,在60 min时, 1#和2# H13钢中溶解Mg质量分数分别为0.003 4%和0.005 3%,1#和2#渣系中MgO溶解度分别为10.6%和6.7%, MgO均过饱和, 因此两组渣系对MgO夹杂物的吸收能力均非常微弱.热力学计算表明, 渣系中的Al2O3组元和少量SiO2杂质, 均导致Ce,Mg严重烧损.

关键词:铈镁电渣重熔夹杂物收得率模具钢

Study on the Electroslag Remelting Slag for H13 Die Steel Containing Ce and Mg

ZHENG Li-chun, PENG Bo, LOU Jian, JIANG Zhou-hua

School of Metallurgy, Northeastern University, Shenyang 110819, China

Corresponding author: JIANG Zhou-hua, E-mail: jiangzh@smm.neu.edu.cn.

Abstract: RE and Mg co-treatment can significantly improve the cleanliness of steel and refine carbide, but RE and Mg are prone to be burned during electroslag remelting. Therefore, two kinds of electroslags containing Ce2O3 and MgO were designed, which are 55% CaF2-30% Ce2O3-10% MgO-5% Al2O3 (1#) and 60% CaF2-30% Ce2O3-10% MgO (2#), respectively. Ce and Mg co-treatment of H13 die steel was carried out using a resistance-heated tube furnace, and the slag-metal equilibrium behavior between H13 steel and the aforementioned slags at 1 873 K was studied. The results show that the main inclusions in H13 steel are Ce2O3 and MgO. Some Ce2O3 inclusions are coated with MgO. At 15 min after adding Ce and Mg, the dissolved Ce in the steel was almost completely burned, and only insoluble Ce in Ce2O3 inclusions was remained. During the whole deoxidation period, the content of dissolved Mg in steel changed little. The contents of dissolved Mg in 1# and 2# H13 steel at 60 min were 0.003 4% and 0.005 3%, respectively, MgO solubility in 1# and 2# slags are 10.6% and 6.7%, respectively. Due to MgO supersaturation, both slags have very weak absorption capacity for MgO inclusions. The rmodynamic calculation shows that both the Al2O3 component and minor amounts of SiO2 in the slags lead to serious burning loss of Ce and Mg.

Key words: ceriummagnesiumelectroslag remeltinginclusionsyielddie steel

模具是制造业的重要基础装备.H13钢是应用最广泛的一种热作模具钢.但是, H13模具钢普遍存在洁净度低、碳化物粗大等问题, 严重降低H13钢的服役寿命.

稀土(RE)被广泛添加到钢中以深脱氧脱硫.稀土可以将Al2O3,MnS等夹杂物变质成稀土氧硫化物[1], 并细化夹杂物尺寸[2], 极大地提高钢的韧性.另外, 大量研究[3]发现稀土处理可以细化中高碳合金钢中的共晶碳化物.镁与氧亲和力也非常强, 但与硫亲和力较差.与稀土夹杂物相比, 氧化镁(MgO)夹杂物更易上浮排出, 且尺寸更小.镁细化钢中共晶碳化物的效果也更显著[4].

针对H13钢普遍存在的洁净度低、碳化物粗大等冶金质量问题, 本文提出稀土和镁协同处理新思路, 以充分利用稀土和镁各自的优势.但是, 因稀土和镁活性极高, 电渣重熔(ESR)过程H13自耗电极中的稀土和镁会被严重烧损.针对镁烧损的问题, 大量研究[4]表明提高电渣渣系中MgO含量是有效的措施.但是, 针对稀土和镁烧损, 目前尚未有电渣渣系设计方面的研究报道.因此, 本文设计了两组含Ce2O3和MgO的电渣渣系, 在实验室条件下利用管式电阻炉研究含稀土和镁H13钢与上述渣系的渣金平衡行为, 为工业生产提供理论指导.

1 实验材料和方法1.1 渣系设计思路及成分电渣渣系通常包含CaF2,Al2O3,CaO,SiO2等组分, 其中CaF2为最主要成分.电渣重熔过程Ce,Mg易与渣系中MnO,FeO,SiO2等不稳定氧化物反应, 从而导致Ce,Mg的烧损.因此, 电渣渣系中应严格控制上述不稳定氧化物的含量, 同时需加入一定量的Ce2O3和MgO.

鉴于CaF2基渣系中第二组分质量分数很少超过40%, 且高Ce2O3会恶化熔渣流动性[5], 本文将Ce2O3质量分数控制在30%.MgO在CaF2中的溶解度很低, 本文将MgO质量分数控制在10%, 使其过饱和.Al2O3对降低电耗有利, 但是含量过高则有可能氧化钢中Ce,Mg.因此, 本文设计两组渣系, 1#渣系含有5%Al2O3, 而2#渣系不含Al2O3, 见表 1.

表 1(Table 1)

| 表 1 含Ce,Mg氧化物的电渣渣系(质量分数) Table 1 ESR slags containing Ce and Mg oxides(mass fraction)? | |||||||||||||||||||||||||||||||||||||||||||||

1.2 电渣渣系制备Ce2O3稳定性差, 本文采用Ce2(CO3)3代替.根据表 1称量干燥后的CaF2,MgO,Al2O3和Ce2(CO3)3粉末配置1#和2#渣系, 并充分混合均匀.之后, 将渣料混合物放入石墨坩埚, 再将石墨坩埚放入带盖的Al2O3坩埚.为抑制Ce2(CO3)3分解产物Ce2O3被氧化, 在石墨坩埚和Al2O3坩埚间隙放入硅钙粉, 创造还原性气氛.利用马弗炉将渣料混合物在1 423 K下烧制180 min, 冷却后取出备用.

1.3 渣金平衡实验针对1#和2#电渣渣系, 利用高气密性管式二硅化钼(MoSi2)电阻炉开展两炉次渣金平衡实验.称取约550 g的H13钢, 放入MgO坩埚中(Φ60 mm×72 mm), 再将MgO坩埚放入石墨坩埚中.为防止电渣渣系侵蚀MgO坩埚, 在渣线以上的MgO坩埚内壁衬了一层0.2 mm的钼片.在室温下将钢样放入电阻炉中, 利用高纯氩气将炉管内空气排出, 之后调整氩气为1 L/min.以5 K/min的升温速率将钢样加热至1 873 K.保温30 min后, 加入0.275 g铝粒, 并开始计时.2 min后, 加入55 g预熔处理的渣料.15 min后, 将0.330 g高纯金属铈和1.650 g高纯镍镁合金(80%Ni-20%Mg)用铁箔包裹后同时插入到钢液中, 之后重新计时.在5,15,30和60 min时, 将直径4 mm石英管插入到距离坩埚底部约1.5 cm处吸取钢液, 并快速水淬.两组实验所用的H13钢来自同一根钢锭, 其成分见表 2.

表 2(Table 2)

| 表 2 H13钢化学成分(质量分数) Table 2 Chemical composition of H13 die steel (mass fraction)? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

为测定MgO在1#和2#电渣渣系中的溶解度, 取5 g渣金平衡实验后的渣样, 并用钼片包裹, 利用MoSi2电阻炉将渣样在1 873 K下保温60 min, 之后快速水淬.

1.4 结果表征使用氧氮联合测定仪测量H13钢中的全氧(T.O),使用ICP-OES测量钢中Ce,Mg,Al的总含量,使用电子探针(JXA-8530F)观察钢中夹杂物的形貌, 并用能谱仪(EDS)测量其成分.同样地, 使用电子探针观察渣样的微观组织, 并测量其物相成分.

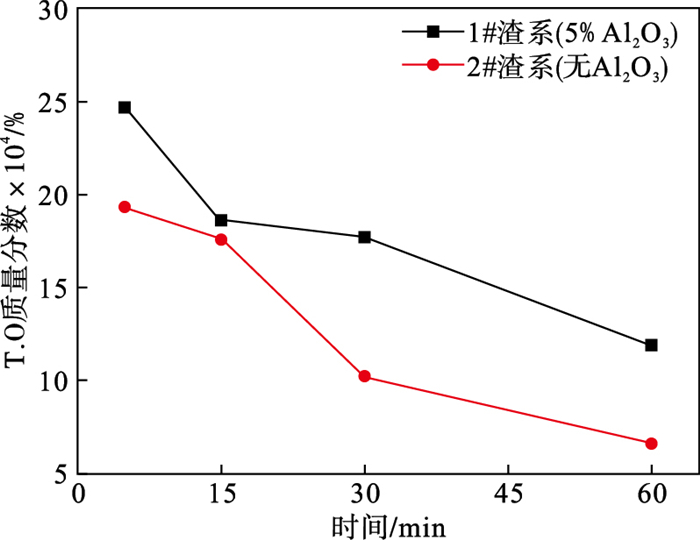

2 结果和讨论2.1 全氧含量和夹杂物钢中T.O, 以及Ce,Mg,Al的总质量分数见表 3.图 1为加入Ce,Mg后钢液中T.O含量随时间的变化.采用1#渣系时, 钢中T.O含量明显高于2#渣系.5 min时, 1#和2#渣系钢中T.O质量分数分别为0.002 5%和0.001 9%, T.O差异为0.000 6%, 可能与脱氧前钢水中初始T.O含量有关.对于1#和2#渣系, 60 min内T.O质量分数分别降低0.001 3%和0.001 2%, 表明两组渣系的脱氧能力相当.

表 3(Table 3)

| 表 3 钢中T.O,Ce,Mg和Al元素的质量分数 Table 3 Mass fraction of T.O, Ce, Mg and Al in steel? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

图 1(Fig. 1)

| 图 1 钢中T.O质量分数随时间的变化Fig.1 Variation of total oxygen mass fraction in steel with time |

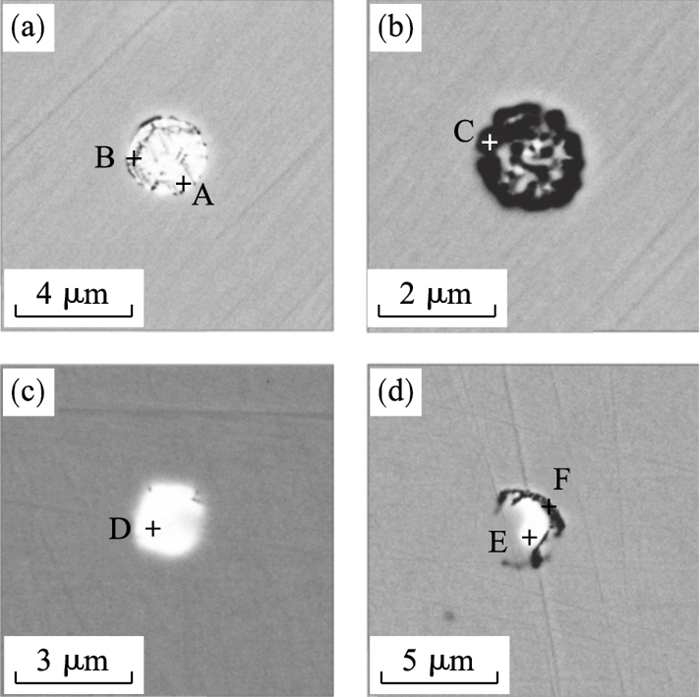

图 2为60 min时钢中夹杂物的典型形貌.白色物相主要由Ce2O3构成, 而黑色物相主要由MgO构成(见表 4).根据Ce2O3-MgO相图[6], Ce2O3和MgO完全不互溶.因此, 白色夹杂物为Ce2O3, 而黑色夹杂物为MgO.部分Ce2O3夹杂物被MgO夹杂物包裹, 形成复合夹杂物, 可以降低Ce2O3夹杂物的表观密度, 进而促进Ce2O3夹杂物的上浮.另外, 1#渣系对应的Ce2O3夹杂物中含有12%左右的Al2O3, 且形貌呈球形.2#渣系对应的Ce2O3夹杂物中未检测到Al2O3, 且形貌呈不规则状.因此, 电渣渣系中加入Al2O3或许有利于球化Ce2O3夹杂物.根据Al2O3-Ce2O3相图[7], Al2O3球化Ce2O3夹杂物可能与Al2O3降低Ce2O3熔点有关.

图 2(Fig. 2)

| 图 2 脱氧60 min时钢中夹杂物的典型形貌.Fig.2 Typical morphology of inclusions in steel deoxidized for 60 min (a)—1#渣系,Ce2O3;(b)—1#渣系,MgO;(c)—2#渣系,Ce2O3;(d)—2#渣系,MgO |

表 4(Table 4)

| 表 4 图 2中十字号所示物相的化学成分(质量分数) Table 4 Chemical composition of the phases indicated by cross in Fig. 2 (mass fraction)? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

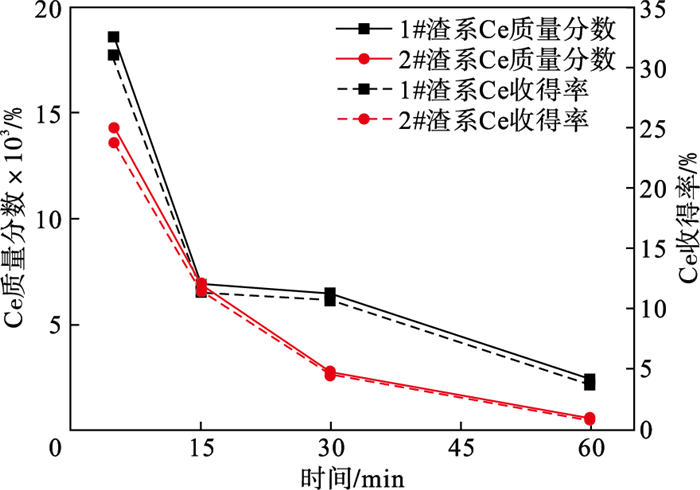

2.2 Ce,Mg质量分数及收得率图 3为钢中Ce质量分数及其收得率随时间的变化.采用1#渣系时钢中Ce质量分数显著高于2#渣系.从5到15 min, 1#和2#钢中Ce质量分数均快速下降, 幅度分别为0.011 8%和0.007 4%. 但是, 从15到60 min, 1#和2#钢中Ce质量分数缓慢下降, 45 min内下降幅度分别为0.004 6%和0.006 4%.在60 min时, 1#和2#钢中Ce质量分数均非常低, 分别为0.002 2%和0.000 5%. Ce收得率与Ce质量分数同步变化,在60 min时, 1#和2#钢中Ce收得率分别为3.7%和0.9%.在脱氧中后期, 即15~60 min, 1#和2#钢中Ce质量分数差异的变化趋势与O质量分数差异的变化趋势完全一致, 尤其是在15 min时, 1#和2#钢中Ce质量分数非常接近, 此时O质量分数也非常接近.鉴于钢中溶解态Ce质量分数通常非常低[8], 在脱氧中后期钢中T.O质量分数是影响Ce质量分数的根本原因.

图 3(Fig. 3)

| 图 3 钢中Ce质量分数及其收得率随时间的变化Fig.3 Variation of Ce content and its yield in steel with time |

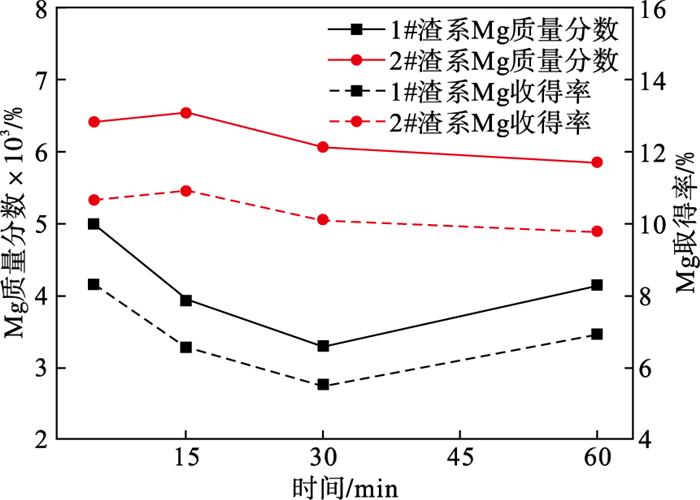

图 4为钢中Mg质量分数及其收得率随时间的变化.2#钢中Mg质量分数大幅度高于1#钢.从5到60 min, 1#钢中Mg质量分数呈明显的波动趋势,2#钢中Mg质量分数呈极轻微的下降趋势, 从0.006 4%下降到0.005 9%.Mg收得率与Mg质量分数同步变化,在60 min时, 1#和2#钢中Mg收得率分别为6.9%和9.8%, 显著高于Ce.

图 4(Fig. 4)

| 图 4 钢中Mg质量分数及其收得率随时间的变化Fig.4 Variation of Mg content and its yield in steel with time |

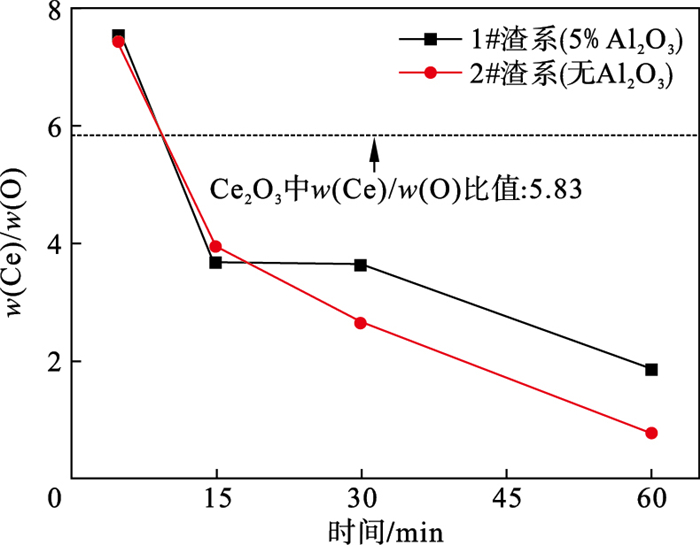

2.3 Ce,Mg的赋存状态钢中Ce和Mg一部分溶解到钢基体中, 一部分与O形成Ce2O3和MgO夹杂物.本文基于Ce质量分数随时间的变化趋势, 推断Ce的赋存状态, 进而确定Mg的赋存状态.图 5为钢中Ce和O质量分数的比值w(Ce)/w(O)与脱氧时间的关系, 并与Ce2O3夹杂物中的w(Ce)/w(O)比值5.83进行对比.在5 min时, 1#和2#钢中w(Ce)/w(O)比值均为7.5左右, 远高于临界值5.83, 表明钢中存在较高质量分数的溶解态Ce.从5到15 min, 1#和2#钢中w(Ce)/w(O)比值均快速下降到3.8左右, 表明Ce发生了严重氧化烧损.对于1#钢, 从15到30 min, w(Ce)/w(O)比值基本不变, 仅从3.7下降到3.6, 这是由于Ce和O质量分数均基本不变(图 1和图 3), 表明在15~30 min内基本没有溶解态Ce的烧损.Babenko等[8]发现钢中溶解态Ce质量分数为0.000 005 5% ~0.001 6%, 取决于渣碱度和Ce2O3的质量分数.因此, 在15 min时, 钢中Ce质量分数可能已经达到平衡, 且含量非常低.

图 5(Fig. 5)

| 图 5 钢中w(Ce)/w(O)比值随时间的变化Fig.5 Variation of w(Ce)/w(O) ratio in steel with time |

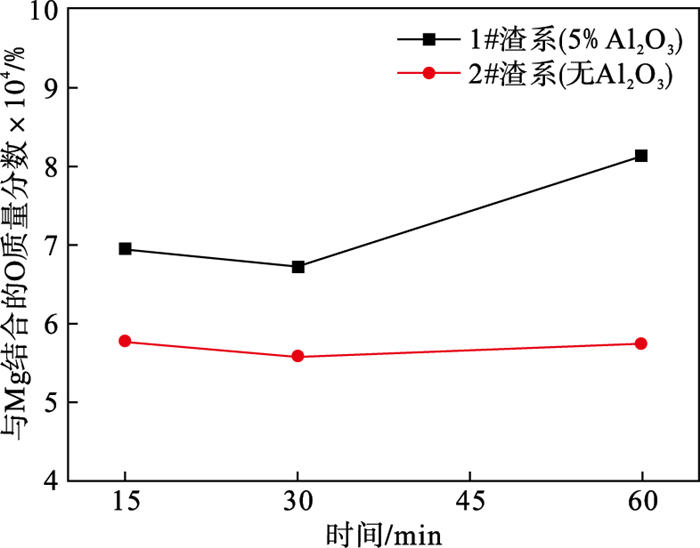

15 min后, Ce主要与O结合成Ce2O3夹杂物.基于Ce质量分数, 可计算与Ce结合的O质量分数, 进而计算出与Mg结合的O质量分数, 如图 6所示.1#钢中与Mg结合的O质量分数稍微高于2#钢.另外, 从15到60 min, 1#钢中与Mg结合的O质量分数呈轻微上升趋势.2#钢中与Mg结合的O质量分数基本维持不变.上述结果表明1#和2#渣系对MgO夹杂物基本无吸收能力.

图 6(Fig. 6)

| 图 6 钢中与Mg结合的O质量分数随时间的变化Fig.6 Variation of oxygen content combined with Mg in steel with time |

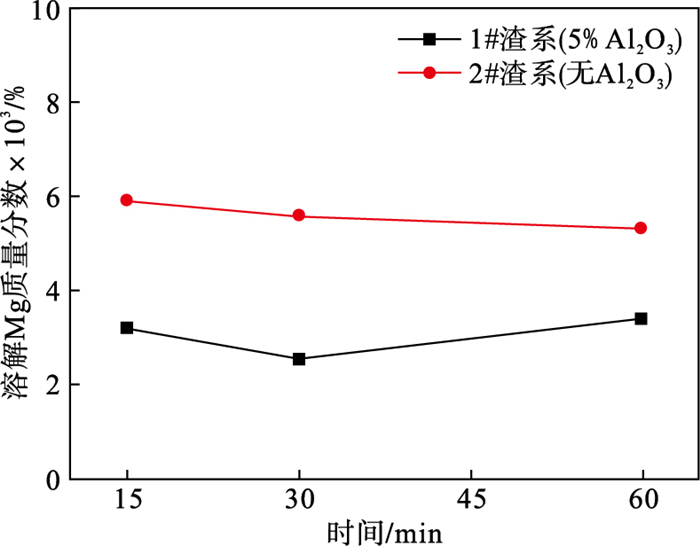

图 7为钢中溶解态Mg质量分数与脱氧时间的关系.2#钢中溶解Mg质量分数显著高于1#钢.从15到60 min, 1#钢中溶解态Mg质量分数呈先下降后上升趋势, 但整体波动幅度很轻微.2#钢中溶解态Mg质量分数呈轻微下降趋势, 从0.005 9%降低到0.005 3%.上述结果表明, 15 min时脱氧反应基本已经达到平衡.

图 7(Fig. 7)

| 图 7 钢中溶解Mg质量分数随时间的变化Fig.7 Variation of dissolved Mg content in steel with time |

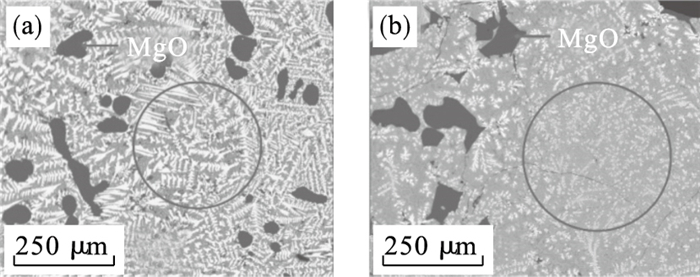

2.4 终点渣样的化学成分图 8为脱氧终点渣系水淬后的微观组织.图中大块黑色物相(箭头所示)为纯MgO相, 其分布不均匀, 呈非树枝状, 表明MgO相在实验温度下(1 873 K)已经存在, 因此渣系中MgO过饱和.图中圆圈所示区域呈枝晶状, 为典型的凝固组织, 表明该区域在实验温度下为液态.

图 8(Fig. 8)

| 图 8 1 873 K下水淬渣样的微观组织Fig.8 Microstructure of slag samples water-quenched at 1 873 K. (a)—1#渣样;(b)—2#渣样. |

表 5为基于EDS半定量分析得到的渣系中液相的化学成分.1#和2#渣系液相均检测到少量SiO2, 分别为2.7%和3.1%.需要说明的是, 制备1#和2#渣系的原料均为高纯试剂,因此上述SiO2测量值应该严重偏高.1#和2#渣系液相中MgO质量分数分别为10.6%和6.7%, 该差异可能与Al2O3的质量分数有关.Al2O3与MgO之间存在强相互作用[9], 进而增加MgO的溶解度.两组渣系中Ce2O3质量分数均略高于设计成分(30%), 表明液相中Ce2O3未饱和.

表 5(Table 5)

| 表 5 1 873 K下1#和2#渣系中液相的化学成分(质量分数) Table 5 Chemical composition of liquid phase in 1# and 2# slags at 1 873 K (mass fraction)? | ||||||||||||||||||||||||||||||||||||||||||||||||

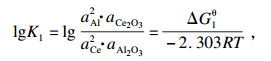

2.5 渣金平衡热力学分析H13钢中溶解Mg的含量较高, 而溶解Ce的含量非常低,为揭示原因, 需开展渣金平衡热力学计算.热力学计算需要用到熔渣和钢液中相关组分的活度值,由于相关热力学数据缺失, 主流热力学模拟计算软件, 如FactSage等, 尚无法计算同时包含CaF2和Ce2O3的熔渣中各组分的活度.因此, 本文采用分子离子共存模型计算熔渣中各组分的活度, 采用Wagner模型计算钢液中各组分的活度, 进而计算Ce和Mg的平衡含量.本计算中用到的熔渣成分为表 5中1#和2#渣系的液相成分, 钢液成分见表 2, 计算温度为1 873 K.

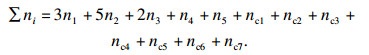

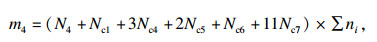

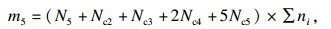

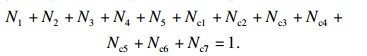

2.5.1 熔渣活度计算模型分子离子共存模型假定熔渣中同时存在简单离子、简单分子和复杂分子.根据化学平衡热力学, 计算各组分的质量作用浓度, 用以表征其活度.针对CaF2-Ce2O3-MgO-Al2O3-SiO2五元渣系, 确定其在1 873 K下的结构单元, 及其平衡物质的量ni和质量作用浓度Ni, 结果见表 6.总的平衡物质的量∑ni为

| (1) |

| 表 6 五元渣系中离子、简单分子和复杂分子的结构单元及其物质的量和质量作用浓度 Table 6 Structural units of ions, simple molecules and complex molecules in five-component slag, their molar quantities and action concentrations |

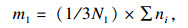

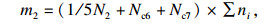

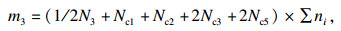

表 7为复杂分子的化学反应式和吉布斯自由能ΔGθ, 以及复杂分子的质量作用浓度Nci, 其中Kci(i=1, 2, …, 7)为各反应的平衡常数.定义100 g熔渣中CaF2,Ce2O3,MgO,Al2O3和SiO2的初始物质的量分别为m1,m2,m3,m4和m5.根据质量平衡关系, 可得到方程组:

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

| (7) |

| 表 7 复杂分子的化学反应式、标准反应吉布斯自由能和质量作用浓度[10-11] Table 7 Reaction formula, standard Gibbs free energy and action concentration of complex molecules [10-11] |

通过求解上述高次非线性方程组, 得到熔渣中各组分的质量作用浓度.

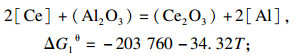

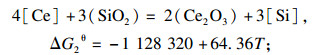

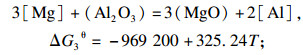

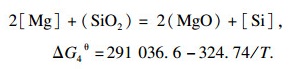

2.5.2 热力学平衡反应钢液经过Al脱氧, 且熔渣中未检测出FeO和MnO(表 5), 因此本文仅考虑SiO2和Al2O3与钢液中Ce和Mg的化学反应, 相关化学反应式和吉布斯自由能ΔGθ:[11-12]

| (8) |

| (9) |

| (10) |

| (11) |

| (12) |

| (13) |

| (14) |

| (15) |

表 8(Table 8)

| 表 8 1 873 K下钢液中元素的活度相互作用系数[12-13] Table 8 Activity interaction coefficients of elements in molten steel at 1 873 K[12-13] |

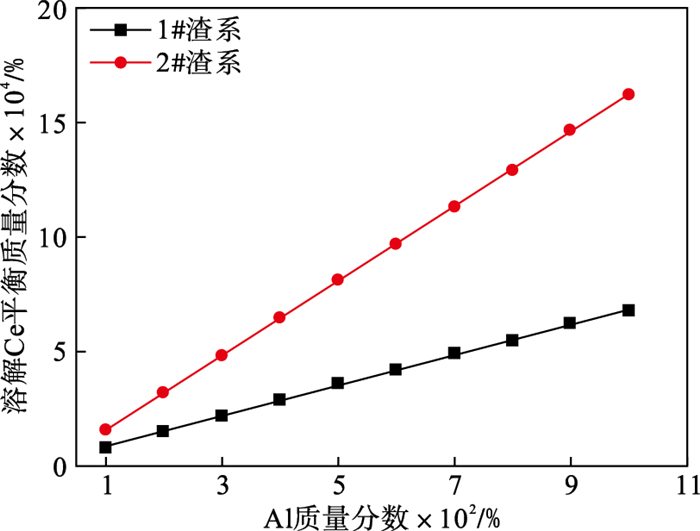

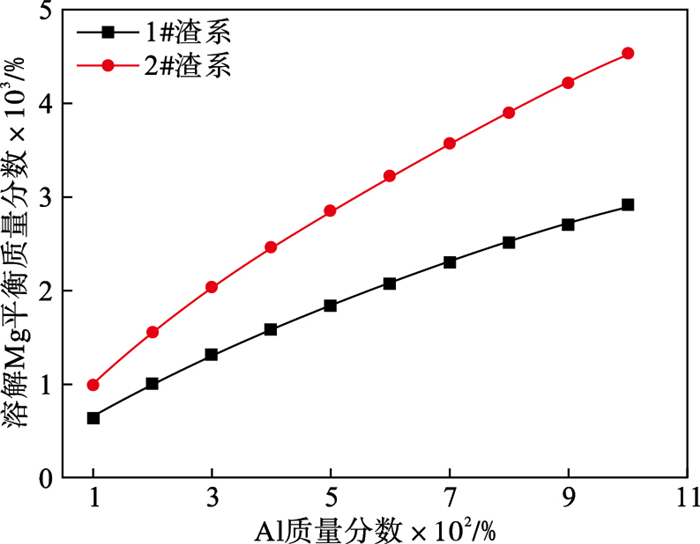

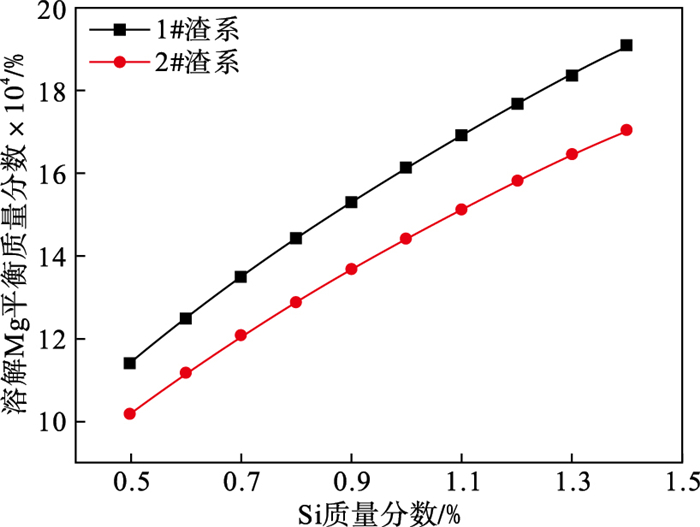

2.5.3 钢中Ce,Mg的平衡含量图 9为H13钢中溶解Ce与Al质量分数的平衡关系.2#渣系中Al2O3质量分数低, 因此溶解Ce质量分数高.随着Al质量分数的增加, 溶解Ce含量线性增加.Al质量分数为0.055%时, 1#和2#渣系对应的平衡溶解Ce质量分数分别为0.000 4%和0.000 9%.图 10为溶解Ce与Si质量分数的平衡关系.两组渣系对应的平衡溶解Ce质量分数均极低.当Si质量分数为0.98%时, Ce质量分数低于0.000 01%.很明显, 渣中Al2O3和SiO2均能导致Ce的严重烧损, 其中SiO2的影响更显著.另外, 上述极低的平衡溶解Ce含量与2.3节中的分析结果吻合.

图 9(Fig. 9)

| 图 9 钢中溶解Ce与Al质量分数的平衡关系Fig.9 Equilibrium relationship between soluble Ce and Al contents in steel |

图 10(Fig. 10)

| 图 10 钢中溶解Ce与Si质量分数的平衡关系Fig.10 Equilibrium relationship between soluble Ce and Si contents in steel |

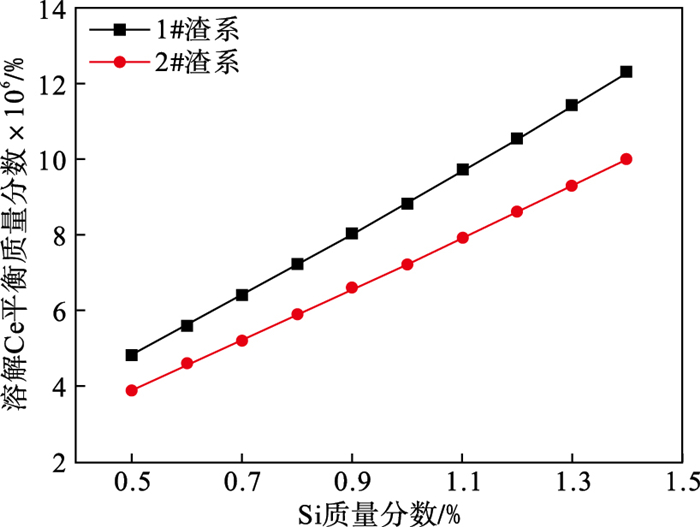

同样地, 计算了Al和Si含量对溶解Mg的影响, 结果见图 11和图 12.需要说明的是, 热力学计算结果与实验测量结果存在较大差异, 但在可接受范围.当Al质量分数为0.055%时, 1#和2# 渣系对应的平衡溶解Mg质量分数分别为0.001 9%和0.003 0%.当Si质量分数为0.98%时, 1#和2#渣系对应的平衡溶解Mg质量分数分别为0.001 6%和0.001 4%.上述平衡溶解Mg含量均远低于Mg加入量(0.06%), 因此渣中Al2O3和SiO2均能导致Mg的严重烧损.考虑到表 5中基于EDS测量的渣成分为半定量分析, 且本文制备渣系所用原料均为高纯试剂, 渣中SiO2质量分数理应低于1%.当SiO2质量分数为1%时, 平衡溶解Mg质量分数为0.002 6%, 介于0.001 9%和0.003 0%, 表明此时渣中5%的Al2O3对Mg的烧损更严重.热力学上, 当达到平衡时, 钢中Ce,Mg,Al,Si等元素均与溶解O建立平衡.对于1#渣系, 其Al2O3含量较高, 因此其对应的溶解O含量也较高, 进而降低溶解Mg含量, 如图 7和图 11所示.

图 11(Fig. 11)

| 图 11 钢中溶解Mg与Al质量分数的平衡关系Fig.11 Equilibrium relationship between soluble Mg and Al contents in steel |

图 12(Fig. 12)

| 图 12 钢中溶解Mg与Si质量分数的平衡关系Fig.12 Equilibrium relationship between soluble Mg and Si contents in steel |

综上, 两组渣系均使H13钢中溶解Mg质量分数达到0.003%以上, 基本满足细化碳化物对Mg含量的要求.但是, 渣系中的Al2O3组元和少量SiO2杂质, 导致Ce,Mg的严重烧损, 其中Ce基本上被全部烧损.因此, 需严格控制渣系中Al2O3含量, 并尽可能降低SiO2含量, 或者加入CaO以降低Al2O3和SiO2的热力学活度, 后续将开展这方面的研究.从控Mg的角度, 渣中Al2O3质量分数应不高于5%;从控Ce的角度, 渣中Al2O3含量应尽可能低.另外, 渣系中MgO呈过饱和, 对MgO夹杂物基本没有吸收效果.因此, 需适当降低渣系中MgO含量, 以平衡Mg含量和MgO夹杂物吸收能力.

3 结论1) Ce,Mg协同处理H13钢时, 钢中夹杂物为Ce2O3和MgO.部分Ce2O3夹杂物表面包裹MgO, 形成复合夹杂物.当渣系中Al2O3含量高时, 相应地Ce2O3夹杂物中Al2O3含量也高, 促进Ce2O3夹杂物球化.

2) Ce,Mg处理5 min后, 1#和2#渣系对应的H13钢中均含有较高的溶解Ce, 但15 min后溶解Ce基本全部被烧损, 仅剩下形成Ce2O3夹杂物的Ce.

3) 整个脱氧周期内, H13钢中溶解Mg含量变化幅度很小.在60 min时, 1#和2# H13钢中溶解Mg质量分数分别为0.003 4%和0.005 3%.

4) 1#和2#渣系中MgO均过饱和, 其MgO溶解度分别为10.6%和6.7%.两组渣系对MgO夹杂物的吸收能力均非常微弱.

5) 热力学计算表明, 渣系中的Al2O3组元和少量SiO2杂质, 均导致Ce,Mg的严重烧损.因此, 需严格控制渣系中Al2O3含量, 并尽可能降低SiO2含量.

参考文献

| [1] | Diao S S, Han Q Y, Lin G, et al. Equilibria of Ce-Al-O and Nd-Al-O in molten iron[J]. Steel Research, 1997, 68(11): 469-474. DOI:10.1002/srin.199701171 |

| [2] | Katsumata A, Todoroki H. Effect of rare earth metal on inclusion composition in molten stainless steel[J]. Ironmaking & Steelmaking, 2002, 29: 51-57. |

| [3] | Lan J, He J J, Ding W J, et al. Effect of rare earth metals on the microstructure and impact toughness of a cast 0.4C-5Cr-1.2Mo-1.0V steel[J]. ISIJ International, 2007, 40(12): 1275-1282. |

| [4] | 贺宝, 李晶, 史成斌, 等. 电渣重熔过程冷却强度对含镁H13钢中碳化物的影响[J]. 工程科学学报, 2016, 38(12): 1720-1727. (He Bao, Li Jing, Shi Cheng-bin, et al. Effect of cooling intensity on carbides in magnesium-bearing H13 steel during electroslag remelting[J]. Journal of Engineering Science, 2016, 38(12): 1720-1727.) |

| [5] | 王德永, 姜茂发, 刘承军, 等. 稀土氧化物对连铸保护渣粘度的影响[J]. 中国稀土学报, 2005(1): 100-104. (Wang De-yong, Jiang Mao-fa, Liu Cheng-jun, et al. Influence of rare earth oxides on the viscosity of continuous casting molding powder[J]. Chinese Journal of Rare Earth, 2005(1): 100-104. DOI:10.3321/j.issn:1000-4343.2005.01.021) |

| [6] | Михайлов Г Г, Макровец Л А, Смирнов Л А. Термодинамическое моделирование фазовых равновесий с оксидными системами, содержащими РЗМ[J]. Вестник Южно-Уральского Государственного Университета (Серия: Металлургия), 2015, 15(4): 5-14. |

| [7] | Mizuno M, Berjoan R, Coutures J, et al. Phase diagram of the system Al2O3-CeO2 at liquidus temperature[J]. Yogyo-Kyokai-Shi, 1975, 83(2): 90-96. |

| [8] | Babenko A A, Smirnov L A, Upolovnikova A G, et al. Study of possibility of cerium reduction from slags of CaO-SiO2-Ce2O3-15%Al2O3-8%MgO system[J]. IOP Conference Series: Materials Science and Engineering, 2020, 966(1): 012010. DOI:10.1088/1757-899X/966/1/012010 |

| [9] | Jung I H, Decterov S A, Pelton A D. Critical thermodynamic evaluation and optimization of the MgO-Al2O3, CaO-MgO-Al2O3, and MgO-Al2O3-SiO2 systems[J]. Journal of Phase Equilibria and Diffusion, 2004, 25(4): 329-345. DOI:10.1007/s11669-004-0151-4 |

| [10] | Yang X M, Shi C B, Zhang M, et al. A thermodynamic model for prediction of iron oxide activity in some FeO-containing slag systems[J]. Steel Research International, 2012, 83(3): 244-258. DOI:10.1002/srin.201100233 |

| [11] | Bale C W, Chartrand P, Degterov S A, et al. FactSage thermochemical software and databases[J]. Calphad-computer Coupling of Phase Diagrams and Thermochemistry, 2002, 26(2): 189-228. DOI:10.1016/S0364-5916(02)00035-4 |

| [12] | Hino M, Ito K. Thermodynamic data for steelmaking[M]. Sendai: Tohoku University Press, 2010: 249-264. |

| [13] | Nishi T, Shinme K. Formation of spinel inclusions in molten stainless steel under Al deoxidation with slags[J]. Tetsu-to-Hagané, 1998, 84(12): 837-843. DOI:10.2355/tetsutohagane1955.84.12_837 |