, 魏事宇, 梁付强

, 魏事宇, 梁付强 东北大学 机械工程与自动化学院,辽宁 沈阳 110819

收稿日期:2022-04-16

基金项目:国家自然科学基金资助项目(51875097)。

作者简介:张家豪(1996-), 男, 山东日照人, 东北大学硕士研究生;

邹平(1963-), 男, 辽宁沈阳人,东北大学教授,博士生导师。

摘要:应用单激励三维超声辅助振动装置对三维超声车削技术的表面加工机理进行研究.首先通过建立刀尖的运动轨迹方程,设计了适用于三维超声切削的仿真模型,并设计了仿真正交实验,利用多重比较方差分析研究了三维超声车削过程中主轴转速、切削深度和进给量对表面形貌的影响.随后通过实验对比了三维超声车削与普通车削的表面加工质量,并就加工参数对三维超声车削的影响规律以及最优参数进行了研究.结果表明:相对于普通车削,三维超声车削可以得到更好的表面加工质量;进给量对表面粗糙度的影响最为显著;最优加工参数为主轴转速200 r/min,切削深度0.12 mm,进给量0.18 mm/r.

关键词:单激励三维超声参数优化表面粗糙度表面形貌仿真方差分析

Experimental Study on Single-Excitation 3-D Ultrasonic Turning Technology

ZHANG Jia-hao, ZOU Ping

, WEI Shi-yu, LIANG Fu-qiang

, WEI Shi-yu, LIANG Fu-qiang School of Mechanical Engineering & Automation, Northeastern University, Shenyang 110819, China

Corresponding author: ZOU Ping, E-mail: pzou@me.neu.edu.cn.

Abstract: The surface machining mechanism of 3-D ultrasonic turning technology is studied by using the single-excitation 3-D ultrasonic assisted vibration device. Firstly, the simulation model suitable for 3-D ultrasonic cutting is designed by establishing the trajectory equation of the tool tip, and the simulation orthogonal experiment is designed. The influence of spindle speed, cutting depth and feed rate on surface morphology in 3-D ultrasonic turning process is studied by the multiple comparative analyses of variance. Then, the surface processing quality of 3-D ultrasonic turning and ordinary turning is compared through experiments, and the influence of processing parameters on 3-D ultrasonic turning and the optimal parameters are studied. The results show that compared with ordinary turning, 3-D ultrasonic turning can obtain better surface processing quality, and the influence of feed rate on surface roughness is the most significant. The optimal processing parameters are spindle speed 200 r/min, cutting depth 0.12 mm, and feed rate 0.18 mm/r.

Key words: single-excitation 3-D ultrasonicparameter optimizationsurface roughnesssurface morphology simulationvariance analysis

现今国内外已有很多关于一维与二维超声振动辅助车削技术的研究成果和应用实例,研究发现,超声车削技术在减小切削力、切削温度,提高加工的表面质量等方面较普通车削有较大优势[1-2].

三维超声车削技术是在椭圆超声车削的基础上发展而来的新技术,与之相比三维超声振动使切削方向与切屑流向之间出现倾角,降低了摩擦力,理论上三维超声车削能够进一步放大超声加工技术的优势.但是现有的三维超声加工技术按照3个一维振动分量合成三维振动的思路实现,都使用了两套或以上超声发生控制器及其配合的变幅杆,存在设备造价过高,控制相位差所需系统稳定性差、控制难度大,三激励产生运动耦合造成功率损失严重等问题[3].

单激励三维超声加工技术由于采用单激励方式,很好地解决了三维超声技术现存的问题,但是单激励三维超声车削的切削轨迹与普通三维超声车削相比有着较大的不同,其表面加工质量以及加工参数的影响机理还有待研究.

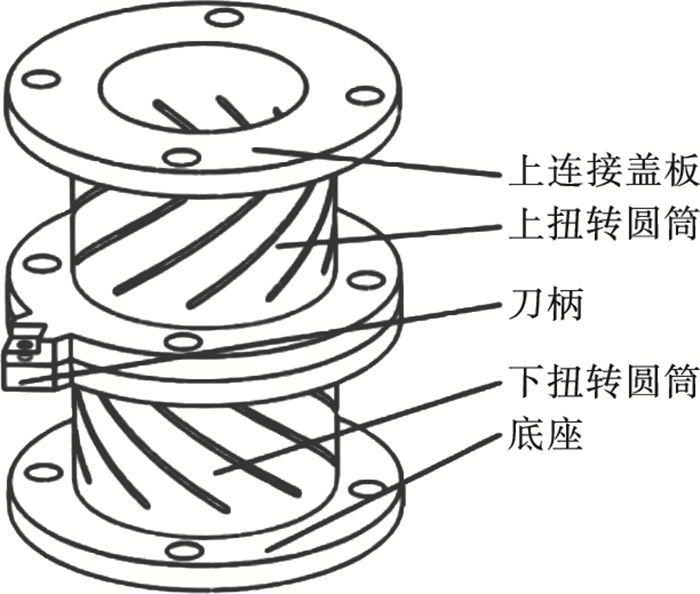

1 实验装置介绍装置主要由传振杆实现车刀在单个超声振动信号激励下进行三维切削运动,传振杆结构如图 1所示.其主要部件为两个周壁开有斜槽的扭转圆筒,车削过程中通过对上圆筒施加竖直的超声激励,两圆筒带动车刀形成一个在竖直方向上下往复振动,水平面扭转振动的三维复合运动.

图 1(Fig. 1)

| 图 1 传振杆结构图Fig.1 Structure diagram of the vibration transmission rod |

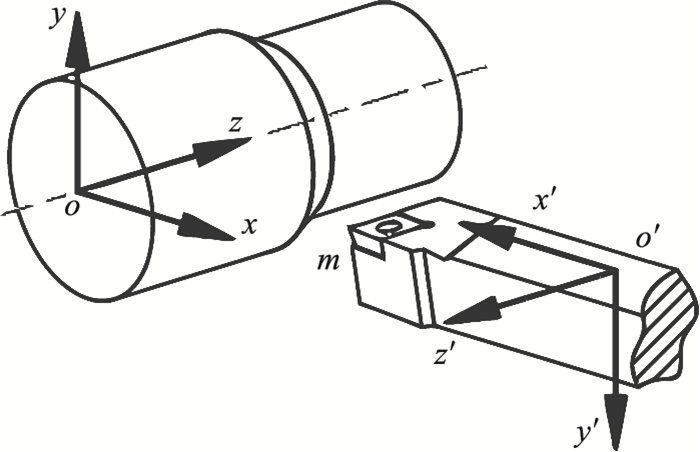

车刀的运动轨迹在空间中具有3个自由度, 创建坐标系,如图 2所示.

图 2(Fig. 2)

| 图 2 工件与刀具坐标系Fig.2 Workpiece and tool coordinate system |

通过对传振杆的运动分析,建立了单激励三维超声车削的车刀运动轨迹方程[4-5]:

| (1) |

利用Matlab绘制刀尖的运动轨迹如图 3所示.由图可知,该装置能够实现三维超声振动.

图 3(Fig. 3)

| 图 3 刀尖轨迹图Fig.3 Tool tip trajectory diagram |

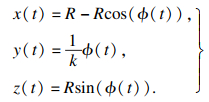

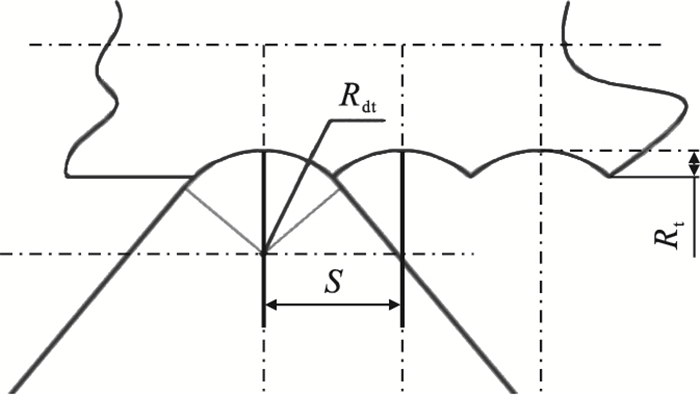

2 模型建立与仿真分析在外圆车削加工过程中,加工表面形貌是刀具几何特征通过切削轨迹加工到工件表面上而形成的.表面粗糙度Rt的计算公式为

| (2) |

几何关系如图 4所示[6].

图 4(Fig. 4)

| 图 4 工件的表面轮廓Fig.4 Surface profile of the workpiece |

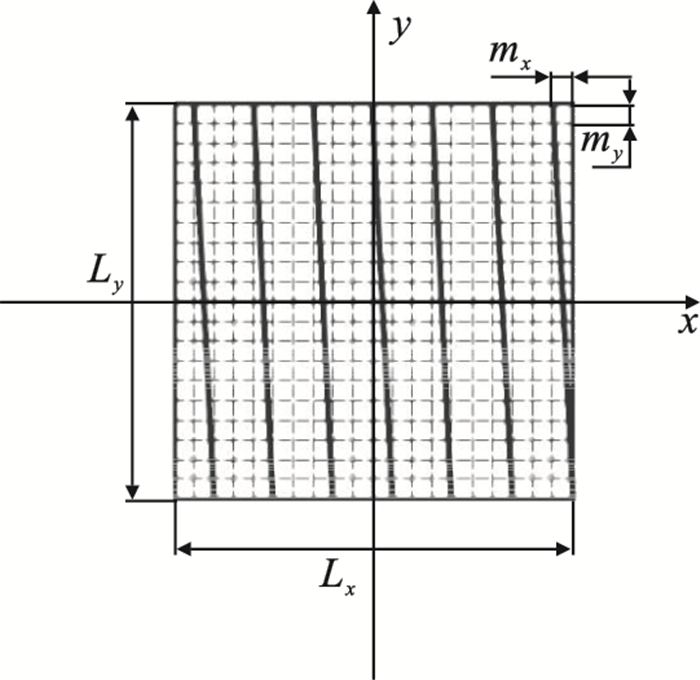

从工件加工区外轮廓面上取一块方形区域作为仿真区域,如图 5所示.仿真区域长度和宽度分别为Lx, Ly,其中x轴为车刀进给方向,y轴为工件外圆的切线方向.将一段时间内刀尖经过仿真区域的运动轨迹投影到仿真区域,即为图 5中粗斜线所示.

图 5(Fig. 5)

| 图 5 刀具轨迹示意图Fig.5 Schematic diagram of tool path |

为了将每一个仿真需要计算的点进行标识,把仿真区域分割为多个像素点.设x轴方向与y轴方向的分辨率分别为mx, my.通过仿真区域长度Lx与像素大小mx可以求出像素点的个数M,计算公式为

| (3) |

由像素点个数M可以得到数列(1, 2, …, M),即像素序列i与j的取值.

仿真区域的第(i,j)个像素点坐标(X, Y)可以表示为

| (4) |

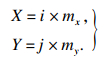

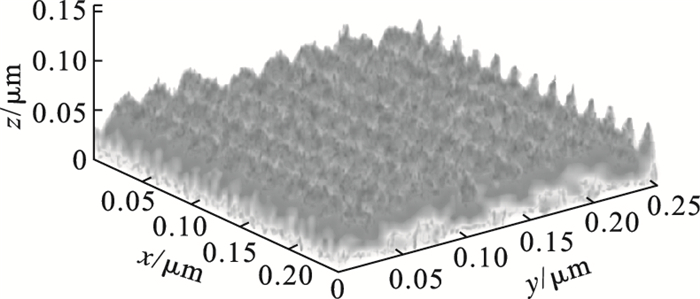

基于上述分析,应用模型对普通车削进行表面形貌的仿真,如图 6所示.从图中可以看出,普通车削加工表面有明显的波峰与波谷.

图 6(Fig. 6)

| 图 6 表面形貌仿真图Fig.6 Simulation diagram of surface topography |

应用仿真模型对单激励三维超声车削的加工表面形貌进行仿真,如图 7所示.

图 7(Fig. 7)

| 图 7 三维超声车削仿真图Fig.7 3-D ultrasonic turning simulation diagram |

该算法仿真求解结果准确、可靠性强,在得到表面形貌三维的同时可以直接得出仿真区域的表面粗糙度.具体的优势有:

1) 算法模型有较为广阔的应用.通过设置振动的参数,该程序可以用于分析车削过程中,车床在自身固有频率下发生自激振动而对工件表面加工质量的影响;也可以添加其他超声激励方式对其他超声辅助车削加工进行分析;以及对其他切削加工技术进行分析.

2) 在模型仿真运算过程中, 改变了先前算法将网格面进行划分后再进行近似计算的方式, 而采取了直接对轮廓进行高度数值计算的方式, 运算简便, 结果准确.可以对工件表面的粗糙度进行较好的预测.

通过对单激励三维超声车削外圆表面轮廓以及粗糙度的分析,可以对加工参数进行优化,减少盲目的实验试错.

以下从正交试验的角度出发,以仿真理论表面粗糙度作为实验评判标准,对单激励三维超声车削进行了实验仿真,对得到的表面三维形貌以及影响加工表面粗糙度的主要因素进行了分析,结果如表 1所示.

表 1(Table 1)

| 表 1 正交试验结果 Table 1 Orthogonal test result |

将实验数据使用SPSS进行正交试验结果分析.分析方法采用的是一般线性模型的单变量分析法,设置参与的规定变量有切削深度、进给速度以及主轴转速,由于3个变量之间没有很强的交互作用,因此只考察三者的主效应,然后选择邓肯氏多重比较方法进行分析, 邓肯氏分析结果如图 8所示.

图 8(Fig. 8)

| 图 8 邓肯氏检验报告Fig.8 Duncan's test report (a)—切削深度;(b)—进给量;(c)—主轴转速. |

通过图 8可以看出,切削深度与进给量存在最优范围,在第二水平附近可以寻找到最优值;主轴转速在第一和第二水平接近.考虑到实际加工情况下车削速度的取值,可以认为主轴转速在第一水平附近有最优值,取值在240 r/min附近.得出方差分析结果,如表 2所示,主体间效应检验水平为R2=0.985.

表 2(Table 2)

| 表 2 主体间效应检验 Table 2 Inter-subject effect test |

由方差分析的主体间效应检验结果可以得出,不同的加工参数对于表面粗糙度影响程度不同,通过判断显著性数值,可以认为在切削深度、进给量以及主轴转速3个影响因素中,进给量对单激励三维超声车削的表面加工质量具有最显著的影响,而切削深度与主轴转速对表面质量的影响较小.

根据三者的显著性水平可以得出3个因素的主次关系为:进给速度、切削深度、主轴转速.

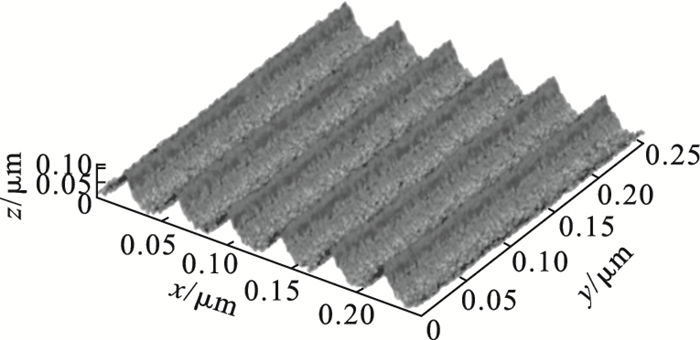

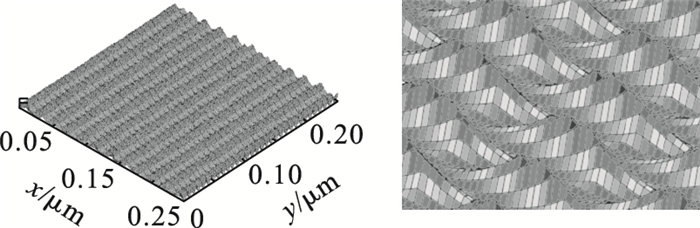

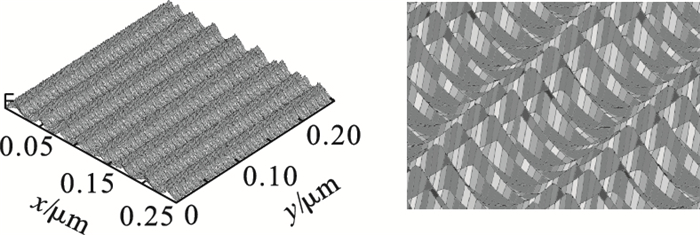

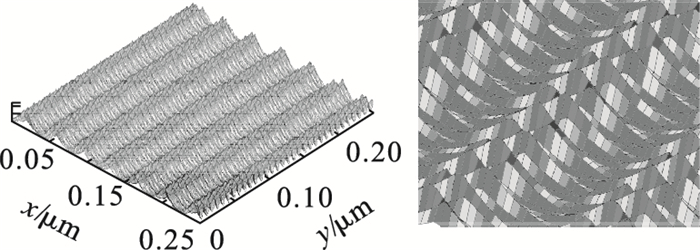

根据所得显著性,对进给量对表面形貌的作用机理进行研究,通过观察切削深度为0.2 mm,主轴转速为350 r/min时,3种进给速度下的单激励三维超声车削表面形貌随着进给速度变化的趋势如图 9~图 11所示.

图 9(Fig. 9)

| 图 9 进给速度0.2 mm/s时的三维形貌Fig.9 3-D topography at feed speed of 0.2 mm/s |

图 10(Fig. 10)

| 图 10 进给速度0.25 mm/s时的三维形貌Fig.10 3-D topography at feed speed of 0.25 mm/s |

图 11(Fig. 11)

| 图 11 进给速度0.3 mm/s时的三维形貌Fig.11 3-D topography at feed speed of 0.3 mm/s |

可以看出进给速度从0.2增大到0.3 mm/s的过程中,进给方向的切削残余高度有明显的增加,单激励三维超声车削在进给方向的车削表面形貌和图 6所示的普通车削表面形貌越接近,表面质量变差.

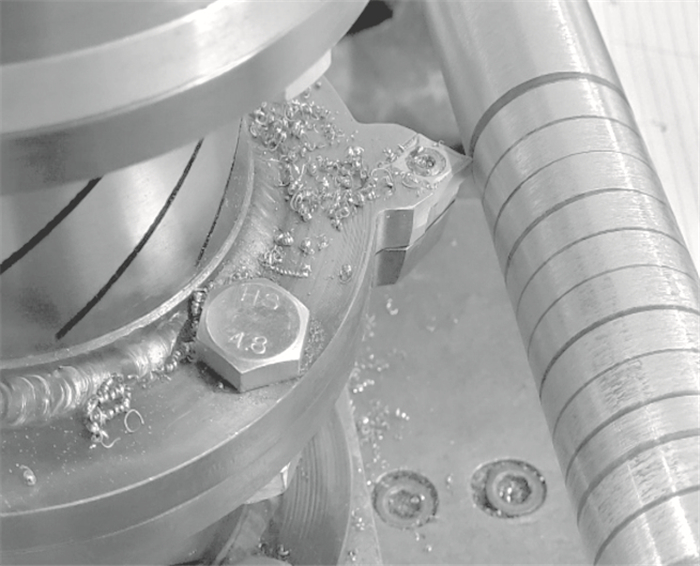

3 实验条件与方法实验在CA6140机床上进行;实验工件选用直径35 mm的45#钢棒料;超声波发生系统采用美国BRANSON公司20000bdc型超声波发生器;实验测量设备采用Micromeasure三维轮廓仪以及VHX-1000E超景深显示系统.

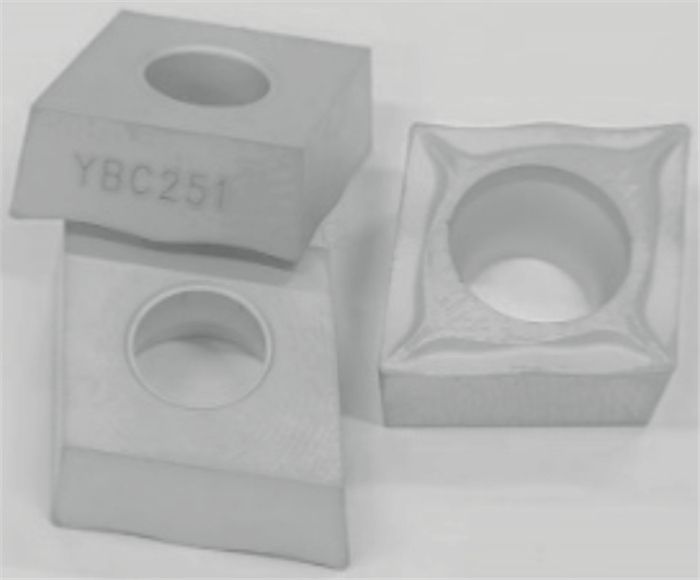

车床刀具选择株洲生产的YBC251刀片,如图 12所示.

图 12(Fig. 12)

| 图 12 实验使用的车刀Fig.12 Turning tools used for experiments |

刀具参数如表 3所示.

表 3(Table 3)

| 表 3 刀具参数 Table 3 Turning tool parameters |

实验时将每次实验进行画线处理,保证所有实验连续进行,避免多次对刀导致实验误差.实验完成后,为避免表面损伤,采用线切割方式对工件进行切割,以便于观察和测量工件加工表面质量,工件处理如图 13所示.

图 13(Fig. 13)

| 图 13 45#钢棒料Fig.13 45# steel bar stock |

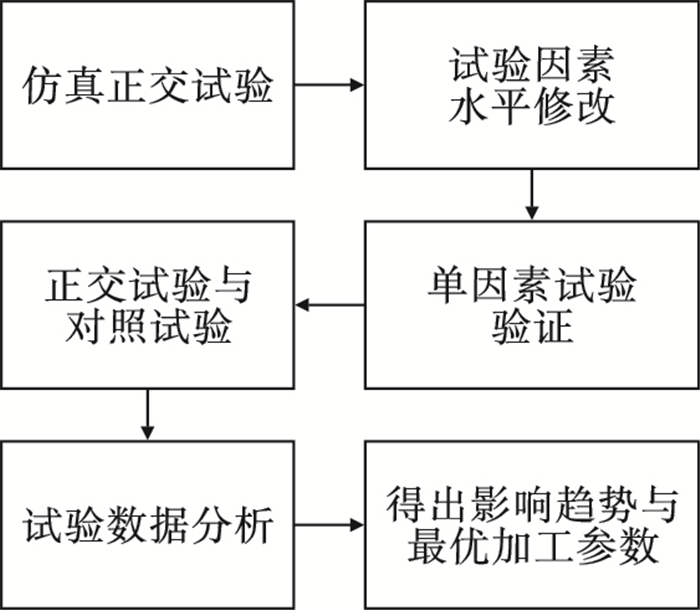

实验采用正交试验结合对照试验以及加工参数单因素试验组合的方式进行.

实验安排如图 14所示,首先,通过单因素实验验证仿真模型;其次,进行正交实验与对照实验.通过上述的实验组可以得到三维超声车削45#钢的最优加工参数以及参数影响趋势,并对仿真内容进行验证.

图 14(Fig. 14)

| 图 14 实验流程图Fig.14 Experimental flow chart |

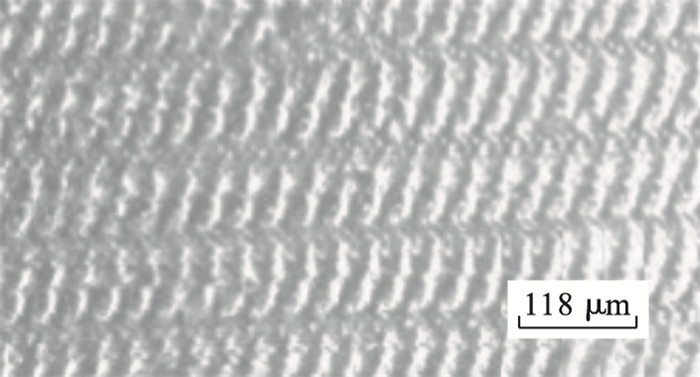

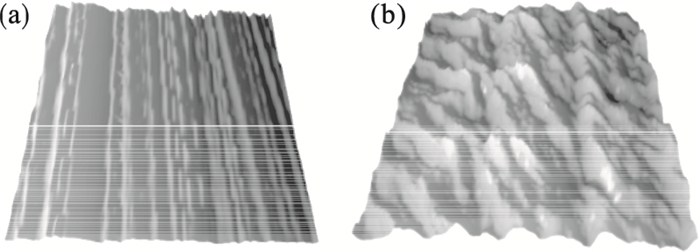

4 实验结果分析使用超景深对主轴转速250 r/min,切削深度0.1 mm,进给量0.08 mm/r相同情况下的表面形貌进行测量,如图 15所示.

图 15(Fig. 15)

| 图 15 表面形貌图Fig.15 Surface topography map |

工件表面纵向(切削速度方向)均匀地分布着有规律的振纹,横向(进给方向)上均匀地分布着车削走刀纹路,表面呈现凹坑状的形貌.可以看出,采用单激励三维超声车削产生的表面形貌与普通车削有很大区别.

4.1 对照实验分析使用超景深对普通车削与三维超声车削工件表面进行测量,如图 16所示.

图 16(Fig. 16)

| 图 16 微观形貌对比图Fig.16 Comparison of microscopic morphology (a)—普通车削;(b)—三维超声车削. |

实验结果与仿真预测的工件表面形貌完全相符,三维超声的施加对普通车削留下的切削残余波峰进行了切削,表面形貌不再是波峰与波谷交错.

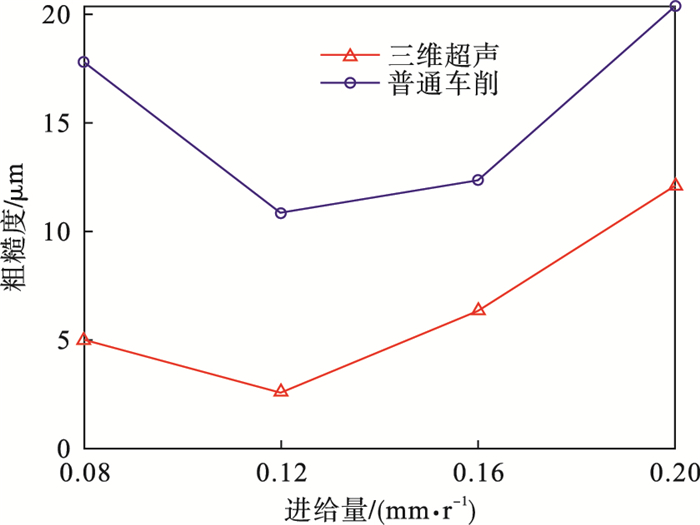

参考仿真结果,以进给量作为实验的自变量,有无超声辅助作为对照因素,工件的表面粗糙度为因变量,设计对照试验如表 4所示.

表 4(Table 4)

| 表 4 对照试验 Table 4 Control test |

分析对照实验组,如图 17所示.可以看出实验中普通车削的表面粗糙度远大于相同参数下的单激励三维超声车削加工的表面粗糙度,单激励三维超声振动对车削加工表面质量的优化效果明显.

图 17(Fig. 17)

| 图 17 表面粗糙度对比图Fig.17 Surface roughness contrast chart |

对曲线进行分析,两者在对照实验中有着相同的变化趋势,表面粗糙度值随进给量的增大先减小后增大,最优的进给量区间为0.08~0.12 mm/r.

计算相同参数下超声辅助优化的差值与超声辅助振动车削粗糙度的比值可以得出:相同车削参数下单激励三维超声优化比例为71%, 75%, 48%, 40%.可见超声辅助振动车削有效改善表面质量,并且在低进给量的情况下效果更为显著.

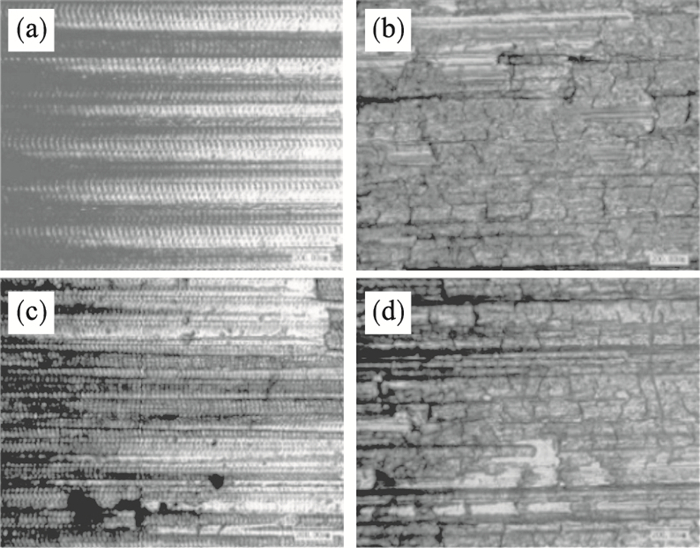

使用超景深对工件表面进行测量,实验加工参数如表 5和图 18所示.

表 5(Table 5)

| 表 5 加工参数 Table 5 Machining parameters |

图 18(Fig. 18)

| 图 18 三维超声车削与普通车削微观形貌对比图Fig.18 Comparison of microscopic morphology between 3D ultrasonic turning and normal turning (a)—序号a;(b)—序号b;(c)—序号c; (d)—序号d. |

如图 18所示,普通车削加工表面有明显的刮伤划痕以及毛刺,表面的纹理也更加粗糙.超声振动切削会对表面走刀纹理以及表面毛刺进行二次切削,并且规律可控的超声振动会抑制车床系统的主轴跳动、刀具颤振等情况[7-9].因此单激励三维超声车削可以有效改善表面加工质量.

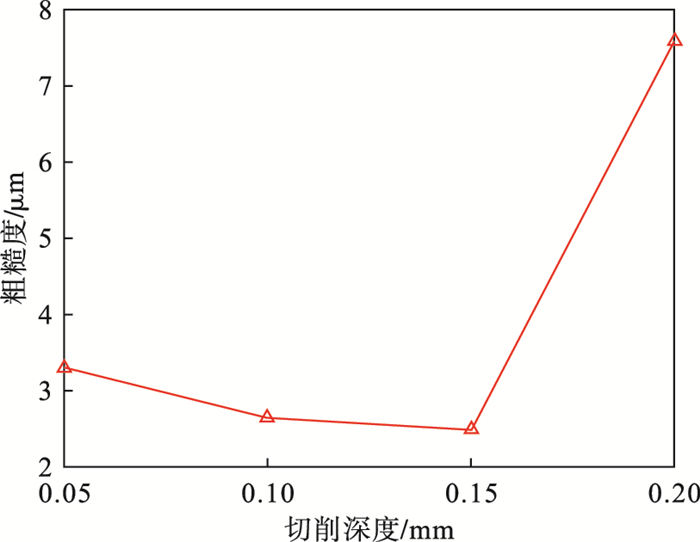

4.2 单因素试验分析采用仿真得出的最优切削条件区间设置切削深度、切削速度的单因素试验,使用三维表面轮廓仪对三维超声车削单因素实验加工表面进行测量.

4.2.1 切削深度对表面粗糙度的影响采用表 6所述加工参数进行单激励三维超声车削实验,对加工表面粗糙度进行测量,结果如图 19所示.

表 6(Table 6)

| 表 6 加工参数 Table 6 Machining parameters |

图 19(Fig. 19)

| 图 19 切削深度对表面粗糙度的影响规律Fig.19 Effect of cutting depth on surface roughness |

由图 19可以发现,切削深度在常用0.05至0.15 mm之间时,加工表面的粗糙度变化幅度极小,在切削深度为0.2 mm时,粗糙度上涨至7.5 μm.最优切削加工参数在0.15 mm左右,与仿真试验得出的结果一致.

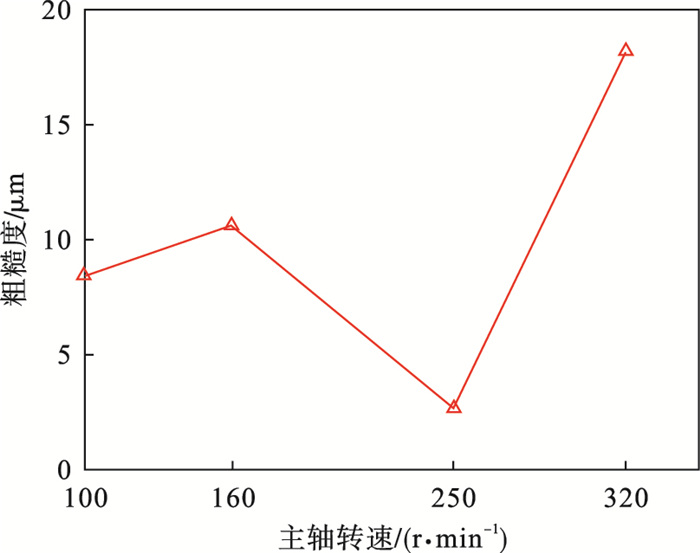

4.2.2 主轴转速对表面粗糙度的影响采用表 7所述加工参数进行单激励三维超声车削实验,对加工表面粗糙度进行测量,结果如图 20所示.

表 7(Table 7)

| 表 7 加工参数 Table 7 Machining parameter |

图 20(Fig. 20)

| 图 20 主轴转速对表面粗糙度的影响规律Fig.20 Effect of cutting speed on surface roughness |

由于主轴转速的改变, 表面粗糙度整体上为先降低后再升高, 曲线在250 r/min处有最小值, 且其最低位相比于其他参数粗糙度也减小了许多, 与实际仿真结果基本相符.

结合仿真结果与单因素实验分析结果对比发现,仿真模型与实验结果可以做到交叉印证,实验研究结果与仿真结果一致性较好.表明仿真模型是合理可行的,对加工参数的选择有较大的指导意义.

4.3 正交实验分析设计三因素四水平的正交实验,如表 8所示.

表 8(Table 8)

| 表 8 正交实验因素水平表 Table 8 Orthogonal test factor level table |

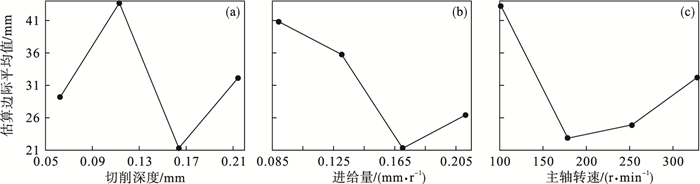

将实验数据使用SPSS数据分析软件进行结果分析,邓肯氏分析结果如图 21所示.

图 21(Fig. 21)

| 图 21 邓肯氏估算边际平均值Fig.21 Marginal mean of Duncan's estimation (a)—切削深度;(b)—进给量;(c)—主轴转速. |

切削深度在0.05,0.15以及0.20 mm时的估算结果与单因素实验结果一致,但是在切削深度为0.1 mm时,表面粗糙度出现异常的上升,与单因素切削实验结果存在差距,异常数据可能是邓肯氏检验产生的误差.在忽略异常数据点后发现估算值与单因素实验结果一致,当切削深度在0.15 mm附近时可以得到最低的表面粗糙度.

主轴转速以及进给量对表面粗糙度的估算值与前文分析趋势基本一致,进给量在0.12至0.16 mm/r范围内,主轴转速在160至250 r/min范围内可以得到最低的表面粗糙度.

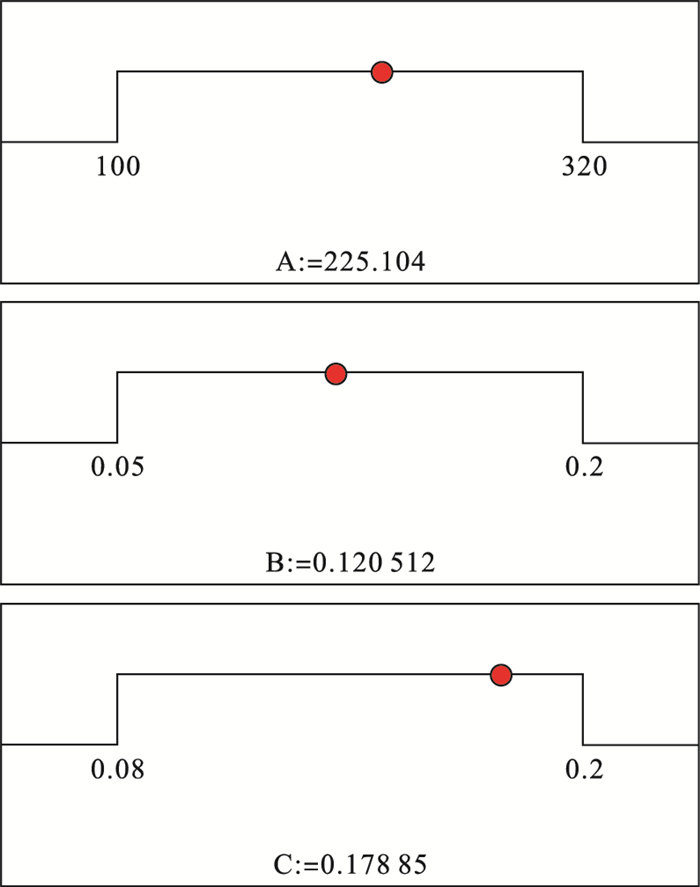

为解决切削深度异常数据问题,使用多因素响应做进一步的分析[10],将正交实验数据导入Design-Expert软件分析,得到多因素交互影响下的最优参数值,如图 22所示.

图 22(Fig. 22)

| 图 22 Design-Expert多因素分析结果Fig.22 Design-Expert multi-factor analysis results |

图中,A为主轴转速225 r/min,B为切削深度0.12 mm,C为进给量0.18 mm/r.响应曲面图法所得最优结果与单因素分析结果基本一致.

结合仿真结果、单因素实验结果、正交实验结果对比发现,三者结果相近,趋势一致,其中主轴转速、进给量两因素的实验结果完全一致,切削深度实验结果基本一致,误差在可接受范围内.仿真模型、单因素实验以及正交实验结果可以做到相互印证.

5 结论1) 单激励三维超声车削加工技术不仅解决了三维超声加工技术现有的问题,同时也表现出了三维超声加工技术的优越性,与普通车削对比,三维超声振动抑制了车床系统由于主轴跳动、刀具颤振等原因产生的表面缺陷,表面加工质量有明显提升.

2) 通过对模型仿真与切削实验分析,进给量对单激励三维超声车削的表面粗糙度影响最为显著,在低进给量的情况下三维超声车削技术对表面加工质量的优化效果更为显著.

3) 在单激励三维超声辅助车削45#钢时,主轴转速为200 r/min,切削深度为0.12 mm,进给量为0.18 mm/r,可以得到最好的表面加工质量.

参考文献

| [1] | Cm A, Es B, Tm C, et al. Suppression of burrs in turning with ultrasonic elliptical vibration cutting[J]. International Journal of Machine Tools and Manufacture, 2005, 45(11): 1295-1300. DOI:10.1016/j.ijmachtools.2005.01.011 |

| [2] | Kurniawan R. Surface topography analysis in three-dimensional elliptical vibration texturing (3D-EVT)[J]. International Journal of Advanced Manufacturing Technology, 2019, 102(58): 1601-1621. |

| [3] | Hsu C Y, Huang C K, Wu C Y. Milling of MAR-M247 nickel-based superalloy with high temperature and ultrasonic aiding[J]. International Journal of Advanced Manufacturing Technology, 2007, 34(9): 857-866. |

| [4] | 舒荣福. 非圆形截面钢丝圆柱螺旋压缩弹簧设计计算方法的探讨[J]. 机械工业标准化与质量, 2008(10): 21-25. (Shu Rong-fu. The discussion of design calculate method for cylindrical helical compression spring with non-circular cross section wire[J]. Standardization and Quality in the Mechanical Industry, 2008(10): 21-25.) |

| [5] | 朱炎, 朱琪, 毛乐勇. 矩形截面螺旋压缩弹簧的EXCEL设计及其应用[J]. 机械工业标准化与质量, 2012, 1(1): 107-114. (Zhu Yan, Zhu Qi, Mao Le-yong. EXCEL design and application of rectangular section spiral compression spring[J]. Standardization and Quality in the Mechanical Industry, 2012, 1(1): 107-114.) |

| [6] | 尹自强. 超精密直线度测量及表面微观形貌分析研究[D]. 长沙: 国防科学技术大学, 2003. (Yin Zi-qiang. Research on ultra-precision measuring straightness and surface microtopography analysis[D]. Changsha: National University of Defense Technology, 2003. ) |

| [7] | Ma C X. Analysis of regenerative chatter suppression with adding the ultrasonic elliptical vibration on the cutting tool[J]. Precision Engineering, 2011, 35(2): 329-338. DOI:10.1016/j.precisioneng.2010.12.004 |

| [8] | Sanda A, Arriola I, Garcia N V, et al. Ultrasonically assisted drilling of carbon fibre reinforced plastics and Ti6Al4V[J]. Journal of Manufacturing Processes, 2016, 22: 169-176. DOI:10.1016/j.jmapro.2016.03.003 |

| [9] | Babitsky V I, Kalashnikov A N, Meadows A, et al. Ultrasonically assisted turning of aviation materials[J]. Journal of Materials Processing Technology, 2003, 36: 157-167. |

| [10] | Klimczak M, Kern P, Heinzelmann T, et al. High-throughput study of the effects of inorganic additives and poisons on NH3-SCR catalysts—part Ⅰ: V2O5-WO3/TiO2 catalysts[J]. Applied Catalysis B: Environmental, 2010, 95(1/2): 39-47. |