, 吴鸿飞1,2,3, 于海燕1,2,3

, 吴鸿飞1,2,3, 于海燕1,2,3 1. 东北大学 多金属共生矿生态化冶金教育部重点实验室, 辽宁 沈阳 110819;

2. 东北大学 冶金学院, 辽宁 沈阳 110819;

3. 沈阳市有色金属资源循环利用重点实验室, 辽宁 沈阳 110819

收稿日期:2022-04-11

基金项目:国家自然科学基金资助项目(22078055, 51774079); 中央高校基本科研业务费专项资金资助项目(N2225002)。

作者简介:杨虎(1996-), 男, 新疆石河子人, 东北大学硕士研究生;

潘晓林(1981-), 男, 山东平度人, 东北大学教授, 博士生导师。

摘要:对三水铝石矿进行低温焙烧预处理, 利用XRF, XRD和SEM等检测手段系统研究了焙烧温度、焙烧时间对三水铝石矿脱水脱碳与焙烧矿氧化铝溶出性能的影响及其作用机理.结果表明:焙烧后矿石质量大幅减少, 矿石表面有明显的裂纹, 呈片层状结构;三水铝石相减少, 并逐渐向一水软铝石转变, 同时针铁矿转变为赤铁矿;当焙烧温度为400 ℃, 焙烧时间为30 min时, 矿石中结晶水的质量分数为7.54 %, 脱水率为62.52 %, 碳的质量分数低至0.11 %, 脱碳率为85.73 %;焙烧矿在溶出温度145 ℃、溶出时间30 min、循环母液苛性碱的质量浓度为170 g/L时, 氧化铝实际溶出率为81.51 %, 高于原矿的氧化铝溶出率.焙烧矿溶出动力学结果表明氧化铝溶出过程中主要受内扩散控制, 表观活化能为42.71 kJ/mol.

关键词:三水铝石低温焙烧脱水脱碳溶出

Dehydration, Decarburization and Digestion Performance of Gibbsitic Bauxite by Low-Temperature Roasting

YANG Hu1,2,3, PAN Xiao-lin1,2,3

, WU Hong-fei1,2,3, YU Hai-yan1,2,3

, WU Hong-fei1,2,3, YU Hai-yan1,2,3 1. Key Laboratory for Ecological Metallurgy of Multimetallic Mineral, Ministry of Education, Northeastern University, Shenyang 110819, China;

2. School of Metallurgy, Northeastern University, Shenyang 110819, China;

3. Key Laboratory for Recycling of Nonferrous Metal Resources (Shenyang), Shenyang 110819, China

Corresponding author: PAN Xiao-lin, E-mail: panxl@smm.neu.edu.cn.

Abstract: The gibbsite bauxite pretreated by low-temperature roasting, the effects of roasting temperature and time on the dehydration and decarbonization of gibbsite ore and the digestion performance of calcined alumina were systematically studied by means of XRF, XRD and SEM. The results show that the ore quality greatly reduces after roasting and the obvious cracks are observed on the ore surface with lamellar structures. The gibbsite phase decreases and gradually changes to the boehmite, while the goethite changes to the hematite. When the roasting temperature is 400 ℃ and the roasting time is 30 min, the mass fraction of crystal water in the ore is 7.54 %, the dehydration ratio is 62.52 %, the mass fraction of carbon is down to 0.11 %, and the decarbonization ratio is 85.73 %. When the digestion temperature of calcined ore is 145 ℃, the digestion time is 30 min, the mass concentration of circulating mother liquor caustic soda is 170 g/L, and the actual digestion ratio of alumina is 81.51 %, which is higher than that of the raw ore. The digestion kinetics results of calcined ore show that the digestion process of alumina is mainly controlled by internal diffusion, and the apparent activation energy is 42.71 kJ/mol.

Key words: gibbsitelow-temperature roastingdehydrationdecarburizationdigestion

进入21世纪以来我国氧化铝工业发展迅猛, 导致自有铝土矿资源快速贫化和枯竭.近年来我国铝土矿对外依存度高达60 % 以上, 而三水铝石矿一直是我国主要进口矿种.三水铝石作为重要的氧化铝生产原料, 成矿于高温、高降雨、高渗滤地区, 携带自由水与结晶水, 这两种形态水的质量分数分别为10 %~20 % 与20 %~30 % [1-3].三水铝石矿中自由水和结晶水的存在会大幅降低运输效率, 增加运输成本[4].铝土矿作为氧化铝生产过程中有机碳的主要来源, 三水铝石矿中有机碳的质量分数为0.2 %~0.4 %, 有的甚至达到0.6 % 以上, 远高于国内一水硬铝石矿[5].三水铝石矿中的有机物主要为腐殖酸与草酸, 这些有机物杂质的存在不仅消耗循环母液的苛性碱, 还会附着在铝土矿的表面阻碍其与循环母液接触, 降低氧化铝的溶出率[6-8].有机碳进入循环母液会改变溶液的物理化学性质进而影响铝酸钠溶液晶种分解和产品质量等[9].目前有机碳的脱除是三水铝石矿拜耳法生产氧化铝工艺亟待解决的问题, 也是研究热点.脱除方法主要包括溶液煅烧法、结晶沉淀法、吸附法和氧化法等, 这些脱除方法普遍存在耗能高、成本高、流程复杂、脱除率低等诸多缺点[10-12], 至今未获得大规模推广应用.

本文基于有机物源头阻断提出低温焙烧三水铝石矿直接脱除有机碳, 不仅能大大提高有机碳的脱除效率, 还避免了生产流程中脱碳的诸多弊端;同时, 矿石中所带的自由水与大部分结晶水可以通过焙烧的方式脱除, 脱水后的三水铝石矿质量大幅减少, 运输效率得到有效提升, 大幅降低了运输成本.然而三水铝石通过低温焙烧矿相晶型结构是否转变, 是否影响氧化铝溶出性能尚不知晓.本文以某三水铝石矿为原料, 系统研究了低温焙烧对三水铝石矿中的结晶水、有机碳的脱除、氧化铝相晶型变化和焙烧矿溶出性能的影响及其机理, 为拜耳法生产氧化铝过程中三水铝石矿脱水脱碳提供理论基础.

1 实验1.1 实验方法以脱除自由水后的国外某三水铝石矿为原料, 设定好实验所需的目标温度和升温速率, 当升温到目标温度后, 取所需铝土矿50 g于方舟坩埚内平铺放入马弗炉, 在料层内添加足够的气孔, 保障物料反应充分, 达到指定的焙烧时间后取出原料, 在空气中冷却至室温后研究反应机理.

利用XYF-Φ44×6型钢弹式高压反应釜进行矿石溶出实验, 往反应釜中加入矿石与100 mL铝酸钠溶液混合均匀后密封, 为保证矿石溶出后的溶液分子比高于该条件下的平衡分子比, 物料的液固比为4∶ 1;在高压反应釜中, 待其中溶液温度达到设定温度时开始计时, 反应釜搅拌转速为25 r/min;溶出后的矿浆进行过滤, 所得固相经充分洗涤后用干燥箱烘干.实验所用铝酸钠溶液由工业氢氧化钠和工业铝酸钠配制而成.

1.2 分析与表征利用X射线荧光光谱法对物质化学成分进行分析, 借助有机碳分析仪并利用红外吸收法对有机碳含量进行测定.物相分析使用荷兰Philips X'Pert PW3040-60型X射线衍射分析仪(铜靶), 衍射角范围为5°<2θ<90°, 扫描速率为10(°)/min.采用英国Mastersizer 3000粒度分析仪Hydro EV模式对矿石进行粒度表征, 使用德国蔡司公司ULTRA PLUS-43-13型扫描电子显微镜对原矿、焙烧矿和溶出后的赤泥微观形貌进行观测.

利用Jade软件, 通过Rietveld全谱拟合定量分析方法计算出物相的晶胞参数和结晶度, 拟合误差均小于10 %.根据XRD分析结果, 利用参考强度比(reference intensity ratio, RIR)法计算出焙烧矿中主要物相含量, 见式(1).然后根据各物相的化学式计算出结晶水的质量分数和其在总结晶水中所占的百分比.使用HSC-Chemistry 6.0热力学计算软件得到相关焙烧反应吉布斯自由能.矿石中各晶相(wpi)的质量组成如式(1)所示, 矿石脱水率(结晶水)如式(2)所示, 氧化铝实际溶出率如式(3)所示.

| (1) |

| (2) |

| (3) |

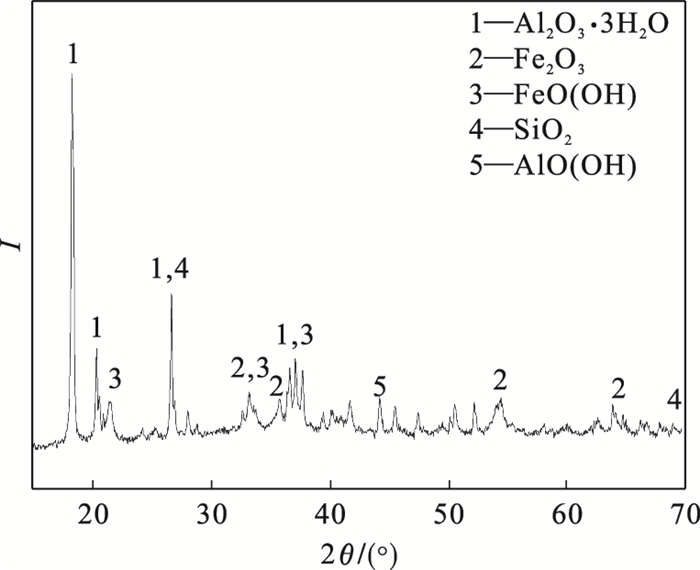

2 结果与讨论2.1 铝土矿特征分析实验所用铝土矿为脱除自由水后的国外某三水铝石矿, 铝土矿XRD图谱如图 1所示, 其化学成分和物相组成如表 1和表 2所示.矿石主要物相组成为三水铝石(Al2O3 · 3H2O)、针铁矿(FeO(OH))、赤铁矿(Fe2O3)和石英(SiO2), 其中三水铝石和针铁矿的占比较高, 且矿石富含有机碳, 烧失量(LOI)为22.60 %, 说明矿石所带结晶水含量不低.

图 1(Fig. 1)

| 图 1 三水铝石矿XRD图谱Fig.1 XRD pattern of gibbsitic bauxite |

表 1(Table 1)

| 表 1 铝土矿主要化学成分(质量分数) Table 1 Chemical composition of bauxite ore (mass fraction) ? | ||||||||||||||||||||||||||||||||||||||||||

表 2(Table 2)

| 表 2 铝土矿物相组成(质量分数) Table 2 Mineralogical compositions of bauxite ore (mass fraction) ? | ||||||||||||||||||||||||||||||||||||||||

三水铝石矿粒度分布如图 2所示, 其粒度分布区间较广近似呈三峰分布, 平均粒径为139.8 μm.

图 2(Fig. 2)

| 图 2 三水铝石矿粒度分布曲线Fig.2 Distribution curves of particle size for gibbsite |

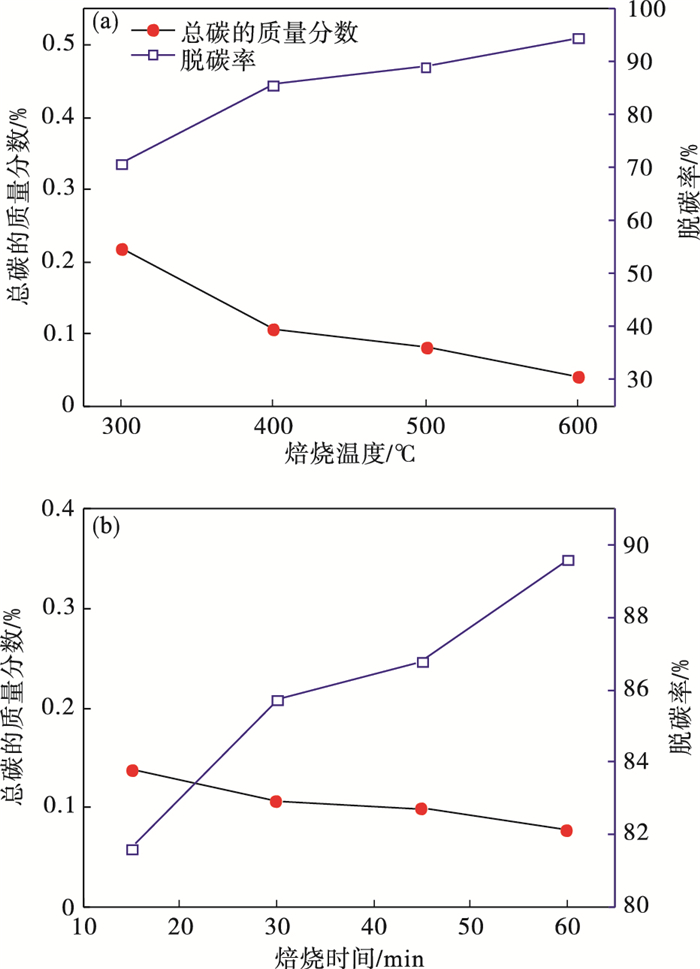

2.2 焙烧脱水脱碳焙烧时间为30 min时, 对三水铝石矿进行不同温度焙烧脱水脱碳实验.由图 3可知, 焙烧温度为400 ℃时, 矿石结晶水的质量分数为7.54 %, 脱水率为62.52 %.焙烧温度高于400 ℃时, 温度对矿石结晶水的质量分数与脱水率的影响逐渐减弱.不同焙烧条件下矿石脱碳结果如图 4所示.对焙烧矿各矿相所含结晶水的质量分数进行分析计算, 结果如表 3所示.

图 3(Fig. 3)

| 图 3 焙烧温度对矿石脱水的影响Fig.3 Effect of roasting temperature on the ore dehydration |

图 4(Fig. 4)

| 图 4 不同焙烧条件下矿石脱碳结果Fig.4 Decarburization results of the ore under different roasting conditions (a)—焙烧温度;(b)—焙烧时间. |

表 3(Table 3)

| 表 3 矿石焙烧前后各矿相中结晶水的质量分数及矿相结晶水与总结晶水的质量比(质量分数) Table 3 Mass fraction and relative ratio of crystalline water in each ore phase before and after roasting(mass fraction) ? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

由表 3可知, 随焙烧温度的升高, 焙烧矿中三水铝石结晶水的质量分数越来越少, 所占总结晶水的质量分数越来越低, 而针铁矿和一水软铝石结晶水的质量分数减少不明显, 所占总结晶水的比例越来越高.说明焙烧过程中, 矿石脱除的结晶水主要是三水铝石所带结晶水.

脱碳实验结果如图 4所示, 随焙烧温度的升高, 矿石脱碳率逐渐增加, 如图 4a所示.在焙烧温度为400 ℃时, 矿石中总碳的质量分数为0.11 %, 脱碳率高达85.73 %.焙烧温度500, 600 ℃矿石的脱碳效果略优于400 ℃.焙烧温度为400 ℃时, 不同焙烧时间对矿石脱碳的影响如图 4b所示.当焙烧时间为60 min时, 矿石中碳的质量分数降低至0.08 %, 与焙烧30 min脱碳效果相比差距不大.综合铝土矿焙烧温度能耗及焙烧矿的脱水脱碳效果, 选取焙烧温度400 ℃、焙烧时间30 min为最佳焙烧条件.

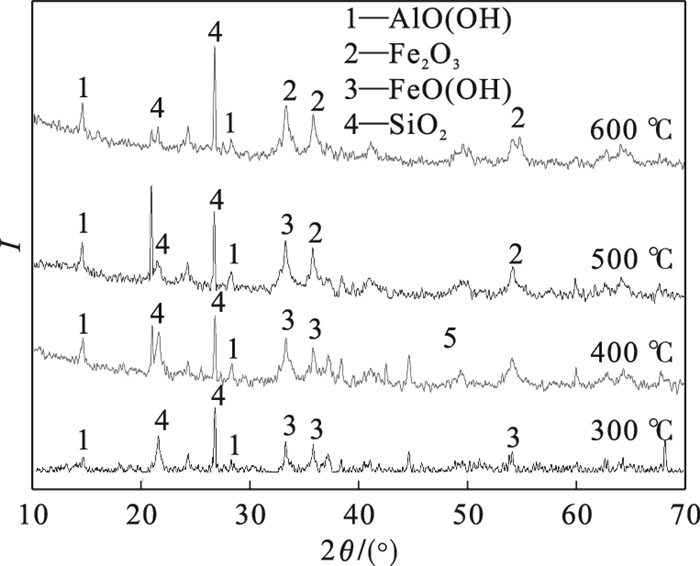

当焙烧时间30 min时,对不同焙烧温度下的三水铝石矿进行XRD分析, 如图 5所示.由图 5可知, 焙烧过程中铝土矿的物相发生转变, 随焙烧温度的升高, 三水铝石物相的衍射峰逐渐减弱, 一水软铝石物相的衍射峰逐渐增强.在焙烧温度为400 ℃时, 出现新物相赤铁矿的衍射峰, 且随焙烧温度的升高赤铁矿衍射峰强度逐渐增强, 说明提高焙烧温度有利于针铁矿向赤铁矿转化.对焙烧矿XRD进行计算分析, 结果如表 4所示.由表 4可知, 当焙烧温度在300~400 ℃时, 三水铝石的结晶度逐渐降低, 点阵常数a, b, c和晶面间距没有产生显著变化.当焙烧温度为500 ℃时, 焙烧矿三水铝石相点阵常数a, b, c明显向一水软铝石相(AlO(OH))转变, 晶面间距随之增大, 印证了三水铝石开始向一水软铝石形核.

图 5(Fig. 5)

| 图 5 不同温度焙烧矿XRD图Fig.5 XRD patterns of roasted ore at different temperatures |

表 4(Table 4)

| 表 4 不同焙烧温度下矿石物相晶胞参数 Table 4 Lattice parameters of the ores at different roasting temperatures |

2.3 焙烧矿溶出性能2.3.1 焙烧温度对矿石溶出性能的影响焙烧时间30 min, 不同焙烧温度对矿石溶出性能的影响如图 6所示.溶出温度为145 ℃, 溶出时间为30 min, 苛碱质量浓度为170 g/L.由图 6可知, 当焙烧温度为300, 400 ℃时, 氧化铝的实际溶出率分别为82.13 %, 81.58 %, 均高于相同溶出条件下原矿80.51 % 的氧化铝溶出率.当焙烧温度为500, 600 ℃时, 氧化铝的溶出率分别为76.85 %, 75.27 %, 明显低于原矿氧化铝的溶出率.这是因为随焙烧温度的提高, 使三水铝石在较低温度脱水生成一水软铝石导致赤泥铝铁比上升, 从而降低氧化铝的溶出性能.

图 6(Fig. 6)

| 图 6 焙烧温度对焙烧矿溶出性能的影响Fig.6 Effect of roasting temperature on the digestion performance of roasted ore |

2.3.2 苛碱质量浓度对焙烧矿溶出性能的影响图 7为循环母液不同苛碱质量浓度对焙烧矿溶出性能的影响.溶出温度为145 ℃, 溶出时间为30 min.随苛碱质量浓度的升高, 氧化铝溶出率先上升后下降.在苛碱质量浓度为170 g/L时,氧化铝溶出率达到最大, 其中300 ℃焙烧矿氧化铝溶出率为82.13 %.当苛碱质量浓度增加时, 溶液中OH-离子浓度增加, 增加碱液与铝土矿的接触面积, 使氧化铝的溶出率增加.随苛碱质量浓度增加, 溶液黏度增大, 离子扩散速率下降, 氧化铝溶出率下降[13-14].

图 7(Fig. 7)

| 图 7 苛碱质量浓度对焙烧矿溶出性能的影响Fig.7 Effect of caustic concentration on the digestion performance of roasted ore |

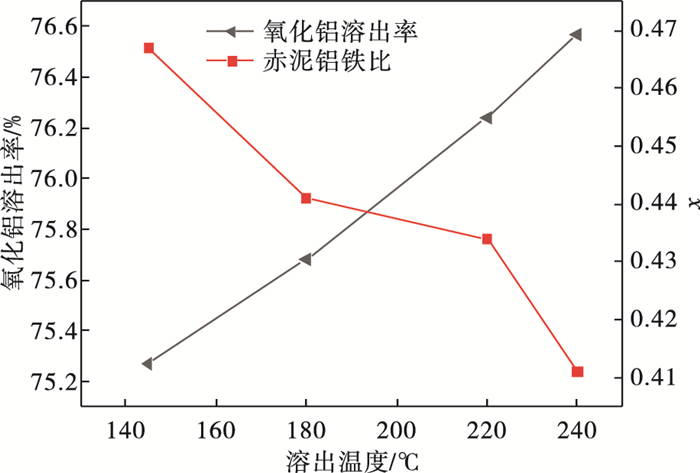

2.3.3 溶出温度对焙烧矿溶出性能的影响鉴于焙烧温度过高导致氧化铝的溶出性能下降, 结合图 5可知三水铝石矿相已向一水软铝石发生转变, 因此对焙烧温度600 ℃、焙烧时间30 min的三水铝石矿进行不同溶出温度实验.实验条件如下:溶出时间为30 min, 苛碱质量浓度为170 g/L, 溶出温度分别为145, 180, 220, 240 ℃, 溶出结果如图 8所示.由图 8可知, 溶出温度由145 ℃升高至240 ℃时, 焙烧矿氧化铝溶出率略微增加, 由75.27 % 提升至76.57 %.虽然温度升高能够使液固反应过程中传质过程加快, 但不能有效改善焙烧矿氧化铝的溶出性能[15].

图 8(Fig. 8)

| 图 8 溶出温度对焙烧矿溶出性能的影响Fig.8 Effect of digestion temperature on the digestion performance of roasted ore |

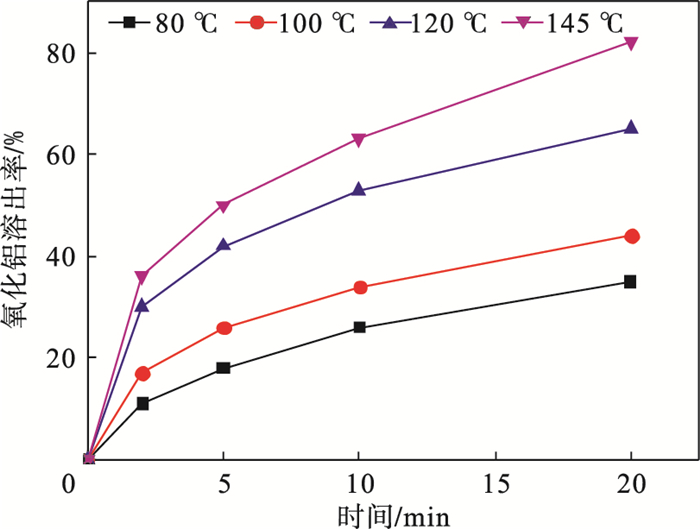

2.3.4 溶出时间对焙烧矿溶出性能的影响在焙烧温度400 ℃、焙烧时间30 min条件下焙烧矿进行不同温度和时间的溶出实验, 实验条件如下:溶出温度分别为80, 100, 120, 145 ℃, 溶出时间分别为2, 5, 10, 20 min, 苛碱质量浓度为170 g/L.由图 9可知, 随溶出时间的延长氧化铝溶出率逐渐增加, 理论上只要溶出时间足够, 溶出温度达到反应所需温度, 矿石中的氧化铝就能完全溶出.当溶出温度为145 ℃, 溶出时间由2~20 min时, 氧化铝溶出率由37.31 % 提升至82.17 %, 溶出效果显著改善.

图 9(Fig. 9)

| 图 9 不同溶出时间下矿石溶出结果Fig.9 Digestion results of ores at different digestion time |

2.4 焙烧矿溶出动力学由实验结果可知, 焙烧后的三水铝石矿相及溶出性能均有所改变, 因此根据实验数据, 在最佳焙烧条件下,采用相关动力学模型对焙烧矿中的氧化铝进行溶出动力学计算.铝土矿的氧化铝溶出过程符合未反应核收缩模型, 溶出过程分为外部扩散、内部扩散和界面化学反应三个步骤[16-17].根据式(4), 式(5)对氧化铝溶出过程的控制环节进行确定.

| (4) |

| (5) |

图 10(Fig. 10)

| 图 10 焙烧矿溶出速率与时间关系曲线Fig.10 Relationships of digestion rate and time for roasted ore (a)—1-(1-α)1/3;(b)—1-2/3α-(1-α)2/3. |

图 11(Fig. 11)

| 图 11 焙烧矿溶出过程阿仑尼乌斯方程曲线Fig.11 Arrhenius curves of the digestion of roasted ore |

2.5 焙烧机理研究图 12为不同温度焙烧矿溶出赤泥XRD衍射图谱.由图 12可知, 焙烧矿溶出赤泥主要物相组成为针铁矿和石英, 同时还发现一水软铝石衍射峰, 说明三水铝石经低温焙烧后向一水软铝石转化, 且未能有效溶出.随焙烧温度的升高, 溶出赤泥的针铁矿逐渐转化为赤铁矿, 这与焙烧矿XRD图谱转化情况一致[19].

图 12(Fig. 12)

| 图 12 不同焙烧温度焙烧矿溶出赤泥XRD图谱Fig.12 XRD patterns of red mud digested from roasted ore at different roasting temperatures |

三水铝石矿、焙烧矿和焙烧矿溶出赤泥形貌如图 13所示, 由图 13可知, 三水铝石原矿颗粒较大结构较为致密, 呈不规则的块状形态, 且表面有更加细小的颗粒聚集.三水铝石矿在经过焙烧后, 由于脱水导致颗粒表面形成不同程度的裂纹和空隙, 同时裂纹和空隙的存在增加了矿石与苛碱的接触面积, 促进了氧化铝的溶出反应[20].焙烧温度400 ℃下的矿石溶出赤泥多呈片层状及块状, 而焙烧温度600 ℃下的矿石溶出赤泥则柱状形态居多, 且原子团簇较为明显.可见提升焙烧温度不仅会使三水铝石矿物相微观结构改变, 也会让溶出赤泥的微观形态随之转变.

图 13(Fig. 13)

| 图 13 矿石及赤泥SEM照片Fig.13 SEM images of ore and red mud (a)—三水铝石原矿;(b)—焙烧矿;(c)—赤泥(焙烧温度400 ℃);(d)—赤泥(焙烧温度600 ℃). |

三水铝石矿在焙烧过程可能发生的化学反应如式(6)~(10)所示, 式(6)中CO为有机碳, 式(7)中M为金属离子.为验证反应发生的可能性, 通过HSC-Chemistry 6.0软件对式(6)~式(9)反应热力学条件进行分析,计算结果如图 14所示, 在焙烧温度为573~873 K时, 焙烧有关反应吉布斯自由能几乎均为负值, 说明这些反应均可发生, 并且根据各个反应吉布斯自由能数值的不同, 说明三水铝石低温焙烧脱碳过程发生的是脱除有机碳反应, 具体为腐殖质燃烧反应;由于低温焙烧条件下无机碳酸盐还未达到分解温度, 因此式(7)基本不发生反应.脱水过程主要发生式(8)和式(9)的反应, 其中式(8)为三水铝石脱除结晶水并向一水软铝石转化反应, 式(9)为针铁矿脱除结晶水并转化为赤铁矿;由于研究所用的三水铝石几乎不存在高岭石, 因此不涉及式(10)反应.

| (6) |

| (7) |

| (8) |

| (9) |

| (10) |

| 图 14 不同温度有关焙烧反应吉布斯自由能变化曲线Fig.14 Change curves of Gibbs free energy of calcination reaction at different temperatures |

3 结论1) 三水铝石矿经过低温焙烧预处理后, 脱水脱碳效果明显, 焙烧矿中碳的质量分数达到我国氧化铝工业生产的要求.最佳脱除条件为温度400 ℃, 时间30 min, 矿石中碳的质量分数已低至0.11 %, 脱碳率为85.73 %;结晶水的质量分数低至7.54 %, 结晶水脱除率为62.52 %.

2) 焙烧矿最佳溶出条件为溶出温度145 ℃、溶出时间30 min、循环母液苛碱质量浓度为170 g/L, 在此条件下氧化铝实际溶出率为81.51 %, 高于原矿的氧化铝实际溶出率.

3) 低温焙烧会改变铝土矿的微观结构和物相结构;焙烧温度400 ℃时针铁矿向赤铁矿转变, 500 ℃时三水铝石转变为一水软铝石.动力学分析结果表明焙烧矿在氧化铝溶出过程中主要受内扩散控制, 表观活化能为42.71 kJ/mol, 溶出动力学方程为lnk=-5.135 08T-1+7.305 07.

参考文献

| [1] | 佘欣未, 蒋显全, 谭小东, 等. 中国铝产业的发展现状及展望[J]. 中国有色金属学报, 2020, 30(4): 709-718. (She Xin-wei, Jiang Xian-quan, Tan Xiao-dong, et al. Status and prospect for aluminum industrial development in China[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(4): 709-718.) |

| [2] | 邓运来, 张新明. 铝及铝合金材料进展[J]. 中国有色金属学报, 2019, 29(9): 2115-2141. (Deng Yun-lai, Zhang Xin-ming. Development of aluminium and aluminium alloy[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(9): 2115-2141. DOI:10.19476/j.ysxb.1004.0609.2019.09.14) |

| [3] | 武世鹏, 潘晓林, 吴鸿飞, 等. 碳酸盐在铝土矿溶出过程中的脱除行为[J]. 东北大学学报(自然科学版), 2022, 43(1): 43-49. (Wu Shi-peng, Pan Xiao-lin, Wu Hong-fei, et al. Remove behavior of carbonate during bauxite digestion process[J]. Journal of Northeastern University (Natural Science), 2022, 43(1): 43-49.) |

| [4] | 高天航, 田佳, 李宜军. 我国铝土矿运输格局及发展趋势[J]. 综合运输, 2021, 43(2): 26-30. (Gao Tian-hang, Tian Jia, Li Yi-jun. On the transportation pattern and development trend of bauxite in China[J]. China Transportation Review, 2021, 43(2): 26-30.) |

| [5] | 潘晓林, 吴艳, 蒋涛, 等. 乙酸盐对拜耳法脱硅产物析出行为的影响[J]. 东北大学学报(自然科学版), 2018, 39(9): 1262-1265, 1320. (Pan Xiao-lin, Wu Yan, Jiang Tao, et al. Effect of acetate on precipitation behavior of desilication products during Bayer process[J]. Journal of Northeastern University (Natural Science), 2018, 39(9): 1262-1265, 1320.) |

| [6] | Machold T, Laird D W, Rowen C C, et al. Decomposition of Bayer process organics: phenolates, polyalcohols, and additional carboxylates[J]. Hydrometallurgy, 2011, 107(3): 68-73. |

| [7] | Greg P, Joanne L. Organic compounds in the processing of lateritic bauxites to alumina[J]. Hydrometallurgy, 2010, 105(1): 1-29. |

| [8] | Wang Y, Gao B Y, Xu X M, et al. The effect of total hardness and ionic strength on the coagulation performance and kinetics of aluminum salts to remove humic acid[J]. Chemical Engineering Journal, 2010, 160(1): 150-156. |

| [9] | Wang M, Hu H P, Liu J W. Negative effects of dissolved organic compounds on settling performance of goethite in Bayer red mud[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(2): 429-439. |

| [10] | Baker A R, Greenaway A M, Ingram C W. A microwave digestion-based determination of low molecular weight organic acids in Bayer process liquor[J]. Talanta, 1995, 42(10): 1355-1360. |

| [11] | 陈文汨, 陈学刚. 焙烧氧化法在去除拜耳法有机物中的应用(上)[J]. 轻金属, 2008(8): 10-12. (Chen Wen-mi, Chen Xue-gang. The application of calcination oxidation on organics removal in Bayer process(Part A)[J]. Light Metals, 2008(8): 10-12.) |

| [12] | 程亮, 张保林, 徐丽, 等. 腐殖酸热分解动力学[J]. 化工学报, 2014(9): 3470-3478. (Cheng Liang, Zhang Bao-lin, Xu Li, et al. Thermal decomposition kinetics of humic acid[J]. The Chemical Industry and Engineering Society of China, 2014(9): 3470-3478.) |

| [13] | 匡敬忠, 邱廷省, 施芳. 热处理对高岭石结构转变及活性的影响[J]. 中国有色金属学报, 2012, 22(1): 258-264. (Kuang Jing-zhong, Qiu Ting-sheng, Shi Fang. Effect of heat treatment on structure transformation and activities of kaolinite[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(1): 258-264.) |

| [14] | Yang H B, Pan X L, Yu H Y, et al. Dissolution kinetics and mechanism of gibbsitic bauxite and pure gibbsite in sodium hydroxide solution under atmospheric pressure[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(12): 4151-4159. |

| [15] | Li X B, Zhou Z Y, Wang Y L, et al. Enrichment and separation of iron minerals in gibbsitic bauxite residue based on reductive Bayer digestion[J]. Transactions of Nonferrous Metals Society of China, 2020, 30(7): 1980-1990. |

| [16] | 高振昕, 贺中央, 郑小平, 等. 拜尔法三水铝石受热相变的形貌特征[J]. 硅酸盐学报, 2008(sup1): 117-123. (Gao Zhen-xin, He Zhong-yang, Zheng Xiao-ping, et al. Phase transformation and morphology of Bayer-gibbsite during heating[J]. Journal of the Chinese Ceramic Society, 2008(sup1): 117-123.) |

| [17] | Zhu X B, Li W, Guan X M. An active dealkalization of red mud with roasting and water leaching[J]. Journal of Hazardous Materials, 2015, 286: 85-91. |

| [18] | Li X B, Yu S W, Liu N, et al. Dissolution behavior of sodium titanate in sodium aluminate solutions at elevated temperatures[J]. Hydrometallurgy, 2014(147/148): 73-78. |

| [19] | 邹雪华, 陈天虎, 张萍, 等. 天然针铁矿热处理产物的结构特征[J]. 硅酸盐学报, 2013, 41(10): 1442-1446. (Zou Xue-hua, Chen Tian-hu, Zhang Ping, et al. Structural characteristic of natural goethite by thermal treatment[J]. Journal of the Chinese Ceramic Society, 2013, 41(10): 1442-1446.) |

| [20] | Addai-Mensah J. Interparticle forces, interfacial structure development and agglomeration of gibbsite particles in synthetic Bayer liquors[J]. Minerals Engineering, 1999, 12(6): 655-669. |

| [21] | 丁安平, 杨权平. 山西铝厂拜耳法系统碳酸钠的危害及排除措施[J]. 有色冶炼, 2000, 29(5): 10-14. (Ding An-ping, Yang Quan-ping. Harm of sodium carbonate in Bayer process system of Shanxi aluminum plant and its countermeasures[J]. Non-ferrous Smelting, 2000, 29(5): 10-14.) |

| [22] | 潘晓林, 蒋涛, 侯宪林, 等. 拜耳法过程水合铝硅酸钠析出活性研究[J]. 中国有色金属学报, 2017, 27(8): 1748-1755. (Pan Xiao-lin, Jiang Tao, Hou Xian-lin, et al. Precipitation activity of sodium aluminosilicate hydrate during the Bayer process[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(8): 1748-1755.) |

| [23] | 毕诗文, 于海燕, 杨毅宏, 等. 拜耳法生产氧化铝[M]. 北京: 冶金工业出版社, 2007: 127-128. (Bi Shi-wen, Yu Hai-yan, Yang Yi-hong, et al. Alumina production by Bayer process[M]. Beijing: Metallurgical Industry Press, 2007: 127-128.) |

| [24] | Pan X L, Yu H Y, Tu G F, et al. Effects of precipitation activity of desilication products (DSPs) on stability of sodium aluminate solution[J]. Hydrometallurgy, 2016, 165: 261-269. |