, 孙志礼, 郭凡逸, 王健

, 孙志礼, 郭凡逸, 王健 东北大学 机械工程与自动化学院, 辽宁 沈阳 110819

收稿日期:2022-06-11

作者简介:张胜男(1988-), 女, 辽宁铁岭人, 东北大学博士研究生;

孙志礼(1957-), 男, 山东巨野人, 东北大学教授, 博士生导师。

摘要:电化学腐蚀会在齿面上形成不含Fe的夹杂物, 夹杂物和Fe基体表面间的缝隙腐蚀可能成为点蚀的萌生位置, 由于润滑油的周期性压力作用, 缝隙不断扩大形成点蚀.不同润滑条件下的磨损和点蚀行为不同:在干摩擦条件下, 点蚀的发生率最低, 磨损最严重, 轮齿表面发生高温氧化腐蚀并在齿面上形成了一层氧化层;在油润滑条件下, 润滑油以油膜的形式黏附在齿面上, 点蚀的发生率和面积随润滑条件的改善而增加, 磨损程度随润滑条件的改善而减小.在干摩擦条件下齿面磨损为主要失效形式, 充分润滑条件下齿面点蚀变为主要失效形式.润滑油供给量减少时, 磨损深度最小值点会从节点位置向齿根方向发生偏移.

关键词:不同润滑条件齿面点蚀齿面磨损碳钢齿轮FZG齿轮试验

Study on Tooth Surface Wear and Pitting Corrosion of Carbon Steel Gears Under Different Lubrication Conditions

ZHANG Sheng-nan

, SUN Zhi-li, GUO Fan-yi, WANG Jian

, SUN Zhi-li, GUO Fan-yi, WANG Jian School of Mechanical Engineering & Automation, Northeastern University, Shenyang 110819, China

Corresponding author: ZHANG Sheng-nan, E-mail: zhangshengnanneu@163.com.

Abstract: The electrochemical corrosion will form Fe-free inclusions on the tooth surface, and the crevice corrosion between the inclusions and the surface of the Fe matrix may become the initiation position of pitting corrosion. Due to the periodic pressure of the lubricating oil, the crevices will continue to expand and form pitting corrosion. Under the condition of dry friction, the incidence of pitting corrosion is the lowest and the wear is the most serious. High temperature oxidation corrosion occurs on the tooth surface and an oxide layer is formed on the tooth surface. Under the condition of oil lubrication, the lubricating oil is adhered to the tooth surface in the form of oil film, the incidence and area of pitting corrosion increase with the improvement of lubrication conditions, and the wear degree decreases with the improvement of lubrication conditions. Under the condition of dry friction, tooth surface wear is the main failure mode, and under the sufficient lubrication condition, tooth surface pitting becomes the main failure mode. When the lubricating oil supply decreases, the minimum wear depth will shift from the node position to the tooth root direction.

Key words: different lubrication conditiontooth surface pittingtooth surface wearcarbon steel gearFZG gear test

齿面磨损和齿面点蚀是齿轮使用寿命的绝对影响因素, 因此对齿轮表面磨损和点蚀的研究受到了国内外****的长期关注.经过半个多世纪的快速发展, 针对不同工况、不同材料制成和不同加工方式获得的齿轮失效形式的研究逐渐深入和细化.啮合面之间有相对滑动, 必然会产生磨损, 对于正常运行的齿轮来说磨损是不可避免的[1].齿轮在啮合过程中齿面受到周期变化的接触应力, 点蚀受接触应力影响是最常见的齿轮故障之一[2].除了齿面磨损和齿面点蚀, 其他几种失效形式在齿轮正常运行条件下发生的必然性较低:发生轮齿折断的前提条件是过载、长期工作或偏载[3];发生齿面胶合的前提条件是重载和润滑不良[4], 导致齿面塑性变形的前提条件是齿轮材质较软、重载及频繁启动[5].

目前, 国内外****对齿面磨损的研究主要包括:磨损模型的数值仿真[6-7]、磨损特性的实验观测[8]、材料和加工方法对磨损性能的影响、磨损检测方法和评估手段等.考虑现实中齿轮受工作环境的影响, 润滑状态会有所不同, 研究了润滑油量对磨损量的影响.国内外****对齿面点蚀的研究主要包括:数值模型的建立[9]、点蚀失效的故障诊断[10]、齿面点蚀的试验研究[11]、点蚀对齿轮性能的影响[12]、不同工作环境下的齿面点蚀研究[13-15]以及提高抗点蚀性能的手段[16-17].由于在研究点蚀时忽略了润滑油供给条件对其产生的影响, 有必要研究润滑条件对齿面点蚀的影响.点蚀是裂纹逐渐扩展的结果[18-19], 为了阐明受损表面上的点蚀行为, 有必要研究裂纹的萌生机制.以前的研究都是从力学角度来分析点蚀的成因, Glode等[20]和Aslantas等[21]早期研究了裂纹的萌生是在与表面有一定距离的最大等效应力处, 为点蚀的萌生理论提供了一种可能性解释.从润滑的角度分析, 油膜会改变齿面间的接触关系和受力情况.润滑可按供油量分类为:充分润滑、少油润滑和干摩擦.在充分润滑条件下, 轮齿接触表面完全浸入润滑油中, 碳钢不会直接与大气接触;在润滑不足的情况下, 润滑油的量不足以在齿面上形成连续的润滑油膜;在干摩擦条件下, 齿面完全暴露在大气中, 没有润滑油的保护, 因此, 在这种条件下, 齿面点蚀的研究应考虑碳钢在大气中的点蚀行为[22-23]及温度对碳钢腐蚀的影响[24-25].

基于FZG齿轮试验, 研究了润滑条件对碳钢齿轮齿面磨损和点蚀行为的影响, 磨损量和点蚀大小分布是衡量齿轮失效的重要参数.在FZG试验机上对AISI 1045碳钢齿轮进行不同润滑条件的疲劳试验, 通过XRD和EDS图谱对试验后的轮齿表面的成分进行分析, 借助扫描电镜和三维形貌仪研究了润滑条件对点蚀面积和深度的影响, 三坐标测量仪测量试验前、后的齿廓以得到齿廓的磨损量.最后, 讨论了点蚀的萌生及润滑条件对表面成分、点蚀扩展和磨损深度的影响.

1 FZG齿轮失效试验考虑现实中齿轮的工作环境会有充分润滑、少油润滑、甚至干摩擦的极端状态, 为了更直观地研究润滑条件对齿面磨损和齿面点蚀的影响, 在FZG齿轮试验机上进行了不同润滑条件下的表面疲劳试验, 试验装置如图 1所示.FZG齿轮试验机为闭式动力循环系统, 能够为试验齿轮提供固定扭矩.主要组成包括:试验齿轮箱、连接轴、加载联轴器、扭矩测量联轴器、陪测齿轮箱等.陪测齿轮箱和试验齿轮箱通过轴连接, 连接轴上有加载联轴器, 将已知质量的载荷挂于负载联轴器的悬臂上以实现该试验机的扭矩施加.齿轮润滑站用于为试验齿轮提供不同流量的润滑油, 通过循环润滑的方式, 可以在齿轮副正常工作时控制润滑量, 从而达到不同程度的润滑效果.为了保证润滑油黏度的变化不会对试验结果产生干扰, 润滑站增加了温度调节装置, 根据润滑油正常黏度的温度范围设定润滑油的工作温度.温度传感器用于实时监测油箱中润滑油的温度.在连续冷却过程中, 当温度低于设定温度时, 润滑油将被实时加热以保持温度不变.考虑到试验精度和时间成本, 本次试验选用L-CKC220中负荷工业齿轮油(生产商:昆仑)作为试验齿轮润滑油, 主要参数如表 1所示, 可加速试验齿轮的失效, 且不影响试验精度.

图 1(Fig. 1)

| 图 1 工作原理图和试验台Fig.1 Working principle diagram and test bed (a)—工作原理图;(b)—试验台. |

表 1(Table 1)

| 表 1 L-CKC220主要参数 Table 1 Main parameters of L-CKC220 |

选用AISI 1045碳钢制造渐开线直齿轮, 齿轮参数如表 2所示.在制作齿轮之前, 齿轮粗加工操作中留有2~3 mm的余量, 首先在1 113 K下加热1 h, 然后水淬, 高温回火1 h.实验前对样品进行超声波清洗和干燥.

表 2(Table 2)

| 表 2 试验齿轮参数 Table 2 Test gear parameters |

使用3组每组7对齿轮:1#齿轮为干摩擦试验齿轮, 即先进行简单的浸油处理, 然后添加少量润滑油;2#齿轮为少油润滑试验齿轮, 即处于干摩擦和充分润滑的中间状态;3#齿轮为充分润滑试验齿轮, 即确保工作齿面完全浸入润滑油.根据预试验结果, 确定每次试验的润滑油流量.在充分润滑试验中, 齿轮采用浸没润滑, 充分润滑浸没深度设定为齿高的1.5倍左右.少油润滑试验采用循环润滑, 以控制润滑量为充分润滑的25%.通过试验对比, 充分润滑对应的循环润滑流量为1 100 mL/min, 少油润滑的流量为275 mL/min.在干摩擦试验中, 为了避免因直接接触摩擦热而产生的胶合, 添加了少量润滑油, 根据预试验结果, 流量为7 mL/min.

2 润滑条件对齿面磨损的影响轮齿的磨损深度是由试验前、后的齿廓上各点的坐标变化来确定的.由于参与啮合的齿廓上的各点在接触过程中受力大小不同, 而且受加工精度影响的表面微观形貌不规则, 其微观表面沿齿廓方向分布是高低不平的, 因此磨损深度并不相同.对于不同润滑条件下的磨损深度, 作用在齿面上的正压力及齿面间摩擦系数/润滑油剪切力会受润滑油量的影响发生变化, 导致在不同润滑条件下的磨损深度有所不同.

2.1 磨损深度的方向定义及计算方法齿轮磨损深度方向的定义准则直接影响磨损行为的判断, 研究将磨损深度定义为参与啮合齿廓上同一半径ri的坐标值变化量, 为周向磨损深度, 图 2中箭头方向即为磨损深度方向, si表示磨损前齿廓上的任一点, 坐标为(xi, yi), Si表示磨损后齿廓上与磨损前对应同一半径的点, 坐标为(Xi, Yi).下文中出现的磨损深度值均是由此种方法计算而得的.

图 2(Fig. 2)

| 图 2 磨损深度方向示意图Fig.2 Schematic diagram of wear depth direction |

磨损深度表达式为

| (1) |

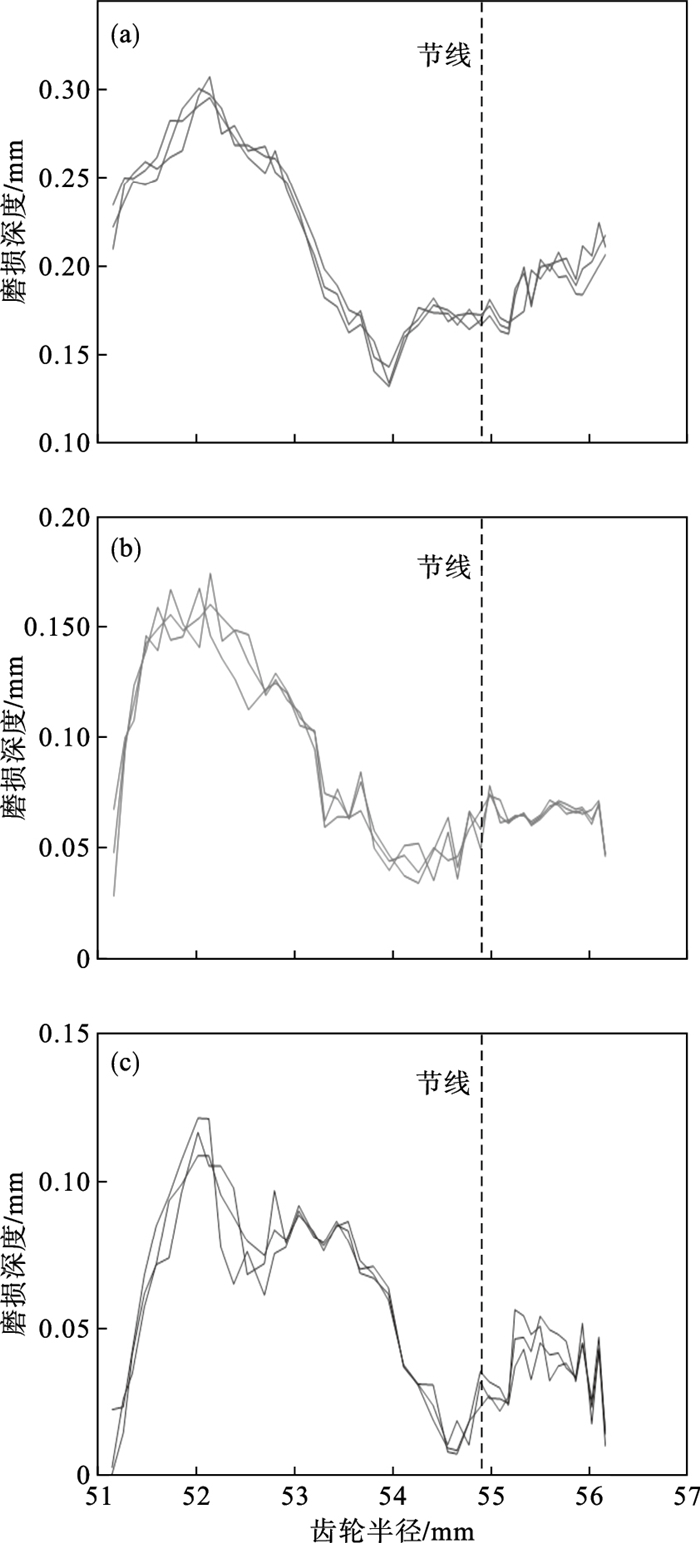

图 3(Fig. 3)

| 图 3 试验前、后齿面轮廓Fig.3 Pre-and post-test tooth profile (a)—干摩擦;(b)—少油润滑;(c)—充分润滑. |

图 4(Fig. 4)

| 图 4 不同润滑条件下的磨损深度Fig.4 Wear depth under different lubrication conditions (a)—干摩擦;(b)—少油润滑;(c)—充分润滑. |

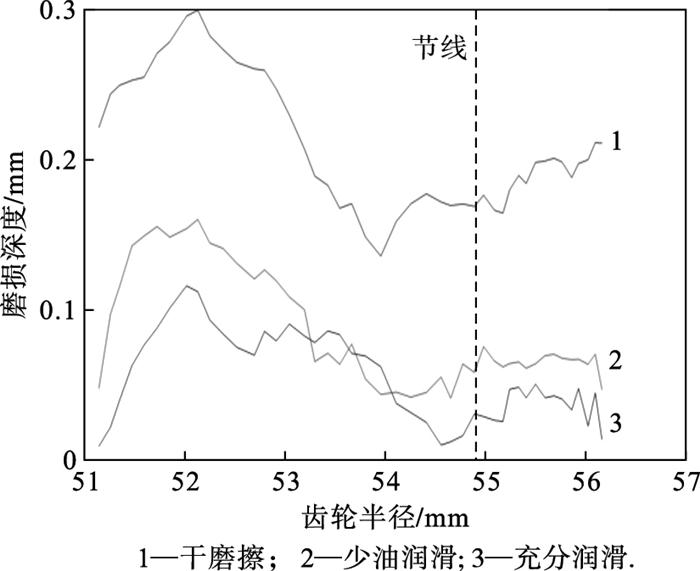

图 5(Fig. 5)

| 图 5 不同润滑条件下的平均磨损深度Fig.5 Average wear depth under different lubrication conditions |

齿面磨损深度对比结果说明, 润滑条件对齿面磨损行为有很大影响, 齿轮试验在充分润滑时齿廓上各点的磨损深度都很小, 少油润滑次之, 干摩擦条件下各点的磨损深度最大, 也就是说润滑条件越差齿面磨损越严重.润滑条件能够改变最小磨损深度的位置, 随润滑条件变差, 最小磨损深度的发生位置会从节点向齿根方向偏移.

3 齿面点蚀萌生的一种可能性点蚀的形成过程受到各种因素的影响, 例如:制造缺陷、齿面的物理损坏、表面或次表面的应力集中、润滑油中的杂质及相对齿面的划痕等都可能成为点蚀萌生的起始点.利用扫描电子显微镜观察和EDS分析试件表面的点蚀行为时发现, 电化学腐蚀会在齿面上形成不含Fe的夹杂物, 夹杂物和Fe基体表面间的缝隙腐蚀可能成为点蚀的萌生位置.

本研究所选齿轮的材料为45钢, 其化学成分如表 3所示.在每个大齿轮上选择一个轮齿来观察啮合面.在20 kV加速电压下进行扫描电子显微镜(SEM)观察和EDS分析.在扫描电子显微镜观察之前, 用去离子水冲洗样品并在N2气流中干燥.

表 3(Table 3)

| 表 3 试验齿轮化学成分(质量分数) Table 3 Chemical composition of test gear(mass fraction) ? | |||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.1 齿面夹杂物与点蚀的关系为了确定点蚀的形成与齿面夹杂物之间的关系, 研究了不同润滑条件下齿面典型点蚀坑的表面化学元素组成.图 6为充分润滑、少油润滑和干摩擦条件下齿面上典型点蚀坑的SEM图像和相应的EDS图, 箭头方向为相对滑动方向.在每个齿面上都可以观察到Fe的贫瘠区域, 将Fe的贫瘠区域定义为夹杂物, 通过与O元素相应区域的对比可以发现, 这些夹杂物大多为氧化物.可知, 夹杂物的形状不规则且大小不均, 随机分布在齿面上.

图 6(Fig. 6)

| 图 6 齿面上典型点蚀坑的SEM图像和相应的EDS图Fig.6 SEM images and corresponding EDS images of typical pitting pits on tooth surface (a)—充分润滑;(b)—少油润滑;(c)—干摩擦. |

在充分润滑条件下, 可以在一些点蚀的边缘观察到夹杂物(图 6a中的区域1, 2, 3, 4, 5), 但由于萌生点蚀的因素有多种, 因此并非所有的点蚀坑边缘都有夹杂物, 受夹杂物所在位置及受力情况等因素的影响, 并非所有夹杂物都会形成点蚀坑(区域5).在少油润滑条件下, 从图 6b可以看出, 与充分润滑呈相同规律.在干摩擦条件下, 夹杂物零星分布在受损齿面上(图 6c中区域2, 3, 4, 5), 由O的检测发现, 与其他润滑条件相比, O的质量分数明显增加, 表明齿面成分发生了变化.相对平坦的表面区域O的质量分数比相对粗糙的表面区域的高很多(图 6c中的区域1).干摩擦条件下齿面损伤主要是黏着和磨损, 当发生黏着失效时, 齿面上的材料会被接触的对方齿面带走.因此, 可以判断图 6c中的区域1是由于黏着和磨损而新生成的表面.

在充分润滑和少油润滑条件下, 齿面夹杂物对点蚀的萌生和分布存在影响, 夹杂物的存在会增加点蚀萌生的可能性;在干摩擦条件下, 夹杂物的分布和数量与齿面点蚀无关.

3.2 点蚀萌生机制齿面在润滑条件下的腐蚀机理如图 7所示, 齿面腐蚀可分为以下几个阶段:

图 7(Fig. 7)

| 图 7 齿面腐蚀机理简示Fig.7 Brief description of the tooth surface corrosion mechanism |

1) O2和H2O的混入:齿轮啮合时由于摩擦热的作用, 两齿面间的润滑油温度升高.润滑油温度越高, 表面的空气湿度越大, 导致溶解在润滑油中的水增加.混入润滑油中的O2和H2O会对齿面产生电化学腐蚀.理论上O2在水膜中呈均匀分布, 当轮齿表面发生电化学腐蚀时, 靠近轮齿表面区域的O2的质量浓度会减少, 导致O2在水膜中的分布形成了一定的浓度梯度, 促使O2向轮齿表面迁移.

2) Fe的活性溶解:45钢内部含有大量的铁原子, 当部分轮齿表面被水膜覆盖时, 轮齿内部的铁原子会发生活性溶解, 以游离铁离子的形式存在并依附在轮齿表面或存在于靠近齿面的区域.

3) Fe和O2在水膜中发生腐蚀反应:Fe和O2发生电化学腐蚀时, 水膜作为反应的电解质溶液, 齿面为阳极, 溶入水膜中的O2为阴极.阳极上的Fe失去电子并形成Fe2+, 阴极上的O2得到并形成OH-.反应式为

阳极:Fe→Fe2+,

阴极:O2+H2O→OH-,

总反应式:Fe2++OH-→FeO+H2O.

4) FeO的还原反应:Fe与O2反应所生成的FeO不断团聚且附着在齿面上, 部分FeO单独存在并脱离齿面, 随润滑油移动.团聚在齿面上的FeO含量不断增加, FeO会与材料中的还原性物质发生反应.反应式为

FeO+M→MO+Fe.

M代表还原性大于Fe的物质, MO在齿面逐渐团聚、成型, 成为不含Fe的夹杂物.腐蚀速率与水膜中O2的质量分数、环境及生成FeO的质量分数有关, Fe在水膜中靠近齿面区域的溶解量、O2在水膜中的质量分数、润滑油的温度、FeO在齿面的还原速率等共同影响腐蚀反应速率.摩擦热会使润滑油温度升高, 导致腐蚀反应的活化分子数量增加, 进而加快反应速率.

5) 点蚀萌生:Fe基体表面与夹杂物之间构成狭窄的缝隙, 缝隙内的有关物质的移动将会受到阻滞, 进而形成浓差电池, 产生缝隙腐蚀.当两齿面接触时, 受到垂直于齿面并指向齿轮内部的法向力.啮合过程使两齿面之间的润滑油受到挤压, 挤压后的润滑油由于自身的流动性, 会在表面寻找薄弱点进行填充, Fe基体表面与夹杂物之间的腐蚀缝隙便成为了突破口.

由于齿轮机构的工作特性, 润滑油对齿面产生脉冲冲击.润滑油不断挤入Fe基体和夹杂物之间的缝隙, 导致缝隙不断延伸和扩大.相互作用的齿面之间的运动包括相对滑动和滚动, 缝隙将沿法向作用力的方向和相对滑动的相反方向下向前延伸, 当缝隙延伸并扩展到一定长度和深度时, 缝隙中润滑油的不断增加会对被分割的轮齿表面产生向上的推力.随轮齿的周期性啮合, 被分割的部分基体将因脉动法向作用力的消失而失去力学平衡, 受到润滑油垂直于齿面并指向齿轮外部的推力.最后, 被分割的部分基体在润滑油的作用下从齿面被挤压出来.在以后的齿面接触中, 被分割的部分基体将沿着相对滑动的相反方向被撕裂, 掉落的部分将被润滑油带走形成铁屑, 并在齿面上形成凹坑.

由此可见, 点蚀萌生机制的理论分析和齿面夹杂物与点蚀关系的观察结果相吻合.以上结果表明, 电化学腐蚀会在齿面上形成不含Fe的夹杂物, 夹杂物和Fe基体表面间的缝隙腐蚀可能成为点蚀的萌生位置.

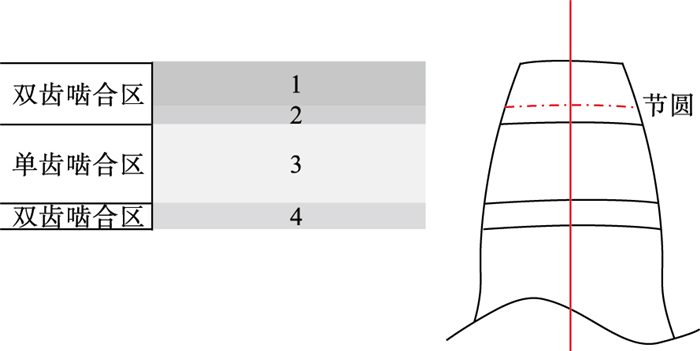

4 润滑条件对齿面点蚀的影响4.1 齿面点蚀统计齿面发生点蚀时, 点蚀坑不仅形态各异, 发生的位置也不尽相同.依据JB/T 5664标准, 可以用齿面点蚀面积与轮齿工作齿面面积的比率来衡量齿面的点蚀程度.为了方便研究不同区域的齿面点蚀行为, 将齿面按照关键研究对象分为几个研究区域, 然后进行点蚀面积与区域面积的比率计算, 以方便不同润滑条件下的同一区域的点蚀行为的相互比较.该方法只用于点蚀行为的比较, 不能用于失效判定. 点蚀面积与区域面积的比率为

| (2) |

| (3) |

图 8(Fig. 8)

| 图 8 点蚀统计中的区域划分Fig.8 Regional division in pitting statistics |

根据以上的区域划分和点蚀统计方法对试验后的齿轮齿面进行点蚀统计, 随后研究均是应用此方法进行计算.

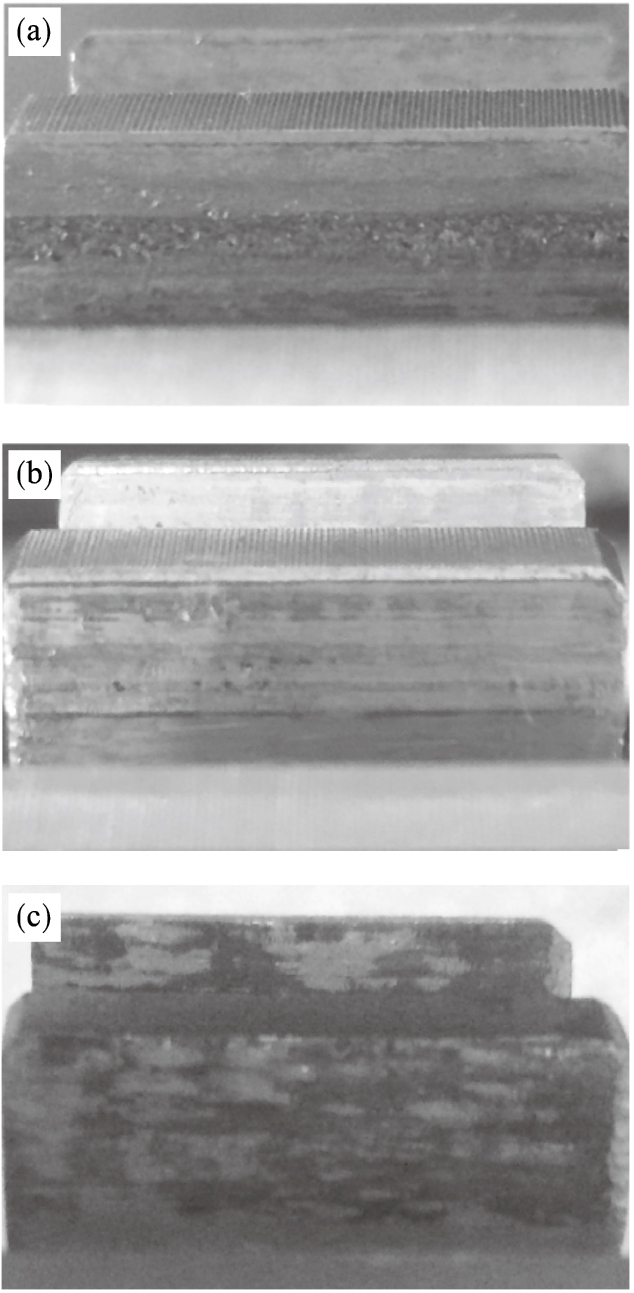

4.2 点蚀形貌及齿面氧化层不同润滑条件下的齿轮失效试验, 用三维轮廓仪测量样品的表面形貌, 根据齿面的不同状态分别选择2 566 μm×2 569 μm, 2 566 μm×2 569 μm和1 280 μm×1 281 μm区域进行三维轮廓成像.使用X射线衍射(Bruker D8)测定表面产物的相组成, 2θ范围为5°~90°.

在不同润滑条件下试验轮齿表面状况如图 9所示.在充分润滑条件下, 由于有充足的润滑油供给腐蚀缝隙, 因此充分润滑条件下的点蚀最严重, 且沿整个齿宽均匀分布, 齿面颜色基本没有变化,见图 9a.在润滑不足的情况下, 润滑油不能覆盖整个齿面, 部分腐蚀缝隙会避免润滑油的侵入, 点蚀范围明显缩小, 呈区域性分布, 齿面颜色变化不明显, 见图 9b.在干摩擦条件下, 未观察到明显的点蚀行为, 但受损齿面发生高温氧化腐蚀, 导致颜色发生明显变化,见图 9c.

图 9(Fig. 9)

| 图 9 不同润滑条件下的试验轮齿表面状态Fig.9 Surface condition of test gear teeth under different lubrication conditions (a)—充分润滑;(b)—少油润滑;(c)—干摩擦. |

试样的表面形貌如图 10所示, 在充分润滑条件下, 试样表面存在严重点蚀, 且多个点蚀叠加导致损伤直径达1 mm, 如图 10a所示.在少油润滑条件下, 点蚀面积和数量都相对减小, 直径约为0.4 mm, 并且叠加在一起的概率很小,如图 10b所示.在干摩擦及相同的扫描电镜放大倍数下, 试样表面无明显点蚀, 但表面较粗糙,如图 10c所示.三维形貌测量表明, 在充分润滑条件下, 典型的凹坑深度达到245 μm, 比少油润滑条件下的130 μm严重.

图 10(Fig. 10)

| 图 10 轮齿表面形貌Fig.10 Tooth surface morphology (a)—充分润滑;(b)—少油润滑;(c)—干摩擦. |

不同润滑条件下表面疲劳试验后试样表面形成的氧化层的XRD分析如图 11所示.曲线1, 2, 3分别为干摩擦、少油润滑和充分润滑条件下的测量结果.在干摩擦条件下, 样品表面发现FeO, 其他两个样品表面未检测到FeO.少油润滑时, 表面也有可能存在FeO, 但其含量低于XRD的检测限.以上结果表明, 在有润滑的条件下, 润滑油将齿面与空气隔离, 并能带走齿轮接触产生的热量, 对齿面起到保护作用.在干摩擦条件下, 轮齿表面不受润滑油保护, 齿轮接触产生摩擦热导致表面温度迅速升高并发生氧化腐蚀.

图 11(Fig. 11)

| 图 11 轮齿表面XRD分析Fig.11 XRD analysis of gear tooth surface |

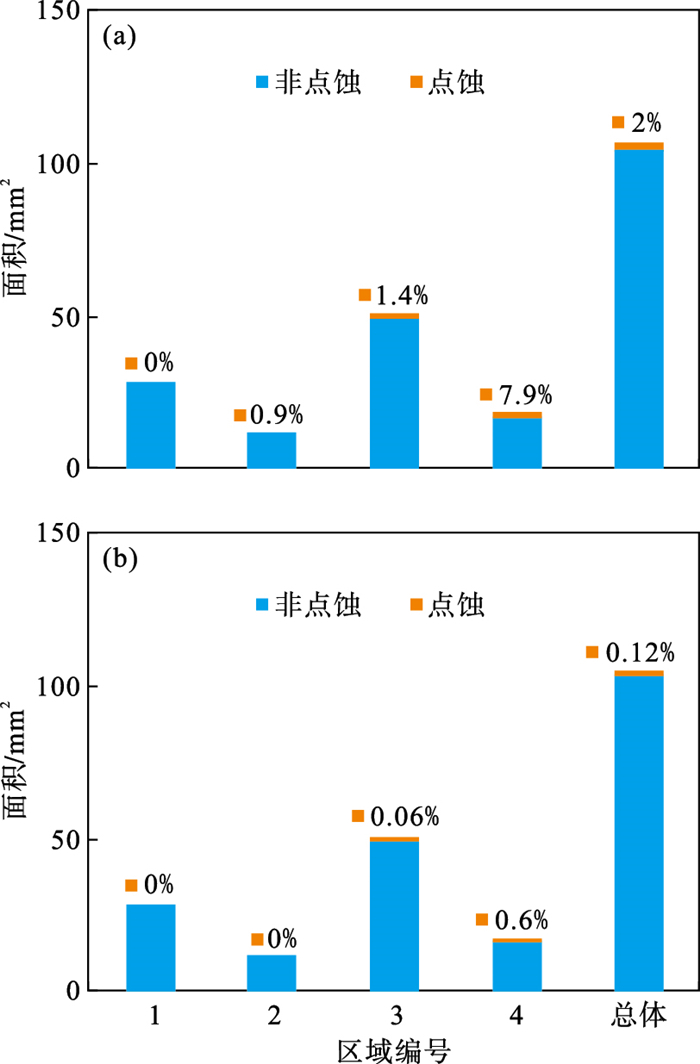

4.3 润滑条件对齿面点蚀的影响通过对齿面点蚀的观察和测量发现, 点蚀凹坑的形状和尺寸不固定, 但其发生位置具有一定的规律性.忽略了由于齿轮轴的对准误差和传动精度存在差异对同种润滑条件下的齿面点蚀分布的影响.选择大齿轮作为观测对象, 通过对试验后齿轮进行观察和随机齿面点蚀统计, 发现每组的7个大齿轮具有相似的点蚀分布规律, 点蚀数量和面积相近.因此, 在每种润滑条件下随机选择3个大齿轮作为测试对象, 每个齿轮上随机选择相差120°的3个轮齿进行测量.按照4.1节所述方法进行点蚀统计, 并对各齿轮的计算结果按照区域取平均值.统计结果如图 12所示, 横坐标表示区域编号, 纵坐标表示区域面积中的点蚀面积和非点蚀面积的占比关系.从图中可以看出:充分润滑条件下的点蚀分布在区域2、区域3和区域4内, 而且点蚀大部分集中在双对齿啮合区域4内;少油润滑条件下的点蚀分布在区域3和区域4内, 同样在双对齿啮合区域4内的点蚀面积最大.充分润滑和少油润滑条件下的点蚀面积与轮齿工作齿面面积的比率分别为1.99%, 0.12%, 充分润滑条件下的点蚀面积远大于少油润滑条件下的点蚀面积.随润滑条件的改善, 平均点蚀数量显著增加, 点蚀深度随润滑油的减少而减小.由于干摩擦条件下没有润滑油的作用, 齿面上腐蚀缝隙不能延伸和扩大.

图 12(Fig. 12)

| 图 12 充分润滑和少油润滑下的点蚀面积统计Fig.12 Statistics of pitting area under full lubrication and insufficient lubrication (a)—充分润滑;(b)—少油润滑. |

由以上研究结果可知, 润滑油的用量会导致表面点蚀行为的差异.在充分润滑条件下, 润滑油将在齿面上形成连续油膜, 当两个齿轮接触时齿面间的油膜厚度大, 夹杂物与Fe基体之间的腐蚀缝隙不断被润滑油填充扩展, 因此点蚀深度和面积相对较大.在润滑不足的情况下, 齿面间的油膜厚度不如充分润滑时的大, 且不能形成连续油膜, 因此当2个齿轮接触时齿面间挤压的油量较少, 甚至在某些接触部位没有润滑油, 导致夹杂物周围被润滑油侵入的概率大大降低, 甚至即使已形成缝隙, 也会因润滑油挤压能力减弱而不再继续扩大.因此, 少油润滑条件下的点蚀面积和深度均小于充分润滑条件下的点蚀面积和深度.在干摩擦条件下, 齿面形成一层氧化膜, 没有润滑油侵入夹杂物与Fe基体之间的腐蚀缝隙, 磨损成为主要失效形式, 夹杂物的分布和数量与齿面点蚀无关.

5 结论1) 在不同润滑条件下, 最小磨损深度位置均从节点向齿根方向发生了偏移.

2) 电化学腐蚀会在齿面上形成不含Fe的夹杂物, 夹杂物和Fe基体表面间的缝隙腐蚀可能成为点蚀的萌生位置.

3) 充分润滑和少油润滑条件下的点蚀面积与轮齿工作齿面面积的比率分别为1.99%, 0.12%.可见润滑条件越好, 点蚀面积越大且数量越多.

4) 在干摩擦条件下, 试件轮齿表面发现FeO, 夹杂物的分布和数量与齿面点蚀无关.

参考文献

| [1] | 王淑仁, 闫玉涛, 丁津原. 渐开线直齿圆柱齿轮啮合磨损试验研究[J]. 东北大学学报(自然科学版), 2004, 25(2): 146-149. (Wang Shu-ren, Yan Yu-tao, Ding Jin-yuan. Experimental study on mesh-wear of involute spur gears[J]. Journal of Northeastern University (Natural Science), 2004, 25(2): 146-149.) |

| [2] | Qu Y, He M, Deutsch J, et al. Detection of pitting in gears using a deep sparse autoencoder[J]. Applied Sciences, 2017, 7(5): 515-521. DOI:10.3390/app7050515 |

| [3] | 白明远, 刘高远, 王大为. 发动机传动轴齿轮断裂失效分析[J]. 失效分析与预防, 2007, 2(3): 37-43. (Bai Ming-yuan, Liu Gao-yuan, Wang Da-wei. Fracture failure analysis of transmission shaft gear of an engine[J]. Failure Analysis and Prevention, 2007, 2(3): 37-43.) |

| [4] | Fatourehchi E, Shahmohamadi H, Mohammadpour M, et al. Thermal analysis of an oil jet-dry sump transmission gear under mixed-elastohydrodynamic conditions[J]. Journal of Tribology, 2018, 140(5): 051502. DOI:10.1115/1.4039567 |

| [5] | Reagor C, Mcpherson D. Assessing the role of plastic deformation in gear-health monitoring by precision measurement of failed gears[J]. Mechanical Systems & Signal Processing, 2007, 21(1): 177-192. |

| [6] | Archard J. Contact and rubbing of flat surfaces[J]. Journal of Applied Physics, 1953, 24: 981-988. DOI:10.1063/1.1721448 |

| [7] | 石崟, 尹华川, 李俊阳, 等. 谐波减速器摩擦特性建模及参数辨识[J]. 东北大学学报(自然科学版), 2022, 43(1): 89-96. (Shi Yin, Yin Hua-chuan, Li Jun-yang, et al. Modeling and parameter identification of friction characteristics of harmonic reducer[J]. Journal of Northeastern University (Natural Science), 2022, 43(1): 89-96.) |

| [8] | Dhanasekaran S, Gnanamoorthy R. Gear tooth wear in sintered spur gears under dry running conditions[J]. Wear, 2008, 265(1/2): 81-87. |

| [9] | 溥江, 赵鑫, 张秀华. 基于矩阵方程的齿轮点蚀发生与扩展模拟[J]. 组合机床与自动化加工技术, 2021, 74-83. (Fu Jiang, Zhao Xin, Zhang Xiu-hua. Gear pitting erosion generation and extension simulation based on matrix equation[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2021, 74-83.) |

| [10] | 李嘉琳, 何巍华, 曲永志. PSO优化深度神经网络诊断齿轮早期点蚀故障[J]. 东北大学学报(自然科学版), 2019, 40(7): 974-979. (Li Jia-lin, He Wei-hua, Qu Yong-zhi. Diagnosis of gear early pitting faults using PSO optimized deep neural network[J]. Journal of Northeastern University (Natural Science), 2019, 40(7): 974-979.) |

| [11] | Moorthy V, Shaw B A. An observation on the initiation of micro-pitting damage in as-ground and coated gears during contact fatigue[J]. Wear, 2013, 297(1/2): 878-884. |

| [12] | 李超, 王优强, 王美术. 表面微点蚀对渐开线直齿圆柱齿轮弹流润滑的影响[J]. 润滑与密封, 2011, 36(6): 55-59. (Li Chao, Wang You-qiang, Wang Mei-shu. The influences of microscopic surface pitting on the thermal elastohydrodynamic lubrication on involute spur gear[J]. Lubrication and Sealing, 2011, 36(6): 55-59.) |

| [13] | 熊永强, 孙义忠, 张合超. 采用热弹流润滑理论数值计算的风电齿轮微点蚀承载能力分析[J]. 重庆大学学报(自然科学版), 2015, 38(1): 126-132. (Xiong Yong-qiang, Sun Yi-zhong, Zhang He-chao. Calculation of micro-pitting load capacity of gears for wind power based on elastohydrodynamic lubrication contact theory[J]. Journal of Chongqing University(Natural Science Edition), 2015, 38(1): 126-132.) |

| [14] | Sekercioglu T, Kovan V. Pitting failure of truck spiral bevel gear[J]. Engineering Failure Analysis, 2007, 14(4): 614-619. |

| [15] | 李秋泽, 王文静, 谌亮, 等. 高速动车组弧齿锥齿轮齿面疲劳点蚀失效分析[J]. 西南交通大学学报, 2016, 51(6): 1206-1213. (Li Qiu-ze, Wang Wen-jing, Chen Liang, et al. Fatigue pitting failure analysis of tooth surface of spiral bevel gear for EMU train[J]. Journal of Southwest Jiaotong University, 2016, 51(6): 1206-1213.) |

| [16] | Hayrettin D, Hüseyin M. A new method for preventing premature pitting formation on spur gears[J]. Engineering Fracture Mechanics, 2008, 75(15): 4431-4438. |

| [17] | 姚元鹏, 李小刚, 周康, 等. 硫-磷型抗磨剂对齿轮油抗微点蚀性能的影响[J]. 石油炼制与化工, 2018, 49(1): 70-73. (Yao Yuan-peng, Li Xiao-gang, Zhou Kang, et al. Influence of S-P type anti-wear agents on anti-micropitting[J]. Petroleum Processing and Petrochemicals, 2018, 49(1): 70-73.) |

| [18] | Glode? S, Ren Z, Ajdiga G. Computational modelling of the surface fatigue crack growth on gear teeth flanks[J]. Communications in Numerical Methods in Engineering, 2001, 17: 529-541. |

| [19] | Glode? S, Flaker J, Ren Z. A new model for the numerical determination of pitting resistance of gear teeth flanks[J]. Fatigue & Fracture of Engineering Materials & Structures, 2010, 20: 71-83. |

| [20] | Glode? S, Winter H, Stuwe H. A fracture mechanics model for the wear of gear flanks by pitting[J]. Wear, 1997, 208: 177-183. |

| [21] | Aslantas K, Tasgetiren S. A study of spur gear pitting formation and life prediction[J]. Wear, 2004, 257: 1167-1175. |

| [22] | Dkac D, Eg A, Fm E, et al. Investigation of artificial pit growth in carbon steel in highly alkaline solutions containing 0.5 M NaCl under oxic and anoxic condition[J]. Electrochimica Acta, 2019, 320: 134554. |

| [23] | Fan Y, Liu W, Li S, et al. Evolution of rust layers on carbon steel and weathering steel in high humidity and heat marine atmospheric corrosion[J]. Journal of Materials Science & Technology, 2020, 39: 190-199. |

| [24] | Liu Z, Fu P, Zhao J, et al. Corrosion and high-temperature tribological behavior of carbon steel claddings by additive manufacturing technology[J]. Surface & Coatings Technology, 2020, 384: 125325. |

| [25] | Xu X, Bai Z, Feng Y, et al. The influence of temperature on the corrosion resistance of 10# carbon steel for refinery heat exchanger tubes[J]. Applied Surface Science, 2013, 280: 641-645. |