, 毛勇

, 毛勇 东北大学 资源与土木工程学院, 辽宁 沈阳 110819

收稿日期:2022-04-07

基金项目:国家自然科学基金资助项目(51874073)。

作者简介:王泽红(1969-), 男, 山西永济人, 东北大学副教授, 硕士生导师。

摘要:采用批次湿式球磨试验, 系统研究了丙三醇和焦磷酸钠两种助磨剂对0.074~2 mm石英纯矿物磨矿动力学行为的影响.基于磨矿产品粒度分布特征, 建立了石英磨矿过程的m阶磨矿动力学模型, 分析了助磨剂的质量分数对石英单粒级的动力学参数和磨矿速度的影响规律.结果表明:石英磨矿过程符合m阶磨矿动力学模型, 随丙三醇和焦磷酸钠质量分数的增加, 动力学参数k先减小后增大, 动力学参数m先增大后减小, 助磨剂的质量分数为0.3%~0.5%时达到最大值;在相同磨矿条件下, 0.45~1 mm粒级的磨矿速度最大.

关键词:石英助磨剂粒度分布磨矿动力学参数磨矿速度

Effects of Grinding Aids Glycerol and Sodium Pyrophosphate on Kinetic Parameters of Quartz Grinding

WANG Ze-hong, TIAN Peng-cheng

, MAO Yong

, MAO Yong School of Resources & Civil Engineering, Northeastern University, Shenyang 110819, China

Corresponding author: TIAN Peng-cheng, E-mail: 842538326@qq.com.

Abstract: The effects of two grinding aids, glycerol and sodium pyrophosphate, on the grinding kinetic behavior of 0.074~2 mm quartz pure mineral in the material were systematically investigated by using batch wet ball milling experiments. Based on the grain size distribution characteristics of grinding products, m order grinding kinetic models of quartz in the grinding process were established. The influence of the amount of grinding aid on the kinetic parameters and grinding speed of quartz was analyzed. The results show that the quartz grinding process conformes to the m order grinding dynamics model.With the increase of the dosage of glycerol and sodium pyrophosphate, the kinetic parameter k decreases first and then increases, and the kinetic parameter m increases first and then decreases. The maximum value is reached when the dosage of grinding aids is 0.3%~0.5%. Under the same grinding conditions, the grinding speed of 0.45~1 mm particle size is the maximum.

Key words: quartzgrinding aidsparticle size distributionkinetic parameters of grindinggrinding speed

石英是地球表面分布最广泛的矿物之一, 是生产高纯石英的重要材料, 也是矿物加工过程中的主要脉石矿物[1-2].由于具有高硬度及稳定的化学性质, 石英在磨矿过程中会产生更多的能耗和钢耗[3-4].为节约能耗、降低磨矿钢耗、提高磨矿效率, 相关研究者一方面从物理化学角度探究影响磨矿过程的因素, 另一方面通过数学工具分析磨矿过程颗粒粒度及其组成的变化规律, 不断寻求改善磨矿工艺的有效手段.

应用助磨剂可在不增加任何设备、不改变现有生产流程的前提下, 显著提高磨矿效率, 增加磨机生产能力, 降低磨矿能耗和钢耗是当前粉磨工艺的重要研究课题[5].Veysel等[6]研究了胺和乙二醇助磨剂对水泥熟料研磨效率的影响, 得出助磨效果顺序为:三异丙醇胺(TIPA)>二甘醇(DEG)>二乙醇异丙醇胺(DEIPA)>乙二醇(EG), 粒级越窄, TIPA的助磨效果愈加明显.Serkan[7]通过粒度分析发现助磨剂三乙醇胺、乙二胺和水对方解石干磨过程的粒度减小均有积极作用, 在相同条件下, 甘油和乙二胺组合助磨剂对方解石粒度减小的贡献最大.Yang等[8]在锡石硫化物多金属矿石研磨中添加分子量为3×106和5×106的聚丙烯酰胺, 可知在产品粒度相同情况下, 与未加助磨剂时相比缩短了研磨时间, 这充分说明聚丙烯酰胺能够提高其研磨效率.

磨矿动力学是研究被磨物料磨碎速率与时间之间关系的一种数学模型.通过磨矿动力学研究物料粒度的减小规律, 计算磨机效率和生产率, 并对实际磨矿过程作出理论分析[9].有关磨矿动力学的研究较多, Yu等[10]在磨矿动力学的基础上结合线性叠加原理提出一种新的方法, 确定鞍山型铁矿石的最佳磨矿条件.Hansol等[11]结合磨机内颗粒行为的力学模型和磨矿动力学模型对球磨机粒度分布进行预测, 并得到较好效果.Marta等[12]利用磨矿动力学模型确定了磨矿时间和磨矿效率之间的关系, 得出研磨0~1 mm铜矿石的最佳磨矿介质为直径1 mm、长度10 mm的钢段.

在磨矿过程中加入助磨剂后, 磨矿动力学模型及其参数和磨矿速度会发生相应变化, 国内外已有相关****开展了助磨剂对磨矿动力学行为影响的试验研究.Heekyu等[13]通过分析聚丙烯酸对方解石磨矿动力学方程中粉碎系数k和磨矿过程消耗功率的影响, 发现添加助磨剂能够提高方解石的磨矿速度.黄勇等[14]研究了TEA, TIPA对水泥磨矿动力学模型的影响, 结果表明高掺量的TIPA助磨效果优于TEA.谢冬冬等[15]通过对磨矿动力学分析发现, 添加助磨剂乙酸铵和NM-3后氧化铁矿石的磨矿速度相对不添加助磨剂有明显提高.针对助磨剂对球磨过程中石英磨矿动力学特性的影响, 国内研究相对较少且不够深入.以石英纯矿物(中硬矿石的代表)为原料, 选择丙三醇和焦磷酸钠两种单一助磨剂进行磨矿试验, 分析了石英磨矿产品粒度, 针对不同粒级分别建立m阶磨矿动力学模型, 并分析了助磨剂丙三醇和焦磷酸钠不同质量分数的模型参数m, k和磨矿速度的变化规律, 对改善磨矿产品和有效助磨剂的选择具有理论指导意义.

1 磨矿动力学原理磨矿动力学是指物料的磨矿速率与磨矿时间之间的关系, 磨矿动力学方程是其重要的表达形式.假定粗粒级物料质量减少的速度与该瞬间磨机中未磨的粗粒级物料质量成正比, 可得到磨矿动力学的基本方程式为

| (1) |

参数k, m可表示为粒度d的函数:

| (2) |

| (3) |

对式(1)进行转化并对等号两边同时求双对数, 可得:

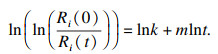

| (4) |

采用数学解析几何方法, 在所得拟合曲线上任意取两点1, 2, 可以得出参数k和m的表达式, 如式(5)、式(6)所示:

| (5) |

| (6) |

2 试验原料及设备2.1 试验原料为保证原料性质的稳定性、避免不同矿物之间的相互影响以及细粒物料对试验结果的影响, 试验物料采用粒度范围0.074~2 mm的石英砂纯矿物(市场购买).对试验原料筛分、混匀及缩分后进行X射线衍射分析及化学多元素分析, 结果如图 1和表 1所示.由图 1和表 1可知, 所用原料的主要矿物为石英, SiO2的质量分数高达98.58%, 其余矿物及元素的质量分数均很低, 石英的质量分数较高, 符合纯矿物试验要求.

图 1(Fig. 1)

| 图 1 石英试样XRD图谱Fig.1 XRD pattern of quartz specimen |

表 1(Table 1)

| 表 1 石英试样化学多元素分析结果 Table 1 Results of chemical multielement analysis of quartz samples |

2.2 试验助磨剂通过前期试验探索, 选用对改善石英粉磨效果较好且具有代表性的有机试剂丙三醇(质量分数≥98.0%, 天津北辰方正试剂厂)和无机试剂焦磷酸钠(质量分数≥99.0%, 天津瑞金特化学品有限公司)作为助磨剂使用, 二者均为分析纯.

2.3 试验设备及试验方法磨矿试验采用实验室型XMQ-Φ150×50 mm锥形球磨机(武汉探矿机械厂), 磨矿介质(钢球)充填率为45%, 磨机转速为112 r/min, 磨机容积为1 L, 料球比为0.75, 矿浆质量浓度为70%, 介质(钢球)尺寸及质量配比为m(φ30 mm)∶m(φ20 mm)∶m(φ15 mm)=2∶4∶4, 磨矿时间分别为1, 3, 5, 7, 10 min.

对原料进行粒度分析, 根据式(7)计算得出每次磨矿加入物料总质量为202.64 kg, 根据磨矿给料的总质量与原料中各粒级的含量配制磨机给料并充分混匀.试验时, 首先加入总水量的1/3, 再加入混匀物料与所需助磨剂的质量分数, 最后加入剩余水量;设定磨矿时间, 开启球磨机;磨矿结束后, 对磨矿产品进行湿筛, 筛后产品烘干、称量, 计算各粒级的质量分数, 进行磨矿动力学分析:

| (7) |

3 试验结果与讨论3.1 磨机给料预处理采用堆锥四分法对矿样进行混匀和缩分, 取适量代表性矿样进行粒度分析, 得到试验矿样的粒度特性曲线如图 2所示.为保证试验过程中每次加入磨机的物料粒度组成尽可能一致, 磨机给料根据试验矿样的粒度组成进行配制.方法如下:将试验矿样筛分为5个粒级, 即1~2 mm, 0.45~1 mm, 0.18~0.45 mm, 0.1~0.18 mm, 0.074~0.1 mm.

图 2(Fig. 2)

| 图 2 试验矿样粒度特性曲线Fig.2 Particle size characteristic curve of the test ore sample |

根据图 2可知, 对应粒级的质量分数分别为16.15%, 41.49%, 27.40%, 9.61%, 5.35%.

结合每次磨矿加入物料的总质量(202.64 g), 可得到批次磨矿加入石英各粒级的质量分别为32.73, 84.08, 55.52, 19.48, 10.84 g.

试验时, 分别按照上述质量称取各粒级物料, 然后充分混匀, 给入磨机.

3.2 未添加助磨剂时石英磨矿动力学方程及参数在未添加助磨剂时对石英进行磨矿试验, 表 2给出了不同磨矿时间所得磨矿产品的筛上累积产率.

表 2(Table 2)

| 表 2 不同磨矿时间磨矿产品的筛上累积产出率 Table 2 Cumulative yield undersize of grinding products at different grinding time ? | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

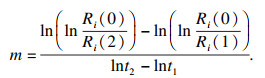

由表 2可知, 随磨矿时间的增加, 物料粒度逐渐变细, >0.074 mm粒级的筛上累积产率逐渐减小.在磨矿初期(t < 3 min), 粗粒级的质量分数减少很快且粗粒级筛上累积产率减小的速度大于较细粒级减小的速度;随磨矿时间的延长, 被磨物料的均匀性变好, 粗粒级的质量分数减少逐渐变慢且粗细粒级筛上累积产率的减小速度逐渐相近.图 3给出了不同粒级ln[ln(R0/Rt)]-lnt的关系.

图 3(Fig. 3)

| 图 3 石英磨矿产品中不同粒级ln[ln(R0/Rt)]-lnt的关系Fig.3 The relationship of different grain size ln[ln(R0/Rt)]-lnt in quartz grinding products |

由图 3可知, 各粒级磨矿时间的对数lnt与筛上累积相对产率的双对数ln[ln(R0/Rt)]呈线性关系, 结合式(4)可知该直线斜率表示磨矿动力学阶数m, 直线与纵坐标的截距表示常数lnk.因此利用图 3可求得未添加助磨剂条件下石英各粒级的磨矿动力学参数k, m值, 如表 3所示.

表 3(Table 3)

| 表 3 未添加助磨剂时k和m的值 Table 3 Values of k and m without grinding aid |

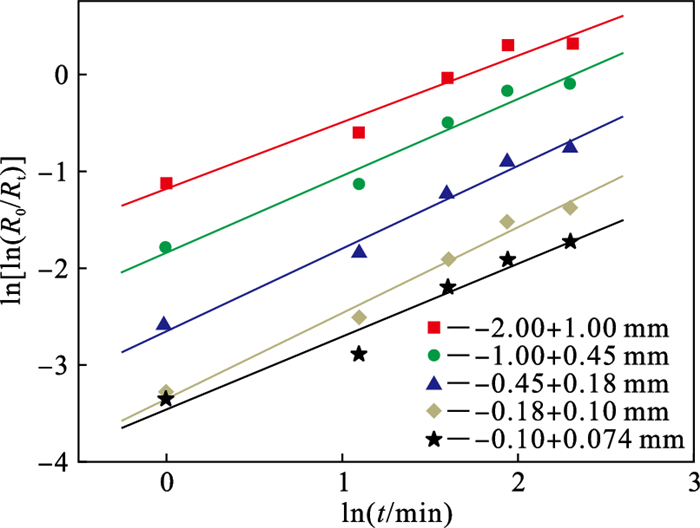

根据表 3的结果对式(2)和式(3)进行拟合, 参数k和m与粒度d的关系曲线如图 4所示.

图 4(Fig. 4)

| 图 4 参数k, m与粒度d的关系Fig.4 The relationship between k, m and grain size d |

由图 4可知, 参数k与粒度d的关系近似为指数函数关系, 参数m与粒度d的关系近似为对数函数关系, 因此, 拟合参数k, m的方程为k(d)=-0.012 3+0.318 1d0.799 3, m(d)=0.681 0-0.063 0lnd, 相关指数R2分别为0.999 4, 0.986 7;将k和m代入式(1)得到石英粒度在0.074~2 mm的m阶磨矿动力学方程式为

R=R0e(-0.012 3+0.318 1d0.799 3)·t(0.681 0-0.063 0lnd).

由图 4可知, 在未添加助磨剂时, 磨矿动力学参数k随石英物料粒度的减小而减小, 这是因为矿物粒度较粗时, 石英表面裂缝和表面粗糙度较大, 石英颗粒内部的裂纹及晶格缺陷较多, 导致强度较小, 可磨性较好.当矿物粒度变细后, 一方面颗粒内部裂纹及晶格缺陷减少, 另一方面石英表面层离子的极性发生变形, 表面结构产生无定形化, 表面能增加, 使得颗粒极易团聚而变得难磨[16-17].磨矿动力学参数m随石英物料粒度的减小而增大, 这符合矿物粒度均匀性随磨矿时间的增加而逐渐变好.石英粉磨的磨矿动力学参数k和m所表现出来的这些规律与何逵等[18]对钒钛磁铁矿的研究结果相似.

3.3 助磨剂对石英磨矿动力学参数的影响当添加不同用量(被磨石英的质量分数分别为0.1%, 0.3%, 0.5%, 0.7%)的丙三醇和焦磷酸钠后, 不同磨矿时间下磨矿产品的筛上累积产出率如表 4和表 5所示.

表 4(Table 4)

| 表 4 添加丙三醇后不同磨矿时间下磨矿产品的筛上累积产出率 Table 4 Cumulative yield of grinding products on screen after adding glycerol under different grinding time ? | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 5(Table 5)

| 表 5 添加焦磷酸钠后不同磨矿时间下磨矿产品的筛上累积产率 Table 5 Cumulative yield of grinding products on screen after adding sodium pyrophosphate under different grinding time ? | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

由表 4和表 5可知, 添加助磨剂丙三醇和焦磷酸钠后, 整体磨矿细度随时间的增加而增加, 仍符合磨矿的基本规律.采用与前述相同方法, 对添加助磨剂之后的磨矿动力学参数k和m进行求解, 结果如表 6和表 7所示.

表 6(Table 6)

| 表 6 添加丙三醇后不同粒级的k和m值 Table 6 k and m values of different fractions with glycerol | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 7(Table 7)

| 表 7 添加焦磷酸钠后不同粒级的k和m值 Table 7 k and m values of different fractions with sodium pyrophosphate | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

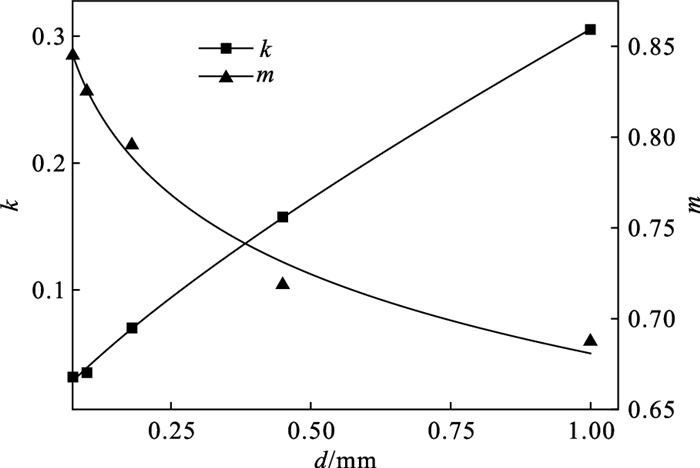

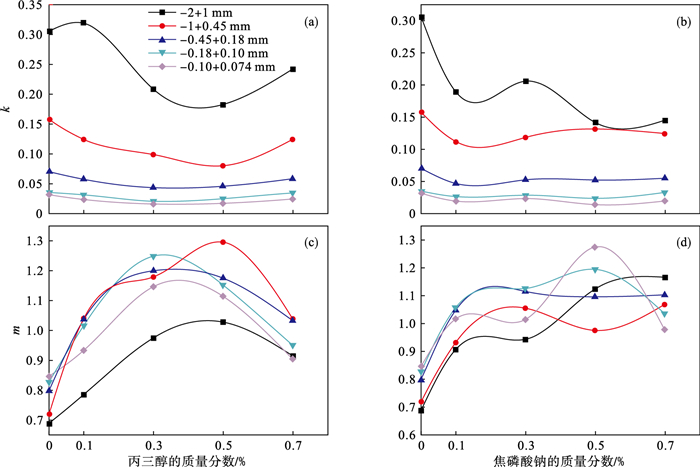

不同粒级的k, m随助磨剂用量的变化趋势如图 5所示.

图 5(Fig. 5)

| 图 5 石英各粒级的磨矿动力学参数k和m与丙三醇和焦磷酸钠质量分数的关系Fig.5 The relationship between the grinding kinetic parameters k and m of quartz and the mass fraction of glycerol and sodium pyrophosphate (a)—k与丙三醇的质量分数;(b)—k与焦磷酸钠的质量分数;(c)—m与丙三醇的质量分数; (d)—m与焦磷酸钠的质量分数. |

由图 5可知磨矿动力学参数k的变化规律:无论是否使用助磨剂, 助磨剂的用量如何, k均随物料粒度的减小而减小, >0.45 mm粒级物料的k明显大于-0.45 mm物料的k;磨矿过程中添加助磨剂降低了磨矿动力学参数k;助磨剂的质量分数对磨矿动力学参数k的影响基本相同, 即随助磨剂质量分数的增加, k先逐渐减小后逐渐增大, 当助磨剂的质量分数为0.3%~0.5%时, k达到最小值;助磨剂对粗粒级k的影响大于对细粒级k的影响, 这是由于k主要对磨矿初期起主要影响, 当磨矿进行一定时间后, 细粒级增加且粒级均匀性变好, k不再是影响磨矿的主要因素, 受到助磨剂的影响程度减小.

动力学参数m的变化规律:m随物料粒度的减小先逐渐增大, 达到最大后开始逐渐减小, 当物料粒度为0.1~0.45 mm时, m达到最大值;磨矿过程中添加助磨剂增大了磨矿动力学参数m;在忽略曲线微小波动下, 随助磨剂质量分数的增加, 石英各粒级m值呈先增大后减小的趋势, 当助磨剂的质量分数为0.3%~0.5%时达到最大值;在助磨剂焦磷酸钠的作用下, 0.45~1 mm粒级和0.074~0.1 mm粒级的m值变化趋势略有差别, 初步认为m值主要取决于物料的均匀性, 不同用量的助磨剂对物料均匀性作用程度的规律性误差较大.具体原因有待进一步的试验探究.

综上所述, 在忽略数据微小波动的情况下, 当助磨剂丙三醇和焦磷酸钠的质量分数在0.3%~0.5%范围内时, 石英各个粒级的磨矿动力学参数k最小、参数m达到最大, 且m增大的幅度明显大于k减小的幅度, 即ektm增大, e-ktm减小, 结合式(1)可知, 当磨矿时间t相同时, 磨矿产品中粗颗粒的质量分数减少, 说明试验所选择的两种助磨剂丙三醇和焦磷酸钠均对石英磨矿起到了促进效果.

3.4 助磨剂对石英磨矿速度的影响对式(1)求时间t的导数, 得到磨矿速度的表达式为

| (8) |

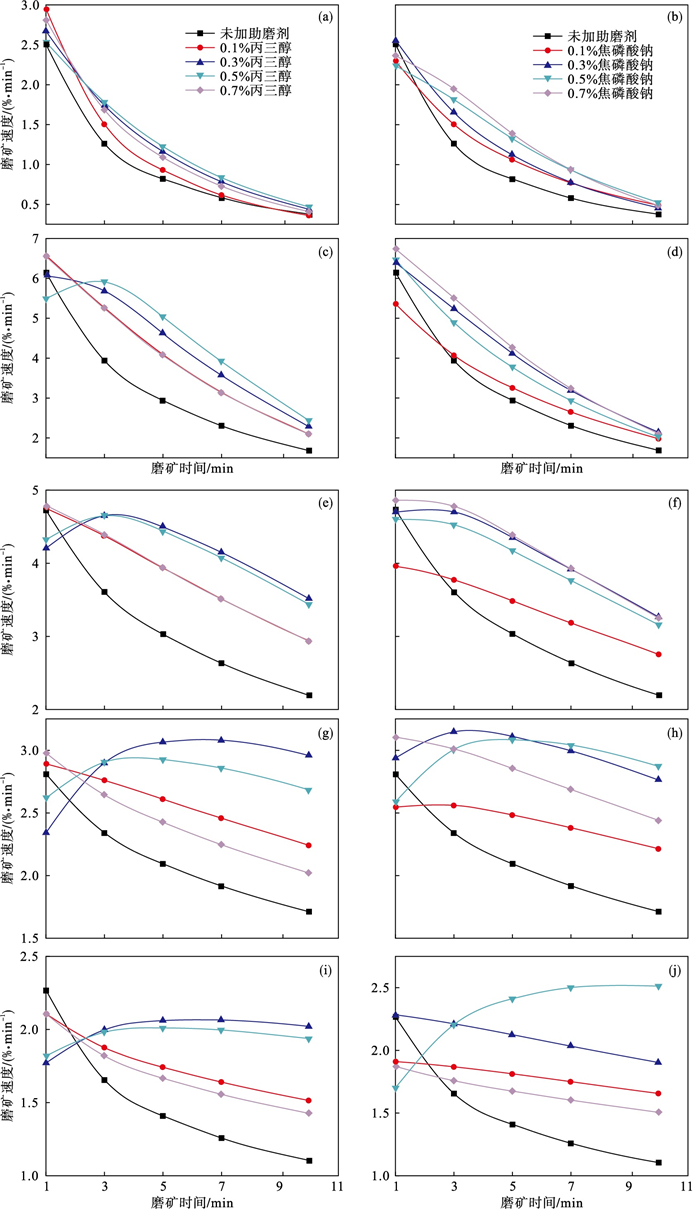

图 6(Fig. 6)

| 图 6 丙三醇和焦磷酸钠作用下石英各粒级的磨矿速度Fig.6 Grinding speed of quartz particles under the action of glycerol and sodium pyrophosphate (a), (b)—-2+1 mm粒级;(c), (d)—-1+0.45 mm粒级;(e), (f)—-0.45+0.18 mm粒级;(g), (h)—-0.18+0.1 mm粒级;(i), (j)—-0.1+0.074 mm粒级. |

由图 6可知, 当磨矿过程没有添加助磨剂时, 随磨矿时间的增加, 磨矿速度逐渐减小, 这符合磨矿规律[19]:随粗颗粒减少, 物料与介质碰撞的概率减小, 磨矿速度减小;另一方面, 随磨矿时间增加, 被磨物料的平均粒度逐渐减小, 均匀性增加, m增大, k减小, 磨矿速度减小.这是因为在磨矿初始阶段, 粗粒级的质量分数偏大, 颗粒中存在裂缝及缺陷较多[20-21], 表现为物料强度和硬度较小, 容易被磨碎, 磨矿速度较大;随着磨矿过程的进行, 颗粒变小, 其内部的裂缝和缺陷减少, 表现为颗粒的硬度和强度增大, 可磨性下降[22], 同时由于颗粒变小, 矿浆的黏度逐渐增大[23], 颗粒容易黏附在钢球上, 对下落钢球产生较大的缓冲作用, 削弱了钢球对固体颗粒的冲击力, 导致磨矿速度降低.添加助磨剂后, 随磨矿时间的增加磨矿速度整体变化趋势减小, 但相对未添加助磨剂的磨矿过程, 石英各粒级的磨矿速度有了明显提高, 随磨矿时间的增加, 细粒级石英的磨矿速度增量也越来越大.这是因为适量的助磨剂分子可以吸附在细颗粒表面, 一方面降低物料表面的硬度和强度或引起表面层晶格的位置迁移, 促进裂纹扩展, 使物料更易磨碎;另一方面降低了物料表面能和表面电荷, 减少了颗粒的团聚和糊球现象, 使矿浆流动性增强, 促进了颗粒的分散, 增加了颗粒与介质的接触概率, 同时增大了钢球下落的冲击力, 提高了磨矿速度.

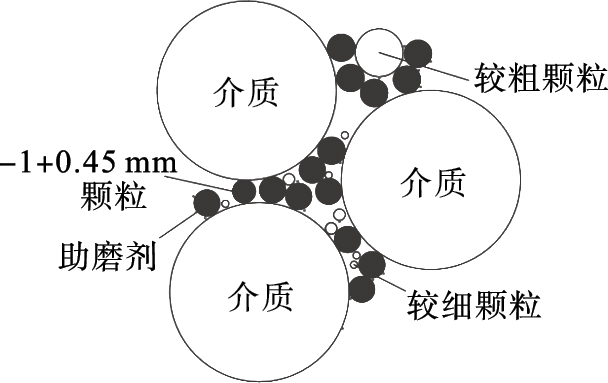

对不同粒级的被磨物料, 添加不同质量分数的助磨剂后, 磨矿速度相对未添加助磨剂时均有不同程度提高.助磨剂的质量分数及磨矿时间相同时, 0.45~1 mm粒级范围物料的磨矿速度最大, 这是由于给料中该粒级的质量分数最大, 与磨机衬板、磨矿介质及助磨剂的接触概率最大, 受到研磨作用最强;随磨矿过程的进行, 助磨剂在其表面的吸附作用也最强, 表面缺陷程度加深, 助磨效果明显增强.该粒级对较粗粒级的物料造成“衬垫”作用, 使比它粗的颗粒磨矿速度降低;另一方面, 比它细的颗粒会“填充”于磨矿介质和该粒级物料空隙之间, 与介质的碰撞概率较小[24], 受研磨作用较少, 磨矿速率明显降低, 如图 7所示.

图 7(Fig. 7)

| 图 7 磨矿过程中物料存在状态Fig.7 The existence state of minerals during grinding |

相对于未添加助磨剂的试验结果, 添加不同助磨剂后, 各个粒级物料在不同时间的磨矿速度均有不同程度提高, 丙三醇和焦磷酸钠助磨剂的质量分数分别为0.3%~0.5%时, 细粒级物料的磨矿速度提高较为显著.这与磨矿动力学参数k, m的变化规律一致:根据2.3可知, 当助磨剂的质量分数为0.3%~0.5%时, 石英各个粒级的m大且k相对较小, 结合式(5)可知磨矿速度提高的幅度最大;当助磨剂的质量分数为0.1%, 0.7%时, 各粒级的磨矿速度增量较小.这是由于适量的助磨剂能够吸附在颗粒表面, 提升物料的分散性, 改善磨矿效果[25];当助磨剂的质量分数较低时, 颗粒表面未能被助磨剂完全覆盖, 助磨剂效果不足;当助磨剂的质量分数较大时, 导致颗粒团聚, 进一步产生糊球现象, 助磨效果也会降低.

4 结论1) 采用球磨批次磨矿试验, 在介质充填率45%、料球比0.8、矿浆质量分数70%、钢球介质质量配比m(φ30 mm)∶m(φ20 mm)∶m(φ15 mm)=2∶4∶4的磨矿条件下, 以0.074~2 mm石英纯矿物为原料, 研究了混合粒级石英的磨矿动力学.结果表明石英磨矿符合m阶磨矿动力学模型, 参数k随石英粒度的减小而减小, 二者近似为指数函数关系;参数m则随石英粒度的减小而增大, 二者近似为对数函数.

2) 助磨剂丙三醇和焦磷酸钠对石英磨矿动力学参数k和m具有显著影响.动力学参数k随石英粒度的减小而减小;使用助磨剂可降低k, 且k随助磨剂的质量分数增加呈先减小后增大的趋势, 助磨剂的质量分数为0.3%~0.5%时, 可获得k的最小值.动力学参数m随石英粒度的减小首先逐渐增大然后逐渐减小, 在粒级范围为0.1~0.45 mm时达到最大值;使用助磨剂增大了磨矿动力学参数m, 且随助磨剂质量分数的增加, m呈先增大后减小的趋势, 当助磨剂的质量分数为0.3%~0.5%时达到最大值.

3) 助磨剂可显著提高石英的磨矿速度, 但提高幅度与助磨剂的质量分数及物料粒度有关.当助磨剂的质量分数为0.3%~0.5%时, 0.45~1 mm粒级石英的磨矿速度最大, 助磨效果最为显著.

参考文献

| [1] | Makhlouf M M, Shehata M M. Multilayer emitter of molybdenum oxide/silver/molybdenum oxide thin films for silicon heterojunction solar cells: device fabrication and electrical characterization[J]. Journal of Alloys and Compounds, 2022, 904(5): 164102. |

| [2] | Suerfu B, Souza M, Calaprice F. Pyrolytic carbon coating of fused quartz by vacuum vapor transport[J]. Journal of Crystal Growth, 2019, 516(6): 40-44. |

| [3] | Li P, Cao Z, Zhao R C, et al. The kinetics and efficiency of batch ball grinding with cemented tungsten carbide balls[J]. Advanced Powder Technology, 2020, 31(6): 2412-2420. DOI:10.1016/j.apt.2020.04.007 |

| [4] | Gupta V K. Effect of particulate environment on the grinding kinetics of mixtures of minerals in ball mills[J]. Powder Technology, 2020, 375(9): 549-558. |

| [5] | Toprak N A, Benzer A H, Karahan C E, et al. Effects of grinding aid dosage on circuit performance and cement fineness[J]. Construction and Building Materials, 2020, 265(12): 120707. |

| [6] | Veysel K, Yahya K, Ali M A. Effect of amine and glycol-based grinding aids utilization rate on grinding efficiency and rheological properties of cementitious systems[J]. Journal of Building Engineering, 2022, 47(15): 103917. |

| [7] | Serkan C. Analysis of grinding aid performance effects on dry fine milling of calcite[J]. Advanced Powder Technology, 2022, 33(3): 103446. DOI:10.1016/j.apt.2022.103446 |

| [8] | Yang J L, Ma S J, Zhou W T, et al. Study on grinding additives in cassiterite-polymetallic sulfide ore grinding[J]. Minerals, 2022, 12(4): 472-483. DOI:10.3390/min12040472 |

| [9] | Liu S H, Li Q L, Song J W. Study on the grinding kinetics of copper tailing powder[J]. Powder Technology, 2018, 330(5): 105-113. |

| [10] | Yu J W, Qin Y H, Gao P, et al. An innovative approach for determining the grinding media system of ball mill based on grinding kinetics and linear superposition principle[J]. Powder Technology, 2021, 378(1): 172-181. |

| [11] | Hansol L, Kwanho K, Hoon L. Analysis of grinding kinetics in a laboratory ball mill using population-balance-model and discrete-element-method[J]. Advanced Powder Technology, 2019, 30(11): 2517-2526. DOI:10.1016/j.apt.2019.07.030 |

| [12] | Marta W G, Paulina P, Dariusz F, et al. Grinding kinetics adjustment of copper ore grinding in an innovative electromagnetic mill[J]. Applied Sciences, 2018, 8(8): 1322-1334. DOI:10.3390/app8081322 |

| [13] | Heekyu C, Woong L, Seongsoo K. Effect of grinding aids on the kinetics of fine grinding energy consumed of calcite powders by a stirred ball mill[J]. Advanced Powder Technology, 2009, 20(4): 350-354. DOI:10.1016/j.apt.2009.01.002 |

| [14] | 黄勇, 史才军, 王小刚, 等. TEA和TIPA对水泥粉磨动力学的影响[J]. 硅酸盐通报, 2013, 32(10): 2114-2120. (Huang Yong, Shi Cai-jun, Wang Xiao-gang, et al. Effect of TEA and TIPA on the grinding kinetics of cement[J]. Bulletin of the Chinese Ceramic Society, 2013, 32(10): 2114-2120.) |

| [15] | 谢冬冬, 侯英, 盖壮, 等. 助磨剂对氧化铁矿石磨矿动力学行为的影响[J]. 中南大学学报(自然科学版), 2020, 51(2): 279-286. (Xie Dong-dong, Hou Ying, Gai Zhuang, et al. Influence of grinding aids on grinding kinetics of oxidized iron ore[J]. Journal of Central South University (Science and Technology), 2020, 51(2): 279-286.) |

| [16] | 段希祥. 磨矿动力学参数与磨矿时间的关系研究[J]. 昆明工学院学报, 1988, 13(5): 23-33. (Duan Xi-xiang. The research on the relationship between the parameters of grinding dynamics and the time for grinding[J]. Journal of Kunming Institute of Technology, 1988, 13(5): 23-33.) |

| [17] | Giraud M, Vaudez S, Gatumel C, et al. Predicting the flowability of alumina powder during batch grinding through the establishment of a grinding kinetic model[J]. Advanced Powder Technology, 2021, 32(9): 3207-3219. DOI:10.1016/j.apt.2021.07.006 |

| [18] | 何逵, 库建刚. 红格某选铁尾矿磨矿动力学研究[J]. 有色金属(选矿部分), 2019(3): 28-32. (He Kui, Ku Jian-gang. Grinding kinetics study on iron tailings from hongge[J]. Nonferrous Metals (Mineral Processing Section), 2019(3): 28-32.) |

| [19] | Nicoletta A M, Angela B, Marcello F, et al. Modeling grinding kinetics of fat based anhydrous pastes[J]. Journal of Food Engineering, 2020, 268(3): 109732. |

| [20] | Fatemeh M. Molecular dynamics simulation of edge crack propagation in single crystalline alpha quartz[J]. Journal of Molecular Graphics and Modelling, 2022, 111(3): 108085. |

| [21] | Ma Z Y, Ranjith P G, Zhang C P. Effects of temperature and grain size on the mechanical properties of polycrystalline quartz[J]. Computational Materials Science, 2021, 188(15): 110138. |

| [22] | 段希祥. 碎矿与磨矿[M]. 第三版. 北京: 冶金工业出版社, 2013: 204-207. (Duan Xi-xiang. Crushing and grinding[M]. 3rd ed. Beijing: Metallurgical Industry Press, 2013: 204-207.) |

| [23] | Chipakwe V, Semsari P, Karlkvist T, et al. A critical review on the mechanisms of chemical additives used in grinding and their effects on the downstream processes[J]. Journal of Materials Research and Technology, 2020, 9(4): 8148-8162. |

| [24] | B?ttcher A C, Schilde C, Kwade A. Experimental assessment of grinding bead velocity distributions and stressing conditions in stirred media mills[J]. Advanced Powder Technology, 2021, 2(32): 413-423. |

| [25] | Prziwara P, Breitung F S, Kwade A. Impact of grinding aids on dry grinding performance, bulk properties and surface energy[J]. Advanced Powder Technology, 2018, 29(2): 416-425. |