, 曾周燏2, 谢广明1

, 曾周燏2, 谢广明1 1. 东北大学 轧制技术连轧自动化国家重点实验室,辽宁 沈阳 110819;

2. 南京钢铁股份有限公司研究院,江苏 南京 210035

收稿日期:2022-03-21

基金项目:国家重点研发计划项目(2018YFA0707300); 国家自然科学基金资助项目(52105322)。

作者简介:王明坤(1991-), 男, 山东潍坊人, 东北大学博士研究生;

骆宗安(1967-), 男, 湖南桂阳人, 东北大学教授, 博士生导师。

摘要:利用真空轧制复合工艺制备了N08367/Q345R超级奥氏体不锈钢复合板, 分析了热轧、淬火和回火工艺下复合板组织演变及其对性能的影响规律.结果表明: 复合板经热处理后,基材脱碳区明显增大;淬火状态下覆材侧由于C元素扩散导致χ相和晶间碳化物析出,亚稳态χ相回火后分解为更多晶间碳化物; 界面Cr, Ni, Mo及C元素互扩散,形成明显的界面马氏体区.回火后界面残余应力降低, 界面马氏体转变为回火马氏体.650 ℃回火条件下, 界面发生新晶粒的形核、生长和再结晶, 使界面形成与基体晶粒取向一致的共同晶粒. 复合板界面剪切强度均超过350 MPa, 650 ℃回火处理的复合板基材强度、塑性及韧性均可满足国标要求.

关键词:超级奥氏体不锈钢复合板元素扩散界面组织转变剪切强度

Effect of Heat Treatment on Microstructure and Mechanical Properties of Super Austenitic Stainless Steel Clad Plate

WANG Ming-kun1, LUO Zong-an1

, ZENG Zhou-yu2, XIE Guang-ming1

, ZENG Zhou-yu2, XIE Guang-ming1 1. State Key Laboratory of Rolling and Automation, Northeastern University, Shenyang 110819, China;

2. Research Institute of Nanjing Iron & Steel Co., Ltd., Nanjing 210035, China

Corresponding author: LUO Zong-an, E-mail: luoza@ral.neu.edu.cn.

Abstract: The N08367/Q345R super austenitic stainless steel clad plate was prepared in vacuum rolling cladding process, and the effects of hot-rolling, quenching and tempering processes on its microstructure and mechanical property were analyzed. The results show that the decarburization layers of the carbon steel substrate increased significantly after heat treatment. In quenching process, the diffusion of the C element led to the precipitations of χ phase and intergranular carbides, while the metastable χ phase could be decomposed into more intergranular carbides after tempering process. An obvious interfacial martensite zone was formed by the interfacial diffusion of Cr, Ni, Mo and C elements. After tempering, the residual stress at the interface was reduced and the martensite at the interface was transformed into the tempered martensite. The nucleation, growth and recrystallization of new grains at the interface occurred at the 650 ℃ tempering, resulting in the formation of grains with the same orientation as the grains of substrates at the interface. The interfacial shear strengths of all samples were above 350MPa. The strength, plasticity and toughness of the substrate material of the clad plate tempered at 650 ℃ can meet national standard requirements.

Key words: super austenitic stainless steel clad plateelement diffusioninterfacemicrostructure transformationshear strength

随着现代工业技术的不断发展, 压力容器在石油化工、冶金、海洋工程、造纸工业等领域得到广泛应用. 由于压力容器长期在高温、高压及强腐蚀性等恶劣条件下服役, 环境中的大量氯化物、H+及NH4+等使压力容器产生严重腐蚀从而导致材料失效, 甚至危险品泄露, 严重威胁生命财产安全[1-2]. 因此压力容器用钢需同时具备较高强度和优异的耐蚀性能. 传统的容器钢板难以同时满足良好的力学性能和优异的耐蚀性能, 因此兼具耐蚀合金的抗腐蚀性能与容器钢板良好力学性能的耐蚀合金复合板在各种反应压力容器制造中得到广泛应用[3-4]. 同时, 采用耐蚀合金复合板可以节约铬、镍等贵金属, 降低容器制造成本.

目前, 国内主要采用堆焊复合、爆炸复合和真空轧制复合的方法生产压力容器复合板. 堆焊复合法工艺条件复杂, 且易出现耐蚀层脱落、母材金属和熔覆金属产生稀释等问题, 使得堆焊复合板的应用具有较大的局限性;爆炸复合法复合界面呈波浪形, 界面结合强度较差, 复合效率较低, 制备大尺寸或较薄的板坯存在困难, 且对环境污染严重[5]. 真空轧制复合(vacuum rolling cladding, VRC)法生产的高品质耐蚀合金复合板具有独特的优势, 制备出的复合板基、覆材之间冶金结合优良, 结合率高, 具有广阔的发展前景[6-7]. 普通奥氏体不锈钢与容器钢板的热轧复合工艺已日趋成熟, 而超级奥氏体不锈钢与普通奥氏体不锈钢相比, 力学性能与耐蚀性能均有大幅提高, 在各种腐蚀环境下均表现出优良的抗点蚀、耐晶间腐蚀和应力腐蚀的能力[8]. 超级奥氏体不锈钢常以堆焊或爆炸复合的方式与容器钢板结合成复合钢板, 而采用轧制复合工艺制备超级奥氏体不锈钢复合板鲜有报道.

本文采用真空轧制复合工艺制备出良好冶金结合的N08367/Q345R超级奥氏体不锈钢复合板, 通过轧后热处理工艺进一步调控基材的力学性能和覆材的耐蚀性能, 探究热处理工艺对真空热轧超级奥氏体不锈钢复合板组织性能的影响规律, 为生产性能优良的超级奥氏体不锈钢复合板提供参考依据.

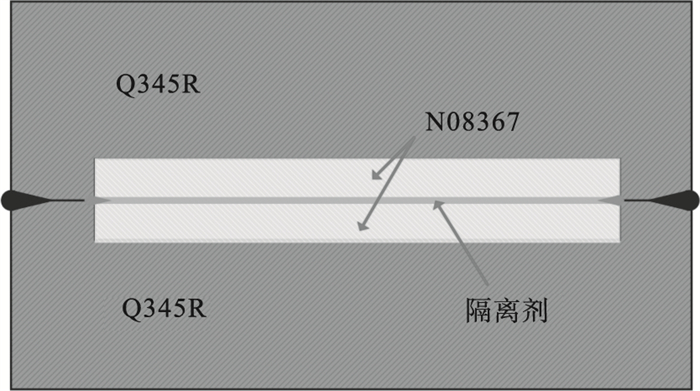

1 试验材料与方法试验用基材为Q345R容器钢(Fe-0.16C-0.45Si-1.40Mn-0.3Cr-0.2Mo, w/%), 覆材为N08367超级奥氏体不锈钢(Fe-23.8Ni-22Cr-6.3Mo-0.17Cu-0.22N-0.016C, w/%). 其尺寸分别为170 mm×100 mm×40 mm和140 mm×70 mm×8 mm.焊接前需用铣床去除基材、覆材表面氧化物, 露出金属光泽, 然后用酒精和丙酮清洗并干燥.组坯示意图如图 1所示, 采用四层对称组坯方式, 先将2块中间涂有氧化镁隔离剂的不锈钢焊接, 放入凹槽后, 再对低合金钢Q345R进行封焊, 2次焊接均在真空度为0.01 Pa的真空电子束焊机中完成; 将焊接完成总厚度为80 mm的组合坯料加热至1 200 ℃并均热2 h, 在? 450热轧机中以轧制速度为1.2 m/s, 轧制压下率为80%, 热轧至16 mm, 并空冷至室温; 然后经切割分板成厚度为8 mm的复合板,记作“HT”复合板, 其中基材、覆材厚度分别为6.4,1.6 mm.热处理工艺为:将热轧后的复合板置于910 ℃电阻炉中保温45 min并水淬,记作“WT”复合板; 然后将水淬后的复合板分别置于550 ℃和650 ℃电阻炉内保温45 min后空冷至室温, 分别标记为“550T”和“650T”.

图 1(Fig. 1)

| 图 1 超级奥氏体不锈钢复合板真空制坯示意图Fig.1 Schematic diagram of vacuum assembly of super austenitic stainless steel clad plate |

取试验复合板沿纵截面制备金相试样, 经4%硝酸酒精侵蚀后, 利用OLYMPUS DSX500光学对不同工艺下的基材及界面组织进行观察. 利用JEOLJXA-8530F电子探针对复合界面形貌、元素扩散和界面夹杂物成分进行分析, 利用Zeiss Ultra 55场发射扫描电镜的EBSD插件对电解抛光试样进行检测, 并使用HKL Channel 5软件对检测结果进行分析.

沿每种工艺下复合钢板轧向取3个剪切试样, Q345R基材取3个拉伸试样和3个冲击试样(符合GB/T6396—2008). 利用FM-700显微硬度仪、4206-006型微控电子万能试验机及SW-IMPASTER-750型摆锤冲击试验机分别对复合板进行硬度测试、剪切试验、拉伸试验、冲击试验和弯曲试验.

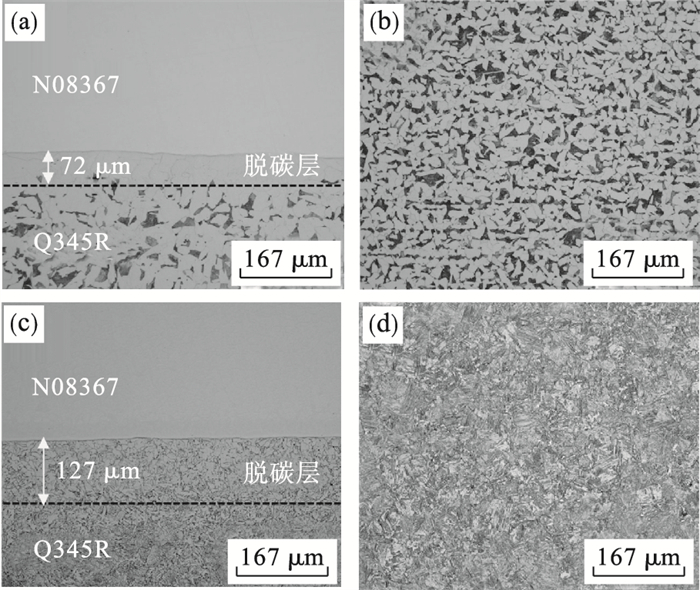

2 结果与讨论2.1 N08367/Q345R复合板微观组织N08367/Q345R超级奥氏体不锈钢复合板热轧态与淬火态的金相组织如图 2所示. 热轧状态下, N08367不锈钢与Q345R钢实现良好的冶金结合, 复合板界面平直无缺陷, 为后续热处理工艺提供了保障. Q345R钢基体组织与近界面组织均以铁素体和珠光体为主, 但远离界面时珠光体的含量明显偏多. 经910 ℃水淬处理后, Q345R钢基体组织转变为低碳板条马氏体和少量铁素体, 而近界面处由于存在脱碳和心部冷却速度较慢等因素, 组织转变为贝氏体和铁素体. 同时, 脱碳区厚度由热轧态72 μm增大至127 μm.

图 2(Fig. 2)

| 图 2 热轧态和水淬复合板微观组织Fig.2 Microstructure of hot-rolled and quenched clad plates (a)—HT界面;(b)—HT基材;(c)—WT界面;(d)—WT基材. |

图 3为淬火后经550 ℃和650 ℃回火的复合板界面及基材的微观组织. 回火热处理后, 复合板容器钢基材组织变化明显. 550 ℃回火处理后Q345R钢基体组织主要以回火马氏体和铁素体为主, 弥散分布着细小的碳化物;靠近复合界面容器钢基体主要为铁素体和少量贝氏体. 随着回火温度升高,650℃回火后容器钢基体中板条马氏体含量减少, 碳化物逐渐粗化,靠近复合界面处Q345R钢组织由于C元素的扩散形成224 μm的脱碳铁素体层. 由于热处理的作用, 促使钢中间隙C原子随着加热时间和温度增加向低碳N08367不锈钢侧扩散, 导致碳钢基体中C原子含量降低形成明显的铁素体脱碳区.

图 3(Fig. 3)

| 图 3 复合板回火后微观组织Fig.3 Microstructure of tempered clad plates (a)—550T界面;(b)—550T基材;(c)—650T界面;(d)—650T基材. |

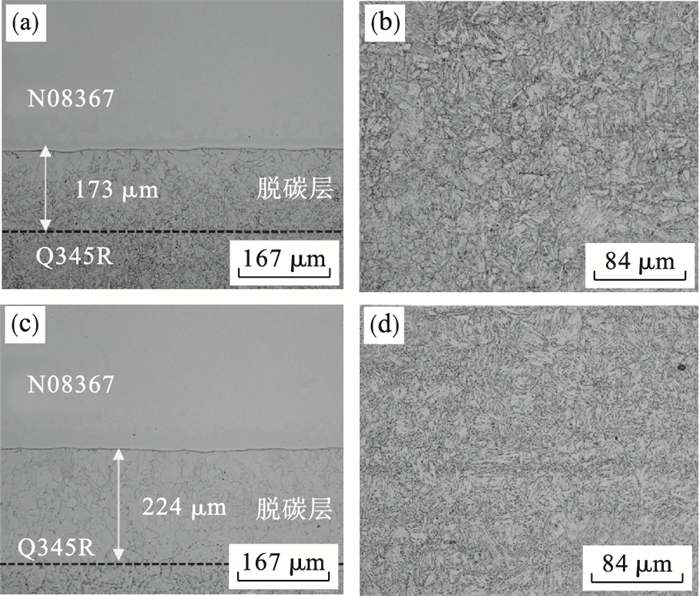

图 4为复合板界面及两侧基体组织形貌的EBSD分析结果. N08367不锈钢与Q345R钢基体组织均具有较高识别率, 而界面由于二者物理和化学性质差异及轧制大塑性变形使界面产生较大应变, 导致晶体识别率较差. 热处理工艺一方面可以使界面变形晶粒得以回复、再结晶, 另一方面可释放残余应力, 使界面组织更好识别. 热轧态界面组织虽然未识别, 但根据相关研究[9-10], 该区域为元素扩散产生的细小板条马氏体. 由Phase图可知, 奥氏体不锈钢基体为FCC结构, 碳钢侧铁素体脱碳区为BCC结构, 界面为马氏体及其转变组织的BCC结构. 容器钢基材脱碳区的晶粒尺寸随回火温度升高而长大. 界面马氏体组织在回火过程中随元素扩散而形成弥散分布的碳化物, 阻碍晶界迁移, 起到抑制晶粒长大的作用. 残余应力为晶界迁移提供了驱动力,回火过程中,满足变形诱导晶界迁移的热力学和动力学条件的界面马氏体结构会向周围的高应力或有利取向区域迁移,从而使残余应力得以释放[11].界面板条马氏体组织逐渐向细小的等轴组织转变.如图 4所示, 650 ℃回火条件下,界面上的原子变得活跃, 有助于界面上新晶粒的形核、生长和再结晶, 因此导致界面形成与基体取向一致的共同晶粒. 界面“共同晶粒”由具有BCC结构的马氏体和具有FCC结构的奥氏体组成, 它们具有相同奥氏体晶界. 在一定条件下,随着原子的扩散和界面的迁移,界面中位错逐渐消失,从而在界面处通过再结晶形成了完全共有和半共有的晶格晶粒.这种特殊的异相共有晶粒存在一定的K-S关系,有利于基材与覆材界面的结合,同时也会促进基材与覆材的协调变形[12-13].

图 4(Fig. 4)

| 图 4 复合板界面EBSD分析结果Fig.4 EBSD analysis of clad plate interfaces (a), (e), (i)—HT界面;(b), (f), (j)—WT界面;(c), (g), (k)—550T界面;(d), (h), (l)—650T界面. |

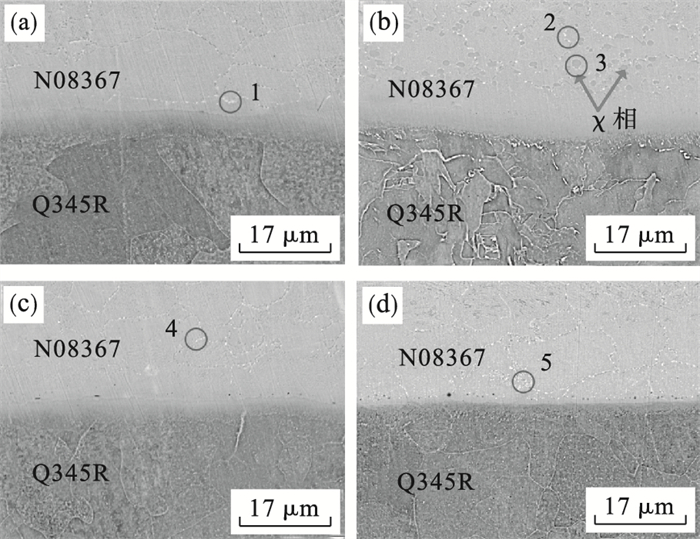

2.2 复合板界面元素扩散及析出相图 5为不同工艺状态下复合板结合界面背散射形貌.与热轧态界面微观组织相比, 热处理后复合界面不锈钢侧沿晶界有更多第二相析出, 如图 5中点1, 2, 4, 5所示.这是因为随着不锈钢中Mo元素含量的增加, 金属间析出相加速析出且析出温度也向高温区移动.与常用奥氏体不锈钢的敏化温度区间450~800 ℃不同, N08367超级奥氏体不锈钢在900~1 000 ℃进行热处理时, 沿晶界会有数量较多的σ相和χ相析出, 且由于C元素从容器钢侧向不锈钢侧扩散, 复合界面附近不锈钢晶界处也会析出数量较多的以M23C6为主的碳化物[14].淬火状态下, 不锈钢侧晶内形成如点3所示第二相, 其Fe, Ni, Cr, Mo, C的质量分数约为30.6%, 10.2%, 39.6%, 14.3%, 5.2%, 该析出相推测为χ相.回火后, 该χ相消失, 晶界形成更多的碳化物.

图 5(Fig. 5)

| 图 5 超级奥氏体不锈钢复合板界面背散射形貌Fig.5 BSE(backscattered electrons) morphologies of super austenitic stainless steel clad plates (a)—HT; (b)—WT; (c)—550T; (d)—650T. |

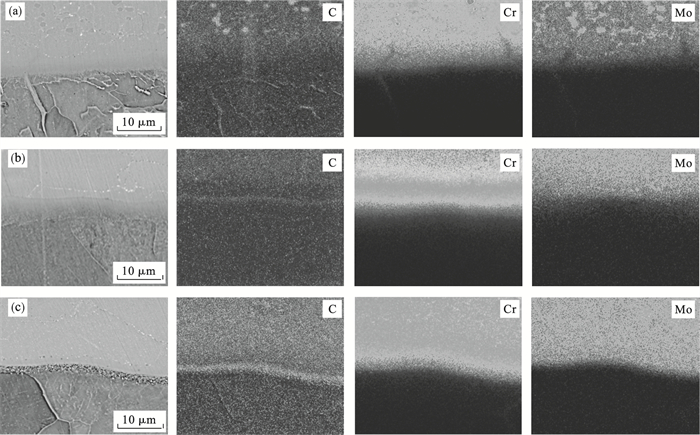

不锈钢复合板界面两侧Fe, Ni, Cr, Mo, C元素含量均存在较大差异, 在热轧复合和热处理过程中, 会发生明显的元素扩散现象. 图 6a为经淬火处理后复合板界面元素分布图, Fe元素从容器钢侧向不锈钢侧扩散, Cr, Ni, Mo元素从不锈钢侧向容器钢侧扩散, 随着扩散距离的增加元素含量不断降低, 并形成了一定宽度的扩散层. 与未经热处理复合板界面相比, 在不锈钢侧晶界处Cr, Mo, C元素含量明显增加, Ni元素含量降低. 这是由于不锈钢经910 ℃淬火热处理后, 会在晶界析出(Cr·Fe·Mo)23C6为主的碳化物以及σ相和χ相为主的高Cr, Mo, C含量的第二相[15]. 本研究基材中含量较高的C元素扩散至不锈钢侧, 与Mo, Cr元素形成亚稳相χ相, 经回火热处理后, χ相可分解为晶间碳化物.

图 6(Fig. 6)

| 图 6 复合板界面元素分布图Fig.6 Element distribution maps at the clad plate interfaces (a)—WT; (b)—550T; (c)—650T. |

图 6b~6c为经回火处理的复合板界面元素分布图. 经回火后, 亚稳相χ相消失, Cr,Mo,C进一步扩散, 尤其是C元素在界面处聚集, 形成更多的碳化物. 650 ℃比550 ℃回火的界面C元素富集现象更加明显. 不锈钢晶界处碳化物增多将对其耐晶间腐蚀性能产生影响. 因此, 不锈钢复合板通过热处理工艺调控基材性能时应适当降低热处理温度和时间, 减少C元素扩散形成的晶间碳化物和第二相.本研究由于热处理时间较短,未在超级奥氏体不锈钢基体中发现明显的晶间析出物, 因此对于其在服役过程中的耐蚀性能评价将在以后的研究中进一步分析.

2.3 复合板力学性能与分析图 7为不同工艺下复合板界面显微硬度分析结果. 不同工艺条件下, 不锈钢侧硬度值无明显差异, 界面由于为晶粒较小的马氏体或其转变组织, 具有较高的硬度, 约350~400HV, 而碳钢侧脱碳区硬度明显下降, 基材的硬度经淬火及回火处理后呈先上升后下降的趋势. 回火温度越高, 容器钢基体的硬度值越低, 主要原因是回火温度升高会使淬火后生成的马氏体相转变更加充分, 基体中硬相组织数量随之下降, 同时回火温度的升高也会促进晶粒的长大, 最后导致基体的微观硬度值随之下降.

图 7(Fig. 7)

| 图 7 不锈钢复合板的显微硬度分析结果Fig.7 Micro-hardness analysis results of the stainless steel clad plates |

不同工艺条件下复合板界面的剪切性能、剪切断口形貌和弯曲性能如图 8所示. 由图 8a可知, 采用高温淬火后复合板平均剪切强度最高, 达到402 MPa, 经过回火后界面剪切强度略有下降, 但均高于热轧态界面剪切强度. 热处理工艺可有效促进金属间的均匀扩散, 有利于调控基材、覆材的组织性能. 不同工艺下剪切断口形貌均如图 8b所示, 断裂位置均产生较大塑性变形, 裂纹起源于Q345R钢侧的脱碳区, 而界面处未产生裂纹. 由于VRC工艺制备的不锈钢复合板界面无大尺寸氧化夹杂物, 界面受力时无应力集中现象, 无法萌生裂纹源. 同时由于界面Cr, Ni元素扩散形成的马氏体及其转变组织晶粒尺寸细小, 根据霍尔佩奇定律, 晶粒细化可提高屈服强度[16]. 此时界面的屈服强度高于脱碳区的屈服强度, 变形将优先在脱碳区产生, 并在随后的拉伸过程中断裂. 为评价回火工艺下界面的成型性能, 对复合板进行内弯和外弯试验, 如图 8c所示, 复合板界面180°内弯和外弯均无肉眼可见裂纹, 表明复合板整体成型性能优异.

图 8(Fig. 8)

| 图 8 界面剪切性能、剪切断口形貌及弯曲性能Fig.8 Interfacial shear strength, fracture morphology and bending feature (a)—界面剪切强度; (b)—剪切断口形貌; (c)—180°弯曲. |

不同热处理状态下复合板基材的拉伸、冲击性能(0 ℃)如表 1所示. 复合板热轧时采用一阶段连续轧制, 其终轧温度较高(1 050 ℃), 最终导致Q345R钢基材屈服强度较低;910 ℃淬火及910 ℃淬火+550 ℃回火处理后基材抗拉强度和屈服强度较高, 但韧性和延伸率不能满足国标要求. 随着回火温度的升高, 基材屈服强度及抗拉强度下降, 延伸率升高, 基材韧性增强, 910 ℃淬火+650 ℃回火热处理后基材力学性能优良, 满足国标要求.

表 1(Table 1)

| 表 1 不同热处理后复合板基材力学性能 Table 1 Mechanical properties of substrate material after different heat treatment |

综上分析可知, 采用真空热轧复合法制备的超级奥氏体不锈钢复合板经热处理后仍能保持较高的剪切强度. 为使基材获得良好的力学性能, 在离线热处理工艺条件下, 可采用910 ℃淬火+650 ℃回火工艺.

3 结论1) 利用真空轧制复合工艺成功制备出界面性能良好的N08367/Q345R超级奥氏体不锈钢复合板,复合板经热处理后保持较高的结合强度, 界面剪切强度均超过350 MPa, 超过国标使用要求.

2) 经热处理后的超级奥氏体不锈钢复合板, 界面元素充分扩散, 基材脱碳区明显增大. 淬火状态下覆材由于C元素扩散导致χ相和晶间碳化物析出, 亚稳态χ相经回火工艺后在晶间分解,形成更多晶间碳化物.

3) 在复合界面Fe, Cr, Ni, Mo及C元素因浓度差异较大发生扩散, 形成了明显的界面马氏体区.回火后界面残余应力降低, 同时界面马氏体转变为回火马氏体, 因元素进一步扩散界面组织得以细化, 使界面获得较高的屈服强度.650 ℃回火条件下, 界面上的原子变得活跃, 有助于界面处新晶粒的形核、生长和再结晶, 因此界面形成与基体取向一致的共同晶粒.

4) 通过回火工艺调控基材性能, 550 ℃回火处理的复合板基材强度较高, 但韧性、屈服强度及抗拉强度等未满足国标要求, 650 ℃回火处理的复合板综合性能优良, 达到国标使用要求.

参考文献

| [1] | 张玉福. 多介质环境下压力容器用材腐蚀失效机理研究[D]. 兰州: 兰州理工大学, 2016. (Zhang Yu-fu. The research on the corrosion failure mechanism of pressure vessel materials under multi-media environment[D]. Lanzhou: Lanzhou University of Technology, 2016. ) |

| [2] | Seifert H P, Ritter S. Environmentally-assisted cracking of carbon and low-alloy steels in light water reactors[J]. Nuclear Corrosion, 2020, 5: 119-122. |

| [3] | Alves L M, Santana P, Moreira H, et al. Fabrication of metallic liners for composite overwrapped pressure vessels by tube forming[J]. International Journal of Pressure Vessels and Piping, 2013, 111/112(1): 36-43. |

| [4] | Hong H, Zhang H, Jiao S. Microstructure and properties of S30403+Q345R roll-bonded clad steel plate for pressure vessels[J]. Baosteel Technical Research, 2017, 11(1): 40-48. |

| [5] | Yang X, Shi C G, Fang Z H, et al. Application countermeasures of the manufacturing processes of titanium-steel composite plates[J]. Materials Research Express, 2018, 6(2): 026519. DOI:10.1088/2053-1591/aaebf0 |

| [6] | 谢广明, 骆宗安, 王光磊, 等. 真空轧制不锈钢复合板的组织和性能[J]. 东北大学学报(自然科学版), 2011, 32(10): 1398-1401. (Xie Guang-ming, Luo Zong-an, Wang Guang-lei, et al. Microstructure and properties of stainless steel clad plate by vacuum rolling cladding[J]. Journal of Northeastern University(Natural Science), 2011, 32(10): 1398-1401. DOI:10.12068/j.issn.1005-3026.2011.10.008) |

| [7] | Jiang J, Ding H, Luo Z A, et al. Interfacial microstructure and mechanical properties of stainless steel clad plate prepared by vacuum hot rolling[J]. Journal of Iron and Steel Research International, 2018, 25(7): 732-738. DOI:10.1007/s42243-018-0090-7 |

| [8] | 张树才, 姜周华, 李花兵, 等. 超级奥氏体不锈钢654SMO的研究进展[J]. 钢铁研究学报, 2019, 31(2): 132-144. (Zhang Shu-cai, Jiang Zhou-hua, Li Hua-bing, et al. Research and development progress of super austenitic stainless steel 654SMO[J]. Journal of Iron and Steel Research, 2019, 31(2): 132-144.) |

| [9] | Liu B X, An Q, Yin F X, et al. Interface formation and bonding mechanisms of hot-rolled stainless steel clad plate[J]. Journal of Materials Science, 2019, 54(17): 11357-11377. DOI:10.1007/s10853-019-03581-x |

| [10] | Liu B X, Wang S, Chen C X, et al. Interface characteristics and fracture behavior of hot rolled stainless steel clad plates with different vacuum degrees[J]. Applied Surface Science, 2019, 463: 121-131. DOI:10.1016/j.apsusc.2018.08.221 |

| [11] | Li Q, Chen W, Du J, et al. Microstructure and coordination mechanism of interface of stainless steel/carbon steel cladding plate prepared by vacuum diffusion bonding[J]. Materials Science and Engineering: A, 2022, 829: 142178. DOI:10.1016/j.msea.2021.142178 |

| [12] | Cao R, Ding Y, Yan Y, et al. Effect of heat treatment on interface behavior of martensite/austenite multilayered composites by accumulative hot roll bonding[J]. Composite Interfaces, 2019, 26(12): 1069-1085. DOI:10.1080/09276440.2019.1583007 |

| [13] | Ding Y, Du C, Wang X, et al. Microstructure and interfacial metallurgical bonding of 1Cr17Ni2/carbon steel extreme high-speed laser cladding coating[J]. Advanced Composites and Hybrid Materials, 2021, 4(1): 205-211. |

| [14] | Zhang S, Jiang Z, Li H, et al. Precipitation behavior and phase transformation mechanism of super austenitic stainless steel S32654 during isothermal aging[J]. Materials Characterization, 2018, 137: 244-255. |

| [15] | 程宝, 邹德宁, 刘小花, 等. 900℃时效条件下超级奥氏体不锈钢904L的析出相研究[J]. 材料导报, 2014, 28(22): 92-95. (Cheng Bao, Zou De-ning, Liu Xiao-hua, et al. Study on precipitated phase in super austenitic stainless steel 904 L aged at 900 ℃[J]. Materials Review, 2014, 28(22): 92-95.) |

| [16] | Astafurov S V, Maier G G, Melnikov E V, et al. The strain-rate dependence of the Hall-Petch effect in two austenitic stainless steels with different stacking fault energies[J]. Materials Science and Engineering: A, 2019, 756: 365-372. |