, 侯亮, 苏德赢

, 侯亮, 苏德赢 厦门大学 机电工程系, 福建 厦门 361101

收稿日期:2022-03-29

基金项目:国家重点研发计划项目(2020YFB1709901,2020YFB1709904);福建省自然科学基金资助项目(2022J01060);福建省中央引导地方专项(2020L3002)。

作者简介:饶红艳(1998-),女,福建三明人,厦门大学硕士研究生;

侯亮(1974-),男,河南许昌人,厦门大学教授,博士生导师。

通信作者:WANG Shao-jie, E-mail: wsj@xmu.edu.cn。

摘要:针对混凝土泵车全局功率匹配技术存在优化算法求解质量差的问题,本文提出了一种基于改进粒子群算法的工况自适应混凝土泵车全局功率匹配策略.首先,在MWorks平台上构建基于发动机与液压泵等特性数据,集成液压、机械、控制、负载与动力五大模块的泵送系统模型;然后,采用改进粒子群算法进行全局匹配优化,输出不同作业需求下的参数经济匹配值;最后,基于构建的泵送系统仿真平台,分析典型工况下不同功率匹配策略的节能效果.结果表明:所提策略与传统策略相比,轻、中、重载工况分别节油5.86 %,5.24 % 和1.74 %.

关键词:泵送系统功率匹配APSO算法节能优化MWorks仿真

Global Power Matching of Concrete Pump Truck Based on Advanced Particle Swarm Optimization Algorithm

RAO Hong-yan, WANG Shao-jie

, HOU Liang, SU De-ying

, HOU Liang, SU De-ying Department of Mechanical & Electrical Engineering, Xiamen University, Xiamen 361101, China

Abstract: The optimization algorithm of concrete pump truck global power matching technology has poor solution quality, this paper proposed a condition adaptive global power matching strategy based on advanced particle swarm optimization. Firstly, based on the characteristic data of engine and hydraulic pump, a pumping system model on MWorks that integrated five major modules of hydraulic, mechanical, control, load and power is builted; Then, the advanced particle swarm optimization algorithm is used for global matching optimization and output the economic matching value of parameters under different operation requirements; Finally, a pumping system simulation platform is established to analyze the energy-saving effect of different power matching strategies under typical conditions. The results show that compared with the traditional strategy, strategy proposed saves fuel by 5.86 %, 5.24 % and 1.74 % under light, medium and heavy operation, respectively.

Key words: pumping systempower matchingadvanced particle swarm optimization(APSO) algorithmenergy saving optimizationMWorks simulation

混凝土泵车是将输送混凝土的泵送系统及用于浇注的臂架系统集成在底盘上的车辆.面对当前扩大施工规模,促进高效率发展的迫切需求,进一步实现泵车节能降耗,生产高能效的产品变得迫在眉睫[1].工程机械领域采用的动力节能技术主要有功率匹配技术[2]、油电混合技术[3]和纯电驱动技术[4],考虑到后两者成本较高、能量转换环节增多等多方因素的影响,功率匹配技术仍具备一定的实际应用效益[5].

国外许多企业与****在功率匹配技术方面开展了大量的研究工作.2001年日本小松公司[6]研发出EOLSS系统,能根据负载变化控制泵流量,实现液压泵-负载的功率匹配.2005年德国普茨迈斯特公司[7]提出Ergonic Systems系统,采用电子化的方式实现泵排量、压力与发动机的最佳匹配.工业发达国家研究起步早,基础雄厚,但研发与投产周期长.Hakgu等[8]采用动态规划算法进行匹配,与发动机转速调节器集成,实现了混合动力车辆的燃油最小化.该研究采用功率匹配的思想,但与传统车辆存在差异.王冬云等[9]提出功率匹配与动力源优化策略,在实现功率匹配的同时还减少了转速波动.该研究的辅助动力源增添了可调参数,但是未跳脱传统匹配模式壁垒.彭天好等[10]提出了全局功率匹配与协调控制方案,调节发动机工作模式与主阀的开度匹配负载吸收功率,由于要求改变系统结构,所以实现困难.国内企业与****也对功率匹配技术进行了深入研究:三一重型装备有限公司[11]通过实验得到不同底盘发动机与液压系统功率匹配对应表,使系统工作在相应的参数下,平均节油达20 % 以上,但碍于缺乏实验条件,该研究工作受限.徐工施维英机械有限公司[12]采用转速控制优化法,以泵送速度表征负载,优化出转速最佳工作域,实现发动机-负载匹配,该方法规避了实验开展困难的问题,但约束单一.秦丽敏[13]采用动态规划算法匹配方案,基于对柴油机特性的分析,优化出最适配的转速值,在轻、中载工况下节能效果显著.该研究引入机器学习拓展寻优手段,但仍缺乏对液压系统效率的考虑.揭琳锋等[14]采用分阶段功率匹配策略得到多种工况下适应的发动机转速,并以恒功率控制模式调节泵排量,以此达到节能的目的.该研究试图将液压泵效率纳入研究,但控制模式传统.Ye等[15]采用遗传算法对参数进行联合优化,确保发动机与液压泵工作于高效区,节油率提升16 %.该研究提出了全局功率匹配的概念,但遗传算法在获得最优解后仍需进行解码操作,交叉与变异率等众多参数整定困难,严重影响解的品质.综合各研究工作的优缺点,本文提出了基于改进粒子群优化(advanced particle swarm optimization, APSO)算法的工况自适应混凝土泵车全局功率匹配策略,为泵车功率匹配节能技术的应用提供新的支持.

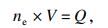

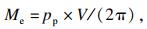

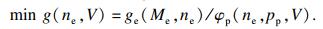

1 全局功率匹配优化方案1.1 全局功率匹配原理根据混凝土泵车的传动关系,发动机输出功率Pe是发动机转速ne、扭矩Me的函数,液压泵吸收功率Pb则与液压泵转速nb、转矩Mb相关.当发动机与液压泵直接相连时,可认为二者转速相同,因此,发动机输出功率Pe与液压泵吸收功率Pb分别为

| (1) |

| (2) |

| (3) |

| (4) |

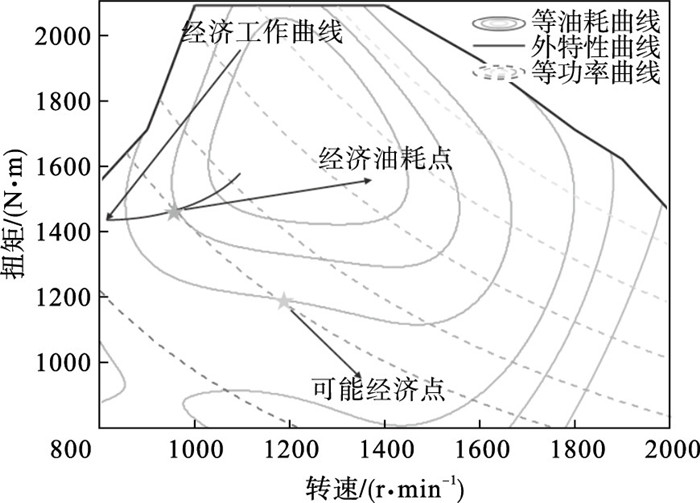

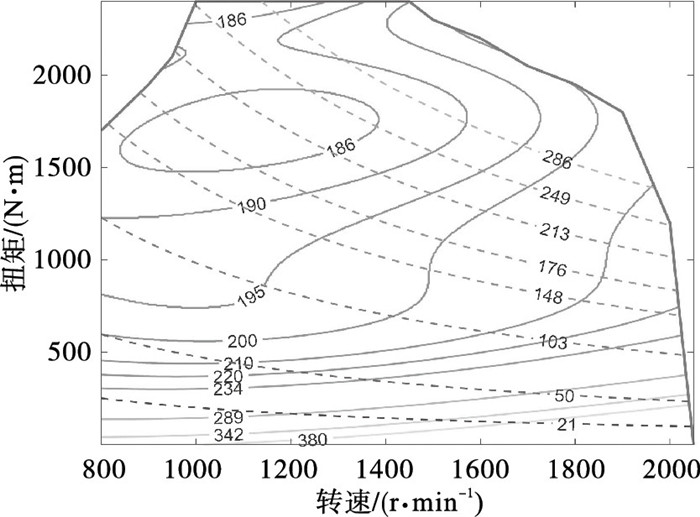

据上述理论分析可知,通过调节发动机转速与液压泵排量可达到功率匹配的目的.但是,采取何种调节方式能将系统油耗降到最低仍未知.因此,在对其功率匹配技术进行研究时,需要先进行发动机特性分析.发动机的万有特性曲线如图 1所示,在同一功率下存在多种扭矩与转速组合,不同工作点将产生不同的燃油消耗率.因此,存在一个燃油消耗最低点,即等功率曲线与等油耗曲线的切点,也称为经济油耗点.当等功率曲线没有与之相切的等油耗曲线时,取临近的等油耗曲线,此时2条曲线之间的工作点称为可能经济点.将所有经济点相连,得到1条经济工作曲线,发动机工作在经济工作曲线时油耗最低[16].

图 1(Fig. 1)

| 图 1 发动机万有特性曲线Fig.1 Engine universal characteristic curves |

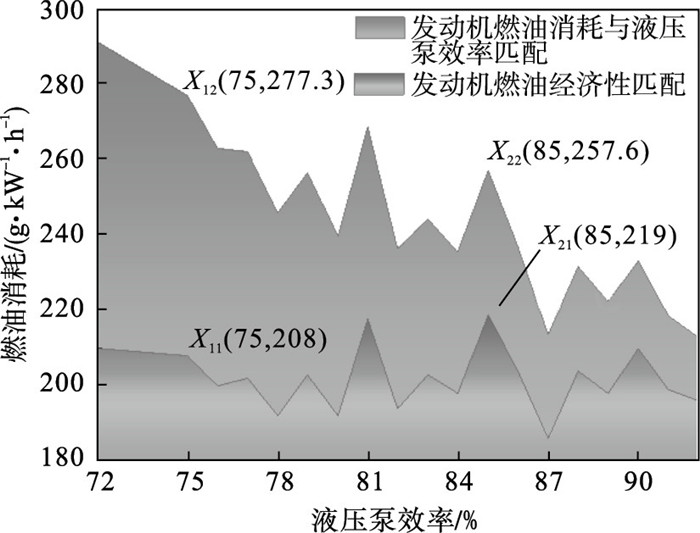

通过分析发动机的工作特性,得出相同功率下发动机工作在经济点时最节能的结论.但是,泵送系统各模块耦合工作,只关注发动机单一部件的传统匹配策略未必能获得最佳燃油性能.因此,将液压泵效率φp与发动机燃油消耗ge(Me, ne)相结合,得到全局匹配策略下整机燃油消耗率的计算如式(5)所示.根据两种匹配策略燃油消耗的计算原理,得到同一工作点油耗对比图 2.当仅考虑发动机燃油经济性的传统功率匹配模式时,工作点X11的经济性比工作点X21好;当考虑发动机燃油经济性与液压泵效率进行全局匹配时,工作点X22的油耗却低于工作点X12的油耗.因此,传统匹配策略模式下系统的性能欠佳,需对系统的总能效进行优化.

图 2(Fig. 2)

| 图 2 传统匹配策略与全局匹配策略工作点油耗对比Fig.2 Comparison of fuel consumption between traditional matching and global matching strategies |

| (5) |

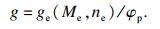

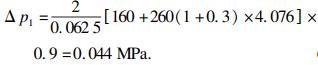

图 3(Fig. 3)

| 图 3 基于改进粒子群优化算法的工况自适应泵车全局功率匹配策略Fig.3 Global power matching strategy of working condition adaptive pump truck based on APSO algorithm |

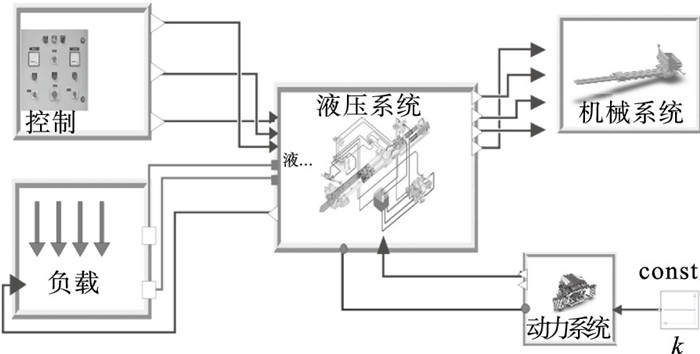

2 混凝土泵车泵送系统建模2.1 混凝土泵车泵送系统构成混凝土泵车泵送系统是一个典型的多领域复杂耦合系统,基于MWorks平台的建模特性,将泵送系统划分为液压、机械、控制、负载与动力系统五大模块.本研究选取在役混凝土泵车作为研究对象,混凝土泵车的主要性能参数如表 1所示.

表 1(Table 1)

| 表 1 混凝土泵车性能参数 Table 1 Performance parameters of concrete pump truck |

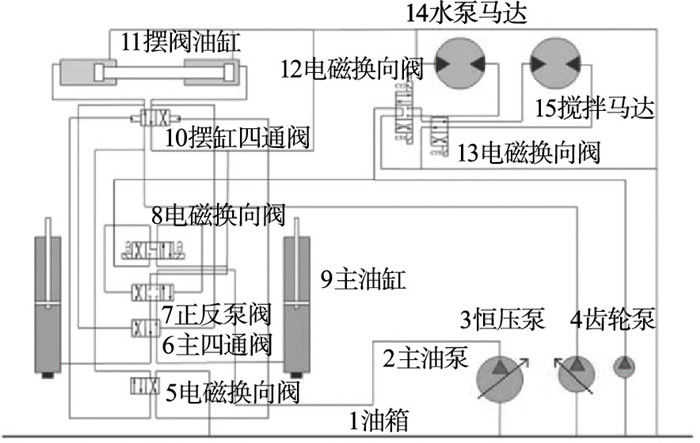

2.2 泵送液压系统模型混凝土泵车泵送系统通过电气与液压协同控制实现泵送功能,将料斗内的混凝土输送至作业面.因此,液压系统在泵车泵送系统中居于核心地位,对其进行建模十分重要.混凝土泵车的泵送液压系统工作原理如图 4所示.

图 4(Fig. 4)

| 图 4 混凝土泵车泵送液压系统工作原理Fig.4 Working principle of pumping hydraulic system of concrete pump truck |

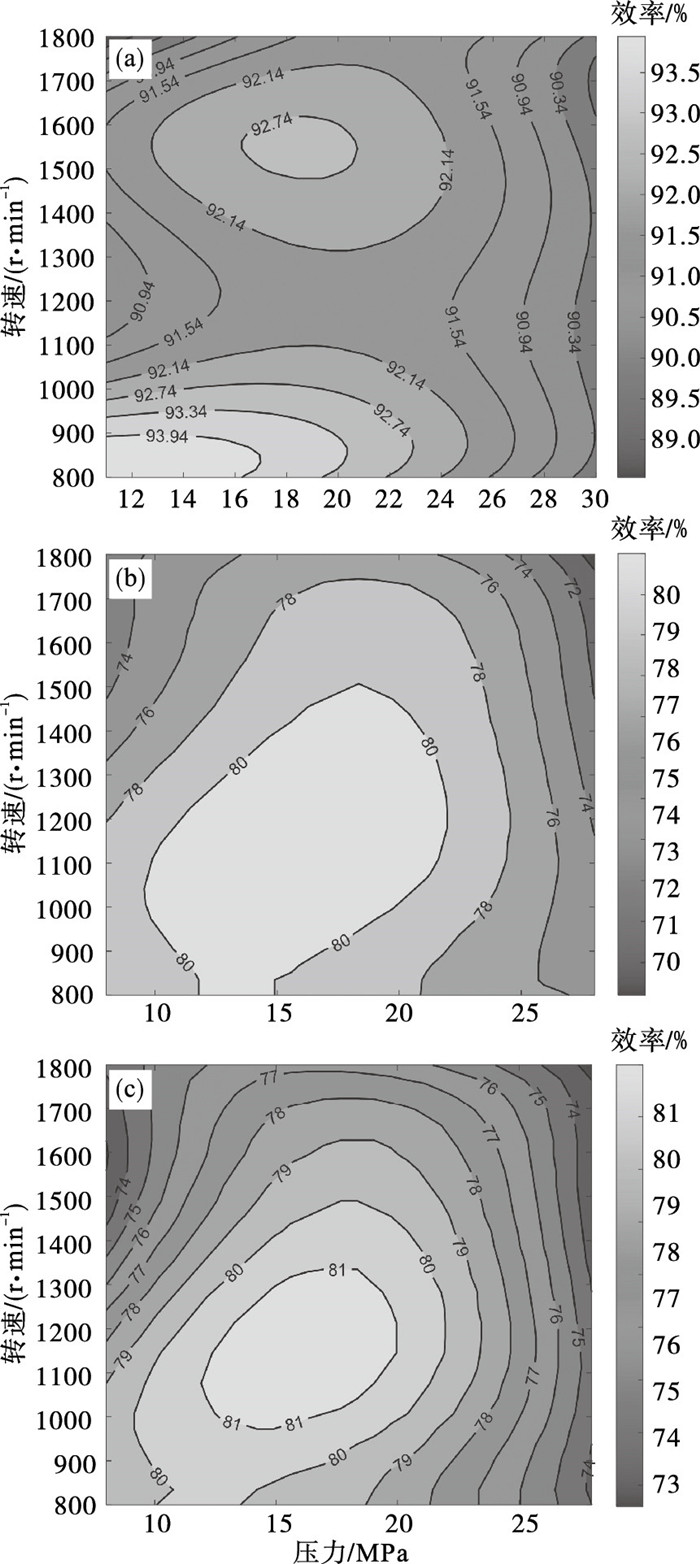

液压泵是泵送液压系统中完成机械能到液压能转换的关键部件,在开展功率匹配研究时,液压泵出口压力、流量值也常用来表征作业需求.混凝土泵车泵送系统采用力士乐公司生产的型号为A11VO190的恒功率变量泵,在建模过程中使用Matlab中的CFTOOL工具箱对数据进行处理,得到液压泵控制电流在550,400和300 mA下的效率随转速、排量和压力变化的关系如图 5所示.

图 5(Fig. 5)

| 图 5 不同控制电流下液压泵效率Fig.5 Hydraulic pump efficiency under different control currents (a)—550 mA; (b)—400 mA; (c)—300 mA. |

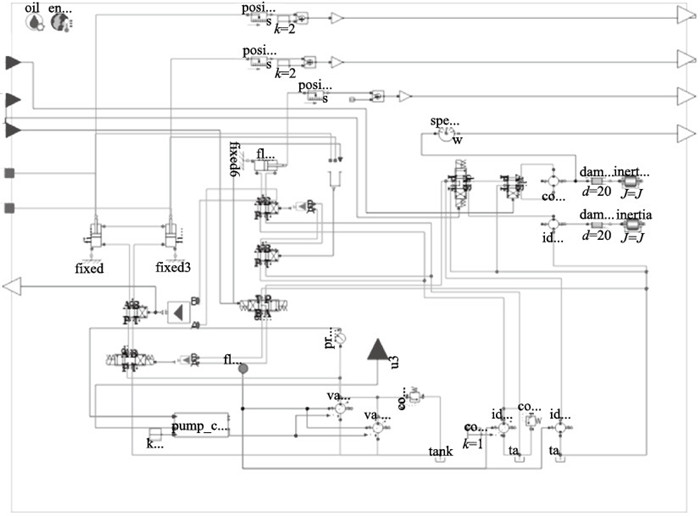

基于泵送液压系统的工作原理,将恒功率变量泵模型与其他模块相集成得到完整的泵送液压系统模型如图 6所示.

图 6(Fig. 6)

| 图 6 泵送液压系统模型Fig.6 Pumping hydraulic system model |

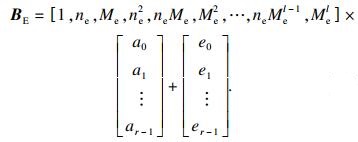

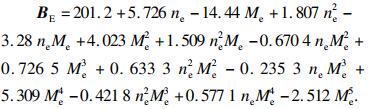

2.3 泵送动力系统模型发动机作为泵车泵送系统的动力源,在进行泵送系统建模与整车的燃油经济性分析时都需建立发动机特性数学模型.当前多采用实验法,即对实验数据进行处理来建立发动机仿真模型.采用工具箱CFTOOL对数据进行分析,通过对比拟合优度得出最佳的拟合公式.其中,发动机燃油特性是转速和扭矩的关系式,设其函数类型为多项式,回归模型的矩阵形式[17]如式(6)所示:

| (6) |

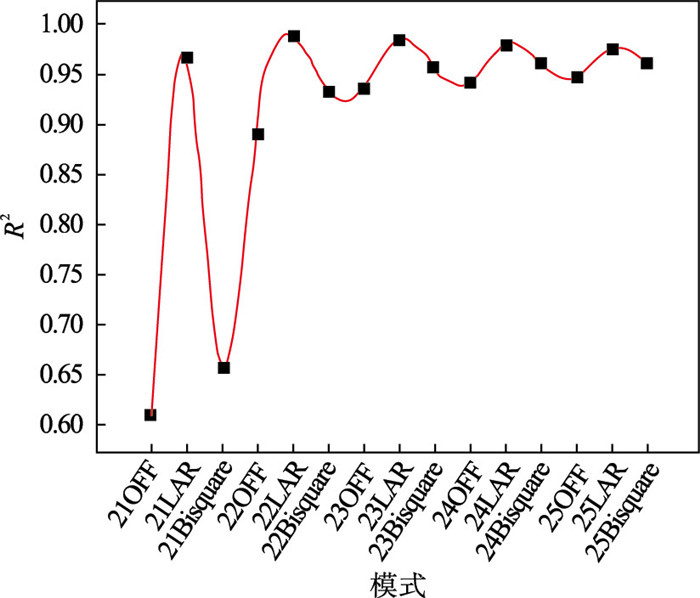

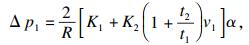

拟合结果指标有误差平方和(sum of squares due to error,SSE)、均方根误差(root mean squared error,RMSE)和复相关系数R2.当SSE和RMSE值越小,R2值越接近于1时,说明拟合效果越好.以2阶转速为例,分别作扭矩的1~5阶多项式拟合.每阶分别选择常规最小二乘法(OFF)、最小绝对残差法(LAR)和加权最小二乘法(Bisquare) 3种模式,R2值对比如图 7所示.综合考虑,选定LAR模式下poly25阶多项式拟合结果,构建发动机燃油特性最佳拟合公式如式(7)所示,发动机万有特性曲线如图 8所示.根据所建立的发动机数学特性模型,在MWorks平台构建发动机动力系统模型如图 9所示.

图 7(Fig. 7)

| 图 7 1~5阶多项式拟合R2值Fig.7 Polynomial fitting R2 value of order 1~5 |

图 8(Fig. 8)

| 图 8 发动机万有特性曲线Fig.8 Engine universal characteristic curves |

图 9(Fig. 9)

| 图 9 动力系统模型Fig.9 Dynamical system model |

| (7) |

图 10(Fig. 10)

| 图 10 混凝土泵车泵送系统模型Fig.10 Model of concrete pump truck pumping system |

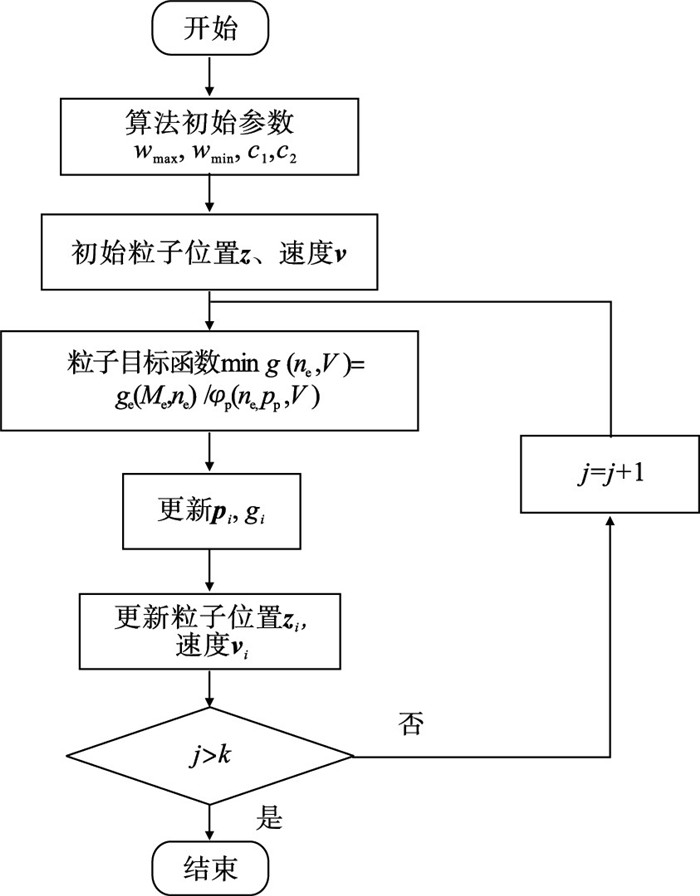

3 基于APSO算法的泵车全局功率匹配仿真优化3.1 APSO算法建模全局功率匹配优化策略的目标是依据发动机燃油消耗与液压泵效率模型,针对不同的作业要求,输出使整体能源利用率最高的有关参数.其中输入为泵送作业所需的流量Q与泵出口压力pp,优化输出为液压泵排量比V与转速ne.约束条件如式(8),式(9)所示,参数边界条件如表 2所示,全局功率匹配的优化目标如式(10)所示.

表 2(Table 2)

| 表 2 参数边界条件 Table 2 Parametric boundary conditions |

| (8) |

| (9) |

| (10) |

图 11(Fig. 11)

| 图 11 改进粒子群优化算法流程Fig.11 APSO algorithm process |

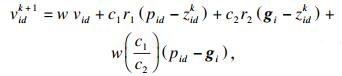

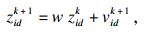

其中:假定d个粒子表示群体主要构成;群体规模数量为m,i=1, …, m;k为迭代次数,j=1, 2, …, k;c1和c2为学习因子,使粒子拥有自我学习的能力;z为粒子的位置;v是粒子的飞行速度;pi为单个粒子目前搜索到的最优位置;gi为整个粒子群迄今搜索到的最优位置.由此可以得出式(11)~(14).

| (11) |

| (12) |

| (13) |

| (14) |

| (15) |

| (16) |

| (17) |

表 3(Table 3)

| 表 3 APSO算法全局功率匹配优化输入输出 Table 3 Global power matching optimization input and output of APSO algorithm | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

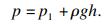

3.2 仿真参数设置负载压力值表征了当前的泵送作业状态,在仿真研究中作为一个重要参数输入.混凝土在输送管道中受到黏性阻力、摩擦力等多种力的作用,工况复杂,实际负载压力值获取困难,研究者应用于仿真的负载值多采用理论计算的方式,根据压力的大小将泵送作业状态分为轻、中和重载3种典型工况[22-23].目前,研究者广泛采用由Morinaga总结得出的经验公式[24-25],泵送负载压力计算见式(18).

| (18) |

| (19) |

| (20) |

| (21) |

| (22) |

| (23) |

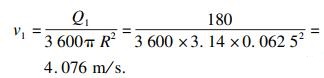

泵车水平泵送混凝土时为轻载工况,根据表 1中泵车的性能参数对轻载工况下负载压力进行计算.

混凝土在管道中的速度如式(24)所示:

| (24) |

| (25) |

| (26) |

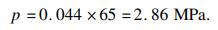

3.3 优化结果与分析为了验证所提基于APSO算法的工况自适应混凝土泵车全局功率匹配策略的有效性及优越性,在MWorks平台上基于泵送系统与APSO算法构建的泵车泵送系统优化仿真平台如图 12所示.在仿真平台中,将所提策略与两种现行典型方法进行对比,两种典型匹配策略框架如图 13所示.

图 12(Fig. 12)

| 图 12 泵车泵送系统优化仿真平台Fig.12 Optimization simulation platform of pump truck pumping system |

图 13(Fig. 13)

| 图 13 两种典型匹配策略框架Fig.13 Two typical matching strategy frameworks (a)—传统匹配策略框架;(b)—GA算法全局匹配策略框架. |

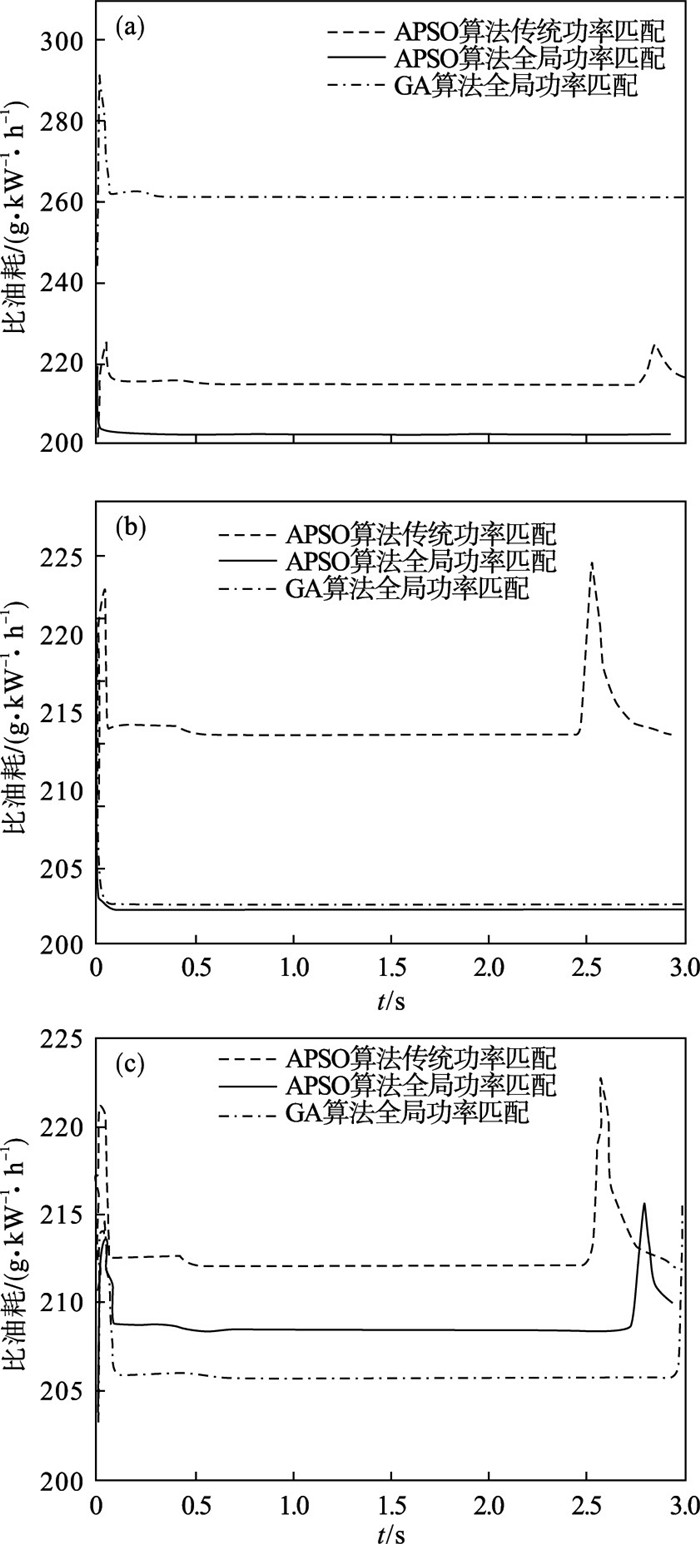

将典型工况负载压力参数输入泵车泵送系统优化平台,仿真得到三种匹配策略燃油消耗优化结果绘制如图 14所示的曲线进行对比.传统匹配策略模式系统比油耗更易出现峰值,轻载工况下峰值高达225.8 g/(kW · h),高于全局匹配模式下的比油耗最大值.APSO算法全局功率匹配与传统匹配策略相比,轻载和中载工况节油空间较大,重载作业下的节油空间较小,稳定工作状态下轻、中、重载的相对节油率分别为5.86 %,5.24 % 和1.74 %.当采用GA算法进行全局功率匹配时,轻载工况下节能效果不理想,优化解的质量差,比传统功率匹配模式下的油耗高21.5 %,中载工况与APSO算法全局匹配策略下的油耗趋于一致,重载工况下油耗最低,相较于APSO算法全局匹配策略低1.29 %.

图 14(Fig. 14)

| 图 14 不同功率匹配策略下典型工况油耗对比Fig.14 Comparison of fuel consumption under typical working conditions under different power matching schemes (a)—轻载工况;(b)—中载工况;(c)—重载工况. |

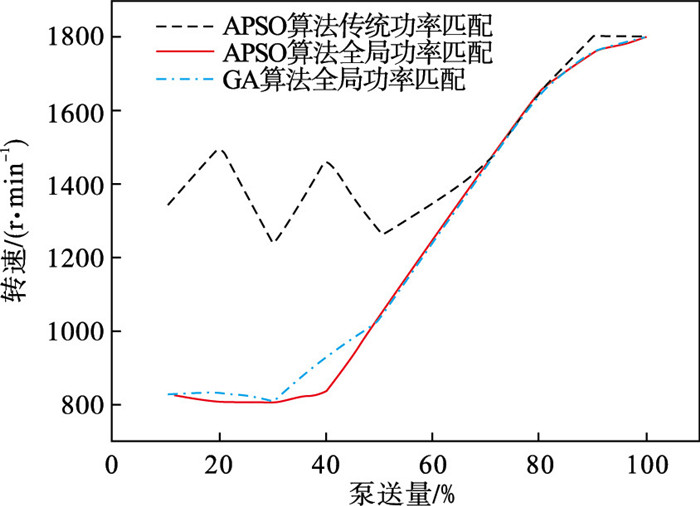

发动机工作点是评价泵车作业燃油性能的重要指标之一,将经三种功率匹配策略优化后的发动机转速绘制如图 15所示的曲线进行对比.传统功率匹配策略下发动机转速明显高于其他两种匹配策略;当泵送量小于50 %,经APSO算法全局功率匹配策略优化后的转速最低;当泵送量超过50 %,两种全局功率匹配策略的转速近乎相同.转速优化结果表明,在泵送量高的工况下作业,发动机需要在高转速状态下工作,三种策略的优化结果趋于一致;在泵送量较小的作业状态时,采用APSO算法全局功率匹配策略的转速最低,能够有效降低燃油消耗.

图 15(Fig. 15)

| 图 15 不同功率匹配策略下转速对比Fig.15 Speed comparison under different power matching schemes |

4 结语本文提出了基于改进粒子群优化算法的工况自适应混凝土泵车全局功率匹配策略,并验证了该策略在典型工况下的节能效果,与传统策略相比,轻、中、重载工况下系统的油耗分别降低了5.86 %,5.24 %,1.74 %.同时,在轻载工况下,本文所提策略的油耗值远低于遗传算法全局功率匹配策略,有效改善了求解品质.结果表明,本文所提策略参数优化求解质量高,能够有效提升混凝土泵车的燃油性能.

由于混凝土泵车实际泵送作业的复杂性与仿真工作的局限性,本文的研究工作还有待进一步深入和拓展.具体为:泵送系统模型典型工况负载采用理论计算的方式,后期需要将在役载荷谱载入模型中进行仿真验证;所提策略仅在仿真环境下进行验证,后期需要开展大量实验深入验证.

参考文献

| [1] | Guo X R, Wu H K, Chen D S, et al. Estimation and prediction of pollutant emissions from agricultural and construction diesel machinery in the(BTH) region, China[J]. Environmental Pollution, 2020, 260(5): 113973-113983. |

| [2] | Wang H, Wang Q. Parameter matching and control of series hybrid hydraulic excavator based on electro-hydraulic composite energy storage[J]. IEEE Access, 2020, 8(6): 111899-111912. |

| [3] | Li T Y, Huang L T, Liu H Y. Energy management and economic analysis for a fuel cell supercapacitor excavator[J]. Energy, 2019, 172(4): 840-851. |

| [4] | Guo T, Lin T L. Research on constant power control strategy of pure electric excavator[J]. Applied Sciences Basel, 2020, 10(21): 7599. DOI:10.3390/app10217599 |

| [5] | Ge L, Quan L, Zhang X G, et al. Efficiency improvement and evaluation of electric hydraulic excavator with speed and displacement variable pump[J]. Energy Conversion and Management, 2017, 150(20): 62-71. |

| [6] | Yasutaka T, Ryugasaki K N. Engine speed control system for construction machine: 617612681[P]. 2001-11-15. |

| [7] | 滕然伟. 混凝土泵智能控制系统的研究与设计[D]. 武汉: 华中科技大学, 2005. (Teng Ran-wei. Research and design for the intelligent control of a concrete pump[D]. Wuhan: Huazhong University of Science and Technology, 2005. ) |

| [8] | Hakgu K, Seungjin Y, Sungwoo C, et al. Hybrid control algorithm for fuel consumption of a compound hybrid excavator[J]. Automation in Construction, 2016, 68(8): 1-10. |

| [9] | 王冬云, 管成, 潘双夏, 等. 液压挖掘机功率匹配与动力源优化综合控制策略[J]. 农业机械学报, 2009, 40(4): 91-95. (Wang Dong-yun, Guan Cheng, Pan Shuang-xia, et al. Control strategy of power matching and power sources optimization for hydraulic excavators[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(4): 91-95.) |

| [10] | 彭天好, 杨华勇, 傅新. 液压挖掘机全局功率匹配与协调控制[J]. 机械工程学报, 2001, 37(11): 50-53. (Peng Tian-hao, Yang Hua-yong, Fu Xin. Global power matching and coordination control of hydraulic excavator[J]. Journal of Mechanical Engineering, 2001, 37(11): 50-53.) |

| [11] | 郭艳萍, 郝敏, 王旭, 等. 混凝土泵车节能控制系统研究开发[J]. 现代信息科技, 2018, 2(7): 168-170. (Guo Yan-ping, Hao Min, Wang Xu, et al. Research and development of energy saving control system for concrete pump truck[J]. Modern Information Technology, 2018, 2(7): 168-170.) |

| [12] | 夏益民, 石鹏飞, 赵宇峰, 等. 混凝土泵车节能技术分析与研究[J]. 机械研究与应用, 2014, 27(3): 20-22. (Xia Yi-min, Shi Peng-fei, Zhao Yu-feng, et al. Analysis and research of energy saving technology for concrete pump truck[J]. Mechanical Research and Application, 2014, 27(3): 20-22.) |

| [13] | 秦丽敏. 混凝土泵车动态规划匹配节能机理研究[D]. 西安: 长安大学, 2017. (Qin Li-min. Research on energy saving mechanism of dynamic programming matching of concrete pump truck[D]. Xi'an: Changan University, 2017. ) |

| [14] | 揭琳锋, 李悦, 刘洪庆, 等. 混凝土泵车泵送作业节能控制策略[J]. 工程机械, 2010, 41(12): 20-23. (Jie Lin-feng, Li Yue, Liu Hong-qing, et al. An energy saving control strategy for pumping operation of concrete pump trucks[J]. Construction Machinery and Equipment, 2010, 41(12): 20-23.) |

| [15] | Ye M, Yi X G, Jiao S J. Energy optimization by parameter matching for a truck-mounted concrete pump[J]. Energy Procedia, 2016, 88(6): 574-580. |

| [16] | Chen Q H, Lin T L, Ren H L. Parameters optimization and control strategy of power train systems in hybrid hydraulic excavators[J]. Mechatronics, 2018, 56(6): 16-25. |

| [17] | Yang X, Liu L. A multi-objective bus rapid transit energy saving dispatching optimization considering multiple types of vehicles[J]. IEEE Access, 2020, 8: 79459-79471. |

| [18] | Soni B, Roy S, Warsi S. Particle swarm optimization in bioinformatics, image processing, and computational linguistics[J]. International Journal of Swarm Intelligence Research, 2021, 12(4): 25-44. |

| [19] | Kennedy J, Eberhart R. Particle swarm optimization[C]//International Conference Neural Networks. [s. l. ]: IEEE 1995: 1942-1948. |

| [20] | Guo J, Wang B. Particle swarm optimization with gaussian disturbance[C]//International Conference on Industrial Informatics-Computing Technology Intelligent Industrial Information Integration. Wuhan: IEEE, 2017: 266-269. |

| [21] | Khan T A, Lin S H, Mohan A S. Advanced particle swarm optimization algorithm with improved velocity update strategy[C]//IEEE International Conference on Systems, Man, and Cybernetics. Miyazaki: IEEE, 2018: 3944-3949. |

| [22] | Xie H B, Chen J, Liu F, et al. Analysis and optimization of pressure shock and cylinder stroke deviation in open circuit hydraulic system of concrete pump[J]. Journal of the Chinese Society of Mechanical Engineers, 2018, 39(2): 153-161. |

| [23] | 马昌训. 混凝土泵车泵送液压系统故障仿真研究[D]. 长沙: 中南大学, 2011. (Ma Chang-xun. Research on fault simulation of pumping hydraulic system of concrete pump truck[D]. Changsha: Central South University, 2011. ) |

| [24] | 杨柳. 混凝土泵车泵送压力动态特性分析与实验研究[D]. 重庆: 重庆大学, 2019. (Yang Liu. Analysis and experimental study on dynamic characteristics of pumping pressure of concrete pump truck[D]. Chongqing: Chongqing University, 2019. ) |

| [25] | Morinaga S. Pump ability of concrete and pumping pressure in pipelines[C]//Proceedings of RILEM Seminar. Leeds: University of Leeds, 1973: 1-39. |

| [26] | Zhang W X, Lu X T, Fang R, et al. Calculation model including time-varying coefficients for calculating the lateral pressure of bottom-up pumping self-compacting concrete[J]. Construction and Building Materials, 2022, 315(1): 125672-125687. |

| [27] | 中华人民共和国住房和城乡建设部. 混凝土泵送施工技术规程: JGJ/T10—2011[S]. 北京: 中国建筑工业出版社, 2011. (Ministry of Housing and Urban-Rural Development of the People's Republic of China. Technical specification for concrete pumping construction: JGJ/T10—2011[S]. Beijing: China Construction Industry Press, 2011. ) |