, 王鑫宇, 闻昕宇, 常卓雅

, 王鑫宇, 闻昕宇, 常卓雅 东北大学 资源与土木工程学院,辽宁 沈阳 110819

收稿日期:2022-03-15

基金项目:国家重点研发计划项目(2018YFC1901903); 沈阳市科技计划项目(20203512)。

作者简介:黄 菲(1959-),女,江苏扬州人,东北大学教授,博士生导师.。

通信作者:HUANG Fei, E-mail: huangfei@mail.neu.edu.cn。

摘要:利用低铁赤泥构建SiO2-Al2O3-CaO-MgO-Fe2O3多元混熔体系,采用高温物相重构法制备镁铁尖晶石型结晶釉.用X射线衍射、场发射扫描电镜等技术手段,观测不同的温度条件下镁铁尖晶石结晶生长行为.结果表明:烧成温度升高促进了镁铁尖晶石晶体生长,晶体呈自形-半自形的粒状结构.烧成温度为1 270 ℃时,样品分别在酸、碱溶液中侵蚀96 h后,质量损失率小于0.1 %,表现出最佳的耐酸碱性.制备的结晶釉磨损率为1.4×10-5 mm3/(N · m),维氏硬度为8.68 GPa,满足日用陶瓷釉的性能要求.

关键词:低铁赤泥物相重构镁铁尖晶石晶体生长

Research on Magnesioferrite Growth in the Mixed Melting System of Low-Iron Red Mud

HUANG Fei

, WANG Xin-yu, WEN Xin-yu, CHANG Zhuo-ya

, WANG Xin-yu, WEN Xin-yu, CHANG Zhuo-ya School of Resources & Civil Engineering, Northeastern University, Shenyang 110819, China

Abstract: The SiO2-Al2O3-CaO-MgO-Fe2O3 multi-mixed melting system was constructed using low-iron red mud, and the magnesioferrite crystalline glaze was prepared by a high-temperature phase reconstruction method. The crystal growth behavior of magnesioferrite at different temperatures was observed through X-ray diffraction and field emission scanning electron microscope. The results show that the increase of sintering temperature is helpful to the growth of magnesioferrite crystal, which has an autogenous-semi-autogenous granular structure.The sample has the best resistance against acid and alkali after 96 h with a mass-loss rate less than 0.1 % under a sintering temperature of 1 270 ℃. In addition, its wear rate is 1.4×10-5 mm3/(N · m), and its Vickers hardness is 8.68 GPa, which meets the performance requirements of daily ceramic glazes.

Key words: low-iron red mudphase reconstructionmagnesioferritecrystal growth

赤泥是铝土矿提炼生产氧化铝过程中产生的主要废弃物,目前我国赤泥年增长量约1.73亿t[1],主要为露天堆积,不仅占用大量耕地资源,还对周围环境造成十分不利的影响,安全处置和利用的问题迫在眉睫[2].高铁型铝土矿生产氧化铝,所产出的废物中铁元素的质量分数一般高于30 %,称为高铁赤泥.而低铁型铝土矿产生的废物中铁元素的质量分数低于30 %,称为低铁赤泥.中国大部分低铁赤泥的铁元素的质量分数低于15 %,且年增长量约6 000万t[3].目前高铁赤泥通过回收铁,降低了其中铁的含量,进而转化为低铁赤泥.因此,大量堆积和增加的赤泥多为低铁赤泥,急需解决其资源化利用问题.

低铁赤泥具有粒度较细、矿物相组成复杂、碱性强和腐蚀性强等特点,导致利用难度很大[4].Wang等[5]利用低铁赤泥(w(TFe)=7.56 %)、高岭土和氧化钼制备出以莫来石为主的陶瓷地砖.Liu等[6]在拜耳法赤泥(w(TFe)=16.70 %)中添加6 % 的SiO2,通过高温烧结技术,使赤泥中碱性氧化物转化成钙长石和霞石为主的陶瓷砖,为低铁赤泥的资源化利用开辟了新的途径.然而,面对赤泥的大量堆积和持续增长等问题,赤泥的安全处置和利用对可持续发展仍具有重大意义,实现赤泥的高值化和全组分利用任重而道远.

尖晶石型的结晶釉具有强度高、耐高温和耐酸碱等优异的性能,长期以来一直被认为是一种重要材料[7].以往尖晶石型材料的合成主要利用纯化学试剂,采用高温固相法[8]、溶胶-凝胶法[9]和水热法[10]等进行制备,而使用固废制备尖晶石材料,更具有可持续性和经济效益.Cui等[11]提出了从转炉钢渣中浸出Fe,Mg,Mn,Cr等元素,对其进行沉淀煅烧处理制备出MxMg1-xFe2O4(M=Mn, Ca)尖晶石;Xue等[12]使用了转炉钢渣与6 % SiO2混合得到镁铁氧体尖晶石(MgFe2O4);闻昕宇等[13]利用金厂峪蚀变岩,采用高温熔融技术制备镁铁尖晶石(MgFe2O4)结晶釉.而利用低铁赤泥制备出尖晶石型结晶釉未见报道.

在复杂体系中,尖晶石的结晶生长机制是制备尖晶石型材料的理论基础,也是确定工艺条件的科学依据.本文以低铁赤泥为主要原料,构建SiO2-Al2O3-CaO-MgO-Fe2O3多元混熔体系,利用高温物相重构技术制备尖晶石型结晶釉.系统考察物料中物相组成等对尖晶石生长的影响;不同温度条件下复杂混熔体系中尖晶石的结晶生长规律;所制备材料中物相组成、结晶程度和显微结构对材料物理化学性能的影响,为低铁赤泥的高质化利用提供一种新途径.

1 实验过程和方法1.1 实验材料在本次研究中,采用中铝集团某企业拜耳法低铁赤泥作为原料.实验前对其进行脱水处理后,研磨至75 μm以下,采用X射线荧光光谱仪(XRF)测定其化学组成(见表 1).获知低铁赤泥主要成分为w(Al2O3)=28.21 %,w(SiO2)=27.34 %,并含有少量w(MgO)=0.99 %,烧失量(LOI)为1.89 %.但是低铁赤泥中n(Al2O3)∶n(SiO2)=1∶ 1.6,远高于釉料的制备一般范围n(Al2O3)∶ n(SiO2)=1∶ (4~10)[14].为实现SiO2-Al2O3-CaO-MgO-Fe2O3熔融体系下尖晶石晶体生长的基本条件[15],分别选择了辽宁省鞍山地区BIF型铁矿围岩(助剂1)和辽宁省丹东宽甸南部水镁石矿床围岩(助剂2),原料化学成分见表 1.通过矿物平衡计算,调整了低铁赤泥体系各元素的组分含量,使其满足尖晶石型结晶釉制备的基本化学条件,得到初始原料(见表 1).

表 1(Table 1)

| 表 1 原料的化学成分(质量分数) Table 1 Chemical composition of the raw materials(mass fraction)? | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

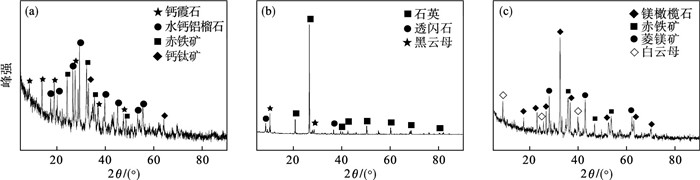

图 1是3种原料的X射线衍射分析图.获知低铁赤泥(图 1a)中主要含有钙霞石((Na, Ca)8[AlSiO4]6(CO3)2 · 2H2O)、水钙铝榴石(Ca3Al2(SiO4)(OH)8)、赤铁矿(Fe2O3)和少量钙钛矿(CaTiO3)等矿物,同时存在少量的高岭石和一水软铝石.赤泥的化学成分中Al2O3的质量分数为28.21 %,但物相分析结果中含铝的矿物相却很少,主要是因为低铁赤泥中存在一些含铝的非晶物相,无法通过XRD检测出来[16].助剂1(图 1b)中主要含有石英(SiO2)和少量透闪石(Ca2Mg5Si8O22(OH)2)、黑云母(K(Mg, Fe)3AlSi3O10(OH)2))等矿物.助剂2(图 1c)中主要含有镁橄榄石(MgSiO4)、赤铁矿(Fe2O3)、菱镁矿(MgCO3)和少量白云母(K(Al, Fe)2AlSi3O10(OH)2)等矿物.

图 1(Fig. 1)

| 图 1 原料的X射线衍射谱Fig.1 XRD spectrums of the raw materials (a)—低铁赤泥;(b)—助剂1;(c)—助剂2. |

1.2 实验程序将赤泥、助剂1和助剂2按比例混合后,在行星球磨机中以400 r/min的速度球磨30 min,其中m(原料)∶ m(球)∶ m(水)=1∶ 1.8∶ 0.7,球磨后浆料过60 μm的标准筛.采用喷涂法将浆料施于坯体表面,控制表层厚度在1.0~1.2 mm之间,获得试样.将干燥后的试样置于马弗炉中在氧化气氛下烧制,以3 ℃/min升温速率从室温升至900 ℃,保温10 min,再以2.5 ℃/min升温速率分别升温至1 210,1 230,1 250,1 270 ℃,达到最高温度时保温20 min,使得反应充分进行,最后自然冷却,获得的样品表面平整、光滑.

1.3 测试方法使用MPDDY2094型多晶X射线衍射仪测试样品及原料的物相组成,采用型号TESCAN MIRA3型场发射扫描电镜观察了样品的微观结构,并通过能谱分析仪测定化学成分.按照GB/T 5003—1999测试方法检测样品的耐酸碱性:采用3 % 浓度的HCI和NaOH溶液分别对试样进行淹没侵蚀,总侵蚀时间为96 h,每隔48 h换一次侵蚀液,肉眼观察侵蚀后的样品颜色变化,并使用分析天平称量侵蚀前后样品的质量[17].使用MH-500型维氏显微硬度计,在金刚石压头2 N的载荷作用下,加载15 s后测得样品表面的维氏显微硬度.采用MFT-5000型摩擦磨损试验机测量样品表面的磨损率,实验参数如下:载荷为10 N,加载速度为300 r · min-1,摩擦副为直径6 mm的氮化硅球,摩擦时间为30 min.所有样品测试均在常温下进行.

2 结果与讨论2.1 物相分析图 2为初始原料和不同烧成温度下样品的X射线衍射谱.初始原料的主要物相为钙霞石((Na, Ca)8[AlSiO4]6(CO3)2 · 2H2O)、石英(SiO2)、赤铁矿(Fe2O3)、镁橄榄石(MgSiO4)和少量的白云母(K(Al, Fe)2AlSi3O10(OH)2)等,由于助剂1中含有石英,助剂2中含有镁橄榄石,经过混合后可使二者在初始原料中共存.经过1 210 ℃烧成后,发现初始原料中钙霞石、石英、赤铁矿、白云母等矿物已经消失,并且在SiO2-Al2O3-CaO-MgO-Fe2O3的体系中已经生成了新的矿物相.烧成温度为1 210 ℃时,样品中的镁铁尖晶石(MgFe2O4)、透辉石(CaMgSi2O6)和少量的钙长石(Ca(Al2Si2O8))相,主要为熔体在冷却过程中析出的矿物相,还可见到原料中未完全熔融的镁橄榄石(MgSiO4).烧成温度为1 230 ℃时,样品物相组成未发生明显变化;当烧成温度为1 250 ℃时,镁铁尖晶石、透辉石的衍射峰明显增强,镁橄榄石的衍射峰减弱;1 270 ℃时,镁橄榄石的衍射峰消失,说明原料中的镁橄榄石完全熔融,此时样品中主要物相为镁铁尖晶石和透辉石.

图 2(Fig. 2)

| 图 2 初始原料及烧成样品的X射线衍射谱Fig.2 XRD spectrums of the raw material and sintered samples |

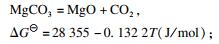

在高温物相重构过程中,助剂2中的菱镁矿在高温环境下分解产生的MgO与低铁赤泥中的Fe2O3反应形成了镁铁尖晶石MgFe2O4,反应过程见式(1)和式(2);样品中新生成的透辉石,是由助剂1中透闪石在高温下分解[18-19],以及少量镁橄榄石与SiO2反应所生成的结果[20].低铁赤泥中的钙霞石(Na6Ca2[AlSiO4]6(CO3)2 · 2H2O)在102~600 ℃范围内先失去结合水;温度升高到765~938 ℃范围时,脱碳释放出CO2[21];温度升高到1 210 ℃时,进一步发生分解,产生的CaO,Na2O和铝硅酸盐(Al2O3 · SiO2)进入熔体中[22];样品中的少量钙长石是熔体中的铝硅酸盐与CaO反应生成的[23].高温反应后,分解的K,Na,Al等氧化物与原料中的硅质成分,在重构过程中随着熔体的降温形成玻璃相.

| (1) |

| (2) |

当T等于1 210 ℃(1 483.15 K),反应(1)的

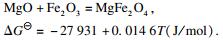

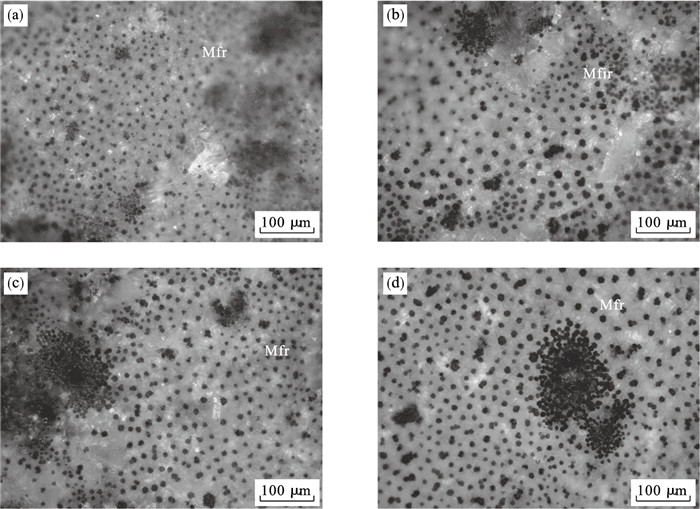

2.2 样品微观结构表征在光学显微镜下看出,样品表面主要由结晶相、玻璃相以及少量孔隙组成(图 3).其中,结晶相中的尖晶石晶体主要呈六边形的自形-半自形粒状结构,且单个晶体之间的距离基本具有等距特点,局部有聚集.利用Image J软件分别对1 210,1 230,1 250,1 270 ℃下烧成样品的尖晶石晶体粒径进行测量,统计后得到平均粒径(图 4)分别为(6.70±1.21) μm,(9.05±1.36) μm,(11.67±1.17) μm,(13.78±1.36) μm.随着烧成温度的升高,所生成的尖晶石颗粒的粒径也逐渐增加.

图 3(Fig. 3)

| 图 3 样品的显微镜照片Fig.3 Microscopic photographs of the samples (a)—1 210 ℃;(b)—1 230 ℃;(c)—1 250 ℃;(d)—1 270 ℃;Mfr—镁铁尖晶石. |

图 4(Fig. 4)

| 图 4 样品平均粒径分布Fig.4 Average particle size distribution of the samples (a)—1 210 ℃;(b)—1 230 ℃;(c)—1 250 ℃;(d)—1 270 ℃. |

使用场发射扫描电镜对不同温度烧成的样品进行观测分析,获得能谱数据(表 2).在1 210,1 230 ℃样品中,可见细小且形状不规则的镁铁尖晶石(图 5a,5b)、透辉石和少量钙长石、镁橄榄石分布不均匀,晶体间存在较大孔隙.随着烧成温度升高至1 250 ℃,可观察到生长发育较好的六边形镁铁尖晶石(图 5c)均匀分布,透辉石(图 5c)以镁铁尖晶石为中心向四周生长,晶体间的孔隙变小.当烧成温度为1 270 ℃时(图 5d),镁铁尖晶石进一步发育,大量透辉石枝晶(图 5d)长到7 μm左右,且聚集在镁铁尖晶石周围,晶体间孔隙消失.

表 2(Table 2)

| 表 2 能谱数据分析(质量分数) Table 2 Energy spectrum data(mass fraction)? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

图 5(Fig. 5)

| 图 5 样品的背散射电子图像Fig.5 Backscattered electron images of the samples (a)—1 210 ℃;(b)—1 230 ℃;(c)—1 250 ℃;(d)—1 270 ℃;Mfr—镁铁尖晶石;Di—透辉石. |

在熔体冷却过程中,镁铁尖晶石优先析出且有较多生长空间,因此自形程度较好,晶形完整.结合晶体形核理论可知[24]:每个晶核是晶体生长发育的中心,尖晶石晶体先以TiO2为形核剂,促使镁铁尖晶石晶体开始大量生长.随着熔体温度的降低和氧化时间的延长,当熔体温度下降到液相线以下时,体系中Fe, Mg等元素优先被尖晶石晶体消耗,极大地限制了熔体中尖晶石晶体的最终晶体尺寸,透辉石则以尖晶石为结晶中心,以异质成核方式结晶析出,呈放射状生长.在较高温度时,由于体系中矿物的充分熔融以及熔体黏度降低,有利于增加Fe,Mg等元素向核心扩散的速度[25],促进尖晶石生长发育.由于体系内Mg等元素被尖晶石生长优先消耗,导致当透辉石相长到7 μm左右时,生长空间不足因而停止发育,最终形成透辉石围绕尖晶石生长,尖晶石的等距排布特征(图 5d).

随着体系烧成温度的继续升高,助剂2中的镁橄榄石完全熔融,使得熔体中Mg2+的浓度增加,温度的升高也降低了熔体黏度,提高了Mg2+的扩散程度,增大Fe与Mg等元素结合的几率,有利于尖晶石相的形成与长大.当烧成温度为1 270 ℃时,尖晶石晶体粒径明显增大,且较高的烧成温度导致熔体冷却时与环境温度差异大,降温速率加快,釉面中玻璃相增多,晶体间孔隙消失.

2.3 样品的性能分析为了考察所制备尖晶石型结晶釉的化学稳定性,按照GB/T 5003—1999日用陶瓷釉面耐化学腐蚀性测定方法,对4种不同烧成温度所得样品进行耐酸碱腐蚀测试.经酸碱腐蚀实验后的4个测试样品表面没有明显变化,从表 3可以看出,经96 h的HCl和NaOH浸没腐蚀后,1 210,1 230,1 250 ℃烧成温度下的样品的耐碱性均优于耐酸性,在酸液侵蚀前后质量损失率均大于0.1 %.而1 270 ℃烧成温度下的样品在酸碱侵蚀前后质量损失率均小于0.1 %,表现了良好的耐酸碱性,属于A级耐酸碱材料.

表 3(Table 3)

| 表 3 样品化学腐蚀后的质量损失 Table 3 Mass loss of the chemical corroded samples | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

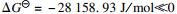

按照QB/T 4780—2015日用陶瓷器釉面维氏硬度测定方法要求,测试样品机械性能,4种样品表面的磨损率和维氏硬度数据见图 6.结果表明,随着烧成温度从1 210 ℃升高至1 270 ℃,样品的磨损率从2.45×10-5 mm3/(N · m)逐渐下降到1.4×10-5 mm3/(N · m),相反维氏硬度随着温度的升高从5.45 GPa增加到8.68 GPa.由于烧成温度的升高,样品中镁铁尖晶石晶体尺寸逐渐增大,分布逐渐均匀,孔隙减少,使其力学性能逐步提高.因此最佳综合性能为1 270 ℃下获得的样品,磨损率为1.4×10-5 mm3/(N · m),维氏硬度为8.68 GPa,高于商用的尖晶石不透明釉的维氏硬度(6.9 GPa)[26],满足日用陶瓷釉的性能要求.

图 6(Fig. 6)

| 图 6 不同烧成温度下的样品的磨损率和维氏硬度Fig.6 The wear rate and Vickers hardness of the samples at different sintering temperatures |

3 结论1) 以低铁赤泥的基本属性为基础,通过助剂调整构建出SiO2-Al2O3-CaO-MgO-Fe2O3多元混熔体系,并利用高温物相重构技术成功制备了尖晶石型结晶釉.

2) 当烧成温度为1 210~1 250 ℃时,材料中主要结晶体为镁铁尖晶石和透辉石,以及少量的钙长石和未分解的镁橄榄石,并且晶体间有明显孔隙存在.当烧成温度为1 270 ℃时,主要结晶体为尖晶石和透辉石,孔隙消失.在熔体冷却过程中,尖晶石晶体优先析出,呈六边自形晶,透辉石围绕尖晶石生长,形成尖晶石近等距排布.

3) 烧成温度为1 270 ℃时,结晶釉中尖晶石平均粒径最大为(13.78±1.36) μm,具有较好的耐酸碱性,满足GB/T 5003—1999标准,属于A级耐酸碱材料.机械性能:磨损率为1.4×10-5 mm3/(N · m),维氏硬度为8.68 GPa.满足日用陶瓷釉的性能要求.所制备的结晶釉具有优良性能且烧成条件简单,在工业领域具有广泛的应用前景.

参考文献

| [1] | 柳晓, 韩跃新, 李艳军, 等. 山东某赤泥磁化焙烧-磁选提铁初探[J]. 金属矿山, 2019, 512(2): 60-65. (Liu Xiao, Han Yue-xin, Li Yan-jun, et al. Primary study on magnetizing roasting-magnetic separation of red mud in Shandong[J]. Metal Mine, 2019, 512(2): 60-65.) |

| [2] | Alam S, Das S K, Rao B H. Characterization of coarse fraction of red mud as a civil engineering construction material[J]. Journal of Cleaner Production, 2017, 168: 679-691. DOI:10.1016/j.jclepro.2017.08.210 |

| [3] | Liu X, Han Y, He F, et al. Characteristic, hazard and iron recovery technology of red mud: a critical review[J]. Journal of Hazardous Materials, 2021, 420: 126542. DOI:10.1016/j.jhazmat.2021.126542 |

| [4] | Wang Y X, Zhang T A, Lyu G Z, et al. Recovery of alkali and alumina from bauxite residue(red mud) and complete reuse of the treated residue[J]. Journal of Cleaner Production, 2018, 188: 456-465. DOI:10.1016/j.jclepro.2018.04.009 |

| [5] | Wang W, Chen W J, Liu H T, et al. Recycling of waste red mud for production of ceramic floor tile with high strength and light weight[J]. Journal of Alloys and Compounds, 2018, 748: 876-881. DOI:10.1016/j.jallcom.2018.03.220 |

| [6] | Liu S H, Guan X, Zhang S, et al. Sintered bayer red mud based ceramic bricks: microstructure evolution and alkalis immobilization mechanism[J]. Ceramics International, 2017, 43(15): 13004-13008. DOI:10.1016/j.ceramint.2017.07.036 |

| [7] | Molla A R, Kesavulu C R, Chakradhar R P S, et al. Microstructure, mechanical, thermal, EPR, and optical properties of MgAl2O4: Cr3+ spinel glass-ceramic nanocomposites[J]. Journal of Alloys and Compounds, 2014, 583: 498-509. DOI:10.1016/j.jallcom.2013.08.122 |

| [8] | Mazza D, Delmastro A, Ronchetti S. Co, Ni, Cu aluminates supported on mullite precursors via a solid state reaction[J]. Journal of the European Ceramic Society, 2000, 20(6): 699-706. DOI:10.1016/S0955-2219(99)00196-X |

| [9] | Pramanik N C, Fujii T, Nakanishi M, et al. Preparation and magnetic properties of the CoFe2O4 thin films on Si substrate by sol-gel technique[J]. Journal of Materials Science, 2005, 40(16): 4169-4172. DOI:10.1007/s10853-005-3819-1 |

| [10] | Chen Z Z, Shi E W, Li W J, et al. Hydrothermal synthesis and optical property of nano-sized CoAl2O4 pigment[J]. Materials Letters, 2002, 55(5): 281-284. DOI:10.1016/S0167-577X(02)00378-6 |

| [11] | Cui K K, Wu Z J, Huang W, et al. Recycle of valuable metals in converter steel slag for preparing multidoped MxMg1-xFe2O4(M=Mn, Ca) spinel[J]. ACS Sustainable Chemistry & Engineering, 2013, 2(3): 344-347. |

| [12] | Xue P, He D F, Xu A J, et al. Modification of industrial BOF slag: formation of MgFe2O4 and recycling of iron[J]. Journal of Alloys and Compounds, 2017, 712: 640-648. DOI:10.1016/j.jallcom.2017.04.142 |

| [13] | 闻昕宇, 黄菲, 张志彬, 等. 金厂峪蚀变岩制备矿物釉的微观特征研究[J]. 陶瓷学报, 2019, 40(6): 776-781. (Wen Xin-yu, Huang Fei, Zhang Zhi-bin, et al. Study on the microscopic characteristics of mineral glazes prepared from alterated rocks[J]. Journal of Ceramics, 2019, 40(6): 776-781. DOI:10.13957/j.cnki.tcxb.2019.06.012) |

| [14] | Yal??n N, Sevin? V. Utilization of bauxite waste in ceramic glazes[J]. Ceramics International, 2000, 26(5): 485-493. DOI:10.1016/S0272-8842(99)00083-8 |

| [15] | Xuan W W, Wang Q, Zhang J S, et al. Influence of silica and alumina(SiO2+Al2O3) on crystallization characteristics of synthetic coal slags[J]. Fuel, 2017, 189: 39-45. DOI:10.1016/j.fuel.2016.10.081 |

| [16] | Liu X, Gao P, Yuan S, et al. Clean utilization of high-iron red mud by suspension magnetization roasting[J]. Minerals Engineering, 2020, 157: 106553. DOI:10.1016/j.mineng.2020.106553 |

| [17] | Da Silva R C, Pianaro S A, Tebcherani S M. Preparation and characterization of glazes from combinations of different industrial wastes[J]. Ceramics International, 2012, 38(4): 2725-2731. DOI:10.1016/j.ceramint.2011.11.041 |

| [18] | Johnson N M, Fegley B. Water on venus: new insights from tremolite decomposition[J]. Icarus, 2000, 146(1): 301-306. DOI:10.1006/icar.2000.6392 |

| [19] | Li Y L, Huang F, Gao W Y, et al. Raman spectroscopy and XPS study of the thermal decomposition of Mg-hornblende into augite[J]. Journal of Raman Spectroscopy, 2022, 53(4): 820-831. DOI:10.1002/jrs.6299 |

| [20] | 李桂娟, 李淑静, 李远兵. 锯末粒度对镁橄榄石-SiO2多孔陶粒性能的影响[J]. 耐火材料, 2017, 51(2): 112-117. (Li Gui-juan, Li Shu-jing, Li Yuan-bing. Effects of sawdust particle size on properties of forsterite-SiO2 porous ceramisites[J]. Refractories, 2017, 51(2): 112-117.) |

| [21] | Liu Z B, Li H X, Huang M M, et al. Effects of cooling method on removal of sodium from active roasting red mud based on water leaching[J]. Hydrometallurgy, 2017, 167: 92-100. DOI:10.1016/j.hydromet.2016.10.021 |

| [22] | 邓贵先, 李孔斋, 程显名, 等. 赤泥作为氧载体用于甲烷化学链燃烧: 反应与循环性能[J]. 高等学校化学学报, 2018, 39(2): 327-336. (Deng Gui-xian, Li Kong-zhai, Cheng Xian-ming, et al. Red mud as oxygen carrier for chemical looping combustion of methane: reactivity and cyclic performance[J]. Chemical Journal of Chinese Universities, 2018, 39(2): 327-336.) |

| [23] | 郭威敏, 朱文凤, 王林江, 等. 平果铝拜耳法赤泥物相及热行为分析[J]. 武汉理工大学学报, 2013, 35(1): 131-135. (Guo Wei-min, Zhu Wen-feng, Wang Lin-jiang, et al. Study on phases and thermal behavior of bayer red mud of pingguo aluminum plant[J]. Journal of Wuhan University of Technology, 2013, 35(1): 131-135.) |

| [24] | 包鲁明, 谭劲, 池召坤, 等. 透辉石-钙长石体系熔体在不同过冷条件下晶体生长研究[J]. 矿物岩石, 2009, 29(3): 17-22. (Bao Lu-ming, Tan Jin, Chi Zhao-kun, et al. Crystal growth of diopside-anorthite melting system under different undercooling condition[J]. Mineralogy and Petrology, 2009, 29(3): 17-22.) |

| [25] | 陈华, 李保卫, 赵鸣, 等. Cr2O3对含铁辉石微晶玻璃显微结构及强度的影响[J]. 硅酸盐学报, 2015, 43(9): 1240-1246. (Chen Hua, Li Bao-wei, Zhao Ming, et al. Effect of Cr2O3 on microstructure and strength of iron-rich pyroxene glass ceramic[J]. Journal of the Chinese Ceramic Society, 2015, 43(9): 1240-1246.) |

| [26] | Cai J P, Lu M, Guan K, et al. Development of spinel opaque glazes for ceramic tiles[J]. Journal of the European Ceramic, 2018, 38(1): 297-302. DOI:10.1016/j.jeurceramsoc.2017.07.037 |