, 杨巧婷2, 邵磊1,2, 邹宗树1,2

, 杨巧婷2, 邵磊1,2, 邹宗树1,2 1. 东北大学 多金属共生矿生态化冶金教育部重点实验室,辽宁 沈阳 110819;

2. 东北大学 冶金学院,辽宁 沈阳 110819

收稿日期:2021-03-08

基金项目:中央高校基本科研业务费专项资金资助项目(N2225022)。

作者简介:李海峰(1982-),男,河北邯郸人,东北大学副研究员;

邹宗树(1958-),男,山东章丘人,东北大学教授,博士生导师。

摘要:炉料径向分布影响着高炉下部所形成软熔带的形状和位置,进而间接决定和控制了高炉燃料比的高低.建立了预测高炉内部料层结构的数学模型,并将其转化为可视化界面的软件,供现场人员在线使用,用于计算不同布料参数下料层结构的详细信息,布料参数包括布料矩阵、料线高度、布料方向、径向下降速度分布,预测结果包括径向矿焦比分布、追踪料层位置、料层厚度变化.计算结果均可为现场布料制度优化提供参考依据.

关键词:高炉料层分布动态追踪数学模型布料方向

Technology Development for Dynamic Tracking of Layered Burden Structure in Blast Furnace

LI Hai-feng1,2

, YANG Qiao-ting2, SHAO Lei1,2, ZOU Zong-shu1,2

, YANG Qiao-ting2, SHAO Lei1,2, ZOU Zong-shu1,2 1. Key Laboratory for Ecological Metallurgy of Multimetallic Mineral (Ministry of Education), Northeastern University, Shenyang 110819, China;

2. School of Metallurgy, Northeastern University, Shenyang 110819, China

Corresponding author: LI Hai-feng, E-mail: lihf@smm.neu.edu.cn.

Abstract: The burden radial distribution in blast furnace influences the profile and location of the cohesive zone formed in the lower part of blast furnace, and thus has considerable impact on process stability and fuel rate. A mathematical model for predicting the layer burden structure in blast furnace was developed and transformed into a software with friendly visual user interfaces for blast furnace operators. The software can be used to calculate the detailed information of the layered burden structure under different charging parameters. The charging parameters include charging matrix, stockline height, charging direction, and radial descending velocity profile of the burden surface. The prediction results include the radial distribution of ore-to-coke ratio, the locatin evolution of burden layers, and the change of layer thickness. These results can provide reference basis for optimization of charging operation.

Key words: blast furnacelayered burden distributiondynamic trackingmathematical modelcharging direction

高炉炼铁是在密闭逆流式反应器内进行的一种复杂物理化学反应和热交换的过程[1],高炉炉顶料面的精确控制是高炉炼铁的一个重要环节,对于高炉的出铁质量和生产安全至关重要.目前,我国大多数高炉都采用无钟式并罐或串罐炉顶与旋转溜槽器实现加料和布料操作,该方式解决了传统料钟布料的不均匀和高炉密封不严实等问题.无钟式并罐或串罐与旋转溜槽布料器是用来装料入炉并使炉料在炉内合理分布、同时起到炉顶密封作用的设备,其设备结构、工作性能、布料工艺等与高炉的运行状态、产量、能源消耗和企业效益等都有着密切的关系,对于提升生产率以及提高原料燃料使用率具有重大的经济意义.

近些年来,国内外专家****对于高炉内炉料的合理布料分布越来越重视,炼铁工作者经过多年的深入研究,目前已基本掌握了溜槽布料器的基本规律[2-6],明晰了溜槽角度、料线高度、溜槽旋转速度对料流轨迹、料流宽度及料面形状的影响程度.刘云彩[2]基于质点模型从理论上分析了高炉炉料入炉的过程,建立了矿石和焦炭的布料方程,并对炉料在炉内形成的实际堆角及空区煤气阻力对布料的影响进行了分析和归纳;毕学工[3]详细论述了无钟式高炉的布料过程及计算机的控制实现技术;陈令坤等[4]采用摄像设备获取了炉料的料流轨迹和炉喉处的料面图像,建立了高炉布料控制模型;Mio等[5]应用离散单元分析法分析高炉无料钟炉顶的颗粒行为,讨论了溜槽倾角对料流行为和颗粒偏析的影响.研究发现炉料在沿溜槽下滑过程中,绝大部分小颗粒紧贴溜槽壁面,大颗粒则由于颗粒粒径偏析聚集在料流表面;Chen等[6]对研究炉料分布模型进行了归纳总结,与Hojda等[7]的观点一致,得出物理实验法因成本高、适应范围窄和DEM数值模拟法受计算机能力限制、计算时间长等缺点均无法达到在线实时预测炉料分布的结果.另外,目前文献中数学模型对炉料在不同溜槽角度下堆积角变化规律仍需不断完善,尤其是应考虑炉料分布到炉墙或中心时堆积角度不再遵守自然堆角的情况;同时,数学模型中还缺少料层(或料批)追踪的功能,以及料层下降过程中对其内部结构的影响等,应予以考虑以应对炉料成分发生突变的特殊炉况.

由于高炉炉喉高温高压的工作环境极其恶劣,并伴有大量的粉尘,造成高炉内部炉料分布状态难以观察和测量,给高炉布料操作在线控制造成了极大的困难.鉴于此,根据布料理论进行预测成为必选方案,但由于计算过程过于繁琐且物性参数设置因人而异等原因成为理论转化实践的瓶颈.截至目前,现场的布料制度(矩阵)往往为定常参数,其参数大小的制定和调整仍由炉长凭经验操作.若这种经验操作模式不能及时地达到调节炉况的实时运行状态,将会给高炉稳定顺行带来较大的负面影响.近年来,国内大型钢铁企业,如宝钢、梅钢等,在大型高炉上率先引进了先进的非接触式炉喉料面测量技术,提高了高炉布料操作的精准化,实现了料面形状的在线实时测量,为高炉实现下部的料层结构预测奠定了基础.同时,未来严苛的环保政策、有限的焦煤资源以及畸形的产能结构都驱动着钢铁工业向绿色化、智能化转变.若现场拥有一套快速实时再现布料制度与料层结构关系的可视化系统,那么既能规避经验调节模式的不确定性,又能以科学决策方式缩短措施调整的响应时间,以保证高炉的平稳运行.文献[8-9]对高炉布料过程进行了深入研究,从物理实验和数学模型两方面入手,计算分析了各种布料参数对布料过程的影响.文献[10-12]掌握了高炉和非高炉布料的规律及料面形成的机理,根据目前理论存在的不足之处,完善了炉料下降过程对布料的影响,建立了一套可预测料面形成和料层结构的数学模型,并将相应的数学模型进行了可视化转化.

本文将重点介绍数学模型的建立过程及关键操作参数对布料过程的影响,其中数学模型建立过程包括质点模块、料面形状预测的数学模块和中心辐射法建立的料面下降模块,关键操作参数包括初始料面形状设定和布料方向的变化.通过技术开发形成的软件可为钢铁厂选择和优化布料制度提供理论指导.

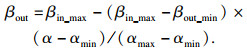

1 高炉布料过程数学模型的建立高炉上部以颗粒形式存在的块状带区域内的物料下降过程中的料层内部结构预测模型主要包含3个模块,分别是料面形状预测模块、料面下降模块和料层结构计算模块.其中料面形状预测模块分为4个阶段,包括颗粒从料仓落至溜槽表面的下落阶段、颗粒在溜槽表面上的滑动-滚动阶段、溜槽末端至料面顶点间的自由空间下落阶段和料面堆积的长大阶段,如图 1所示.

图 1(Fig. 1)

| 图 1 高炉布料过程示意图Fig.1 Schematic illustration of charging process in blast furnace |

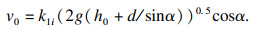

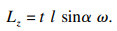

1.1 料面形状预测模块1) 料仓至溜槽表面的下落阶段. 在颗粒从料仓下落到溜槽表面过程中,如图 1所示,炉料间会发生相互碰撞,所以在模块中添加了与碰撞造成的速度损失的相关系数k1,下落至溜槽表面时,沿溜槽方向的速度计算式为

| (1) |

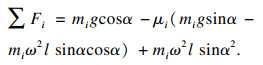

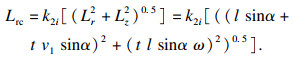

2) 溜槽表面上的滑动-滚动阶段.颗粒在有效长度为l(l=L-d/tanα)溜槽上会发生滑动-滚动行为,颗粒受到的合力∑Fi如下:

| (2) |

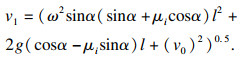

颗粒运动到溜槽末端时其速度v1计算式为

| (3) |

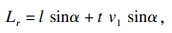

| (4) |

| (5) |

| (6) |

同样,可建立颗粒在自由空间阶段的料流轨迹模块,通过式(7)可获得颗粒不同时刻的空间位置.

| (7) |

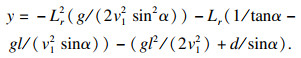

4) 料面堆积的长大阶段. 因溜槽旋转的特性,颗粒落到料面上时具有一定偏向炉墙外侧的速度,促使炉料向炉墙一侧滚动,会形成内堆角(临近中心侧)大于外堆角(临近炉墙侧)的料面形状,模型采用经典的两段式线性理论模型来模拟高炉料面形状,内、外堆角公式为

| (8) |

| (9) |

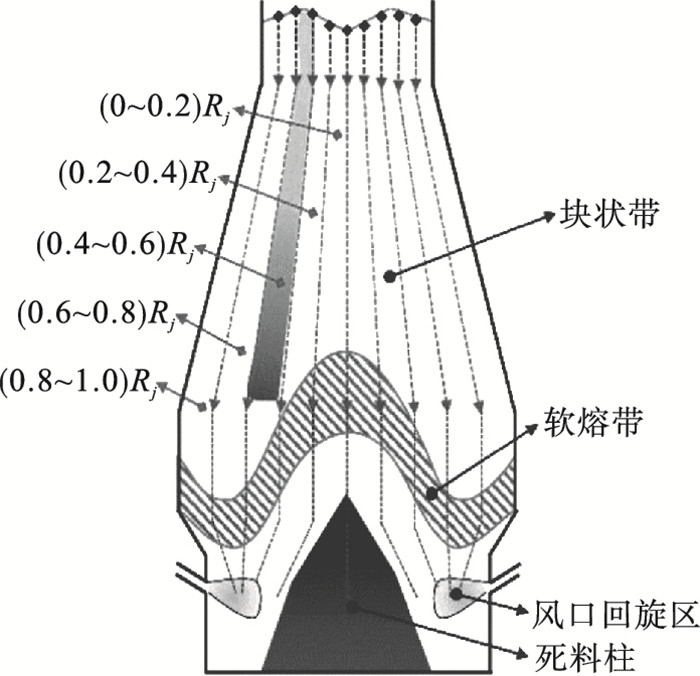

1.2 料面下降模块在文献[8, 13-15]中,料面下降过程已通过物理实验进行了深入研究,结果表明,炉内固体物料的运动路径可用图 2进行描述,其中在高炉上部炉喉处呈现出活塞流的流动特性,在中部炉身及炉腹区域流动方式逐渐有所拓展与收敛,直至形成死料柱,目前的研究工作主要集中在高炉上部的块状带部分,一般采用中心辐射法来计算料流流动行为.以图 2中某区间(如(0.4~0.6)Rj,其中Rj为高度j处的高炉半径)的物料为例进行说明,在此区间的炉料会沿着图中的阴影部分进行协同下降,同时会因半径的增加发生径向拉伸,即炉料料层厚度变薄的现象,这与实际的物理实验相吻合.

图 2(Fig. 2)

| 图 2 高炉内固体物料料层下降模块示意图Fig.2 Schematic illustration of solid burden path lines in blast furnace |

1.3 料层内部结构计算模块布料与下降过程完成后,模型还会进一步分析装入炉内的各个料层的结构信息,首先通过引入无因次径向因子将半径划分为若干区域,其次对各区内的矿焦厚度和质量进行区域数据统计,以数据区域化方式展示各层的内部结构信息,并以友好的界面进行直观可视化输出显示.

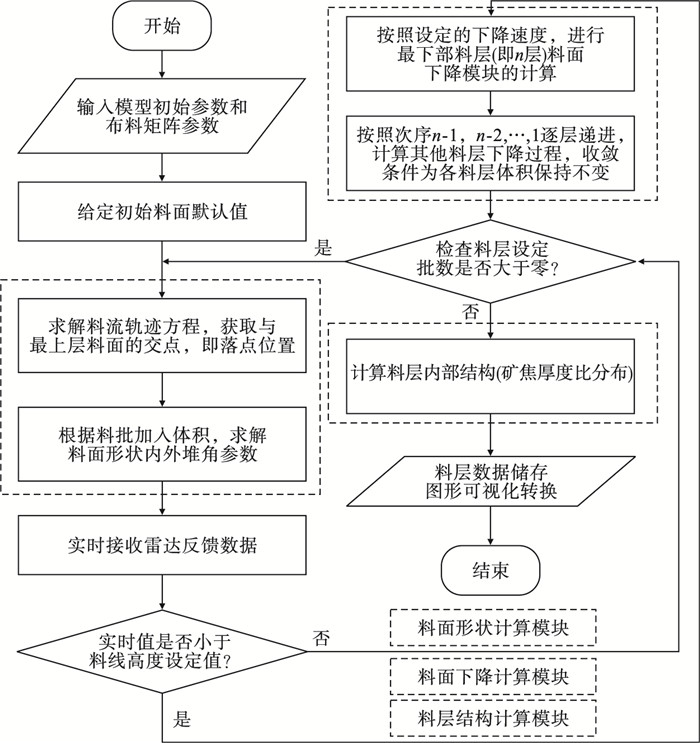

1.4 高炉布料过程计算流程图通过上述对3个模块的叙述,建立了高炉布料全过程的数学模型.以Matlab 2019(a)为建模平台,编写GUI可视化界面,实现高炉布料过程的技术开发转化功能,图 3是布料程序计算流程图.

图 3(Fig. 3)

| 图 3 数学模型计算流程图Fig.3 Calculation flowchart of the mathematical model |

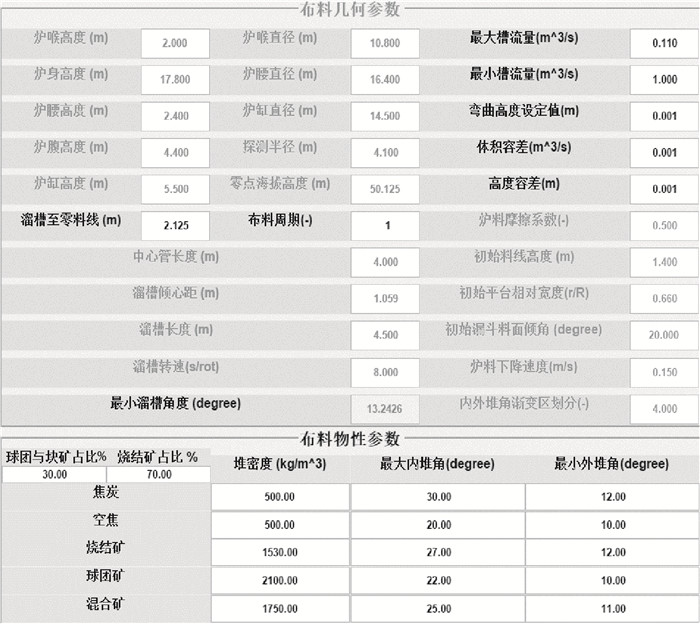

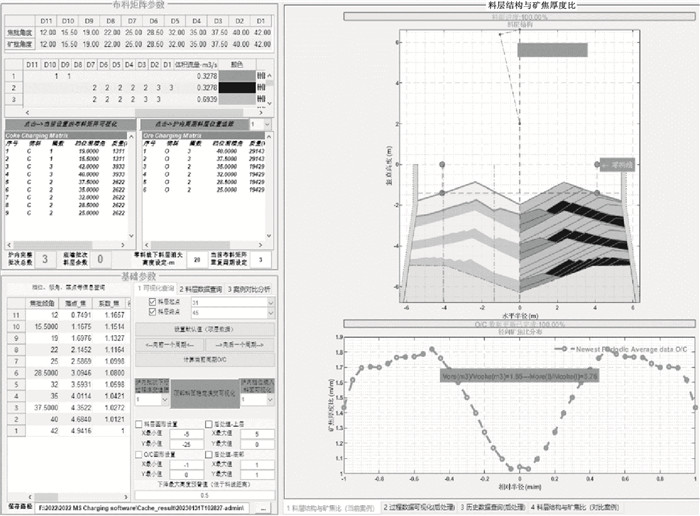

2 模型界面技术开发及可视化功能介绍2.1 高炉布料过程模拟软件介绍高炉布料过程技术开发软件主要包括两个友好的用户界面,分别是布料操作输入参数界面和计算结果分析显示界面,如图 4和图 5所示.分析案例采用的布料制度详见表 1.

图 4(Fig. 4)

| 图 4 输入参数界面Fig.4 Input parameters interface |

图 5(Fig. 5)

| 图 5 结果显示界面Fig.5 Results display interface |

表 1(Table 1)

| 表 1 高炉生产中典型的布料制度 Table 1 Typical charging program applied in blast furnace production | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

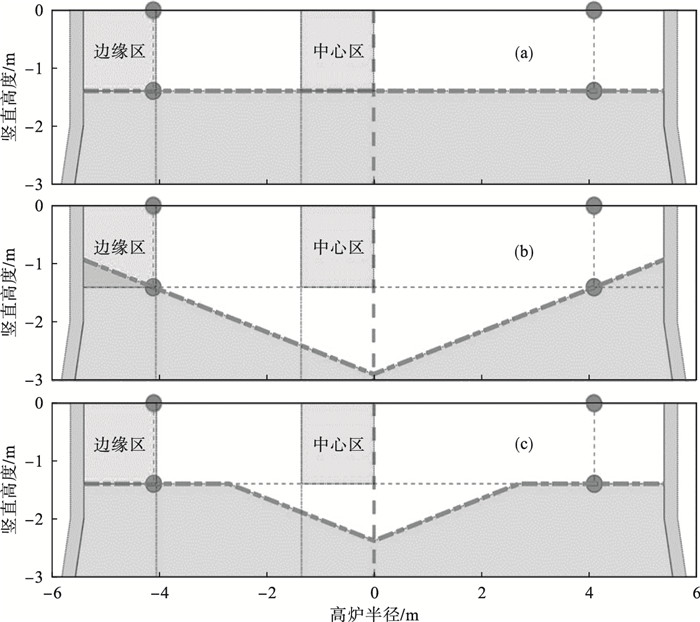

2.2 高炉布料过程模拟软件可实现的功能分析2.2.1 初始料面对布料过程的影响初始料面的设定是否会对布料结构产生影响,不同****有着不同的看法.众所周知,实际生产过程中,在一定的布料制度下,随着物料的下降,经过一定周期后,料层结构最终会达到稳定状态.换言之,初始料面的设定仅对前几个周期的料面形状产生影响.建立的下降模块,需要满足上述事实才能成功,即给定任意初始料面,炉料按照中心辐射定律下降,若干周期后,炉喉处最上部形成的最终料面会逐步收敛,且最终保持不变.为了考察建立的模块是否满足上述要求,本文在其他模拟条件相同的前提下,分别设置了3组不同的初始料面,如图 6所示,其中R为炉喉半径.

图 6(Fig. 6)

| 图 6 不同平台宽度的初始料面Fig.6 Initial burden surfaces with different platform widths (a)—直线型料面,平台宽度=1.0 R;(b)—平台+漏斗型料面,平台宽度=0.5 R;(c)—斜线型料面,平台宽度=0. |

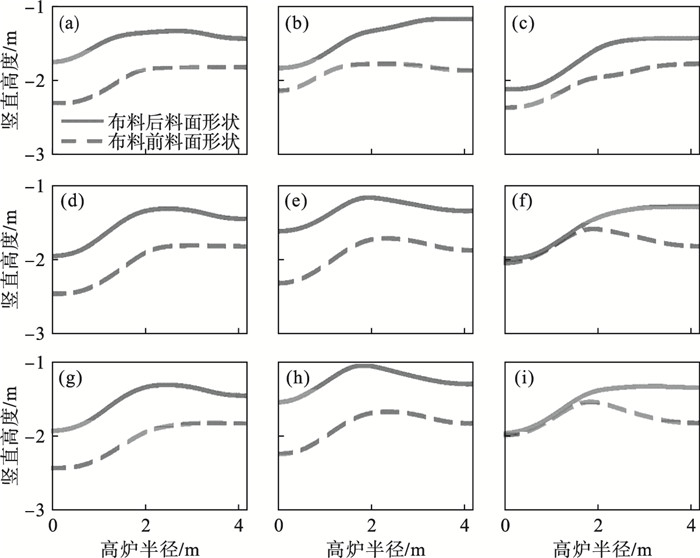

3组不同的初始料面下,对布料过程后形成的最终料面进行了模拟预测,模拟结果如图 7所示.从图中可看出,经过5~6周期后,初始料面对终料面的影响逐渐减弱,因此从机理上验证了模型的正确性.从图中还可以看出,虽然初始料面对稳定料面影响不大,但对下部的前几个周期内的料层形状和结构影响都较大,因此,若想减缓初始料面形状对其结构的影响,需进行多个周期的计算,直到料面稳定后再分析料层结构信息,方可消除因初始料面设置不当造成的误差.

图 7(Fig. 7)

| 图 7 不同初始料面对最终料面的影响Fig.7 Effects of initial burden surface on final burden surface (a)—直线型料面,平台宽度=1.0 R;(b)—平台+漏斗型料面,平台宽度=0.5 R;(c)—斜线型料面,平台宽度=0. |

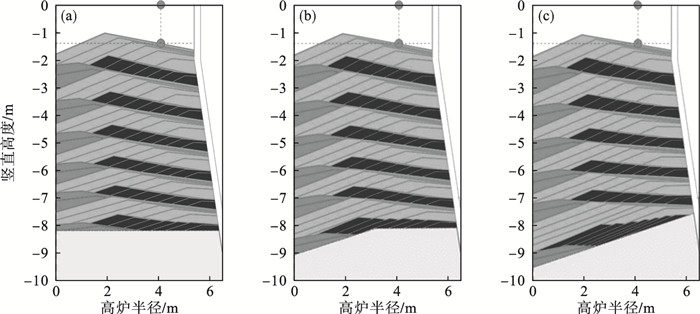

2.2.2 布料方向对布料过程的影响布料方向也是布料制度中的重要控制参数.高炉炉料的布料方向划分为两种,分别是炉墙→中心和中心→炉墙.为了探究布料方向对布料结果的影响,本文在其他模拟条件相同的前提下,选取两种布料方向研究,如图 8所示.

图 8(Fig. 8)

| 图 8 布料方向对布料过程的影响Fig.8 Influence of the charging direction on the charging process (a)—炉墙→中心;(b)—中心→炉墙. |

由图 8可以看出,布料方向对料面形状和料层结构的影响较大,针对这两种布料制度,最终的料面形状均由‘漏斗+平台’形式构成,但平台宽度存在较大差别,其料层结构也发生了明显的变化.可以看出,由炉墙→中心的布料制度,焦炭在中心处聚集,而中心→炉墙的布料制度,焦炭在边缘处聚集.

对布料过程进行详细分析后,可知在料批的批质量较大时,相邻溜槽档位彼此间的相互影响是形成上述重叠料面的根本原因.在料批的批质量较小时,相邻档位间的料面相互影响较小,这种重叠现象会适当减弱,直至相邻档位不受影响时,布料方向将会对布料制度无影响.在当今高炉大型化发展阶段,大料批操作日益盛行,布料方向需要作为主要参数加以考虑.

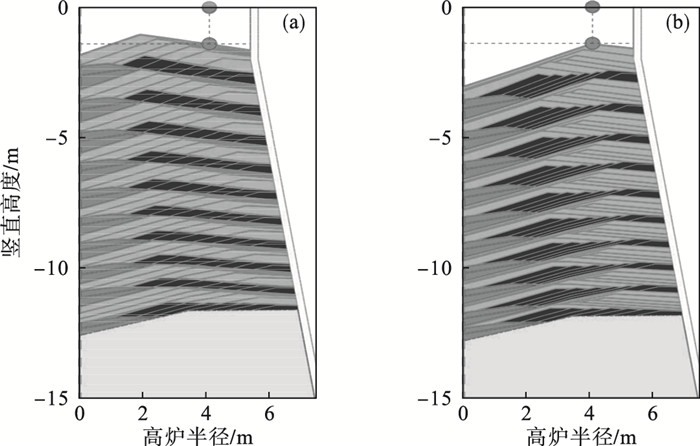

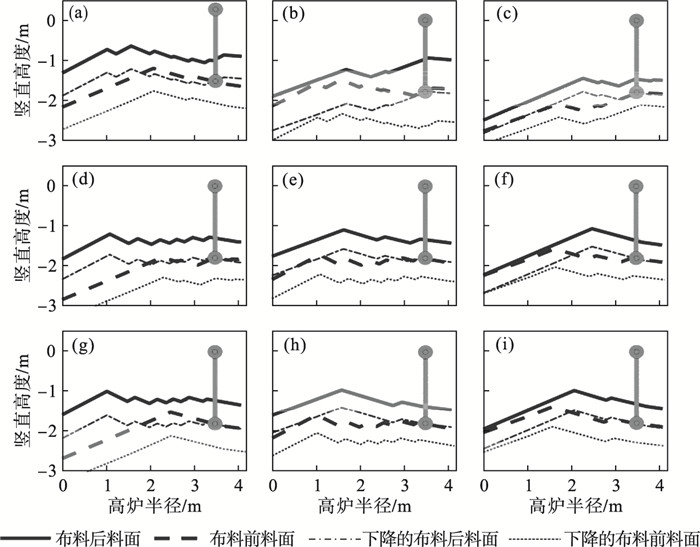

2.3 模型验证以德国某钢铁公司的高炉对应的装料制度为例,其布料矩阵见表 2[12].可以看出,布料矩阵的一个周期由9批次组成,布料矩阵相对复杂.在高炉炉顶安装了3D料面扫描仪,炉料表面可通过其进行实时测量.通过对现场数据进行进一步筛选和平均化处理,可以得到每批次的装料过程和料面形状,如图 9所示.

表 2(Table 2)

| 表 2 模拟算例下的布料矩阵 Table 2 Charging matrix of the simulation case | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

图 9(Fig. 9)

| 图 9 布料过程中实测料面结果Fig.9 Measured results of burden surface in charging process (a)—第1批次;(b)—第2批次;(c)—第3批次;(d)—第4批次;(e)—第5批次;(f)—第6批次;(g)—第7批次;(h)—第8批次;(i)—第9批次. |

利用本文建立的数学模型对其上述布料过程进行了模拟,如图 10所示,其中实线与虚线与图 9一一对应,增加的点线与点划线则对应于该批次炉料若继续下降到设定料线时对应的料层形状的变化.

图 10(Fig. 10)

| 图 10 布料过程中料面模拟结果Fig.10 Simulated results of burden surface in charging process (a)—第1批次;(b)—第2批次;(c)—第3批次;(d)—第4批次;(e)—第5批次;(f)—第6批次;(g)—第7批次;(h)—第8批次;(i)—第9批次. |

对实验结果和数值模拟结果进行对比分析,可知对于一个周期内存在多批次布料制度,不同批次下对应的料面形状差异较大.对图 9与图 10中9个批次的结果进行逐一核对,发现除第2批次和第7批次部分区域(如中心焦炭区域)存在偏差外,其他批次均吻合较好.分析其原因是第2批次为矿石布料过程,实际过程中存在推焦现象,致其料面中心移动;第7批次为焦炭布料过程,受第6批次炉料(矿石与球团混合料)料面形状的影响出现偏差,即第6批次炉料加入过程中可能存在推焦或坍塌现象,造成第7批次的初始料面向中心推移.综上所述,模型的准确度比较可靠,总体上不影响整体炉况分析.

3 结论1) 本文采用质点模型法和中心辐射法建立了高炉布料过程和炉料下降过程的数学模型,通过模块化、可视化将其转化为一种在线预测的应用技术.

2) 初始料面的设置对稳定料面影响会随着周期数的增长而逐渐减弱,但对前3个周期内的料层结构影响较大,因此,计算料面形状的变化和料层结构信息应采用多次迭代计算,直至前后两次料面的位置满足收敛条件时才能定性为最终稳定料面,然后可对后续料层结构进行深入分析.

3) 本文分析了布料方向对布料过程的影响.研究发现,随着高炉大料批制度的发展,相邻溜槽档位的影响逐渐显现,对于大料批操作,在不增加相邻溜槽档位角度差的前提下,必须对布料结构进行重新计算,传统算法会有较大误差.

参考文献

| [1] | 史本慧, 刘炳南, 罗志国, 等. 热风在高炉热风围管中流动特性的模拟研究[J]. 东北大学学报(自然科学版), 2022, 43(5): 755-760. (Shi Ben-hui, Liu Bing-nan, Luo Zhi-guo, et al. Simulation study on flow characteristics of hot blast in bustle pipe of blast furnace[J]. Journal of Northeastern University(Natural Science), 2022, 43(5): 755-760.) |

| [2] | 刘云彩. 高炉布料规律[M]. 北京: 冶金工业出版社, 2005: 25-30. (Liu Yun-cai. Burden distribution law in blast furnace[M]. Beijing: Metallurgical Industry Press, 2005: 25-30.) |

| [3] | 毕学工. 高炉过程数学模型及计算机控制[M]. 北京: 冶金工业出版社, 1996. (Bi Xue-gong. Mathematical model and computer control of blast furnace process[M]. Beijing: Metallurgical Industry Press, 1996.) |

| [4] | 陈令坤, 于仲洁, 周曼丽. 高炉布料数学模型的开发及应用[J]. 钢铁, 2006, 41(11): 13-16. (Chen Ling-kun, Yu Zhong-jie, Zhou Man-li. Development and application of blast furnace burden distribution model[J]. Iron and Steel, 2006, 41(11): 13-16.) |

| [5] | Mio H, Komatsuki S, Akashi M, et al. Analysis of traveling behavior of nut coke particles in bell-type charging process of blast furnace by using discrete element method[J]. ISIJ International, 2010, 50(7): 1000-1009. DOI:10.2355/isijinternational.50.1000 |

| [6] | Chen J S, Zuo H B, Xue Q G, et al. A review of burden distribution models of blast furnace[J]. Powder Technology, 2022, 398(1): 117055. |

| [7] | Hojda S, Pollet M, Busch H, et al. Real time modelling of burden components distribution during hopper outflow and burdening via a rotating chute[J]. Berg-und Hüttenm?nnische Monatshefte, 2022, 167(3): 107-113. DOI:10.1007/s00501-022-01208-4 |

| [8] | Mitra T, Saxén H. Model for fast evaluation of charging programs in the blast furnace[J]. Metallurgical and Materials Transactions B, 2014, 45(6): 2382-2394. DOI:10.1007/s11663-014-0156-2 |

| [9] | Mitra T, Saxén H. Investigation of coke collapse in the blast furnace using mathematical modeling and small scale experiments[J]. ISIJ International, 2016, 56(9): 1570-1579. DOI:10.2355/isijinternational.ISIJINT-2016-114 |

| [10] | 李海峰, 罗志国, 张树才, 等. 溜槽角度对混装布料过程的影响[J]. 东北大学学报(自然科学版), 2012, 33(5): 681-684. (Li Hai-feng, Luo Zhi-guo, Zhang Shu-cai, et al. Effect of chute angle on process of mixing charging[J]. Journal of Northeastern University(Natural Science), 2012, 33(5): 681-684.) |

| [11] | Li H F, Zou Z S, Luo Z G, et al. Model study on burden distribution in COREX melter gasifier[J]. Processes, 2019, 7(12): 892. DOI:10.3390/pr7120892 |

| [12] | Li H F, Saxén H, Liu W Q, et al. Model-based analysis of factors affecting the burden layer structure in the blast furnace shaft[J]. Metals, 2019, 9(9): 1003. DOI:10.3390/met9091003 |

| [13] | Omori Y. Blast furnace phenomena and modelling[M]. London: Elsevier Applied Science, 1987: 326-330. |

| [14] | Fu D, Huang F, Tian F, et al. Burden descending and redistribution in a blast furnace[C]//Iron and Steel Technology Conference Proceedings. Pittsburgh, 2010: 693-700. |

| [15] | Fu D, Chen Y, Zhou C Q. Mathematical modeling of blast furnace burden distribution with non-uniform descending speed[J]. Applied Mathematical Modelling, 2015, 39(23): 7554-7567. |