, 穆永鸿2, 荣文杰1

, 穆永鸿2, 荣文杰1 1. 东北大学 冶金学院,辽宁 沈阳 110819;

2. 大连华锐重工集团股份有限公司 工程技术设计院,辽宁 大连 116000

收稿日期:2022-03-11

基金项目:国家自然科学基金资助项目(51934002)。

作者简介:段少陪(1988-),男,辽宁沈阳人,东北大学博士研究生;

李宝宽(1963-),男,辽宁辽阳人,东北大学教授,博士生导师。

摘要:通过对一种新型预热竖窑的预热脱水研究,建立了气固两相传热和水分蒸发收缩核模型.在气体速度分别为10, 15和20 m/s与993 K的温度条件下,针对预热竖窑的气体温度分布,以铬铁球团为主的固体混合物料温度分布和水分蒸发情况进行模拟分析.结果表明,该预热竖窑在20 m/s与993 K的条件下,固体物料温度达到850 K以上并实现球团干燥,可以满足物料预热的温度和含水量要求.通过合理的预热工序,防止了冶炼过程中因含水率过高导致球团出现爆裂影响生产安全的问题,也满足了企业对冶炼过程中产生的高温尾气的余热利用的目标.

关键词:预热竖窑收缩核模型数值模拟球团干燥余热利用

Numerical Simulation of Gas-Solid Heat Transfer and Moisture Evaporation in Preheating Shaft Kiln

DUAN Shao-pei1, LI Bao-kuan1

, MU Yong-hong2, RONG Wen-jie1

, MU Yong-hong2, RONG Wen-jie1 1. School of Metallurgy, Northeastern University, Shenyang 110819, China;

2. Engineering Technology Design Institute, Dalian Huarui Heavy Industry Group Co., Ltd., Dalian 116000, China

Corresponding author: LI Bao-kuan, E-mail: libk@smm.neu.edu.cn.

Abstract: A shrinking core model for gas-solid heat transfer and moisture evaporation is established by studying the preheating process of a new preheating shaft kiln. The gas temperature distribution, temperature distribution of mixed solid material based on ferrochrome pellets and moisture evaporation of the solid materials in the kiln are simulated and analyzed at the gas velocities of 10, 15 and 20 m/s and temperature of 993 K. The results show that with gas velocity of 20 m/s and temperature of 993 K, the solid material temperature reached above 850 K and the pellets were dried, which can fulfill the temperature requirements and moisture content requirements of the material preheated. Through a reasonable preheating process, the problem of pellets bursting and affecting production safety due to high moisture content in the smelting process is prevented, and the enterprise's goal of utilizing the waste heat of the high-temperature exhaust gas generated in the smelting process is also fulfilled.

Key words: preheating shaft kilnshrinking core modelnumerical simulationpellets dryingwaste heat utilization

随着2030年“碳达峰”期限的临近,钢铁企业面临的节能减排压力逐渐增大.处于转型升级阶段的钢铁工业在此期间如何进一步降低能耗是中国节能工作的重点[1].文献[2-3]从燃料使用、余热发电、制造工艺等方面进行了诸多探索.此外,冶炼过程中产生的高温尾气同样具有良好的利用价值.在氧化环境中加热温度高达600 ℃时碳酸盐矿物分解、氢氧化物蒸发,减少潜弧炉冶炼过程中释放的一氧化碳和水蒸气,以节省炉的功耗[4].一些研究已经为填料床的流体到固体的传热建立了传热和传质模型.在这些流固传热模型中,材料和流体特性、填料排列和流体动力学的影响似乎起到了重要作用[5-7].通过入炉前铬铁球团的预热及烘干过程,不仅提高了入炉温度,实现了节能效果,还能减少湿料爆裂而可能引起的生产事故.

水分蒸发模拟方面,文献[8-9]根据质量、动量、传热和干燥的半经验关系法则,提出了一个行进式炉排中干燥和预热过程的数学模型,并通过现场试验研究了颗粒直径、水分、炉排速度和进口气体温度对颗粒床温度的影响.文献[10-12]考虑了蒸发和燃烧的流动问题.

Qiu等[13]采用CFD-DEM耦合模拟了高炉渣在移动床中的余热回收过程,研究了不同粒径物料分布组成的多孔结构的气固传热特性.Ghoshdastidar等[14]改进了一种可以更加准确预测预热竖窑内湿铁矿石的预热过程的数学模型,该模型实现了高温烟气、窑内壁面和物料间的辐射换热,烟气与固体之间的对流换热以及固体间的导热.

综上,针对预热竖窑中铬铁球团气固传热和水分蒸发的数值模拟研究进展缓慢,特别是针对已投产运行的工业预热竖窑的模拟研究尚属空白.为了满足后续对铬铁球团为主的混合物料冶炼过程需要,通过竖窑预热和脱水后的物料温度应达到780~920 K,同时尽可能实现完全脱水.本研究通过对某新型预热竖窑的模拟,检验其满足预热要求时的最佳工况.

1 模型介绍为了简化无关计算而重点分析核心过程,本文作出以下假设:

1) 所有气体入口吹入的气体速度均一;

2) 忽略混合物料颗粒在运动过程中出现破碎及因水分蒸发导致的尺寸变化、质量变化;

3) 预热竖窑其他边界与外界绝缘,无能量或物质交换;

4) 混合物料中各部分直径相同.

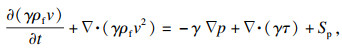

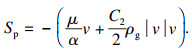

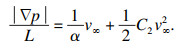

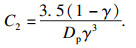

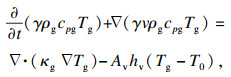

由于混合物料颗粒充满整个预热竖窑,可以把预热竖窑内部完全看作流体域,将混合物料作为移动床内的拟流体连续介质处理.用多孔介质模型计算流过移动床时的压降▽p:

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

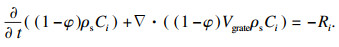

预热竖窑内物料含水率的控制方程为

| (6) |

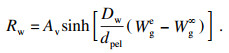

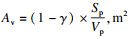

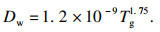

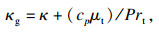

对于平均含水率控制方程,其反应源项采用三阶段干燥形式,根据物料平均含水率和临界含水率进行划分.当物料平均含水率高于临界含水率时,干燥速率是由物料表面与外界气体间的传质系数决定的,此时的干燥速率为

| (7) |

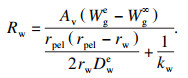

当物料平均含水率低于临界值时,球团含水球壳向球团中心缩小,整个干燥过程的阻力项主要包含两项:水分在干燥球壳内的扩散系数与球壳表面向外界气体的传质系数,适用于物料平均含水率低于临界含水率并且含水部分温度低于373 K.干燥速率公式为

| (8) |

| (9) |

| (10) |

| (11) |

随着干燥的继续进行,当含水部分温度达到373 K后干燥速率是由传热过程决定的.当传热系数很大,含水部分的干燥速率会超过水蒸气离开干燥球壳的速度,导致干燥球壳内的水蒸气分压增大.此时的干燥速率是由含水球壳与外界大气压的静压差决定的,见式(12).

| (12) |

| (13) |

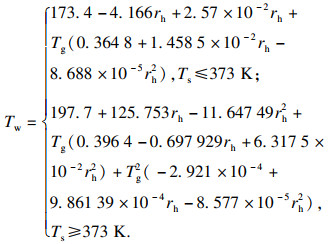

含水部分温度根据当地的相对湿度、气体温度和球团平均温度计算:

| (14) |

| (15) |

| (16) |

| (17) |

| (18) |

预热竖窑内多孔介质区域的固体颗粒间的辐射可采用等效导热系数法处理[15],固体颗粒间的辐射率eb计算公式为

| (19) |

| (20) |

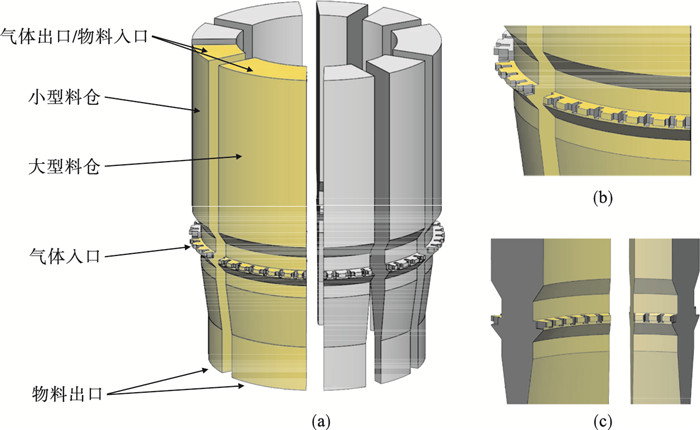

2 物理模型与计算条件预热竖窑结构见图 1a所示.预热竖窑呈环型分布,由3个大仓和6个小仓组成,上方设有布料机,需要利用大仓或小仓预热的物料量来调节电炉进料量,以实现对铬铁冶炼的影响,大仓和小仓高度均为10.3 m.高温烟气由预热竖窑中心两侧的气体入口喷入窑内.大仓气体入口共13个,其中外环7个,内环6个.小仓气体入口7个,其中外环4个,内环3个.各料仓气体入口面积不尽相同,内侧气体入口均为0.025 56 m2,外侧入口中两端2个为0.016 2 m2,其余为0.029 4 m2(如图 1b,1c所示).物料自顶部进入并持续向下移动,经过料仓中间被气体入口吹入的高温气体加热烘干后,由底部物料出口排出.加热混合物料的尾气则由物料入口排出.为便于计算和分析,选取一个大仓和一个小仓分别进行计算.

图 1(Fig. 1)

| 图 1 预热竖窑结构与气体入口Fig.1 Preheating shaft kiln structure and gas inlets (a)—预热竖窑结构图;(b)—外环气体入口;(c)—内环气体入口. |

气体参数均由企业根据生产实际提供.混合物料各成分质量分数为:铬铁球团64 %,焦炭14.2 %,蛇纹石4.5 %,返回渣6.3 %,硅石8.0 %,白云石2.5 %,电极糊0.5 %.除铬铁球团外,其他配比成分复杂且粒径不均匀,为便于计算分析,以混合物料主要成分的铬铁球团30 mm粒径为基准.混合物料含水量由企业根据生产经验判断给出,物料的密度、比热容、空隙率等由实验测出,如表 1所示.

表 1(Table 1)

| 表 1 计算条件及数值 Table 1 Calculation conditions and values |

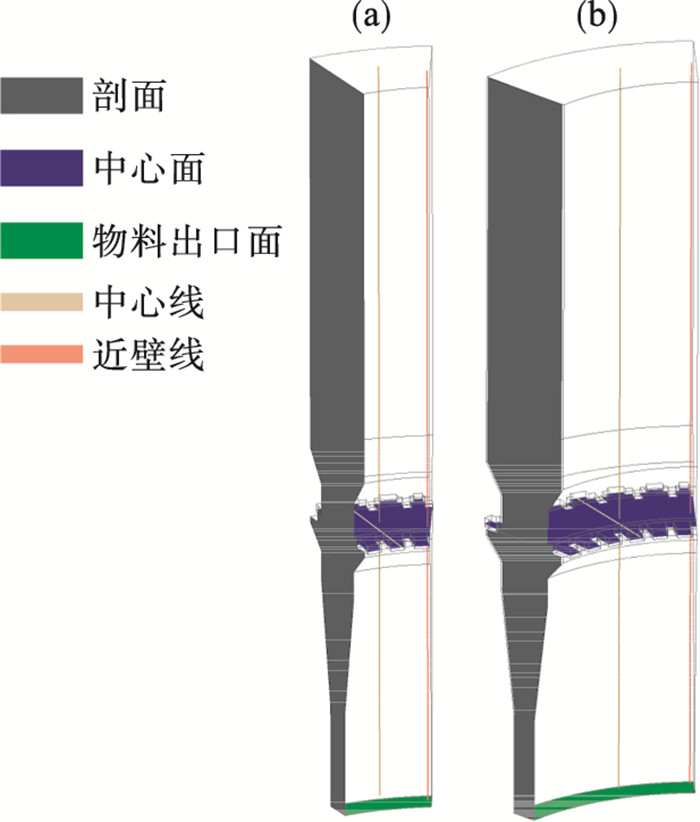

混合物料被预热和烘干属于连续生产,适宜采用准稳态计算,本文在模拟时忽略壁面的散热,将壁面设置为绝热壁面,即将能量方程在壁面位置的边界条件的扩散通量设置为零.在预热竖窑的模拟仿真中,选择压力耦合进行计算,并利用半隐式方法(SIMPLE算法)求解速度与压力的耦合问题;湍流方程中的κ-ε方程采用一阶迎风差分格式进行求解,其余方程皆采用二阶迎风差分处理;为了保证计算精度,本文将各方程的收敛因子均设定为10-6.为便于分析,各取两种料仓的剖面、中心面和物料出口面以及中心线和近壁线进行取点分析,如图 2所示.

图 2(Fig. 2)

| 图 2 料仓分析位置示意图Fig.2 Schematic diagram of silo analysis position (a)—小仓分析位置;(b)—大仓分析位置. |

3 计算结果与分析3.1 流场计算结果分析速度为10 m/s高温气体由气体入口进入料仓后与固体物料发生接触,气体入口速度迅速下降(图 3a),大仓中,气体至中心面中央时,速度仅为2 m/s,而小仓中气体至中心面后速度小于1 m/s.随着气体入口速度增加到15 m/s,大仓和小仓中心面气体速度达到2 m/s,而且在小仓外环气体入口附近,气体接触料面后发生反弹,其矢量与气体进入方向相反(图 3b).继续增大气体入口速度至20 m/s,气体反弹更剧烈,但料仓中心面气体速度并没有显著增大(图 3c),大仓中心面中央气体速度依然为2 m/s左右,而小仓的中心面中央气体速度接近2.5 m/s.大仓中心面中央气体速度并没有随着入口速度的提高而显著提高,原因是气体克服固体物料阻力较大,持续增加气体速度并不能有效抵消阻力.另一方面,小仓中心面中央气体速度伴随入口速度的提高幅度较之大仓更加明显,原因是小仓的内外环气体入口的间距更小,气体进入料面后分散程度低于大仓中心面,这也说明了只在小仓中发生了明显的气体被固体物料料面反弹现象,而大仓中未发生反弹现象的原因.此外,由料仓中心面气体分布的衰减情况可知,大仓和小仓中的气体在三种初始速度下,均在相同位置发生较大的速度衰减.在偏离料仓中心距离-0.75 m和0.75 m时,由于接触了固体料面,大仓和小仓在各个工况下均衰减5 m/s(图 4).流场计算结果表明,大仓和小仓的气体入口错列排布,并未使气体在中心对流更均匀,原因主要是气体在进入料仓后,被料面反弹使气体速度矢量发生改变较大,而进入物料内部的气体速度下降剧烈,使对流效果减弱.

图 3(Fig. 3)

| 图 3 气体入口截面气体速度矢量分布Fig.3 Gas velocity vector distribution in the gas inlet section (a)—大仓,10 m/s;(b)—大仓,15 m/s;(c)—大仓,20 m/s;(d)—小仓,10 m/s;(e)—小仓,15 m/s;(f)—小仓,20 m/s. |

图 4(Fig. 4)

| 图 4 料仓中心面气体速度分布Fig.4 Gas velocity distribution at the center surface of the bin |

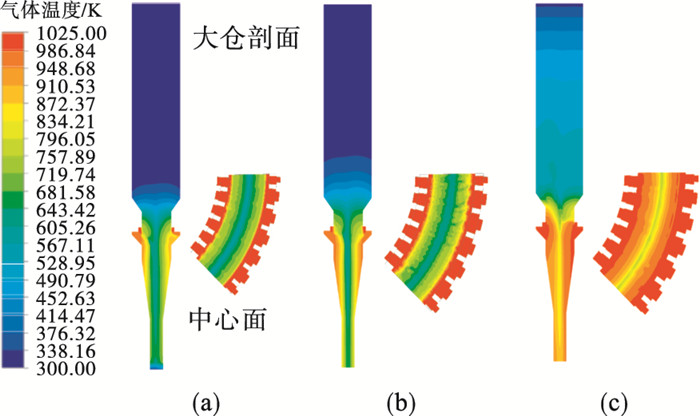

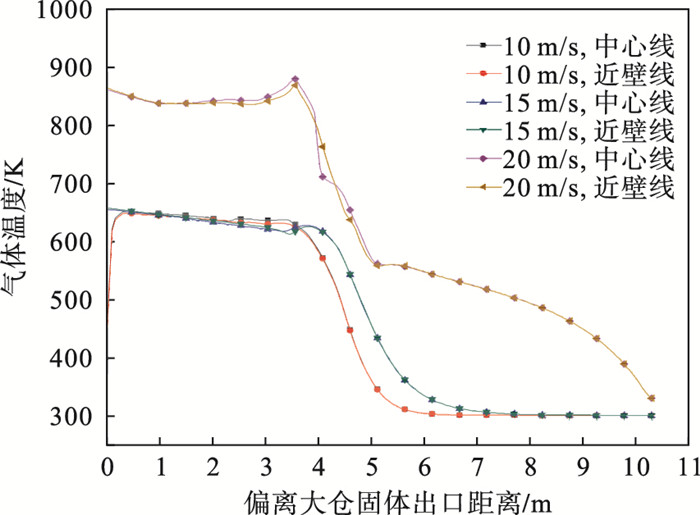

3.2 气体温度场计算结果分析大仓剖面和中心面气体温度分布见图 5.气体速度为10 m/s时,中心面气体温度达到620 K左右,中心线和近壁线的气体温度几乎一致,说明大仓的气体温度分布均匀,近壁处没有出现局部气体温度较低的情况.而外环和内环的气体到达中心面之后发生对流,一部分向料仓上方的气体出口移动,使料仓上方的气体温度升高;另一部分向料仓下方的物料出口移动,使料仓下方的气体温度升高(图 5a).料仓下方气体升高幅度大于料仓上方,使温度迅速降低的尾气余热尽可能被即将到达出口的固体物料持续利用,直到到达物料出口,气体温度衰减至300 K.气体速度达到15 m/s时,中心面气体温度继续提升(见图 5b),中心线和近壁线气体温度依然相近,与10 m/s时情况一致.中心线和近壁线气体温度在中心面接近620 K,同时在气体向料仓上方移动时,气体温度始终较气体速度为10 m/s时高100 K,直到达到料仓高度.气体入口速度至20 m/s,中心面大部分区域温度达到900 K(图 5c),中心线和近壁线分别达到880 K和870 K.中心线和近壁线的气体温度相较于10 m/s和15 m/s时,表现出温度差(图 6).

图 5(Fig. 5)

| 图 5 不同气体速度时大仓剖面与中心面气体温度分布Fig.5 Gas temperature distribution between the large bin vertical section and the center surface at different gas velocities (a)—气体速度10 m/s;(b)—气体速度15 m/s;(c)—气体速度20 m/s. |

图 6(Fig. 6)

| 图 6 不同气体速度时大仓中心线和近壁线气体温度分布Fig.6 Gas temperature distribution in the center-line and near-wall line of the large bin at different gas velocities |

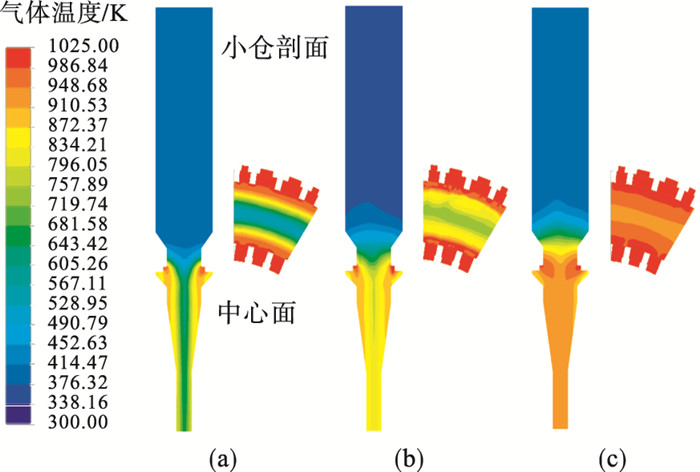

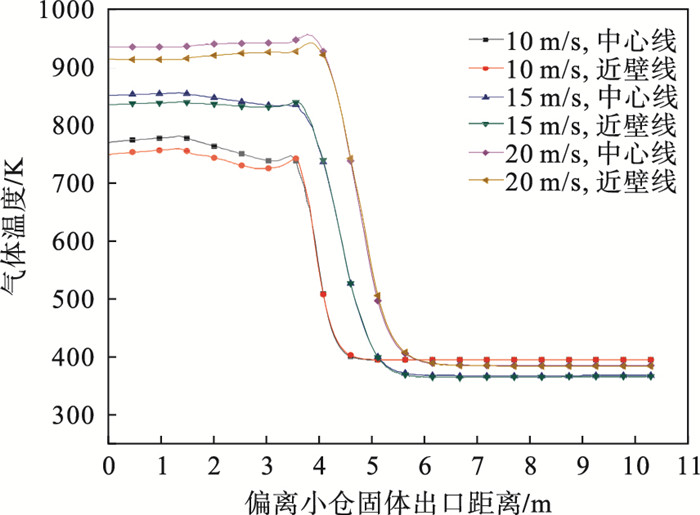

小仓剖面与中心面气体温度分布如图 7所示.气体速度为10 m/s时(见图 7a),中心面气体温度达到750 K左右.而中心线与近壁线中心面以下的气体温度差逐渐增大,分别达到700和770 K,至物料出口处温差已经达到25 K,说明小仓中心面强制对流高于大仓中心面.相同速度下,小仓上方气体温度维持350 K左右,高于同速度下大仓上方约50 K.气体速度为15 m/s时(见图 7b),气体中心面温度上升至840 K左右,低至物料出口处时,中心线和近壁线分别达到850和840 K,由强制对流引起的中心线与近壁线气体温度差近10 K.继续提升气体入口速度至20 m/s,中心面最低温度也达到900 K以上(见图 7c),中心线和近壁线在中心面以下位置的气体温度差逐渐增大(图 8).气体温度场结果表明,当气体速度从10 m/s提升至15 m/s时,大仓中气体温度分布没有显著改变,而提升至20 m/s时,大仓内部气体温度上升幅度明显提高,而小仓内部气体温度随着气体速度提高,改变幅度更均匀.

图 7(Fig. 7)

| 图 7 不同气体速度时小仓剖面与中心面气体温度分布Fig.7 Gas temperature distribution between the small bin vertical section and the center surface at different gas velocities (a)—气体速度10 m/s;(b)—气体速度15 m/s;(c)—气体速度20 m/s. |

图 8(Fig. 8)

| 图 8 不同气体速度时小仓中心线和近壁线气体温度分布Fig.8 Gas temperature distribution in the center-line and near-wall line of the small bin at different gas velocities |

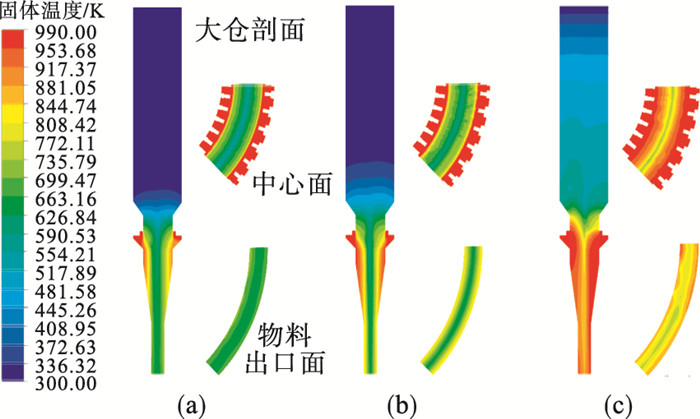

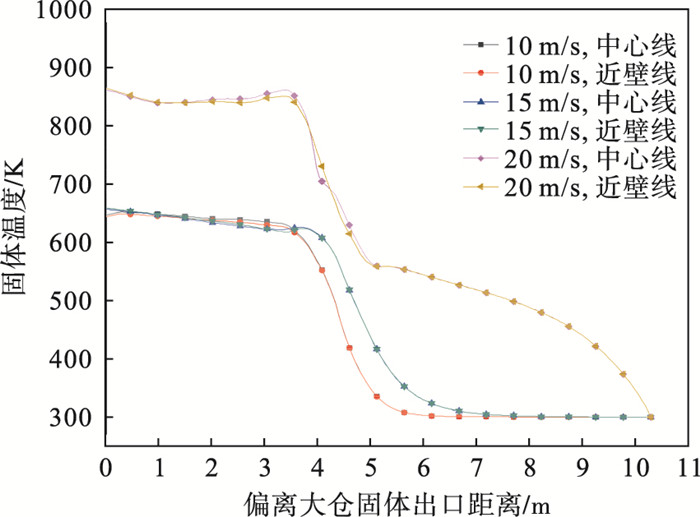

3.3 固体温度场计算结果分析大仓固体温度随气体入口速度变化的分布如图 9所示.气体速度为10 m/s时,固体温度在中心面达到550 K,中心线和近壁线的固体温度沿物料移动方向缓慢升高,最终达到650 K,且中心线和近壁线的固体温度没有明显温度差,而物料出口处,固体温度的平均温度达到650 K且温度场分布均匀(见图 9a).气体速度为15 m/s时,中心面固体物料温度比10 m/s时高100 K左右,但自中心面向下,中心线和近壁线的固体物料温度与10 m/s时基本相等,但物料出口处固体物料温度呈现不均匀分布(见图 9b).造成这种分布的主要原因是气体受到料面的阻挡,在料层中向下运动强于向中心移动,导致预热竖窑的边壁物料温度偏高近30 K.气体速度为20 m/s时,中心面固体温度达到850 K,在物料出口处达到860 K左右,中心线和近壁线没有明显温度差(见图 10).物料出口面的温度分布不均匀性较15 m/s时有明显减弱(见图 9c).

图 9(Fig. 9)

| 图 9 不同气体速度时大仓剖面、中心面和物料出口面固体温度分布Fig.9 Solids temperature distribution at vertical section, center and outlets at different gas velocities of large bin (a)—气体速度10 m/s;(b)—气体速度15 m/s;(c)—气体速度20 m/s. |

图 10(Fig. 10)

| 图 10 大仓中心线和近壁线固体温度分布Fig.10 Solid temperature distribution at the center-line and near-wall line of the large bin |

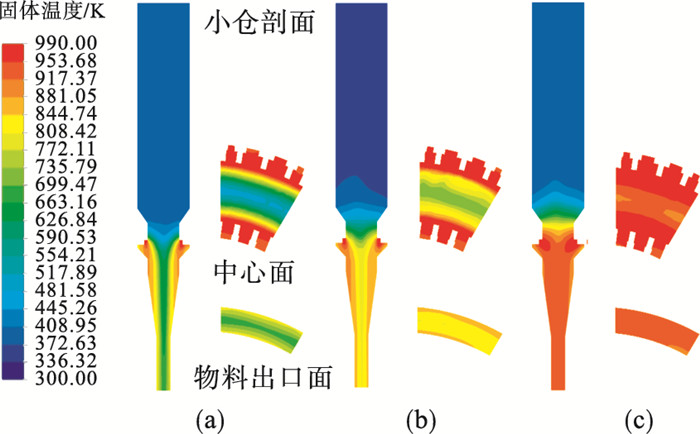

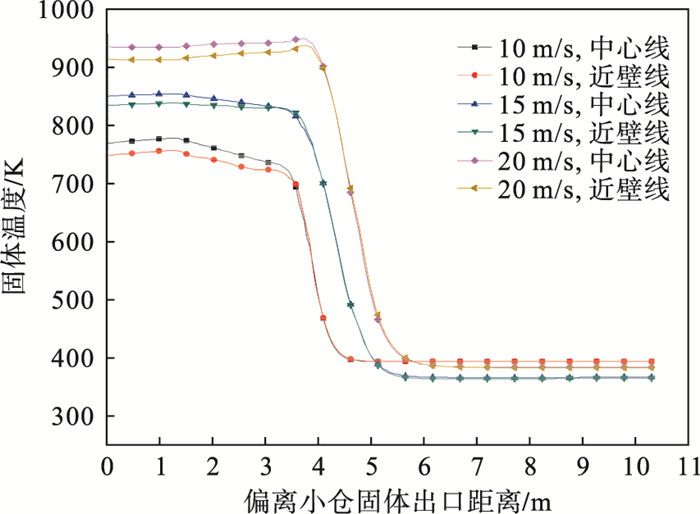

小仓固体温度随气体入口速度变化的温度分布如图 11所示.10 m/s时固体温度在中心面达到700 K,而中心面上方固体物料温度达到350 K(见图 11a),与同速度下大仓的固体物料温度相比高50 K.中心线和近壁线在向物料出口面移动过程中,固体温度差逐渐增大,至出口处,固体物料温度差约20 K.15 m/s时中心面固体物料温度达到750 K以上,中心线和近壁线随着向小仓下方物料出口,温度差逐渐增大.在中心面上方的固体物料温度达到380 K,预热效果比同速度大仓和10 m/s下的小仓更好(见图 11b).物料在出口处平均温度达到800 K以上,且靠近小仓边壁处温度更高,与图 9中大仓相似.气体速度为20 m/s时中心面固体物料被完全预热,平均温度达930 K左右,小仓在中心面以上的固体物料温度稳定在400 K左右(见图 11c),中心线和近壁线向物料出口面靠近的过程中,温度差逐渐增大(见图 12).与气体温度场相似,大仓固体温度场随着气体速度由15 m/s提升至20 m/s后有较大改变,固体物料温度提升明显,而小仓中固体物料温度随着气体速度提高,温度变化更均匀.从气体和固体温度场的情况看,小仓的结构设计紧凑,使其在低速下固体物料被预热得更均匀,而大仓只有在气体速度较大的前提下才能取得更好的预热效果.

图 11(Fig. 11)

| 图 11 不同气体速度时小仓剖面、中心面和物料出口面固体温度分布Fig.11 Solids temperature distribution at vertical section, center and outlets at different gas velocities of small bin (a)—气体速度10 m/s;(b)—气体速度15 m/s;(c)—气体速度20 m/s. |

图 12(Fig. 12)

| 图 12 小仓中心线和近壁线固体温度分布Fig.12 Solid temperature distribution at the center-line and near-wall line of the small bin |

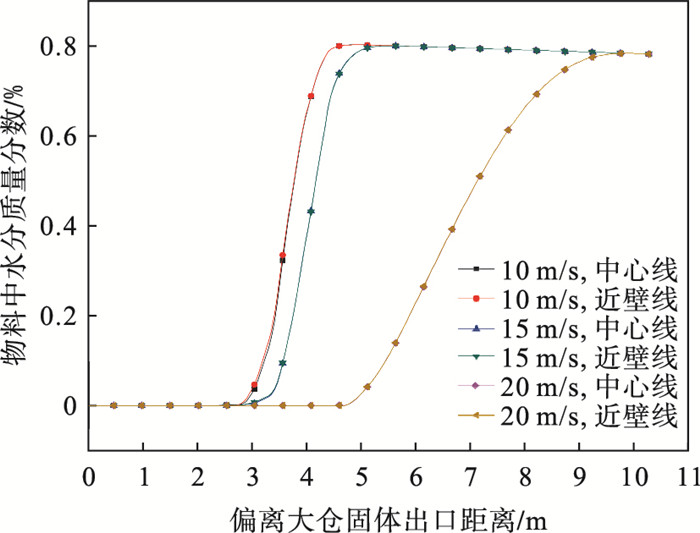

3.4 含水量计算结果分析大仓固体含水量随气体入口速度变化的分布如图 13所示.在10 m/s时,中心面中央位置的固体物料含水率降至3.7×10-3 kg/kg,中心线和近壁线向物料出口面移动过程中,含水量快速减少,至出口面时已经完全脱水(见图 13a),在15 m/s时,中心面含水量低至2.3×10-3kg/kg,到物料出口面时也已经完全脱水.同时,在两种速度下的中心面上方,料仓中含水量分布基本一致,与初始值相等,尚未开始脱水干燥(见图 13b).气体速度增大至20 m/s时,中心面与物料出口面的固体物料均已完全脱水,且中心面上方5 m厚度的料层也逐渐有脱水反应(见图 13c).在料仓高度为3~5 m时,速度在10和15 m/s时对中心面以上脱水效果影响较小,而速度达到20 m/s时,中心面以上脱水效果更加明显(见图 14).

图 13(Fig. 13)

| 图 13 不同气体速度时大仓剖面、中心面和物料出口面固体含水量分布Fig.13 Moisture mass distribution at vertical section, center and outlets of large bin at different gas velocities (a)—气体速度10 m/s;(b)—气体速度15 m/s;(c)—气体速度20 m/s. |

图 14(Fig. 14)

| 图 14 大仓中心线和近壁线固体含水量分布Fig.14 Distribution of moisture mass in the center-line and near-wall line of large bin |

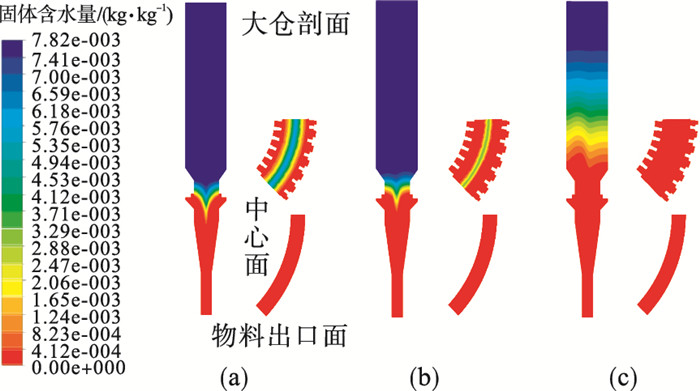

小仓在三种速度下都完全脱水,含水率低于4×10-4 kg/kg,综合小仓中心面和固体物料出口水分平均值,可以认为已经完全脱水,且中心面上部也实现了完全干燥.对比大、小仓的水分干燥效果,小仓在993 K温度时的三种速度下都能取得良好脱水效果,而大仓的中心面上部干燥效果受气体速度影响较大,但物料出口面也取得良好脱水效果.从整体效果判断,该预热竖窑满足了对混合物料的预热干燥要求.

图 15(Fig. 15)

| 图 15 不同气体速度时小仓剖面、中心面和物料出口面固体含水量分布Fig.15 Moisture mass distribution at vertical section, center and outlets of small bin at different gas velocities (a)—气体速度10 m/s;(b)—气体速度15 m/s;(c)—气体速度20 m/s. |

4 结论1) 在大仓气体速度为20 m/s, 小仓气体速度为10 m/s时,固体物料温度分别达到了860和750 K,满足了预热温度的要求.但大仓气体为10和15 m/s时,预热温度未达到要求.

2) 在大仓、小仓气体速度为10 m/s时、物料出口面的水分质量接近0,完全达到了脱水的预期目标.

3) 料仓中心线和近壁线在更高气体速度下,表现出更明显的强制对流现象,并且影响了最终的固体物料温度.

4) 该新型预热竖窑在20 m/s,993 K的气体温度下,可以有效使铬铁球团为主的混合物料预热、脱水达到要求.

5) 该研究还存在一些局限,例如投产时间较短,还未能及时取得经过预热后的混合物料温度和含水量等相关数据;受生产条件所限,对大仓和小仓的气体工况不能分别控制;模型中尚未考虑气体之间与气固之间辐射换热对预热效果造成的影响,今后可作进一步研究.

参考文献

| [1] | 何坤, 王立. 中国钢铁工业生产能耗的发展与现状[J]. 中国冶金, 2021, 31(9): 26-35. (He Kun, Wang Li. Development and status of production energy consumption of China's iron and steel industry[J]. China Metallurgy, 2021, 31(9): 26-35. DOI:10.13228/j.boyuan.issn1006-9356.20210303) |

| [2] | He K, Wang L. A review of energy use and energy-efficient technologies for the iron and steel industry[J]. Renewable and Sustainable Energy Reviews, 2017, 70(2): 1022-1039. |

| [3] | He K, Wang L. Time to change the energy conservation direction of China's steel industry: from upgrading the technology level to increasing scrap ratio[J]. Science China(Technological Sciences), 2020, 63(1): 128-139. DOI:10.1007/s11431-018-9454-0 |

| [4] | Gordon Y, Nell J, Yaroshenko Y. Manganese ore thermal treatment prior to smelting[J]. Ferro-Alloys, 2018, 49(2): 18-26. |

| [5] | Yang J, Hu Y, Qian P, et al. Experimental study of forced convective heat transfer in packed beds with uniform and non-uniform spheres[J]. Heat Transfer Engineering, 2020, 41(4): 351-360. DOI:10.1080/01457632.2018.1540460 |

| [6] | Rickelt S. Discrete element simulation and experimental validation of conductive and convective heat transfer in moving granular material. [D]. Bochum: Bochum University, 2011. |

| [7] | Watson L V, McCarthy J J. Heat conduction in granular materials[J]. AIChE Journal, 2001, 47(5): 1052-1059. DOI:10.1002/aic.690470511 |

| [8] | Feng J, Zhang Y, Zheng H, et al. Drying and preheating processes of iron ore pellets in a traveling grate[J]. International Journal of Minerals Metallurgy and Materials, 2010, 17(5): 535-540. DOI:10.1007/s12613-010-0354-0 |

| [9] | Barati M. Dynamic simulation of pellet induration process in straight-grate system[J]. International Journal of Mineral Processing, 2008, 89(2): 1-4. |

| [10] | Feng J, Xie Z, Chen Y. Temperature distribution of iron ore pellet bed in grate[J]. Journal of Iron and Steel Research(International), 2012, 19(2): 7-11. DOI:10.1016/S1006-706X(12)60052-1 |

| [11] | Kitano T, Nishio J, Kurose R, et al. Effects of ambient pressure, gas temperature and combustion reaction on droplet evaporation[J]. Combustion and Flame, 2014, 161(2): 551-564. DOI:10.1016/j.combustflame.2013.09.009 |

| [12] | Awasthi I, Pope D N, Gogos G. Effects of the ambient temperature and initial diameter in droplet combustion[J]. Combustion and Flame, 2014, 161(7): 1883-1899. DOI:10.1016/j.combustflame.2014.01.001 |

| [13] | Qiu L, Sang D W, Li Y L, et al. Numerical simulation of gas-solid heat transfer characteristics of porous structure composed of high-temperature particles in moving bed[J]. Applied Thermal Engineering, 2020, 26(8): 181-190. |

| [14] | Ghoshdastidar P S, Bhargava G, Chhabra R P. Computer simulation of heat transfer during drying and preheating of wet iron ore in a rotary kiln[J]. Drying Technology, 2002, 20(1): 19-35. DOI:10.1081/DRT-120001364 |

| [15] | 吕兆华. 泡沫型多孔介质等效导热系数的计算[J]. 南京理工大学学报, 2001, 25(3): 257-261. (Lyu Zhao-hua. Calculation of effective thermal conductivity of foam porous media[J]. Journal of Nanjing University of Science and Technology, 2001, 25(3): 257-261.) |

| [16] | 朱玲利, 白洁, 乔斌. 活性石灰预热器对流换热的计算[J]. 冶金设备, 2012(6): 6-8. (Zhu Ling-li, Bai Jie, Qiao Bin. Calculation of convective heat transfer for active limes pre-heater[J]. Metallurgical Equipment, 2012(6): 6-8.) |