, 李竺鸿, 王云贺, 张梓婷

, 李竺鸿, 王云贺, 张梓婷 东北大学 机械工程与自动化学院,辽宁 沈阳 110819

收稿日期:2022-03-01

基金项目:国家重点研发计划项目(2017YFB1103700)。

作者简介:任朝晖(1968-),男,辽宁沈阳人,东北大学教授,博士生导师。

摘要:增材制造Ti-6Al-4V钛合金构件时,易出现裂纹、表面粗糙度大等缺陷.为了解决这一问题,将应用于表面强化处理的超声滚压微锻造工艺与增材制造过程相结合,通过有限元软件模拟了激光熔丝增材制造及冷却过程,并分析了超声滚压微锻造加工对增材件表面力学性能的影响.结果表明:在经过超声滚压微锻造加工后,增材件残余应力由拉应力转变为较大的压应力,有效降低了增材件产生裂纹等缺陷的风险,同时,加工后的增材件表面等效塑性应变增大,表面显微硬度提高,且超声滚压微锻造加工对滚压头接触区域影响最大.

关键词:Ti-6Al-4V钛合金增材件超声滚压微锻造表面力学性能

Surface Mechanical Properties of Ultrasonic Rolling Micro-forging Additive Manufactured Parts

REN Zhao-hui

, LI Zhu-hong, WANG Yun-he, ZHANG Zi-ting

, LI Zhu-hong, WANG Yun-he, ZHANG Zi-ting School of Mechanical Engineering & Automation, Northeastern University, Shenyang 110819, China

Corresponding author: REN Zhao-hui, professor, E-mail: zhhren_neu@126.com.

Abstract: Defects such as cracks and high surface roughness are likely to occur in the additive manufacturing of Ti-6Al-4V titanium alloy parts. In order to solve this problem, the ultrasonic rolling micro-forging technology, which is applied in surface strengthening, is combined with the additive manufacturing process. The process of laser fuse additive manufacturing and cooling is simulated by the finite element software, and the effect of ultrasonic rolling micro-forging on the mechanical properties of the additive part surface is analyzed. The results show that the residual stress changes from tensile stress to compressive stress after ultrasonic rolling micro-forging, which effectively reduces the risk of defects such as cracks in additive parts. Meanwhile, the surface equivalent plastic strain and surface micro-hardness of the processed additive increase. In addition, ultrasonic rolling micro-forging has the greatest influence on the contact area of the rolling head.

Key words: Ti-6Al-4V titanium alloyadditive partultrasonic rolling micro-forgingsurface mechanical property

激光熔丝增材制造得到的制件会有较大残余应力,通常会出现裂纹等缺陷,所得制件的质量、使用寿命达不到理想状态.而超声锻造利用大功率超声波高频率击打制件表面,使金属表层产生较大的塑性变形,同时高频超声冲击也会将原有的拉应力转变成为有益的压应力,进而强化超声锻造的金属表层,达到改善金属凝固组织、减少增材件内部缺陷的目的[1-4].

在超声滚压锻造金属领域,Ye等[5]研究了不同振幅和载荷作用下,超声微锻造对激光金属丝沉积Ti-6Al-4V合金组织及力学性能的作用机理,发现载荷对增材制件几何尺寸、塑性变形层深度和力学性能的影响比振幅更加显著;Korzynski等[6]将滚压过程简化,建立了单一方向集中力作用于粗糙峰模型,给出了抛光力与表面粗糙度位移的解析式;Zhang等[7]基于应变硬化和应变速率硬化效应建立了准静态模型与动态模型,对6061-T6铝合金进行了超声滚压模拟,并提出了增大残余应力场的有效方法;Okawa等[8]通过实验对制件进行了超声冲击加工,分析了焊接头在经过超声冲击处理前后以及超声冲击预加载处理、光整强化后的焊接头在各种载荷下的疲劳强度的改善情况.

为了改善热塑性和金属增材件的动力学性能,针对外部动能场应用于改善增材件表面缺陷的问题,****们进行了相关研究.文献[9]将超声冲击处理技术应用于可加工金属零件,研究了直接金属激光烧结技术制造的Ti-6Al-4V,发现疲劳性能的提高与显微硬度和残余压应力的增加密切相关.武永等[10]针对铝合金增材构件开展了不同超声冲击工艺参数下电弧增材制造的力学性能和气孔缺陷等试验,结果表明,降低扫描速度和提高冲击次数,可以减小晶粒尺寸,使顶部圆弧区的枝晶被破碎向等轴晶转化.

总的来说,超声滚压微锻造技术能细化晶粒,减小增材件残余应力,增强表面硬度及耐腐蚀性等.但针对增材制造熔覆层的后处理研究大多集中在实验方面,且研究对象集中在晶粒形貌、抗拉/压性能等方面,在增材制造与超声滚压微锻造结合的复合制造工艺领域中,对残余应力及塑性应变的研究较少.本文通过有限元方法,将激光熔丝Ti-6Al-4V钛合金增材制造与超声滚压微锻造过程耦合,利用超声高频次锻造金属表面使表层组织产生较大的压缩塑性变形,对增材件超声滚压微锻造加工前后表面力学性能进行了对比分析,为超声滚压微锻造钛合金激光熔丝增材制造提供了理论依据和参考.

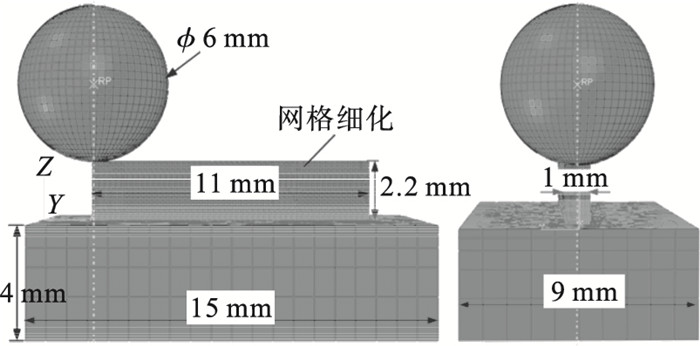

1 有限元模型的建立1.1 几何模型与网格划分根据实际的超声滚压微锻造物理过程,本文建立了增材件超声滚压微锻造有限元模型,基板尺寸为15 mm×9 mm×4 mm,熔覆层尺寸为11 mm×1 mm×2.2 mm,滚压头半径为3 mm.在使用ABAQUS有限元软件进行激光熔丝增材数值模拟时,采用MODEL CHANGE/ADD“生死单元”功能模拟材料的添加.为保证计算精度,对网格进行局部细化,同时将滚压头定义为刚体,模型几何尺寸与网格划分如图 1所示.

图 1(Fig. 1)

| 图 1 模型几何尺寸与网格划分Fig.1 Model geometry and meshing |

1.2 热源模型与边界条件根据能量守恒定律,到达工件表面的总激光能量主要分为三部分:被材料反射出去的部分,通过材料透射出去的部分,以及被材料吸收的部分[11].表达式如下:

| (1) |

当材料为钛合金时,透射系数T=0,则有

| (2) |

在实际激光沉积成形实验中,作用在沉积层上的光斑能量分布不均匀,边缘少中心多,高斯热源可以很好地模拟这种情况,故本文选择高斯椭球热源模型来进行计算,其表达式为[12]

| (3) |

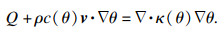

数值模拟计算激光熔丝增材瞬态温度场的控制方程为[13]

| (4) |

模型温度设定为20 ℃,周围环境与基板之间的热传递自然边界条件可以描述为[14]

| (5) |

超声振动产生的动态冲击力按正弦函数变化并通过傅里叶函数加载:

| (6) |

滚压头与被加工材料之间设置为面与面接触类型,并采用罚函数接触运算法则,库仑摩擦系数μ=0.15.在工件对称面上施加对称边界条件,底面固定.在滚压头球体参考点上施加转动约束,设定其移动速度为30 mm/s.

1.3 材料属性与本构模型滚压头的材料为硬质合金(WC),密度为15 000 kg/m3,弹性模量为710 GPa,泊松比为0.21.在加工过程中,滚压头的硬度和强度都远远大于被加工件,所以将其定义为不可变形刚性球体,即不考虑滚压头接触位移变形与应力.

在超声滚压微锻造过程中,被加工表面材料由于受到滚压头施加的静压力与超声振动的作用,产生了较大的塑性变形,随着应变速率的改变,材料的屈服强度也会发生相应的变化.Johnson-Cook本构模型[15]能够很好地描述超声滚压微锻造加工过程中材料的塑性力学性能.因此选择Johnson-Cook本构模型,其材料屈服极限公式为

| (7) |

表 1(Table 1)

| 表 1 Ti-6Al-4V的本构模型参数 Table 1 Constitutive model parameters of Ti-6Al-4V |

表 2(Table 2)

| 表 2 Ti-6Al-4V的热物理性能 Table 2 Thermophysical properties of Ti-6Al-4V |

表 3(Table 3)

| 表 3 Ti-6Al-4V的力学性能 Table 3 Mechanical properties of Ti-6Al-4V |

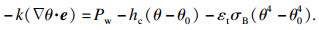

2 表面力学性能分析2.1 残余应力及塑性应变分析图 2所示为激光熔覆完成后并将增材件冷却至室温时的残余应力分布云图.由图 2a可知,增材件等效应力整体处于拉应力状态,中间部分残余应力较为稳定,数值没有明显波动,但在两端即激光熔覆起始与结束位置,残余应力分布相对不稳定且有明显波动.同时由于热端效应的影响[17],最大残余应力集中分布在熔覆层与基板交界处,由图 2a可知,等效应力最大值为985.4 MPa.由图 2b可知,增材件x向整体也分布着较大的拉应力,且在与基板交接处拉应力最大,而在模型的两端则分布一定范围的压应力,x向应力峰值为1 042 MPa.由图 2c可知,y向应力分布较为均匀,在与基板交接处的应力值小于x向应力值,其应力峰值为1 012 MPa.由图 2d可以看出,z向应力在靠近基板位置呈压应力状态,而表层则呈现拉应力,z向应力峰值为884.4 MPa.由此得知各向残余应力分量最大值均大于材料在常温时的屈服极限.

图 2(Fig. 2)

| 图 2 残余应力分布云图Fig.2 Residual stress distribution cloud map (a)—等效应力云图;(b)—x向应力云图;(c)—y向应力云图;(d)—z向应力云图. |

当激光中心扫描至某点时,材料熔化形成熔池,熔池内部体积膨胀,对前沿未熔化材料产生挤压,形成压应力,随着熔丝过程的进行,熔池后沿逐渐形成拉应力.这是由于熔池后沿经过高能激光照射,材料熔化,激光移出该点时,沉积层温度迅速下降,原熔池温度降低,材料收缩逐渐变为固态,此时周围材料约束材料收缩,故激光扫描后的沉积层表面形成拉应力,激光熔丝过程完成时,基体与沉积层拉应力出现的位置主要在沉积层,其他部分为压应力.

为进一步研究增材件的应力分布情况,选取如图 3所示的AB与CD两条路径对应力场分析研究.

图 3(Fig. 3)

| 图 3 路径方向定义Fig.3 Path direction definition |

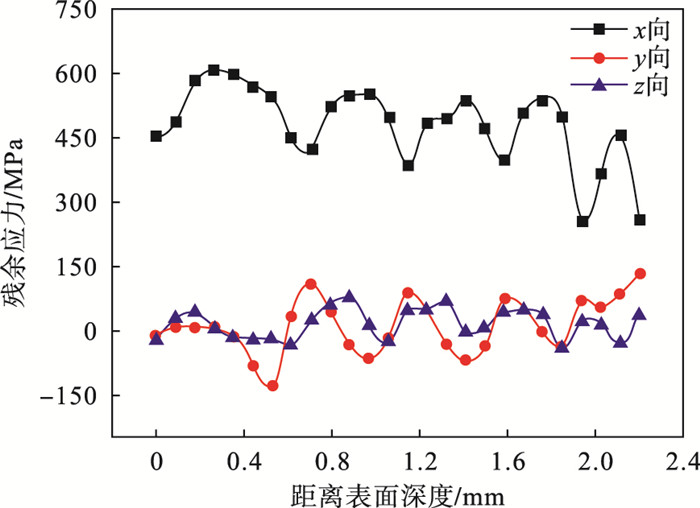

图 4为CD方向上各个应力分量的分布曲线.可以看出,x向呈拉应力状态,在500 MPa上下波动,而y向与z向应力在零上下波动,但相比于x向及y向应力,z向应力值较小,因此仅对x,y向应力分析讨论.

图 4(Fig. 4)

| 图 4 沿CD方向残余应力分布状况Fig.4 Residual stress distribution along CD direction |

图 5为沿AB方向从底部向上以相等的间隔选择3条路径,并对这3条路径上的x,y向应力进行分析.由图 5可以看出,x向应力在增材件中部呈较大拉应力状态,起点与终点拉应力较小,相比中部呈压缩状态;而y向各层起始点和终点都为压应力,但终点压应力值较小,中部则大部分为应力值较均匀的压应力.

图 5(Fig. 5)

| 图 5 沿AB方向残余应力分布状况Fig.5 Residual stress distribution along AB direction (a)—x向残余应力分布;(b)—y向残余应力分布. |

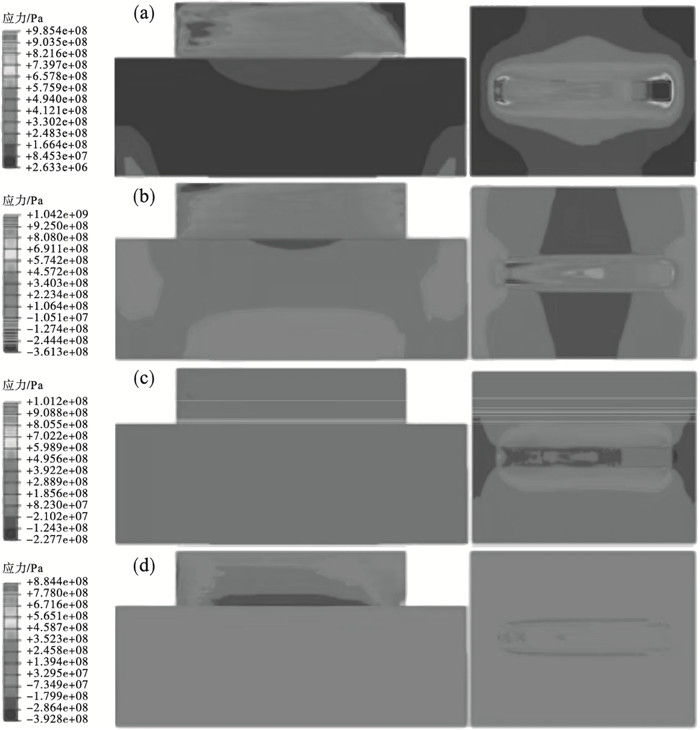

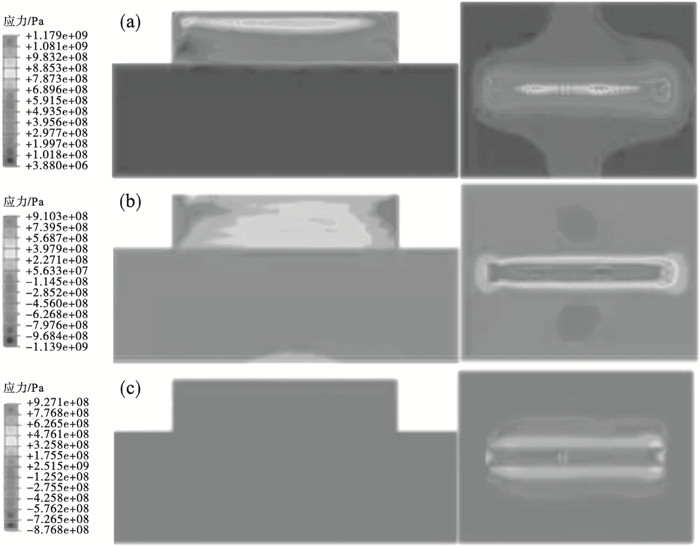

在超声滚压微锻造加工计算中,设定加工参数为静压力800 N,振幅7 μm,频率27 kHz,进给速率为30 m/s. 对增材件进行超声滚压微锻造加工后,增材件的应力场云图如图 6所示.

图 6(Fig. 6)

| 图 6 超声滚压微锻造后增材件应力场云图Fig.6 Cloud image of stress field of the additive after ultrasonic rolling micro-forging (a)—等效应力云图;(b)—x向应力云图;(c)—y向应力云图. |

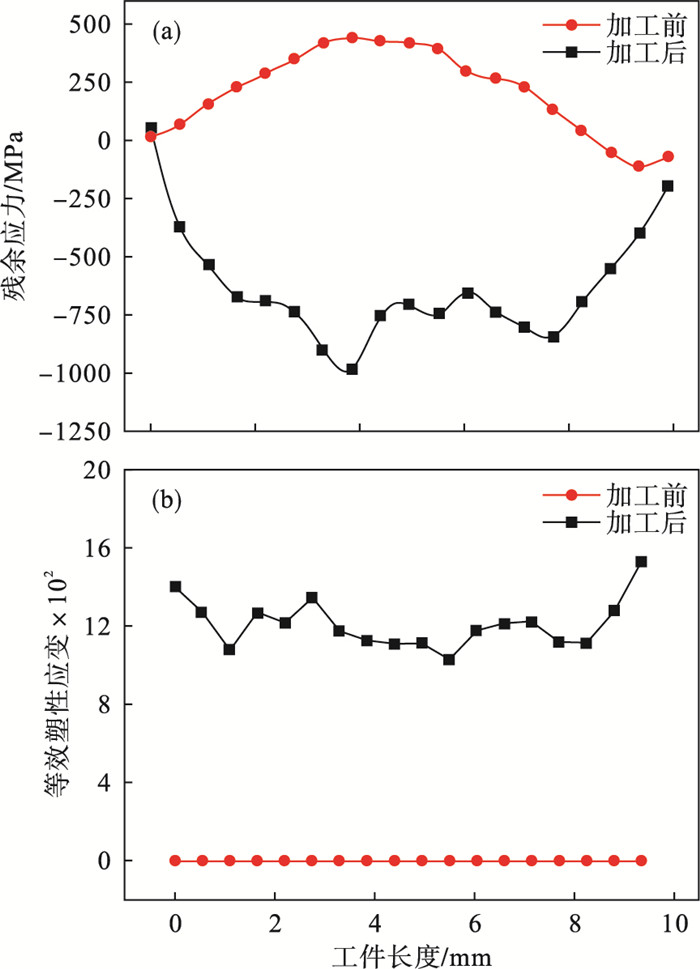

在超声滚压微锻造加工完成后,为了研究增材件应力、应变分布规律,对路径AB与路径CD进行加工前后的残余应力及等效塑性应变研究,增材件在路径AB与CD下加工前后的残余应力及等效塑性应变分布如图 7、图 8所示.

图 7(Fig. 7)

| 图 7 沿路径AB下残余应力及等效塑性应变分布Fig.7 Residual stress and equivalent plastic strain distribution along AB path (a)—x向残余应力曲线;(b)—等效塑性应变曲线. |

图 8(Fig. 8)

| 图 8 沿路径CD下残余应力及等效塑性应变分布Fig.8 Residual stress and equivalent plastic strain distribution along CD path (a)—x向残余应力曲线;(b)—等效塑性应变曲线. |

忽略模型边缘造成的应力集中,由图 7a可以看出, 经过超声滚压微锻造加工后的增材件表面的x向残余拉应力转变为压应力.加工前增材件的平均残余应力为207 MPa,加工后的平均残余应力为-627 MPa,下降了402.9 %,有效降低了增材件在垂直于x方向上产生裂纹等缺陷的风险.

超声滚压微锻造加工后,材料表层硬度明显提高,这种现象为加工硬化.塑性变形量可以在一定程度上表征材料的加工硬化程度[18],材料等效塑性应变值与塑性强化程度成正比,即材料某点等效塑性应变值越高,该处塑性强化越强.从图 7b可以看出,经过超声滚压微锻造加工后,增材件表面等效塑性应变值增大,忽略模型边缘的应力集中造成的较大等效塑性应变值,超声滚压微锻造后等效塑性应变值最大为0.152,最小为0.102,平均增大了0.12.这说明经过超声滚压微锻造加工,增材件的表面显微硬度得到了一定程度的提高.

由图 8a可以看出,加工后增材件的残余应力沿厚度方向先表现为残余压应力,最大残余压应力为595 MPa.残余压应力值随着深度的增加先增大后减小,最终转变为拉应力,并且在距离表面深度1.2 mm时,应力值与加工前的应力值近似相等.由此也可以看出超声滚压微锻造加工的影响是有一定范围的,当静压力为800 N,振幅为7 μm时,其影响深度为0.6 mm左右.由图 8b可以看出,加工后的增材件等效塑性应变值随深度的增加而逐渐减小,最后在深度为0.6 mm左右减小为零,等效塑性应变值在材料表面最大.这表明,超声滚压微锻造加工对滚压头直接作用部位影响最大,对材料影响有一定的范围及深度,同时也间接证明超声滚压微锻造加工属于表面强化加工工艺.

2.2 变形分析选取路径节点对超声滚压加工后的增材件位移变形程度进一步分析,对加工后增材件表面光整度及材料塑性流动进行研究.图 9为静压力800 N,振幅7 μm时,增材件法向变形位移分布情况.

图 9(Fig. 9)

| 图 9 超声滚压微锻造前后法向变形位移对比图Fig.9 Comparison diagram of normal deformation displacement before and after ultrasonic rolling micro-forging (a)—沿路径AB位移变化曲线;(b)—沿路径CD位移变化曲线. |

图 9a为沿路径AB即增材件表面的轮廓位移,经过超声滚压微锻造后,由于振动能量的输入,增材件表面产生了显著的塑性应变,表面轮廓位移发生了较大的改变,且主要以压缩变形为主.对比图 9b沿路径CD即深度方向的位移变化曲线可知,随着深度的增加,位移由负值逐渐增大转变为正值后逐渐变为零,工件变形由压缩逐渐转变为拉伸,最后趋于稳定,达到内部平衡.因此,经过超声滚压微锻造加工后的增材件,其表面处于压缩变形状态,进而使得熔覆层组织更加紧密,减少了增材件中孔隙.

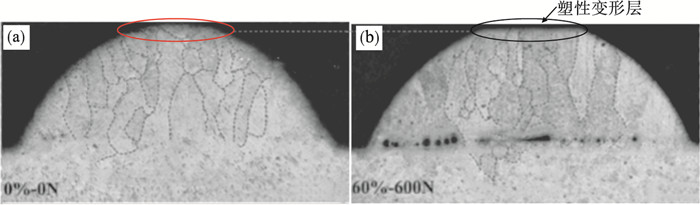

2.3 有效性验证本文模型的准确性可通过文献[5]中的超声微锻造Ti-6Al-4V增材件实验进行验证,实验中增材件表面形貌变化结果见图 10,实验表明:由于钛合金的变形抗力大,钛合金在锻造变形时即使锻造变形温度略有降低,也会导致变形抗力的显著增加,最终导致增材件表面仅出现薄薄的一层塑性变形层.而本文通过有限元模拟得到的塑性应变变化趋势(图 8b)表明:增材件表面经过超声滚压微锻造后塑性应变有所增加,但随着深度的增加塑性应变逐渐减小,最后在深度为0.6 mm左右减小为零,即在增材件表面至0.6 mm深度处产生塑性变形层,这与Ye等[5]的实验结果相吻合,间接证明了本文所做仿真的有效性.

图 10(Fig. 10)

| 图 10 不同静压力及超声振幅下激光熔丝TC4横截面形貌[5]Fig.10 Cross section morphology of laser fuses' TC4 under different static pressures and ultrasonic amplitudes[5] (a)—振幅为0,静压力0 N;(b)—振幅为机器最大振幅的60 %,静压力600 N. |

3 结论1) 激光熔丝增材后,增材件整体分布着数值较大的残余拉应力.其中,x向应力值最大,因此更容易在y方向上产生裂纹等缺陷.相较于两端,增材件的中间区域残余应力相对稳定且分布均匀,最大残余应力分布在熔覆层与基板交接处.

2) 超声滚压微锻造加工后,增材件表面x向应力由拉应力转变为数值较大的压应力,平均残余应力值由207 MPa下降到-627 MPa,下降了402.9 %,有效降低了增材件在y方向上产生裂纹等缺陷的风险;沿厚度方向上,增材件残余应力最终在距表面1.1 mm深度时与加工前相同,表明超声滚压微锻造加工深度是有一定限度的.

3) 超声滚压微锻造加工后,增材件表面等效塑性应变增大,平均增大0.12,表面显微硬度提高;沿厚度方向上,等效塑性应变随深度的增加而减小,最后在深度为0.6 mm左右减小为零.等效塑性应变分布规律间接证明了超声滚压加工属于表面强化加工工艺,且超声滚压微锻造加工对滚压头接触区域影响最大. 参考文献:

参考文献

| [1] | 谭伟, 杨新俊, 周新. 超声冲击改善奥氏体不锈钢表面状态的数值分析[J]. 化工装备技术, 2017, 38(4): 20-27. (Tan Wei, Yang Xin-jun, Zhou Xin. Numerical analysis of ultrasonic impact treatment to improve the surface state of austenitic stainless steel S30408[J]. Chemical Equipment Technology, 2017, 38(4): 20-27.) |

| [2] | Zhao X S, Zhao D X, Hu W J, et al. Manufacturing of high-precision surface micro-structures on stainless steel by ultrasonic impact peening[J]. The International Journal of Advanced Manufacturing Technology, 2021, 116: 915-930. DOI:10.1007/s00170-021-07528-y |

| [3] | 马腾, 宋晓云, 叶文君, 等. 超声冲击处理对TA15钛合金板材焊缝残余应力的影响[J]. 钛工业进展, 2017, 34(1): 26-28. (Ma Teng, Song Xiao-yun, Ye Wen-jun, et al. Effect of ultrasonic impact treatment on the distribution of residual stress in welds of TA15 titanium alloy sheet[J]. Titanium Industry Progress, 2017, 34(1): 26-28.) |

| [4] | Yildirim H C, Marquis G B, Barsoum Z. Fatigue assessment of high frequency mechanical impact(HFMI)-improved fillet welds by local approaches[J]. International Journal of Fatigue, 2013, 52(1): 57-67. |

| [5] | Ye H, Ye K, Guo B G, et al. Effects of combining ultrasonic micro-forging treatment with laser metal wire deposition on micro-structural and mechanical properties in Ti-6Al-4V alloy[J]. Materials Characterization, 2020, 162: 110187. DOI:10.1016/j.matchar.2020.110187 |

| [6] | Korzynski M. Modeling and experimental validation of the force surface roughness relation for smoothing burnishing with a spherical tool[J]. International Journal of Machine Tools & Manufacture, 2007, 47(12/13): 1956-1964. |

| [7] | Zhang M, Deng J, Liu Z, et al. Investigation into contributions of static and dynamic loads to compressive residual stress fields caused by ultrasonic surface rolling[J]. International Journal of Mechanical Sciences, 2019, 163: 105114. |

| [8] | Okawa T, Shimanuki H, Funatsu Y, et al. Effect of preload and stress ratio on fatigue strength of welded joints improved by ultrasonic impact treatment[J]. Welding in the World, 2013, 57(2): 235-241. DOI:10.1007/s40194-012-0018-y |

| [9] | Trudel E, Walker P, Nosir S, et al. Experimental optimization for fatigue life maximization of additively manufactured Ti-6Al-4V alloy employing ultrasonic impact treatment[J]. Journal of Materials Engineering and Performance, 2021, 30(4): 2806-2821. DOI:10.1007/s11665-021-05576-9 |

| [10] | 武永, 邓威, 刘恺, 等. 层间超声冲击对TIG电弧增材制造2219铝合金组织和力学性能的影响[J]. 航空科学技术, 2021, 32(11): 80-86. (Wu Yong, Deng Wei, Liu Kai, et al. Effect of interlayer ultrasonic peening on the microstructure and mechanical properties of 2219 aluminum alloy by TIG wire arc additive manufacturing[J]. Aeronautical Science and Technology, 2021, 32(11): 80-86.) |

| [11] | 施宇豪. 激光加热辅助条件下的钛合金切削过程分析与建模[D]. 南京: 南京航空航天大学, 2014. (Shi Yu-hao. Analysis and modeling of titanium alloy laser heating assisted milling process[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014. ) |

| [12] | Goldak J, Chakravarti A, Bibby M. A new finite-element model for welding heat sources[J]. Metallurgical Transactions B, 1984, 15(2): 299-305. DOI:10.1007/BF02667333 |

| [13] | Wen S, Shin Y C. Modeling of the off-axis high power diode laser cladding process[J]. Journal of Heat Transfer, 2011, 133(3): 031007. DOI:10.1115/1.4002447 |

| [14] | Hao M Z, Sun Y W. A FEM model for simulating temperature field in coaxial laser cladding of Ti-6Al-4V alloy using an inverse modeling approach[J]. International Journal of Heat and Mass Transfer, 2013, 64: 352-360. DOI:10.1016/j.ijheatmasstransfer.2013.04.050 |

| [15] | Johnson G R, Cook W H. Fracture characteristics of three metals subjected to various strains, strain rates, temperatures and pressures[J]. Engineering Fracture Mechanics, 1985, 21(1): 31-48. DOI:10.1016/0013-7944(85)90052-9 |

| [16] | Fu C H, Guo Y B. Three-dimensional temperature gradient mechanism in selective laser melting of Ti-6Al-4V[J]. Journal of Manufacturing Science and Engineering, 2014, 136(6): 061004. |

| [17] | Liang W, Murakawa H, Deng D. Investigation of welding residual stress distribution in a thick-plate joint with an emphasis on the features near weld end-start[J]. Materials and Design, 2015, 67: 303-312. |

| [18] | 赵婧, 夏伟, 李风雷, 等. 滚压表面强化机理的研究现状与进展[J]. 工具技术, 2010, 44(11): 3-8. (Zhao Jing, Xia Wei, Li Feng-lei, et al. Research status and developing tendency of burnishing mechanism[J]. Tool Technology, 2010, 44(11): 3-8.) |