, 卢兵1

, 卢兵1 1. 东北大学 轧制技术及连轧自动化国家重点实验室, 辽宁 沈阳 110819;

2. 广西先进铝加工创新中心有限责任公司, 广西 南宁 530007

收稿日期:2022-01-21

基金项目:国家自然科学基金资助项目(51790485); 山东省重点研发计划项目(2019JZZY010401); 南宁市科技重大专项项目(20201041,20191002)。

作者简介:王昭东(1968-), 男, 安徽怀宁人, 东北大学教授, 博士生导师。

摘要:研究了均匀化制度对双辊铸轧Al-Zn-Mg-Cu合金Al3Zr相析出行为及再结晶的影响, 以及Al3Zr析出和再结晶程度对合金力学性能和耐晶间腐蚀性能的影响.结果表明, 相比于传统的单阶段均匀化, 双阶段均匀化的第一阶段为Al3Zr的析出提供了更大的形核驱动力和更多的非均匀形核质点, 促进了Al3Zr的析出.此外, 不同的升温速率对Al3Zr的析出也有影响, 缓慢的升温速率有利于细化Al3Zr尺寸, 增加Al3Zr的数量密度和体积分数.固溶处理时, Al3Zr相f/r值的变化导致了不同的再结晶抗力, 因此在T6处理后双阶段均匀化的试样再结晶组织比例降低, 大角度晶界数量减少.Al3Zr相f/r值以及显微组织的变化对合金力学性能的影响较小, 显著提高了合金的抗晶间腐蚀性能.

关键词:双阶段均匀化Al-Zn-Mg-Cu合金Al3Zr相晶间腐蚀双辊铸轧

Two-Stage Homogenization of Al-Zn-Mg-Cu Alloy to Improve Al3Zr Precipitation Processed by Twin-Roll Casting

WANG Zhao-dong1, LI Xin-le1, LI Yong1,2

, LU Bing1

, LU Bing1 1. State Key Laboratory of Rolling and Automation, Northeastern University, Shenyang, 110819, China;

2. Guangxi Advanced Aluminum Processing Innovation Center Co., Ltd., Nanning 530007, China

Corresponding author: LI Yong, E-mail: liyong@ral.neu.edu.cn.

Abstract: This study focused on the effect of homogenization on precipitation behavior and recrystallization of Al-Zn-Mg-Cu alloy with twin roll casting (TRC). Furthermore, the influences of Al3Zr precipitation and recrystallization levels on mechanical properties and intergranular corrosion (IGC) resistance were evaluated. The results showed that compared to the single-stage homogenization, the first stage of two-stage homogenization provides higher driving force and greater number of heterogeneous nucleation sites, which enhances the precipitation of Al3Zr. In addition, different heating rates also affect the precipitation of Al3Zr. The slow heating rate is beneficial to refine the size of Al3Zr and increases the quantity density and volume fraction of Al3Zr particles. During the solution treatment, variations of f/r ratio of Al3Zr phase leads to different recrystallization resistance, so the proportion of recrystallization structure and the number of large angle grain boundaries of the samples homogenized after the T6 treatments decrease. These microstructures and the corresponding distributions of Al3Zr slightly affected the mechanical properties, while they significantly improved the intergranular corrosion resistance.

Key words: two-stage homogenizationAl-Zn-Mg-Cu alloyAl3Zr precipitationintergranular corrosiontwin-roll casting

Al-Zn-Mg-Cu合金具有低密度、高比强度、较好的耐腐蚀性、韧性和优良的加工性能.已经广泛用于航空航天、高速动车、核力发电等领域[1-2].随着轻型汽车需求的增加, Al-Zn-Mg-Cu高强度铝合金已逐渐用于汽车领域的轴承零件, 如保险杠、车门和横梁[3].

抑制再结晶对提高7xxx系铝合金综合力学性能和耐腐蚀性能至关重要, 通常在Al-Zn-Mg-Cu合金中添加微量的Zr元素, Zr在Al中的溶解度较低, 在均匀化过程中以纳米级的L12型Al3Zr弥散体析出[4].Al3Zr与Al基体完全共格, 在高温下热稳定性强, 不易溶解和粗化, 在热变形和固溶处理过程中能够有效钉扎位错和亚晶界的迁移, 从而抑制合金再结晶的发生.

然而, 均匀化过程对Al3Zr的分布、尺寸、数量密度和体积分数影响明显, 单阶段均匀化处理析出Al3Zr相的数量密度较低, 在枝晶臂周围形成Al3Zr无析出区(precipitation free zone,PFZ), 抑制再结晶能力降低.Li等[5]发现双阶段均匀化可促进Al3Zr在晶粒中均匀地形核.Huang等[6]也发现双阶段均匀化下, Al3Zr由不连续析出变为连续析出.

双辊铸轧是一种近净成形技术, 在双辊铸轧过程中, 熔融金属与2个水冷铸轧辊直接接触, 并在亚快速(凝固速率160 ℃/s)和剪切变形的综合作用下凝固[7], 利用双辊铸轧技术成功地制备了具有高凝固区间(140 ℃)的Al-Zn-Mg-Cu合金.采用双阶段均匀化处理, 研究了升温速率对Al3Zr析出行为及再结晶的影响, 以及Al3Zr析出和再结晶程度对合金力学性能和耐腐蚀性能的影响.

1 实验方法实验所用合金以工业纯铝(99.9%)、纯锌、纯镁、Al-Cu和Al-5Zr中间合金为原料, 在电阻炉中720 ℃冶炼, C2Cl6除气.将熔体温度降至690 ℃, 采用水冷水平双辊铸轧机, 铸轧速度为0.8 m/min, 制备出宽200 mm, 厚7 mm的合金板材.合金成分如表 1所示.

表 1(Table 1)

| 表 1 合金成分(质量分数) Table 1 Chemical composition of the alloy(mass fraction)? | ||||||||||||||||||||||||||||||||||||||||

采用单阶段、双阶段和慢速升温双阶段均匀化处理, 其制度如表 2所示.试样在420 ℃保温1 h后, 热轧至2 mm, 固溶处理(450 ℃/2 h, 水冷), 然后T6(120 ℃/24 h)时效处理.

表 2(Table 2)

| 表 2 Al-Zn-Mg-Cu合金均匀化制度 Table 2 Details of the homogenization treatments applied to the Al-Zn-Mg-Cu alloy |

试样经电解抛光后, 电子背散射衍射(EBSD, QUANTA600)用于分析铸轧态微观组织、T6时效态再结晶结构, 量化再结晶分数.用透射电子显微镜(TecnaiG2 F20)和X射线能谱仪对析出物分布和形态进行了表征, 透射试样的制备采用TenuPol-5双喷雾抛光装置在15V和-20 ℃条件下的30%(体积分数)HNO3和70%(体积分数)CH3OH溶液中制样.

晶间腐蚀(intergranular corrosion,IGC)是局部腐蚀的一种, 金属的腐蚀裂纹沿着晶界或晶界附近处向晶内缓慢扩展.合金首先在腐蚀液中发生点蚀, 然后腐蚀液逐渐扩散到内部, 发生晶间腐蚀.根据GB/T 7998—2005规定, 实验在59 g/L NaCl和10 mL/L H2O2溶液中进行, 温度为35 ℃, 持续6 h, 观察最大腐蚀深度.

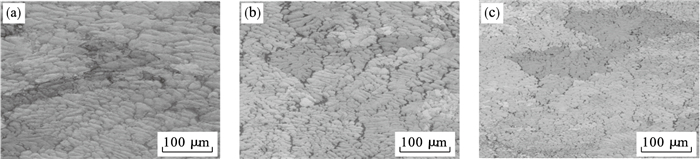

2 实验结果2.1 铸轧态和均匀化组织演变图 1所示为铸轧态组织.晶粒发生了严重的变形, 表层晶粒粗大, 晶界粗糙杂乱, 枝晶密集且大小不均匀.心部等轴晶尺寸细小, 大小较为均匀, 晶界较为规则.等轴晶的生成增加熔体在晶间流动的阻力, 抑制熔体在两相区的远程流动, 减轻宏观偏析, 有利于提高晶内溶质元素的含量.

图 1(Fig. 1)

| 图 1 合金铸轧组织EBSD图像Fig.1 EBSD images of the as-cast microstructures of alloy (a)—表层;(b)—1/4层;(c)—心部. |

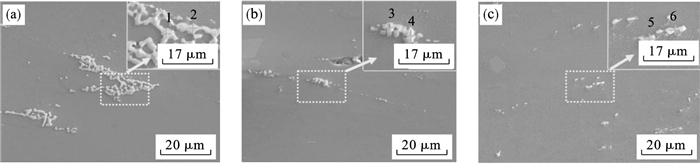

均匀化后试样微观组织形貌如图 2所示, 能谱分析结果如表 3所示.从图 2的SEM图像可以看出, 大部分网状金属间化合物已经溶解在基体中, 只有少量碎片状的金属间化合物残留.如图 2a中的点1所示, 残留金属间化合物为Al2CuMg(S相)和含Fe相, 通过常规均匀化(<470 ℃)难以消除.并且, 合金的残余金属间化合物中并没有发现含Zr相, 与图 3所示的XRD谱图结果一致, Zr元素全部固溶在Al基体中, 为Al3Zr粒子的析出提供了元素储备.

图 2(Fig. 2)

| 图 2 试样均匀化后SEM图像Fig.2 SEM images of the tested alloys after homogenization (a)—H1;(b)—H2;(c)—H3. |

表 3(Table 3)

| 表 3 图 2中各点的化学成分(原子数分数) Table 3 Chemical composition of the points marked in Fig. 2(atom fraction)? | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

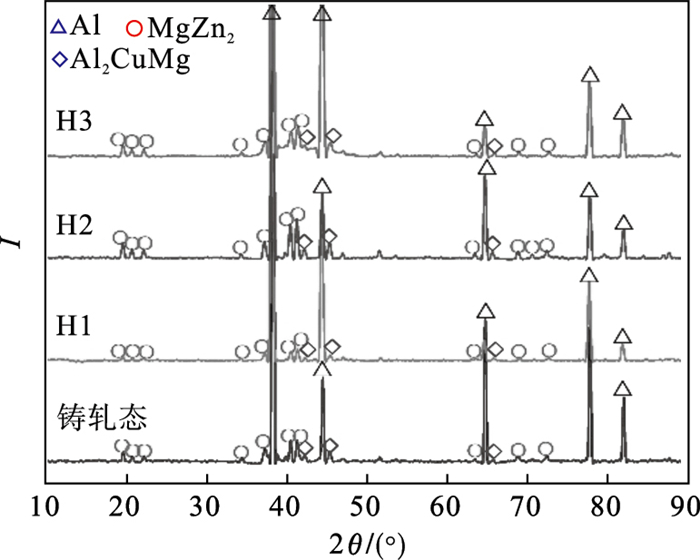

图 3(Fig. 3)

| 图 3 铸轧态和均匀化后合金的XRD分析Fig.3 XRD analysis of the as-cast and homogenized Al-Zn-Mg-Cu alloys |

2.2 均匀化制度对Al3Zr析出行为的影响利用TEM对Al3Zr微观形貌进行表征.通过图 4明场图像可以清晰地观察到细小的球形析出相.H1试样Al3Zr相的平均半径r为10 nm, 数量密度N为690 μm-3, 体积分数f为0.288%.与H1相比, H2中Al3Zr的尺寸略有减小, 分布更加均匀, 平均半径为8.3 nm, 数量密度为1 512 μm-3.Al3Zr的平均半径减小了17%, f/r值增大了50%, 数量密度增大了120%, 体积分数增大了25%.不难发现, 双阶段均匀化有利于Al3Zr的析出.在H3试样中, Al3Zr半径为7.85 nm, 数量密度达到2 321 μm-3.由此可以推断, 降低升温速率是改善均匀化过程中Al3Zr析出的有效途径, Al3Zr颗粒尺寸更小, 数量密度和体积分数也更大.

图 4(Fig. 4)

| 图 4 不同均匀化制度下Al3Zr粒子的TEM图像Fig.4 TEM images of Al3Zr phases in the various homogenization conditions (a)—H1;(b)—H2;(c)—H3. |

2.3 T6处理后再结晶和时效析出利用EBSD定量分析了试样在T6时效下的再结晶情况, 晶粒取向(GOS)表示晶粒中每个点与平均晶粒取向之间的平均取向偏差, 用GOS值为3°区分变形晶粒和再结晶晶粒.GOS法再结晶分数统计如图 5g所示, H1试样等轴再结晶组织比例约为38.8%.H2和H3试样组织均由带状非再结晶组织和部分等轴再结晶组织组成.合金的再结晶比例明显下降(H2和H3试样再结晶比例分别为34.5%和29.5%).H3试样在固溶处理过程中表现为回复, 晶粒内部的亚组织较少.固溶处理后试样中大角度晶界(high angle grain boundary,HAGB)和小角度晶界(low angle grain boundary,LAGB)如图 5a~5c所示.在EBSD图像中, 变形晶粒晶界取向θ < 2°, LAGB,2° < θ < 15°, HAGB,θ>15°, 统计结果如图 5h所示. H1, H2和H3试样中HAGB的所占比例分别为29.5%,25.8%和19.9%.由此可见, 在固溶处理过程中Al3Zr能够明显抑制合金再结晶的发生.

图 5(Fig. 5)

| 图 5 H1,H2和H3试样T6固溶处理后EBSD图像Fig.5 EBSD images of H1, H2 and H3 alloys after T6 solution treatment (a)—H1欧拉图; (b)—H2欧拉图; (c)—H3欧拉图; (d)—H1再结晶图; (e)—H2再结晶图; (f)—H3再结晶图; (g)—试样再结晶分数统计; (h)—试样大小角度晶界统计. |

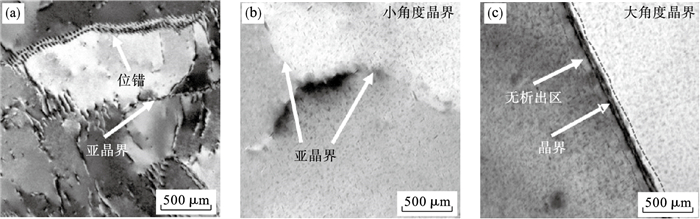

图 6为固溶和T6时效处理后H3试样微观组织形貌, 试样仍保留着直径为0.5~2 μm的亚晶, 典型的LAGB和HAGB的形貌如图 6b和6c所示, 试样基体中析出了大量弥散η′相, 在晶界上析出η相, 在HAGB上η相呈项链状连续分布, 并观察到40~60 nm宽的PFZ, 但在LAGB上不存在η相和PFZ.

图 6(Fig. 6)

| 图 6 H3试样T6时效处理后的微观组织形貌Fig.6 TEM micrographs of microstructure of T6 treated H3 alloy (a)—亚晶; (b)—小角度晶界; (c)—大角度晶界. |

2.4 力学性能和耐晶间腐蚀性能图 7为试样经过T6处理后的工程应力-应变曲线.采用双阶段均匀化处理的试样具有较高的屈服和抗拉强度, 但延伸率基本相同.H3试样屈服和抗拉强度分别提高了14和11 MPa.可见, 由于Al3Zr钉扎位错移动提高了合金的强度.

图 7(Fig. 7)

| 图 7 试样T6时效处理后的工程应力-应变曲线Fig.7 Engineering stress-stain curves of the alloys after T6 treatment |

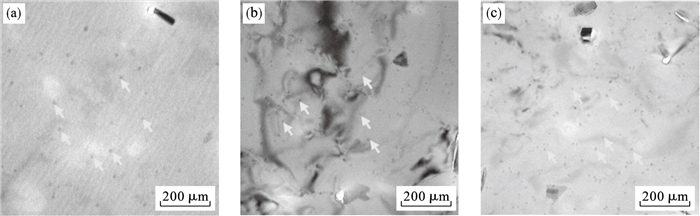

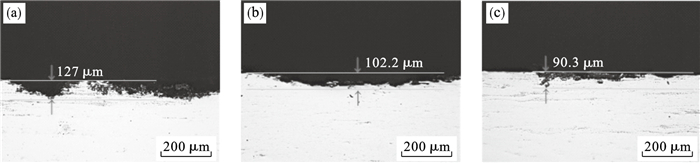

通过测量最大腐蚀深度来表征H1, H2和H3试样的抗IGC(晶间腐蚀)性能, 如图 8所示.H1试样抗IGC性能较差, 最大腐蚀深度约为127 μm, 其次为H2试样, 最大腐蚀深度为102.2 μm, H3试样抗IGC性能最强, 其最大腐蚀深度降至90.3 μm.

图 8(Fig. 8)

| 图 8 试样T6时效处理后的晶间腐蚀深度Fig.8 The corrosion depth of alloys exposed to IGC testing after T6 treatment (a)—H1; (b)—H2; (c)—H3. |

3 讨论3.1 Al3Zr相析出机理Al3Zr在均匀化过程中的析出行为主要受以下两个因素的影响:

1) 固溶体的过饱和固溶度(形核驱动力);

2) 溶质原子在Al基体中的扩散系数(长大和粗化的驱动力).

Al3Zr析出过程中, 由于单阶段均匀化条件下(H1)温度较高, 溶质原子在基体中的溶解度相对较高, 导致过饱和固溶体中溶质原子减少, Al3Zr形核率低.470 ℃, Zr原子在Al基体中的扩散速率较高, 为9.16×10-19 m2·s-1[6], Al3Zr生长速度较快, 直径较大, 数量密度和体积分数较低.

300 ℃时Zr原子在Al基体中的溶解度几乎为0[8].因此, 双阶段均匀化(H2)条件下, 在第一阶段保温时(300 ℃/24 h), 固溶体中溶质过饱和固溶度极大, 为Al3Zr提供了较高的形核驱动力.300 ℃时, Zr在Al基体中的扩散速率仅为6.34×10-24m2·s-1[8], Al3Zr生长缓慢, 在300 ℃/24 h的处理过程中形成大量的细小弥散体.在随后的第二阶段(470 ℃/24 h)处理中, 由于Al3Zr的数量密度大, 且在高温下具有良好的稳定性, 所以分散体正常长大, 没有过度粗化.综上所述, 双级均匀化处理较单级均匀化处理有一定的优势[5].

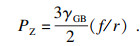

在恒温加热条件下, Al3Zr的析出数量少且不均匀, 但是通过减慢加热速率可以有效地消除这一现象.在300 ℃下, Al3Zr形核驱动力高, 且0.5 ℃/min的升温速率为Al3Zr提供充足的形核时间.因此, 晶粒内Al3Zr充分均匀析出(包括局部Zr浓度较低的位置)[6].随着均匀化温度的缓慢升高, Al3Zr继续析出并在晶粒中长大.如表 4所示, H2和H3试样的PZ计算值分别为195.3和267.8 kPa.因此H3试样的再结晶率最低, 如图 5所示.

表 4(Table 4)

| 表 4 不同均匀化合金中Al3Zr相统计 Table 4 Statistics of Al3Zr phases in different homogenized alloys |

3.2 抑制再结晶和抗晶间腐蚀机理Al3Zr热稳定性强, 固溶处理中阻碍位错和亚结构的迁移, 提高再结晶抗力抑制再结晶, 从而提高了合金的综合力学性能.再结晶晶粒形成的最小临界半径[9]为

| (1) |

| (2) |

| (3) |

Al3Zr抑制再结晶有利于合金耐腐蚀性能的提升.再结晶晶界能量高于亚晶界, 含有活泼性元素Mg的阳极η相倾向于在再结晶HAGB上聚集形核, 晶内电位明显高于晶界η相, 相对于Al基体作为阳极优先发生溶解[12], 与此同时, η相沿晶界分布降低晶粒之间的连续性, 在腐蚀过程中形成连续的腐蚀通道, 为腐蚀扩展提供了优先通道.因此, HAGB比例最高的H1试样晶间腐蚀最为严重.

阳极η相在HAGB上聚集形核, 消耗周围的溶质原子, 形成PFZ.PFZ与晶界析出相存在电势差, 腐蚀沿晶界发生, 降低合金的耐蚀性[13].能量较低的LAGB不利于晶界析出相和PFZ的形成, 且晶界析出相间距加大, 延缓了连续腐蚀通道的形成, 抗晶间腐蚀能力提升[14].因此, HAGB占比最低的H3试样具有最好的耐蚀性.

综上所述, 随着Al3Zr粒子数量密度和体积分数增加, 试样抗晶间腐蚀能力有所提高.

4 结论1) 双辊铸轧制备的Al-Zn-Mg-Cu合金晶粒变形严重, 引入的高密度位错, 促进了Al3Zr的非均匀形核.均匀化后只有少量碎片状S相和含Fe相残留.

2) 与单阶段均匀化相比, 双阶段均匀化显著促进Al3Zr相的析出, Al3Zr相的数量密度和体积分数从H1试样的690 μm-3和0.288%增加至H2试样的1 512 μm-3和0.360%.升温速率的降低, 也可促进Al3Zr的析出, H3试样Al3Zr相的数量密度和体积分数达到了2 321 μm-3和0.467%.

3) 固溶处理后试样的再结晶分数从H1的38.8%下降至H2的34.5%和H3的29.5%.Al3Zr相的f/r值从H1的0.288增加至H2的0.434和H3的0.595, PZ值从H1的129.6 kJ/m3增加至H2的195.3 kJ/m3和H3的267.75 kJ/m3.PZ值增加, 更有效地抑制了再结晶的发生.

4) Al3Zr相f/r值以及显微组织的变化对合金力学性能的影响较小, 但显著提高了合金的抗IGC性能, 与H1试样相比, H3试样屈服和抗拉强度分别提高了14和11 MPa, 延伸率基本保持不变.与H1试样相比, H2和H3的最大腐蚀深度分别减少了19.5%和11.6%.

参考文献

| [1] | 冯莹莹, 赵双, 刘照松, 等. 7075铝合金搅拌摩擦焊模拟与实验研究[J]. 东北大学学报(自然科学版), 2021, 42(3): 340-346. (Feng Ying-ying, Zhao Shuang, Liu Zhao-song, et al. Experiment study and simulation for friction stir welding process of 7075 aluminum alloy[J]. Journal of Northeastern University (Natural Science), 2021, 42(3): 340-346.) |

| [2] | 张志强, 何长树, 赵夙, 等. 7075-T6合金超声辅助搅拌摩擦焊接头搅拌区组织与力学性能[J]. 东北大学学报(自然科学版), 2020, 41(12): 1708-1714. (Zhang Zhi-qiang, He Chang-shu, Zhao Su, et al. Microstructure and mechanical properties of the stirred zone of ultrasonic assisted friction stir welded joint of 7075-T6 alloy[J]. Journal of Northeastern University (Natural Science), 2020, 41(12): 1708-1714.) |

| [3] | Qian X M, Li X L, Li Y, et al. Microstructure evolution during homogenization and hot workability of 7055 aluminum alloy produced by twin-roll casting[J]. Journal of Materials Research and Technology, 2021, 13(5): 2536-2550. |

| [4] | Shan Z J, Liu S D, Ye L Y, et al. Effect of three-stage homogenization on recrystallization and fatigue crack growth of 7020 aluminum alloy[J]. Journal of Materials Research and Technology, 2020, 9(6): 13216-13229. DOI:10.1016/j.jmrt.2020.09.066 |

| [5] | Li Y, Lu B, Yu W, et al. Two-stage homogenization of Al-Zn-Mg-Cu-Zr alloy processed by twin-roll casting to improve L12 Al3Zr precipitation, recrystallization resistance and performance[J]. Journal of Alloys and Compounds, 2021, 882: 160789. DOI:10.1016/j.jallcom.2021.160789 |

| [6] | Huang Y C, Zhang C C, Ma Y L, et al. Effects of homogenization on the dissolution and precipitation behaviors of intermetallic phase for a Zr and Er containing Al-Zn-Mg-Cu alloy[J]. Progress in Natural Science: Materials International, 2020, 30(1): 47-53. DOI:10.1016/j.pnsc.2019.12.002 |

| [7] | Kim M S, Kim S H, Kim H W. Deformation-induced center segregation in twin-roll cast high-Mg Al-Mg strips[J]. Scripta Materialia, 2018, 152: 69-73. DOI:10.1016/j.scriptamat.2018.04.017 |

| [8] | Lin H Q, Ye L Y, Sun L, et al. Effect of three-step homogenization on microstructure and properties of 7N01 aluminum alloys[J]. Transactions of Nonferrous Metals Society of China, 2018, 28: 829-838. DOI:10.1016/S1003-6326(18)64716-8 |

| [9] | Guo Y J, Li J F, Lu D D, et al. Characterization of Al3Zr precipitation via double-step homogenization and recrystallization behavior after subsequent deformation in 2195 Al-Li alloy[J]. Materials Characterization, 2021, 182: 111549. DOI:10.1016/j.matchar.2021.111549 |

| [10] | Guo Z Y, Zhao G, Chen X G. Effects of homogenization treatment on recrystallization behavior of 7150 aluminum sheet during post-rolling annealing[J]. Materials Characterization, 2016, 114: 79-87. DOI:10.1016/j.matchar.2016.02.008 |

| [11] | Xiao H Y, Li Y G, Geng G W, et al. Effects of nano-sized TiB2 particles and Al3Zr dispersoids on microstructure and mechanical properties of Al-Zn-Mg-Cu based materials[J]. Transactions of Nonferrous Metals Society of China, 2021, 31: 218-2207. |

| [12] | Pan Y L, Zhang D, Liu H R, et al. Precipitation hardening and intergranular corrosion behavior of novel Al-Mg-Zn(-Cu) alloys[J]. Journal of Alloys and Compounds, 2021, 853: 157199. DOI:10.1016/j.jallcom.2020.157199 |

| [13] | Wang Y, Deng Y L, Chen J Q, et al. Effects of grain structure related precipitation on corrosion behavior and corrosion fatigue property of Al-Mg-Si alloy[J]. Journal of Materials Research and Technology, 2020, 9(3): 5391-5402. DOI:10.1016/j.jmrt.2020.03.065 |

| [14] | 曾泉清, 邓运来, 范世通. 组织对差温轧制Al-Zn-Mg-Cu合金厚板晶间腐蚀性能的影响[J]. 有色金属工程, 2020, 10(4): 1-9. (Zeng Quan-qing, Deng Yun-lai, Fan Shi-tong. Effect of microstructure on intergranular corrosion of differential temperature rolled Al-Zn-Mg-Cu aluminum alloy thick plate[J]. Nonferrous Metals Engineering, 2020, 10(4): 1-9.) |