, 闫渤1,3, 冯志鑫1,3, 左玉波1,3

, 闫渤1,3, 冯志鑫1,3, 左玉波1,3 1. 东北大学 材料电磁过程研究教育部重点实验室, 辽宁 沈阳 110819;

2. 材料先进制备技术教育部 工程研究中心, 辽宁 沈阳 110819;

3. 东北大学 材料科学与工程学院, 辽宁 沈阳 110819

收稿日期:2022-02-28

基金项目:中央高校基本科研业务费专项资金资助项目(N2109007);辽宁省自然科学基金资助项目(2019-KF-05-03);镇江市重点研发计划项目(GY2019004)。

作者简介:朱庆丰(1979-), 男, 辽宁沈阳人, 东北大学教授, 博士生导师。

摘要:采用数值模拟和热轧实验研究了轧制速度对2195铝合金热轧(相同轧制规程)过程的影响.结果表明:不同轧制速度板材厚度方向的组织均匀性不同, 轧速1.2 m/s板材厚度方向的变形组织比0.3 m/s板材更均匀;数值模拟获得终轧板材厚度方向的等效应变分布也是轧速1.2 m/s板材更均匀, 与板材组织特征对应.轧制速度对相同轧制规程终轧板材宽展有影响, 1.2 m/s终轧板材比0.3 m/s终轧板材宽度更大, 长度更短, 数值模拟与实验结果相对应.数值模拟结果和热轧实验结果在轧制力、温度变化、板材最终形状、厚度方向变形均匀性方面有较好的一致性.

关键词:2195铝合金热轧数值模拟轧制速度

Numerical Simulation and Experimental Investigation on Hot Rolling Process of 2195 Aluminum Alloy at Different Speeds

ZHU Qing-feng1,2

, YAN Bo1,3, FENG Zhi-xin1,3, ZUO Yu-bo1,3

, YAN Bo1,3, FENG Zhi-xin1,3, ZUO Yu-bo1,3 1. Key Laboratory of Electromagnetic Processing of Materials, Ministry of Education, Northeastern University, Shenyang 110819, China;

2. Engineering Research Center of Advanced Materials Preparing Technology, Ministry of Education, Shenyang 110819, China;

3. School of Materials Science & Engineering, Northeastern University, Shenyang 110819, China

Corresponding author: ZHU Qing-feng, E-mail: zhuqingfeng@epm.neu.edu.cn.

Abstract: The effect of rolling speed on the hot rolling process of 2195 aluminum alloy with the same rolling schedule was studied by numerical simulation and hot rolling experiments. The results showed that the microstructure uniformity along thickness direction is affected by the rolling speeds while the distribution microstructure along thickness direction of plate with the rolling speed of 1.2 m/s is more uniform than that plate with the rolling speed of 0.3 m/s. And the numerical simulation result showed that the equivalent strain distribution along thickness direction of the plate with rolling speed of 1.2 m/s is more uniform than that plate with the rolling speed of 0.3 m/s, which is consistent to the distribution microstructure of the plates. The spreading of rolled plate is affected by the rolling speeds as the rolling schedule is consistent. The spreading of the plate with the rolling speed of 1.2 m/s is bigger than that of plate with the rolling speed of 0.3 m/s. The plate size of the numerical simulation is consistent with the plate size of rolling experiment. The numerical simulation results and the hot rolling experimental results keep in good agreement in rolling force, temperature change, final shape, and uniformity of deformation in the thickness direction.

Key words: 2195 aluminum alloyhot rollingnumerical simulationrolling speed

轧制是制备铝合金板材的关键工序, 其既对板材形状尺寸控制起到决定性作用, 又是实现板材组织和性能调控的重要手段.板材形状尺寸的控制主要是靠轧机及轧制生产线的先进程度和技术水平保障.而板材组织性能的调控则需要通过轧制工艺参数优化进行调控.相关研究[1-9]表明,通过调控轧制过程中的道次变形量、开终轧温度、轧制速度、和异步轧制等参数可以显著改变铝合金的微观组织和性能.尽管这些研究取得了很多有价值的结果, 但多道次轧制过程涉及的可调控工艺参数多, 仅采用实验研究工作量巨大, 随着数值模拟技术的发展和成熟, 利用数值模拟技术优化铝合金的变形工艺已被广泛研究[10-14], DEFORM是美国SFTC公司开发的一种专门模拟金属材料塑性变形的成熟商用软件, 已被用于模拟铝合金变形均匀性分析、开裂行为分析、组织结构演变分析等[15-19].Ma等[20]用有限元模拟和实验证实了异步轧制过程中较小的变形量就可以实现7050铝合金板材组织和力学性能在厚度方向的均匀性.刘阳阳等[21]用数值模拟的方法分析了5052铝合金冷轧开裂的原因.这些研究通过数值模拟对轧制过程的各类参数的变化进行了详细的分析, 有助于更好的理解不同轧制工艺时的变形特征和轧制工艺优化.2195铝锂合金是一种新型的铝锂合金, 有关其轧制工艺的系统性研究还比较少[22-24].本文主要针对2195铝锂合金的热轧过程进行研究, 结合数值模拟和实验研究结果分析多道次轧制过程中不同轧制速度对轧制板材形状、温度、不同道次轧制力变化以及变形均匀性的影响, 验证数值模拟结果准确性, 为2195铝合金热轧工艺的开发提供技术支持.

1 实验方法1.1 有限元数值模拟采用DEFORM-3D模拟软件对轧制过程进行数值模拟, 图 1为轧制过程所建模型示意图, 主要包括上下轧辊、轧件及推板.整个三维模型根据轧制实验的轧机和轧件尺寸用Solid Works软件进行建立, 轧辊模型为Φ 450 mm×400 mm的中空圆柱, 轧件尺寸为170 mm×120 mm×30 mm.将保存的.STL文件导入DEFORM-2D/3D Pre模块中, 进行相应的参数设置与网格划分, 其中轧辊设置为刚性体, 轧件为刚塑性体, 有限元模型采用四节点立体应变单元, 随数值模拟的进行, 网格进行自适应网格划分, 具体参数如表 1所示.

图 1(Fig. 1)

| 图 1 可逆轧制数值模型示意图Fig.1 Schematic diagram of the numerical model of reversible rolling |

表 1(Table 1)

| 表 1 轧制模拟相关参数 Table 1 Relevant parameters of rolling simulation |

模拟过程中的边界条件主要包括速度边界条件、摩擦边界条件和热边界条件.根据轧制过程实际数据将轧制速度分别设定为0.3和1.2 m/s, 进行相同轧制规程的可逆轧制, 表 2给出了具体轧制规程, 总变形量约为72%.轧件初始速度为0, 为使锭坯咬入轧辊, 增加一推板, 推板初始速度设置为轧制速度的40%, 运动0.03 s后停止.轧辊和轧件之间接触面上的摩擦采用剪切摩擦模型, 摩擦系数为0.4.轧制温度为450 ℃, 根据实际测得轧辊预热温度将轧辊温度设定为130 ℃, 在有限元模型中的热边界条件主要有轧件与周围环境的对流换热和辐射换热, 以及轧件和轧辊接触面的热传导.其中, 轧件与空气的对流传热系数设置为经验值20 W/(m2·K), 轧件与轧辊接触传热系数取14 kW/(m2·K).模型中采用的材料本构方程是根据江苏豪然公司所做热压缩实验确立的.

表 2(Table 2)

| 表 2 数值模拟锭坯轧制规程设定 Table 2 Numerical simulation of ingot rolling schedule setting |

1.2 热轧实验热轧实验所用材料为江苏豪然公司提供的2195铝锂合金锭坯, 其成分如表 3所示.铸锭经锻造开坯后从相邻位置截取170 mm×120 mm×30 mm的轧制试样2块, 在轧制技术及连轧自动化国家重点实验室的二辊异步热轧机上进行轧制;总变形量为72%, 轧制道次为7次, 具体的轧制规程如表 2所示.两块板材轧制时设定的速度不同, 分别为0.3和1.2 m/s.热轧前将坯料加热至450 ℃并保温4 h, 然后在热轧机上进行可逆轧制, 通过轧机的控制系统设定好各道次的辊缝和轧制速度, 对不同样品进行依次轧制.记录轧机控制系统显示的各道次最大轧制力, 并在轧制结束后用表面测温仪测量轧件表面温度.轧制完成后对轧件进行拍照, 并用钢板尺和游标卡尺测量终轧板材的尺寸.在终轧板材的中部取20 mm×20 mm×9 mm小样, 延轧制方向进行打磨、抛光后进行阳极覆膜, 覆膜液成分为40%的HBF4(氟硼酸)水溶液, 调节直流电源电压为20 V, 覆膜时间20 s.然后在OlympusBX53-P偏光显微镜下进行组织观察, 分析变形组织在厚度方向的均匀性.

表 3(Table 3)

| 表 3 实验用2195铝合金的化学成分(质量分数) Table 3 Chemical composition of experimental aluminum alloy 2195(mass fraction)? | ||||||||||||||||||||||||||||||||||||||||||||||||

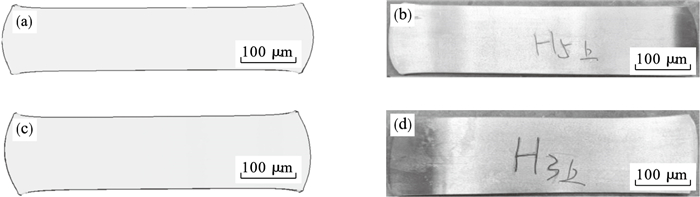

2 数值模拟与轧制实验结果的对比2.1 轧后板材形貌不同轧制速度条件下数值模拟板材的俯视形貌和热轧板材的俯视形貌如图 2所示.可以看到数值模拟获得的板材形貌与热轧后板材的形貌基本吻合, 板材的长度和宽度存在明显的差异, 轧制宽展大的试样长度更短.将热轧板材的尺寸和数值模拟获得板材尺寸列于表 4, 可以看到数值模拟板材与热轧后板材的尺寸基本一致, 轧制速度为0.3 m/s时数值模拟获得板材的长度和宽度分别为572.7和126.3 mm, 热轧后板材的长度和宽度分别为570.0和126.2 mm;轧制速度为1.2 m/s时数值模拟获得板材的长度和宽度分别为564.5和128.1 mm, 热轧后板材的长度和宽度分别为542.0和129.0 mm.模拟获得板材和热轧获得板材的头尾部均有“舌形”的伸长.

图 2(Fig. 2)

| 图 2 数值模拟板材的俯视形貌和热轧板材的俯视形貌Fig.2 Numerical simulation of top-view morphology of sheet and top-view morphology of hot-rolled sheet (a)—数值模拟-0.3 m/s; (b)—热轧实验-0.3 m/s; (c)—数值模拟-1.2 m/s; (d)—热轧实验-1.2 m/s. |

表 4(Table 4)

| 表 4 不同轧制速度数值模拟和实验获得终轧板材尺寸对照 Table 4 Comparison of final rolled sheet size between numerical simulation and experiment at different rolling speeds | |||||||||||||||||||||

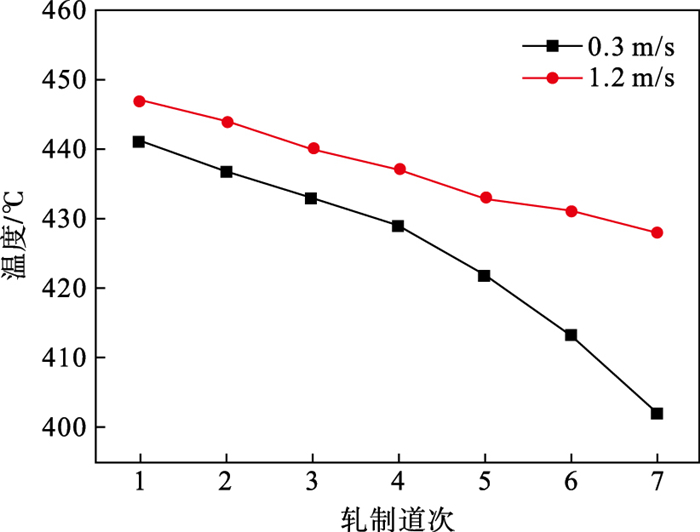

2.2 温度和轧制力将数值模拟获得的板材温度随轧制道次变化情况绘制成曲线, 如图 3所示.可以看到随着道次增加不同轧速板材的温度均降低, 但各道次的降低幅度不同, 不同轧速试样的温度变化趋势也不同.当轧制道次小于4时, 两种轧制速度试样的温度随轧制道次的增加均线性下降, 轧速1.2 m/s板材的表面温度由1道次后的447 ℃, 降低到4道次后的437 ℃;轧速0.3 m/s板材的表面温度由1道次后的441 ℃, 降低到4道次后的429 ℃.随着轧制道次增加到7, 轧速0.3 m/s板材的表面温度快速降低至402 ℃;而轧速1.2 m/s板材的表面温度则较缓慢降至428 ℃.轧制实验测得轧速为0.3和1.2 m/s的板材最后7道次轧后的表面温度分别为370 ℃和390 ℃.实测终轧板材的结果略低于数值模拟结果, 这与实际测量时不能直接测量轧制出口温度有关.

图 3(Fig. 3)

| 图 3 数值模拟不同速度轧制各道次表面温度Fig.3 Numerical simulation of surface temperature of different rolling passes at different speeds |

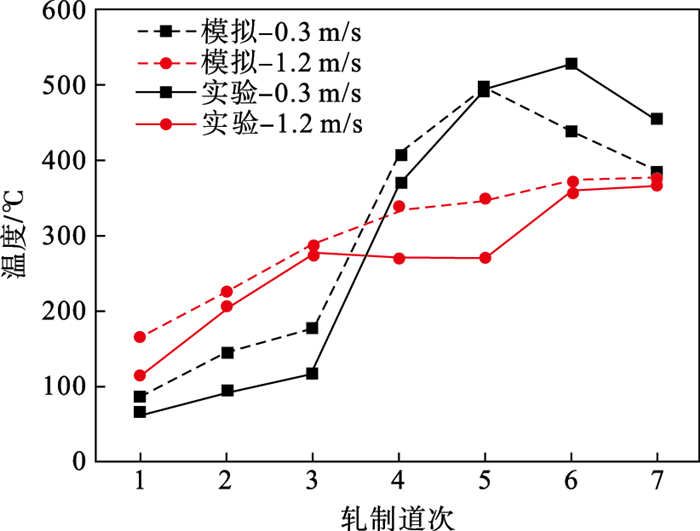

将数值模拟和轧制实验测得的轧制力随道次变化情况绘制成如图 4所示的曲线, 可以看到, 轧制速度不同时, 轧制力随道次变化趋势存在差异, 在前3个道次中, 轧制速度为0.3 m/s板材的轧制力明显小于轧制速度为1.2 m/s板材的轧制力;在第4道次之后则是轧制速度为0.3 m/s板材轧制力大于轧制速度为1.2 m/s板材的轧制力.0.3 m/s板材轧制力在前3个道次随轧制的进行先缓慢增加, 在第3至第6道次快速增加, 并在第7道次有所下降, 第6道次的轧制力最大为527 kN.1.2 m/s板材前3个道次的轧制力随道次的增加线性增加, 第3至第5道次趋于不变, 之后再次增加, 第7道次的轧制力最大为366 kN.数值模拟结果与实测结果轧制力的变化趋势相近, 轧制速度为1.2 m/s时, 数值模拟获得的轧制力略大于实测轧制力;轧制速度为0.3 m/s时, 前5道次数值模拟获得的轧制力略大于实测结果, 6, 7道次数值模拟获得的轧制力小于实测结果.

图 4(Fig. 4)

| 图 4 实测轧制力和数值模拟获得轧制力随道次变化曲线Fig.4 Simulated and experimental rolling force versus pass curves |

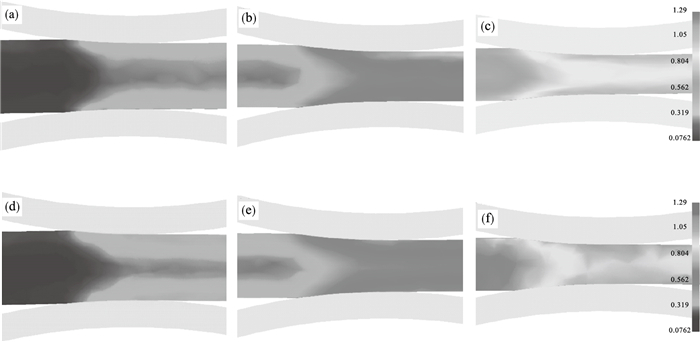

2.3 应变分布与轧后组织图 5为不同轧制速度板材在3~5道次变形时轧制变形区内的累计等效应变分布情况.当板材经第3道次(厚度由26.5 mm轧至23.9 mm)轧制后, 不同轧制速度条件下的等效应变量都是由板材表层向心部渗入.当板材经第4道次(厚度由23.9 mm轧至19.1 mm)轧制后, 板材的等效应变量均增加, 但依然是从表层到心部逐渐减小, 不同轧速板材内部等效应变的分布情况比较相近.当板材经第5道次(厚度由19.1 mm轧至14.3 mm)轧制后, 板材的截面上的等效应变量继续增加, 对比轧制后的等效应变分布云图可以看出, 此时轧制速度为1.2 m/s板材厚度方向的等效应变分布更为均匀.

图 5(Fig. 5)

| 图 5 不同道次轧制变形区内的等效应变分布云图Fig.5 Equivalent strain distribution cloud map in different rolling deformation zone (a)—0.3 m/s-第3道次; (b)—0.3 m/s-第4道次; (c)—0.3 m/s-第5道次; (d)—1.2 m/s-第3道次; (e)—1.2 m/s-第4道次; (f)—1.2 m/s-第5道次. |

为定量分析各道次变形后板材厚度方向的等效应变分布情况, 提取3~7道次轧后板材厚度方向的等效应变数值绘制成如图 6所示的曲线.可以看到不同道次轧件厚度方向的等效应变的分布由外向内逐渐减小, 呈“U”形分布, 随着轧制道次增加, 板材内的等效应变值也不断增加;经4道次轧制后, 两种轧制速度板材内的等效应变分布基本相似.经5道次轧制后两种轧制速度板材的厚度方向的应变分布发生了明显的变化, 轧速1.2 m/s的板材的边部和心部的等效应变分布更均匀, 边部和心部的差值为0.15;而轧制速度0.3 m/s的板材等效应变边部和心部差值为0.23.板材经过7道次轧制后, 仍是轧速1.2 m/s的板材的应变分布更均匀, 边部和心部的等效应变之差为0.06, 而轧制速度0.3 m/s的板材边部和心部的等效应变的差值为0.11, 两种板材厚度中心处等效应变的差值约为0.06.

图 6(Fig. 6)

| 图 6 不同道次轧制后板材厚度方向等效应变分布Fig.6 Equivalent strain distribution in the thickness direction of the sheet after different passes of rolling |

图 7为不同轧制速度试样板材厚度方向的偏光下组织拼图和局部放大组织照片.不同轧制速度经72%变形量热轧后2195铝合金厚度方向的组织为典型的纤维状组织.轧制速度为0.3 m/s板材(图 7a)距离上下表面1 mm左右的纤维状组织比较细, 而心部纤维状组织则比较粗.轧制速度为1.2 m/s板材(图 7d)表层和内部纤维状组织也存在一定的差异, 但心部纤维状组织明显比速度为0.3 m/s板材更细更均匀.不同速度轧制板材边部和心部的局部放大图(图 7b,7c,7e,7f)能够明显看出, 轧制速度为0.3 m/s板材边部和心部的组织差异更大, 而轧制速度为1.2 m/s板材边部和心部组织差异更小.将图 6中终轧板材厚度方向的等效应变分布于板材组织叠加, 可以看出等效应变分布与变形组织有一定的对应关系.

图 7(Fig. 7)

| 图 7 不同轧制速度终轧板材厚度方向的组织照片Fig.7 Microstructure of the final-rolled sheet under thickness direction at different rolling speeds (a)—0.3 m/s; (b), (c)—图 7a框图处放大图; (d)—1.2 m/s; (e), (f)—图 7d框图处放大图. |

3 分析讨论铝合金的热轧是一个复杂的变形过程, 涉及轧件与轧辊的作用力、轧件与轧辊的热交换, 轧件的变形和变形热等多个问题.通过上述结果分析可知, 模拟轧件与实验结果在终轧板材形貌、终轧温度、各道次轧制力、以及终轧板材等效应变分布与板材组织特征方面均有较好的一致性.这表明数值模拟结果相对可靠, 可以用来对热轧过程进行分析.

轧件的温度变化主要受轧件与轧辊间的传热, 轧件与空气之间传热以及变形热的影响.热轧过程中轧件的热量会传递给温度更低的轧辊和周边的空气, 同时轧制变形热又会使轧件温度上升.轧制速度的提高既减少了轧件与轧辊的接触时间又增大了变形热, 因此, 速度为1.2 m/s轧制板材1~4道次温度均高于速度0.3 m/s轧制板材.此外, 1~4道次时板材的道次变形量小, 板材较厚, 各道次变形热和传热对板材温度的影响一定, 轧件温度随轧制道次变化线性下降, 见图 3.当板材厚度减薄到一定程度(5道次)时, 轧件与轧辊间的散热和变形热对轧件温度变化的影响变大, 变形热更小的低速(0.3 m/s)轧制板材的温降随道次继续增加明显加快, 而高速(1.2 m/s)轧制板材的变形热对板材温度的影响作用增大, 板材的温降随道次继续增加而减缓.

当道次变形量一定时, 各道次的轧制力主要受轧制过程中轧件变形抗力的影响, 同种合金变形抗力主要受变形温度和变形速率的影响.随着轧件的温度降低, 材料的变形抗力增加, 尽管各道次的变形量有所不同, 轧制力随道次的增加呈上升的趋势, 但不同轧制速度时, 同一道次(相同变形量)的轧制力存在较大差异, 前3道次轧制时速度为1.2 m/s板材的各道次轧制力更大, 这是由于此时变形速率对合金变形抗力的影响大于温度对合金变形抗力的影响.随轧件温度的降低, 温降对变形抗力的影响增加, 低变形速率的轧件温度更低, 变形抗力更大, 4道次后速度为0.3 m/s板材的轧制力更大.这种高温时应变速率对变形抗力影响更大、低温时温度对变形抗力影响更大的现象与文献[25]报道的2195铝锂合金热压缩过程中的应力应变曲线特征相符.

热轧过程中各道次轧制变形量、轧制速度、轧制温度等条件直接影响该道次板材厚度方向的变形均匀性;多道次轧制规程的分配又影响终轧板材变形组织的均匀性.因此, 通过轧制规程优化改善板材的组织性能对于热轧过程是至关重要的.

在各道次轧制变形量一定时, 轧制速度的变化对板材厚度方向的变形均匀性有一定的影响, 轧速0.3 m/s板材厚度方向的组织相比于轧速1.2 m/s板材更不均匀, 如图 7所示.模拟结果表明, 前4道次轧制时, 由于板材厚、各道次压下量小, 板材的变形主要集中在上下表面附近, 不同轧速厚度方向的等效应变分布差异不大, 如图 6所示.第5道次轧制时, 不同轧速板材的厚度方向的等效应变分布产生了明显的差异, 低速轧制(0.3 m/s)板材的厚度方向的等效应变量分布更不均匀.结合第5道次温度和轧制力结果可知,轧速1.2 m/s的板材在第5道次时温度更高、轧制力更低(变形抗力低), 加之此时道次压下量达到25%, 板材入口厚度仅为19.1 mm, 应变更容易向内层渗透, 板材厚度方向的等效应变更均匀.各道次厚度方向等效应变分布的数值模拟结果表明, 5~7道次是影响轧速0.3, 1.2 m/s轧制板材厚度方向变形均匀程度的主要轧制道次, 这既与变形抗力差异有关, 也与板材与轧辊的相对尺寸有关.

数值模拟和轧制实验结果均表明轧制速度1.2 m/s板材的宽度明显大于轧制速度0.3 m/s板材;1.2 m/s轧制板材的长度也更短.在轧制过程中, 宽度的变化与一系列复杂因素有关, 如变形区大小、压下量与压下率、轧制温度、变形速度、轧件的宽厚比、变形是否均匀等.在轧件形状、道次变形量一定的条件下, 轧制速度变化直接影响轧制力和变形均匀性, 轧制速度1.2 m/s的板材在压下量更大的4~7道次轧制力更低, 变形更均匀, 这有利于金属在轧制过程中发生更多的横向流动, 因此, 1.2 m/s轧制板材宽展更大.

4 结论1) 通过一定轧制规程条件下两种轧制速度热轧过程的DEFORM数值模拟和轧制实验结果的对比, 发现其在轧制力、温度变化、最终形状和厚度方向变形均匀性方面均有较好的一致性, 通过数值模拟能够对各道次轧制过程中的应变分布进行较好的分析.

2) 热轧轧制道次和道次变形量相同时, 不同轧制速度板材厚度方向的组织均匀性不同, 轧制速度1.2 m/s的板材厚度方向的变形组织比轧制速度0.3 m/s的均匀;数值模拟结果表明5~7道次热轧时1.2 m/s板材轧制温度高, 轧制力更低(变形抗力低), 等效应变在厚度方向的分布比0.3 m/s板材均匀.

3) 轧制速度对相同热轧制度终轧板材宽展有影响, 1.2 m/s终轧板材比0.3 m/s终轧板材宽度更大, 长度更短, 数值模拟与实验结果相对应.

参考文献

| [1] | Jin H, Lloyd D J. Effect of a duplex grain size on the tensile ductility of an ultra-fine grained Al-Mg alloy, AA5754, produced by asymmetric rolling and annealing[J]. Scripta Materialia, 2004, 50(10): 1319-1323. DOI:10.1016/j.scriptamat.2004.02.021 |

| [2] | Lin Y, Zhang Y, Xiong B, et al. Achieving high tensile elongation in an ultra-fine grained Al alloy via low dislocation density[J]. Materials Letters, 2012, 82: 233-236. DOI:10.1016/j.matlet.2012.05.046 |

| [3] | Lloyd D J, Jin H. Inhomogeneous yielding and work hardening of a fine grained Al-Mg alloy[J]. Materials Science & Engineering A, 2013, 585: 455-459. |

| [4] | Zuo Y B, Fu X, Cui J Z, et al. Shear deformation and plate shape control of hot-rolled aluminium alloy thick plate prepared by asymmetric rolling process[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2220-2225. DOI:10.1016/S1003-6326(14)63336-7 |

| [5] | Jobba M, Mishra R K, Niewczas M. Flow stress and work-hardening behaviour of Al-Mg binary alloys[J]. International Journal of Plasticity, 2015, 65: 43-60. DOI:10.1016/j.ijplas.2014.08.006 |

| [6] | 左锦荣, 侯陇刚, 史金涛, 等. 两阶段轧制变形过程中高强铝合金析出相与晶粒结构演变及其对性能的影响[J]. 金属学报, 2016, 52(9): 1105-1114. (Zuo Jin-rong, Hou Long-gang, Shi Jin-tao, et al. Precipitates and the evolution of grain structures during double-step rolling of high-strength aluminum alloy and related properties[J]. Acta Metallica Sinica, 2016, 52(9): 1105-1114.) |

| [7] | Zha M, Meng X, Zhang H, et al. High strength and ductile high solid solution Al-Mg alloy processed by a novel hard-plate rolling route[J]. Journal of Alloys and Compounds, 2017, 728: 872-877. DOI:10.1016/j.jallcom.2017.09.017 |

| [8] | Huo M S, Zhao J, Xie H, et al. Effects of micro flexible rolling and annealing on microstructure, microhardness and texture of aluminium alloy[J]. Materials Characterization, 2018, 148: 142-155. |

| [9] | 王磊, 翟新生, 刘杨, 等. 异步轧制对高压电解电容器用铝箔织构的影响[J]. 东北大学学报(自然科学版), 2011, 32(2): 245-249. (Wang Lei, Zhai Xin-sheng, Liu Yang, et al. Effects of cross shear rolling on texture of aluminum foil for high voltage electrolytic capacitor[J]. Journal of Northeastern University (Natural Science), 2011, 32(2): 245-249.) |

| [10] | Richelsen A B, Tvergaard V. 3D Analysis of cold rolling using a constitutive model for interface friction[J]. International Journal of Mechanical Sciences, 2004, 46(5): 653-671. DOI:10.1016/j.ijmecsci.2004.05.013 |

| [11] | Duan X, Sheppard T. Three-dimensional thermal mechanical coupled simulation during hot rolling of aluminium alloy 3003[J]. International Journal of Mechanical Sciences, 2002, 44(10): 2155-2172. DOI:10.1016/S0020-7403(02)00164-9 |

| [12] | Kweon S. Damage in edge cracking of rolled metal slabs[J]. Mechanics Research Communications, 2015, 63: 13-20. DOI:10.1016/j.mechrescom.2014.11.007 |

| [13] | de Almeida Grácio J, Vincze G, Yoon J W, et al. Modeling the effect of asymmetric rolling on mechanical properties of Al-Mg alloys[J]. Steel Research International, 2015, 86(8): 922-931. DOI:10.1002/srin.201500024 |

| [14] | Jiang L Y, Huang J B, Zhen T, et al. Analytical modeling of plate curvature in snake rolling of heavy aluminum alloy with different deformation zones[J]. Rare Metal Materials and Engineering, 2021, 50(5): 1626-1634. |

| [15] | Ding H, Hirai K, Homma T, et al. Numerical simulation for microstructure evolution in AM50 Mg alloy during hot rolling[J]. Computational Materials Science, 2010, 47(4): 919-925. DOI:10.1016/j.commatsci.2009.11.024 |

| [16] | Ding H L, Wang T Y, Yang L, et al. FEM modeling of dynamical recrystallization during multi-pass hot rolling of AM50 alloy and experimental verification[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(9): 2678-2685. DOI:10.1016/S1003-6326(13)62784-3 |

| [17] | Wang M J, He Z, Wu X, et al. Deformation simulation of low-temperature high-speed extrusion for 6063 Al alloy[J]. Journal of Central South University of Technology, 2010, 17(5): 881-887. DOI:10.1007/s11771-010-0571-8 |

| [18] | Ketabchi M, Mohammadi H, Izadi M. Finite-element simulation and experimental investigation of isothermal backward extrusion of 7075 Al alloy[J]. Arabian Journal for Science and Engineering, 2012, 37(8): 2287-2296. DOI:10.1007/s13369-012-0320-4 |

| [19] | 朱庆丰, 张扬, 朱成, 等. 高纯铝多向锻造大塑性变形过程的数值模拟及实验研究[J]. 材料工程, 2017, 45(4): 15-20. (Zhu Qing-feng, Zhang Yang, Zhu Cheng, et al. Numerical simulation and experimental investigation on multi-direction forging behaviors of high purity aluminum[J]. Material Engineering, 2017, 45(4): 15-20.) |

| [20] | Ma C Q, Hou L, Zhang J, et al. Influence of thickness reduction per pass on strain, microstructures and mechanical properties of 7050 Al alloy sheet processed by asymmetric rolling[J]. Materials Science & Engineering A, 2016, 650: 454-468. |

| [21] | 刘阳阳, 文九巴, 贺俊光. 5052铝合金室温轧制模拟与实验[J]. 塑性工程学报, 2018, 25(5): 185-193. (Liu Yang-yang, Wen Jiu-ba, He Jun-guang. Simulation and experiment of rolling for aluminum alloy 5052 at room temperature[J]. Journal of Plastic Engineering, 2018, 25(5): 185-193.) |

| [22] | 向曙光, 蒋呐, 王彬. 2195铝锂合金轧制工艺研究[J]. 铝加工, 2003(3): 34-37+41. (Xiang Shu-guang, Jiang Na, Wang Bin. Study on rolling process of 2195 Al-Li alloy[J]. Aluminum Processing, 2003(3): 34-37+41.) |

| [23] | 唐建国, 刘添乐, 李睿, 等. 喷射沉积2195铝锂合金轧制板材晶粒组织及性能控制研究[J]. 稀有金属材料与工程, 2020, 49(4): 1337-1344. (Tang Jian-guo, Liu Tian-le, Li Rui, et al. Grain structure and mechanical property control of spray deposited 2195 Al-Li alloy[J]. Rare Metal Materials and Engineering, 2020, 49(4): 1337-1344.) |

| [24] | Liu D Y, Li J F, Liu T L, et al. Microstructure evolution and mechanical properties of Al-Cu-Li alloys with different rolling schedules and subsequent artificial ageing heat treatment[J]. Materials Characterization, 2020, 170: 110676.1-110676.11. |

| [25] | Wang Y X, Zhao G, Xu X, et al. Constitutive modeling, processing map establishment and microstructure analysis of spray deposited Al-Cu-Li alloy 2195[J]. Journal of Alloys and Compounds, 2019, 779: 735-751. |