1. 广西大学 土木建筑工程学院,广西 南宁 530004;

2. 广西大学 广西防灾减灾与工程安全重点实验室,广西 南宁 530004;

3. 广西大学 工程防灾与结构安全教育部重点实验室,广西 南宁 530004;

4. 广西博世科环保科技股份有限公司,广西 南宁 530007;

5. 广西新发展交通集团有限公司,广西 南宁 530022

收稿日期:2022-01-28

基金项目:广西重点研发计划项目(AB19259013); 国家自然科学基金青年基金项目(12102095); 广西高层次人才项目(T3030097947); 广西创新驱动重大专项(桂科AA18118055); 广西青年创新人才科研专项(桂科AD20159080)。

作者简介:贺盛(1986-), 男, 广西柳州人, 广西大学讲师, 博士。

摘要:为了探究实际工业化学腐蚀环境对混凝土物理力学性能的影响规律, 在氯盐、硫酸盐及镁盐环境下, 进行了半浸泡与全浸泡的现场暴露试验, 并在室内进行了相应的腐蚀模拟试验, 研究不同水胶比、腐蚀质量分数及干湿周期对混凝土质量、抗压强度、动弹性模量及损伤层厚度的影响.结果表明:半浸泡混凝土与室内模拟试验混凝土相对质量、相对动弹性模量、抗压强度均随时间先上升后下降, 损伤层厚度随时间持续上升.全浸泡方式对混凝土的劣化损伤远低于半浸泡方式, 全浸泡方式延长了半浸泡方式各转折点所需时间.水胶比增大、质量分数提升及干湿周期缩短均促进Friedel盐、钙矾石及氢氧化镁等生成, 加速混凝土劣化.腐蚀性离子渗入混凝土的先后顺序为:氯离子、硫酸根离子、镁离子.

关键词:化学腐蚀多盐耦合现场暴露室内模拟相对动弹性模量

Performance Degradation Law of Concretes in the Multi-salt Coupling Corrosion Environment

HE Sheng1,2,3,4, QIN Zhi-di1,2,3, LI Yu-tao5, YU Peng1,2,3

1. Institute of Civil and Architectural Engineering, Guangxi University, Nanning 530004, China;

2. Guangxi Key Laboratory of Disaster Prevention and Engineering Safety, Guangxi University, Nanning 530004, China;

3. Key Laboratory of Disaster Prevention and Structural Safety of Ministry of Education, Guangxi University, Nanning 530004, China;

4. Guangxi Bossco Environmental Protection Technology Co., Ltd., Nanning 530007, China;

5. Guangxi Xinfazhan Communications Group Co., Ltd, Nanning 530022, China

Corresponding author: YU Peng, E-mail: py@gxu.edu.cn.

Abstract: In order to explore the effect of the actual industrial chemical corrosion environment on the physical and mechanical properties of concretes, the site exposure tests of half immersion and full immersion were adopted in the chlorine, sulfate and magnesium salt environments, and therewith the corresponding corrosion simulation tests were carried out in the laboratory. The effects of different water-binder ratios, different corrosion concentrations and different dry-wet periods on concretes' quality, compressive strength, dynamic elastic modulus and thickness of the damaged layer were studied. The results showed that the relative mass, relative dynamic elastic modulus and compressive strength of half-immersed concretes and laboratory simulated concretes all increase first and then decrease with time and the thickness of the damaged layer continues to increase with time. The degradation damage of full-immersed concretes is much lower than those by half immersion, and the time required for each turning point by full immersion is prolonged. With the increase of the water-binder ratio, concentration, and shortening of the dry-wet period, it is easier to produce Friedel's salt, ettringite, and magnesium hydroxide in concretes, and accelerate the deterioration of concretes. The order of corrosive ions infiltrating into concretes is: chloride ions, sulfate ions and magnesium ions.

Key words: chemical corrosionmulti-salt couplingsite exposurelaboratory simulationrelative dynamic elastic modulus

工业废水含大量氯离子、硫酸根离子及镁离子等腐蚀性离子, 混凝土建筑在化学腐蚀作用下引发混凝土膨胀、开裂和粉化等[1-4], 这大幅降低了混凝土的服役寿命[5-6].

单盐作用下, 混凝土受腐蚀离子影响较简明.如氯离子渗入混凝土内部与氢氧化钙、铝酸三钙等反应, 生成大量固相产物Friedel盐[7-8].水泥浆体抗弯强度随氯离子质量分数增大而降低[9].镁离子在混凝土中与氢氧化钙反应生成氢氧化镁阻碍硅酸三钙溶解[10];同时镁离子极易取代水化硅酸钙的Ca2+, 形成没有胶凝能力的镁-硅酸盐水合物[11].硫酸盐与氢氧化钙、水化硅酸钙、水化铝酸钙等生成不同种类的腐蚀产物,如钙矾石、石膏、碳硫硅酸钙等[12].侵蚀前期, 腐蚀产物可填充混凝土孔隙, 有效提高混凝土的密实度和强度;侵蚀后期, 会产生较大的膨胀应力引起混凝土开裂[13-14].Haufe等[15]指出对于C3A含量较高的硅酸盐水泥, 硫酸盐腐蚀导致混凝土抗拉强度损失更显著.

双盐的耦合作用较单离子复杂.Qiao等[16]发现氯离子的渗透速度较镁离子快.Li等[17]认为混凝土在氯盐和镁盐长期腐蚀下, 混凝土会发生强烈的氯化镁侵蚀, 其产物为Friedel盐和水化硅酸镁.Zhang等[18]强调高硫酸盐离子、高水灰比及低氯离子质量分数下, 混凝土膨胀较大, 损伤较严重, 氯离子可削弱硫酸盐侵蚀.Irbe等[19]发现增大SO42-质量分数对生成钙矾石的影响较小, Ca2+可有效控制钙矾石的形成.吴凯等[20]指出受硫酸镁侵蚀混凝土的力学性能和质量变化较大, 而线膨胀率变化较小.De Weerdt等[21]发现在海岸潮汐区腐蚀十年后的混凝土外层区域含丰富的水镁石、钙矾石和碳硫硅钙石, 内部无Friedel盐存在.Binici等[22]发现硫酸镁较硫酸钠腐蚀溶液使混凝土强度下降更显著.

混凝土在工业废水环境中, 通常受多盐腐蚀.国内外****对单盐和双盐的室内试验研究较为普遍, 但对多离子及实际工业腐蚀研究较少.本文针对以上情况,通过综合考虑工业现场实际腐蚀情况, 探究了实际工业化学腐蚀环境对混凝土物理力学性能的影响规律, 在氯盐、硫酸盐及镁盐环境下, 进行了半浸泡与全浸泡的现场暴露试验, 并在室内进行了相应腐蚀模拟试验, 获得了多离子耦合腐蚀环境作用下混凝土物理力学性能劣化规律.

1 试验1.1 原材料采用胶凝材料为P·O 42.5水泥及Ⅱ级粉煤灰, 其主要化学成分如表 1所示.粗骨料为5~20 mm的碎石;细骨料为河砂, 细度模数2.57.外加剂选用固体聚羧酸高效减水剂, 固体质量分数为99.9%, 减水率为35%.侵蚀溶液采用氯化钠、氯化镁、硫酸钠化学纯粉末(纯度>99%).

表 1(Table 1)

| 表 1 胶凝材料主要化学成分(质量分数) Table 1 Chemical composition of cement and fly ash(mass fraction)? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

1.2 试件制备及测试方法采用0.35, 0.45和0.55的水胶比, 制备100 mm×100 mm×100 mm立方体试块, 用于测试抗压强度;制备100 mm×100 mm×300 mm棱柱体试块, 用于测试质量损失、动弹性模量及损伤层厚度.每组试验将浇筑好的混凝土用薄膜密封, 在(20±2) ℃, 相对湿度95%±5%条件下, 养护24 h后拆模, 标准养护28 d.其配合比见表 2.

表 2(Table 2)

| 表 2 配合比设计 Table 2 Mix proportion design | |||||||||||||||||||||||||||||||||||||

质量与抗压强度测试参照GB/T 50081—2019 《混凝土物理力学性能试验方法标准》进行, 试验设备采用精度为0.1 g的电子天平与RMT-1500 t岩石压力机.

相对动弹性模量与损伤层厚度测量方法分别采用对测法和平测法, 试块经60 ℃烘干24 h后, 通过NM-4B型非金属超声检测分析仪, 以25 mm递增到下一个测点测量波速.相对动弹性模量计算公式如下:

| (1) |

| (2) |

损伤层厚度按式(3)计算:

| (3) |

用FEI Inspect F50场发射扫描电子显微镜观测5 mm×5 mm的混凝土样品.用D8 ADVANCE X射线衍射仪检测经研磨后的混凝土粉末的物相组成, 微观分析取样部位为混凝土受腐蚀较严重的表面部分.

1.3 侵蚀试验1.3.1 现场暴露试验现场暴露试验在广西某工业园的沉淀池中进行, 制度分为半浸泡与全浸泡, 采用水胶比为0.45的棱柱体试块浸泡, 每种浸泡方式分别使用12个试块, 以一个月为测试周期, 试验时间共持续一年, 共计12期.如图 1所示, 试块放置于一个防腐双层三角形钢架承台上, 钢架嵌于沉淀池中, 上部放置半浸泡混凝土试块, 试块处于干湿交替状态;下部放置全浸泡混凝土试块, 处于绝对全浸泡状态.

图 1(Fig. 1)

| 图 1 现场暴露试验Fig.1 Site exposure test |

1.3.2 室内模拟试验室内模拟试验综合考察水胶比、侵蚀溶液质量分数和干湿周期对耦合腐蚀环境下混凝土腐蚀劣化的影响.采用水胶比为0.35, 0.45, 0.55的立方体和棱柱体试块, 以自然浸泡和自然晾干模拟室外干湿交替, 干燥时间与浸泡时间比例取2∶ 1, 试验干湿周期T取3, 6, 15 d.溶液质量分数根据现场试验水质检测的SO42-, Cl-, Mg2+质量分数进行等比例扩大, 选取侵蚀溶液离子质量分数(SO42-, Cl-, Mg2+总质量分数)分别为0.5%, 2.5%, 5%.为在测试时间上与现场暴露试验对应, 室内模拟试验以一个月为测试周期, 试验持续7个月, 共计7期.室内模拟试验分组情况见表 3.试块编号举例:0.35~2.5%-6 d, 表示水胶比0.35的混凝土试块在侵蚀溶液离子质量分数为2.5%的多盐腐蚀环境中进行干湿循环试验, 以6 d为一个循环周期.

表 3(Table 3)

| 表 3 室内模拟试验分组 Table 3 Grouping of laboratory simulation experiments |

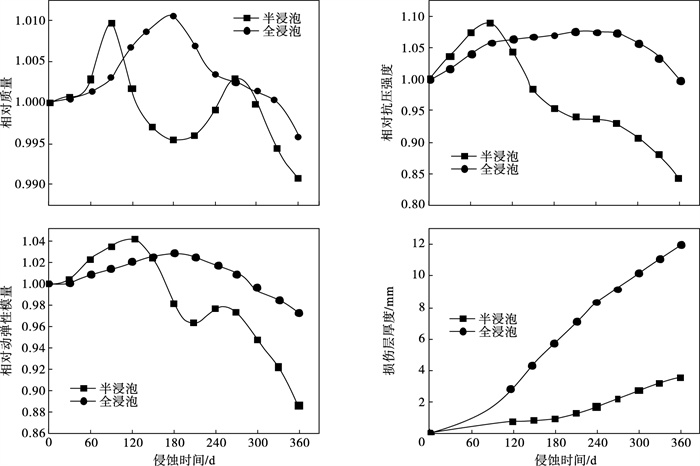

2 结果与分析2.1 现场暴露试验2.1.1 质量如图 2a所示, 半浸泡侵蚀条件下试块质量呈波动下行趋势.质量先缓慢增加后急剧增长, 90 d时达至峰值, 其原因是氯离子、硫酸根离子随微裂缝进入混凝土内部与水泥水化产物反应生成Friedel盐、钙矾石等膨胀性物质.随后质量急剧减少, 180 d时下降到极值点, 主要原因是膨胀性产物使混凝土出现大量裂缝、孔洞, 裂缝和孔隙随时间逐渐贯通, 外部砂浆沙化并脱落.180 d后质量反向提升, 270 d时上升至极值点.一方面混凝土外部孔隙较多, 渗透性较小的镁离子会与水化产物生成氢氧化镁吸附在孔隙中;另一方面腐蚀前期腐蚀性离子仅在混凝土外层运动, 膨胀性产物随时间向混凝土内部转移, 内层结构孔隙被填充, 故质量反向提升.270 d后孔隙不断扩大, 质量加剧减少.

图 2(Fig. 2)

| 图 2 现场暴露试验结果Fig.2 Field exposure test |

全浸泡侵蚀条件下试块质量表现出先增加后减少变化走向.质量持续增加至180 d时达到峰值后不断下降.其表现与半浸泡腐蚀前期一致, 全浸泡方式延长了半浸泡方式各转折点所需时间.由于半浸泡过程水位不断波动, 部分水分挥发, 腐蚀产物在混凝土表层的堆积速度因质量分数提高而加快, 部分产物在表层析出, 故半浸泡方式混凝土质量变化速度较全浸泡方式快.

2.1.2 抗压强度由图 2b可见, 半浸泡侵蚀条件下混凝土抗压强度先上升后下降, 历经短期稳定后又以中期下降速率降低.抗压强度90 d达到峰值后下降, 原因与引起质量变化的原因相似.强度下降至210 d时趋于稳定, 因侵蚀产物向内部持续发展, 内部结构充实使密实度提升, 形成中外层裂纹发展引起强度损失与内层结构密实使强度提升相平衡的现象.270 d后强度下降且速率与中期下降速率相同, 因混凝土内部孔隙密实后膨胀产物增多而产生裂纹, 故强度降低.

全浸泡试验中混凝土强度变化不明显, 呈先上升后下降趋势.180 d达到抗压强度峰值后逐渐降低, 但360 d时强度仍为初始强度的97.7%.表明全浸泡方式对混凝土的劣化损伤远低于半浸泡方式.

2.1.3 相对动弹性模量图 2c表明, 混凝土动弹性模量与质量的变化趋势基本一致.半浸泡侵蚀条件下混凝土动弹性模量先微量减小后大幅提升, 120 d达到峰值后逐步降低, 210 d时达极小值点后缓慢提升, 270 d达极大值点后以中期下降速率降低.其原因与引起质量变化的原因一致.

全浸泡侵蚀条件下混凝土动弹性模量先持续增加, 180 d达到峰值后持续下降, 360 d时仅降低了1.39%.全浸泡方式延缓了腐蚀后动弹性模量达到峰值的时间, 且腐蚀程度较低.

2.1.4 损伤层厚度从图 2d可看到, 半浸泡侵蚀条件下混凝土损伤层厚度呈上升趋势, 前期损伤层厚度较小且增长缓慢, 其原因是氯离子渗透速率较大, 氯离子先进入混凝土内部反应, 减少了硫酸盐与镁盐的数量, 故损伤层发展较缓;中后期增长较大且速率较快, 360 d时为12 mm, 此时膨胀性产物剧增, 故损伤严重.而全浸泡侵蚀条件下混凝土损伤层厚度以低速率增长, 360 d时为3.55 mm.

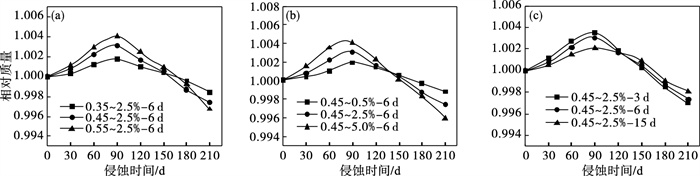

2.2 室内模拟试验2.2.1 质量由图 3可见, 不同水胶比、不同侵蚀溶液质量分数及不同周期作用下混凝土质量均呈现先上升后下降的变化趋势.由图 3a可见, 不同水胶比下, 混凝土质量均在90 d后达到最大值, 但增幅略有差异.0.35组提升最少, 仅增加0.18%;0.55组提升最大, 增加了0.40%.其原因一方面是高水胶比混凝土的密实度较低, 初始微孔隙较多, 腐蚀性离子可快速渗入混凝土内部, 加快腐蚀反应进程;另一方面, 干湿循环过程中水分蒸发, 混凝土表面及内部硫酸钠结晶盐析, 填充了混凝土表面裂缝及内部孔隙, 故混凝土质量增大.90 d后不同水胶比混凝土质量呈交错性下降, 0.35组质量下降幅度最小, 0.55组质量损失较显著.表明0.55水胶比的试块腐蚀较剧烈, 因膨胀性产物随时间不断堆积, 产生大量膨胀应力, 当膨胀应力大于内部拉应力时混凝土产生大量孔隙与裂缝, 进一步造成混凝土开裂, 引起边角脱落等现象.

图 3(Fig. 3)

| 图 3 室内模拟试验质量Fig.3 Quality of laboratory simulation test (a)—不同水胶比;(b)—不同质量分数;(c)—不同干湿周期. |

从图 3b可看出, 不同质量分数下, 混凝土质量增长至90 d时达到峰值, 5.0%质量分数下增加最大, 增加了0.44%.原因是高质量分数腐蚀性离子可快速渗入混凝土内部, 内部硫酸钠结晶盐析, 填充了混凝土表面裂缝及内部孔隙, 故混凝土质量增大.90 d后不同质量分数混凝土质量呈交错性下降, 且质量分数越大下降的斜率越大, 5%质量分数下质量减少最大, 210 d时较最高点下降了0.85%.因膨胀性产物产生大量膨胀应力, 且质量分数越大膨胀应力越大, 更易造成混凝土开裂.

由图 3c可知, 不同周期下, 质量增长至90 d时达到峰值, 在3,6,15 d干湿周期中质量增加分别为0.35%,0.31%和0.21%.90 d后质量快速下降, 在150~180 d内低于初始值.150~210 d, 3 d组与6 d组下降量相近, 且大于15 d组.表明干湿周期越小, 腐蚀进程越剧烈;在一定范围内的干湿周期对混凝土后期腐蚀影响较小.

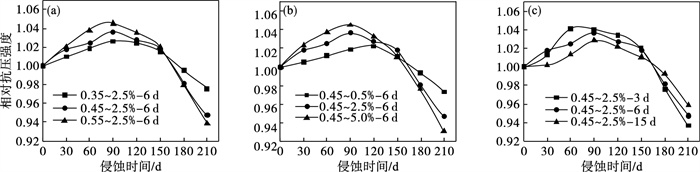

2.2.2 抗压强度由图 4可知, 不同水胶比、不同溶液质量分数及不同干湿周期作用下混凝土抗压强度均表现出先上升后下降的劣化现象.由图 4a可见, 不同水胶比下, 抗压强度在90 d时达到峰值, 此时0.55组增量最大, 增加了4.50%, 其原因一方面是生成的膨胀产物填充混凝土缺陷;另一方面, 结晶盐析填充了混凝土外层孔隙与裂缝, 故抗压强度增加;高水胶比混凝土结构较稀疏, 腐蚀性离子侵入速率较快, 故强度增加显著.90 d后抗压强度下降, 210 d时不同水胶比混凝土抗压强度均明显下降, 0.55组下降幅度最大, 较峰值抗压强度下降了10.58%.表明混凝土腐蚀劣化程度随水胶比增大而更剧烈.强度下降的原因是膨胀性产物随时间堆积产生大于混凝土拉应力的膨胀应力, 引起混凝土开裂使强度降低.

图 4(Fig. 4)

| 图 4 室内模拟试验抗压强度Fig.4 Compressive strength of laboratory simulation test (a)—不同水胶比;(b)—不同质量分数;(c)—不同干湿周期. |

由图 4b可知, 不同质量分数侵蚀溶液下, 混凝土抗压强度在腐蚀90~120 d之间达到峰值, 0.5%, 2.5%, 5.0%质量分数溶液下腐蚀后混凝土峰值抗压强度分别为102.21%, 103.61%, 104.43%, 说明提高腐蚀溶液质量分数可加剧混凝土腐蚀.120 d后抗压强度下降, 210 d时0.5%, 2.5%, 5.0%质量分数溶液下混凝土强度相对值分别为97.35%, 94.74%, 93.15%.呈交错性下降的原因是高质量分数腐蚀溶液下, 腐蚀性离子数量上升, 混凝土内外质量分数差增大, 加快了腐蚀性离子侵入混凝土内部的速率, 使混凝土损伤劣化加剧.

由图 4c可知, 不同干湿周期下混凝土抗压强度升高至90~120 d时达到峰值, 干湿周期为3, 6, 15 d的混凝土抗压强度分别增加4.07%, 3.61%, 3.29%.腐蚀中后期, 抗压强度逐渐减小, 210 d时3, 6, 15 d组的相对抗压强度值分别为93.71%, 94.74%, 95.89%.产生差异的原因是干湿周期增大, 干湿次数减少, 盐析作用降低, 延缓了强度的提升与降低速度.

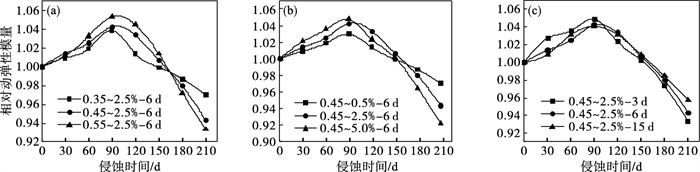

2.2.3 相对动弹性模量如图 5所示, 不同水胶比、质量分数及干湿周期混凝土相对动弹性模量均呈现先上升后下降的变化趋势.由图 5a可知, 不同水胶比下, 混凝土动弹性模量增长至90 d时达到峰值, 0.35, 0.45, 0.55组动弹性模量分别增加了3.85%, 4.24%, 5.32%.主要原因是氯离子、硫酸根离子进入混凝土与水化产物反应生成Friedel盐、钙矾石等, 填充了混凝土内部缺陷, 故动弹性模量升高.90 d后动弹性模量逐渐减小, 210 d时0.35, 0.45, 0.55组相对动弹性模量分别为96.85%, 94.32%, 93.36%.因膨胀性产物及无胶结性的氢氧化镁与水镁石等物质逐渐累积, 膨胀应力不断增大, 在达到混凝土内部抗拉强度后引起膨胀开裂, 产生了大量裂缝通道, 进一步加快腐蚀性离子进入混凝土内部反应的速率, 形成了腐蚀恶性循环, 引起了混凝土动弹性模量下降.

图 5(Fig. 5)

| 图 5 室内模拟试验相对动弹性模量Fig.5 Relative dynamic elastic modulus of laboratory simulation test (a)—不同水胶比;(b)—不同质量分数;(c)—不同干湿周期. |

由图 5b可知, 不同质量分数下, 动弹性模量持续增长至90 d时达到峰值, 0.5%, 2.5%, 5.0%组混凝土相对动弹性模量分别增加2.97%, 4.24%, 4.73%, 说明Friedel盐、钙矾石等随腐蚀溶液质量分数的提升而增大;90 d后动弹性模量均快速下降, 210 d时0.5%, 2.5%, 5.0%组混凝土相对动弹性模量分别为97.03%, 94.31%, 92.15%.此时微裂缝填充渐变为扩展新裂缝, 加速混凝土腐蚀, 故动弹性模量降低.

由图 5c可知, 不同干湿周期下, 动弹性模量均在到90~120 d之间达到峰值, 干湿周期为3, 6, 15 d混凝土相对动弹性模量峰值分别为104.88%, 104.24%, 104.07%;不同干湿周期下混凝土动弹性模量数值间存在差异, 但较水胶比与质量分数的影响明显减弱, 说明在水胶比、质量分数、干湿周期三种影响因素中, 干湿周期对混凝土动弹性模量的影响效果最小.干湿周期增大, 混凝土经历的干湿次数减少, 腐蚀性离子产生的Friedel盐析出机会与混凝土内外质量分数差均有所降低, 延缓了动弹性模量的提升.腐蚀90 d后, 各组混凝土弹性模量逐渐减小, 210 d时3, 6, 15 d干湿周期的混凝土相对动弹性模量分别为93.35%, 94.31%, 95.75%.因膨胀性产物及无胶结性的氢氧化镁与水镁石等逐渐累积而引起混凝土膨胀开裂.

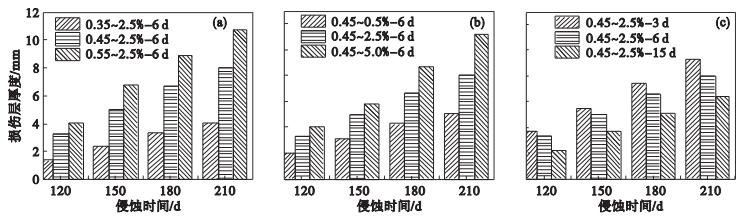

2.2.4 损伤层厚度由图 6可知, 多盐耦合作用下的混凝土在不同水胶比、不同侵蚀质量分数及不同干湿周期下的损伤层厚度均呈持续上升趋势.不同水胶比的影响如图 6a所示, 210 d时0.35, 0.45, 0.55水胶比的混凝土的损伤层厚度分别为4.09, 8.00, 10.75 mm.表明混凝土腐蚀随水胶比增大而加剧, 且损伤层厚度增长速率提高.

图 6(Fig. 6)

| 图 6 室内模拟试验损伤层厚度变化Fig.6 Thickness changes of the damaged layer in the laboratory simulation test (a)—不同水胶比;(b)—不同质量分数;(c)—不同干湿周期. |

不同质量分数的影响如图 6b所示, 210 d时0.5%, 2.5%, 5%质量分数下混凝土损伤层厚度分别为5.03, 8.00, 11.17 mm.高质量分数下混凝土表面质量分数差增加, 使离子扩散作用更剧烈, 离子数量增多, 加快了各个阶段的反应进程, 混凝土腐蚀劣化程度更高.

不同干湿周期的影响如图 6c所示, 210 d时干湿周期为3, 6, 15 d的混凝土损伤层厚度分别为9.31, 8.00, 6.41 mm.干湿周期的减小, 加快了盐析现象, 且干湿过程中水分减少, 腐蚀性离子在混凝土内外层的质量分数差增大, 离子扩散作用加强, 腐蚀程度加剧.

2.3 SEM微观形貌图 7为现场暴露试验半浸泡侵蚀条件下混凝土腐蚀90, 180,270 d的微观形貌.由图 7a可知, 腐蚀90 d后混凝土存在部分孔隙, 在孔隙周围可观察到针条状或簇状的钙矾石堆集, 同时还发现大量层状Friedel盐存在, 钙矾石为SO42-与水泥水化产物反应后的产物, 具有膨胀效应, 可加剧化学腐蚀作用.骨料周围存在大量白色的水化硅酸钙, 表明化学反应中水化硅酸钙消耗不明显, 混凝土内部腐蚀程度较低.由图 7b可知, 腐蚀180 d后混凝土内部微裂缝显著增多, 骨料周围的水化硅酸钙含量减少, 孔隙内存在针条状的钙矾石, 并不断向外延伸, 腐蚀程度明显较腐蚀90 d时加剧.由图 7c可知, 腐蚀270 d后混凝土表面存在白色破坏区域, 在孔隙中可观察到六方片状的氢氧化镁存在, 微裂缝不断向外发展并逐渐贯穿.孔隙空间持续扩大, 数量成倍增长, 周围已完全布满针条状腐蚀产物, 针条状物质已延伸到外部的贯穿孔隙中.

图 7(Fig. 7)

| 图 7 半浸泡混凝土腐蚀后微观形貌Fig.7 Concretes' corrosion microstructure after half immersion (a)—90 d;(b)—180 d;(c)—270 d. |

图 8为室内模拟试验中0.45~5%-6 d组混凝土的90及210 d微观形貌.由图 8a可知, 在5%质量分数下腐蚀90 d后混凝土内部孔隙中出现了大量簇状钙矾石和大量层状Friedel盐, 使混凝土内部密实度增加.未发现明显的石膏晶体生成, 氯盐降低了硫酸根进入混凝土内部的机会, 缓解了硫酸盐与水化产物反应生成钙矾石的速率, 故石膏的产生受阻.由图 8b可知, 腐蚀210 d后, 混凝土内部微观结构较90 d时已发生显著变化, 内部孔隙存在大量簇状与针条状钙矾石和六方片状的氢氧化镁等, 且内部出现明显的颗粒化, 微裂缝逐步扩展, 进一步扩大了离子传输通道.

图 8(Fig. 8)

| 图 8 5%质量分数下混凝土微观演化Fig.8 Microevolution of concretes under 5% concentration (a)—90 d;(b)—210 d. |

2.4 XRD分析图 9a为现场暴露试验半浸泡侵蚀条件下混凝土腐蚀90~360 d时XRD图谱.腐蚀性产物有明显变化, 腐蚀90 d时以Friedel盐为主, 同时存在少量钙矾石, 尚未出现明显的氢氧化镁峰值, 表明其含量甚微;腐蚀180 d后钙矾石的峰值明显升高, Friedel盐峰值不变但出现氢氧化镁峰值, 说明此时生成的腐蚀产物以钙矾石、氢氧化镁为主;腐蚀270与360 d产物峰值变化较小且与180 d一致, 均为Friedel盐、钙矾石、氢氧化镁三类.表明在该类化学腐蚀环境下, 混凝土腐蚀以Friedel盐、钙矾石、氢氧化镁的腐蚀产物为主, 腐蚀前期主要是氯离子与硫酸根离子进入混凝土内部与水化产物发生反应分别生成Friedel盐与钙矾石, 填充了混凝土内部的孔隙与裂缝等, 使混凝土密实度提高, 故混凝土力学性能提升;腐蚀中后期, 腐蚀产物增加了氢氧化镁, 硫酸盐、镁盐开始加快腐蚀速率, 混凝土内部出现钙矾石与氢氧化镁等膨胀物质累积, 故混凝土缺陷继续发展, 混凝土孔隙裂缝增多, 密实度降低, 加剧了混凝土腐蚀程度, 最终表现在宏观力学性能的下降.故可知离子渗入先后顺序为:氯离子、硫酸根离子、镁离子.

图 9(Fig. 9)

| 图 9 XRD分析结果Fig.9 XRD test results (a)—现场半浸泡90~360 d;(b)—210 d,不同质量分数. |

图 9b为不同质量分数下混凝土腐蚀210 d后腐蚀产物XRD图谱.不同质量分数下混凝土侵蚀210 d后腐蚀产物均为Friedel盐、钙矾石、氢氧化镁, 与现场暴露试验总体一致.但不同质量分数下各含量存在差异, 钙矾石与Friedel盐的峰相对稳定, 且钙矾石峰值略低于Friedel盐, 氢氧化镁的峰值随着质量分数的增大而提高, 这说明前期腐蚀过程以硫酸根离子与氯离子的反应为主, 后期镁离子随离子质量分数增大而逐渐参与反应.

3 结论1) 氯盐、硫酸盐、镁盐耦合腐蚀环境下, 现场暴露试验半浸泡侵蚀条件下混凝土腐蚀后相对质量、相对动弹性模量、抗压强度整体均表现为先上升后下降的波动下行劣化规律;而全浸泡侵蚀条件下混凝土呈先上升后下降变化规律.半浸泡方式与全浸泡方式下混凝土损伤层厚度均呈增长速率逐渐减小的持续上升规律.全浸泡方式对混凝土的劣化损伤远低于半浸泡方式, 全浸泡方式延长了半浸泡方式各转折点所需时间.

2) 室内模拟试验中混凝土相对质量、相对动弹性模量、抗压强度均呈腐蚀初期稳步增长、腐蚀中后期交错性下降的变化规律;损伤层厚度表现为持续升高的劣化规律.

3) 相同腐蚀时间内, 混凝土劣化程度随水胶比增大、质量分数提升及干湿周期缩短而加剧.水胶比增大、质量分数提升及干湿周期缩短均加速混凝土劣化, 促进Friedel盐、钙矾石及氢氧化镁等生成.

4) 多盐耦合环境作用下, 腐蚀性离子渗入混凝土的先后顺序为:氯离子、硫酸根离子、镁离子.

参考文献

| [1] | Zhao G P, Li J P, Shi M, et al. Degradation of cast-in-situ concrete subjected to sulphate-chloride combined attack[J]. Construction and Building Materials, 2020, 241: 117995. DOI:10.1016/j.conbuildmat.2019.117995 |

| [2] | Du J, Tang Z, Li G, et al. Key inhibitory mechanism of external chloride ions on concrete sulfate attack[J]. Construction and Building Materials, 2019, 225: 611-619. DOI:10.1016/j.conbuildmat.2019.07.263 |

| [3] | Zhao G, Li J, Han F, et al. Sulfate-induced degradation of cast-in-situ concrete influenced by magnesium[J]. Construction and Building Materials, 2019, 199: 194-206. DOI:10.1016/j.conbuildmat.2018.12.022 |

| [4] | Gopalakrishnan R, Jeyalakshmi R. The effects on durability and mechanical properties of multiple nano and micro additive OPC mortar exposed to combined chloride and sulfate attack[J]. Materials Science in Semiconductor Processing, 2020, 106: 104772. DOI:10.1016/j.mssp.2019.104772 |

| [5] | Wang J, Cai G, Wu Q. Basic mechanical behaviours and deterioration mechanism of RC beams under chloride-sulphate environment[J]. Construction and Building Materials, 2018, 160: 450-461. DOI:10.1016/j.conbuildmat.2017.11.092 |

| [6] | Tan Y, Yu H, Ma H, et al. Study on the micro-crack evolution of concrete subjected to stress corrosion and magnesium sulfate[J]. Construction and Building Materials, 2017, 141: 453-460. DOI:10.1016/j.conbuildmat.2017.02.127 |

| [7] | 王小刚, 史才军, 何富强, 等. 氯离子结合及其对水泥基材料微观结构的影响[J]. 硅酸盐学报, 2013, 41(2): 187-198. (Wang Xiao-gang, Shi Cai-jun, He Fu-qiang, et al. Chloride binding and its effects on microstructure of cement-based materials[J]. Journal of the Chinese Ceramic Society, 2013, 41(2): 187-198. DOI:10.7521/j.issn.0454-5648.2013.02.11) |

| [8] | Yue Y, Wang J, Basheer P A M, et al. Raman spectroscopic investigation of Friedel's salt[J]. Cement and Concrete Composites, 2018, 86: 306-314. DOI:10.1016/j.cemconcomp.2017.11.023 |

| [9] | Qiao C, Suraneni P, Weiss J. Damage in cement pastes exposed to NaCl solutions[J]. Construction and Building Materials, 2018, 171: 120-127. DOI:10.1016/j.conbuildmat.2018.03.123 |

| [10] | 刘琪, 冯攀, 叶少雄, 等. 硅酸三钙在含氯离子或镁离子溶液中的溶解动力学行为[J]. 硅酸盐学报, 2021, 49(5): 1-11. (Liu Qi, Feng Pan, Ye Shao-xiong, et al. Dissolution kinetics of tricalcium silicate in solution containing chloride or magnesium ions[J]. Journal of the Chinese Ceramic Society, 2021, 49(5): 1-11.) |

| [11] | Santhanam M. Magnesium attack of cementitious materials in marine environments[M]. Dordrecht: Springer Netherlands, 2012: 75-90. |

| [12] | 钱觉时, 马英, 杨莎, 等. 硅酸盐水泥中硫酸盐特性及其对混凝土性能的影响[J]. 硅酸盐学报, 2015, 43(10): 1430-1440. (Qian Jue-shi, Ma Ying, Yang Sha, et al. Characteristics of sulfates in portland cement and their influence on concrete[J]. Journal of the Chinese Ceramic Society, 2015, 43(10): 1430-1440. DOI:10.14062/j.issn.0454-5648.2015.10.13) |

| [13] | Yang Z Q, Jiang J Y, Jiang X, et al. The influence of sodium sulfate and magnesium sulfate on the stability of bound chlorides in cement paste[J]. Construction and Building Materials, 2019, 228: 116775. DOI:10.1016/j.conbuildmat.2019.116775 |

| [14] | Yao J, Chen J, Lu C. Entropy evolution during crack propagation in concrete under sulfate attack[J]. Construction and Building Materials, 2019, 209: 492-498. DOI:10.1016/j.conbuildmat.2019.03.083 |

| [15] | Haufe J, Vollpracht A. Tensile strength of concrete exposed to sulfate attack[J]. Cement and Concrete Research, 2019, 116: 81-88. DOI:10.1016/j.cemconres.2018.11.005 |

| [16] | Qiao C, Ni W, Wang Q, et al. Chloride diffusion and wicking in concrete exposed to NaCl and MgCl2 solutions[J]. Journal of Materials in Civil Engineering, 2018, 30(3): 4018015. DOI:10.1061/(ASCE)MT.1943-5533.0002192 |

| [17] | Li C, Wu M, Chen Q, et al. Chemical and mineralogical alterations of concrete subjected to chemical attacks in complex underground tunnel environments during 20-36 years[J]. Cement and Concrete Composites, 2018, 86: 139-159. DOI:10.1016/j.cemconcomp.2017.11.007 |

| [18] | Zhang M, Chen J, Lv Y, et al. Study on the expansion of concrete under attack of sulfate and sulfate-chloride ions[J]. Construction and Building Materials, 2013, 39: 26-32. DOI:10.1016/j.conbuildmat.2012.05.003 |

| [19] | Irbe L, Beddoe R E, Heinz D. The role of aluminium in C-A-S-H during sulfate attack on concrete[J]. Cement and Concrete Research, 2019, 116: 71-80. DOI:10.1016/j.cemconres.2018.11.012 |

| [20] | 吴凯, 施惠生, 徐玲琳, 等. 集料对含矿粉混凝土抗硫酸镁侵蚀性能的影响[J]. 建筑材料学报, 2016, 19(3): 442-448. (Wu Kai, Shi Hui-sheng, Xu Ling-lin, et al. Effect of aggregate on degradation of slag blended concrete under magnesium sulfate attack[J]. Journal of Build Materials, 2016, 19(3): 442-448.) |

| [21] | De Weerdt K, Justnes H, Geiker M R. Changes in the phase assemblage of concrete exposed to sea water[J]. Cement and Concrete Composites, 2014, 47: 53-63. DOI:10.1016/j.cemconcomp.2013.09.015 |

| [22] | Binici H, Akso?an O. Sulfate resistance of plain and blended cement[J]. Cement and Concrete Composites, 2006, 28: 39-46. DOI:10.1016/j.cemconcomp.2005.08.002 |