, 柯浩鹏, 张天宇

, 柯浩鹏, 张天宇 东北大学 轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819

收稿日期:2021-12-31

基金项目:“十三五”国家重点研发计划项目(2018YFB1308704);国家自然科学基金资助项目(51775102)。

作者简介:邸洪双(1958-),男,辽宁锦州人,东北大学教授,博士生导师。

摘要:为解决含Cu中碳低合金钢在高温回火过程中强度与韧性难匹配的问题,设计了一种可协调强韧性的新型热处理方案.采用力学性能测试、组织表征、热力学计算等方法研究了多步热处理对实验钢微观组织及力学性能的影响.结果表明:通过淬火—亚临界退火—临界回火—回火多步热处理后获得了回火马氏体+临界铁素体混合组织,马氏体板条变窄、组织得到细化、大角度晶界增加、位于原奥氏体晶界和板条界处的片状渗碳体球化,且板条内有部分富Cu相粗化.在该工艺下可获得优异的综合力学性能,屈服强度为901 MPa,抗拉强度为1 003 MPa,延伸率为22 %,冲击功为35 J.与传统淬火—回火工艺相比,该工艺下实验钢的强度降低,但冲击韧性提高约3倍,延伸率提高约50 %.

关键词:含Cu中碳钢多步热处理析出热力学计算力学性能

Effect of Multi-step Heat Treatment on Microstructure and Mechanical Properties of Cu-Bearing Medium Carbon Low Alloy Steel

DI Hong-shuang

, KE Hao-peng, ZHANG Tian-yu

, KE Hao-peng, ZHANG Tian-yu State Key Laboratory of Rolling and Automation, Northeastern University, Shenyang 110819, China

Corresponding author: DI Hong-shuang, E-mail: hongshuangdi_ral@162.com.

Abstract: To solve the problem that the strength and toughness of Cu-bearing medium carbon low alloy steel are difficult to coordinate during high temperature tempering, a novel multi-step heat treatment scheme was designed. The effects of the heat treatment on the microstructure and mechanical properties of the experimental steel were investigated by mechanical properties test, microstructure characterization and thermodynamic calculation. The results show that after quenching-subcritical annealing-inter-critical tempering-tempering, the mixed microstructure with tempered martensite and inter-critical ferrite is obtained. The martensite lath becomes narrower, the microstructure is significantly refined, high angle grain boundaries increase, the lamellar cementite distributed at the prior austenite grain boundaries and lath boundaries is spheroidized, partial Cu-rich phases in the lath are coarsened. Excellent comprehensive mechanical properties can be obtained by the multi-step process, with yield strength of 901 MPa, tensile strength of 1 003 MPa, elongation of 22 % and impact energy of 35 J. Compared to that after traditional quenching-tempering process, the strength of experimental steel is reduced, but the impact toughness and elongation are increased by around 3 times and 50 % respectively.

Key words: Cu-bearing medium carbon steelmulti-step heat treatmentprecipitationthermodynamic calculationmechanical properties

含Cu低合金马氏体钢通过第二相析出强化可有效提升硬度、屈服强度、疲劳强度,同时也兼具良好的耐腐蚀性、焊接性能等,因而作为一种可靠结构材料被广泛应用于石油钻井平台、轨道交通、海洋舰艇等诸多领域[1-3].含Cu低碳钢在450~600 ℃温度下回火1 h可获得较高的屈服强度及显微硬度,这主要归因于BCC-Cu的析出强化贡献[4-5].然而,传统回火热处理很难在硬度和屈服强度达到“峰值”时获得理想的冲击韧性,这是由于富Cu团簇偏聚在原奥氏体晶界及马氏体板条界处会导致应力集中,使富Cu团簇成为裂纹源或裂纹扩展路径,从而使韧性降低[6].同样,在含Cu中碳钢中,由于晶界处片状脆性渗碳体的存在,将使得韧性更低.而改善冲击韧性的方法包括提高回火温度、向马氏体基体引入奥氏体、细化晶粒尺寸等.其中,提高回火温度可降低位错密度、改变基体中析出相的状态(尺寸、形貌、数量、密度等),从而改善冲击性能.但是,持续提高回火温度势必会导致强度损失增大.而增加亚临界退火可在马氏体基体中引入奥氏体来协调变形,同时可细化晶粒、增加大角度晶界来抑制裂纹扩展,从而提升冲击韧性[7].值得注意的是,引入的奥氏体必须具备一定的稳定性才会在冷却和后续热处理过程中保留下来,这就需要在钢中添加一定含量奥氏体稳定性元素来实现[8-9].Hou等[10]在淬火—回火(QT)工艺中间增加亚临界退火(L)后细化了低碳析出强化钢中马氏体有效晶粒尺寸、增加了大角度晶界密度从而实现增韧.然而,在含Cu中碳低合金钢中关于“峰值”条件下实现增韧的热处理工艺却鲜有报道.因此,本文旨在探索含Cu中碳低合金钢增韧的新工艺.

本文采用含1.95 % Cu(质量分数)的中碳低合金钢,在不同热处理工艺下,对其组织及力学性能进行了研究,设计出了一种新型多步热处理工艺.即在传统淬火—回火工艺中增加两步临界热处理工艺来调控微观组织,在保证强度损失相对较小的情况下改善了冲击韧性,从而获得了综合力学性能良好的含Cu中碳低合金钢.其中,亚临界退火是为了细化晶粒尺寸、增加大角度晶界比例,临界回火可调整晶界渗碳体的形貌,而传统回火可实现富Cu相的析出强化.

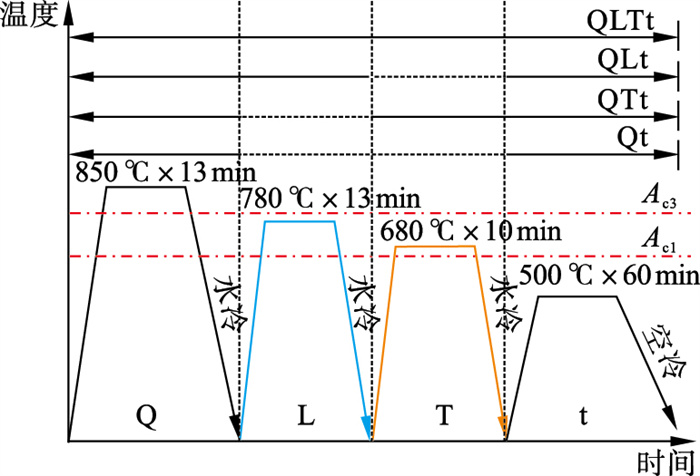

1 实验材料和实验方法实验钢的化学成分如表 1所示.经过熔炼、锻造后的钢锭(100 mm×70 mm×70 mm)预先在1 200 ℃均匀化10 h.之后,经6道次热轧为7.5 mm厚的板材.用Thermo-Calc软件计算了实验钢相变点(Ac1:665 ℃;Ac3:800 ℃)及平衡相体积分数.所有试样在轧后预先进行淬火(850 ℃,13 min,记为Q),再进行亚临界退火(780 ℃,13 min,记为L),临界回火(68 0℃,10 min,记为T),回火(500 ℃,60 min,记为t),热处理工艺如图 1所示.通过组合形成了Qt,QLt,QTt,QLTt四种热处理方式.为了研究不同工艺对力学性能的影响,分别对经过Qt,QLt,QTt,QLTt工艺处理的试样做了室温拉伸和冲击实验.其中,室温拉伸采用GB/T228—2010标准试样,并以2 mm/min应变速率在万能拉伸试验机(CTM5105)上进行;V型缺口冲击试样采用GB/T229—2007标准制备了比例为1∶ 2的试样(5 mm×10 mm×55 mm),在摆锤式冲击试验机(150 J)上进行,结果取3个平行试样的均值.

表 1(Table 1)

| 表 1 实验钢的化学成分(质量分数) Table 1 Chemical composition of the experimental steel(mass fraction)?? | ||||||||||||||||||||||||||||||||||||||||||||||||||

图 1(Fig. 1)

| 图 1 不同热处理工艺图Fig.1 Schematic diagram of different heat treatments |

用体积分数为4 % 的硝酸酒精溶液对金相试样进行腐蚀,采用奥林巴斯金相显微镜(OM)和配备有能谱分析(EDS)的ULTRA 55场发射扫描电子显微镜(SEM)对微观组织进行观察.通过Smartlab9KW型X射线衍射仪(XRD)进行物相分析,采用Cu靶,衍射角在40°~100°之间,步长为0.02°.采用电子背散射衍射(EBSD)对大小角度晶界进行分析,扫描步长为100 nm/s.用于EBSD和XRD检测的试样需机械研磨后在12.5 % 的高氯酸酒精溶液中电解抛光.

2 结果与讨论2.1 热处理工艺对实验钢力学性能的影响表 2为不同热处理工艺下实验钢的室温拉伸性能.经Qt工艺处理的实验钢获得了最高的强度(屈服强度:1 395 MPa,抗拉强度:1 430 MPa).这可归因于淬火—回火试样中大量纳米富Cu相的析出强化、位错强化,以及Cr,Ni,Mn等合金元素固溶强化的共同作用[11].与Qt工艺相比,经QLt,QTt,QLTt工艺处理的实验钢虽然抗拉强度和屈服强度降低,但延伸率得到提高.其中,经QLTt工艺处理的实验钢的屈服强度和抗拉强度较低,而总延伸率达到22 % (提高约50 %).由混合定律可知,抗拉强度由马氏体和铁素体的强度决定,而屈服强度则由析出强化和回火软化共同决定[12].亚临界退火时马氏体大部分转变为奥氏体,且C,Mn,Ni等向奥氏体富集,在随后冷却时奥氏体不稳定又转变为马氏体,而少量未转变的铁素体元素贫化,形成了临界铁素体[8].淬火试样在亚临界退火后形成板条马氏体+临界铁素体混合组织,其在随后回火时形成回火马氏体+回火铁素体,在临界铁素体中位错密度不如马氏体高,其在回火时由于第二相析出和位错湮灭会更软,在外力作用下更容易变形,因而塑性高、强度低.当淬火试样直接进行临界回火-回火两步高温处理后使马氏体板条合并,位错进一步回复,从而使基体严重软化,导致抗拉强度、屈服强度损失较大.此外,在临界回火时析出的富Cu相和渗碳体在后续回火时进一步粗化,导致屈服强度进一步降低.值得注意的是,亚临界退火温度接近Ac3且保温时间短,使临界铁素体转变量较少,从而对抗拉强度影响较小.临界回火时间短而温度高,高温下位错更容易滑移和攀移,使大量异号位错相消、渗碳体和富Cu相粗化,其对屈服强度的影响比临界退火大.然而,淬火试样在亚临界退火—临界回火—回火后,由于临界铁素体的存在、板条马氏体回复、富Cu相和渗碳体粗化等因素综合作用下导致强度进一步降低.在强度牺牲的同时,经QLt,QTt和QLTt工艺处理后的实验钢,其延伸率较Qt工艺有不同程度的提升.

表 2(Table 2)

| 表 2 不同热处理工艺下实验钢的室温拉伸性能 Table 2 Tensile properties for experimental steel after different heat treatments at room temperature |

图 2为经不同工艺处理后实验钢的冲击功.其中,Qt工艺下冲击功(8J)最低,这主要是由于500 ℃回火时富Cu团簇在晶界处聚集以及片状渗碳体在晶界处析出容易引起应力集中所造成的[6, 13].而经过QLt,QTt,QLTt工艺处理的实验钢的冲击功分别为13,26,35 J,比Qt工艺分别提升约0.5,2,3倍.其中,QLTt工艺的冲击功增幅最大.与Qt工艺相比,QLTt工艺增韧的原因如下.①HAGBs比例增加:在淬火和回火工艺之间增加亚临界退火可显著细化马氏体的等效晶粒尺寸[10].在QLTt工艺中细窄的马氏体板条界为大角度晶界,且密度比Qt工艺高,因此等效晶粒尺寸较小,当裂纹到达大角度晶界时会发生偏转,可阻止裂纹扩展.Zhu等[14]通过EBSD发现,含Cu低碳钢在回火之前进行亚临界退火后大角度晶界比例增加、等效晶粒尺寸细化,从而抑制了裂纹的扩展,这与本文实验结果相符.②引入临界铁素体(IF):亚临界退火引入临界铁素体可以使裂纹“扭曲扩展”,增加裂纹扩展时间将有利于吸收更多冲击功[14].③渗碳体(M3C)球化:临界回火后分布于晶界和板条界处的渗碳体被“球化”,降低了应力集中[15],这也有效地降低了裂纹萌生和扩展的概率.④富Cu相的粗化:0.087C-2.05Mn-1.50Ni-2.12Cu低合金钢可通过临界退火或临界回火热处理来促进C, Ni, Mn向逆转奥氏体中富集来形成稳定的奥氏体,且Cu在扩散过程中形成的空位会加速Ni向奥氏体富集从而增强奥氏体稳定性[8].但是,本实验钢中C含量高,Ni, Mn含量很低,难以形成稳定奥氏体,而是优先形成合金渗碳体M3C.因此,Cu对稳定残余奥氏体的作用也就微乎其微,而富Cu相在两步回火过程中的析出状态对实验钢韧性的影响便至关重要.在淬火—回火时,部分Cu会偏聚在原奥氏体/板条界处,易引起应力集中,促进裂纹萌生;基体中尺寸细小、数量密度高且难以观测的富Cu相与基体共格,其周围内应力高,不利于冲击韧性[6],这也会导致Qt冲击试样以解理模式断裂.在QLTt工艺下,亚临界退火和临界回火使Cu元素在此高温下快速扩散,以先析出富Cu相的形式析出并保留下来,当再次回火时将持续粗化.粗化的富Cu相则与基体失去共格关系.研究指出,与基体非共格的可变形FCC-Cu粒子会抑制裂纹的动态能量,从而阻止解理裂纹的扩展[16-17],有利于冲击韧性.⑤两步回火过程中位错将进一步回复,且渗碳体和富Cu相析出与粗化均导致基体软化,这也有利于韧性的提高.

图 2(Fig. 2)

| 图 2 不同热处理工艺下实验钢的冲击功Fig.2 Impact energy of experimental steel after different heat treatments |

2.2 热处理工艺对实验钢微观组织的影响图 3为经过Qt,QLt,QTt,QLTt工艺热处理后实验钢的OM和SEM组织.Qt工艺实验钢的组织为回火马氏体(图 3a和图 3e),在原奥氏体晶界/板条界分布有大量连续的片状碳化物.QTt工艺实验钢的组织为回火马氏体(图 3b和图 3f),大量尺寸较大的粒状碳化物弥散分布于原奥氏体晶界、马氏体板条界.QLt工艺实验钢的组织则主要为回火马氏体+临界铁素体(图 3c和图 3g),且存在极少量未分解的残余奥氏体,而片状/粒状碳化物分布于板条界.QLTt工艺实验钢的组织为回火马氏体+临界铁素体(图 3d和图 3h).由于亚临界退火温度接近Ac3点,使得大部分铁素体转变为奥氏体,随后冷却时又转变为马氏体,而部分未转变的铁素体及残余奥氏体会依然保留在基体中.在亚临界退火后产生的残余奥氏体稳定性较差,经临界回火—回火后被分解为渗碳体,而马氏体则转变为回火态,临界铁素体发生回复再结晶.此外,从金相图 3a~图 3d观察到,与Qt,QTt工艺相比,经QLt,QLTt工艺处理的实验钢中马氏体板条被拉长、细化,这与增加亚临界退火有关.图 4为QTt,QLt,QLTt工艺的XRD衍射图,在基体组织中只检测到马氏体峰,而未检测到明显的奥氏体峰,这与SEM观察结果一致.

图 3(Fig. 3)

| 图 3 不同热处理工艺下实验钢的金相组织和SEM形貌Fig.3 OM and SEM morphology of experimental steel with different heat treatments (a)—Qt试样OM组织; (b)—QTt试样OM组织; (c)—QLt试样OM组织; (d)—QLTt试样OM组织; (e)Qt试样SEM组织; (f)—QTt试样SEM组织; (g)—QLt试样SEM组织; (h)—QLTt试样SEM组织. |

图 4(Fig. 4)

| 图 4 QLT,QTt,QLTt试样的XRD衍射图Fig.4 XRD diffraction images for QLT, QTt and QLTt |

图 5为经过Qt和QLTt工艺处理实验钢的EBSD表征结果.红线为小角度晶界(取向差:2°~15°),蓝线为大角度晶界(取向差:>15°),如图 5b和图 5e所示.由试样BC图可知,经过多步热处理后马氏体板条变窄(呈片层状),组织得到明显细化,马氏体板条中夹杂着少量块状临界铁素体(图 5d),这与OM图和SEM观察结果一致.通过EBSD测得Qt和QLTt工艺处理的实验钢的平均等效晶粒尺寸分别为1.18和1.02 μm,大角度晶界占比分别为71.7 % 和76.1 %,表明多步热处理后大角度晶界比例增加,即在相同倍数下QLTt工艺处理后的试样大角度晶界密度会相应地增大,晶粒得到细化.从图 5e中明显观察到大角度晶界分布更加密集,这将有效提高止裂能力[18].

图 5(Fig. 5)

| 图 5 Qt和QLTt试样的EBSD图Fig.5 EBSD images for Qt and QLTt (a)—Qt试样BC图; (b)—Qt试样晶界分布图; (c)—Qt试样取向差图; (d)—QLTt试样BC图; (e)—QLTt试样晶界分布图; (f)—QLTt试样取向差图. |

2.3 钢中的析出相使用Thermo-Calc软件模拟预测了实验钢中的析出相,如图 6所示.结果显示,在400~720 ℃温度区间时实验钢中稳定的析出相只有M3C和富Cu相.

图 6(Fig. 6)

| 图 6 实验钢中相体积分数随温度变化图Fig.6 Evolution of phase volume fraction as a function of temperature for experimental steel |

图 7为经过Qt,QLTt热处理工艺得到的高倍SEM形貌图,右上角插图为M3C和富Cu相的能谱图.在Qt工艺处理的实验钢中,原奥氏体晶界、马氏体板条界处连续分布的片状/粒状碳化物为渗碳体(图 7a中黄色箭头).这是由于在回火过程中过饱和的碳原子会扩散至晶界、位错等缺陷处并且以合金碳化物的形式析出,这也使得基体固溶强化效果降低[19].然而,经QLTt处理的实验钢中,晶界/板条界处的渗碳体明显粗化,大多呈球状(图 7b中黄色箭头).这些大尺寸的球状渗碳体主要在临界回火(T)过程中形成,当再次回火(t)时进一步粗化.由于亚临界退火温度为780℃,高于渗碳体的完全溶解温度(720 ℃),因而对渗碳体的析出影响较小.此外,在马氏体基体中还存在大量纳米级的富Cu相,其被认为是含Cu钢中屈服强度的主要贡献者[2].因此,这里对富Cu相着重讨论, 但是,在Qt试样中难以观测到富Cu相,这是因为在500 ℃回火时富Cu相为尺寸细小的BCC-Cu,与α-Fe为共格关系,不易观测[3].而在QLTt试样中却观察到尺寸约为15 nm的富Cu相,根据尺寸大小判断应该为FCC-Cu[5],表明有富Cu相已经发生粗化(图 7b中红色箭头).

图 7(Fig. 7)

| 图 7 Qt和QLTt试样的析出相Fig.7 Precipitated phases in Qt and QLTt (a)—Qt;(b)—QLTt. |

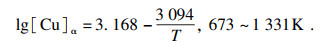

在平衡条件下,存在于固溶体和第二相中的合金元素的质量分数是一定的.而钢的性能正是取决于第二相形成元素在钢中所处的状态.因此,掌握这种平衡是调控组织和改善力学性能的关键.由于Cu在α-Fe中的溶解度非常低,淬火后进行回火时纳米级富Cu相会析出[20].用Thermo-Calc软件中的TCFE9数据库计算了M(Fe-0.30C-0.48Si-1.11Mn-0.47Cr-1.50Ni-0.98Al)-1.5Cu钢的伪二元相图(图 8a),并拟合了Cu在α-Fe中的固溶度积公式.

图 8(Fig. 8)

| 图 8 Cu在实验钢中的固溶量-析出量关系拟合Fig.8 The fitting relationship of solid solution content and precipitation quantity of Cu in experimental steel (a)—实验钢的伪二元相图; (b)—lg[Cu]α-1/t曲线; (c)—Cu的固溶量和析出量随温度变化. |

一般情况下,Fe-M合金的平衡固溶度积公式可表述为[21]

| (1) |

| (2) |

| (3) |

| (4) |

Cu在基体中的固溶量与析出量随温度变化结果如图 8c所示.淬火试样被加热到两相区(665~800 ℃)时,在未转变的铁素体(或临界铁素体)和逆转奥氏体中会保留一定体积分数未溶解的富Cu相(φ780 ℃=0.2 %,φ680 ℃=5 %).然而,由于钢中存在大量缺陷(晶界、位错)和未溶碳化物等,这将促进富Cu相形核,使得亚临界退火和临界回火后保留下来未溶的富Cu相体积分数会更高.这些未溶解的富Cu相在随后500 ℃回火时会继续长大和粗化.Hu等[22]也发现,低碳含Cu中锰钢经过临界退火后基体中保留了大量未溶的富Cu相,其在回火后尺寸增大.这也是Qt工艺中增加临界热处理后实验钢强度下降的原因之一.

2.4 冲击断口形貌图 9为经Qt, QLt, QTt, QLTt工艺处理的实验钢的冲击断口形貌.图 10为不同试样的剪切唇面积所占比例.

图 9(Fig. 9)

| 图 9 不同热处理工艺下实验钢的冲击断口形貌Fig.9 Impact fracture morphology for the experimental steel at different heat treatments (a)—Qt试样宏观断口; (b)—QLt试样宏观断口; (c)—QTt试样宏观断口; (d)—QLTt试样宏观断口; (e)—Qt试样微观断口; (f)—QTt试样微观断口; (g)—QLt试样微观断口; (h)—QLTt试样微观断口. |

图 10(Fig. 10)

| 图 10 剪切唇面积分数Fig.10 Corresponding area fraction of shear lips |

Qt工艺处理的实验钢断口平齐,断面中剪切唇面积占比为21 %,裂纹扩展区存在明显的河流状花样(图 9a).QLt工艺处理的实验钢断口也比较平齐,剪切唇的面积占比为56 %,如图 9b所示.而在QTt工艺处理的实验钢中,断面包含69 % 的剪切唇,断裂面无河流状花样,而是出现“涟漪”状裂纹稳定扩展区.在QLTt工艺处理的实验钢中,断裂面包含约78 % 的剪切唇和小面积“涟漪”状裂纹稳定扩展区,其剪切唇的面积占比均高于前三种工艺.研究表明,断口中剪切唇的面积占比与冲击功的大小成正比[10].即经QLTt工艺处理后实验钢的冲击韧性最好.图 9e~图 9h分别对应于图 9a~图 9d中裂纹扩展区的高倍SEM形貌.其中,Qt工艺下实验钢为准解理断裂模式(图 9e),QLt工艺下实验钢为准解理及韧窝混和断裂模式(图 9g).而QTt(图 9f)和QLTt(图 9h)工艺下实验钢均为韧性断裂模式,且QLTt工艺下实验钢的韧窝较深、尺寸较大.断口形貌与冲击功测量结果一致.

3 结论1) 实验钢在QLTt多步热处理后获得了最优的综合力学性能.经过QLTt工艺处理后实验钢的屈服强度(901 MPa)和抗拉强度(1 003 MPa)较Qt工艺有所降低,但其延伸率从Qt热处理后的15 % 增加到22 %;冲击功从Qt热处理后的约8 J提升至35 J.与QTt工艺相比,QLTt处理的实验钢在强度基本不变的情况下冲击韧性和延伸率均明显提高.

2) 与Qt工艺相比,QLTt热处理后大角度晶界比例从71.7 % 增加至76.1 %,且晶粒进一步细化,使平均等效晶粒尺寸由1.18 μm降低至1.02 μm.临界铁素体也可以使裂纹“扭曲扩展”,增加裂纹扩展时间,利于吸收更多冲击功.位于晶界/板条界处的渗碳体球化,从而减小应力集中,降低裂纹萌生概率.同时,两步临界热处理过程中先析出的富Cu相经再次回火后会持续长大、粗化并与基体失去共格关系,能抑制裂纹的动态能量,阻碍解理裂纹的扩展.由此,QLTt工艺表现出更好的韧性.

3) 经QLTt处理后,引入了少量临界铁素体,增加了变形的协调性.同时,渗碳体和富Cu相从过饱和固溶体析出并粗化,而位错密度降低.因此,实验钢的强度降低,延伸率增加.

参考文献

| [1] | Jain D, Isheim D, Hunter A H, et al. Multicomponent high-strength low-alloy steel precipitation-strengthened by sub-nanometric Cu precipitates and M2C carbides[J]. Metallurgical & Materials Transaction A, 2016, 47: 3860-3872. |

| [2] | Hosseini F A R, Mousavi A S H, Abbasi S M. The effect of increasing Cu and Ni on a significant enhancement of mechanical properties of high strength low alloy, low carbon steels of HSLA-100 type[J]. Materials Science and Engineering: A, 2019, 746: 384-393. DOI:10.1016/j.msea.2019.01.025 |

| [3] | Bambach M D, Bleck W, Kramer H S, et al. Tailoring the hardening behavior of 18CrNiMo7-6 via Cu alloying[J]. Steel Research International, 2016, 87(5): 550-561. DOI:10.1002/srin.201500129 |

| [4] | Sohrabi M J, Mirzadeh H, Mehranpour M S, et al. Aging kinetics and mechanical properties of copper-bearing low-carbon HSLA-100 microalloyed steel[J]. Archives of Civil and Mechanical Engineering, 2019, 19(4): 1409-1418. DOI:10.1016/j.acme.2019.09.001 |

| [5] | Zou Y, Xu Y B, Han D T, et al. Aging characteristics and strengthening behavior of a low-carbon medium-Mn Cu-bearing steel[J]. Materials Science and Engineering: A, 2018, 729: 423-432. DOI:10.1016/j.msea.2018.05.097 |

| [6] | Zhao Y, Tong X, Wei X H, et al. Effects of microstructure on crack resistance and low-temperature toughness of ultra-low carbon high strength steel[J]. International Journal of Plasticity, 2019, 116: 203-215. DOI:10.1016/j.ijplas.2019.01.004 |

| [7] | Isheim D, Hunter A H, Zhang X J, et al. Nanoscale analyses of high-nickel concentration martensitic high-strength steels[J]. Metallurgical & Materials Transactions A, 2013, 44: 3046-3059. |

| [8] | Han G, Xie Z J, Lei B, et al. Simultaneous enhancement of strength and plasticity by nano B2 clusters and nano-γ phase in a low carbon low alloy steel[J]. Materials Science and Engineering: A, 2018, 730: 119-136. DOI:10.1016/j.msea.2018.05.080 |

| [9] | 周成, 刘文鹏, 叶其斌, 等. 亚稳奥氏体对高强度海洋工程用钢力学性能的影响[J]. 东北大学学报(自然科学版), 2021, 42(10): 1400-1406. (Zhou Cheng, Liu Wen-peng, Ye Qi-bin, et al. Effect of metastable austenite on mechanical properties of high strength steel on oceaneering[J]. Journal of Northeastern University(Natural Science), 2021, 42(10): 1400-1406. DOI:10.12068/j.issn.1005-3026.2021.10.005) |

| [10] | How W, Liu Q D, Gu J F. Improved impact toughness by multi-step heat treatment in a 1400 MPa low carbon precipitation-strengthened steel[J]. Materials Science and Engineering: A, 2020, 797: 140077. DOI:10.1016/j.msea.2020.140077 |

| [11] | Kong H J, Xu C, Bu C C, et al. Hardening mechanisms and impact toughening of a high-strength steel containing low Ni and Cu additions[J]. Acta Materialia, 2019, 172: 150-160. DOI:10.1016/j.actamat.2019.04.041 |

| [12] | Wang S, Yu H, Gu H, et al. Effect of trace ferrite on mechanical properties of a tempered HSLA steel[J]. Materials Science & Engineering: A, 2019, 744(28): 299-304. |

| [13] | Dong W C, Wen M Y, Pang H Y, et al. Effect of post-weld tempering on the microstructure and mechanical properties in the simulated HAZs of a high-strength-high-toughness combination marine engineering steel[J]. Acta Metallurgica Sinica(English Letters), 2020, 33: 391-402. DOI:10.1007/s40195-019-00954-8 |

| [14] | Zhu F, Chai F, Luo X B, et al. Strengthening and toughening mechanism of a Cu-bearing high-strength low-alloy steel with refined tempered martensite/bainite(M/B)matrix and minor inter-critical ferrite[J]. Journal of Iron and Steel Research International, 2021, 28(4): 464-478. DOI:10.1007/s42243-020-00500-2 |

| [15] | An F C, Wang J J, Zhao S X, et al. Tailoring cementite precipitation and mechanical properties of quenched and tempered steel by nickel partitioning between cementite and ferrite[J]. Materials Science and Engineering: A, 2020, 802: 140686. |

| [16] | Dhua S K, Ray A, Sarma D S. Effect of tempering temperatures on the mechanical properties and microstructures of HSLA-100 type copper-bearing steels[J]. Materials Science and Engineering: A, 2001, 318: 197-210. DOI:10.1016/S0921-5093(01)01259-X |

| [17] | Shahriari B, Vafaei R, Sharifi E M, et al. Aging behavior of a copper-bearing high-strength low-carbon steel[J]. International Journal of Minerals, Metallurgy and Materials, 2018, 25: 429-435. DOI:10.1007/s12613-018-1588-5 |

| [18] | Chen J, Li C S, Ren J Y, et al. Strength and toughness of Fe-1.2Mn-0.3Cr-1.4Ni-0.4Mo-C tempered steel plate in three cooling processes[J]. Materials Science and Engineering: A, 2019, 754: 178-189. DOI:10.1016/j.msea.2019.03.029 |

| [19] | Fei Y, Shi H, Fan J, et al. An investigation of secondary carbides in the spray-formed high alloyed Vanadis 4 steel during tempering[J]. Materials Characterization, 2008, 59(7): 883-889. DOI:10.1016/j.matchar.2007.07.009 |

| [20] | Mirzadeh H, Najafizadeh A. Aging kinetics of 17-4 PH stainless steel[J]. Materials Chemistry and Physics, 2009, 116(1): 119-124. DOI:10.1016/j.matchemphys.2009.02.049 |

| [21] | 雍岐龙. 钢铁材料中的第二相[M]. 北京: 冶金工业出版, 2006: 119-133. (Yong Qi-long. Second phases in structural steels[M]. Beijing: Metallurgical Industry Press, 2006: 119-133.) |

| [22] | Hu B, Rong X Q, Tian C, et al. Nanoscale precipitation and ultrafine retained austenite induced high strength-ductility combination in a newly designed low carbon Cu-bearing medium-Mn stee[J]. Materials Science and Engineering: A, 2021, 822: 141685. DOI:10.1016/j.msea.2021.141685 |