1. 中国科学院 金属研究所,辽宁 沈阳 110016;

2. 中国科学技术大学 材料科学与工程学院,辽宁 沈阳 110016

收稿日期:2021-12-28

基金项目:国家科技重大专项(Y2019-Ⅶ-0011-0151);中国科学院航天制造技术重点实验室开放研究基金资助项目(CAS-SMT-202003)。

作者简介:朱煜(1996-),女,辽宁沈阳人,中国科学技术大学硕士研究生;

梁静静(1982-),女,辽宁沈阳人,中国科学院金属研究所研究员;

李金国(1975-),男,辽宁沈阳人,中国科学院金属研究所研究员,博士生导师。

摘要:为了明晰Al元素在增材制造镍基高温合金过程中对组织和性能的影响,通过激光金属沉积方法制备了不同Al含量的样品,分析了其显微组织以及拉伸行为的影响.结果表明:随着w(Al)增大(3%~5%),γ/γ'共晶、碳化物等析出相以及组织中裂纹等缺陷逐渐增加并在w(Al)=7%时达到最大,由高熔点碳化物钉扎在晶界和低熔点共晶重熔分别导致的凝固裂纹和液化裂纹大量形成.合金强度随着Al元素的增加先增后降,w(Al)=4%时达到最高,归因于γ'相的尺寸和立方度不断增加,阻碍位错的运动.而w(Al)=5%时性能下降归因于已有热裂纹、碳化物以及共晶含量的增加.

关键词:增材制造镍基高温合金热裂纹拉伸行为Al元素

Effect of Al on Microstructure and Tensile Behavior of an Additive Manufacturing Nickel-Based Superalloy

ZHU Yu1,2, SONG Wei1, LIANG Jing-jing1, LI Jin-guo1

1. Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China;

2. School of Materials Science and Engineering, University of Science and Technology of China, Shenyang 110016, China

Corresponding author: LI Jin-guo, E-mail: jgli@imr.ac.cn.

Abstract: To clarify the effect of Al on the microstructure and properties of nickel base superalloy produced by additive manufacturing, the effects of Al on the microstructure, tensile properties and deformation mechanism were analyzed via the Ni based superalloys with different Al contents prepared by laser metal deposition. The experimental results show that with the improvement of Al content(3% to 5%), the γ/γ' eutectic, carbides and cracks in microstructure increase a few. When the Al content reaches 7%, the quantity of γ/γ' eutectic and carbides increase prominently. A large number of solidification cracks and liquefaction cracks, which are formed due to the pinning of high melting point carbides at grain boundaries and the remelting of low melting point eutectic, respectively, can be observed. The strength of the alloy increases first and then decreases with the increase of Al element, and the alloy with 4% Al has the highest strength. It is due to the increasing size and cubic of γ'phase that hinders the movement of dislocations effectively. The decrease of strength and plasticity of the alloy with 5% Al is attributed to the increase of existed hot cracks, carbides and eutectic.

Key words: additive manufacturingnickel-based superalloyhot crackstensile behaviorAl element

镍基高温合金具有优异的综合力学性能及良好的组织稳定性,被广泛应用于国防、航空航天、能源化工等领域[1-2].近年来轻量化要求对材料制备工艺提出了新的挑战,而传统工艺制备过程复杂、成本高且难以制作精细复杂结构的零部件[3].而与传统制造方式的“减材”不同,增材制造技术不需要模具,制造周期短,在制备复杂空腔结构的叶片等零件上具有明显优势.近年来,高温合金增材制造在国内外受到了广泛研究与关注,但由于镍基高温合金塑性较差,且成型过程中会产生热应力集中,极易出现裂纹等缺陷[4].这主要是由于为了确保高温强度,大部分高温合金中添加了大量的Al,Ti,Ta等强化元素[5-7],导致低熔点的γ/γ′共晶相出现,从而在大的残余应力作用下易产生裂纹[8-9].****们对增材制造镍基高温合金进行了大量的实验研究,陈智君等[10]通过低熔点共晶相的调整,优化了Inconel 738在激光熔覆过程中的裂纹形成敏感性.Vitek等[11]研究了Al和Ti含量对几种牌号高温合金裂纹敏感性的影响.结果表明,Al含量与增材制造高温合金裂纹形成敏感性有较强关联,但至今关于Al对裂纹的影响机制仍没有清晰的解释,因此研究Al对增材制造镍基高温合金裂纹敏感性的影响及裂纹形成机制就显得至关重要.此外,Al元素含量的变化,将会改变合金中主要析出强化相γ′相的体积分数,影响增材制造高温合金的拉伸性能.本文从Al含量与碳化物、共晶及裂纹的角度出发,对不同Al含量的合金样品显微组织进行分析,阐述裂纹产生的机制;此外,对不同Al含量的合金样品在室温,760 ℃,900 ℃下的拉伸行为及变形机制进行分析,以期为增材制造镍基高温合金成分设计提供一定的指导.

1 实验材料及方法实验所应用的基材为GH3536镍基高温合金铸锭,尺寸为15 mm×15 mm×10 mm的合金块,使用400#砂纸打磨至表面光滑.实验合金的化学成分如表 1所示,按照Al质量分数为3%,4%,5%,7%将样品命名为3Al, 4Al, 5Al以及7Al合金.采用氩气雾化法制备增材制造粉末,粉末粒径为45~180 μm.实验采用的激光熔覆工艺参数为:送粉率11~13 g/min,输出功率1 500 W,光斑直径2 mm,扫描速度1 100 mm/min,搭接间距为1.14 mm,扫描路径为在XY平面两侧描边,层间旋转90°,沿Z轴正方向堆积.随后沿平行于构建方向切割并制备成金相样品,腐蚀剂为氯化铜盐酸酒精溶液.随后分别在光学显微镜和扫描电镜下观察样品的显微组织和裂纹形貌,采用能谱仪和电子探针分析裂纹附近的元素分布.拉伸实验温度分别为室温, 760 ℃, 900 ℃,拉伸速率均为1.67×10-3 μm/s,直至断裂.然后在扫描电子显微镜(FE-SEM)下观察横向断口组织.采用TECNAI G20型透射电子显微镜观察变形组织以及位错组态.其中透射样品一般在距离断口5 mm以外切取,样品厚度为650 μm,机械研磨到50 μm以下.采用Tenupol-5电解双喷减薄仪制取透射样品.所采用的双喷液为10%的高氯酸+90%酒精溶液(体积分数).双喷最佳条件温度为-27 ℃,电压恒定为19 V.

表 1(Table 1)

| 表 1 熔覆材料的名义成分(质量分数) Table 1 Nominal composition of the cladding material(mass fraction)? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

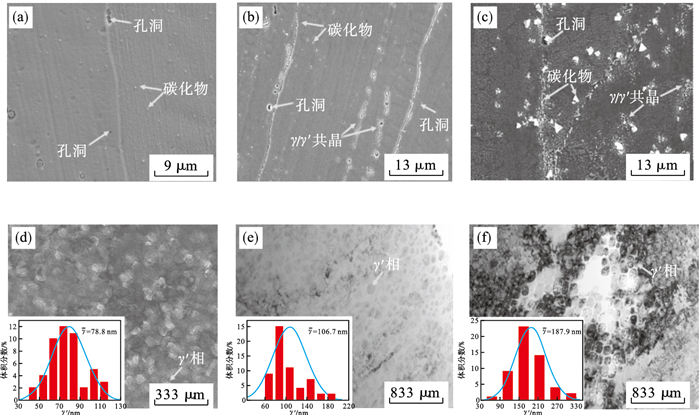

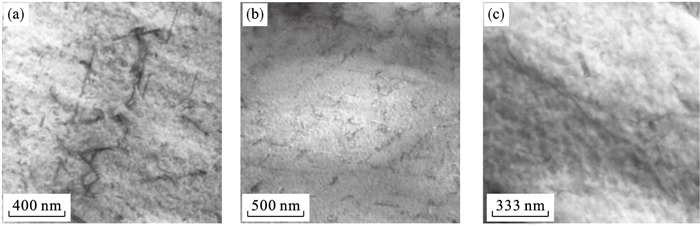

2 结果与讨论2.1 Al元素对增材制造镍基高温合金显微组织的影响2.1.1 不同Al含量的合金微观组织图 1为不同Al含量的Ni基高温合金激光熔覆后的扫描照片.从图中可以看出,合金显微组织均为沿构建方向生长的微细柱状晶,晶粒内部为典型的枝晶组织.随着Al含量的增加,合金中的孔洞缺陷也随之增加,主要因为Al元素吸收激光的能力较差,在激光功率相同的情况下,Al含量较高时,部分激光被反射掉导致粉末没有及时熔化填充,在下一层熔覆时也没有得到及时补缩造成的[12].此外,由图 1a~图 1c可以看出,碳化物、共晶等析出相随着Al含量的增加而增加,但3Al和5Al合金中其含量要远小于7Al合金.一方面,共晶主要由γ/γ′两相组成,而Al元素在凝固时偏聚在枝晶间,所以随着Al含量的增加大量形成.经过统计,3Al,5Al和7Al合金中共晶的体积分数分别为6.1%,8.6%和14.3%.另一方面,γ相的溶解度要大于γ′相,Al作为主要的γ′相形成元素,随着Al含量的增加,共晶中γ′相不断增加,难熔元素越来越多地被外排到共晶周围,碳化物的含量则不断增加[13].通过对γ′相的TEM图片进行统计发现(图 1d~图 1f),随着Al含量的增加,γ′相的尺寸和体积分数不断变大,立方度越来越高.这归因于Al元素本身为γ′相的主要组成元素,其含量增加促进γ′相的形成,同时Ni基体固溶更多的Al也会增加晶格畸变的程度,在γ/γ′两相界面上产生更大的错配应力,使得γ′相的形状趋于方形.经过统计,3Al,4Al和5Al合金的γ′相平均尺寸分别为78.8,106.7和187.9 nm.

图 1(Fig. 1)

| 图 1 不同Al含量合金激光熔覆后的SEM图像Fig.1 SEM images of superalloy with different Al contents after laser cladding (a)—3Al,SEM; (b)—5Al,SEM; (c)—7Al,SEM; (d)—3Al,TEM; (e)—4Al,TEM; (f)—5Al,TEM. |

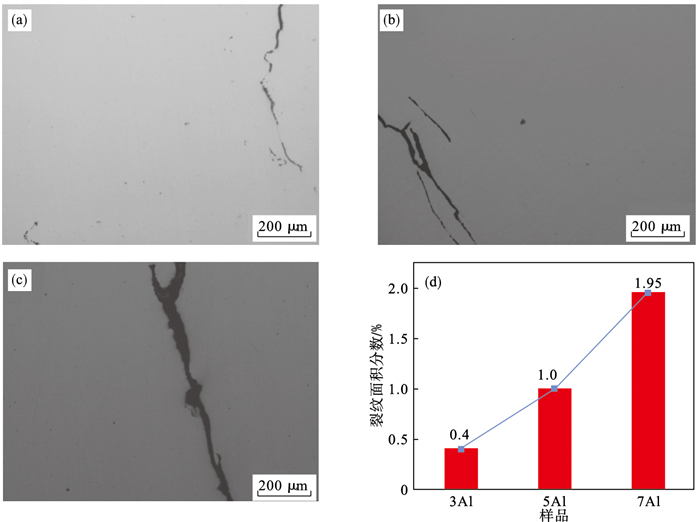

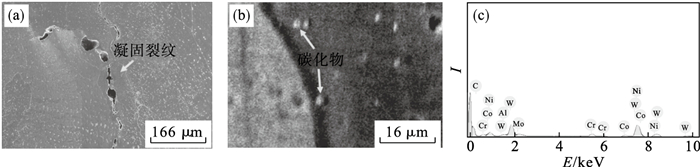

2.1.2 Al元素对增材制造镍基高温合金裂纹的影响及其形成机制如图 2 a和图 2b所示,w(Al)为3%和5%时,合金裂纹数量较少,而当w(Al)达到7 %时,出现明显裂纹, 如图 2c所示.在激光熔覆过程中,热裂纹多以凝固开裂和液化开裂两种形式存在.对比3Al, 5Al和7Al合金中裂纹面积分数(图 2d)可以发现,随着Al含量的增加裂纹数量也随之增加.通过热裂纹数量较多的7Al合金来研究Al元素对裂纹的影响及其形成机制.图 3为合金中凝固裂纹的微观形貌和能谱分析,这种裂纹主要由凝固后期缩孔的产生和枝晶间的高熔点碳化物造成的.首先,由于Al的增加,合金的合金化程度也随之提升,Al元素在枝晶间的偏析程度增加.合金凝固时,固液界面前端的成分过冷更加明显,这有利于枝晶的生长,其在凝固过程中阻碍剩余熔体的填充,导致凝固后期剩余金属液体补缩不足,由凝固收缩而形成缩孔[14].此外,高Al含量的合金在凝固时还会析出一些硬而脆的高熔点碳化物,这些碳化物在凝固过程中形成,也起到抑制补缩的作用.表 3为凝固裂纹处能谱分析结果,结果表明在裂纹处偏聚了大量W.这是因为合金中Al含量较多时,大量的Ni与Al形成了γ′相,从而降低了W的固溶.而C作为晶界强化元素,容易与金属元素(如W元素)结合并在晶界处以碳化物形式存在.在凝固后期,这种高熔点碳化物在枝晶间区域形成并钉扎在充液通道中[15-17],导致金属液无法及时补充.

图 2(Fig. 2)

| 图 2 不同Al含量的Ni基高温合金激光熔覆后金相组织Fig.2 Surface morphology of Ni-based superalloy with different Al contents after laser cladding (a)—3Al; (b)—5Al; (c)—7Al;(d)—裂纹面积分数. |

图 3(Fig. 3)

| 图 3 凝固裂纹的微观形貌及能谱分析Fig.3 Microstructure and EDS results of solidification crack (a)—裂纹; (b)—碳化物; (c)—能谱分析. |

表 3(Table 3)

| 表 3 凝固裂纹处合金成分(质量分数) Table 3 Content of different elements at solidification crack(mass fraction)? | ||||||||||||||||||||||||||||||||||||||||||

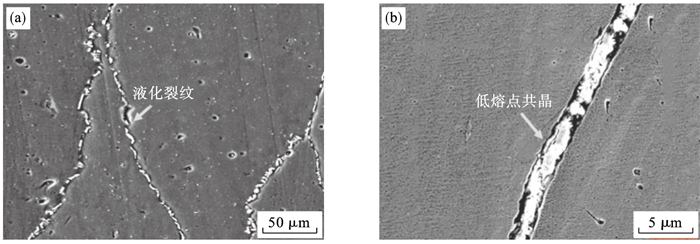

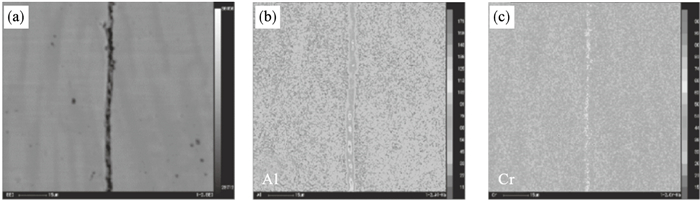

如图 4所示,7Al合金中的液化裂纹一般与低熔点相的形成有很大关系.液化裂纹常出现在离熔池较远的地方,元素偏析形成的低熔点化合物[18],在热循环作用下被重新熔化,导致不连续液膜形成,在热胀冷缩的作用下,液膜被撕裂形成沿晶界开裂的裂纹源.此外,当合金中Al和Ti含量较高时,极易形成低熔点的γ/γ′共晶,因此通常认为w(Al)+w(Ti)>6 %的合金是不可焊的.如图 4 b所示,在合金样品中观察到低熔点共晶,结合EPMA图谱(图 5)可知,裂纹处富集了Al, Cr元素,说明在凝固过程中Al和Cr等元素促进了低熔点相的形成.

图 4(Fig. 4)

| 图 4 液化裂纹的微观形貌Fig.4 Micro-morphology of liquefaction crack (a)—液化裂纹;(b)—低熔点共晶. |

图 5(Fig. 5)

| 图 5 液化裂纹的电子探针图谱Fig.5 EPMA result of liquefaction crack (a)—EMPA图谱; (b)—Al; (c)—Cr. |

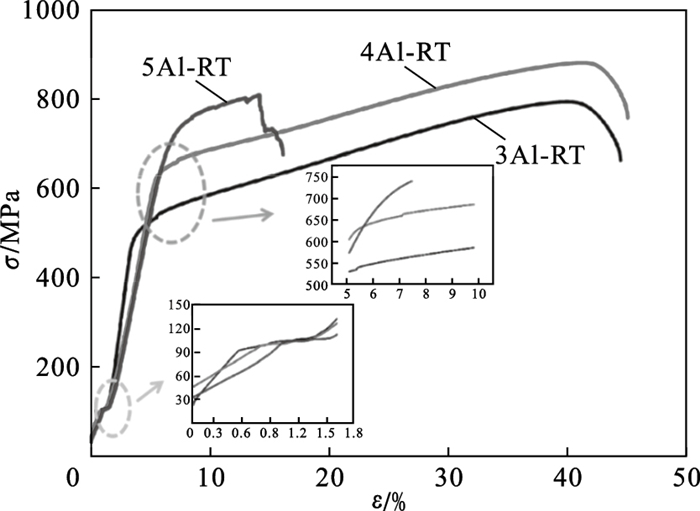

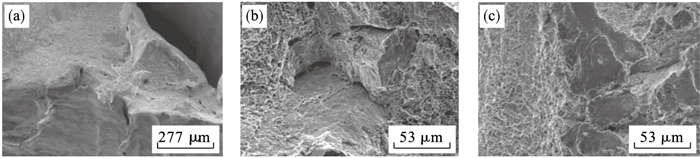

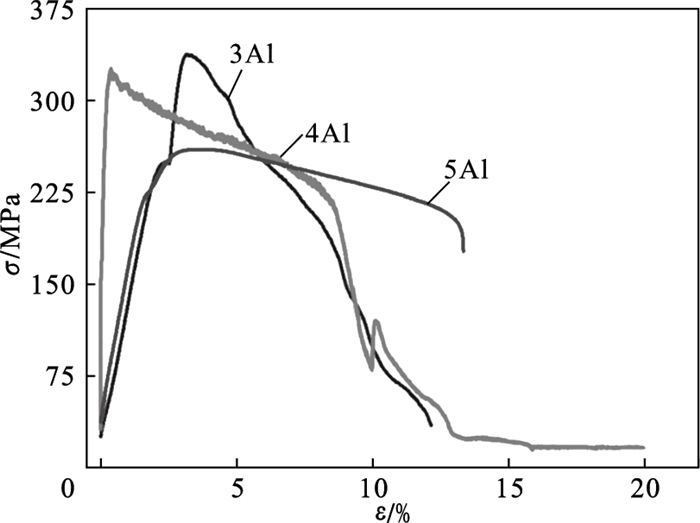

2.2 Al元素对增材制造镍基高温合金拉伸行为的影响2.2.1 不同Al含量合金的拉伸结果及断口形貌图 6为三种Al含量合金的室温拉伸应力-应变曲线.由图可知,随着Al质量分数的增加(3 %~5%),合金的强度出现先增后降的趋势,三种合金的抗拉强度大约为795, 880和810 MPa;3Al和4Al合金的塑性差别不大(断后延伸率约为45%),然而当w(Al)增加到5%时,合金的断后延伸率约为16%.此外,图 6左下角虚线标识的局部放大图显示:三种合金在拉伸的前期均出现了应力台阶,且台阶是在屈服点出现之前应力上升到100 MPa左右出现的. 在这一阶段合金发生的是弹性应变,即合金的变形可以恢复;图 6中间局部放大图显示:合金在屈服点附近再次出现了应力台阶,此时应力台阶出现预示合金的延伸率大、塑性好,外力达到屈服点后合金变形进入塑性变形阶段,在合金的工程应用中具有提示作用.图 7为三种合金室温拉伸后的断口形貌,可知合金在此温度下的变形主要是以平面滑移的方式进行的,在断裂面上留下了大量的滑移台阶.

图 6(Fig. 6)

| 图 6 不同Al含量激光增材制造镍基高温合金在室温时的拉伸应力-应变曲线Fig.6 Tensile stress-strain curves of the Ni-based superalloys with different Al contents after laser cladding at room temperature |

图 7(Fig. 7)

| 图 7 不同Al含量合金室温拉伸断口形貌Fig.7 Fracture surfaces of alloys with different Al contents after tensile fracture at room temperature (a)—3Al; (b)—4Al; (c)—5Al. |

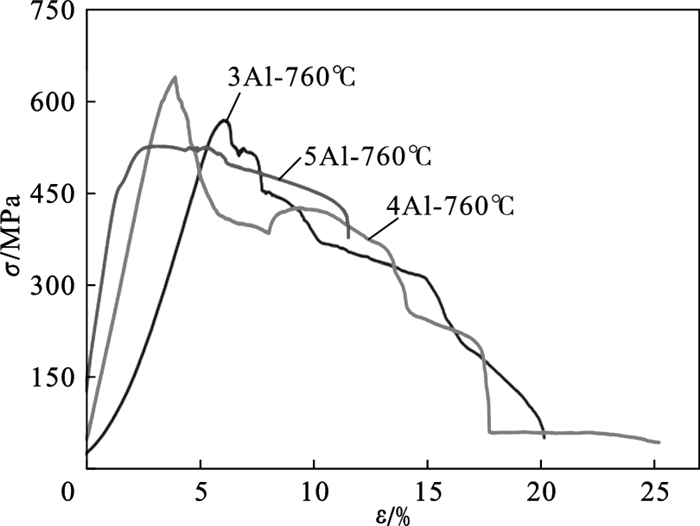

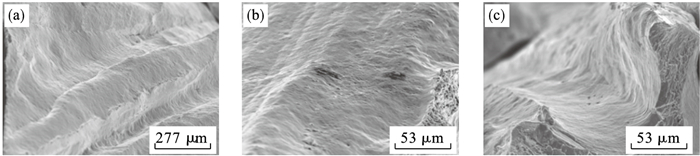

图 8为三种合金在760 ℃的拉伸应力-应变曲线,与室温相比(图 6),此温度下合金的强度和塑性都有所下降,与传统镍基高温合金的变化趋势(在760 ℃左右会出现反常屈服现象)不一致,这说明了加工方式(传统铸造与激光增材工艺)对合金组织性能的影响明显不同.4Al合金的强度最高,延展性最好,说明随着Al元素增加,合金在760 ℃的强度和塑性出现先增后减的趋势.图 9为三种合金760 ℃拉伸后的断口形貌,显示合金断口比较平整光滑,符合脆性断裂特征.观察断口平齐而光亮,是脆性断口(按塑形变形大小),且断口呈现楔形,断口有光滑平整的平面而非冰糖状,且比较光亮,是穿晶断裂(按裂纹扩展途径).在断口上也观察到了解理台阶和河流花样,断裂机理为解理断裂.

图 8(Fig. 8)

| 图 8 不同Al含量激光增材制造镍基高温合金在760 ℃时的拉伸应力-应变曲线Fig.8 Tensile stress-strain curves of the Ni-based superalloys with different Al contents after laser cladding at 760 ℃ |

图 9(Fig. 9)

| 图 9 不同Al含量合金760 ℃拉伸断口形貌Fig.9 Fracture surfaces of alloys with different Al contents after tensile at 760 ℃ (a)—3Al; (b)—4Al; (c)—5Al. |

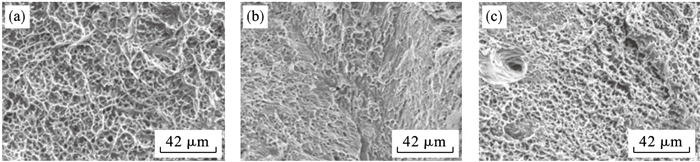

图 10为三种合金在900 ℃的拉伸应力-应变曲线,从图中对比可知,3Al合金和4Al合金强度相似,5Al合金强度较低,同时4Al合金的塑性明显优于3Al和5Al合金,这说明Al元素的添加一方面促进了高温合金沉淀强化相γ′相的形成,另一方面Al元素与激光增材过程中的热裂纹形成有关.图 11为三种合金900 ℃拉伸后的断口形貌,合金的断口上出现了大量的“韧窝”,属于微孔聚集型断裂,即通过微孔形核、长大聚合从而导致合金的最后断裂.宏观断口一般呈现暗灰色、纤维状,微观上的韧窝是最明显的特征.微孔形核过程大致可描述为:在变形过程中,第二相或者夹杂物较容易被破坏从而碎裂,与基体脱离后,在合金内部就形成了微孔;微孔形成后伴随着变形的继续,位错等进入微孔,从而促进了微孔逐渐长大;微孔不断长大,微孔间的截面不断减小,达到一定程度后,大量微孔聚集,从而形成微裂纹,导致合金断裂失效.

图 10(Fig. 10)

| 图 10 不同Al含量激光增材制造镍基高温合金在900 ℃时的拉伸应力-应变曲线Fig.10 Tensile stress-strain curves of the Ni-based superalloys with different Al contents after laser cladding at 900 ℃ |

图 11(Fig. 11)

| 图 11 不同Al含量合金900 ℃拉伸断口形貌Fig.11 Fracture surfaces of alloys with different Al contents after tensile at 900 ℃ (a)—3Al; (b)—4Al; (c)—5Al. |

综上所述,三种合金的强度和塑性均随拉伸温度的升高不断减小,通过添加Al元素(3%~4%)合金的拉伸性能有小幅度的提升,然而添加Al元素到5%时,合金的强度和塑性都有所下降.三种合金的断口形貌相似,在室温,以平面滑移为主;760 ℃时,脆性断裂特征明显;900 ℃时,微孔聚集型断裂是其主要失效形式.

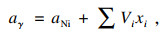

2.2.2 Al元素对增材制造镍基高温合金拉伸变形机制的影响如图 12所示,合金在室温拉伸后观察到位错对,位错对一般是由一对全位错中间夹杂反相畴界组成的,众所周知,高温合金由共格的γ和γ′两相组成.通过理论计算可大致评估合金的晶格错配度,晶格错配度δ通常被定义为

| (1) |

| 图 12 合金室温拉伸后微观组态Fig.12 TEM image of the deformation microstructure of the alloys with different Al contents after tensile test at room temperature (a)—3Al; (b)—4Al; (c)—5Al. |

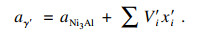

式中,aγ和aγ′分别是γ相和γ′相的晶格常数.合金的晶格错配度可进一步使用γ相和γ′相的晶格常数公式计算:

| (2) |

| (3) |

因此,综合以上公式可知,随着Al含量的增加,aγ′变大,则晶格错配度δ的绝对值变大,γ/γ′两相界面上的错配应力在增加.这也合理地解释了随着Al含量的增加,γ′相的尺寸和立方度不断增加.同时,较大尺寸的方形γ′相可以有效地阻碍位错的运动(见图 12a).此外,合金变形后内部存在的位错对与此条件下外应力较大有关.过大的外力作用造成局部应力集中,所以,室温下随着Al含量的增加,合金性能也有所提升(见图 6),其中5Al合金性能轻微下降应该是含量较高的已有裂纹以及碳化物、共晶等裂纹源导致的.

如图 13所示,在760 ℃拉伸变形后,合金内部出现了较多的超位错、位错塞积,并产生了一些层错,其主要变形机制可理解为:①超位错的出现是由于变形过程中的激活能较大,需要位错以聚集态的形式切割γ基体和γ′析出相,在此阶段的应力较大;②在室温到760 ℃的温度区间,传统铸造高温合金中的γ′析出相有反常屈服现象.主要是因为合金中的固溶强化相γ和析出强化相γ′的强度较为接近,合金的固溶和沉淀强化作用差异不大.因此,位错切割γ′相相对困难,在γ基体中就会存在大量的位错塞积,造成局部应力集中,阻碍变形.在拉伸后期,两相很难协调变形以及大量的位错塞积,造成合金内部组织在很大的外加应力下突然断裂,强度和脆性显著增加(见图 8、图 9和图 13).

图 13(Fig. 13)

| 图 13 合金760 ℃拉伸后位错微观组态Fig.13 TEM image of the deformation microstructure of the alloys with different Al contents after tensile test at 760 ℃ (a)—3Al; (b)—4Al; (c)—5Al. |

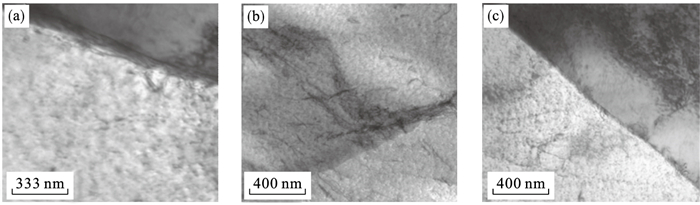

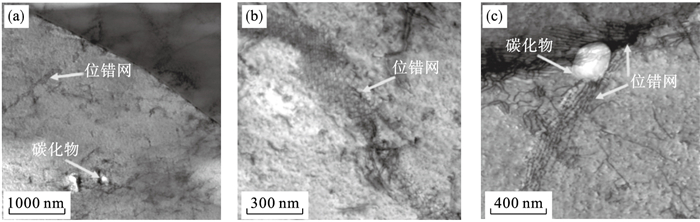

图 14为合金在900 ℃拉伸变形后的组织形态,可以看到组织中出现了大量的位错网,并且合金中的夹杂物阻碍了位错运动的进行.在目前的研究中,高温拉伸过程中位错网的形成过程可描述为:①在变形初期,位错在γ基体中运动,由于面心立方的多个滑移系(a/2<101>{111})被启动,领先螺位错在γ基体的{111}平面上滑移受阻后,通过交滑移的方式在相邻的平面上继续滑移,在界面处形成了混合位错;②随着变形的进行,塑性应变不断增加,在合金内部大量的位错萌生并增殖,这就造成了界面处的混合位错不断增加且释放错配应力,合金中高密度的位错在界面处开始塞积,界面位错在拉伸温度、外加应力以及错配应力的作用下发生相互反应,从而形成位错网格.通过图 14可以明显看出,随着Al含量的增加,如前文所述,两相界面上的错配应力不断增加,位错网的致密度和数量明显增加, 有效地阻碍位错切入或者绕过γ′相,提升拉伸性能.5Al合金性能的下降依然与其已有的热裂纹、碳化物(图 14c)以及共晶有关,尤其是高温下裂纹的萌生与扩展更加迅速.

图 14(Fig. 14)

| 图 14 合金900 ℃拉伸后位错微观组态Fig.14 TEM image of the deformation microstructures of the alloys with different Al contents after tensile test at 900 ℃ (a)—3Al; (b)—4Al; (c)—5Al. |

3 结论1) 提高Al含量有利于枝晶的生长以及高熔点碳化物的形成,阻碍凝固末期金属液的填充,导致液膜难以支撑凝固过程的收缩应力,促进凝固裂纹的形成;Al,Cr元素促进形成低熔点共晶,在激光热循环的作用下重新熔化并在拉应力的作用下沿晶界开裂,有利于液化裂纹的形成.

2) 合金的强度和塑性均随拉伸温度的升高不断减小.在室温时断裂以平面滑移为主,组织中存在大量的位错对,这可能与合金室温的晶格错配度和外加应力有关;760 ℃时脆性断裂特征明显,组织中出现层错,位错在变形过程中分解成不全位错,位错以高能态向稳定态转化;900 ℃时则以微孔聚集型断裂失效,合金中出现大量的位错网,这与多个滑移系启动、交滑移以及错配应力有关.

参考文献

| [1] | Acharya R, Bansal R, Gambone J J, et al. A coupled thermal, fluid flow, and solidification model for the processing of single crystal alloy CMSX-4 through scanning laser epitaxy for turbine engine hot-section component repair(part Ⅰ)[J]. Metallurgical & Materials Transactions B, 2014, 45(6): 2247-2261. |

| [2] | Arcella F G, Froes F H. Producing titanium aerospace components from powder using laser forming[J]. JOM, 2000, 52(5): 28-30. DOI:10.1007/s11837-000-0028-x |

| [3] | Gel M, Duhl D N, Giamei A F. The development of single crystal superalloy turbine blades[C]//Superalloys 1980.1980: 205-214. |

| [4] | 王华明. 高性能大型金属构件激光增材制造: 若干材料基础问题[J]. 航空学报, 2014, 35(10): 2690-2698. (Wang Hua-ming. Materials' fundamental issues of laser additive manufacturing for high-performance large metallic components[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(10): 2690-2698.) |

| [5] | 赵宇辉, 王志国, 龙雨, 等. Inconel 625镍基高温合金激光增材制造熔池温度影响因素研究[J]. 应用激光, 2015(2): 137-144. (Zhao Yu-hui, Wang Zhi-guo, Long Yu, et al. Factor of temperature of molten pool of Inconel 625 superalloy by laser additive manufacturing[J]. Applied Laser, 2015(2): 137-144.) |

| [6] | Liu J. Formation of cross-sectional profile of a clad bead in coaxial laser cladding[J]. Optics and Laser Technology, 2007, 39(8): 1532-1536. DOI:10.1016/j.optlastec.2006.12.009 |

| [7] | 李嘉宁, 陈传忠. 激光熔覆技术在航空领域中的研究现状[J]. 特种加工新技术, 2010(5): 51-54. (Li Jia-ning, Chen Chuan-zhong. Research situation of laser cladding technology in aviation manufacturing[J]. New Technologies of Special Machining, 2010(5): 51-54.) |

| [8] | 傅戈雁, 刘义伦, 石世宏. 激光熔覆层开裂行为的影响因素及控制方法[J]. 光学技术, 2000(1): 84-89. (Fu Ge-yan, Liu Yi-lun, Shi Shi-hong. Influence factors and control methods of laser cladding cracking[J]. Optical Technique, 2000(1): 84-89.) |

| [9] | 谢玉江, 王茂才, 王明生. 高Al, Ti含量镍基高温合金激光、微弧火花表面熔焊处理研究进展及解决熔焊裂纹的途径[J]. 中国表面工程, 2010(5): 1-16. (Xie Yu-jiang, Wang Mao-cai, Wang Ming-sheng. Research progress of laser and micro arc spark surface fusion welding of nickel base superalloy with high Al and Ti content[J]. China Surface Engineering, 2010(5): 1-16.) |

| [10] | 陈智君, 张群莉, 楼程华, 等. Inconel 738激光熔覆层的裂纹控制方法[J]. 应用激光, 2013(1): 7-13. (Chen Zhi-jun, Zhang Qun-li, Lou Cheng-hua, et al. Crack control method of Inconel 738 laser cladding layer[J]. Applied Laser, 2013(1): 7-13.) |

| [11] | Vitek J M, Babu S S, David S A, et al. Cracking behavior in nickel-based single crystal superalloy welds[C]//Proceedings of 7th International Conference on Trends in Welding Research. Pine Mountain, 2005: 16-20. |

| [12] | Lu L X, Sridhar N, Zhang Y W. Phase field simulation of powder bed-based additive manufacturing[J]. Acta Materialia, 2018, 144: 801-809. DOI:10.1016/j.actamat.2017.11.033 |

| [13] | 吴剑涛, 袁晓飞, 宋圣玉, 等. Al含量对一种高W铸造高温合金组织与持久性能的影响[J]. 稀有金属材料与工程, 2021, 50(4): 1342-1349. (Wu Jian-tao, Yuan Xiao-fei, Song Sheng-yu, et al. Effect of Al content on microstructure and rupture properties of a high W cast superalloy[J]. Rare Metal Materials and Engineering, 2021, 50(4): 1342-1349.) |

| [14] | Tang Y B, Panwisawas C, Ghoussoub J N, et al. Alloys-by-design: application to new superalloys for additive manufacturing[J]. Acta Materialia, 2021, 202: 417-427. DOI:10.1016/j.actamat.2020.09.023 |

| [15] | Zhang X, Chen H, Xu L, et al. Cracking mechanism and susceptibility of laser melting deposited Inconel 738 superalloy[J]. Material Design, 2019, 183: 108105. |

| [16] | Dye D, Hunziker O, Reed R C. Numerical analysis of the weldability of superalloys[J]. Acta Materialia, 2001, 49(4): 683-697. |

| [17] | Chen Y, Zhang K, Huang J, et al. Characterization of heat affected zone liquation cracking in laser additive manufacturing of Inconel 718[J]. Material Design, 2016, 90: 586-594. |

| [18] | Rappaz M, Drezet J M, Gremaud M, et al. A new hot-tearing criterion[J]. Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 1999, 30(2): 449-455. |