, 吴东泽1,2, 李雷1,2, 葛长闯4

, 吴东泽1,2, 李雷1,2, 葛长闯4 1. 东北大学 机械工程与自动化学院,辽宁 沈阳 110819;

2. 东北大学 航空动力装备振动及控制教育部重点实验室,辽宁 沈阳 110819;

3. 东北大学 佛山研究生院,广东 佛山 528312;

4. 中国航发沈阳发动机研究所,辽宁 沈阳 110015

收稿日期:2021-12-27

基金项目:国家自然科学基金资助项目(11872148,U1908217);广东省粤佛联合重点基金资助项目(2020B1515120015)。

作者简介:罗忠(1978-), 男, 内蒙古集宁人, 东北大学教授, 博士生导师。

摘要:转子系统动力学仿真中模型建立、支承设置、网格划分、约束设置等操作导致计算分析效率低,且操作繁琐易导致设置遗漏或误触.针对此问题,提出一种转子系统动力学仿真平台,实现了转子系统参数化建模与自动化仿真,提升了转子系统的仿真效率.首先,采用ACT(application customization toolkit),Python和XML联合设计的方法,对参数化建模模块和动力学仿真模块进行界面、功能、数据传递的设计.然后,在仿真实例中详细展示了此平台的工作流程、具体功能和仿真结果.最后,通过现有转子实验台对仿真平台进行实验验证,结果表明,仿真和实验的误差较小,证明了仿真平台的可行性和有效性.

关键词:转子系统动力学仿真平台参数化建模自动化仿真ACT

Design and Experimental Verification of Rotor System Dynamics Simulation Platform

LUO Zhong1,2,3

, WU Dong-ze1,2, LI Lei1,2, GE Chang-chuang4

, WU Dong-ze1,2, LI Lei1,2, GE Chang-chuang4 1. School of Mechanical Engineering & Automation, Northeastern University, Shenyang 110819, China;

2. Key Laboratory of Vibration and Control of Aero-Propulsion System, Ministry of Education, Northeastern University, Shenyang 110819, China;

3. School of Foshan Graduate, Northeastern University, Foshan 528312, China;

4. AECC Shenyang Engine Research Institute, Shenyang 110015, China

Corresponding author: LUO Zhong, E-mail: zhluo@mail.neu.edu.cn.

Abstract: In the rotor system dynamics simulation, operations such as model establishment, support setting, mesh division, and constraint setting result in low calculation and analysis efficiency, and the cumbersome operation can easily lead to omissions or false touches of settings. Aiming at this problem, a rotor system dynamics simulation platform is proposed, which realizes the parameterized modeling and automatic simulation of the rotor system, and improves the simulation efficiency of the rotor system. First, using the combined design method of ACT (application customization toolkit), Python and XML, the parametric modeling module and dynamics simulation module are designed for interfaces, functions, and data transfer. Then, the workflow, specific functions and simulation results of this platform are demonstrated in detail in the simulation example. Finally, the simulation platform is verified by the existing rotor experiment platform. The results show that the error between the simulation and experiment is small, thus proving the feasibility and effectiveness of the simulation platform.

Key words: rotor systemdynamics simulation platformparametric modelingautomated simulationACT(application customization toolkit)

动力学仿真计算振动响应特性时,由于模型的建立费时费力,且模态分析、瞬态分析、谐响应分析、随机振动等众多仿真项目,仿真界面复杂,缺乏针对性的引导,容易造成操作上的遗漏或误触.同时材料赋予、支承设置、网格划分、分析设置、约束设置等前处理操作过程繁琐,仿真效率低.因此设计一款集成参数化建模和自动化仿真的动力学仿真平台有着重要的实际工程意义.

仿真技术广泛应用于各个领域,建立了各种类型的仿真平台[1-3].Magnusson等[4]搭建全系统仿真平台Simics,在应用环境下为硬件和软件设计提供了统一的框架,使Simics能在精度和性能之间取得平衡.Lin等[5]针对飞机电子设备的仿真试验缺乏通用性和灵活性,提出了一种通用的半物理仿真平台.Jia等[6]提出一种汽车行驶仿真平台,将传统驾驶、互联驾驶、自动驾驶三种模式与车辆模型的核心部件结合,能真实地反映互联驾驶和自动驾驶车辆的特性.在机械产品的仿真分析技术方面,Cassiano等[7-9]基于有限元参数化的方法研究了孔径、板厚、载荷、螺栓数和梁类型等参数对加载作用下机械连接件连接性能的影响,为仿真平台的有限元参数化提供思路.Seo等[10]采用对机械结构的有限元参数化和几何分析法进行研究对比,得出有限元参数化在拓扑优化中具有显著优势的结论.Navarro等[11]通过Python语言建立了ABAQUS的自动创建和定义机械零件几何形状的平台.汤健等[12]提出了一种工业过程智能优化控制仿真平台,用来调试和实现工业生产过程.Elmi等[13]应用ACT开发航空发动机燃烧室设计系统集成平台,简化了航空发动机燃烧室设计过程.在动力学仿真平台方面,钟兴志[14]通过Python语言和ACT进行ANSYS Workbench的二次开发,集成了Workbench软件的后台调用和数据传递功能,实现了陀螺仪动力学仿真平台的开发设计和应用.吴泓娴[15]基于ANSYS Workbench二次开发对行波管进行动力学仿真分析,有效解决了环境振动和高温导致行波管失效的问题.孙立权等[16]结合APDL语言和VB语言,利用ANSYS二次开发对转子系统进行动力学仿真计算.张坤等[17]提出了基于UG,Workbench对多盘转子参数化建模及自动优化的方法.Guo等[18]通过几何变量和NURBS相结合的设计方法,解决了涡轮叶片无法系列变型的设计问题,实现了涡轮转子叶片的参数化结构设计.目前大多数****进行有限元转子动力学仿真分析,需从外部在CAD软件中对转子系统进行建模和简化,然后将模型从CAD软件导入CAE软件中[19].但不同软件之间的接口兼容性差,容易导致模型的特征缺失,设计人员经常需要花费大量的精力处理由不同软件生成的数据[20].因此需要对转子系统采取建模和仿真集成于一体的专业领域定制平台进行开发设计.

根据上述情况,通过对以往动力学仿真方法综合技术创新,研究并提出了一种针对转子系统动力学仿真平台.通过Workbench提供丰富的API,在拥有标准功能的基础上,实现了具有模块化、通用化、可扩展性的二次开发平台.

1 总体架构设计转子动力学仿真平台总体架构主要分为三个逻辑层,依次是应用层、支撑层和数据层,如图 1所示.层次与层次之间相互独立,上一层次可对底层进行调用来提供服务.

图 1(Fig. 1)

| 图 1 转子动力学仿真平台Fig.1 Rotor dynamics simulation platform |

应用层为平台的核心内容,主要包括仿真项目、参数化建模、自动化仿真三个模块,模块与模块之间相互配合.本文所提设计主要是对这三个模块进行集成开发,其具体开发功能如图 2所示.仿真项目模块作为Workbench的起始页面,具有仿真项目设定、流程规划、材料库的创建和材料定义等功能.参数化建模模块作为仿真分析平台的建模部分,采用ACT向导进行交互式开发,实现模型的建立、分段、质量点的设置,以及关键边、面、体的命名. 自动化仿真模块是应用层的建设重点,主要是以动力学仿真为核心,具有材料赋予、支承设定、智能网格、边界条件加载、约束设置、计算求解、后处理结果分析等功能.

图 2(Fig. 2)

| 图 2 应用开发层Fig.2 Application development layer |

支撑层是提供应用层和数据层数据传递和处理的层次,能接收数据层的输入数据并进行处理,将处理完成的数据提供给应用层,实现了应用程序、软件、数据之间的交互.

数据层是作为研究人员的重要数据资料,主要包括结果分析、模型、文档等数据,并且能在一定程度上提供交互功能.

2 核心模块设计核心模块的开发主要是通过对应用层的参数化建模模块和动力学仿真模块进行设计开发.具体采用ANSYS Workbench的ACT插件作为平台支撑,Python语言对整个仿真流程进行开发,XML进行操作界面的编写.

2.1 参数化建模参数化建模界面采用ACT插件和XML语言进行设计.XML文件中能包含全部的插件界面信息,而Wizard向导的开发可利用ACT插件本身所具备的独特XML标签.其主要界面元素包括Extension, Interface, Wizard, Step, Property group等,Extension元素也是ACT中所有XML文档的根元素,并包含如表 1所示的属性.

表 1(Table 1)

| 表 1 <Extension>下的子元素 Table 1 Sub elements under <Extension> |

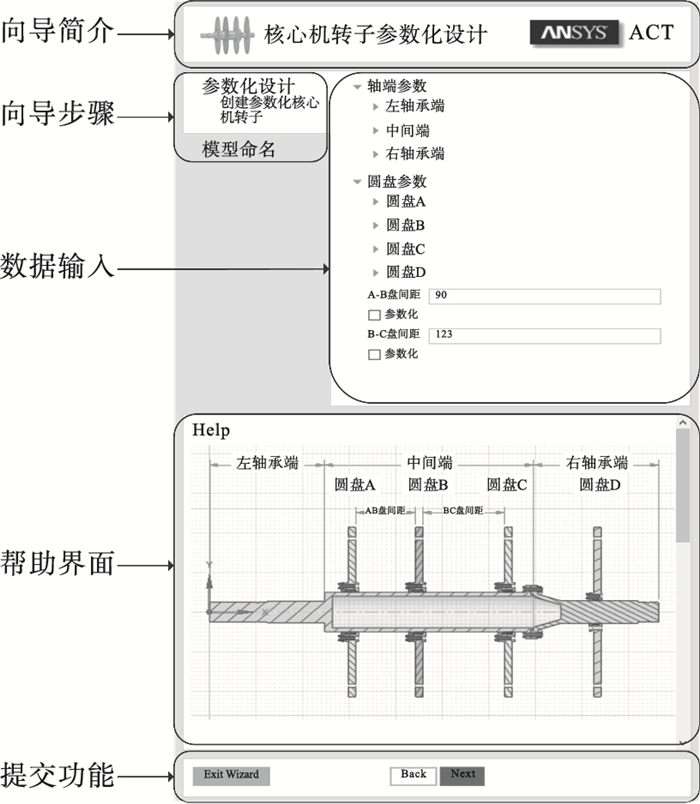

参数化建模界面首先要求是简单易于理解,方便用户的使用.其次是要实现参数的可编写化,利于改变转子的参数设置,满足不同的设计需求.因此该模块界面的设置如图 3所示,包括向导简介、向导步骤、数据输入、帮助界面、提交功能5个部分,具有简洁方便、较高交互性的特点.

图 3(Fig. 3)

| 图 3 参数化界面设置Fig.3 Parameterized interface setting diagram |

在转子建模过程中,参数的合理选择非常重要,因此在建立参数化模型时要先确定转子的核心参数.为了方便转子的核心参数的设置,将整体转子分为三段式:左轴承端、中间端、右轴承端.界面中的每轴段和4个圆盘都有相应长度和直径参数.通过内部所建立的约束和参数关系,只需要改变相关的参数值,与之相应的尺寸将会自动地进行修改,可以实现转子模型尺寸之间的内部关联,同时控制模型尺寸限制和变化,从而达到改变驱动模型的目的.

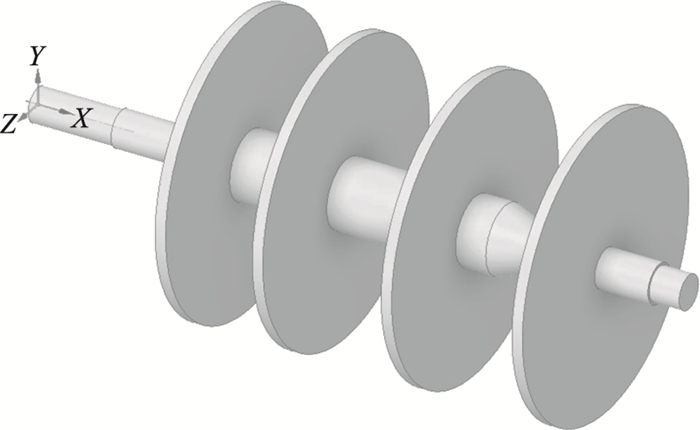

转子的建模采用平面轮廓加旋转拉伸的方式建立.通过在草图中绘制转子的刨切线条,将每一段的线条与界面相应的参数进行变量赋值,最后对所封闭的草图线条进行填充和旋转拉伸,完成整个模型的建立,所建立的模型如图 4所示.最后将控制参数的代码打包成函数,通过对返回函数的调用完成转子建模.

图 4(Fig. 4)

| 图 4 转子模型Fig.4 Rotor model |

2.2 自动化仿真仿真流程的自动化是基于Workbench中Mechanical空间的API接口和Python语言进行开发的,允许自动化仿真过程中的所有前处理操作的设置,其中包括材料赋予、求解器设置、支承设置、仿真控制设置、网格划分、边界条件设置等.

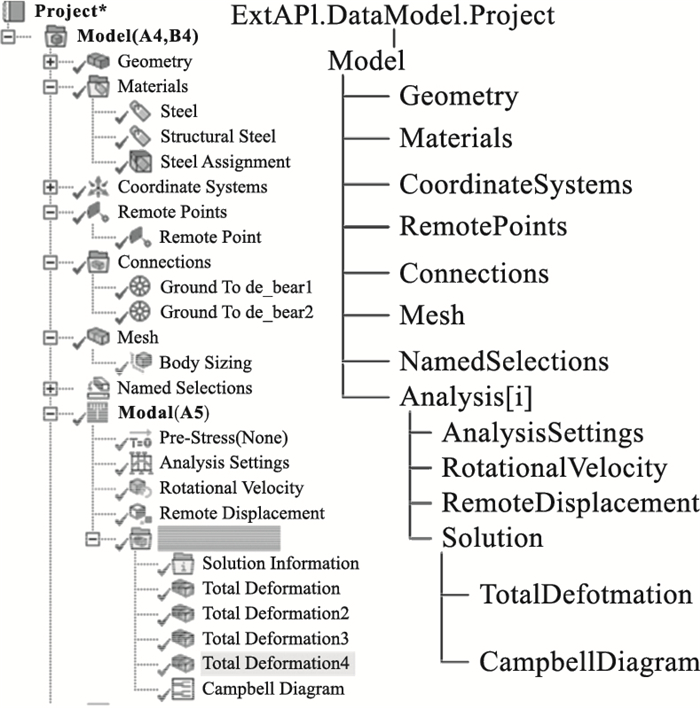

Mechanical能够使用ACT丰富的API接口访问结构树对象, 并通过对结构树对象属性的调整从而对目标对象属性进行建立、调整和删除等操作,以达到自动化的目的.图 5为模态分析模块所添加Mechanical结构树结点和API对应的结构树节点.访问结构树节点时需从根节点ExtAPI.DataModel.Project进入,所有结构树对象都可以通过节点的Children属性或者GetChildren方法,获得子对象或所有子对象列表.子对象属性的添加或修改即可通过所获得的对象进行修改.同时,若Mechanical结构树内没有所需对象,则可通过AddObjectName方法添加图 5中对应名称子对象.再通过对子对象的赋值,进行子对象属性的修改,配合相应按钮可达到自动化仿真的目的.例如该动力学仿真的支承方式为轴承支承,所添加轴承支承对象的API接口方法为ExtAPI.DataModel.Project.Model.Connections.AddBearing(),修改该轴承的属性可通过将上述方法赋值给自定义变量,通过自定义变量的ConnectionType属性可更改轴承的连接方式,MobileLocation属性可添加轴承的添加面,ReferenceRotationPlane属性可确定轴承的旋转平面,StiffnessK11.Output.DiscreteValues属性设置刚度K11的值,因此若要改变其他节点对象的属性,可以通过该对象属性名称找到相应的API进行修改.前处理设置除支承方式外,还需设置网格划分、边界条件、旋转速度、模态最大阶数、节点数、仿真控制方式等属性,均可通过以上方式进行开发.

图 5(Fig. 5)

| 图 5 API结构树与Mechanical结构树Fig.5 API and Mechanical structure tree |

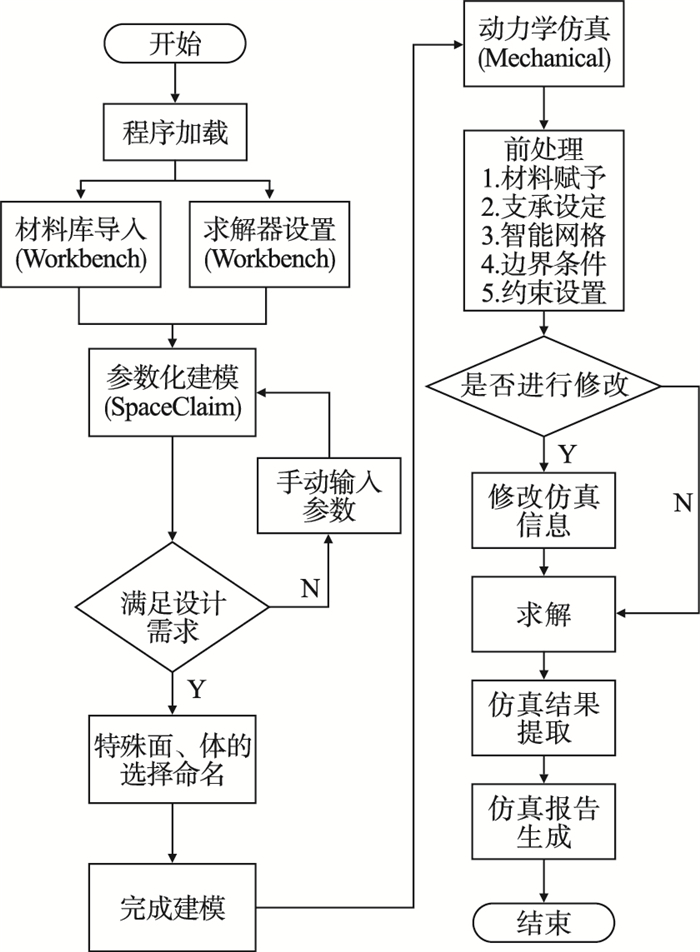

3 仿真实例程序加载后进行如图 6所示的仿真流程.实例中通过程序定义的转子材料名为Steel,密度为2 770 kg/m3,杨氏模量为7.1×1010 Pa,泊松比为0.33,求解器加载Modal.进入SpaceClaim加载ACT Wizards插件进行参数化建模,交互界面可根据设计人员的需求进行自定义参数输入,此实例模型参数为系统默认值.之后进行关键面、体的命名,此操作会直接导入到Mechanical分析界面的NamedSelections列表中,方便自动化仿真前处理过程中的关键面、体的选择.

图 6(Fig. 6)

| 图 6 动力学仿真流程Fig.6 Dynamics simulation process |

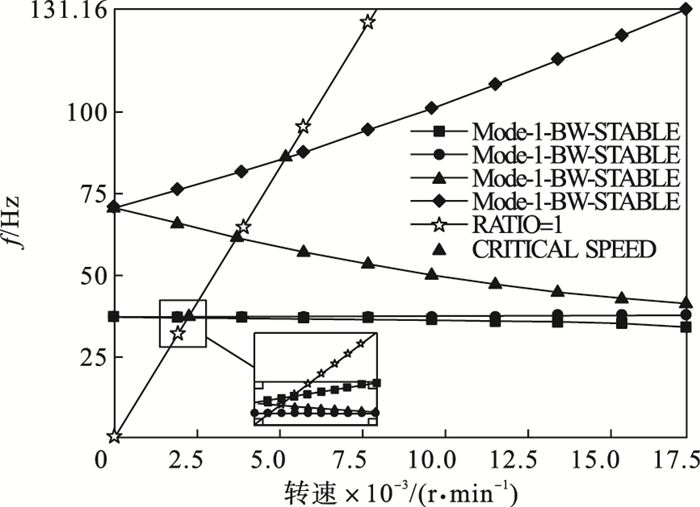

通过Mechanical界面对转子系统进行动力学分析,点击工具栏(见图 7)的“模态前处理”按钮,可自动进行流程图 6中材料赋予、支承设定、智能网格、边界条件、约束设置等前处理操作.自动添加左轴承刚度为1×106 N/m,则K11与K22的值为3.166 2×105 N/m,右轴承刚度0.8×106 N/m,K11与K22的值为2.828 4×105 N/m.由于模态分析结果与网格质量具有无关性,所以为提升仿真运行速度,转子系统模型的网格划分自动设定为四面体网格,共划分成12 908个节点和6 245个单元.所设置转子的边界条件为0~17 189 r/min,打开陀螺效应选项,并限制其相应自由度.通过仿真平台计算和结果提取,得到如图 8所示的前两阶振型的固有频率36.9,70.44 Hz,如图 9所示的第一阶与第二阶的临界转速2 218,5 142 r/min.

图 7(Fig. 7)

| 图 7 Mechanical工具栏Fig.7 Mechanical toolbar |

图 8(Fig. 8)

| 图 8 前两阶振型图Fig.8 First two modes of vibration |

图 9(Fig. 9)

| 图 9 转子系统坎贝尔图Fig.9 Campbell diagram of rotor system |

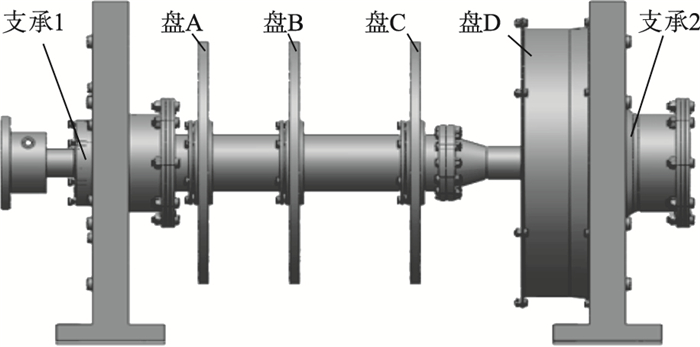

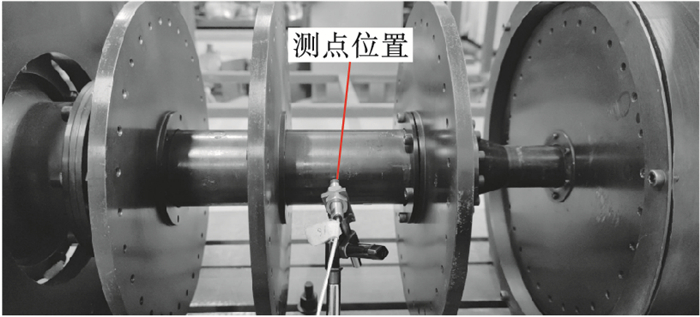

4 实验验证通过实验室已有的某型航空发动机的转子实验台测量固有频率和临界转速,并与仿真结果进行对比.转子实验台包含A,B,C,D四个刚性盘,支承由鼠笼式弹性支承和滚动轴承组成,如图 10所示.其主要参数如表 2所示.

图 10(Fig. 10)

| 图 10 转子系统实验台Fig.10 Rotor system test bench |

表 2(Table 2)

| 表 2 转子实验台主要结构参数 Table 2 Main structural parameters of rotor test bench |

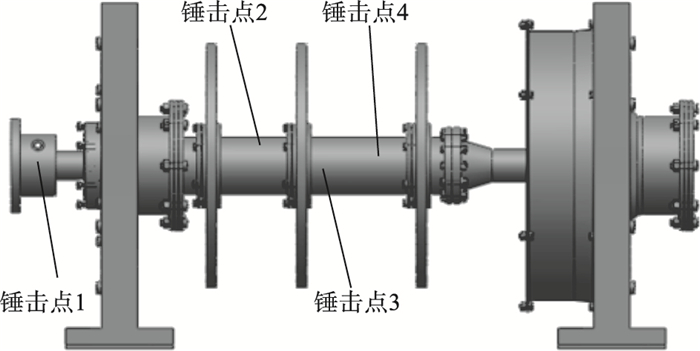

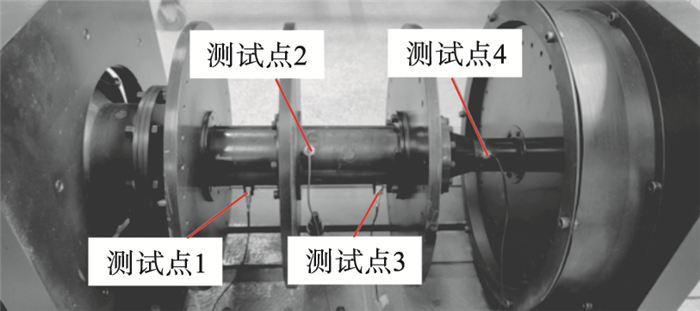

通过图 10实验台测量静态固有频率,在图 11所示的测点位置布置加速度传感器,使用力锤对图 12所示的锤击点竖直方向敲击,记录加速度传感器数据.通过图 13的测试点,多盘转子系统的振动响应采用扫频法进行测试.其扫频频率设置为1 600 Hz,多盘转子系统的扫频转速范围为100~6 000 r/min.

图 11(Fig. 11)

| 图 11 加速度传感器放置示意图Fig.11 Schematic layout of acceleration sensor |

图 12(Fig. 12)

| 图 12 锤击点位置图Fig.12 Location of the hammering point |

图 13(Fig. 13)

| 图 13 电涡流位移传感器放置示意图Fig.13 Schematic diagram of the placement of eddy current displacement sensor |

经过多次测量后取均值得到转子系统一阶固有频率为35.38 Hz,二阶固有频率为71.88 Hz,扫频实验结果为一阶临界转速2 300 r/min,二阶临界转速4 900 r/min.固有频率结果对比误差见表 3,临界转速结果误差见表 4.可以看出,第一阶和第二阶固有频率的误差分别为4.3%和2.0%,第一阶和第二阶临界转速的误差分别是3.6%和4.9%,说明了仿真平台的数值结果与实验结果具有很好的一致性,充分验证了仿真平台的有效性.

表 3(Table 3)

| 表 3 仿真平台结果与实验的固有频率对比 Table 3 Comparison of natural frequencies between simulation platform results and experimental results |

表 4(Table 4)

| 表 4 仿真平台结果与实验的临界转速对比 Table 4 Comparison of critical speed between simulation platform results and experimental results |

5 结论1) 该平台相对于传统的建模与仿真方式,避免了Workbench的界面的繁琐操作,提高了转子系统的建模和仿真效率,有利于缩短转子设计周期.

2) 开展了模态敲击实验和振动响应测试实验,所测固有频率和临界转速与仿真平台结果有较好的一致性,验证了该平台设计开发的可行性和有效性.

参考文献

| [1] | Ahn J H, Li S, Seongil O, et al. McSimA+: a manycore simulator with application-level+simulation and detailed microarchitecture modeling[C]//2013 IEEE International Symposium on Performance Analysis of Systems and Software(ISPASS). Austin: IEEE, 2013: 74-85. |

| [2] | Bortolotti D, Pinto C, Marongiu A, et al. Virtualsoc: a full-system simulation environment for massively parallel heterogeneous system-on-chip[C]//2013 IEEE International Symposium on Parallel & Distributed Processing, Workshops and PHD Forum. Cambridge: IEEE, 2013: 2182-2187. |

| [3] | Lessmann J, Heimfarth T, Janacik P. Shox: an easy to use simulation platform for wireless networks[C]//Tenth International Conference on Computer Modeling and Simulation(UKSIM 2008). Cambridge: IEEE, 2008: 410-415. |

| [4] | Magnusson P S, Christensson M, Eskilson J, et al. Simics: a full system simulation platform[J]. Computer, 2002, 35(2): 50-58. DOI:10.1109/2.982916 |

| [5] | Lin L, Jiang S. Design of universal simulation platform for avionics[C]//First International Conference on Innovative Computing, Information and Control-Volume Ⅰ(ICICIC'06). Beijing: IEEE, 2006: 126-129. |

| [6] | Jia D, Sun J, Sharma A, et al. Integrated simulation platform for conventional, connected and automated driving: a design from cyber-physical systems perspective[J]. Transportation Research Part C: Emerging Technologies, 2021, 124: 102984. DOI:10.1016/j.trc.2021.102984 |

| [7] | Cassiano D, Aniello M, Rebelo C. Parametric finite element analyses on flush end-plate joints under column removal[J]. Journal of Constructional Steel Research, 2017, 137: 77-92. DOI:10.1016/j.jcsr.2017.06.012 |

| [8] | Hosseini S M, Mashiri F, Mirza O. Parametric study of innovative bolted shear connectors using 3D finite element modelling[J]. Journal of Constructional Steel Research, 2021, 179: 106565. DOI:10.1016/j.jcsr.2021.106565 |

| [9] | Behnam H, Kuang J S, Samali B. Parametric finite element analysis of RC wide beam-column connections[J]. Computers & Structures, 2018, 205: 28-44. |

| [10] | Seo Y D, Kim H J, Youn S K. Shape optimization and its extension to topological design based on isogeometric analysis[J]. International Journal of Solids and Structures, 2010, 47(11/12): 1618-1640. |

| [11] | Navarro M, Ivorra S, Varona F B. Parametric finite element analysis of punching shear behaviour of RC slabs reinforced with bolts[J]. Computers & Structures, 2020, 228: 106147. |

| [12] | 汤健, 柴天佑, 片锦香, 等. 工业过程智能优化控制半实物仿真实验平台[J]. 东北大学学报(自然科学版), 2009, 30(11): 1530-1533. (Tang Jian, Chai Tian-you, Pian Jin-xiang, et al. A hardware-in-the-loop simulation platform for optimized intelligent control of industrial process[J]. Journal of Northeastern University(Natural Science), 2009, 30(11): 1530-1533.) |

| [13] | Elmi C A, Agnolio F, Ferraro R, et al. Development of an integrated procedure for combustor aero-thermal preliminary design[C]//Turbo Expo American Society of Mechanical Engineers 2020(Online). |

| [14] | 钟兴志. 基于ANSYS Workbench二次开发的陀螺仪动力学仿真系统开发研究与应用[D]. 北京: 北京邮电大学, 2014. (Zhong Xing-zhi. Secondary development and application for gyroscope dynamics simulation system based on ANSYS Workbench[D]. Beijing: Beijing University of Posts and Telecommunications, 2014. ) |

| [15] | 吴泓娴. 基于ANSYS Workbench的行波管动力学仿真分析及二次开发研究[D]. 广州: 华南理工大学, 2016. (Wu Hong-xian. Dynamic simulation analysis and second development research of TWTs based on ANSYS Workbench[D]. Guangzhou: South China University of Technology, 2016. ) |

| [16] | 孙立权, 赵俊明, 冯永志. 基于ANSYS二次开发技术的转子动力学程序开发[J]. 机械工程师, 2017(11): 107-109, 112. (Sun Li-quan, Zhao Jun-ming, Feng Yong-zhi. Development of rotor dynamics program based on ANSYS secondary development technology[J]. Mechanical Engineer, 2017(11): 107-109, 112.) |

| [17] | 张坤, 陆山. 基于UG、Workbench平台航空发动机多盘转子结构自动优化方法[J]. 航空动力学报, 2018, 33(5): 1158-1164. (Zhang Kun, Lu Shan. Automatic optimization method of multi-disk rotor structure of aero-engine based on UG and Workbench platform[J]. Journal of Aerospace Power, 2018, 33(5): 1158-1164.) |

| [18] | Benaouali A, Kachel S. An automated CAD/CAE integration system for the parametric design of aircraft wing structures[J]. Journal of Theoretical and Applied Mechanics, 2017, 55(2): 447-459. |

| [19] | Mao B Q, Xu L, Wu Y L, et al. The development of stiffness and strength simulation template for RCWS barrel based on ANSYS Workbench[C]//Advanced Materials Research, 2012, 479/480/481: 2109-2112. |

| [20] | Agromayor R, Anand N, Müller J D, et al. A unified geometry parametrization method for turbomachinery blades[J]. Computer-Aided Design, 2021, 133: 102987. DOI:10.1016/j.cad.2020.102987 |