, 段经伟, 魏事宇

, 段经伟, 魏事宇 东北大学 机械工程与自动化学院, 辽宁 沈阳 110819

收稿日期:2021-12-08

基金项目:国家自然科学基金资助项目(51875097)。

作者简介:方锐(1996-), 男, 吉林省吉林市人, 东北大学硕士研究生;

邹平(1963-), 男, 辽宁沈阳人, 东北大学教授, 博士生导师。

摘要:为进一步提高304不锈钢的加工效果, 将摩擦学动载荷分析与三维超声振动辅助车削相结合, 建立减摩特性理论模型.将微织构刀具融入该模型后, 减摩效果进一步提高.通过主轴转速、进给量与切削深度的切削合力实验证明了该模型的减摩效果.根据机床的相对振动建立了表面形貌的理论模型, 通过单因素实验研究了切削参数对表面粗糙度的影响, 随切削深度、主轴转速和进给量的增加, 表面粗糙度逐渐增大.

关键词:三维超声振动减摩特性表面粗糙度微织构刀具切削合力

Experimental Research on Friction Reduction Characteristics and Surface Quality of 3D Ultrasonic Vibration Assisted Turning

FANG Rui, ZOU Ping

, DUAN Jing-wei, WEI Shi-yu

, DUAN Jing-wei, WEI Shi-yu School of Mechanical Engineering & Automation, Northeastern University, Shenyang 110819, China

Corresponding author: ZOU Ping, E-mail: pzou@mail.neu.edu.cn.

Abstract: To further improve the machining effect of 304 stainless steel, a theoretical model of friction reduction characteristics was established by combining the analysis of tribological dynamic loads with 3D ultrasonic vibration assisted turning. The friction reduction effect was further improved by incorporating the micro-textured tool into the model, and was verified by the experiments on the combined cutting forces of spindle speed, feed, and cutting depth. The theoretical model of surface profile formation was established by considering the relative vibration of machine tool, and the effects of cutting parameters on surface roughness were investigated by the single-factor experiments, which showed that the surface roughness gradually increased with the increase of cutting depth, spindle speed and feed rate, the surface roughness gradually increases.

Key words: three-dimensional ultrasonic vibrationfriction reduction characteristicssurface roughnessmicro-texture toolcutting force

为了深入研究切削工艺, 国内外****对减摩特性及表面质量进行了研究.Zhang等[1]将动载荷减摩特性分析与振动辅助攻丝相结合, 减小了扭矩, 提高了攻丝效果.Wang等[2]将微凹坑织构加工在轴承表面上, 轴承摩擦减小, 承载力提高.Toshiyuki等[3]在刀具上加工出沟槽形微织构, 并对不锈钢开展磨削试验, 由于微织构具有减摩效果, 提高了刀具的使用寿命.李荣彬等[4]对端面车削形貌建模, 并通过切削实验印证了仿真模型.Liu等[5]建立了径向超声振动辅助车削的纹理表征方法, 并通过车削钛合金的实验得出: 超声振动辅助加工提高了工件表面质量.Wei等[6]利用超声振动辅助车削加工镍合金718和625的实验表明: 表面粗糙度随进给量的增加而增大, 随超声振幅的增大而减小.大量研究表明[7-10]: 对于难加工材料, 超声振动辅助切削可有效降低表面粗糙度、切削热和切削力.

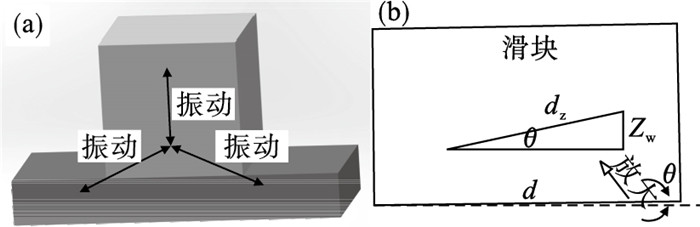

对于三维超声振动辅助车削(three-dimensional ultrasonic elliptical vibration cutting, 3D UEVC)的研究还很少, 将摩擦学动载荷减摩分析与3D UEVC相结合, 建立减摩特性理论模型, 并讨论了普通刀具三维超声振动辅助车削(normal tools three-dimensional ultrasonic elliptical vibration cutting, NT-3D UEVC)与微织构刀具三维超声振动辅助车削(micro-texture tools three-dimensional ultrasonic elliptical vibration cutting, TT-3D UEVC)的减摩特性, 对比NT-3D UEVC,TT-3D UEVC与普通刀具二维超声振动辅助车削(normal tools ultrasonic elliptical vibration cutting, NT-UEVC)的摩擦力大小, 并利用车削试验研究不同切削方式的切削合力.以机床相对振动与施加的超声振动为基础, 建立表面形貌理论模型, 并通过单因素试验研究了不同切削参数对3D UEVC表面粗糙度的影响[11].

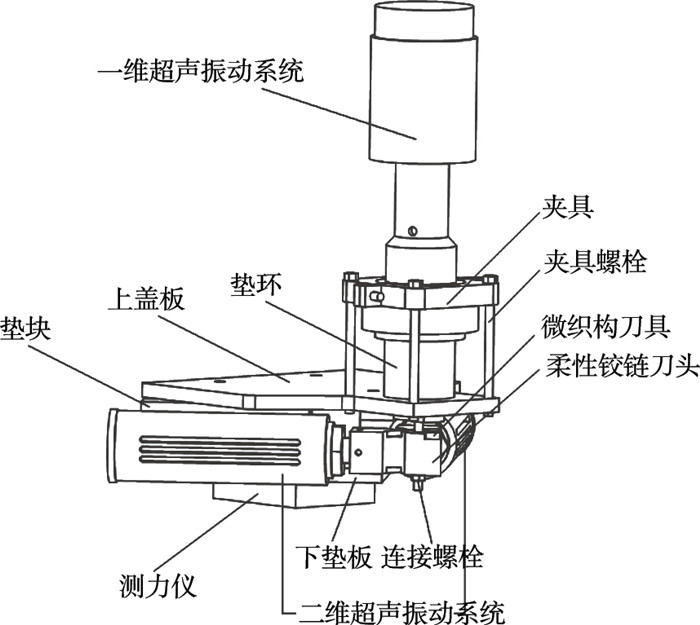

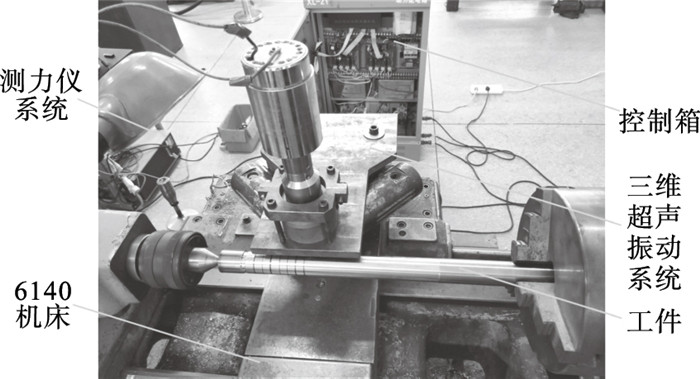

1 车削装置实验装置如图 1所示,由一维超声振动系统、二维超声振动系统、柔性铰链刀头、微织构刀具及辅助装置构成.一维超声振动系统与二维超声振动系统通过控制箱可实现一维超声振动、二维超声振动与三维超声振动的切换, 实现不同维数的振动.

图 1(Fig. 1)

| 图 1 三维超声振动系统Fig.1 Three-dimensional ultrasonic vibration system |

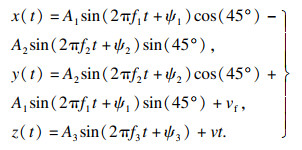

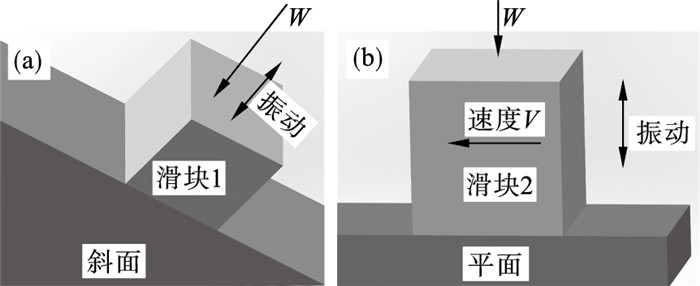

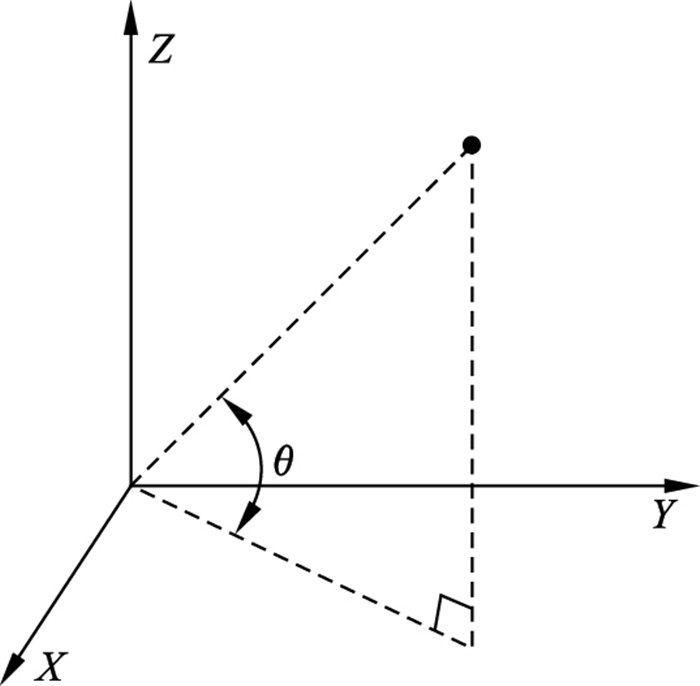

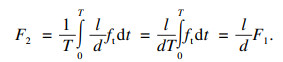

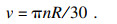

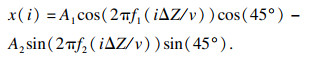

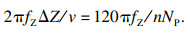

柔性铰链刀头在C1,C2,C3三个方向上接收不同振幅和频率的超声振动, 将振动传递给刀具, 进而切削工件.图 2为三维超声振动车削简图, 其中X为切削深度方向, Y为进给方向, Z为切削速度方向.在实际振动车削过程中, 需要将超声振动分解为X,Y,Z三个方向. C3与Z同向, C1与Y向相差45°, C2与X向相差45°.A1,A2,A3分别为C1,C2,C3三个方向的振幅, f1,f2,f3为频率.ψ1,ψ2,ψ3为初相位, v为切削速度, t为时间, vf为进给速度.一个切削周期中, 刀具与工件在净切削时间内的相对位移为

| (1) |

| 图 2 三维超声振动切削图Fig.2 Three-dimensional ultrasonic vibration cutting diagram |

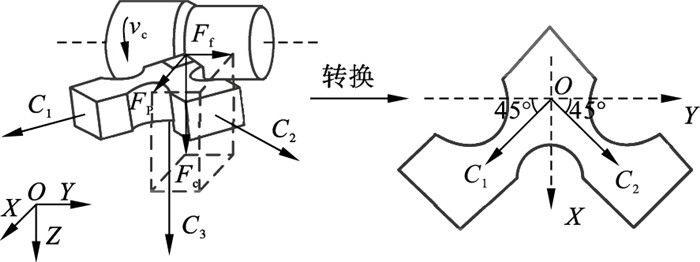

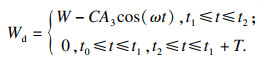

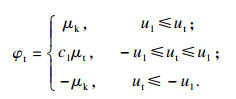

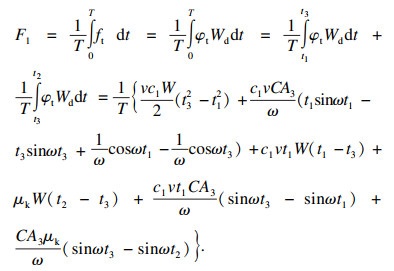

2 三维超声振动辅助车削的减摩特性摩擦学动载荷可以减小摩擦力的角度, 把动载荷分析与三维超声振动辅助车削相结合,如图 3a所示;滑块1作用于斜面上, 在静载荷W下, 滑块1保持在斜面上静止, 现将滑块1施加周期性振动, 滑块1将沿斜面向下运动, 由此说明超声振动可以减小摩擦.基于振动减摩基础, 建立了简单的摩擦副模型, 并将车刀简化为滑块模型, 将工件简化为平面模型, 并将工件的旋转运动转化为车刀的直线运动, 如图 3b所示.滑块2位于平面上, 作匀速运动.在竖直方向超声振动的作用下, 滑块周期性与平面接触和分离, 静载荷W将变为动载荷Wd, 减小了滑块2与平面间的平均正压力,减小了摩擦力.

图 3(Fig. 3)

| 图 3 减摩特性示意图Fig.3 Schematic diagram of friction reduction characteristics (a)—斜面滑块模型;(b)—平面滑块模型. |

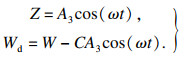

对施加在竖直方向的超声振动, 动载荷Wd为

| (2) |

| (3) |

| (4) |

| 图 4 动态波动载荷Fig.4 Dynamic fluctuating load |

摩擦力ft为

| (5) |

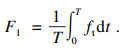

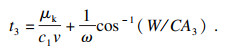

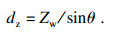

一个周期内的平均摩擦力F1为

| (6) |

| (7) |

|

| (8) |

|

| (9) |

图 5(Fig. 5)

| 图 5 三维超声振动减摩特性Fig.5 Three-dimensional ultrasonic vibration anti-friction characteristics (a)—滑块三维超声振动模型;(b)—滑块微观变动角度. |

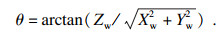

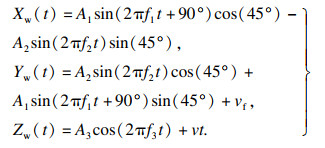

将刀具的运动简化为空间中一点, 如图 6所示, 该点位置由3个方向超声振动形成, θ为

| (10) |

| 图 6 空间点示意图Fig.6 Schematic diagram of space points |

式中:Xw, Yw和Zw分别表示超声振动在X, Y, Z方向的位移,见式(11).

| (11) |

| (12) |

| (13) |

| (14) |

| (15) |

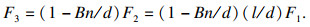

| 图 7 微织构刀具的沟槽尺寸Fig.7 Groove dimensions of microtexture tools |

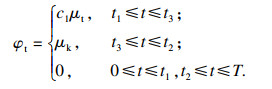

当应用微织构刀具后, 三维超声振动辅助车削的平均摩擦力F3为

| (16) |

对施加在C1与C2方向(即水平方向)的二维超声振动辅助车削(UEVC), 振动使滑块作平面运动, 设UEVC的平均摩擦力为F4.为了建立F2和F4的关系, 设S2为3D UEVC中滑块与平面减小的面积占总面积S的比值为S2/S, 则F4与F2的关系式为

| (17) |

摩擦力关系为F3 < F2 < F4.在车削过程中, 刀具的摩擦力减小会导致切削力减小, 所以, 微织构刀具三维超声振动辅助车削的切削力 < 三维超声振动辅助车削的切削力 < 二维超声振动辅助车削的切削力.从动载荷减摩角度探究了三维超声振动辅助车削的减摩特性, 后续将以水平方向二维超声振动辅助车削为对照, 以切削过程中的切削合力为参考指标, 进一步验证三维超声振动辅助车削的减摩效果.

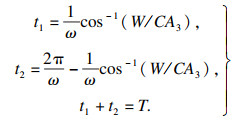

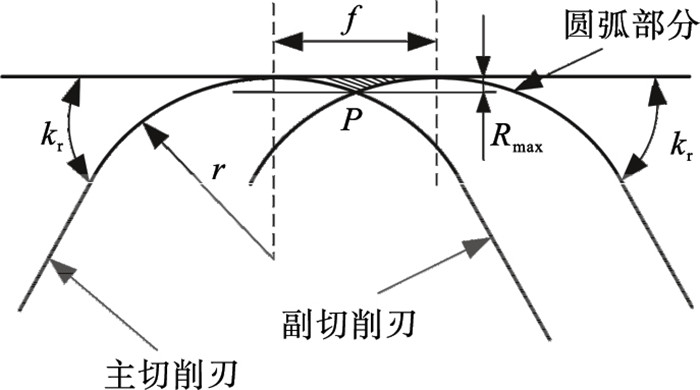

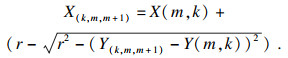

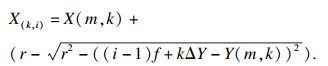

3 三维表面形貌的理论模型三维表面形貌的形成与刀具的形状、刀尖圆角半径、主偏角、副偏角、主切削刃、副切削刃、切削参数、刀具和工件间的相对振动有关.本实验采用的刀具为菱形车刀, 主偏角与副偏角相等为kr, 刀尖圆角半径r为0.4 mm, 进给量f≤2rsinkr, 如图 8所示.表面形貌由2个刀具位置的圆弧部分组成, 其中残余面积的高度Rmax为

| (18) |

| 图 8 车削表面残余高度Fig.8 Residual height of turning surface |

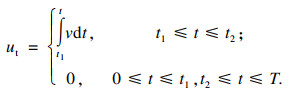

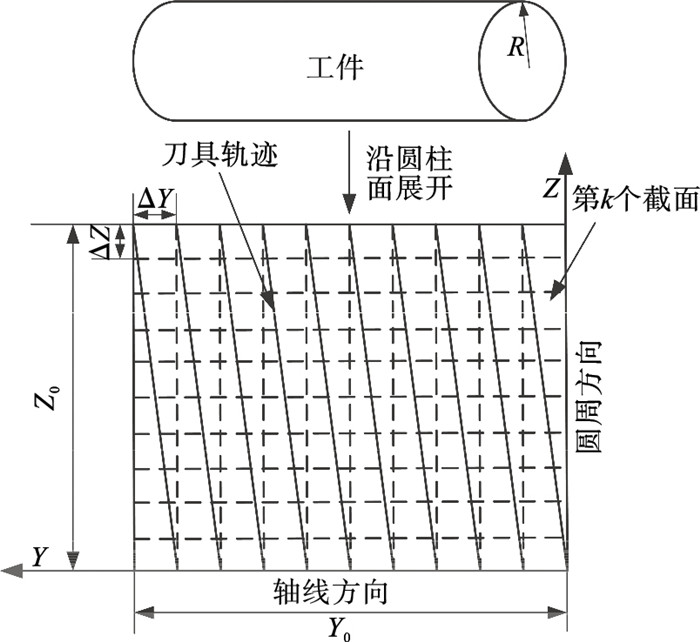

在外圆车削过程中, 三维超声振动施加在切深、进给和切削速度方向时,刀具与工件会产生相对振动, 影响已加工表面的形成.对于粗糙度来说, 切削深度方向的振动影响最大, 所以主要考虑该方向振动的影响.由于车削过程中刀具在工件上作螺旋运动, 将工件沿圆柱面展开, 如图 9所示.建立以轴线方向Y, 圆周方向Z的平面图, 将外圆车削的形貌转化为平面形貌.施加在切削深度方向的超声振动x(t)为

| (19) |

| 图 9 工件轮廓展开面Fig.9 Workpiece contour development surface |

刀具与工件间的相对振动可简化为稳定的简谐振动[4]:

| (20) |

由图 9可知:

| (21) |

| (22) |

将时间域的振动方程转化为空间点域, 切削深度方向的超声振动为

| (23) |

| (24) |

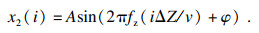

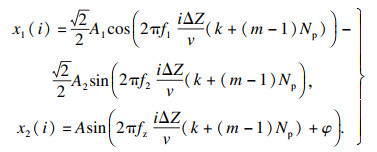

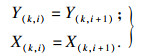

第m-1个和第m个刀具轮廓的切削边, 从第k个截面的第1个刀具轮廓开始算起, 可得到刀具的振动方程:

| (25) |

| (26) |

| (27) |

| (28) |

| (29) |

| (30) |

工件表面形貌是由低于每个刀具轮廓交点P的圆弧部分构成, 工件在第k个截面的表面轮廓可通过裁剪掉高于交点的P曲面而成.

4 实验研究4.1 实验材料与刀具实验由三维超声振动系统、CA6140机床和辅助固定装置构成.三维超声振动系统可调节输出振幅和频率的大小.加工材料为304不锈钢, 直径为35 mm.用Kistler 9257B型石英压电式三向测力仪测量切削过程中的切削力, 车削实验平台如图 10所示.

图 10(Fig. 10)

| 图 10 实验平台Fig.10 Experiment platform |

刀具为YG6-CNMA120404(94%WC-6%Co)[11], 刀尖圆角半径为0.4 mm, 前角为0°, 后角为7°,性能参数如表 1所示.

表 1(Table 1)

| 表 1 YG 6刀具性能参数 Table 1 YG 6 tool performance parameters |

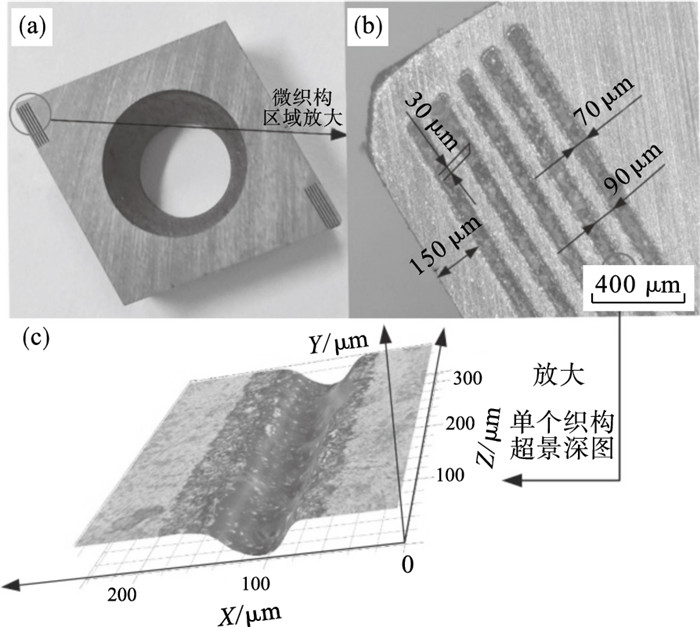

利用激光将刀具的前刀面加工出沟槽形微织构, 微织构的深度、间距、宽度、边距分别为30, 90, 70, 150 μm.通过超景深三维显示系统对微织构刀具沟槽部位进行光学成像, 加工后的刀具如图 11所示.

图 11(Fig. 11)

| 图 11 微织构刀具Fig.11 Micro-textured tool (a)—微织构刀具全貌图; (b)—微织构区域局部放大图; (c)—单个微织构超景深图. |

4.2 减摩特性的实验研究在切削过程中, 刀具与切屑的摩擦力增加导致切削力增大.将切削合力作为评价指标, 从主轴转速、进给量、切削深度方面验证3D UEVC的减摩特性, 并得出切削合力的变化规律.

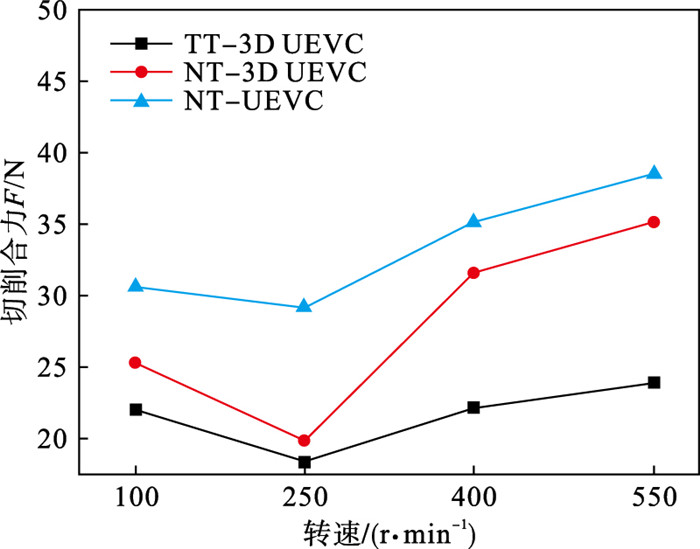

当切削深度为0.15 mm,进给量为0.12 mm/r时,C1, C2, C3三个方向振幅分别为6, 8, 10 μm; 主轴转速变化范围为100~560 r/min时, 主轴转速对切削合力的影响如图 12所示.NT-3D UEVC的切削合力小于NT-UEVC, 在切削速度为100, 250, 400, 560 r/min时, 切削合力分别降低17.29%, 31.87%, 10.05%, 8.70%.这是由于3D UEVC的断续切削特性使刀具前刀面与切屑分离, 主后刀面与过渡表面分离, 副后刀面与已加工表面分离, 切削合力降低.

图 12(Fig. 12)

| 图 12 转速对切削合力的影响Fig.12 Influence of rotational speed on cutting force |

TT-3D UEVC的切削合力小于NT-3D UEVC, 在切削速度为100, 250, 400, 560 r/min时, 切削合力分别降低13.04%, 7.45%, 29.93%, 32.11%.切削速度越大, 微织构的作用越明显, 切削合力降低程度越大.

随主轴转速的增加, 切削合力呈先减小后增大的趋势, TT-3D UEVC的变化幅度更小.当主轴转速为250 r/min时, 切削合力显著降低.这是由于转速增加时, 在一个振动周期内, 刀具与工件的接触时间变长, 导致切削合力增大.刀具在往复运动过程中, 存在摩擦力反转现象, 导致实际切削速度小于名义切削速度, 切削合力减小.

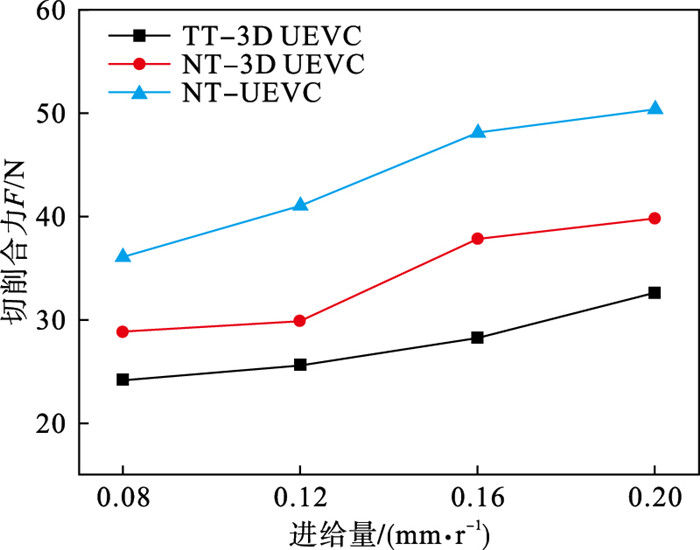

当主轴转速为250 r/min,切削深度为0.15 mm时,C1, C2, C3三个方向的振幅分别为8, 10, 12 μm;进给量变化范围为0.08~0.2 mm/r时, 进给量对切削合力的影响如图 13所示.NT-3D UEVC的切削合力小于NT-UEVC, 在进给量为0.08, 0.12, 0.16, 0.20 mm/r时, 切削合力分别降低20.12%, 27.22%, 21.38%, 20.90%.在不同的进给量下, 切削合力下降幅度不大.

图 13(Fig. 13)

| 图 13 进给量对切削力的影响Fig.13 The influence of feed on cutting force |

TT-3D UEVC的切削合力小于NT-3D UEVC, 在进给量为0.08, 0.12, 0.16, 0.2 mm/r时, 切削合力分别降低16.20%, 14.26%, 25.32%, 18.03%.随进给量的增加, 切削合力呈逐渐增大的趋势.这是由于单位时间内切削层的面积不断增大, 刀具前刀面与切屑之间的摩擦力变大.工件与刀具相互作用, 抵抗材料发生弹、塑性变形的作用力增大, 导致切削合力增大. 相对于普通刀具, 微织构刀具的刀屑实际接触面积减小, 从而减小了切削合力.

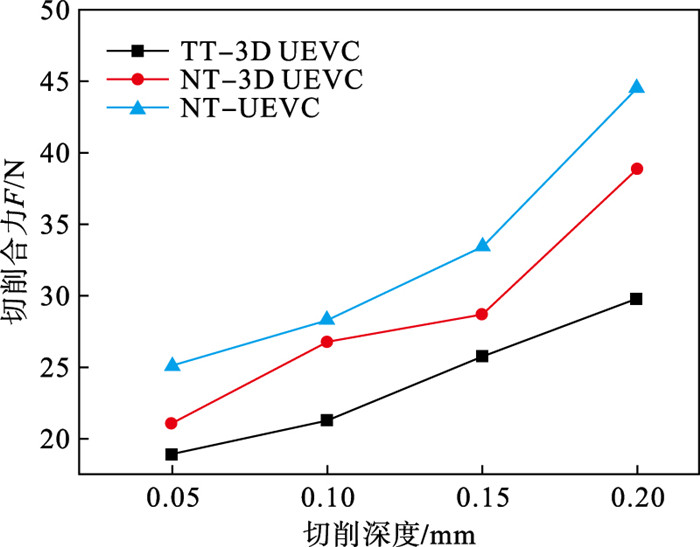

当主轴转速为400 r/min,进给量为0.12 mm/r时,C1, C2, C3三个方向振幅分别为10, 12, 14 μm;切削深度变化范围为0.05~0.2 mm时, 切削深度对切削合力的影响如图 14所示. NT-3D UEVC的切削合力小于NT-UEVC, 在切削深度为0.05, 0.1, 0.15, 0.2 mm时, 切削合力分别降低15.90%, 5.30%, 14.13%, 12.72%.

图 14(Fig. 14)

| 图 14 切削深度对切削合力的影响Fig.14 Influence of cutting depth on cutting force |

TT-3D UEVC的切削合力小于NT-3D UEVC, 在切削深度为0.05, 0.1, 0.15, 0.2 mm时, 切削合力分别降低10.28%, 20.54%, 10.21%, 23.37%.微织构刀具在不同的切削深度下, 切削合力均小于普通刀具.

随切削深度的增加, 切削合力呈逐渐增大趋势.当切削深度增加时, 刀具的前、后刀面与工件的摩擦增大, 材料抵抗变形的抗力增加, 切削合力增大.

在相同加工条件下, 切削力从小到大分别为TT-3D UEVC < NT-3D UEVC < NT-UEVC, 这与减摩特性所得出的摩擦力关系(F3 < F2 < F4)互相印证.

4.3 表面质量的实验研究为进一步研究3D UEVC的表面质量, 利用单因素实验分别研究主轴转速(100~560 r/min)、切削深度(0.05~0.2 mm)和进给量(0.08~0.2 mm/r)对表面粗糙度的影响.用普通刀具YG 6-CNMA120404切削304不锈钢.

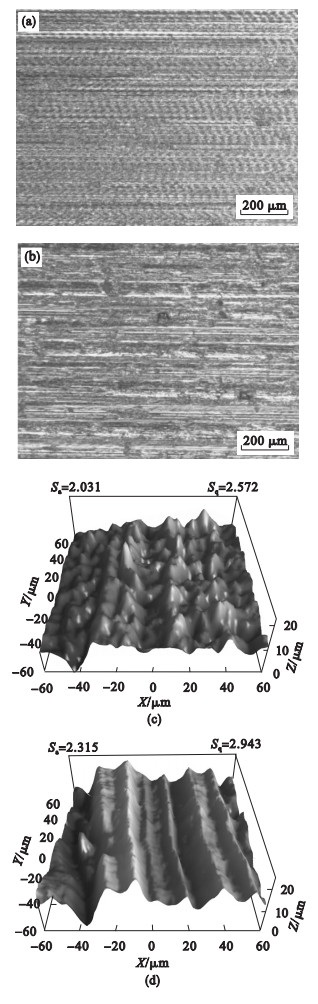

当C1, C2, C3三个方向的振幅分别为8, 10, 12 μm,主轴转速为250 r/min时,利用超景深三维显示系统和MICROMEASURE2型三维表面轮廓仪对工件进行测量, 如图 15所示.普通车削的已加工表面具有明显的走刀痕迹,并且在相邻走刀之间形成宽度与深度不等的沟槽.刀具在表面留下划痕和缺陷,切痕十分明显, 并且大小不均,具有显著的“犁沟”现象.而3D UEVC表面呈均匀规律性的纹路,条纹相对细腻、匀称,表面具有规律的波峰和波谷,排列整齐.这是由于3D UEVC的断续切削特性使刀具的前刀面与切屑分离, 主后刀面与过渡表面分离, 副后刀面与已加工表面分离, 大大减小了刀具对工件的划伤现象, 表面粗糙度得到提高.

图 15(Fig. 15)

| 图 15 不同车削方式的工件形貌Fig.15 Topography of the workpiece with different turning methods (a)—三维超声振动微观图; (b)—普通车削微观图; (c)—三维超声振动三维形貌图; (d)—普通车削三维形貌图. |

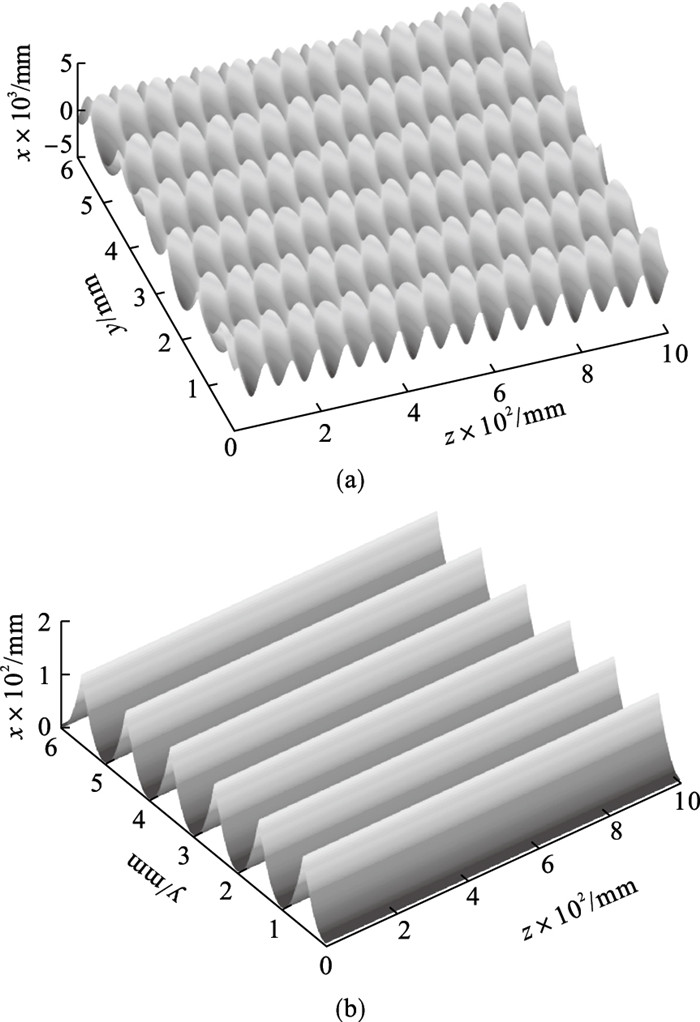

在相同参数下, MATLAB仿真工件三维形貌如图 16所示.仿真与实际车削具有较好的拟合性.3DUEVC的仿真形貌与实际切削表面均存在规则的波峰与波谷, 普通车削的仿真形貌具有明显的沟槽.相对于实际切削表面, 仿真表面更加细腻规则, 这是因为实际切削过程存在机床的不规则振动.

图 16(Fig. 16)

| 图 16 车削仿真形貌图Fig.16 Turning simulation topography (a)—3D UEVC; (b)—普通车削. |

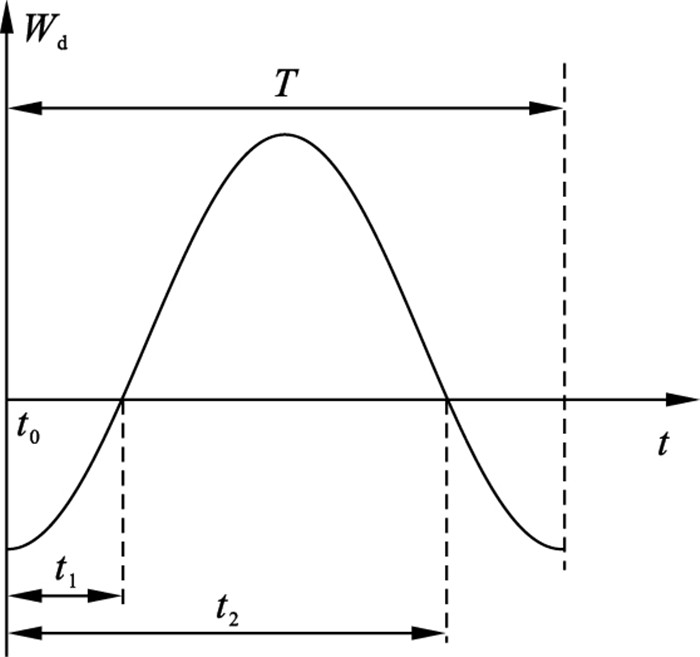

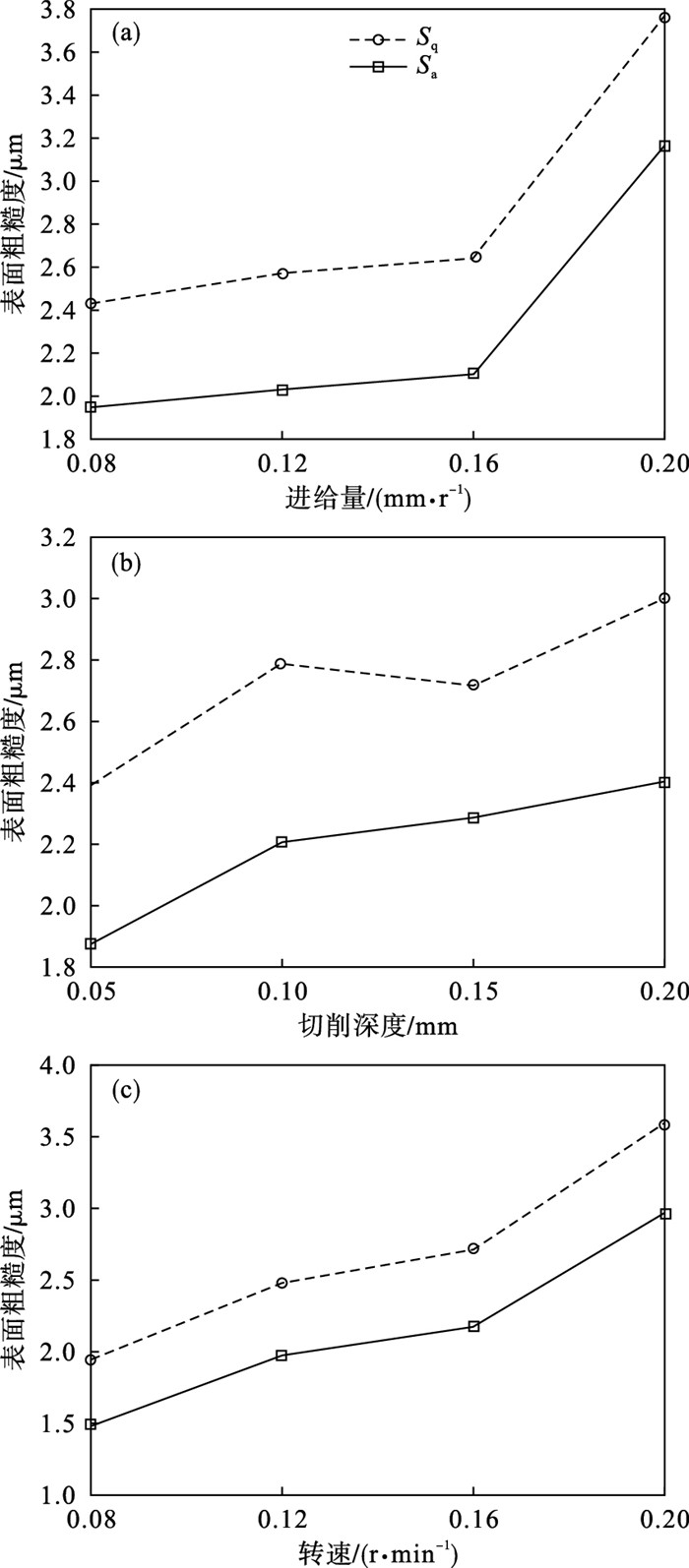

分别利用三维高度算术平均值Sa与三维高度均方根高度值Sq表征工件的表面粗糙度, 如图 17所示. 在C1, C2, C3三个方向振幅分别为8, 10, 12 μm,主轴转速为250 r/min,切削深度为0.15 mm时, 表面粗糙度随进给量的增加而增大.这是因为较低的进给量意味着转动周期内刀具沿进给方向的位移更小, 减少了残余高度.大进给量下, 刀具前刀面与切屑的接触面积增大, 刀具负荷增大, 刀具与工件的摩擦挤压加剧, 导致粗糙度增大.在进给量大于0.16 mm/r时, 进给量对表面粗糙度的影响最大.

图 17(Fig. 17)

| 图 17 切削参数对表面粗糙度的影响Fig.17 Influence of cutting parameters on surface roughness (a)—进给量; (b)—切削深度; (c)—转速. |

在C1, C2, C3三个方向振幅分别为10, 12, 14 μm,主轴转速为400 r/min,进给量为0.12 mm/r时, 表面粗糙度随切削深度的增加不断增大.这是因为切削深度增加会使刀尖部位的瞬时负载增大, 刀具前刀面摩擦系数增大, 使实际切削的刀尖圆角半径变小, 加工残余高度变大, 表面粗糙度增大.

在C1, C2, C3三个方向振幅分别为6, 8, 10 μm,切削深度为0.1 mm,进给量为0.16 mm/r时, 表面粗糙度随主轴转速的增加而增大.这是因为在低转速时,超声振动辅助车削在一定程度上可以抑制摩擦撕裂、表面塑性变形及积屑瘤的影响,使切削过程变得平稳,从而获得更小的表面粗糙度.转速增大意味着在相同时间内刀具在工件上的实际切削距离变大,刀具在作进给运动的同时,超声振动效应导致刀具周期性接触与分离,在形成规则的波峰与波谷时,刀具在工件表面形成相邻两次波峰与波谷之间的距离增大,同时也加大了刀具对已加工表面的划伤现象,降低了超声振动辅助车削加工效果,表面粗糙度增大.

5 结论1) 建立了三维超声振动辅助车削的减摩特性模型, 摩擦力的关系为F3 < F2 < F4, 通过主轴转速、进给量和切削深度的切削合力验证了该结论.

2) 切削合力随主轴转速的增加呈先减小后增大的趋势, 随进给量与切削深度的增加而增大.

3) 建立了三维超声振动辅助车削的表面形貌模型, 仿真表面形貌与实验互相印证, 三维超声振动辅助车削的表面质量优于普通车削.

4) 通过单因素实验研究了主轴转速、切削深度和进给量对表面粗糙度的影响, 随切削深度、主轴转速和进给量的增加, 表面粗糙度Sa与Sq呈增大趋势.

参考文献

| [1] | Zhang B, Yang F, Wang J X. Fundamental aspects in vibration-assisted tapping[J]. Journal of Materials Processing Technology, 2003, 132(1/2/3): 345-352. |

| [2] | Wang X L, Kato K, Adachi K. Loads carrying capacity map for the surface texture design of SiC thrust bearing sliding in water[J]. Tribology International, 2003, 36(3): 189-197. DOI:10.1016/S0301-679X(02)00145-7 |

| [3] | Toshiyuki E, Tatsuya S, Satoshi Y. Highly wear-resistant cutting tools with textured surfaces in steel cutting[J]. CIRP Annals-Manufacturing Technology, 2012, 61(1): 571-574. DOI:10.1016/j.cirp.2012.03.123 |

| [4] | 李荣彬, 张志辉, 李建广. 超精密加工的三维表面形貌预测[J]. 中国机械工程, 2000(8): 11-14. (Li Rong-bin, Zhang Zhi-hui, Li Jian-guang. Prediction of 3D surface topography in ultra-precision machining[J]. China Mechanical Engineering, 2000(8): 11-14.) |

| [5] | Liu X F, Wu D B, Zhang J H, et al. Analysis of surface texturing in radial ultrasonic vibration-assisted turning[J]. Journal of Materials Processing Technology, 2019, 267: 186-195. DOI:10.1016/j.jmatprotec.2018.12.021 |

| [6] | Wei B, Anuj B, Anish R, et al. Improvements of machinability of aerospace-grade Inconel alloys with ultrasonically vibration assisted hybrid machining[J]. International Journal of Advanced Manufacturing Technology, 2019, 101(5): 1143-1156. |

| [7] | Xu W, Zhang L. Ultrasonic vibration-assisted machining: principle, design and application[J]. Advances in Manufacturing, 2015, 3: 173-192. DOI:10.1007/s40436-015-0115-4 |

| [8] | Zhang X, Lu Z, Peng Z, et al. Development of a tool-workpiece thermocouple system for comparative study of the cutting temperature when high-speed ultrasonic vibration cutting Ti-6Al-4V alloys with and without cutting fluid[J]. International Journal of Advanced Manufacturing Technology, 2018, 96(1/2/3/4): 237-246. |

| [9] | Ma K, Zhu X, Cui X. Experimental investigation on surface quality in ultrasonic-assisted honing of 304 stainless steel[J]. Precision Engineering, 2020, 63: 148-158. DOI:10.1016/j.precisioneng.2020.02.006 |

| [10] | Xu Y S, Wan Z, Zou P, et al. Experimental study on cutting force in ultrasonic vibration-assisted turning of 304 austenitic stainless steel[J]. Proceedings of the Institution of Mechanical Engineers. Part B: Journal of Engineering Manufacture, 2021, 235(3): 494-513. DOI:10.1177/0954405420957127 |

| [11] | Jian B C, Si Q P, Xi B W, et al. Effect of grain growth inhibitor on the wear of ultrafine cemented carbide cutting inserts[J]. Applied Mechanics and Materials, 2013, 27: 423-426. |