, 刘宗阳, 常伟达, 张晓宇

, 刘宗阳, 常伟达, 张晓宇 东北大学 资源与土木工程学院, 辽宁 沈阳 110819

收稿日期:2021-12-14

基金项目:国家自然科学基金资助项目(52274180);中央高校基本科研业务费专项资金资助项目(N180701011)。

作者简介:李刚(1969-),男,河南信阳人,东北大学教授,博士生导师。

摘要:为明确碳素材料的粉尘爆炸危险性,依据3种标准研究了6种碳素材料的可爆性.根据VDI 2263-1—1990低碳土状石墨、色素炭黑和导电炭黑为可爆粉尘,低碳鳞片石墨、高碳鳞片石墨、高碳土状石墨为不可爆粉尘.根据ASTM E 1226和GB/T 16425—2018,6种试样均为可爆粉尘.进一步测试了各样品的着火敏感特性:依据现有测试标准,6种粉样的粉尘云均未着火,但导电炭黑和色素炭黑的粉尘层在450 ℃时发生了着火;利用TG-DSC方法发现高碳鳞片石墨、高碳土状石墨和导电炭黑在空气氛围中发生了氧化放热反应,起始温度分别为770,680,500 ℃.石墨和炭黑的可爆性取决于点火能量,超过10 kJ时均会爆炸;石墨和炭黑粉尘的着火敏感性很低,仍具有一定的着火危险性.

关键词:碳素材料粉尘爆炸危险性可爆性敏感度特性点火能量

Experimental Study on Ignition and Explosion of Carbon Material Dust

LI Gang

, LIU Zong-yang, CHANG Wei-da, ZHANG Xiao-yu

, LIU Zong-yang, CHANG Wei-da, ZHANG Xiao-yu School of Resources & Civil Engineering, Northeastern University, Shenyang 110819, China

Corresponding author: LI Gang, E-mail: ligang@mail.neu.edu.cn.

Abstract: In order to clarify the dust explosion hazard of carbon materials, the explosiveness of 6 kinds of carbon dust materials was studied according to 3 standards. According to VDI 2263-1—1990, the low-carbon earthy graphite, the pigment carbon black and the conductive carbon black are explosive dust, low-carbon flake graphite, high-carbon flake graphite, and high-carbon earthy graphite are non-explosive dust. According to ASTM E 1226 and GB/T 16425—2018, all the 6 kinds of samples are explosive. The sensitivity characteristics of various samples were tested according to the existing test standards, the 6 types of powder dust clouds was not fired, but the dust layer of conducting charcoal black and pigment charcoal black fired at 450 ℃. By using the TG-DSC method, it is found that high-carbon flake graphite, high-carbon earthy graphite and conductive carbon black experienced an oxidative exothermic reaction in the air atmosphere, with a starting temperature of 770, 680, 500 ℃ respectively. The explosiveness of graphite and carbon black depend on the ignition energy, and explosion will occur if it exceeds 10 kJ. Although the fire sensitivity of graphite and carbon black dust is very low, there still exists fire risk.

Key words: carbon materialdust explosion hazardexplosibilitysensitivity characteristicsignition energy

碳素材料作为现代工业的结构和功能材料,广泛应用于冶金、化工、原子能、新能源及其他高端技术领域[1-3].工业上常见的典型碳素材料包括石墨和炭黑,石墨为原子晶体,碳原子之间以键能极高的共价单键相连形成稳定正6边形网状结构[4].炭黑又称准石墨晶体,粒子具有微晶结构,碳原子的排列方式类似于石墨,石墨和炭黑具有良好的耐高温性和化学稳定性.虽然它们具有良好的稳定性,但这些碳素粉尘的化学本质是碳,特别是在粉尘状态下,仍具有一定的燃烧爆炸危险性.2009年8月,石家庄碳素有限责任公司一间石墨生产厂房发生石墨生产炉爆炸事故,造成厂房严重坍塌[5].2012年9月美国墨水化工公司发生粉尘爆炸和闪火事故,造成7名工人被烧伤[6],由此可见,碳素材料粉尘的燃烧爆炸危险性不容忽视.现实工作中人们对于石墨和炭黑等难燃材料粉尘是否属于可燃爆粉尘存在很多疑义,如文献[7-9]认为天然鳞片石墨和可膨胀石墨都能够有效增强阻燃涂料的阻燃性,Denkevits等[10-12]通过将细石墨粉喷入到氢气-空气的混合气体中并引燃,发现氢气爆炸能够引发环境内的细石墨粉参与爆炸.在国家发布的针对可燃爆粉尘的分类规范中对于碳素材料粉尘的划分存在争议,如在《工贸行业重点可燃性粉尘目录(2015版)》中未提及石墨和炭黑等碳素材料粉尘的可燃性,但在GB 50058—2014《爆炸危险环境电力装置设计规范》中又将炭黑划归为IIIC级可燃性导电粉尘.国内外对于碳素材料粉尘可爆性和爆炸敏感性的研究相对较少,针对碳素材料粉尘的可爆性和爆炸敏感性进行定量分析研究具有现实意义.

本文采用常见的低碳鳞片石墨、高碳鳞片石墨、低碳土状石墨、高碳土状石墨、色素炭黑和导电炭黑6种碳素材料粉尘,依据中国、德国和美国3种粉尘可爆性测试标准进行可爆性测试和着火敏感性测试.为正确认识石墨和炭黑等碳素材料粉尘爆炸的危险性,也为工业生产中涉及石墨、炭黑等碳素材料粉尘的行业部门在预防粉尘爆炸事故方面提供参考.

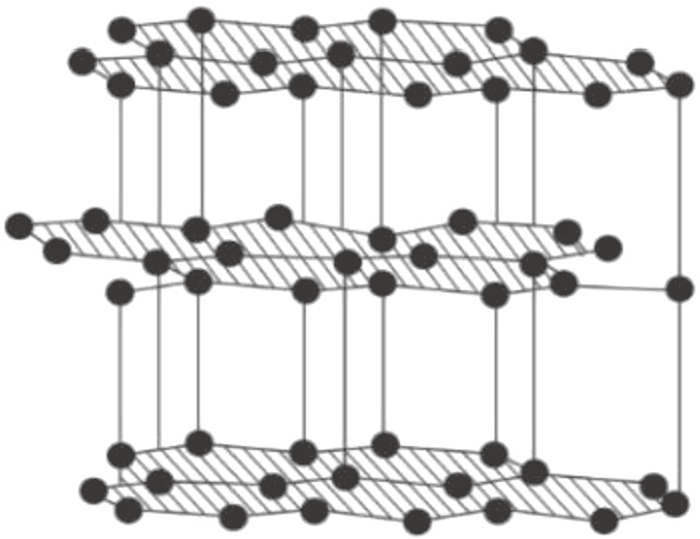

1 试样准备及工业分析测试样品为2种炭黑粉和4种石墨粉,其中石墨粉按照固定碳含量及结晶形态分为高碳鳞片石墨、高碳土状石墨、低碳鳞片石墨和低碳土状石墨.鳞片石墨主要为鳞片状、薄叶片状晶质石墨,具有层状原子结构及明显的定向排列,如图 1所示.土状石墨又称非晶质石墨或隐品质石墨,晶体直径极细,只有在电子显微镜下才能见到晶形.炭黑属于无定形碳,没有固定的结晶形态,碳晶层互相穿插形成链枝状,表面存在许多微孔.2种炭黑粉按照实际工业用途分为色素炭黑和导电炭黑.6种碳素材料粉尘均于不同企业的生产现场处采集而来.

图 1(Fig. 1)

| 图 1 石墨的原子排列结构Fig.1 Graphite′s atomic arrangement structure |

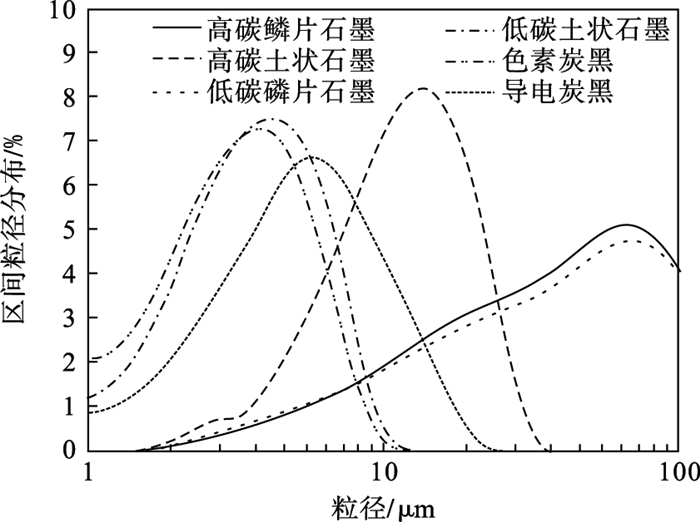

利用激光粒度分析仪、高温电阻炉、鼓风干燥箱和X射线荧光光谱分析仪对6种碳素材料粉尘的粒径分布情况、灰分、水分和碳含量进行测定.6种碳素材料粉尘的粒径分布如图 2所示,样品的工业分析结果见表 1.

图 2(Fig. 2)

| 图 2 碳素材料粉尘的粒径分布Fig.2 Particle size distribution of carbon material dust |

表 1(Table 1)

| 表 1 石墨粉与炭黑粉的工业分析数据 Table 1 Industrial analysis data of graphite powder and carbon black powder |

2 粉尘可爆性确定2.1 测试标准及判据粉尘的可爆性是生产企业是否采取粉尘爆炸防护措施的重要依据.国际上现行的关于粉尘可爆性测试标准主要为美国标准ASTM E 1226[13]和德国标准VDI 2263-1—1990[14].目前还没有关于粉尘可爆性判定的正式标准,对进行粉尘可爆性测试时通常参考GB/T 16425—2018[15]中对粉尘发生爆炸的判据作为国标依据.上述3个标准体系中对粉尘发生爆炸的判定有所区别,主要为测试时使用的点火具能量和爆炸判据不同,将结合上述3种标准进行碳素材料粉尘的可爆性研究.国标GB/T 16425—2018中粉尘爆炸测试在20 L球形爆炸装置中进行,使用能量10 kJ的点火具作为点火源,其粉尘发生爆炸的判据为:当粉尘云引爆后产生的超压值ΔP大于或等于0.15 MPa.

德国标准VDI 2263-1—1990中关于粉尘可爆性的判定分两步进行:首先在哈特曼管中用能量为10 J的静电火花作为点火源进行筛选,如形成火焰传播,则认为发生粉尘爆炸;如未发生火焰传播,则利用20 L球形爆炸装置进行第二步测试,此步骤测试时使用的点火具能量为2 kJ,当粉尘云引爆后产生的压力大于或等于0.05 MPa时,认为发生了粉尘爆炸.

在美国标准ASTM E 1226中对粉尘可爆性的测试同样在20 L球形爆炸装置中进行,实验时使用2个能量为5 kJ的点火具作为点火源,点火源总能量要求与GB/T 16425—2018的要求一致,粉尘发生爆炸的判据为:当爆炸发生后产生的压力比值Pr≥2.0.压力比的计算式为

| (1) |

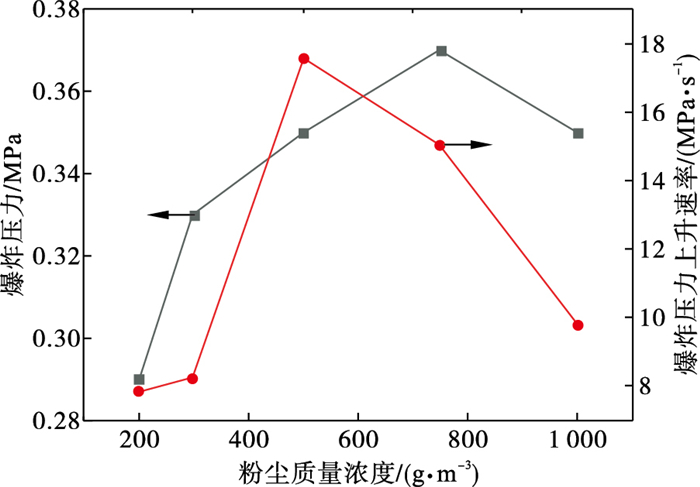

2.2 粉尘可爆性测试浓度的确定依照ASTM E 1226,选用质量浓度为1 000 g/m3进行粉尘可爆性判定测试,由于实验中石墨和炭黑粉尘的粒径较小,相同质量情况下具有更大的比表面积,当测试质量浓度为1 000 g/m3时容易出现贫氧燃烧现象.在200,300,500,750,1 000 g/m3时,对高碳土状石墨粉的爆炸压力和爆炸压力上升速率进行测试,结果如图 3所示.当质量浓度为750 g/m3时,高碳土状石墨粉尘的爆炸压力达到最大值0.37 MPa,对应爆炸压力上升速率为15.03 MPa/s.由于高碳土状石墨具有粒径小和纯度高等特点,在碳素材料粉尘中具有一定代表性,本文采用750 g/m3作为粉尘可爆性判定测试浓度.

图 3(Fig. 3)

| 图 3 粉尘质量浓度对爆炸压力及爆炸压力上升速率的影响Fig.3 Effect of dust concentration on explosion pressure and rising rate of explosion pressure |

2.3 粉尘可爆性测试结果根据2.1节的测试步骤和判定标准,对4种石墨粉尘和2种炭黑粉尘进行可爆性筛分测试,依据VDI 2263-1—1990标准得到的测试结果见表 2,ASTM E 1226和GB/T 16425—2018得到的测试结果见表 3.

表 2(Table 2)

| 表 2 依据VDI 2263-1—1990标准的实验结果 Table 2 Experimental results based on VDI 2263-1—1990 standard | |||||||||||||||||||||||||||||||||||||

表 3(Table 3)

| 表 3 依据ASTM E 1226和GB/T 16425—2018的实验结果 Table 3 Experimental results based on ASTM E 1226 and GB/T 16425—2018 | ||||||||||||||||||||||||||||||||||||||||||||

在Hartmann管中4种石墨粉及2种炭黑粉均未发生爆炸,说明10 J的电火花不足以点燃石墨和炭黑粉尘;在20 L球形爆炸装置中使用2 kJ点火具进行测试时,导电炭黑、色素炭黑和低碳土状石墨的爆炸压力分别为0.3,0.22,0.27 MPa,超过德标中0.05 MPa的爆炸判据.依据德国标准VDI 2263-1—1990,导电炭黑、色素炭黑和低碳土状石墨被判定为可爆粉尘,而高碳鳞片石墨、低碳鳞片石墨、高碳土状石墨的爆炸压力低于0.05 MPa,被判定为不可爆粉尘.

由表 3可知,高碳鳞片石墨、高碳土状石墨、低碳鳞片石墨、低碳土状石墨、色素炭黑和导电炭黑的爆炸升压分别为0.32,0.37,0.26,0.31,0.41,0.39 MPa,均超过国标中0.15 MPa的爆炸判据.6种粉尘的爆炸压力比Pr分别为2.98,3.47,2.38,2.88,3.87和3.67,均超过美标中Pr≥2.0的爆炸判据.依据国标GB/T 16425—2018和美国标准ASTM E 1226,本实验中的4种石墨粉和2种炭黑粉均判定为可爆粉尘.

实验结果表明,相对于德国标准,美国标准和国标中对碳素材料粉尘的可爆性判定更为严格,如高碳土状石墨、低碳鳞片石墨、高碳鳞片石墨在依照德国标准进行测试时被判定为不可爆粉尘;依照美国标准和国标进行测试时,上述3种粉尘则被判定为可爆粉尘.出现这种现象的原因主要是不同标准之间的点火源能量和爆炸判据存在差异.出于安全考虑,对粉尘进行爆炸性评估时往往更趋于保守,因此涉及碳素材料粉尘生产加工的企业在进行粉尘爆炸防护时,应当明确所依据标准的适用范围,利用相应标准体系的防护要求采取措施以防止粉尘爆炸事故的发生[16].

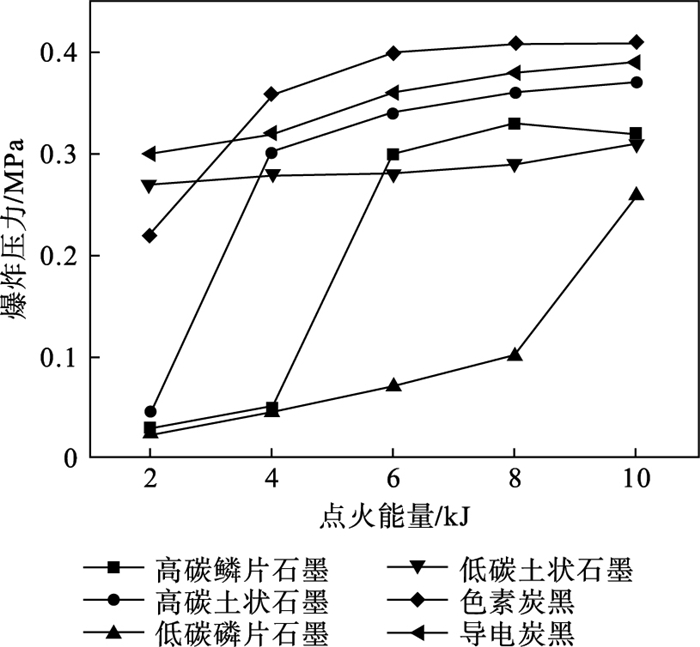

3 粉尘爆炸敏感性分析3.1 粉尘点火能的细化测试在2.3节粉尘可爆性测试中发现高碳土状石墨、低碳鳞片石墨、高碳鳞片石墨不能被2 kJ的点火能量引爆,但可以被10 kJ的强点火源引爆.为了进一步了解不同碳素材料粉尘之间的点火能量差异,对6种材料粉尘进行粉尘点火能量的细化测试.考虑到现有粉尘最低点火能量测试装置的测量范围为3~2 000 mJ,无法满足对高点火能量粉尘的测量需求,因此本文自制2~10 kJ的化学点火具进行引燃实验.实验依然在20 L球形爆炸装置中进行,测得不同点火能量下6种碳素材料粉尘的爆炸压力如图 4所示.

图 4(Fig. 4)

| 图 4 点火能量对爆炸压力的影响Fig.4 Influence of ignition energy on explosion pressure |

由粉尘可爆性测试可知,在点火能量为2 kJ时,导电炭黑、色素炭黑和低碳土状石墨即可发生爆炸,但当点火能量增加到4 kJ后,原本在德标VDI 2263-1—1990中被认为不可爆的高碳土状石墨发生了爆炸.当点火能量继续增加到6 kJ时,高碳鳞片石墨粉也发生了爆炸现象,而低碳鳞片石墨只能在10 kJ的点火能量条件下才能发生爆炸,这说明对于同一测试标准,提高点火源能量能够使粉尘从不可爆状态转变为可爆状态,因此适当提高点火能量有助于准确判定高点火能量粉尘的爆炸危险性.

3.2 粉尘最低着火温度3.2.1 依据标准进行常规测试粉尘最低着火温度包括粉尘云最低着火温度(MITC)和粉尘层最低着火温度(MITL),测试方法如下[17]:

1) 粉尘云最低着火温度(MITC)测试依照GB/T 16429—2018《粉尘云最低着火温度测定方法》进行,实验时通过压缩空气将粉尘喷入可控温的G-G炉中,观察炉体下端是否有明显火焰喷出,通过调整喷粉压力及粉尘浓度后测得能使粉尘云着火的最低炉内温度称为粉尘云最低着火温度.

2) 粉尘层最低着火温度(MITL)测试依照GB/T 16430—2018《粉尘层最低着火温度测定方法》进行,实验时将粉样堆积成5 mm厚的层状置于恒温热板装置上的金属盛粉环内,然后将热板加热到预定温度,如观察到粉尘发生有焰或无焰燃烧,或粉尘层温度达到450 ℃,或测量到粉尘温度高于热板温度250 ℃,则视为着火.满足粉尘着火条件的最低热板温度称为粉尘层最低着火温度.

依照上述测试步骤和判定标准,对4种石墨粉尘和2种炭黑粉尘的粉尘云最低着火温度(MITC)和粉尘层最低着火温度(MITL)进行测试,结果数据汇总见表 4.

表 4(Table 4)

| 表 4 粉尘最低着火温度测试结果 Table 4 Test results of the lowest ignition temperature of dust |

由测试结果可知,无论是石墨粉尘还是炭黑粉尘,粉尘云最低着火温度都大于700 ℃,即石墨粉尘或炭黑粉尘在实际生产过程中形成的粉尘云不会被700 ℃以下的热表面点燃.4种石墨粉样的粉尘层在测量设备所能达到的温度范围内均未着火,2种炭黑粉尘的粉尘层在热表面温度为450 ℃时均发生着火现象,这是由于炭黑粉尘的导热系数较低.当炭黑粉尘呈层状时,在高温热表面的加热下能够进行蓄热,使得粉尘更容易升温至着火点,因此层状粉尘较云状更容易着火.由于石墨粉具有优良的导热性,当利用700 ℃的热表面对石墨粉尘进行加热时,热量会迅速扩散到外界环境中,使石墨粉无法达到燃点.

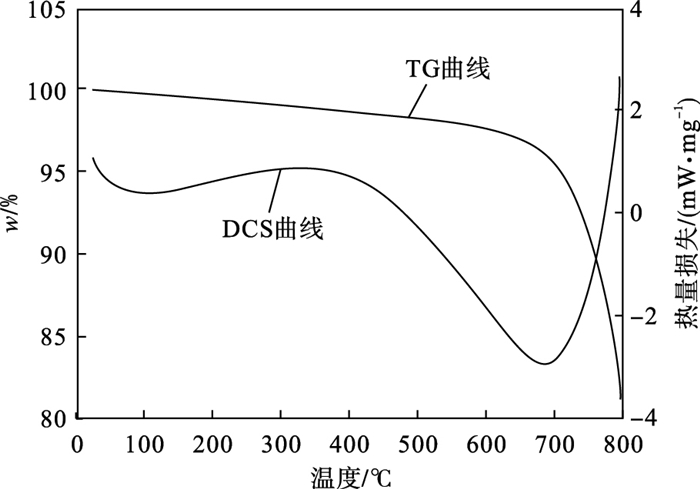

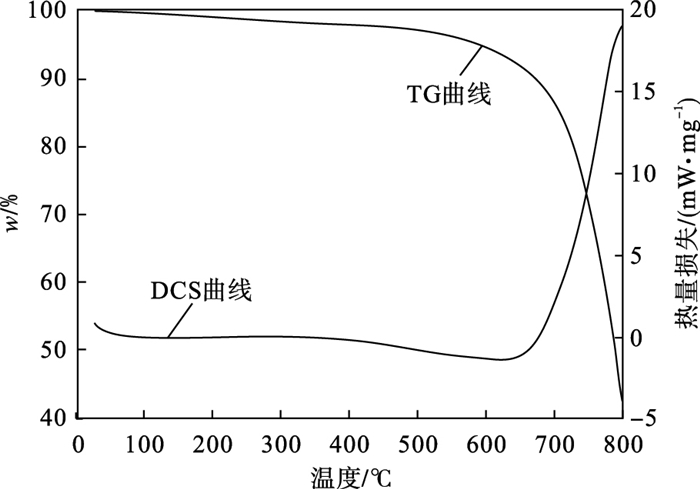

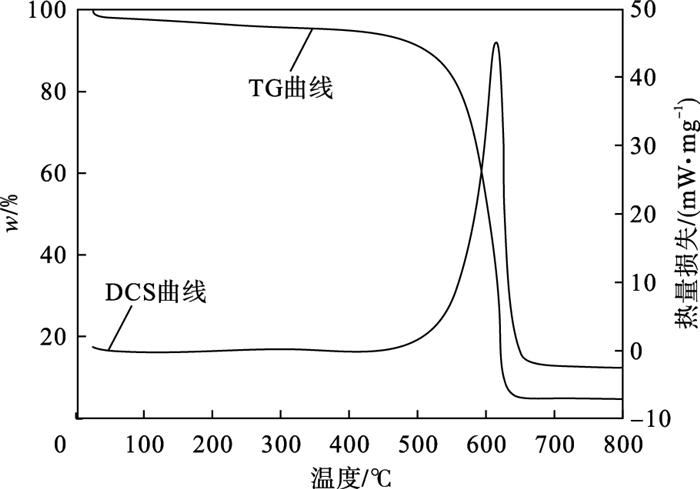

3.2.2 TG-DSC分析在G-G炉和恒温热板标准测试中未能得到石墨粉尘的粉尘最低着火温度,为进一步研究碳素材料粉尘在空气环境中发生氧化反应的初始温度,对高碳鳞片石墨、高碳土状石墨、导电炭黑等3种具有代表性的高纯度碳素材料粉尘样品进行了热重-差示扫描量热分析(TG-DSC),测试气体流量为100 mL/min的空气氛围下以10 ℃/min的速率升温至800 ℃,得到TG-DSC曲线如图 5~图 7所示.

图 5(Fig. 5)

| 图 5 高碳鳞片石墨粉TG-DSC曲线Fig.5 TG-DSC curves of high carbon flake graphite powder |

图 6(Fig. 6)

| 图 6 高碳土状石墨粉TG-DSC曲线Fig.6 TG-DSC curves of high carbon earthy graphite powder |

图 7(Fig. 7)

| 图 7 导电炭黑粉TG-DSC曲线Fig.7 TG-DSC curves of conductive carbon black powder |

由图 5可知,高碳鳞片石墨粉尘样品在330~700 ℃阶段处于缓慢的吸热减重状态,当温度升高至700 ℃后吸热量减少,770 ℃后开始出现放热减重现象;高碳土状石墨粉尘样品在400~600 ℃处于缓慢吸热减重状态,当温度升高至600 ℃后吸热量减少;当温度升高至680 ℃后开始出现放热减重现象,导电炭黑粉尘样品自500 ℃起显著减重,温度升高至600 ℃后反应速率达到最大值,与前文测试的粉尘MITL值450 ℃基本一致.考虑到由于碳素材料粉尘内存在少量挥发分,故吸热减重阶段主要是因为样品内挥发分的分解析出,当升高至特定温度后碳粉在空气氛围中开始进行氧化并放出热量[18],当挥发分析出时的吸热量低于碳粉在空气中氧化放出的热量时,DSC曲线整体呈放热趋势.

根据热重分析结果可知,虽然高碳鳞片石墨、高碳土状石墨在粉尘着火温度标准试验中未着火,但在770和680 ℃开始氧化放热,说明现实工业中如果遇到高温热表面仍有发生蓄热自燃的危险,但相对于炭黑粉尘,石墨粉尘的着火危险性更低.

4 结论1) 依据VDI 2263-1—1990标准,低碳土状石墨、色素炭黑和导电炭黑为可爆性粉尘,低碳鳞片石墨、高碳鳞片石墨、高碳土状石墨为不可爆粉尘.依据ASTM E 1226和GB/T 16425—2018标准,6种碳素材料均为可爆粉尘.

2) 在点火能量的细化测试中发现,导电炭黑、色素炭黑和低碳土状石墨的点火能量为2 kJ,高碳土状石墨为4 kJ,高碳鳞片石墨为6 kJ,低碳鳞片石墨为10 kJ.当碳素材料粉尘的比表面积越大,含碳量越高,灰分越低时,点火能量越低.

3) 在粉尘云的最低着火温度测试中,6种粉尘均未爆炸;在粉尘层最低着火测试中,仅导电炭黑和色素炭黑在450 ℃时发生着火现象,其余4种粉尘在测量范围内均未着火;在TG-DSC分析中发现高碳鳞片石墨、高碳土状石墨和导电炭黑在空气中开始发生氧化的温度分别为770,680,500 ℃.故认为碳素材料粉尘在高温热表面上仍有一定的着火危险性.

参考文献

| [1] | 陈蔚然. 新碳素材料的发展方向[J]. 电工技术杂志, 1987, 3: 4-6. (Chen Wei-ran. Development direction of new carbon materials[J]. Journal of Electrical Engineering, 1987, 3: 4-6.) |

| [2] | Yan J, Wei T, Shao B, et al. Electrochemical properties of graphene nanosheet/carbon black composites as electrodes for supercapacitors[J]. Carbon, 2010, 48(6): 1731-1737. DOI:10.1016/j.carbon.2010.01.014 |

| [3] | Zaghib K, Striebel K, Guerfi A, et al. LiFePO4/polymer/natural graphite: low cost li-ion batteries[J]. Electrochimica Acta, 2004, 50(2/3): 263-270. |

| [4] | Timothy D B, Tsvetoslav R P. Graphite: properties and characteristics[J]. Comprehensive Nuclear Materials, 2020, 7: 355-381. |

| [5] | 郭晓峰. 高东街南头石墨生产车间夜半爆炸起火[EB/OL]. (2009-08-31)[2021-09-21]. https://news.sina.com.cn/o/2009-08-31/145816215005s.shtml. (Guo Xiao-feng. The graphite production workshop in the south of Gaodong street exploded and caught fire in the middle of the night[EB/OL]. (2009-08-31)[2021-09-21]. https://news.sina.com.cn/o/2009-08-31/145816215005s.shtml. ) |

| [6] | U.S. Chemical Safety and Hazard Investigation Board. US ink fire[EB/OL]. (2015-01-15)[2021-09-21]. https://www.csb.gov/us-ink-fire/. |

| [7] | Wang Y, Zhao J. Effect of graphite on the flame resistance of silica fume-based geopolymeric coatings[J]. Materials Chemistry and Physics, 2020, 239: 122088. DOI:10.1016/j.matchemphys.2019.122088 |

| [8] | Wang Y, Tang G, Zhao J, et al. Effect of flaky graphite with different particle sizes on flame resistance of intumescent flame retardant coating[J]. Results in Materials, 2020, 5: 100061. DOI:10.1016/j.rinma.2020.100061 |

| [9] | Seo H J, Kim S, Huh W, et al. Enhancing the flame-retardant performance of wood-based materials using carbon-based materials[J]. Journal of Thermal Analysis and Calorimetry, 2016, 123(3): 1935-1942. DOI:10.1007/s10973-015-4553-9 |

| [10] | Denkevits A. Explosibility of hydrogen-graphite dust hybrid mixtures[J]. Journal of Loss Prevention in the Process Industries, 2007, 20(4/5/6): 698-707. |

| [11] | Denkevits A. Hydrogen/dust explosion hazard in ITER: effect of nitrogen dilution on explosion behavior of hydrogen/tungsten dust/air mixtures[J]. Fusion Engineering and Design, 2010, 85(7/8/9): 1059-1063. |

| [12] | Denkevits A, Dorofeev S. Explosibility of fine graphite and tungsten dusts and their mixtures[J]. Journal of Loss Prevention in the Process Industries, 2006, 19(2/3): 174-180. |

| [13] | American Society for Testing and Materials. Standard test method for explosibility of dust clouds: ASTM E 1226—2012[S]. West Conshohocken, PA: ASTM International, 2012. |

| [14] | The Association of German Engineers. Dust fires and dust explosions, hazards, assessment, protective measures, test methods for the determination of the safety characteristic of dusts: VDI 2263-1—1990[S]. Berlin: The Association of German Engineers, 1990. |

| [15] | 应急管理部. 粉尘云爆炸下限浓度测定方法: GB/T 16425—2018[S]. 北京: 中国计划出版社, 2018. (Department of Emergency Management. Determination of the lower limit concentration of dust cloud explosion: GB/T 16425—2018[S]. Beijing: China Planning Press, 2018. ) |

| [16] | 周健, 曾国良, 肖秋平. 氮系阻燃剂粉尘爆炸特性研究[J]. 工业安全与环保, 2018, 44(7): 4-8, 24. (Zhou Jian, Zeng Guo-liang, Xiao Qiu-ping. Study on dust explosion characteristics of nitrogen-based flame retardants[J]. Industrial Safety and Environmental Protection, 2018, 44(7): 4-8, 24.) |

| [17] | Yu Y Q, Fan J C. Research on explosion characteristics of sulfur dust and risk control of the explosion[J]. Procedia Engineering, 2014, 84: 449-459. DOI:10.1016/j.proeng.2014.10.455 |

| [18] | Zhao S, Sun Y, Lyu X, et al. Energy consumption and product release characteristics evaluation of oil shale non-isothermal pyrolysis based on TG-DSC[J]. Journal of Petroleum Science and Engineering, 2020, 187: 106812. DOI:10.1016/j.petrol.2019.106812 |