, 李燕杰1,2, 王文泽1,2, 冯震1,2

, 李燕杰1,2, 王文泽1,2, 冯震1,2 1. 东北大学 材料科学与工程学院,辽宁 沈阳 110819;

2. 东北大学 材料各向异性与织构教育部重点实验室,辽宁 沈阳 110819;

3. 东北大学 金属型线材研究中心,辽宁 沈阳 110819

收稿日期:2021-12-01

基金项目:国家自然科学基金资助项目(51871043);中央高校基本科研业务费专项资金资助项目(N180212010);辽宁省自然科学基金资助项目(2019-MS-113)。

作者简介:田妮(1975-),女,湖南永顺人,东北大学副教授。

摘要:借助OM,TEM观察,拉伸和杯突试验研究w(Zr)≤0.29%对T4P态Al-0.36Mg-1.23Si合金板材显微组织、成形性和烤漆硬化性的影响.结果表明,当w(Zr)≤0.15%时,Zr以40~50 nm的(AlSi)3(ZrxTi1-x)弥散相粒子存在于铝基体中,粒子数量随Zr含量增加而增多,Zr质量分数超过0.22%,板材中出现3~23 μm的(AlSi)3(ZrxTi1-x)初生相.添加0.15% Zr使板材的再结晶晶粒从无Zr板材的55 μm细化至20 μm,Zr含量继续增加,晶粒无明显变化.Zr含量增加,T4P态板材的强度略有增大,延伸率先保持不变后逐渐减小,n10~20,r10和IE值基本不变.含Zr合金板材经模拟烤漆后的屈服强度增量均超过86 MPa,但Zr含量增加对合金板材的烤漆硬化性无明显影响.

关键词:Al-0.36Mg-1.23Si合金板材Zr含量合金相晶粒成形性烤漆硬化性

Effect of Zr Content on Microstructure and Performance of Al-0.36Mg-1.23Si Alloy Sheet for Automobile Body

TIAN Ni1,2,3

, LI Yan-jie1,2, WANG Wen-ze1,2, FENG Zhen1,2

, LI Yan-jie1,2, WANG Wen-ze1,2, FENG Zhen1,2 1. School of Materials Science & Engineering, Northeastern University, Shenyang 110819, China;

2. Key Laboratory for Anisotropy and Texture of Materials, Ministry of Education, Northeastern University, Shenyang 110819, China;

3. Research Center for Metallic Wires, Northeastern University, Shenyang 110819, China

Corresponding author: TIAN Ni, E-mail: tiann@atm.neu.edu.cn.

Abstract: The effect of Zr content (≤ 0.29%) on the microstructure, formability and baking hardenability of Al-0.36Mg-1.23Si aluminum alloy sheet after T4P tempering was investigated through the optical microscope (OM) and transmission electron microscope (TEM), tensile and cupping tests. The results show that when the mass fraction of Zr was less than 0.15%, the element in the alloy mainly existed in the form of 40~50 nm (AlSi)3(ZrxTi1-x) dispersoid second-phase particles, and the amount of the particles increased with the Zr addition. The 3~23 μm (AlSi)3(ZrxTi1-x) primary particles were observed when the Zr content was over 0.22%. The recrystallization grains were refined from 55 μm to 20 μm with the Zr fraction increasing from 0% to 0.15%, and there was no significant change of the grain size after a further increase of Zr. With the Zr increase, the strength of the alloy increased, the elongation firstly remained unchanged and then decreased, and the n10~20, r10 and IE values remained unchanged. The increments of yield strength after the Zr addition were in excess of 86 MPa after the simulated paint baking treatment and the increase of Zr content had no significant effects on their baking hardenability.

Key words: Al-0.36Mg-1.23Si alloy sheetZr contentalloy phasegrainformabilitybaking hardenability

6xxx系铝合金具有良好的综合性能,目前已成为汽车车身用主流轻质材料[1-3].然而,相对于传统车身材料低碳钢板而言,6xxx系合金板材目前仍存在强度偏低、成形性亟待进一步改善两大问题.大量研究结果表明成分优化及制备工艺优化是有效解决汽车车身用铝合金板材上述两大问题的主要途径.Zr是铝合金中常见的重要合金化元素之一,其在铝合金中主要以弥散相粒子形式存在,对合金淬透性、合金晶粒细化、变形材再结晶行为等具有重要影响,进而改善铝合金材料的综合性能.目前,有关Zr在铝合金中的应用研究主要围绕7xxx系和2xxx系铝合金进行.Ebrahimi等[4]研究发现添加0.3% Zr可以抑制Al-12.24Zn-3.25Mg-2.46Cu铝合金挤压材发生再结晶.Yang等[5]认为Zr含量增加,Al-5.8Zn-2.3Mg-1.7Cu合金铸锭的强度呈先增大后降低的趋势,当Zr质量分数为0.2%时,由于Zr对合金铸锭枝晶和晶粒的细化作用,合金铸锭强度达到最大值,其抗拉强度和屈服强度为296 MPa和249 MPa,比无Zr合金铸锭抗拉强度和屈服强度提高了26.0%和33.9%.王松辉等[6]研究了Zr含量对固溶时效处理后2524铝合金板材力学性能的影响,发现Zr质量分数增加至0.5%,合金板材强度呈递增趋势,当Zr质量分数为0.5%时,板材的抗拉强度、屈服强度及延伸率分别达到645 MPa、548 MPa和11%.综上可知,Zr在7xxx系和2xxx系铝合金中主要通过抑制铝基体发生再结晶而提高合金强度.另外,Wang等[7]研究发现Zr对7xxx铝合金的耐蚀性也有一定的改善作用.然而,目前有关Zr对6xxx系铝合金组织性能的研究相对较少.张福豹等[8]研究了添加0.112%的Zr对Al-1.35Mg-1.03Si-0.895Cu合金板材晶间腐蚀性能的影响,发现添加0.112% Zr明显细化合金板材的再结晶晶粒,使板材的晶界面积增加,从而阻止腐蚀裂纹扩展,显著提高了合金板材的耐晶间腐蚀能力.仲丽等[9]针对6061铝合金研究了Zr含量对合金铸锭力学性能的影响,结果表明Zr含量增加,合金铸锭的抗拉强度和硬度先增大后减小,Zr质量分数为0.3%时,合金铸锭的抗拉强度和硬度均达到峰值,分别为164 MPa和59.8 HB.Wong等[10]研究发现Zr质量分数从0.02%增加至0.3%,T4态Al-1.23Si-0.5Mg-0.25Fe合金板材经180 ℃×30 min模拟烤漆处理后的屈服强度从100 MPa增大至163 MPa.综上所述,微量Zr对提高6xxx系铝合金变形材的强度和耐蚀性有积极作用,而有关Zr对车身用6xxx系铝合金板材的成形性能的影响鲜有报道.

本文针对汽车车身用Al-0.36Mg-1.23Si铝合金板材,研究Zr质量分数逐渐增加至0.29%时,合金板材中过剩结晶相粒子、弥散相粒子和晶粒的变化,进而研究Zr含量对合金板材冲压成形性能和烘烤硬化性的影响,为优化汽车车身用6xxx系铝合金板材成分,同时改善其冲压成形性能和烤漆硬化性提供基础数据.

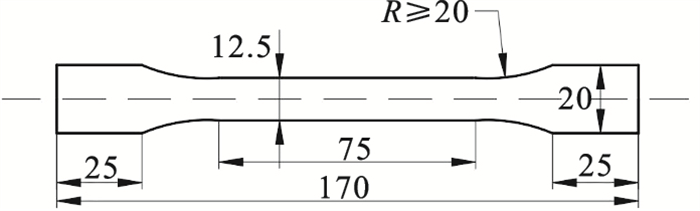

1 实验材料及实验方法以99.8%工业纯铝、工业纯镁、Al-10Si、Al-4Zr中间合金为原料,采用电阻炉于石墨黏土坩埚中熔炼合金,经半连续(direct chill,DC)铸造浇铸成350 mm×200 mm×60 mm(长×宽×厚)的扁铸锭.利用牛津Foundry-master Pro型火花直读光谱仪分析合金铸锭的实际成分,结果如表 1所示.将6种合金铸锭在箱式电阻炉中进行470 ℃×2 h保温后由双辊轧机热轧至5 mm厚,热轧总变形量超过90%,随后进行540 ℃×3 h退火处理后再冷轧至1.1 mm.金相试样(尺寸10 mm×10 mm)、杯突试样(尺寸70 mm×70 mm)及拉伸试样均从冷轧板上切取,其中拉伸试样按照GB/T 228.1—2010标准,沿与板材轧向分别成0°,45°和90°三个方向取样,具体尺寸如图 1所示,将所有样品在盐浴炉中进行545 ℃×30 min固溶处理后水淬,室温停放时间不超过5 min,立即进行170 ℃×7 min的预时效处理,最后于室温停放15 d以上(即T4P态).模拟烤漆工艺为:T4P态合金板材先进行2%的室温拉伸变形,随后再进行170 ℃×30 min人工时效处理.

表 1(Table 1)

| 表 1 铝合金化学成分(质量分数) Table 1 Chemical composition of the aluminum alloy (mass fraction) ? | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

图 1(Fig. 1)

| 图 1 拉伸试样尺寸(单位:mm)Fig.1 Specimen size of tensile test (unit: mm) |

采用OLYMPUS-GX71型光学显微镜进行金相组织观察,并借助偏振光片观察合金板材的晶粒,金相组织观察面为板材纵截面.用于观察晶粒的合金板材先进行阳极覆膜处理,阳极覆膜腐蚀液(体积分数)为1% HF+1% HBF4+24% C2H5OH+74% H2O,工作电压为25 V,时间为90 s.采用JEOL JEM-2100F透射电子显微镜观察合金板材中亚微米级合金相粒子组态.利用电解双喷制备TEM样品,电解液(体积分数)为25% HNO3+75% CH3OH溶液,电压为15 V,电流为50~60 mA,电解液温度低于-25 ℃.借助SHIMADZU AG-X100电子万能材料试验机进行拉伸试验,拉伸机横梁位移速度为4 mm/min,拉伸试验平行试样数量为3个.采用BCS30D通用板材成形试验机测定合金板材的杯突值IE,凸模球头直径为20 mm,聚四氟乙烯润滑,凸模上升速度为20 mm/min,控制负荷为0.6 kN,压边力为10 kN.

应变强化指数n是反映合金板材强化能力和抗失稳能力的参数指标,其满足公式σ=Kεn或lnσ=lnK+nlnε,由式(1)计算合金板材的应变强化指数n:

| (1) |

根据GB/T 5027—2007,在单轴拉伸应力作用下,试样标距内宽度方向真实塑性应变和厚度方向真实塑性应变的比为r.由式(2)计算r:

| (2) |

根据式(3)计算板材分别沿与轧向呈0°,45°和90°拉伸后的性能指标平均值y:

| (3) |

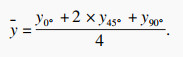

图 2(Fig. 2)

| 图 2 不同Zr质量分数的T4P态Al-0.36Mg-1.23Si合金板材的金相显微组织Fig.2 Microstructure of Al-0.36Mg-1.23Si alloy sheets after T4P tempering with different mass fraction of Zr (a) —Zr free;(b) —w(Zr)=0.05%;(c) —w(Zr)=0.11%;(d) —w(Zr)=0.15%;(e) —w(Zr)=0.22%;(f) —w(Zr)=0.29%. |

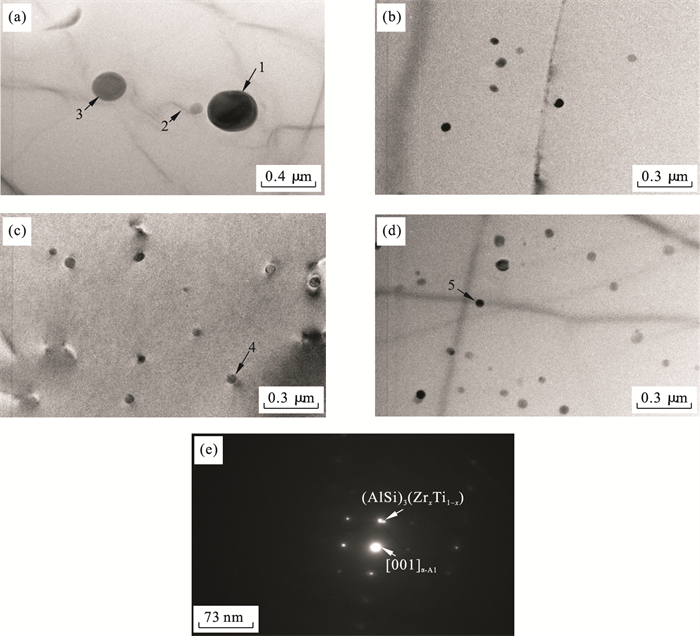

为进一步明确固溶在铝基体中的Zr原子的析出行为,针对无Zr及Zr质量分数分别为0.11%,0.15%和0.29%的4种T4P态合金板材进行了TEM组织观察,同时针对特征合金相粒子进行选区电子衍射测定和EDS能谱分析,结果如图 3及表 2所示.可见,无Zr合金板材基体中存在一些尺寸为200~500 nm和尺寸小于100 nm的粒状弥散相粒子(图 3a).结合刘宏等[16]和Himuro等[17]的研究结果可知,无Zr合金板材中数百纳米的大尺寸粒状弥散相为α-AlFeSi(图 3a点1),尺寸不足100 nm的粒状弥散相为Al3Ti,其中少量Si原子取代部分Al原子形成了(AlSi)3Ti相(图 3a点2).3种含Zr合金板材基体中出现了大量尺寸约45 nm的AlSiZrTi的弥散相粒子(图 3b、图 3c和图 3d).图 3e为图 3d中弥散相粒子的电子衍射图,根据合金相粒子的能谱分析结果及合金相衍射斑点标定结果可知,3种含Zr合金板材基体中几十纳米的弥散相粒子为具有Al3Zr结构的(AlSi)3(ZrxTi1-x)相(图 3e).纳米级(AlSi)3(ZrxTi1-x)粒子与图 2e和图 2f中观察到的微米级(AlSi)3(ZrxTi1-x)粒子的析出时期不同.图 2金相组织中观察到的微米级(AlSi)3(ZrxTi1-x)结晶相粒子是在合金铸锭凝固过程从铝液结晶析出的初生相,而图 3中纳米级(AlSi)3(ZrxTi1-x)弥散相粒子是DC铸造快速冷却凝固过程中过饱和固溶于α-Al基体中的Si,Zr,Ti溶质原子在后续铸锭热轧加热、热轧板退火处理及板材固溶处理过程中从α-Al中二次脱溶析出的产物.Zr质量分数从0.11%增加至0.15%,合金板材中(AlSi)3(ZrxTi1-x)弥散相粒子的形状和尺寸无明显变化,但数量明显增多(图 3b和图 3c).Zr质量分数继续增加至0.29%,合金板材基体中40~50 nm的(AlSi)3(ZrxTi1-x)弥散相粒子的形状、尺寸、数量和分布均无明显变化(图 3d).因为Zr质量分数超过0.15%,DC铸造合金铸锭中固溶的Zr原子含量基本达到饱和,Zr含量继续增加,合金中开始出现(AlSi)3(ZrxTi1-x)初生相(图 2e).由于Zr质量分数从0.15%增加至0.29%,合金基体中固溶的Zr原子含量大致相同,而且后续加工热处理工艺完全一致,因此合金板材中(AlSi)3(ZrxTi1-x)弥散相粒子的形核析出热力学和动力学条件均大致相同.这是Zr质量分数从0.15%增加至0.29%,合金板材中(AlSi)3(ZrxTi1-x)弥散相粒子的形状、尺寸、数量和分布均大致相同的根本原因.从图 3a中点3合金板材基体能谱分析结果可知,α-Al基体中仍固溶少量Si原子,因为Al-0.36Mg-1.23Si合金板材属于Si过剩型合金,而Si过剩有利于提高6xxx系铝合金板材的烘烤硬化性能[18].

图 3(Fig. 3)

| 图 3 不同Zr质量分数的T4P态Al-0.36Mg-1.23Si合金板材中弥散相粒子及含0.29%Zr合金板材沿α-Al[001]晶带轴选区电子衍射花样Fig.3 Dispersoids particles of Al-0.36Mg-1.23Si sheets after T4P tempering with different mass fraction of Zr, and the SAED pattern of typical particles in the α-Al[001] grain for the alloy sheet with 0.29%Zr (a) —Zr free; (b) —w(Zr)=0.11%; (c) —w(Zr)=0.15%; (d) —w(Zr)=0.29%;(e) —含0.29%Zr合金板材沿α-Al[001]晶带轴的SAED图像. |

表 2(Table 2)

| 表 2 图 3中各探测点能谱分析结果(原子分数) Table 2 EDS analysis of the points in Fig. 3 (atomic fraction)? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

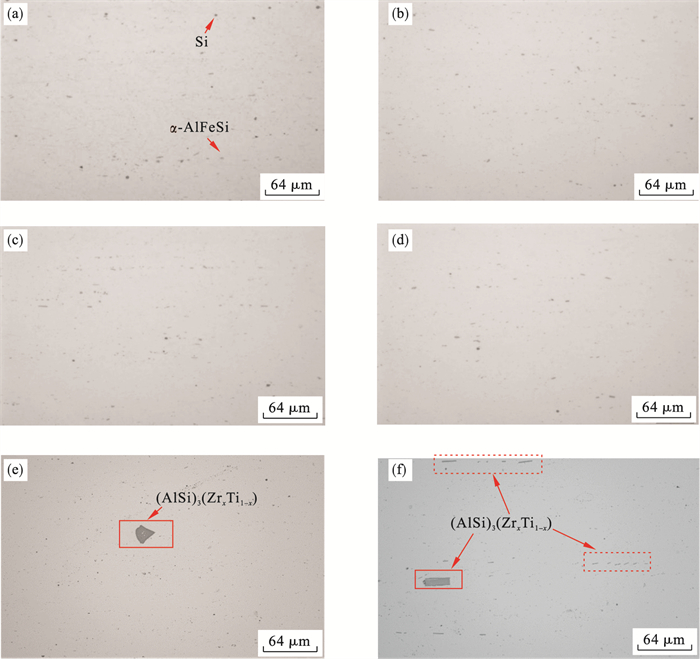

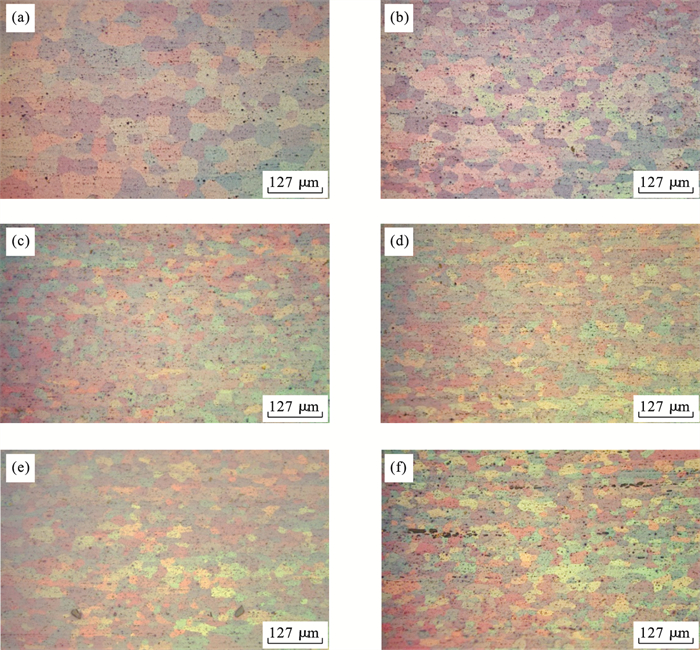

2.2 Zr含量对Al-0.36Mg-1.23Si合金板材晶粒的影响图 4为不同Zr含量的T4P态Al-0.36Mg-1.23Si合金板材的晶粒形貌.可见,6种合金板材的晶粒均呈等轴状,说明不同Zr含量的T4P态合金板材均发生完全再结晶.Zr含量增加,合金板材的再结晶晶粒逐渐细化后基本保持不变.无Zr合金板材的晶粒尺寸约55 μm(图 4a),当Zr质量分数超过0.15%时,合金板材晶粒显著细化至20 μm左右,Zr质量分数继续增加至0.29%时,合金板材的晶粒尺寸和形状无明显变化.分析认为Zr在合金板材中形成的纳米级(AlSi)3(ZrxTi1-x)弥散相粒子是导致合金板材再结晶晶粒细化的主要原因.一方面,冷轧变形时位错绕过或爬过纳米级弥散相粒子,同时在粒子周围留下位错环,粒子周围应力集中增大,为再结晶晶粒形核提供了有利位置,即纳米级(AlSi)3(ZrxTi1-x)弥散相粒子带来的粒子激发形核(particle stimulated nucleation, PSN)效应促进冷轧铝基体再结晶形核.Zr质量分数增加至0.15%,合金板材中二次析出的纳米级(AlSi)3(ZrxTi1-x)弥散相粒子数量逐渐增多,因此提高了合金板材的再结晶形核率.另一方面,(AlSi)3(ZrxTi1-x)弥散相粒子能钉扎晶界,抑制合金板材再结晶后的晶界迁移长大.两方面综合作用是T4P态合金板材再结晶晶粒随Zr质量分数增加至0.15%而逐渐细化的根本原因.当Zr质量分数达到0.22%时,合金板材基体中固溶Zr原子基本达到饱和,板材中过量Zr以大尺寸块状或长条状初生相从铝液结晶析出(图 2e和图 2f),这些初生相尺寸过大且分布非常离散,其对合金板材再结晶形核及形核后的晶粒长大行为无明显影响.这是当Zr质量分数超过0.15%后,合金板材的再结晶晶粒尺寸和形状无明显变化的主要原因.这不同于Xiao等[19]和Pan等[20]针对7xxx系铝合金研究得到的Zr抑制合金变形材发生再结晶,从而使合金板材晶粒呈纤维状的结论.说明对于主加合金元素不同的铝合金,Zr对板材再结晶行为的作用机制并不完全一致.

图 4(Fig. 4)

| 图 4 不同Zr质量分数的T4P态Al-0.36Mg-1.23Si合金板材晶粒形貌Fig.4 Grain morphologies of Al-0.36Mg-1.23Si alloy sheets after T4P tempering with different mass fraction of Zr (a)—Zr free; (b)—w(Zr)=0.05%; (c)—w(Zr)=0.11%; (d)—w(Zr)=0.15%; (e)—w(Zr)=0.22%; (f)—w(Zr)=0.29%. |

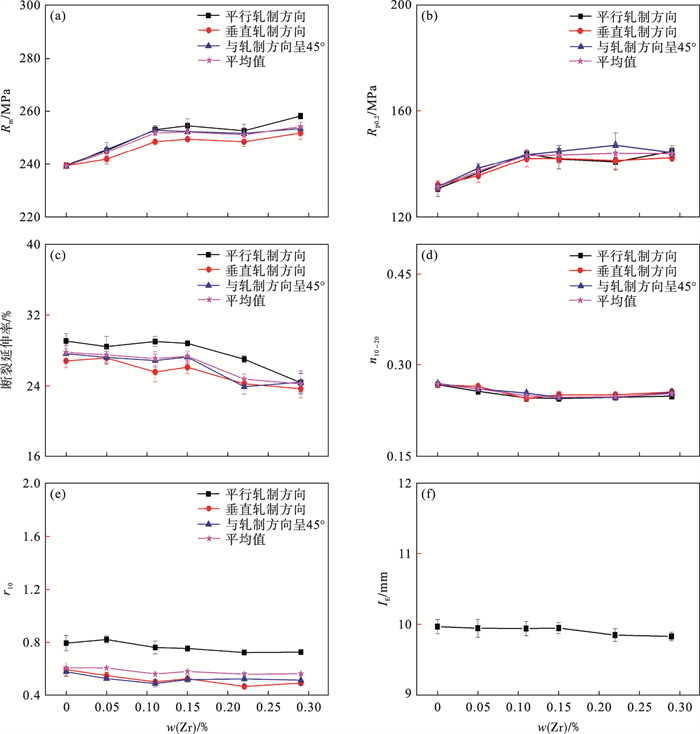

2.3 Zr含量对Al-0.36Mg-1.23Si合金板材成形性的影响图 5为T4P态Al-0.36Mg-1.23Si合金板材分别沿轧向、与轧向呈45°和垂直于轧向三个方向拉伸时,板材的Rp0.2(屈服强度),Rm(抗拉强度),断裂延伸率,n10~20,r10及IE随Zr含量增加的变化曲线.由图可见,Zr含量增加,合金板材强度整体呈略微增大趋势(图 5a和图 5b),而板材的断裂延伸率先保持不变后略有减小(图 5c),合金板材沿三个方向拉伸变形时的n10~20,r10和IE基本保持不变(图 5d、图 5e和图 5f).T4P态无Zr合金板材的Rp0.2和Rm分别为131,239 MPa,添加0.15%Zr,合金板材的Rp0.2和Rm分别增大至143 MPa和252 MPa,继续增加Zr质量分数至0.29%,合金板材的Rp0.2和Rm保持不变.值得注意的是,当Zr质量分数为0.15%时,板材的延伸率为27.3%,Zr质量分数增加至0.22%后,板材的延伸率下降至24.7%.结合前述不同Zr质量分数合金板材显微组织的研究结果可知,Zr质量分数增加至0.15%,合金板材中纳米级(AlSi)3(ZrxTi1-x)弥散相粒子数量逐渐增多,合金板材的晶粒逐渐细化,由于细晶强化和弥散强化的综合作用使合金板材的强度略有增大.当Zr质量分数超过0.15%,固溶于板材基体中的Zr原子接近饱和,合金板材中纳米级(AlSi)3(ZrxTi1-x)弥散相粒子形貌、尺寸、数量和分布均不变,同时合金板材的晶粒尺寸和形状也无明显变化.然而,合金板材中出现少量尺寸超过10 μm的(AlSi)3(ZrxTi1-x)初生相粒子,其数量和尺寸均随Zr质量分数增加而分别增多和增大(图 2e和图 2f),这种大尺寸离散分布的初生相对合金板材几乎没有强化作用,因此合金板材的强度无明显变化.同时,这些大尺寸硬脆初生相粒子与α-Al基体性能匹配度低,难以与基体协调变形,塑性变形过程中大尺寸初生相粒子界面前沿塞积大量位错,应力集中显著增大,致使变形过程中极易在初生(AlSi)3(ZrxTi1-x)粒子界面处萌生微裂纹,因此合金板材在破断之前承受的塑性变形量减小,合金板材的断裂延伸率迅速降低.综上可知,当Zr质量分数为0.15%时,T4P态合金板材的力学性能最佳,其Rp0.2,Rm,断裂延伸率,n10~20,r10及IE分别为143 MPa,252 MPa,27.3%,0.247,0.577和9.95 mm.另外,6种Zr含量的合金板材的各项性能指标在沿板面不同方向拉伸时的数值存在一定的差异,合金板材沿轧向方向的断裂延伸率略微高于其他两个方向的断裂延伸率,合金板材沿轧向拉伸变形时的r10值明显高于其他两个方向拉伸变形时的r10值.说明合金板材具有一定的各向异性,这种各向异性可能与晶粒的取向或合金相粒子的流线分布特征等有关.

图 5(Fig. 5)

| 图 5 Zr质量分数与Al-0.36Mg-1.23Si合金板材性能指标的关系曲线Fig.5 The relationships between different performance index of Al-0.36Mg-1.23Si alloy sheets and mass fraction of Zr (a) —Rm; (b) —Rp0.2; (c) —断裂延伸率; (d) —n10~20; (e) —r10; (f) —IE. |

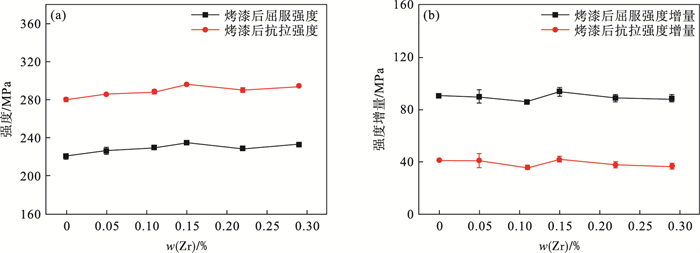

2.4 Zr含量对Al-0.36Mg-1.23Si合金板材烤漆硬化性能的影响图 6为T4P态Al-0.36Mg-1.23Si合金板材经2%预拉伸+170 ℃×30 min模拟烤漆后,其强度随Zr质量分数增加而变化的曲线.可见,Zr质量分数增加,合金板材经模拟烤漆后的Rp0.2和Rm均呈现出略微增大的趋势(图 6a).无Zr合金板材经模拟烤漆后的Rp0.2和Rm分别为220 MPa和280 MPa,含0.29% Zr合金板材经模拟烤漆后的Rp0.2和Rm分别达到232 MPa和295 MPa,含0.15% Zr的合金板材经模拟烤漆处理后的Rp0.2和Rm均最大,分别为235 MPa和296 MPa.同时,合金板材均表现出较强的烤漆硬化性,不同Zr含量的合金板材由于模拟烤漆造成的屈服强度增量和抗拉强度增量分别超过86 MPa和36 MPa,然而,Zr含量增加对合金板材由于烤漆硬化造成的强度增量无明显影响(图 6b).说明Zr含量增加对T4P态合金板材的烤漆硬化性无明显影响.这与Wong等[10]针对T4态Al-1.23Si-0.5Mg-0.25Fe合金板材研究发现的合金板材经180 ℃×30 min模拟烤漆处理后,其强度随Zr质量分数增加至0.30%而逐渐增大的结论一致.然而,值得注意的是,Wong等研究的含0.02% Zr合金板材经模拟烤漆后的屈服强度和抗拉强度分别为100 MPa和143 MPa,含0.30% Zr的合金板材经模拟烤漆后的屈服强度和抗拉强度最高,也仅为163 MPa和204 MPa,远低于本研究合金板材经模拟烤漆后的强度.虽然本研究与Wong等研究的合金板材的成分大致相同,但合金板材经模拟烤漆后的强度差异显著,分析认为本研究与Wong等所研究的合金板材的制备工艺及模拟烤漆工艺存在差异较大所致.本文是采用DC铸造方法制备出60 mm厚扁铸锭,铸锭热轧至5 mm后退火,然后冷轧至1 mm,固溶水淬后进行预时效处理.而Wong等是利用钢模将合金直接浇铸成5 mm厚板坯,然后热轧至2.5 mm并最终冷轧至1 mm,随后固溶水淬自然时效处理.Wong等所采用的热轧和冷轧变形量远小于本研究制备的合金板材的轧制变形量.轧制变形过小可能导致合金板材中仍存在一定程度未破碎的树枝晶或不能使初生相完全回溶入基体,从而大幅度削弱了合金板材的强度.另外,本研究所采用的合金板材固溶水淬后进行了预时效处理,即T4P态,而Wong等所研究的合金板材固溶水淬后自然时效,即T4态.同时,大量研究表明[21-22],T4P处理有利于改善6xxx系铝合金板材的烤漆硬化性能.本研究所采用的模拟烤漆工艺为2%预拉伸+170 ℃×30 min人工时效,而Wong等所采用的模拟烤漆工艺为180 ℃×30 min.上述三方面综合作用导致Wong等的研究结果不同于本文研究结果.

图 6(Fig. 6)

| 图 6 Zr质量分数与Al-0.36Mg-1.23Si合金板材模拟烤漆后的强度及强度增量的关系曲线(拉伸方向平行于轧向)Fig.6 The relationships of the strength and its increment with the mass fraction of Zr in Al-0.36Mg-1.23Si alloy sheets after simulated baking treatment (the tensile direction is parallel to the rolling direction) (a) —强度; (b) —强度增量. |

3 结论1) 当Zr质量分数小于0.15%时,Zr在T4P态Al-0.36Mg-1.23Si合金板材中主要以40~50 nm的(AlSi)3(ZrxTi1-x)弥散相粒子形式存在,其数量随Zr质量分数增加而增多,当Zr质量分数达到0.22%及以上时,合金板材中开始出现3~23 μm的(AlSi)3(ZrxTi1-x)初生相粒子.

2) T4P态Al-0.36Mg-1.23Si合金板材的晶粒均为等轴状,无Zr合金板材的再结晶尺寸约55 μm,添加0.15% Zr,合金板材再结晶晶粒逐渐细化至20 μm,Zr质量分数继续增至0.29%,对合金板材的晶粒尺寸和形状无明显影响.

3) Zr含量增加,T4P态合金板材的断裂延伸率先保持不变后略有减小,n10~20、r10和IE值无明显变化,T4P态及经模拟烤漆处理后的合金板材的强度整体呈现出略微增大的趋势,然而Zr含量增加对合金板材的烤漆硬化性无明显影响.

4) Al-0.36Mg-1.23Si合金板材的最佳Zr质量分数为0.15%左右,T4P态板材的屈服强度、抗拉强度、断裂延伸率、n10~20、r10和IE值分别为143 MPa,252 MPa,27.3%,0.247,0.577和9.95 mm,板材经模拟烤漆后的屈服强度和抗拉强度分别为235 MPa和296 MPa.

参考文献

| [1] | Weng Y Y, Jia Z H, Ding L P, et al. Clustering behavior during natural aging and artificial aging in Al-Mg-Si alloys with different Ag and Cu addition[J]. Materials Science and Engineering A, 2018, 732: 273-283. DOI:10.1016/j.msea.2018.07.018 |

| [2] | Wang X F, Guo M X, Peng W F, et al. Relationship among solution heating rate, mechanical properties, microstructure and texture of AlMgSiCu alloy[J]. Transactions of Nonferrous Metals Society of China, 2021, 31(1): 36-52. DOI:10.1016/S1003-6326(20)65477-2 |

| [3] | Golovashchenko S F, Wang N, Le Q. Trimming and sheared edge stretchability of automotive 6xxx aluminum alloys[J]. Journal of Materials Processing Technology, 2019, 264: 64-75. DOI:10.1016/j.jmatprotec.2018.09.001 |

| [4] | Ebrahimi S, Emamy R, Pourkia R, et al. The microstructure, hardness and tensile properties of a new super high strength aluminum alloy with Zr addition[J]. Materials and Design, 2010, 31(9): 4450-4456. DOI:10.1016/j.matdes.2010.04.006 |

| [5] | Yang Y, Tan P, Sui Y, et al. Influence of Zr content on microstructure and mechanical properties of as-cast Al-Zn-Mg-Cu alloy[J]. Journal of Alloys and Compounds, 2021, 867: 158920. DOI:10.1016/j.jallcom.2021.158920 |

| [6] | 王松辉, 孙有平, 陶德福, 等. Zr含量对大应变轧制2524铝合金板材微观组织及力学性能的影响[J]. 材料热处理学报, 2018, 39(11): 28-37. (Wang Song-hui, Sun You-ping, Tao De-fu, et al. Effect of Zr content on microstructure and mechanical properties of 2524 aluminum alloys sheet fabricated by large strain rolling[J]. Transactions of Materials and Heat Treatment, 2018, 39(11): 28-37.) |

| [7] | Wang K, Yin D, Zhao Y C, et al. Microstructural evolution upon heat treatments and its effect on corrosion in Al-Zn-Mg alloys containing Sc and Zr[J]. Journal of Materials Research and Technology, 2020, 9(3): 5077-5089. DOI:10.1016/j.jmrt.2020.03.025 |

| [8] | 张福豹, 许晓静, 吴桂潮, 等. 锆微合金化6013型铝合金的抗晶间腐蚀性能[J]. 航空材料学报, 2011, 31(1): 52-55. (Zhang Fu-bao, Xu Xiao-jing, Wu Gui-chao, et al. Intergranular resistance of zirconium microalloyed 6013 type aluminum alloy[J]. Journal of Aeronautical Materials, 2011, 31(1): 52-55. DOI:10.3969/j.issn.1005-5053.2011.1.010) |

| [9] | 仲丽, 苏娜, 王雷, 等. Zr含量对6061铝合金铸态组织及力学性能的影响[J]. 兵器材料科学与工程, 2020, 43(3): 91-94. (Zhong Li, Su Na, Wang Lei, et al. Effects of Zr content on microstructure and mechanical properties of as-cast 6061 aluminum alloy[J]. Ordnance Material Science and Engineering, 2020, 43(3): 91-94.) |

| [10] | Wong K M C, Daud A R, Jalar A. Microhardness and tensile properties of a 6xxx alloy through minor additions of Zr[J]. Journal of Materials Engineering and Performance, 2009, 18(1): 62-65. DOI:10.1007/s11665-008-9249-x |

| [11] | 杜鹏, 闫晓东, 李彦利, 等. 6061铝合金中富铁相在均匀化过程中的相变机理[J]. 中国有色金属学报, 2011, 21(5): 981-987. (Du Peng, Yan Xiao-dong, Li Yan-li, et al. Transformation mechanism of iron-rich phase in 6061 aluminum alloy during homogenization[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(5): 981-987.) |

| [12] | 谢优华, 杨守杰, 戴圣龙, 等. 锆元素在铝合金中的应用[J]. 航空材料学报, 2002, 22(4): 56-61. (Xie You-hua, Yang Shou-jie, Dai Sheng-long, et al. Application of element Zr in aluminum alloys[J]. Journal of Aeronautical Materials, 2002, 22(4): 56-61. DOI:10.3969/j.issn.1005-5053.2002.04.011) |

| [13] | Bunn A M, Schumacher P, Kearns M A, et al. Grain refinement by Al-Ti-B alloys in aluminum melts: a study of the mechanisms of poisoning by zirconium[J]. Metal Science Journal, 1999, 15(10): 1115-1123. |

| [14] | Liu G, Blake P, Ji S. Effect of Zr on the high cycle fatigue and mechanical properties of Al-Si-Cu-Mg alloys at elevated temperatures[J]. Journal of Alloys and Compounds, 2019, 809: 1-14. |

| [15] | Shaha S K, Czerwinski F, Kasprzak W, et al. Aging characteristics and high-temperature tensile properties of Al-Si-Cu-Mg alloys with micro-additions of Cr, Ti, V and Zr[J]. Materials Science and Engineering A, 2016, 652: 353-364. |

| [16] | 刘宏, 赵刚, 刘春明, 等. 几种6000系汽车板铝合金的结晶相[J]. 东北大学学报(自然科学版), 2005, 26(11): 1070-1073. (Liu Hong, Zhao Gang, Liu Chun-ming, et al. Phase constituents of some kinds of 6000-series aluminum alloys for automotive body sheets[J]. Journal of Northeastern University(Natural Science), 2005, 26(11): 1070-1073.) |

| [17] | Himuro Y, Koyama K, Bekki Y. Precipitation behavior of zirconium compounds in Zr-bearing Al-Mg-Si alloy[J]. Materials Science Forum, 2006, 38: 501-506. |

| [18] | Zhu L, Guo M X, Zhang J S. The multi-scale Si-containing phases-assisted improvement in the microstructure and mechanical properties of Al-Mg-xSi-Cu-Zn alloys[J]. Materials Science and Engineering A, 2021, 826: 142013. |

| [19] | Xiao Q F, Huang J W, Jiang Y G, et al. Effects of minor Sc and Zr additions on mechanical properties and microstructure evolution of AlZnMgCu alloys[J]. Transactions of Nonferrous Metals Society of China, 2020, 30(6): 1429-1438. |

| [20] | Pan T A, Tzeng Y C, Bor H Y, et al. Effects of the coherency of Al3Zr on the microstructures and quench sensitivity of Al-Zn-Mg-Cu alloys[J]. Materials Today Communications, 2021, 28: 102611. |

| [21] | Gong W Y, Xie M J, Zhang J S. Giant bake hardening response of multi-scale precipitation strengthened Al-Mg-Si-Cu-Zn alloy via pre-aging treatments[J]. Materials Characterization, 2021, 181: 111464. |

| [22] | Jia Z H, Ding L P, Weng Y Y, et al. Effects of high temperature pre-straining on natural aging and bake hardening response of Al-Mg-Si alloys[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(4): 924-929. |