东北大学 机械工程与自动化学院,辽宁 沈阳 110819

收稿日期:2021-12-02

基金项目:国家重点基础研究发展计划项目(2017YFA0701200);国家自然科学基金资助项目(U1508206)。

作者简介:梁赢东(1993-), 男, 辽宁辽阳人, 东北大学博士研究生;

于天彪(1968-), 男, 吉林榆树人, 东北大学教授,博士生导师。

摘要:抛光光学玻璃等硬脆材料时常选用聚氨酯抛光垫,其微观形貌和磨损直接影响抛光精度和效率.本文对不同抛光时长下聚氨酯抛光垫微观形貌和磨损行为及其对材料去除率和表面粗糙度的影响进行了实验研究.结果表明:当主轴转速为8 000 r/min,进给速度为0.015 0 mm/s,轴向超声振幅为5 μm时,材料去除率和表面粗糙度分别为0.977 μm/min和153.67 nm.聚氨酯抛光垫在30 min内磨损量较小,随着抛光时长的增加,抛光垫表面孔隙逐渐被磨粒和玻璃碎屑填充,破坏抛光垫表面的疏松多孔结构,导致抛光垫表面硬化,失去弹性.同时,侵入抛光垫表面的磨粒会阻止抛光接触区域内的磨粒更新,导致抛光质量降低.

关键词:超声振动辅助抛光微观形貌: 抛光垫磨损光学玻璃(BK7)聚氨酯抛光垫?

Wear Behavior of Polyurethane Polishing Pads Used in BK7 Ultrasonic Vibration-Assisted Polishing

LIANG Ying-dong, NIU Jun-kai, ZHANG Chao, YU Tian-biao

School of Mechanical Engineering & Automation, Northeastern University, Shenyang 110819, China

Corresponding author: YU Tian-biao, E-mail: tbyu@me.neu.edu.cn.

Abstract: Polyurethane polishing pads are often used for polishing hard and brittle materials such as optical glass. The morphology and the wear of polishing pads directly influence the polishing accuracy and efficiency. Experimental studies were conducted on the micro-morphology and wear behavior of polyurethane polishing pads during different polishing time and their effects on material removal rate and surface roughness were analyzed. The results showed that the material removal rate and surface roughness are 0.977 μm/min and 153.67 nm respectively when the spindle speed is 8 000 r/min, the feed speed is 0.015 0 mm/s and the axial ultrasonic amplitude is 5 μm. Polyurethane polishing pads have relatively little wear in the first 30 min, the surface of the polishing pads is filled with abrasive particles and optical glass debris, as the polishing time increases, damaging the porous structure of polishing pads. The surface of the polishing pads gradually hardens and loses its elasticity. Meanwhile, the abrasive particles and the debris invading the surface of the polishing pads will prevent the renewal of the abrasive particles in the contact area during the polishing, resulting in a reduction in the polishing quality.

Key words: ultrasonic vibration-assisted polishing (UVAP)micro-morphologywear of polishing padsoptical glass (BK7)polyurethane polishing pad

光学玻璃(BK7)是典型的硬脆材料,具有高强度、高脆性和化学稳定性等优点[1],同时因其优秀的光学性能广泛应用于光电子、衍射光学元件、生物医学等领域[2-3].随着光学玻璃的广泛应用,各领域对其需求量越来越大,加工精度要求越来越高.传统抛光技术很难获得良好的表面加工质量和加工效率[4],而超声振动辅助抛光(UVAP)光学玻璃是目前广泛采用的加工方法[5-6].

超声振动辅助抛光过程包含许多工艺参数,如抛光压力、主轴转速、超声振幅、进给速度等,这些工艺参数直接影响抛光的精度和效率.合适的工艺参数选择有利于提高抛光精度和抛光效率,本文结合前人研究成果[3]和现有实验条件,确定了较为合适的超声振动辅助抛光实验工艺参数.

除实验工艺参数选择外,抛光液和抛光垫的选择同样会对抛光精度和抛光效率产生影响.通常,氧化铈抛光液因其良好的抛光性能,广泛应用于各种精密抛光加工中.聚氨酯抛光垫因其优异的机械性能和化学稳定性[7],常被精密抛光所采用.聚氨酯抛光垫的孔隙率和硬度等直接影响其性能.通常,在超声振动辅助抛光中,聚氨酯抛光垫使用寿命有限.抛光垫磨损与其自身特性和抛光工艺参数有直接关系[8].

本文选用聚氨酯抛光垫对光学玻璃(BK7)进行超声振动辅助抛光,对抛光垫的磨损机理和微观形貌变化现象进行了深入分析,进而分析抛光垫磨损对加工效率和抛光工件表面粗糙度的影响.

1 实验材料及设备实验材料选用尺寸为50 mm×50 mm×4 mm的BK7光学玻璃,抛光液和抛光垫分别选择氧化铈抛光液和聚氨酯抛光垫,材料特性如表 1所示.实验前,用超声波清洗实验试件和抛光垫,以消除两者表面杂质.

表 1(Table 1)

| 表 1 材料特性参数 Table 1 Property parameters of the polishing material |

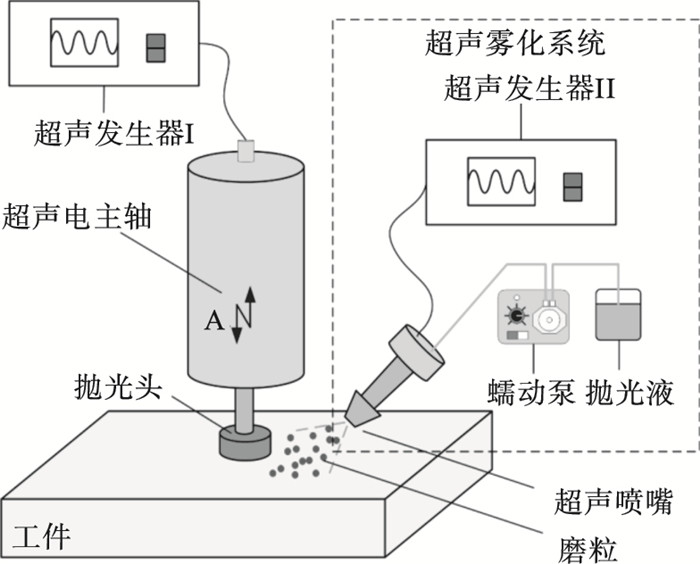

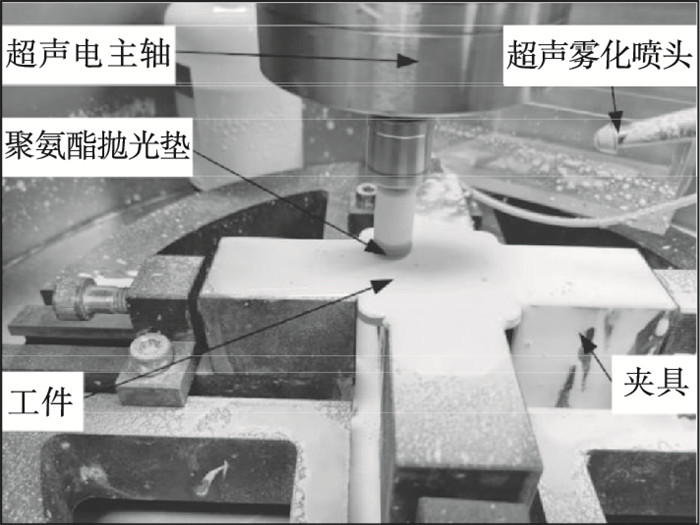

搭建超声振动辅助抛光实验平台.超声振动辅助抛光实验平台中如图 1所示,超声振动辅助设备包括超声电主轴系统和超声雾化系统.其中,超声电主轴最大转速为24 000 r/min.超声电主轴超声发生器频率为25 kHz,振幅可在0~10 μm间调节;超声雾化发生器的频率和振幅分别为55 kHz和5 μm.经超声发生器雾化后的抛光液可由蠕动泵控制其流量(6~30 mL/min).抛光液选择平均直径为0.5 μm的氧化铈磨粒.抛光加工详细参数如表 2所示,超声振动辅助抛光加工装置如图 2所示.

图 1(Fig. 1)

| 图 1 超声振动辅助抛光实验平台Fig.1 Experimental plat form of UVAP |

表 2(Table 2)

| 表 2 超声振动辅助抛光实验参数 Table 2 Polishing parameters for UVAP |

图 2(Fig. 2)

| 图 2 超声振动辅助抛光加工装置Fig.2 Processing device of UVAP |

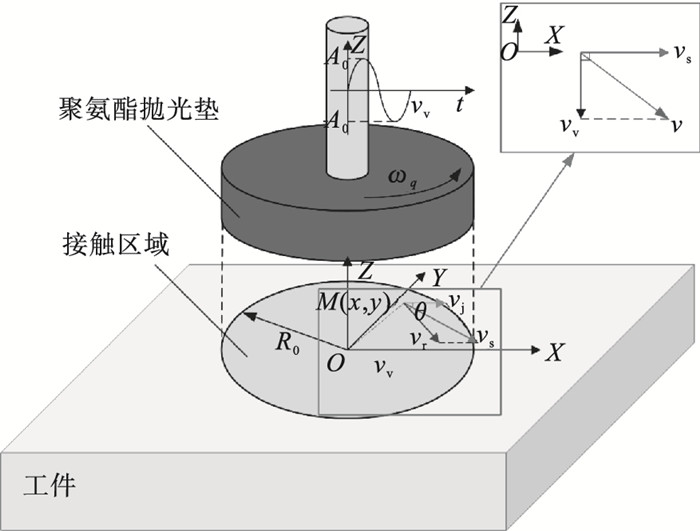

2 数学模型2.1 超声作用下抛光头运动分析本文采用圆柱形抛光头对光学玻璃(BK7)进行抛光实验.因为抛光头是由超声电主轴直接驱动的,所以抛光头运动方程为

| (1) |

| (2) |

| (3) |

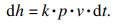

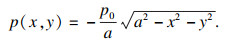

因此,抛光过程中材料去除率函数可表示为

| (4) |

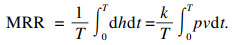

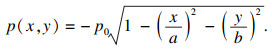

2.2.2 接触区域压力分布忽略抛光过程中的摩擦,当接触为弹性接触且接触点尺寸远小于接触面的特征曲率半径时,可认为两物体为Hertz接触.由Hertz接触理论和弹性力学可知,接触面和接触压力分布均为椭圆形,有

| (5) |

| (6) |

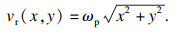

2.2.3 接触区域相对速度分布接触区域相对速度示意图如图 3所示.接触区域的相对速度由竖直方向的超声运动速度vv,水平方向的进给运动速度vj和由主轴旋转运动产生的线速度vr共同组成.

图 3(Fig. 3)

| 图 3 接触区域相对速度示意图Fig.3 Schematic diagram of relative velocity in the contact area |

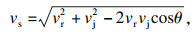

由主轴旋转产生的线速度vr与主轴转速和其与接触区域的相对位置有关,线速度vr公式为

| (7) |

由余弦定理求得接触区域水平速度

| (8) |

| (9) |

| (10) |

| (11) |

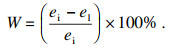

3 结果与讨论3.1 抛光垫形貌通过激光共聚焦对不同抛光时长下的抛光垫进行宏观和微观形貌观察分析.抛光垫抛光前后形貌如图 4所示.图 4a为聚氨酯抛光垫初始状态宏观和微观表面形貌,由聚氨酯抛光垫显微图片可观察到清晰的孔隙轮廓和形状,表面结构完整且抛光垫表面存在大量大小深浅不一的不规则孔隙.随着抛光时间的增加,聚氨酯抛光垫表面存在两种相互矛盾的现象:一方面,随着抛光液中磨粒的侵入,接触区域内的有效磨粒数量增加,单位时间内参与抛光的磨粒数目增加,有利于提高抛光精度;另一方面,随着抛光液的不断流入,越来越多的磨粒嵌入聚氨酯抛光垫表面,导致抛光垫表面孔隙被填满,接触区域内的磨粒更新速度变慢,导致抛光精度降低.图 4b为抛光30 min后聚氨酯抛光垫的表面形貌,抛光垫表面有明显的抛光液残留,聚氨酯抛光垫孔隙中充满抛光液,部分磨粒嵌入抛光垫孔隙内.此时聚氨酯抛光垫表面孔隙逐渐达到饱和状态,有效孔隙体积逐渐减少,导致加工接触面积内的磨粒更新速度降低.图 4c为抛光60 min后聚氨酯抛光垫的表面形貌,此时聚氨酯抛光垫表面严重磨损.这是由于孔隙逐渐饱和导致磨粒更新速度降低,已经嵌入抛光垫内的磨粒受到后续更新磨粒的冲击挤压导致抛光垫孔隙发生变化,进而影响接触区域抛光压力的分布,致使抛光垫表面的孔隙结构发生变形,产生扩展和破裂现象.这种现象会破坏抛光垫的功能,影响抛光精度.同时,孔隙的扩展会导致磨粒排出,会失去聚氨酯抛光垫可保持有效磨粒数目这一最主要优点,进而影响材料去除.

图 4(Fig. 4)

| 图 4 不同抛光时长抛光垫表面形貌Fig.4 Surface morphology of polishing pads with different polishing time (a)—t=0 min; (b)—t=30 min; (c)—t=60 min. |

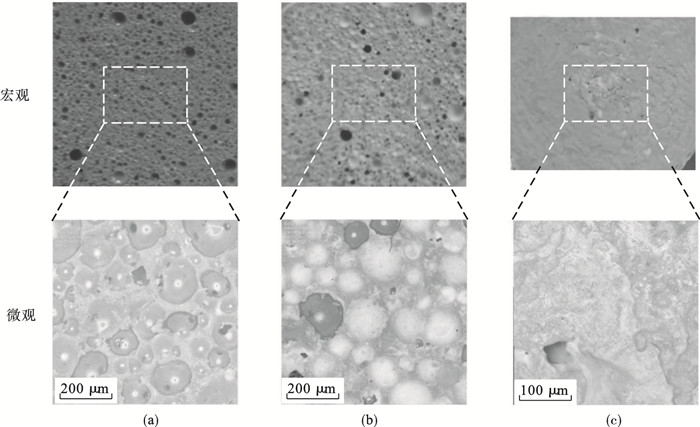

3.2 抛光垫磨损抛光垫磨损实验数据如表 3所示,其磨损曲线如图 5所示,抛光垫厚度随抛光时长的增加而减少,抛光垫磨损率则随抛光时长的增加而增大.在实验的初始30 min内,抛光垫厚度开始减少,但抛光初期抛光垫厚度变化较小,当抛光时长达到60 min时,抛光垫厚度明显减少,抛光垫表面磨损严重,此时抛光垫表面疏松多孔结构已损坏.抛光垫磨损率随时间的增加而增大,前30 min磨损率较小,30~60 min磨损率显著增加,超过60 min后,磨损率趋于稳定.出现这种现象是由于初始状态下,抛光垫表面完整无磨损,可容纳较多磨粒用于抛光,此时抛光精度和抛光效率均较高;而经过一段时间后,抛光垫表面逐渐被破损磨粒和玻璃碎屑侵蚀,抛光垫磨损加剧;而经过长时间抛光后,抛光垫表面已经损坏,抛光垫厚度和磨损率也趋于稳定.同时,抛光垫孔隙的减少导致抛光液难以进入抛光接触区域,抛光液的润滑作用减弱,少空隙的抛光垫与工件直接作用比完整的抛光垫更多,磨损加剧.

表 3(Table 3)

| 表 3 磨损实验数据 Table 3 Experimental wear data | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

图 5(Fig. 5)

| 图 5 抛光垫磨损曲线Fig.5 Wear curves of polishing pads |

通常,聚氨酯抛光垫磨损与其孔隙率、压缩行为、硬度和摩擦行为有直接关系.本文中,抛光垫磨损的主要原因是磨粒和玻璃碎屑的侵入作用,在抛光过程中,两者会逐渐填满抛光垫表面孔隙,改变聚氨酯抛光垫的疏松多孔结构.同时,由于磨粒和玻璃碎屑的填充导致抛光垫变硬,直至失去弹性,此现象也会导致抛光精度的降低.此外,由于抛光过程中存在抛光压力的作用,长时间抛光会导致抛光垫被压缩,抛光垫厚度逐渐减小,也会对抛光垫造成磨损.

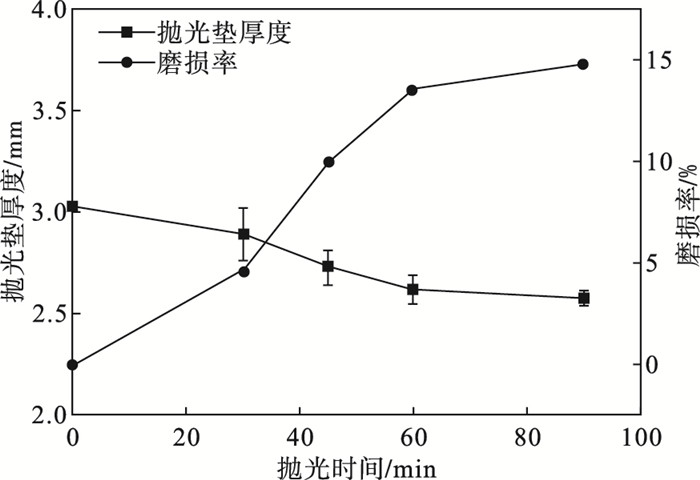

3.3 抛光垫表面孔隙率聚氨酯抛光垫表面孔隙率是指抛光垫表面孔隙面积与抛光垫表面积之比.孔隙率是用来表征聚氨酯抛光垫表面形貌的重要参数,抛光垫表面孔隙率的变化直接影响抛光性能. 抛光垫表面孔隙率随时间变化如图 6所示. 由图 6可知,初始状态下,聚氨酯抛光垫表面的孔隙率为49.59%,随着抛光时间的增加,聚氨酯抛光垫表面孔隙率逐渐降低.当抛光时间达到30 min时,聚氨酯抛光垫表面的孔隙率由初始状态下的49.59%降低至41.83%,较初始状态减少了15.65%.当抛光时间达到45 min时,聚氨酯抛光垫表面孔隙率降低至30.14%,较初始状态减少了39.22%.

图 6(Fig. 6)

| 图 6 抛光垫表面孔隙率曲线Fig.6 Surface porosity curve of polishing pad |

抛光前30 min时,抛光垫磨损较小,磨粒更新速度较快,同时抛光产生的玻璃碎屑较少,大部分玻璃碎屑随抛光液流出接触区域,此时表面孔隙率保持较好,此时抛光垫具有较好的抛光性能.随着抛光时间的增加,磨粒和产生的玻璃碎屑逐渐填满表面孔隙,致使表面孔隙率大幅下降.同时,由于抛光压力的存在,抛光垫一直处于被压缩状态,长时间抛光使抛光垫厚度减小,也是抛光垫表面孔隙率降低的原因之一.抛光垫表面的疏松多孔结构可保持有效磨粒数目和更新速度,是聚氨酯抛光垫最主要优点.

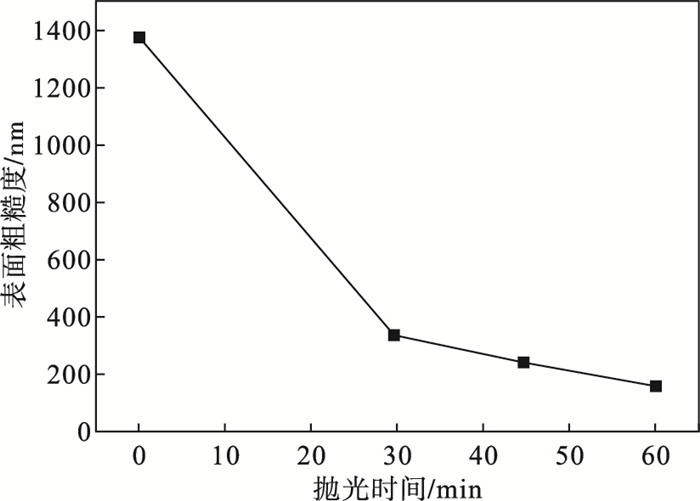

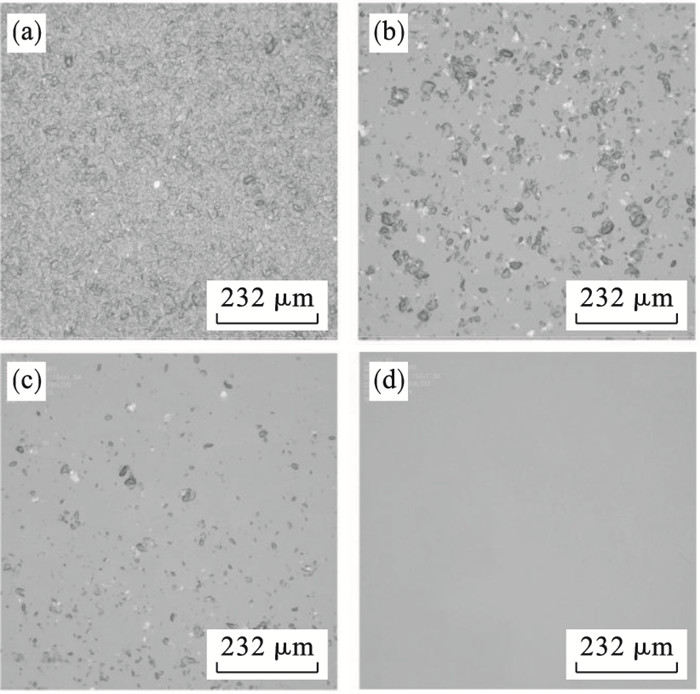

3.4 抛光垫磨损对抛光效率的影响3.4.1 表面粗糙度抛光过程中抛光垫磨损直接影响抛光材料表面粗糙度,不同抛光时间的工件表面粗糙度如表 4所示.为了更直观地描述两者之间关系,绘制工件表面粗糙度与抛光时间关系图,如图 7所示. 初始状态下,工件表面粗糙度为1 375 nm.抛光30 min后,工件表面粗糙度降低至331 nm,此时抛光垫表面磨损较小,抛光垫孔隙内可容纳磨粒不断嵌入、更新,抛光效率较高.抛光至45 min时,表面粗糙度降低至239 nm,抛光垫表面磨损加剧,抛光性能进一步降低.抛光60min时,工件表面粗糙度趋于稳定,由3.2节分析可知,此时抛光表面磨损严重,表面孔隙结构被破坏,导致抛光表面粗糙度变化趋于稳定. 工件表面微观形貌如图 8所示.未加工的工件表面粗糙度较高,存在大量高度随机分布的凸起和凹坑.经过抛光后,工件表面凸起被去除,工件表面平整,加工表面仅存在极少量凹坑.

表 4(Table 4)

| 表 4 不同抛光时间表面粗糙度 Table 4 Surface roughness with different polishing time | |||||||||||||||||||||||||||||||||||

图 7(Fig. 7)

| 图 7 表面粗糙度曲线Fig.7 Surface roughness curve |

图 8(Fig. 8)

| 图 8 不同抛光时间工件表面微观形貌Fig.8 Surface micro-morphology of workpieces with different polishing time (a)—t=0 min; (b)—t=30 min; (c)—t=45 min; (d)—t=60 min. |

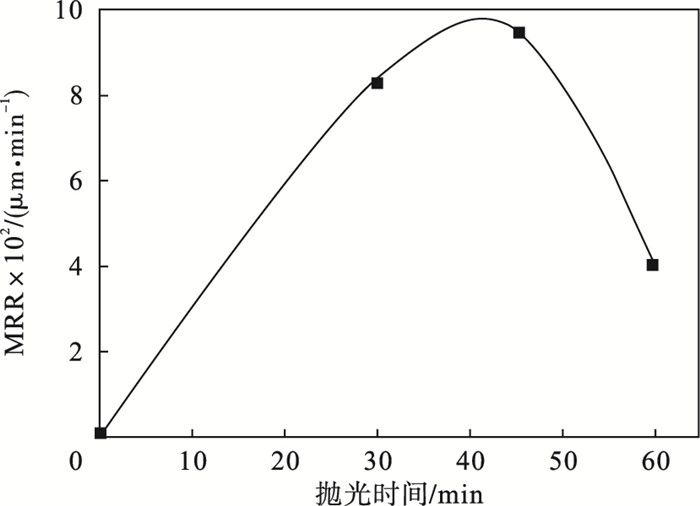

3.4.2 材料去除率抛光过程中材料去除率与抛光时间曲线如图 9所示.抛光前40 min内,抛光时间与材料去除率近似成正比关系;当抛光时间超过40 min后,抛光垫磨损增加,导致材料去除率迅速下降.这是由于随着抛光时长的增加,细小的磨粒和抛光产生的玻璃碎屑逐渐将抛光垫表面的孔隙填满,接触区域内磨粒更新速度降低,有效磨粒数目显著减少,材料仅靠已经侵入聚氨酯抛光垫表面的磨粒进行去除.同时,随着磨粒和玻璃碎屑的不断侵入,导致抛光垫表面逐渐变硬,甚至失去弹性,聚氨酯抛光垫抛光能力显著降低.

图 9(Fig. 9)

| 图 9 材料去除率曲线Fig.9 Curve of material removal rate |

4 结论1) 抛光过程中,聚氨酯抛光垫产生明显磨损.抛光时间在30 min内时,抛光垫磨损较小;当抛光时间超过30 min时,抛光垫磨损快速加剧;当抛光时间达到60 min时,抛光垫产生严重磨损,此时聚氨酯抛光垫已失效.

2) 抛光过程中存在两种相互矛盾的现象.一方面,磨粒侵入抛光垫孔隙内,增加了接触区域内的有效磨粒数目,有助于提高抛光效率.另一方面,随着抛光时间的增加,磨粒和玻璃碎屑逐渐填满抛光垫内部孔隙,影响磨粒的更新,破坏抛光垫表面结构形貌,使抛光垫表面变硬失去弹性,直接影响抛光质量.

3) 本文对光学玻璃(BK7)进行了超声振动辅助抛光,且抛光后工件表面粗糙度由1 375 nm降低至153 nm,获得了较好的抛光质量.

参考文献

| [1] | 马哲伦, 于奎东, 董金龙, 等. Al2O3陶瓷的激光辅助磨削机理[J]. 东北大学学报(自然科学版), 2020, 41(4): 541-546. (Ma Zhe-lun, Yu Kui-dong, Dong Jin-long, et al. Laser-assisted grinding mechanism of Al2O3 ceramics[J]. Journal of Northeastern University (Natural Science), 2020, 41(4): 541-546.) |

| [2] | Arif M, Rahman M, San W Y. Analytical model to determine the critical feed per edge for ductile-brittle transition in milling process of brittle materials[J]. International Journal of Machine Tools & Manufacture, 2011, 51(3): 170-181. |

| [3] | Yu T B, Zhang T Q, Yang T, et al. CFD simulation and experimental studies of suspension flow field in ultrasonic polishing[J]. Journal of Materials Processing Technology, 2019, 266: 715-725. DOI:10.1016/j.jmatprotec.2018.11.034 |

| [4] | Zhao Q, Sun Z, Guo B. Material removal mechanism in ultrasonic vibration assisted polishing of micro cylindrical surface on SiC[J]. International Journal of Machine Tools & Manufacture, 2016, 103: 28-39. |

| [5] | Xia Z, Fang F, Ahearne E, et al. Advances in polishing of optical freeform surfaces: a review[J]. Journal of Materials Processing Technology, 2020, 286: 116828. DOI:10.1016/j.jmatprotec.2020.116828 |

| [6] | Yang Z C, Zhu L D, Zhang G X, et al. Review of ultrasonic vibration-assisted machining in advanced materials[J]. International Journal of Machine Tools & Manufacture, 2020, 156: 103594. |

| [7] | Sampurno Y, Sudargho F, Zhuang Y, et al. Pattern evolution in shallow trench isolation chemical mechanical planarization via real-time shear and down forces spectral analyses[J]. Microelectronic Engineering, 2011, 88(9): 2857-2861. DOI:10.1016/j.mee.2011.02.110 |

| [8] | Belkhir N, Bouzid D, Herold V. Morphological behavior and wear of polyurethane pads used in glass polishing process[J]. Precision Engineering, 2012, 36(4): 641-649. DOI:10.1016/j.precisioneng.2012.05.006 |

| [9] | Preston F W. The theory and design of plate glass polishing machines[J]. Journal of the Society of Glass, 1927, 11(3): 214-256. |