, 庞义辉2,3

, 庞义辉2,3 1. 中国矿业大学(北京) 能源与矿业学院,北京 100083;

2. 天地科技股份有限公司,北京 100013;

3. 中煤科工开采研究院有限公司,北京 100013

收稿日期:2021-11-04

基金项目:国家自然科学基金资助项目(52004124)。

作者简介:王泓博(1994-),男,陕西渭南人,中国矿业大学(北京)博士研究生;

张勇(1968-),男,北京人,中国矿业大学(北京)教授,博士生导师。

摘要:为了探究遗留区段煤柱对下伏回采巷道布局的影响,以煤峪口矿为工程背景,通过最大主应力集中系数判别底板应力增高区,采用理论解析、编程计算、数值模拟的方法,研究了不同开采阶段底板应力增高区的演化特征.结果表明:区段煤柱宽度、埋深、煤柱边缘至峰值区的距离及其垂直应力峰值控制着应力增高区的发育,采空区应力恢复特征对应力增高区的影响可以忽略;对比各模拟方案中煤柱-巷道错距与应力增高区对下煤层的影响范围峰值,并结合采空区应力逐渐恢复及工作面矿压显现的区域化特征,认为煤柱-巷道错距10~15 m为优选区间.选择12 m错距进行工业试验,取得了良好效果.

关键词:近距离煤层下行开采遗留区段煤柱采空区应力恢复煤柱底板高应力

Rational Layout of Roadway for Downward Cross-Pillar Mining in Close Distance Coal Seams

WANG Hong-bo1, ZHANG Yong1

, PANG Yi-hui2,3

, PANG Yi-hui2,3 1. School of Energy and Mining Engineering, China University of Mining and Technology-Beijing, Beijing 100083, China;

2. Tiandi Science and Technology Co., Ltd., Beijing 100013, China;

3. CCTEG Coal Mining Research Institute, Beijing 100013, China

Corresponding author: WANG Hong-bo, E-mail: wanghongbolcl@163.com.

Abstract: Meiyukou coal mine was taken as engineering case to explore the influence of remnant coal pillar on the layout of underlying roadway. The maximum principal stress concentration coefficient was used to identify the concentrated stress zone in the floor. The evolution characteristics of concentrated stress zone in the floor at different mining stages were studied by means of theoretical analysis, programming calculation and numerical simulation. The results show that the width and the buried depth of pillar, the distance from edge of pillar to peak zone and the peak value of vertical stress control the development of concentrated stress zone in the floor. The influence of stress recovery characteristics of goaf on the concentrated stress zone can be ignored. Comparing the peak value of the influence range of concentrated stress zone on the lower coal seam and the staggered distance between coal pillar and roadway in each simulation scheme, and combining with the gradual recovery of stress in the goaf and the regionalization characteristics of ground pressure in longwall face, it is considered that the reasonable staggered distance range is 10~15 m. Choosing staggered distance of 12 m for industrial test has achieved good application effect.

Key words: close distance coal seamsdownward miningremnant coal pillarstress recovery of goafhigh floor stress caused by coal pillar

近距离煤层在我国分布广泛且通常使用下行开采顺序,上煤层回采结束后,采场围岩应力重新分布,区段煤柱产生应力集中并向底板深部扩展传递,影响着下煤层巷道的合理布局[1].围绕底板应力分布,众多****从理论计算、数值模拟、相似材料模拟试验、现场监测等方面开展了大量研究,成果丰硕.

理论计算方面,可分为直接求解和逆向求解.直接求解首先将底板岩体视为半无限体[2-6],再将弹性力学中竖向集中应力模型的Boussinesq解与应力叠加理论相结合,可推导计算出底板任一点的受力状态[7];逆向求解可根据位移反分析法计算底板岩体应力场[8].

相比于相似材料模拟试验[6]和现场监测[4],利用数值模拟软件FLAC3D研究底板岩体的采动应力是高效且廉价的.通常,将空模型(null model)赋予采空区块体以模拟开挖过程,却忽略了采空区垮落岩块的承载特性.为获得底板岩体较真实的采动力学响应,目前常用双屈服模型(double-yield model)[9-10]、弹性模型(elastic model)[11-13]及非线性弹性材料[14]处理采空区.其中,使用弹性模型时可获得更快的运算速度.

在掌握底板应力分布规律的基础上,文献[7]认为最大主应力非常适合衡量底板岩层的力学状态,文献[15]根据最大主应力集中系数(最大主应力与原岩应力的比值)将底板划分为应力增高区和应力降低区.在近距离煤层下行开采中,下伏巷道避开应力增高区有利于巷道维护.

对于传统的内错式布置,下伏采场处于同一采空区下,回采巷道避开应力增高区即可,但对于跨煤柱开采(下伏采场处于相邻2个采空区下),遗留区段煤柱与下伏采场空间上产生重叠,煤柱高应力和下煤层采动双重影响下应力增高区的分布鲜有研究,难以指导工程实际.本文通过力学分析、编程计算研究煤柱底板应力增高区的演化机制,以煤峪口矿为工程背景,通过数值模拟和编程计算得到下煤层开采期间应力增高区对下煤层影响范围的演化,进而给出了跨煤柱开采条件下巷道合理布局的优选方案,并取得了良好的应用效果,可为类似条件下矿井生产布局的确定提供参考.

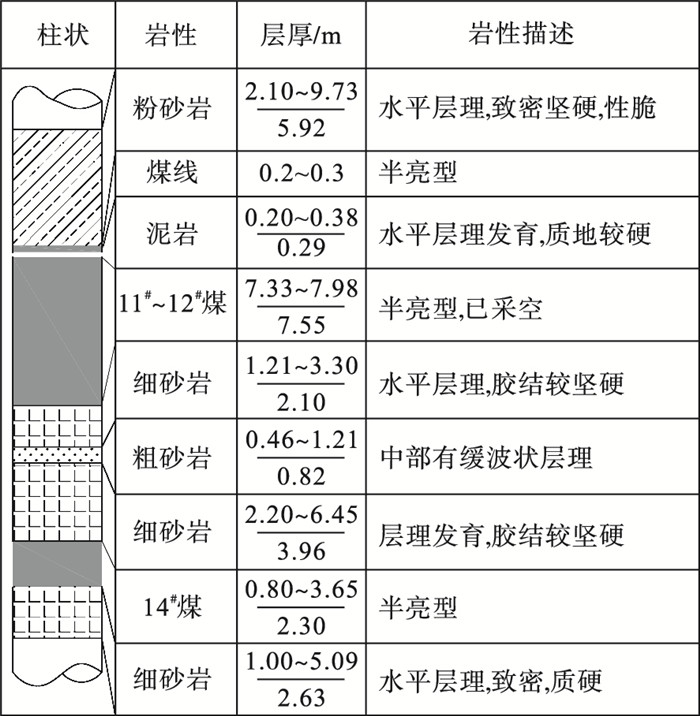

1 工程概况煤峪口矿位于山西省大同市,已有90余年开采历史,主要开采侏罗系煤层群,现阶段矿井资源面临枯竭.目前,14#煤层410盘区为主采盘区,生产能力为90万t/a,该盘区地层结构简单,倾角3°~5°,14#煤层平均厚度2.3 m,为侏罗系最下层煤,其上覆为11#~12#合并层综放采空区,该合并层平均埋深340 m,层间距均值约6.8 m,为近距离煤层开采,煤层围岩柱状图如图 1所示.

图 1(Fig. 1)

| 图 1 煤层围岩柱状图Fig.1 Surrounding rock histogram of coal seams |

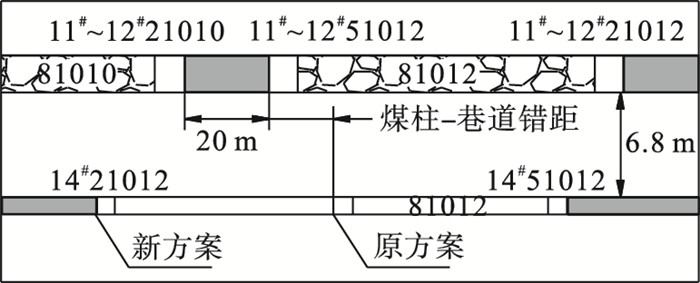

图 2为410盘区工作面布置剖面示意图,11#~12#合并层81010,81012工作面长度150 m,区段煤柱宽20 m,14#煤层原计划采用内错式布置,推进方向与上煤层相同,工作面长度135 m,煤柱-巷道错距6 m,则14#煤层区段煤柱宽度为32 m,较上覆遗留煤柱增长60%,造成资源浪费,这显然不利于延长矿井服务年限.

图 2(Fig. 2)

| 图 2 下伏工作面布置示意图Fig.2 Schematic of panel layout in lower coal seam |

鉴于此,矿方拟使用跨煤柱开采布局,将14#21012巷道布置于11#~12#合并层81010采空区下,即图 2中的“新方案”.实测表明[16],工作面矿压多呈现端头附近来压缓和、中部来压较强的区域化特征,故跨煤柱开采时,应使下伏工作面端头区域尽可能靠近煤柱应力增高区,否则工作面中部压力叠加后可能出现强矿压显现,威胁矿井安全生产,故“新方案”中14#21012巷道应靠近遗留煤柱.若以工作面推进距离995 m、煤柱-巷道错距10 m进行估算,则新方案的工作面长度为175 m,煤的密度取1 400 kg·m-3,仅14#煤层81012一个工作面可多回收煤炭资源12.8万t,采出率大幅提高.但对于跨煤柱开采,在下伏工作面采动与遗留煤柱高应力双重影响下,煤柱底板应力增高区对下煤层的影响范围尚不明确,难以确定14#21012巷道的合理位置.

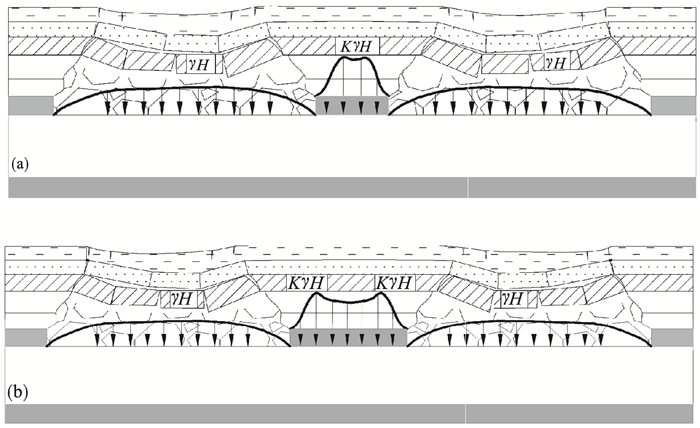

2 遗留煤柱底板力学解析2.1 模型构建与推导基于矿山压力与岩层控制的理论及实践:沿煤层倾向,相邻工作面开采后,采空区应力降低,煤柱应力集中,若已知煤柱侧向支承压力的影响距离S和煤柱宽度L,则遗留区段煤柱及其两侧的应力分布如图 3所示[1].构建力学模型时,以下因素可能会对煤柱底板应力分布造成影响,但目前还未形成明确的研究结论:①煤柱应力简化形式;②采空区应力恢复程度;③根据文献[17]关于唐安煤矿的实测结果,工作面推过后,采空区应力初期增长十分缓慢,工作面推过38 m后应力由0.55 MPa(原岩应力约8 MPa)开始明显恢复,故笔者提出应力恢复起始点的概念,认为该点与煤柱边缘相距一定的距离.

图 3(Fig. 3)

| 图 3 沿煤层倾向煤柱两侧采空后的应力分布[1]Fig.3 Stress distribution on both sides of pillar along coal seam dip (a)—L < S;(b)—2S>L>S. |

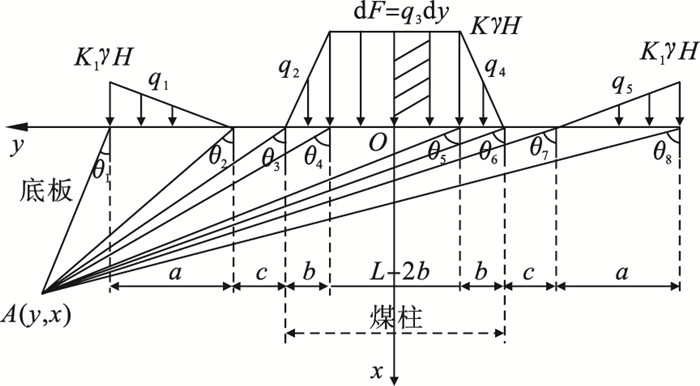

本文考虑上述3种因素的同时,考虑煤柱应力对底板扰动影响更强的情形,将煤柱中部应力以峰值应力代替,忽略采空区应力恢复后对煤柱底板应力重分布的影响,基于线弹性理论将底板简化为半无限体,建立遗留煤柱-采空区协同影响的底板力学模型如图 4所示.由图 3知,本文的研究仅适用于L < 2S的情形,若L>2S,此时煤柱宽度很大,中部将出现原岩应力区,图 4所示力学模型不再适用.

图 4(Fig. 4)

| 图 4 沿煤层倾向煤柱-采空区底板力学模型Fig.4 Mechanical model of pillar-goaf floor along coal seam dip |

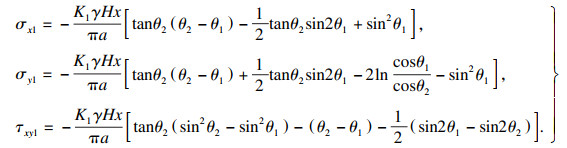

为便于计算,煤柱及采空区应力均简化为线性分布,如图 4中q1~q5.具体地,沿煤层倾向,以煤柱中部为原点,以煤层-底板分界线及原点处垂直向下分别为y轴和x轴,若分界线与地表的距离为H,覆岩平均容重为γ,则y轴原岩应力为γH,煤柱宽度为L,煤柱边缘至峰值区的距离为b,b=0时,煤柱承受均布载荷,峰值区宽度为L-2b,峰值应力为KγH(K为煤柱应力峰值系数),煤柱边缘距采空区应力恢复起始点的距离为c,应力恢复距离为a,应力恢复至K1γH(K1为采空区应力峰值系数,K1≤1),K1=1时,采空区应力恢复至原岩应力.

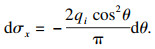

如图 4所示,取任意处微元dy,该微元处的微小集中力引起底板岩层内点A(y, x)的垂直应力dσx为[18]

| (1) |

对式(1)积分可得任意分布载荷作用下A点的垂直应力σx,同理可得水平应力σy和切应力τxy.

| (2) |

| (3) |

| (4) |

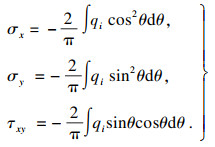

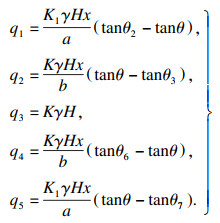

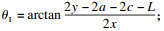

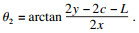

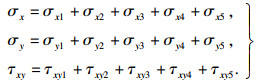

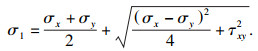

运用叠加原理,将各线性载荷作用下的应力分量对应相加即可得到上煤层开采后底板岩体内任一点A(y, x)的应力分量,

| (5) |

| (6) |

| (7) |

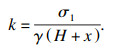

在底板煤岩中布置巷道应避开应力增高区,为了探究各因素对应力增高区分布特征的影响,采用控制变量法,计算了单一因素影响下应力增高区(k=1包络线)的演化特征如图 5所示.

图 5(Fig. 5)

| 图 5 底板应力增高区的影响因素分析Fig.5 Analysis of influencing factors on the concentrated stress zone in the floor (a)—煤柱宽度L;(b)—煤柱应力峰值系数K;(c)—埋深H;(d)—煤柱边缘至峰值区距离b;(e)—应力恢复距离a;(f)—应力恢复起始位置c;(g)—应力恢复程度K1. |

图 5a表明,应力增高区的最大宽度和深度均随着煤柱宽度的增大而增大;当煤柱的应力峰值系数K=2时,应力增高区形态虽然还是“泡”形,但其最大宽度小于煤柱宽度,随着K的增大,应力增高区宽度和深度均显著增大(图 5b);埋深由100 m增至500 m,应力增高区的最大深度由20.75 m增至24.7 m(图 5c),增幅不甚明显,结合式(7)分析认为:这是由于埋深增大引起遗留煤柱底板最大主应力增大的同时原岩应力亦随埋深增大而增加;由图 5d可知,煤柱宽度一定,应力增高区影响范围与煤柱边缘至峰值区距离b呈负相关,值得关注的是,b=0相当于在图 4的力学模型中将煤柱载荷简化为均匀分布,即q2=q3=q4=KγH,此时应力增高区的深度和宽度均达到同等地质条件下的最大值.在生产实践中,由于工作面开采,一部分顶板应力转移至煤柱,煤柱边缘产生一定范围的破坏后承载能力下降,此时,将煤柱载荷作均布简化会使应力增高区的计算结果偏大.若采用内错式巷道布置,使用该计算结果更有利于巷道围岩的稳定,但会丢失更多的煤炭资源.

由图 5e~图 5g可以看出,采空区应力恢复距离和应力恢复程度对应力增高区的影响极小,采空区应力恢复起始点位置对应力增高区最大宽度几乎没有影响,对其最大深度略有影响,随着起始点位置由煤柱边缘逐渐远离至20 m,应力增高区最大深度由24.6 m逐渐减小为23.55 m.

综上所述,对煤柱底板应力进行理论模型计算时,可以忽略采空区应力恢复特征,即只针对煤柱进行力学建模和计算可满足工程需求,但不宜将煤柱应力用均布载荷替代.利用数值模拟研究采场围岩应力分布则不能忽略采空区的影响,否则区段煤柱将承担比实际更大的应力而造成底板应力的计算误差增大.

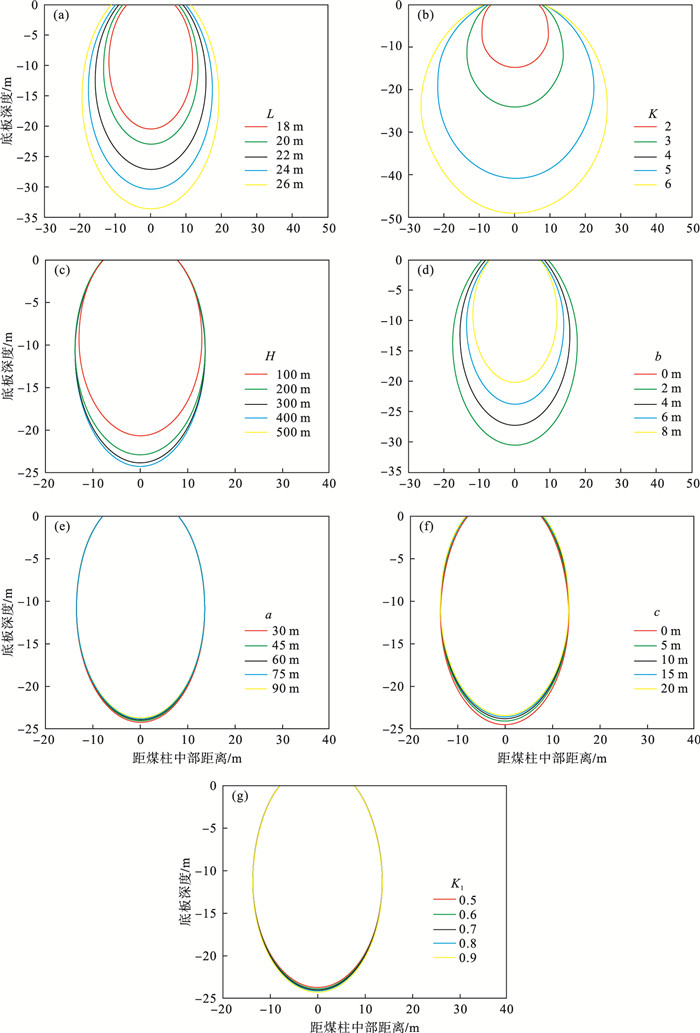

2.3 上煤层采后应力增高区理论计算由前述可知,遗留煤柱底板应力增高区的主要影响因素为:煤柱边缘至峰值区的距离、煤柱宽度、埋深及其垂直应力峰值系数.对于煤峪口矿特定的地质条件,埋深及遗留煤柱宽度为定值,计算11#~12#合并层开采结束后煤柱底板应力增高区时还需明确煤柱边缘至峰值区的距离b和应力峰值系数K的取值.根据11#~12#合并层工作面的开采地质资料,煤柱宽度L=20 m,埋深H=340 m,覆岩平均容重γ=25 kN/m3,81010工作面先于81012工作面开采,81012工作面开采结束后,b=6.2 m,K=3.7,将上述参数取值代入式(5)~式(7),计算得到上煤层采后煤柱底板应力增高区的范围如图 6所示.

图 6(Fig. 6)

| 图 6 上煤层采后应力增高区理论计算结果Fig.6 Theoretical calculation results of concentrated stress zone after upper coal seam mining |

由图 6可知,上煤层回采结束后,煤柱应力增高区对下煤层影响范围超出煤柱边缘5 m,下煤层底板与遗留煤柱垂距为9.1 m,可知此时的煤柱影响角为28.8°.当下煤层跨煤柱开采时,受其采动影响,遗留煤柱应力分布及峰值会不断变化,应力增高区的影响范围随之改变.然而,下煤层开采期间未对遗留煤柱进行应力监测,故下文通过数值模拟开展研究.

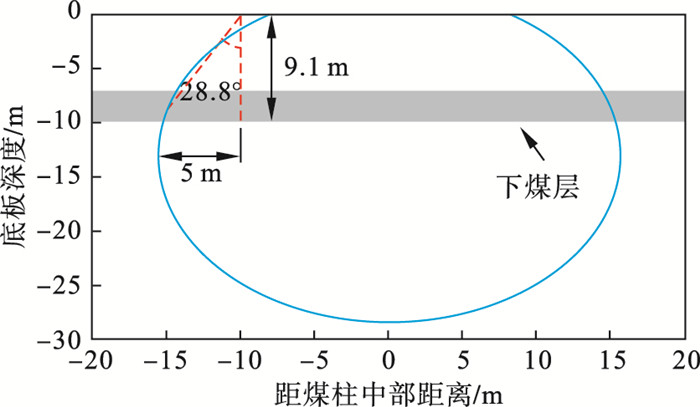

3 下煤层采动期间应力增高区演化特征3.1 数值模型及可靠性验证根据煤峪口矿11#~12#合并层81010及81012工作面赋存条件建立FLAC3D数值模型,如图 7所示,模型尺寸为736 m×700 m×182 m.四周施加滚支约束,底边界为固支约束,顶部边界施加上方未模拟岩层的重力为5.25 MPa(平均容重取25 kN/m3,顶部界面至地表210 m),工作面推进长度设计为300 m,为了降低边界影响,模型四周预留200 m边界.模型达到初始平衡后,首先对11#~12#合并层81010工作面进行开挖,每次开挖10 m,开挖后对采空区进行充填以模拟采空区应力恢复,待81010工作面回采结束后开采81012工作面,最后跨煤柱开采14#煤层81012工作面(不同错距方案见下文),图 7中白色虚线框为该工作面开采边界在合并层的投影.结合引言部分对目前数值模型中采空区处理方法的概述,考虑到运算效率及中深埋赋存条件下弹性材料处理采空区良好的力学响应[11],本文选用弹性材料充填采空区,其力学参数通过迭代匹配得出,见表 1.除采空区外,其余煤岩层均使用摩尔库仑应变软化模型[20],煤岩层的物理力学参数见表 2(由下文综放开采“两带”高度计算反演获得).

图 7(Fig. 7)

| 图 7 三维数值模型示意图Fig.7 Schematic diagram of three-dimensional numerical model |

表 1(Table 1)

| 表 1 采空区充填材料力学参数 Table 1 Mechanical parameters of goaf material |

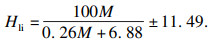

为获取较准确的数值模型力学参数,通过综放开采“两带”高度的理论计算结果对数值模型进行反演.目前,针对多煤层开采“两带”高度演化的研究并不完善,且跨煤柱开采条件下裂隙带发育规律缺乏实测论证,所以,本文仅对11#~12#合并层开采期间的“两带”高度开展研究.文献[21]收集了大量不同覆岩类型综放工作面“两带”高度的实测结果,通过数理统计学的相关方法分析得出适用于计算综放开采“两带”高度的经验公式.其中,中硬覆岩条件下可按照式(8)计算:

| (8) |

表 2(Table 2)

| 表 2 煤岩层物理力学参数 Table 2 Physical mechanics parameters of coal and rock mass used in numerical model |

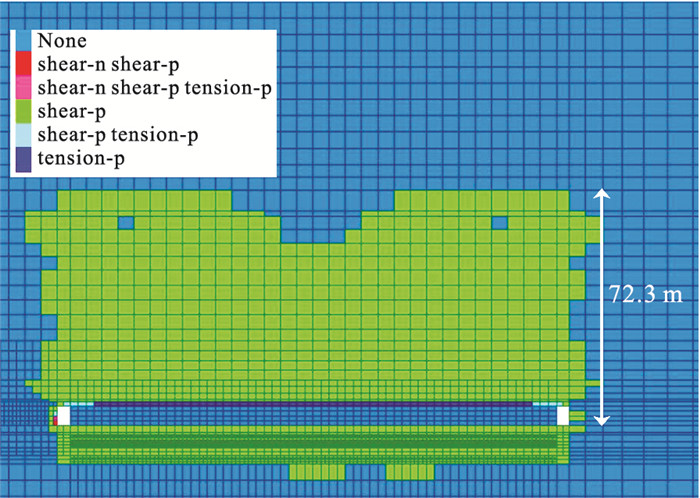

工作面采出率按80%进行计算,则11#~12#合并层的实际采厚取6 m,代入式(8)可知81010工作面的裂隙带发育高度为71.09 m,数值模拟结果显示其最大高度为72.3 m(图 8),二者处于误差范围内,且裂隙带发育呈“马鞍形”,与其发育特征的实测结论相符.所以,本次数值模拟的几何模型及力学参数具备一定的可靠性.

图 8(Fig. 8)

| 图 8 11#~12#合并层81010工作面覆岩破坏高度模拟结果Fig.8 Simulation results of roof fractured height of 81010 longwall face in 11#~12# coalbed |

3.2 应力增高区对下煤层影响范围计算对于传统内错式布置,需考虑煤柱影响角,由2.3节理论计算可知,上煤层回采结束后的影响角为28.8°,下煤层受影响范围超出遗留煤柱边缘5 m.采用跨煤柱开采布局,首先要保证掘巷期间围岩处于良好应力环境,所以,煤柱-巷道错距至少应是5 m.于是,设置煤柱-巷道错距为5,10,15,20 m共计4种开采方案,各方案中14#煤层仅开采1个工作面,推进方向与上煤层相同.下煤层回采期间,处于工作面后方的遗留煤柱将呈周期性破断,而工作面前方的煤柱则受到采动支承压力与集中应力叠加影响,应力状态随超前煤壁距离的不同而不同.

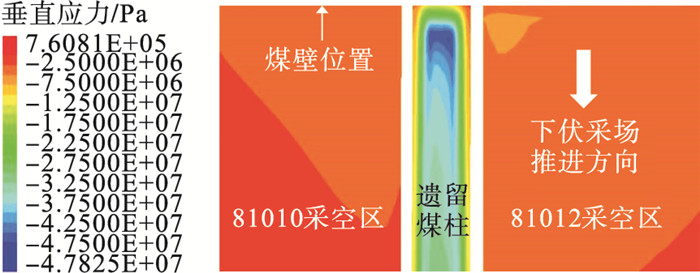

4种方案的模拟结果显示,煤柱-巷道错距虽有差异,但在下煤层采动影响下上层遗留煤柱-采空区应力分布规律基本一致.以5 m错距模型为例进行分析,下煤层推进170 m(一次见方)时,调取遗留煤柱-采空区在下伏采场煤壁前方的垂直应力水平切片,如图 9所示.图 9表明,沿推进方向,煤柱中部的垂直应力先快速升高,超前煤壁8.5~11 m达到峰值后缓慢减小.还可看出,11#~12#合并层81010及81012采空区应力在下煤层采动影响下依然远小于煤柱应力,结合2.2节分析可知,下煤层跨煤柱开采期间仍可不考虑采空区应力恢复对底板应力增高区的影响.

图 9(Fig. 9)

| 图 9 下煤层采动影响下遗留煤柱-采空区的应力分布Fig.9 Stress distribution of the remnant coal pillar and goaf under the influence of lower coal seam mining |

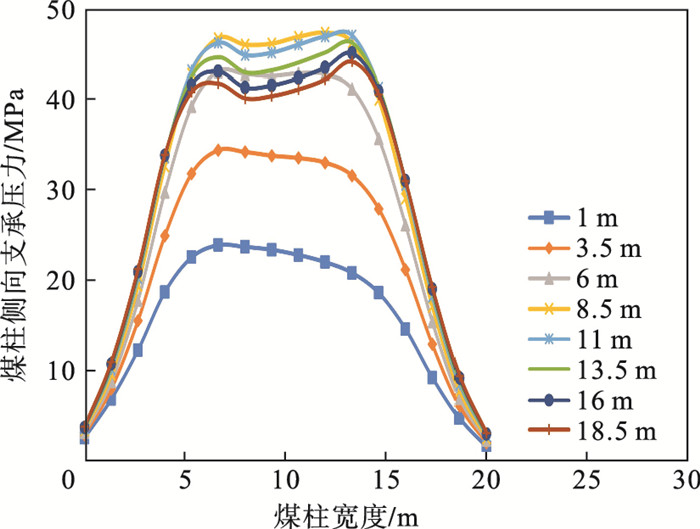

仍以煤柱-巷道错距5 m方案为例,图 10为下煤层推进170 m时,工作面前方遗留煤柱侧向支承压力分布(横坐标0 m代表81010采空区侧,横坐标20 m代表81012采空区侧).由图 10可知:随着远离煤壁,支承压力峰值先快速增大,由超前煤壁1 m至8.5 m,侧向支承压力峰值由23.83 MPa增至47.28 MPa,此时峰值系数为5.56,之后缓慢减小,图中表现为应力分布曲线更加密集.超前煤壁8.5 m及更深部,煤柱侧向支承压力大致呈对称分布,81012采空区侧峰值略大于81010采空区一侧.

图 10(Fig. 10)

| 图 10 超前煤壁不同距离时遗留煤柱侧向垂直应力分布Fig.10 Lateral vertical stress distribution of coal pillar at different distances ahead of the coal wall |

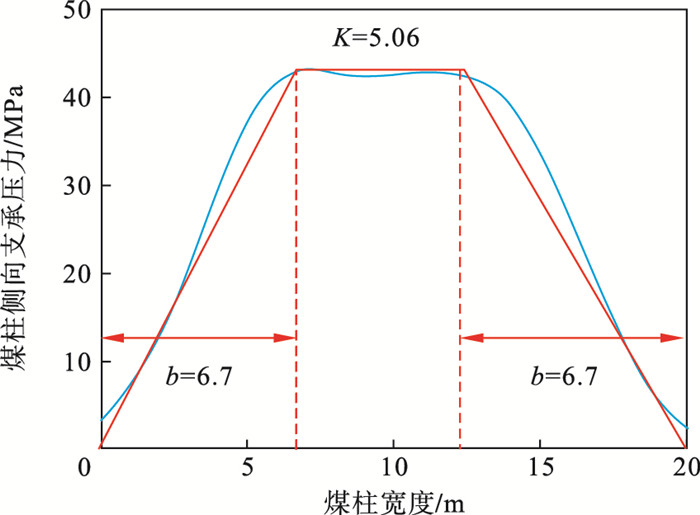

基于不同超前距离的支承压力分布可计算煤柱下方应力增高区的演化,以超前煤壁6 m处的应力分布(图 11)说明计算过程:根据理论分析结果,在近距离煤层的开采实践中,下煤层跨煤柱开采引起遗留煤柱应力峰值和应力分布的变化主导了应力增高区的演化,故将二者的模拟结果代入式(5)~式(7),其中,覆岩平均容重取25 kN/m3,埋深340 m,煤柱宽度20 m,由于支承压力分布并不完全沿煤柱中部对称,为了简化运算,将应力分布曲线等效为图 11的红色轮廓线,此时峰值系数K=5.06,煤柱边缘至峰值区的距离b=6.7 m,利用MATLAB可计算得到应力增高区对下煤层的影响范围.

图 11(Fig. 11)

| 图 11 超前煤壁6 m处煤柱侧向应力分布Fig.11 Lateral stress distribution of coal pillar 6 m ahead of coal wall |

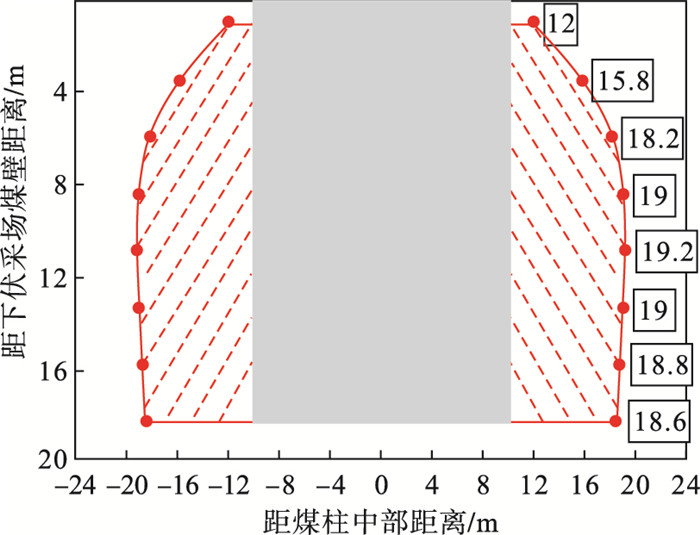

其余测线按照上述方法逐一计算,并以图 9中煤柱中部为原点建立坐标轴,煤壁位置为横轴,81012采空区侧为正向,推进方向为纵轴正向,绘制下伏工作面前方应力增高区的影响范围,结果如图 12所示.其中,灰色区域为煤柱投影,橙色阴影部分代表应力增高区对下煤层的影响范围.图 12表明,应力增高区对下煤层影响范围的演化与沿推进方向煤柱支承压力的分布规律类似,随着远离煤壁,影响范围快速增大,超前煤壁11 m处达到峰值,此时应力增高区的影响范围超出煤柱边缘9.2 m,即下伏回采巷道应错开煤柱9.2 m布置,而模型中煤柱-巷道错距为5 m,此时巷道所处位置应力环境差,不利于围岩稳定性控制.另一方面,若以煤柱影响角衡量下煤层采动期间煤柱应力增高区的影响范围,则最大影响角为arctan (9.2/9.1)=45.3°,较上煤层开采结束后的28.8°增大了57.3%.

图 12(Fig. 12)

| 图 12 下伏工作面前方应力增高区的影响范围演化Fig.12 The evolution of influence range of the concentrated stress zone in front of the longwall face in lower coal seam |

3.3 方案优选根据前述分析,下煤层开采期间,不同的煤柱-巷道错距不会引起遗留煤柱垂直应力分布规律的改变,按照错距5 m模型的计算方法,其余3组模型在超前煤壁8.5~11 m处同样取得影响范围峰值,对比各模型影响范围峰值(单侧超煤柱边缘的距离)和煤柱-巷道错距的大小关系,便可确定巷道布局的合理性,结果见表 3.由表 3可知,因煤柱-巷道错距小于应力增高区对下煤层影响范围峰值,在下煤层采动期间,煤柱高应力将波及至巷道,故错距5 m方案不合理.错距10,15,20 m方案中煤柱-巷道错距均大于影响范围峰值,即巷道避开了煤柱应力增高区的影响.

表 3(Table 3)

| 表 3 各模拟方案的合理性分析 Table 3 Analysis of the rationality of each simulation scheme |

考虑到上煤层采空区应力逐渐恢复,错距越大,巷道越向11#~12#合并层81010采空区中部压实区靠近,巷道变形量将增大,因此,煤柱-巷道错距不宜较大.另一方面,工作面矿压显现多呈现区域化特征[16],为避免工作面中部较强矿压与煤柱高应力叠加,应使下伏工作面端头区域尽可能靠近上层遗留煤柱.综上,下伏回采巷道避开应力增高区的同时应尽可能地靠近遗留煤柱,由此认为10~15 m是煤柱-巷道错距的优选区间.

4 应用效果分析由图 2知,14#煤层81012工作面两巷均位于采空区下,上煤层开采造成一定范围内底板损伤破坏,使得下伏回采巷道围岩裂隙发育,力学性质劣化.鉴于此,将巷道断面设计为梯形以减小顶板跨度,采用锚架棚、桁架联合支护.根据3.3节分析结果,最终选择14#21012巷道内错12 m进行布置.

为检验巷道布局是否合理,在巷道掘进及本工作面回采期间,采用十字布点法进行巷道表面位移监测.结果表明:巷道测点滞后巷道掘进工作面18 d内围岩变形速率较大,18~30 d变形趋于缓和,30 d后巷道变形趋于稳定,两帮移进量最大值26 mm,顶底板移进量最大值32 mm;本工作面回采期间,顶底板和两帮的变形量逐渐增大,测站距工作面60 m时,围岩变形量快速增大,顶底板、两帮移进量最大值分别为431,372 mm,均在安全范围内,且工作面推进过程中未出现巷道支护系统损坏失效现象,即跨煤柱开采条件下14#21012巷道内错12 m的布局能够满足围岩控制的需要.

下煤层回采期间,工作面矿压显现表现出遗留煤柱下方区域来压强度略大于采空区下方的特征,但未出现压架等强矿压显现.另外,煤柱下方区域发生煤壁片帮的次数大于采空区下方,但未影响工作面正常推进.

5 结论1) 考虑煤柱应力简化形式及采空区应力恢复特征,构建了遗留煤柱-采空区协同影响的底板力学模型,推导了底板应力分布的计算式,将最大主应力集中系数大于1的区域视为底板应力增高区,通过MATLAB算例分析得到应力增高区的主控因素;对煤峪口矿11#~12#合并层开采结束后应力增高区对下煤层影响范围进行计算,此时,煤柱影响角为28.8°.

2) 下煤层跨煤柱开采时,4种煤柱-巷道错距方案的模拟结果显示:位于煤壁前方的上层遗留煤柱-采空区垂直应力分布规律基本一致,且采空区应力远小于煤柱应力,故下煤层跨煤柱开采期间仍可不考虑采空区应力恢复对底板应力增高区的影响.

3) 下煤层采动及煤柱高应力叠加影响下,随着远离煤壁,应力增高区对下煤层影响范围先快速增大,超前煤壁8.5~11 m处达到峰值后缓慢减小.煤柱-巷道错距由5 m增至20 m,影响范围峰值由9.2 m小幅增至10.0 m,以9.2 m进行计算,此时影响角为45.3°,较上煤层开采结束后的28.8°增大了57.3%.

4) 对比各模拟方案中煤柱-巷道错距与应力增高区对下煤层的影响范围峰值,结合采空区应力逐渐恢复及工作面矿压显现的区域化特征,确定煤柱-巷道错距10~15 m为优选区间,选择12 m错距成功开展了工业试验.

参考文献

| [1] | 钱鸣高, 石平五, 许家林. 矿山压力与岩层控制[M]. 徐州: 中国矿业大学出版社, 2010: 218-221. (Qian Ming-gao, Shi Ping-wu, Xu Jia-lin. Ground pressure and strata control[M]. Xuzhou: China University of Mining & Technology Press, 2010: 218-221.) |

| [2] | Zhang W, Zhang D S, Qi D H, et al. Floor failure depth of upper coal seam during close coal seams mining and its novel detection method[J]. Energy Exploration & Exploitation, 2018, 36(5): 1265-1278. |

| [3] | Sun J, Wang L G, Zhao G M. Stress distribution and failure characteristics for workface floor of a tilted coal seam[J]. KSCE Journal of Civil Engineering, 2019, 23(9): 3793-3806. DOI:10.1007/s12205-019-0786-7 |

| [4] | Liang Z Z, Song W C, Liu W T. Theoretical models for simulating the failure range and stability of inclined floor strata induced by mining and hydraulic pressure[J]. International Journal of Rock Mechanics & Mining Sciences, 2020, 132(1): 1-21. |

| [5] | Zhang M L, Zhang Y D. Stability evaluation method for gateways in closely spaced coal seams and surrounding rock control technology[J]. Arabian Journal for Science and Engineering, 2018, 43(10): 5469-5485. DOI:10.1007/s13369-018-3201-7 |

| [6] | Liu S L, Liu W T, Shen J J. Stress evolution law and failure characteristics of mining floor rock mass above confined water[J]. KSCE Journal of Civil Engineering, 2017, 21(7): 2665-2672. DOI:10.1007/s12205-017-1578-6 |

| [7] | Zhang N C, Zhang N, Esterle J, et al. Optimization of gateroad layout under a remnant chain pillar in longwall undermining based on pressure bulb theory[J]. International Journal of Mining, Reclamation and Environment, 2016, 30(2): 128-144. DOI:10.1080/17480930.2015.1024814 |

| [8] | 高延法, 肖洪天, 张文泉. 深井采场底板岩层移动观测与位移反分析[J]. 岩土工程学报, 1992, 14(sup1): 106-112. (Gao Yan-fa, Xiao Hong-tian, Zhang Wen-quan. Observation of strata movement and back analysis of displacements in the coal floor of a deep mine[J]. Chinese Journal of Geotechnical Engineering, 1992, 14(sup1): 106-112.) |

| [9] | Yavuz H. An estimation method for cover pressure re-establishment distance and pressure distribution in the goaf of longwall coal mines[J]. International Journal of Rock Mechanics & Mining Sciences, 2004, 41(2): 193-205. |

| [10] | Jiang L S, Zhang P P, Chen L J, et al. Numerical approach for gob-side entry layout and yield pillar design in fractured ground conditions[J]. Rock Mechanics and Rock Engineering, 2017, 50(11): 3049-3071. DOI:10.1007/s00603-017-1277-0 |

| [11] | Jiang Y D, Wang H W, Xue S, et al. Assessment and mitigation of coal bump risk during extraction of an island longwall panel[J]. International Journal of Coal Geology, 2012, 95(1): 20-33. |

| [12] | Cheng Y M, Wang J A, Xie G X, et al. Three-dimensional analysis of coal barrier pillars in tailgate area adjacent to the fully mechanized top caving mining face[J]. International Journal of Rock Mechanics & Mining Sciences, 2010, 47(8): 1372-1383. |

| [13] | Basarir H, Oge F, Aydin O. Prediction of the stresses around main and tail gates during top coal caving by 3D numerical analysis[J]. International Journal of Rock Mechanics & Mining Sciences, 2015, 76(8): 88-97. |

| [14] | Si G Y, Shi J Q, Durucan S, et al. Monitoring and modelling of gas dynamics in multi-level longwall top coal caving of ultra-thick coal seams, part Ⅱ: numerical modelling[J]. International Journal of Coal Geology, 2015, 144: 58-70. |

| [15] | 陆士良, 姜耀东, 孙永联. 巷道与上部煤层间垂距Z的选择[J]. 中国矿业大学学报, 1993, 22(1): 1-7. (Lu Shi-liang, Jiang Yao-dong, Sun Yong-lian. The selection of vertical distance Z between roadway and its upper coal seam[J]. Journal of China University of Mining & Technology, 1993, 22(1): 1-7.) |

| [16] | 徐刚, 于健浩, 范志忠, 等. 国内典型顶板条件工作面矿压显现规律研究[J]. 煤炭学报, 2021, 46(sup1): 25-37. (Xu Gang, Yu Jian-hao, Fan Zhi-zhong, et al. Research on the characteristics of strata pressure behavior of working face under typical roof conditions in China[J]. Journal of China Coal Society, 2021, 46(sup1): 25-37.) |

| [17] | Zhang G J, Li Q S, Zhang Y, et al. Failure characteristics of roof in working face end based on stress evolution of goaf[J]. Geomechanics and Geophysics for Geo-energy and Geo-resources, 2021, 7(3): 1-22. |

| [18] | 徐芝纶. 弹性力学[M]. 北京: 高等教育出版社, 2016: 27-68. (Xu Zhi-lun. Elasticity[M]. Beijing: Higher Educational Press, 2016: 27-68.) |

| [19] | Wilson A H. Stress and stability in coal ribsides and pillars[C]//Proceedings of the First International Conference on Ground Control in Mining. Morgantown: West Virginia University, 1981: 1-12. |

| [20] | Yi K, Kang H P, Ju W J, et al. Synergistic effect of strain softening and dilatancy in deep tunnel analysis[J]. Tunnelling and Underground Space Technology, 2020, 97(1): 1-12. |

| [21] | 许延春, 李俊成, 刘世奇, 等. 综放开采覆岩"两带"高度的计算公式及适用性分析[J]. 煤矿开采, 2011, 16(2): 4-7, 11. (Xu Yan-chun, Li Jun-cheng, Liu Shi-qi, et al. Calculation formula of "two-zone" height of overlying strata and its adaptability analysis[J]. Coal Mining Technology, 2011, 16(2): 4-7, 11.) |