, 段经伟, 张硕

, 段经伟, 张硕 东北大学 机械工程与自动化学院, 辽宁 沈阳 110819

收稿日期:2021-11-12

基金项目:国家自然科学基金资助项目(51875097)。

作者简介:方锐(1996-), 男, 吉林省吉林市人, 东北大学硕士研究生;

邹平(1963-), 男, 辽宁沈阳人, 东北大学教授.博士生导师。

摘要:为了提高304不锈钢加工效果, 减小切削力, 延长刀具寿命,提出一种微织构刀具与三维超声振动复合的车削工艺.分别利用减摩特性与断续切削特性, 根据正交切削模型, 从变切深与微织构刀具接触面积减小的角度建立普通刀具与微织构刀具三维超声振动车削的切削力模型.通过车削304不锈钢的单因素实验研究各切削参数对主切削力的影响规律并对比刀具磨损,通过正交实验研究最佳切削参数组合.结果表明: 相对于普通刀具, 微织构刀具的主切削力降低30%~40%;磨损程度平均降低11.50%;对于减小切削合力, 最佳的切削参数组合为: 切削深度为0.1 mm, 进给量为0.08 mm/r, 主轴转速为250 r/min.

关键词:主切削力三维超声振动微织构刀具磨损最佳参数

Research on Three-Dimensional Ultrasonic Vibration Turning of 304 Stainless Steel with Micro-texture Tools

FANG Rui, ZOU Ping

, DUAN Jing-wei, ZHANG Shuo

, DUAN Jing-wei, ZHANG Shuo School of Mechanical Engineering & Automation, Northeastern University, Shenyang 110819, China

Corresponding author: ZOU Ping, E-mail: pzou@mail.neu.edu.cn.

Abstract: In order to improve the machining effect of 304 stainless steel, reduce the cutting force and prolong the tool life, a turning process combining micro-texture tools and three-dimensional ultrasonic vibration is proposed. Based on the orthogonal cutting model, the cutting force model for three-dimensional ultrasonic vibration turning of ordinary tools and micro-texture tools are established from the perspective of variable depth of cut and reduced contact area of micro-texture tools, using the friction reduction and interrupted cutting characteristics, respectively. The influence of various cutting parameters on the main cutting force was studied through the single-factor experiment of turning 304 stainless steel and comparing the tool wear. The optimal cutting parameter combination was studied through the orthogonal experiments. The results showed that compared with ordinary tools, the main cutting force of the micro-texture tool was reduced by 30%~40%; the wear degree was reduced by 11.50% on average; for reducing the cutting combined force, the best combination of cutting parameters is that the cutting depth is 0.1 mm, the feed rate is 0.08 mm/r, and the spindle speed is 250 r/min.

Key words: main cutting forcethree-dimensional ultrasonic vibrationmicro-texture toolwearoptimal parameter

近年来, 很多****发现在摩擦副表面加工出具有一定尺寸图案的微织构可以有效提高它的摩擦磨损性能, 这有助于提高刀具的使用寿命和加工效果[1].Wu等[2]使用制造的微织构刀具干切削Ti6A14V工件, 研究表明主切削力降低10%~15%.Xing等[3]在刀具前刀面加工出矩形、圆形、线形的微织构, 干切削6061铝的过程中, 矩形的微织构具有最小的切削力.Kawasegi等[4]指出, 微织构的切削效果很大程度取决于织构与切削速度的方向, 当微织构垂直于切屑流动方向时具有更小的切削力.唐军等[5]将微织构刀具与超声铣削结合, 在切削铝合金时, 微织构超声铣削工艺的表面粗糙度降低4.7%~13.2%, 显微硬度增加1.13%~2.35%.巩亚东等[6]制备了后刀面具有微织构的螺旋微铣刀, 其切削力相比于常规刀具降低30%~40%, 微铣刀加工工件的表面粗糙度降低至0.745 μm.目前, 国内外****对微织构刀具进行的研究大多集中于普通车削, 而超声振动车削在切削力、切削热、表面质量等方面的效果优于普通车削[7], 但将微织构刀具与超声振动车削结合加工的研究很少[8].因此本文将微织构刀具与三维超声振动车削工艺相结合, 首先建立切削力模型, 然后利用单因素试验对比有、无微织构刀具的主切削力, 研究其影响规律并对比刀具磨损.以减小切削合力为目标, 通过正交实验得出最佳参数组合.

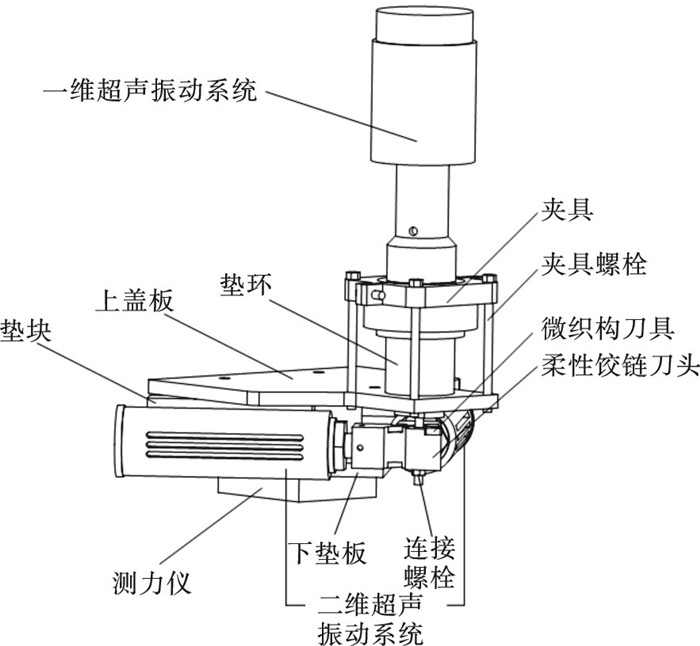

1 主切削力模型的建立1.1 三维超声振动系统实验装置如图 1所示, 是由一维超声振动系统、二维超声振动系统、柔性铰链刀头、微织构刀具以及辅助装置构成.一维超声振动系统与二维超声振动系统通过控制箱可实现一维超声振动、二维超声振动和三维超声振动的切换, 实现不同维数的振动.

图 1(Fig. 1)

| 图 1 三维超声振动系统Fig.1 Three-dimensional ultrasonic vibration system |

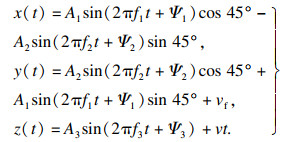

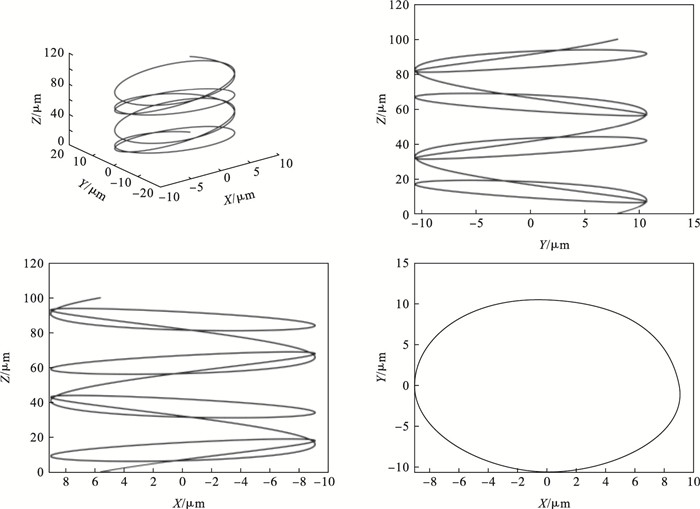

柔性铰链刀头在C1, C2, C3三个方向上接收不同振幅和频率的超声振动, 将振动传递给刀具, 进而切削工件.图 2为三维超声振动车削简图, 其中X为切削深度方向, Y为进给方向, Z为切削速度方向.在实际振动车削过程中, 需要将超声振动分解为X, Y, Z三个方向.C3与Z同向, C1与Y方向相差45°, C2与X方向相差45°.A1, A2, A3分别为C1, C2,C3三个方向的振幅, f1, f2, f3为频率,Ψ1, Ψ2, Ψ3为初相位, v为切削速度, t为时间, vf为进给速度.一个切削周期中, 刀具与工件在净切削时间内的相对位移为

| (1) |

| 图 2 三维超声振动车削简图Fig.2 Three-dimensional ultrasonic vibration cutting diagram |

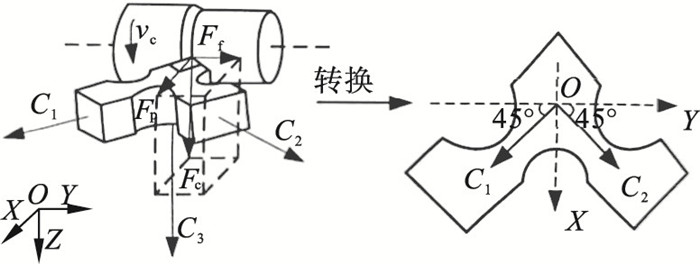

设定切削速度为500 mm/s; 进给量为0.2 mm/r; A1为0.008 mm; A2为0.01 mm; A3为0.012 mm; f1为30 kHz; f2为30 kHz; f3为20 kHz; Ψ1为90°; Ψ2为0°; Ψ3为0°.则利用MATLAB耦合出刀具相对工件的轨迹曲线, 如图 3所示.可以发现: 进给方向Y与切削速度方向Z构成的平面为双椭圆轨迹断续切削, 切削深度方向X与切削速度方向Z构成的平面为双椭圆轨迹断续切削, 切削深度方向X与进给方向Y构成的平面为椭圆轨迹连续切削.

图 3(Fig. 3)

| 图 3 三维超声振动车削轨迹Fig.3 Three-dimensional ultrasonic vibration cutting trajectory |

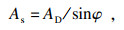

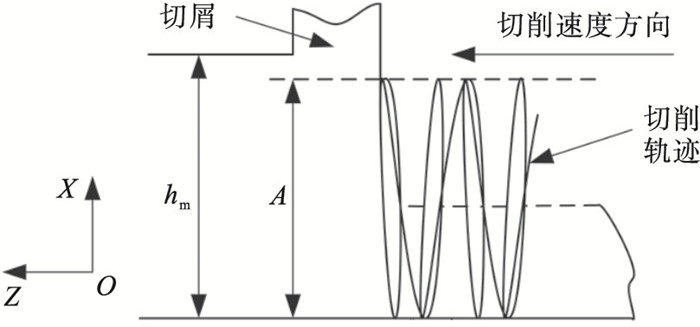

1.2 微织构刀具三维超声振动切削力的推导在主切削力Fc、背向力Fp、进给抗力Ff中, 主切削力通常占80%左右, 本节主要研究主切削力.图 4是切削力的示意图, 其中f为刀具与切屑之间的摩擦力; Fn为刀具与切屑之间的正压力; 摩擦力与正压力的合力为Fr; Fs为剪切力; Fns为剪切平面内的正压力; Fc为切削速度方向的分力, 即主切削力; Fp为切削深度方向的背向力; 主切削力与背向力的合力也为Fr; φ为切削速度方向与剪切滑移面的夹角; β为摩擦角; γ0为刀具前角; hd为切削层公称厚度; hch为切屑的公称厚度; τ表示剪切面上的剪切应力.在不考虑微织构的情况下, 根据Merchant正交切削模型[9], 令bD为切削层宽度, 剪切面的剖面积为As, 切削层剖面积为AD,则

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

| 图 4 切削力的示意图Fig.4 Schematic diagram of cutting force |

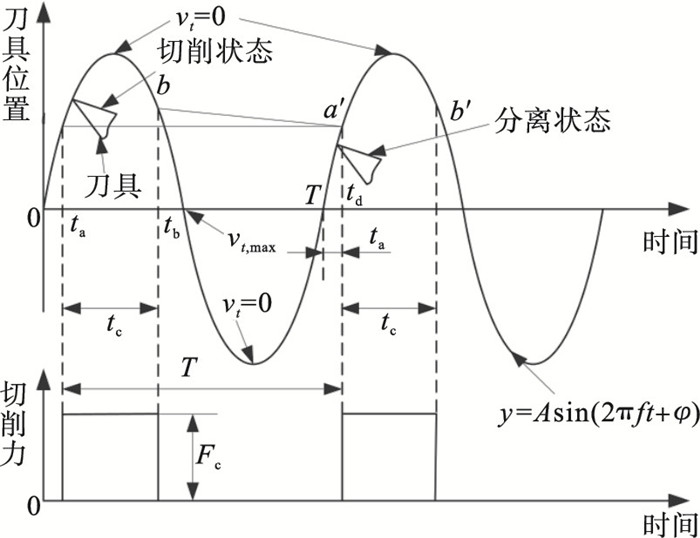

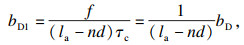

对于三维超声振动车削, 由于在Fc方向具有超声振动, 实际是断续车削[10], 如图 5所示.令ta表示开始切削时刻; tb表示刀具与切屑分离时刻; tc表示净切削时间; td表示进入下一个切削周期所用的时间; T表示刀具完成一个断续切削所经历的时间; N表示0, 1, 2, ….当NT+ta≤t≤NT+tb时, 刀具与工件接触产生Fc;当NT+tb≤t≤NT+ta时, 刀具与工件互相分离不产生Fc.

图 5(Fig. 5)

| 图 5 断续切削过程Fig.5 Intermittent cutting process |

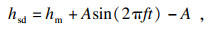

在断续切削过程中, 刀具与工件接触的深度是不断变化的, 如图 6所示, 下面从变切削深度角度推导切削力.其中hm表示名义切削深度; A表示刀具的振幅; 令hsd表示在某一时刻的实际切削深度.

当不考虑微织构存在时,

| (7) |

| (8) |

| (9) |

| (10) |

| (11) |

| 图 6 变切削深度的切削过程Fig.6 Cutting process of variable cutting depth |

由于la-nd>1, 通过比较式(11)与式(8)可知, 微织构刀具三维超声振动车削的主切削力小于普通刀具三维超声振动车削的主切削力.

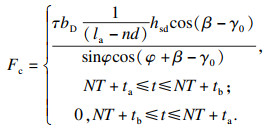

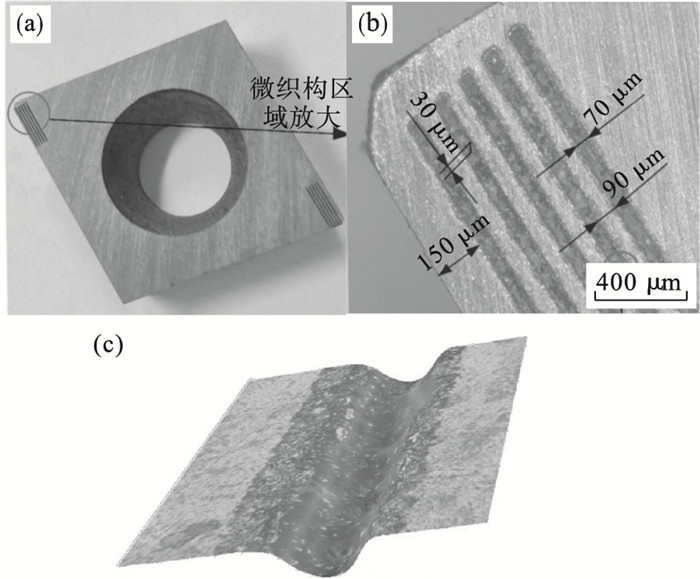

2 单因素实验研究2.1 微织构刀具的制备由于车削过程中刀具的前刀面与切屑接触会发生磨损, 所以在前刀面的刀-屑接触区平行于主切削刃方向(垂直于流屑方向)加工凹槽微织构.本实验采用光纤激光设备加工微织构, 具体参数如表 1所示, 边距为微织构最外边至主切削刃的距离.刀具型号为YG6-CNMA120404(94%WC-6%Co)[11], 刀尖圆角半径为0.4 mm, 前角为0°, 后角为7°.YG6性能参数如表 2所示.利用VHX-1000E型超景深三维显示系统测量所加工的微织构, 图 7为加工后的微织构刀具与微织构区域的放大部分.

表 1(Table 1)

| 表 1 微织构加工参数 Table 1 Micro-texture processing parameters ? | ||||||||||||||||||||||||||||||||||||||

表 2(Table 2)

| 表 2 YG6刀具性能参数 Table 2 YG6 tool performance parameters |

图 7(Fig. 7)

| 图 7 微织构刀具Fig.7 Micro-texture tool (a)—微织构刀具全貌图;(b)—微织构区域局部放大图;(c)—单个微织构超景深图. |

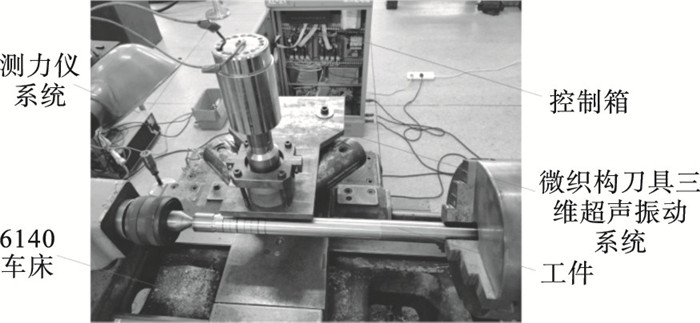

2.2 实验平台与实验方案本实验平台主要包含三维超声振动系统、CA6140机床和辅助固定装置.三维超声振动系统可以调节输出振幅的大小以及频率.水平C1, C2方向的频率为30 kHz, 竖直C3方向的频率为20 kHz.所加工的材料为奥氏体304不锈钢, 直径为35 mm.用Kistler 9257B型石英压电式三向测力仪测量切削过程中的Fc.图 8为车削实验平台, 并设计了单因素与对比实验.如表 3所示, 其中4个因素分别是超声振幅、主轴转速、切深和进给量, 每个因素分别对应一把普通刀具与一把微织构刀具, 两把刀具的实验参数在同等条件下进行, 以便对刀具磨损程度进行对比.

图 8(Fig. 8)

| 图 8 车削实验平台Fig.8 Turning experiment platform |

表 3(Table 3)

| 表 3 切削加工的主要参数 Table 3 Main parameters of cutting |

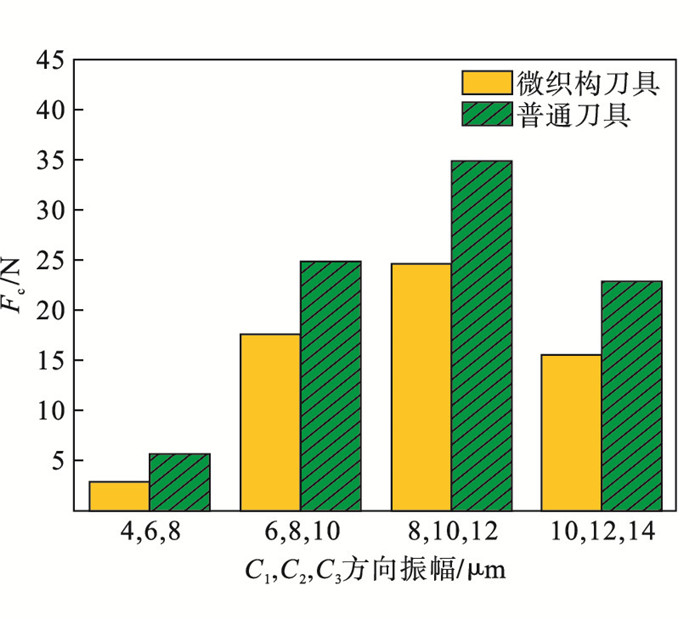

2.3 不同的加工参数对两种刀具主切削力的影响为了研究三向振幅对Fc的影响, 在主轴转速为250 r/min, 切深为0.15 mm, 进给量为0.12 mm/r条件下, 振幅的单因素实验结果如图 9所示, 随着振幅的不断增大, 两种刀具的Fc呈现先增大后减小的趋势.这是因为当振幅增大时, 刀具的瞬间切削深度增大, 刀具与工件挤压变形导致摩擦力增大, 从而使Fc增大.当C1, C2, C3方向振幅超过8, 10, 12 μm时, 随着振幅的继续增大, 刀具切削的净切削比显著减小, 导致在一个周期内刀具与工件接触的时间变短, 从而使Fc减小.

图 9(Fig. 9)

| 图 9 振幅对主切削力的影响Fig.9 Influence of amplitude on cutting force |

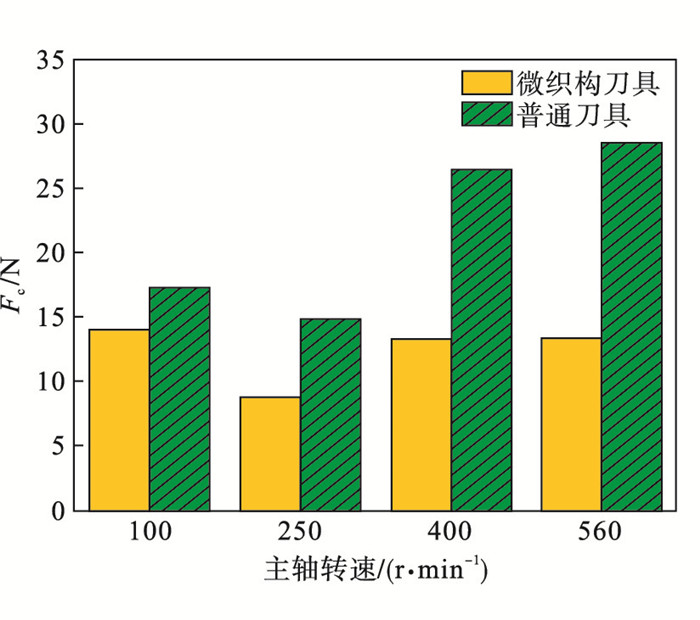

当仅改变主轴转速时, 在C1, C2, C3方向振幅分别为6, 8, 10 μm, 切深为0.15 mm, 进给量为0.12 mm/r条件下, 主轴转速对Fc的影响趋势如图 10所示.随着主轴转速的增大, 两种刀具的Fc都呈现先减小后增大的趋势, 而微织构刀具的Fc变化幅度更小.当主轴转速为250 r/min时显著降低了Fc.这是由于转速增大时, 在一个振动周期内有着更多的车刀与工件的接触时间, 导致Fc增大.而车刀在往复运动过程中, 由于存在摩擦力反转现象, 导致实际的切削速度小于名义切削速度, 故Fc减小.

图 10(Fig. 10)

| 图 10 转速对主切削力的影响Fig.10 Influence of spindle speed on cutting force |

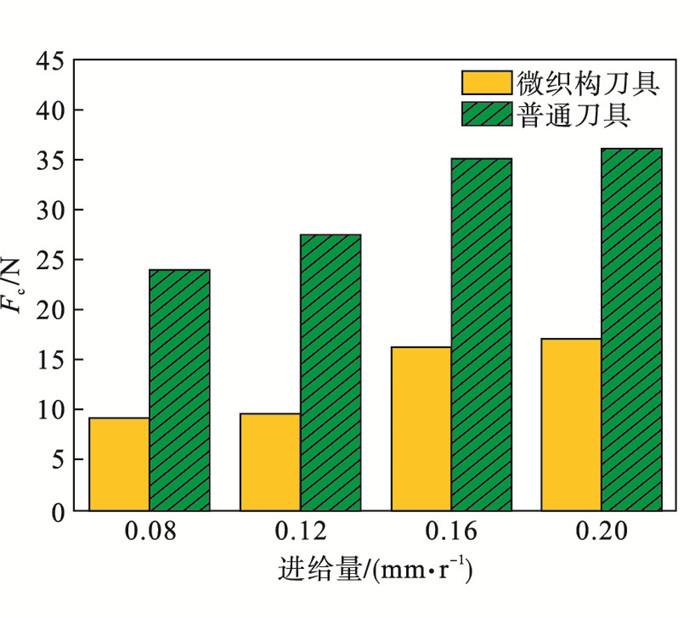

当仅改变切削的进给量时, 在C1, C2, C3方向振幅分别为8, 10, 12 μm, 切削深度为0.15 mm, 主轴转速为250 r/min条件下, 进给量的单因素实验结果如图 11所示.随着进给量的增大, 两种刀具的Fc呈现增大的趋势.因为随着进给量不断增大, 单位时间内切削层的面积不断增大, 车刀的前刀面与切屑接触的摩擦力变大, 同时工件与刀具相互作用, 抵抗材料发生弹性变形与塑性变形的作用力增大, 导致Fc的增大.而微织构刀具的刀屑实际接触面积相对于普通刀具是减小的, 进而减小了Fc.

图 11(Fig. 11)

| 图 11 进给量对主切削力的影响Fig.11 Influence of feed on cutting force |

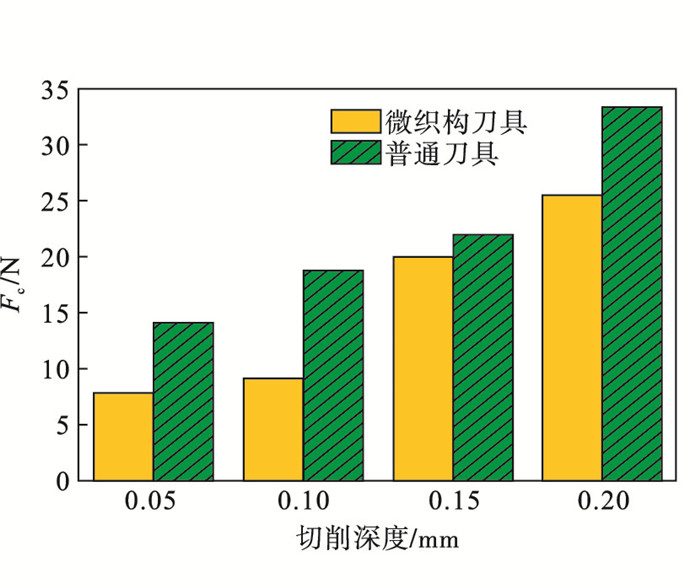

当仅改变切削深度时, 在C1, C2, C3方向振幅分别为10, 12, 14 μm, 主轴转速为400 r/min, 进给量为0.12 mm/r条件下, 切削深度对Fc的影响如图 12所示.随着切削深度的增大, 两种刀具的Fc呈现逐渐增大的趋势.因为切削深度增大时, 刀具的前、后刀面与工件的摩擦力增大, 材料抵抗变形的抗力不断增大, 从而Fc增大.

图 12(Fig. 12)

| 图 12 切削深度对主切削力的影响Fig.12 Influence of cutting depth on cutting force |

从图 9~图 12可以得出, 在相同加工参数下, 微织构刀具的Fc都小于普通刀具.这是由于微织构的存在减小了切屑与刀具前刀面的实际接触面积, 减小了摩擦力, 从而减小了主切削力.

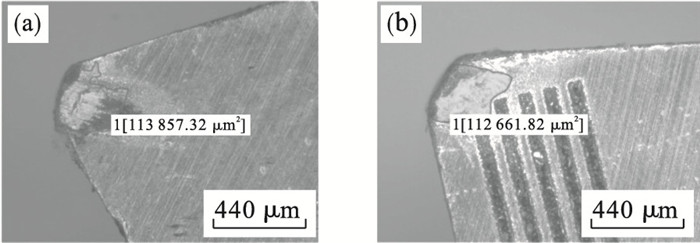

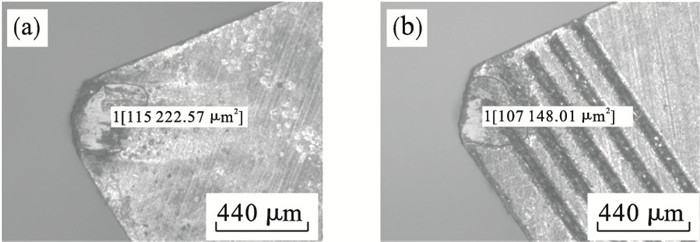

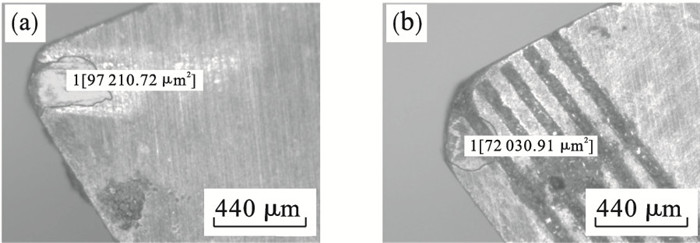

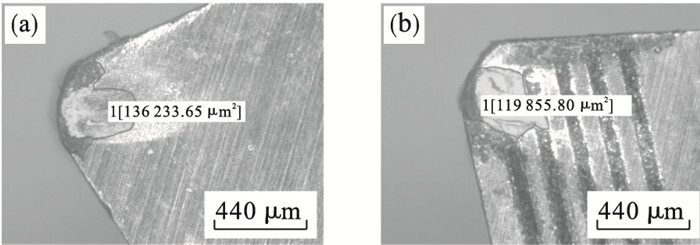

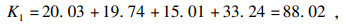

2.4 刀具磨损对比车削加工过程中Fc的减小可以减小刀具磨损, 延长刀具的使用寿命, 下面通过对比微织构刀具三维超声振动车削与普通刀具三维超声振动车削的刀具磨损程度来说明对Fc的影响.在2.3节不同振幅、主轴转速、进给量和切削深度对Fc影响的实验中, 分别对比同等切削条件下刀具磨损状况.利用VHX-1000E型超景深三维显示系统对刀尖部分放大200倍进行3D合成后拍摄图片,如图 13~图 16所示,图中数据表示磨损面积.

图 13(Fig. 13)

| 图 13 改变振幅的刀具磨损Fig.13 Tool wear with varying amplitudes (a)—普通刀具;(b)—微织构刀具. |

图 14(Fig. 14)

| 图 14 改变转速的刀具磨损Fig.14 Tool wear with changing spindle speeds (a)—普通刀具;(b)—微织构刀具. |

图 15(Fig. 15)

| 图 15 改变进给量的刀具磨损Fig.15 Tool wear with changing feeds (a)—普通刀具;(b)—微织构刀具. |

图 16(Fig. 16)

| 图 16 改变切削深度的刀具磨损Fig.16 Tool wear that changes cutting depth (a)—普通刀具;(b)—微织构刀具. |

通过图 13~图 16可以发现: 在刀具切削区的前刀面, 由于切屑不断地流出, 切屑与刀具前刀面产生摩擦进而导致其发生磨损现象.在四种不同的条件下, 微织构刀具的磨损区都小于普通刀具,分别降低1.05%, 7.01%, 25.90%和12.02%, 平均降低11.50%.一方面因为微织构存在减小了前刀面与切屑的接触面积, 进而减小摩擦磨损的发生; 另一方面由于微织构的方向与主切削刃平行, 即垂直于切屑流出的方向, 当切屑流经微织构区域时, 凹槽织构会将切屑挤压剪断, 减小长屑对刀具的继续磨损.

三维超声振动车削在进给方向与切削速度方向构成的平面、切削深度方向与切削速度方向构成的平面是断续切削, 与一维、二维超声振动车削相比, 不仅仅是前刀面与切屑分离, 刀具的主后刀面与副后刀面、工件的过渡表面与已加工表面也是分离的, 这也会减小磨损.

3 正交实验研究正交实验主要通过极差分析研究不同切削参数对切削合力的影响趋势, 通过方差分析得到微织构刀具三维超声振动车削304不锈钢的最佳参数组合.

3.1 正交实验表结合单因素实验方案参数的范围, 设计了三因素四水平正交实验表.其中水平C1方向的振幅为4 μm, 水平C2方向的振幅为8 μm, 竖直C3方向的振幅为12 μm.其余实验条件与单因素实验一致.切削合力F1是在车削稳定时间内, 求取平均值后保留四位有效数字列入表 4中.

表 4(Table 4)

| 表 4 正交实验表 Table 4 Orthogonal experiment table |

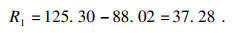

3.2 极差分析对表 4进行极差分析, 将其汇总于表 5中.其中:K为每个因素同一水平上4次切削合力F1的试验结果之和; R为影响因子, 代表 3个工艺参数的水平极差.K值越大说明该数据对F1的影响越大, R值越大说明该因素对F1影响越大.K1和R1计算公式为

| (12) |

| (13) |

| 表 5 极差分析 Table 5 Range analysis ? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

主轴转速在100 ~250 r/min之间, K逐渐减小且减小的趋势不断增大;而在250~560 r/min时, K逐渐增大并且增加的趋势不断增大;说明主轴转速对F1的影响趋势为先减小后增大.

切削深度在0.1~0.25 mm之间, K逐渐增加, 说明随着切削深度的增大F1逐渐增大, 并且增加的幅度不同, 在0.15~0.2 mm内增加的最明显, 而后变化的趋势趋于平缓.

进给量在0.08 ~0.2 mm/r时, K不断增大, 说明F1随着进给量的增大不断增大.并且在0.08~0.12 mm/r范围内增加的趋势最为明显, 在0.12~0.20 mm/r范围内增加的趋势较平缓.对切削合力影响的趋势与上述单因素实验所得到的对主切削力的影响趋势一致, 并且能更直观地分析出影响的程度.

通过对比切削深度、主轴转速和进给量极差R的大小可以得出: 对切削合力F1影响程度从大到小依次为:切削深度>主轴转速>进给量.

3.3 方差分析将方差计算值列于表 6中, 其中:SSA为组间误差, 自由度为3;SSE为组内误差, 自由度为12;MSA为组间均方误差; MSE为组内均方误差.利用F值检验, 因为F0.1(3.12)=2.61.切削深度、主轴转速和进给量三个因素的F值都小于2.61, 三种因素对F1的影响程度并不是高度显著的, 其中切削深度对F1的影响起主导作用, 在选择切削参数时应着重考虑.对于减小切削合力F1方面来说, 最佳的切削参数组合是: 切削深度为0.1 mm, 进给量为0.08 mm/r, 主轴转速为250 r/min.

表 6(Table 6)

| 表 6 方差分析 Table 6 Variance analysis |

4 结论1) 建立微织构刀具三维超声振动车削与普通刀具三维超声振动车削的切削力模型, 并推导出微织构刀具的主切削力更小.

2) 微织构刀具的主切削力相对于普通刀具降低30%~40%, 微织构刀具的磨损相对于普通刀具平均降低约11.50%.

3) 随着超声振幅的增大, 两种刀具的主切削力呈现先增大后减小的趋势; 随着主轴转速的增大, 两种刀具的主切削力呈现先减小后增大的趋势; 随着进给量与切削深度的增大, 两种刀具的主切削力呈现逐渐增大的趋势.

4) 切削304不锈钢时, 在减小切削合力方面的最佳参数组合为: 切削深度为0.1 mm, 进给量为0.08 mm/r, 主轴转速为250 r/min.

参考文献

| [1] | Huang Q, Shi X, Xue Y, et al. Synergetic effects of biomimetic microtexture with multi-solid lubricants to improve tribological properties of AISI 4140 steel[J]. Tribology International, 2022, 167: 107-395. |

| [2] | Wu Z, Deng J, Su C, et al. Performance of the micro-texture self-lubricating and pulsating heat pipe self-cooling tools in dry cutting process[J]. International Journal of Refractory Metals and Hard Materials, 2014, 45: 238-248. DOI:10.1016/j.ijrmhm.2014.02.004 |

| [3] | Xing Y Q, Deng J X, Wang X S, et al. Experimental assessment of laser textured cutting tools in dry cutting of aluminum alloys[J]. Journal of Manufacturing Science and Engineering, 2016, 138(7): 071006. DOI:10.1115/1.4032263 |

| [4] | Kawasegi N, Sugimori H, Morimoto H, et al. Development of cutting tools with microscale and nanoscale textures to improve frictional behavior[J]. Precision Engineering, 2009, 33(3): 248-254. DOI:10.1016/j.precisioneng.2008.07.005 |

| [5] | 唐军, 陈小静, 赵波. 微织构刀具超声铣削航空铝合金的研究[J]. 表面技术, 2021, 50(5): 356-363. (Tang Jun, Chen Xiao-jing, Zhao Bo. Study on the ultrasonic milling aviation aluminum alloy with micro texture cutter[J]. Surface Technology, 2021, 50(5): 356-363.) |

| [6] | 巩亚东, 金丽雅, 孙瑶, 等. 低速WEDM制备的微织构螺旋微铣刀的铣削实验研究[J]. 东北大学学报(自然科学版), 2020, 41(8): 1111-1115. (Gong Ya-dong, Jin Li-ya, Sun Yao, et al. Experimental research on micro-milling of micro-textured spiral micro-milling cutter fabricated on low-speed wedm[J]. Journal of Northeastern University(Nature Science), 2020, 41(8): 1111-1115.) |

| [7] | Nath C, Rahman M. Effect of machining parameters in ultrasonic vibration cutting[J]. International Journal of Machine Tools and Manufacture, 2008, 48(9): 965-974. DOI:10.1016/j.ijmachtools.2008.01.013 |

| [8] | Obikawa T, Kamio A, Takaoka H, et al. Micro-texture at the coated tool face for high performance cutting[J]. International Journal of Machine Tools and Manufacture, 2011, 51(12): 966-972. DOI:10.1016/j.ijmachtools.2011.08.013 |

| [9] | Melkote S, Liang S Y, Ozel T, et al. A review of advances in modeling of conventional machining processes: from merchant to the present[J]. Journal of Manufacturing Science and Engineering, 2022, 144(11): 110801. DOI:10.1115/1.4053522 |

| [10] | Nath C, Rahman M. Effect of machining parameters in ultrasonic vibration cutting[J]. International Journal of Machine Tools and Manufacture, 2008, 48(9): 965-974. DOI:10.1016/j.ijmachtools.2008.01.013 |

| [11] | Sun J, Huang Z, Zhao J, et al. Nano-laminated graphene-carbide for green machining[J]. Journal of Cleaner Production, 2021, 293: 126-158. |