, 马国伟1,2,3

, 马国伟1,2,3 1. 河北工业大学 土木与交通学院,天津 300401;

2. 天津市装配式建筑与智能建造重点实验室,天津 300401;

3. 河北省土木工程中心,天津 300401

收稿日期:2021-07-05

基金项目:国家自然科学基金资助项目(52078179);国家自然科学基金青年基金资助项目(51708168)。

作者简介:王浩(1992-), 男, 河北石家庄人, 河北工业大学博士研究生;

马国伟(1968-), 男, 陕西绥德人, 河北工业大学教授,博士生导师。

摘要:为研究板式模块化钢结构节点抗震性能,开展了4个足尺边节点试件的低周往复荷载试验.基于实测的荷载-位移数据评估了节点的滞回、承载、变形及耗能能力,分析了不同变量下的节点失效模式及抗震性能指标.研究结果表明:失效模式有柱壁板鼓曲、连接件变形和梁翼缘局部屈曲3种;CT2, CT3, CT4试件的滞回曲线呈饱满梭形,最大等效黏滞阻尼系数达0.21~0.25,极限层间位移角达0.07~0.09 rad,节点表现出良好的抗震性能及转动能力;核心区柱壁厚度和角钢厚度对节点抗震性能影响显著,柱竖向拼接方式对节点滞回性能和初始抗弯刚度影响显著.研究结果为板式模块化钢结构节点工程应用提供技术支撑.

关键词:板式模块化钢结构装配式节点抗震性能极限层间位移角滞回性能

Experimental Study on Seismic Performance of Joint in Panelised Modular Steel Structure

WANG Hao1, ZHAO Xin1,2

, MA Guo-wei1,2,3

, MA Guo-wei1,2,3 1. School of Civil & Transportation Engineering, Hebei University of Technology, Tianjin 300401, China;

2. Tianjin Key Laboratory of Prefabricated Building and Intelligent Construction, Tianjin 300401, China;

3. Civil Engineering Technology Research Center of Hebei Province, Tianjin 300401, China

Corresponding author: ZHAO Xin, E-mail: 673790320@qq.com.

Abstract: Pseudo static tests of four full-scale edge joint specimens are implemented to study the seismic performance of joint in panelised modular steel structure. The hysteretic behavior, bearing capacity, deformation and energy dissipation capacity of joints are evaluated based on the measured load-displacement data. Furthermore, the failure modes and the effect of different variables on seismic performance of joint are analyzed. The test results show that failure modes of the joint include column wall bulge, connector deformation and beam flange local buckling. The hysteresis curves of CT2, CT3 and CT4 exhibit plump shuttle shape, the maximum equivalent viscous damping coefficients are 0.21~0.25, the ultimate storey drift angle reaches 0.07~0.09 rad, indicating the joint has excellent seismic performance and rotation capacity. Thickness of column wall in panel zone and angle steels would affect the seismic performance of joint significantly, vertical-splicing bolt type has a remarkable effect on the hysteretic performance and initial flexural stiffness of joint. The results provide technical support for the engineering application of the joint in panelised modular steel structure.

Key words: panelised modular steel structureprefabricated jointseismic performanceultimate storey drift anglehysteretic performance

模块化建造体系依据工厂预制单元形式分为3D模块体系和2D板式体系,分别对应由三维空间模块单元装配而成的模块化建筑和由模块柱与楼板等板式模块单元装配而成的板式模块化钢结构建筑[1-2].相较于应用广泛的柱承重钢模型结构,板式钢模型结构能有效避免“群柱叠梁双板”及模块间节点连接的“多梁多柱”构造[3],减少运输及吊装的限制与成本[4],在国内外均有一些工程应用报道.

板式模块化钢结构节点需要在楼板高度处竖向拼接模块单元柱的同时将楼板内嵌钢梁水平连接于相邻模块单元柱[5],国内外研究****对此类节点开展了研究.刘学春等[6-8]提出法兰柱座竖向拼接模块柱外伸盖板水平连接H型钢梁节点并研究了其静力及抗震性能;杨松森等[9-10]提出套筒竖向拼接方钢管柱T型钢或外伸端板水平连接H型钢梁节点并研究了其抗震性能;张艳霞等[11-12]提出法兰竖向拼接方钢管柱外伸悬臂梁水平连接H型钢梁节点并研究了其受力性能;Azizi等[13]提出通过BBCC标准件实现竖向拼接方钢管柱与水平连接H型钢梁节点并研究了其抗震性能;陈志华等[14]提出外伸端板柱座实现H型钢模块梁柱的水平连接与竖向装配并研究了其抗震性能.以上研究中非贯通柱竖向拼接的盖板或法兰盘外凸于柱壁,与H型钢梁水平连接的盖板或悬臂梁形成外伸构造,此结构导致板式模块化钢结构的楼板单元角部不完整而降低其结构整体性及装配率,并且高占体比(占用体积与实际体积的比值)的构件增加了运输及堆放成本.因此本文提出保证楼板单元角部完整性且低占体比的板式模块化钢结构节点,开展4个足尺边节点试件的低周往复荷载试验并研究其受力性能及破坏模式,探讨竖向拼接方式、核心区柱壁厚度、连接件角钢厚度等参数对节点抗震性能的影响.

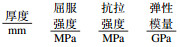

1 节点构造本文提出的板式模块化钢结构节点通过角钢和螺栓实现下模块单元柱与上模块单元柱的竖向拼接以及模块单元柱与H型钢楼板梁的水平连接,如图 1所示.

图 1(Fig. 1)

| 图 1 板式模块化钢结构节点Fig.1 Joint of panelised modular steel structure (a)—模块单元;(b)—H型钢梁;(c)—节点爆炸图;(d)—节点完成图. |

模块单元柱包括工厂焊接为一体的模块方钢管柱、内隔板、盖板和套筒,内隔板与盖板均预留圆形孔洞以便于高强螺栓安装,如图 1a所示.H型钢楼板梁为在端部焊接平端板的H型钢梁,如图 1b所示.角钢包括顶角钢和底角钢,且均设置加劲肋,螺栓包括高强螺栓和对穿螺栓,所有构件部件均在工厂完成螺栓孔开设.现场节点装配过程为:首先通过高强螺栓实现下模块方钢管柱与底角钢的连接,其次通过高强螺栓分别实现H型钢楼板梁下翼缘与底角钢的连接以及H型钢楼板梁平端板与下模块方钢管柱的连接,最后依次安装上模块单元柱与顶角钢,通过高强螺栓完成顶角钢与H型钢楼板梁上翼缘的连接,通过对穿螺栓或高强螺栓完成套筒与上模块方钢管柱的竖向拼接,顶角钢垂直肢通过对应螺栓固定于相邻柱壁.竖向拼接采用高强螺栓时将螺母提前点焊至套筒内侧,节点的爆炸视图和装配完成图分别如图 1c和图 1d所示.

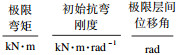

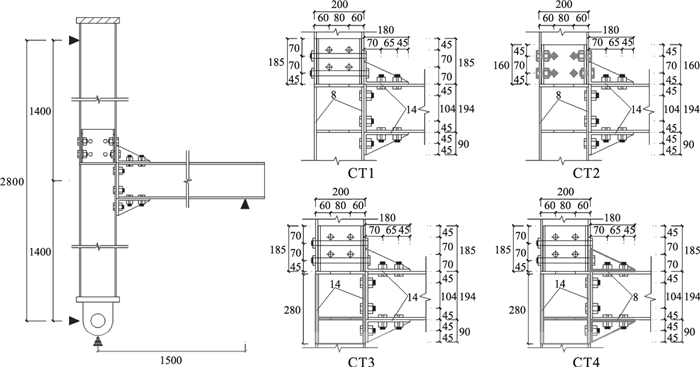

2 试验概况2.1 试件设计以某板式模块化钢结构边节点为原型,设计制作4个足尺节点试件,变量为竖向拼接螺栓类型、核心区柱壁厚度和角钢厚度,具体试件参数列于表 1.试件全部采用Q355B钢材,包括□200 mm×200 mm×8 mm钢柱,HM194 mm×150 mm×6 mm×9 mm钢梁.结合前人研究[10, 15]将试件的套筒与柱壁内侧设置2 mm间隙,截面尺寸为□180 mm×180 mm×12 mm,从而保证套筒插入方钢管时的施工便捷性及插入后的稳定约束性.角钢尺寸为∟90 mm×180 mm,分为14 mm与8 mm两种厚度,高强螺栓与对穿螺栓均采用10.9级M20,其中梁翼缘上高强螺栓为摩擦型.试件及节点构造详图如图 2所示.

表 1(Table 1)

| 表 1 试件参数 Table 1 Parameters of specimens |

图 2(Fig. 2)

| 图 2 试件及节点构造详图(单位:mm)Fig.2 Details of specimen and joint(unit: mm) |

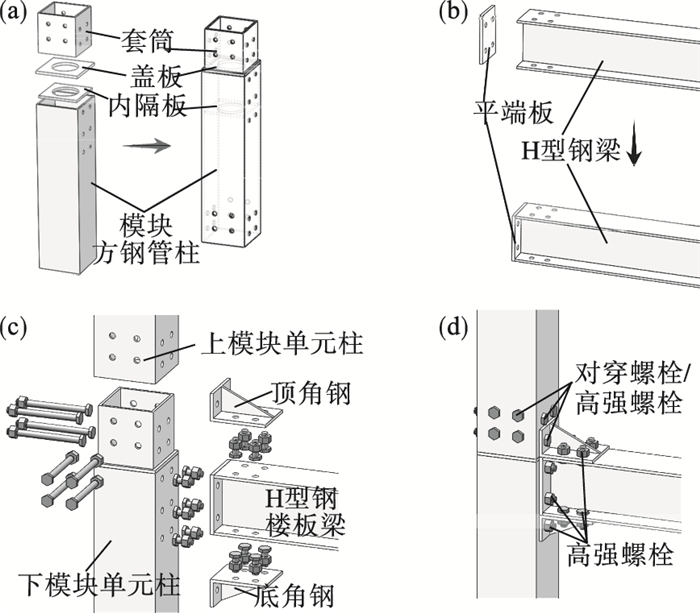

2.2 材料性能试验取柱壁、梁翼缘、梁腹板等6种不同部位钢材且每种制作3个拉伸试样,参考《金属材料拉伸试验第一部分:室温试验方法》(GB/T228.1—2010),通过拉伸试验机对各组钢材的性能进行试验拉伸,并将6个部位3个试验结果的平均值列于表 2中.

表 2(Table 2)

| 表 2 试验材料力学性能 Table 2 Mechanical properties of test material | |||||||||||||||||||||||||||||||||||

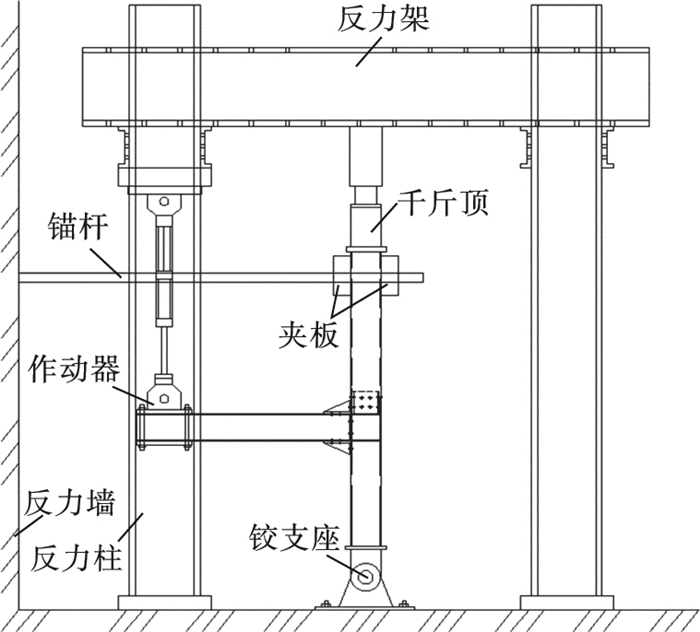

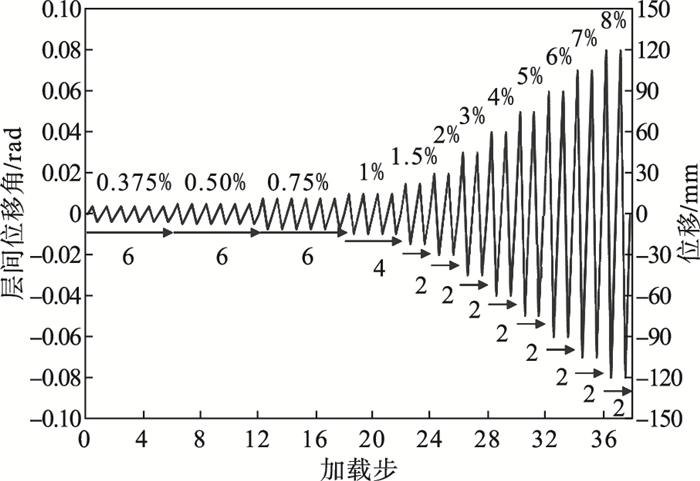

2.3 加载装置及加载制度图 3为固定及加载装置,通过千斤顶在上模块单元柱顶施加轴压比为0.2的压力(595 kN).通过销轴将下模块单元柱底与铰支座连接,通过夹板与螺杆将钢梁端部固定于作动器并通过MTS加载系统施加低周往复荷载,如图 4所示,ANSI/AISC 341-16[16]中的层间位移角加载制度.当荷载下降到峰值荷载85%或板件出现较大变形视为试件破坏并停止试验.为便于描述破坏现象及数据分析,定义作动器施加推力为正向加载,施加拉力时为负向加载.

图 3(Fig. 3)

| 图 3 试件固定及加载装置Fig.3 Fixing and loading device of specimen |

图 4(Fig. 4)

| 图 4 加载制度Fig.4 Loading system |

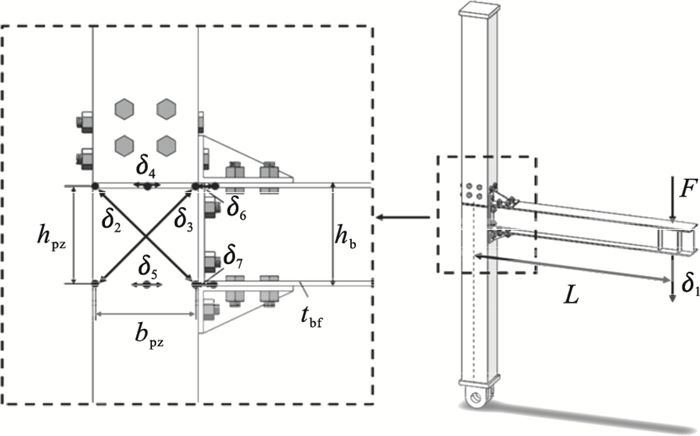

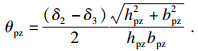

2.4 试验测量通过MTS加载控制系统实时监测并记录H型钢楼板梁端加载点的荷载F和位移δ1,节点弯矩M=F×L,节点层间位移角θ=δ1/L, L取为与梁端相连作动器轴心至钢柱轴心距离.通过数字图像相关(digital image correlation,DIC)技术监测节点剪切域及周边区域关键控制点的位移值,如图 5所示.由节点域对角线长度改变量δ2, δ3得出节点域剪切转角θpz,由梁翼缘中心线高度处柱的水平位移δ4, δ5得出柱弯曲转角θc,由梁端翼缘点与相应柱壁板间的水平相对位移δ6, δ7得出梁端转角θbe,梁弯曲转角θb及滑移转角θsp之和由层间位移角扣除前三者得出,采用层间位移角及其分量分析节点的转动性能[17],计算公式如下.

图 5(Fig. 5)

| 图 5 节点试件测量布置Fig.5 Measurement arrangement of joint specimen |

节点域剪切转角:

| (1) |

| (2) |

| (3) |

| (4) |

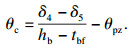

图 6(Fig. 6)

| 图 6 节点试件破坏模式Fig.6 Failure mode of joint specimens (a)—CT1正向;(b)—CT1负向;(c)—CT2正向;(d)—CT2负向;(e)—CT3正向;(f)—CT3负向;(g)—CT4正向;(h)—CT4负向. |

CT2加载前期同CT1一致.加载至-0.04 rad,柱壁鼓曲明显但未出现承载力急剧下降现象.加载至0.06 rad时顶角钢垂直肢整面及平端板大部分区域分别与相邻柱壁的缝隙明显,顶角钢垂直肢对应的高强螺栓有拔出趋势而使螺栓螺母在负向加载时松动,如图 6c所示.后续负向加载过程中,柱壁不断鼓曲直至-0.08 rad时柱壁变形过大且承载力下降而停止试验,如图 6d所示.

CT3加载至±0.03 rad时梁翼缘螺栓滑移,角钢垂直肢端部以及平端板分别与相邻柱壁间产生一定缝隙,角钢外侧梁翼缘屈服.加载至-0.04 rad梁上翼缘外侧螺栓对应处及角钢外侧漆皮轻微脱落.加载至±0.05 rad时前述现象加剧,-0.05 rad时角钢外侧0~120 mm范围内的上翼缘漆皮持续脱落,加载至-0.06 rad梁上翼缘外侧螺栓部位轻微屈曲,漆皮脱落范围扩展至角钢外侧175 mm处.核心区柱壁的加厚提升了其抵抗变形能力,带加劲肋角钢加强了梁端的抗弯承载力,从而呈现出角钢外侧梁翼缘的塑性变形而促使节点的塑性铰外移.加载至0.07 rad和-0.07 rad,梁下翼缘和上翼缘的角钢外侧分别呈现明显的局部屈曲,如图 6e和图 6f所示.加载至-0.07 rad第二循环过程中梁下翼缘角钢外侧变形过大而终止试验.

CT4试件加载前期平端板与柱壁缝隙明显,加载至-0.03 rad时下翼缘螺栓滑移,0.04 rad时上翼缘螺栓滑移且加劲肋对应处角钢鼓曲,说明加劲肋对角钢拉力作用显著,薄角钢节点同时通过角钢竖向肢的拉伸变形及鼓曲变形耗散能量.加载至-0.04 rad时底角钢及平端板均呈现明显板件变形,0.05 rad时顶角钢垂直肢及平端板顶部均呈现明显板件变形.后续加载过程中节点变形主要集中于角钢以及平端板,直至加载至±0.09 rad时平端板及角钢的肢件变形过大而停止试验,最终形态如图 6g和图 6h所示.

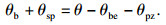

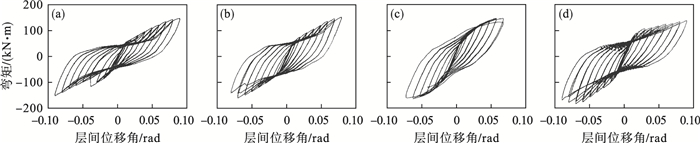

3.2 滞回性能图 7为4个试件的弯矩-层间位移角滞回曲线.由图可知CT1的滞回曲线呈弓型,-0.04 rad的第一次循环之后滞回环斜率明显减小,这是由内隔板与柱壁焊缝的拉裂造成,同时表明内隔板对节点滞回性能影响显著.其后的正向加载过程中滞回环呈现明显的捏缩现象,这是由于节点进入屈服状态后对穿螺栓的塑性伸长以及柱壁的不可恢复内凹变形使节点在位移增加的情况下荷载增长缓慢.CT2,CT3,CT4的滞回曲线均呈梭形,其中CT3最为饱满,三者均表现出良好的滞回性能.与采用对穿螺栓竖向拼接的CT1相比,CT2采用高强螺栓连接顶角钢能够有效将荷载传递至上模块方钢管柱与套筒而避免其出现明显捏缩现象,提升节点滞回性能.对比CT3与CT1可知增大核心区柱壁厚度能够使滞回环由弓形转换为饱满梭形,表明增大其厚度能够显著改善节点的滞回性能.CT3与CT4在保证强核心区的前提下,采用厚角钢的CT3能够将节点的耗能机制由角钢及平端板的板件变形耗能转移为角钢外侧梁翼缘变形耗能,两者均表现出良好的滞回性能.

图 7(Fig. 7)

| 图 7 滞回曲线Fig.7 Hysteretic curves (a)—CT1; (b)—CT2; (c)—CT3; (d)—CT4. |

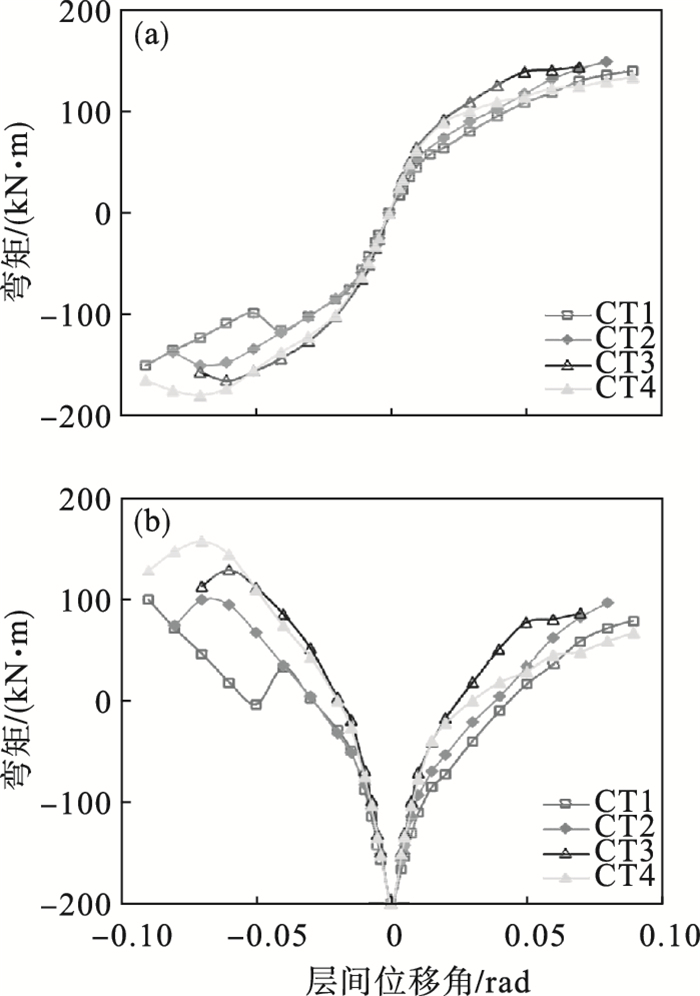

3.3 承载能力图 8a为4个试件弯矩-层间位移角滞回曲线上各级层间位移角下弯矩极值点相连而得到的包络图.进一步地,将上述骨架曲线中各加载级下弯矩取绝对值作|M|-θ骨架曲线,如图 8b所示.节点试件的主要力学性能指标列于表 3,其中极限弯矩取为|M|-θ骨架曲线的极值,初始抗弯刚度通过拟合M-θ骨架曲线的弹性阶段斜率得出,极限层间位移角取为荷载下降至极限荷载85%以下或终止试验时对应层间位移角的绝对值.

图 8(Fig. 8)

| 图 8 弯矩—层间位移角骨架曲线Fig.8 Moment-storey drift envelop curves (a)—M-θ骨架曲线; (b)—|M|-θ骨架曲线. |

表 3(Table 3)

| 表 3 节点试件力学性能指标 Table 3 Mechanical performance index of joint specimens | |||||||||||||||||||||||||||||||||||||||||

由图 8和表 3可知,4个节点试件的正负向骨架曲线呈显著的不对称性.除CT1外,各试件在加载后期相同层间位移角下的正向弯矩绝对值低于负向弯矩绝对值,说明竖向拼接构造对节点抗弯性能有一定的削弱作用.对比CT1与CT2可知,前者相较于后者正向初始抗弯刚度低,这是由于采用的对穿螺栓伸缩量大且其连接顶角钢时套筒与柱壁间的缝隙使得只有柱壁单层板抵抗变形,而高强螺栓伸缩量小且其连接顶角钢时能够由柱壁与套筒双层板抵抗变形.对比CT1与CT3,增强核心区能够提升其抵抗变形能力进而有利于抗弯刚度及承载力的提升,负向极限弯矩由150 kN·m提升至165.2 kN·m,增加了10.1%. 对比CT3和CT4,角钢厚度的增加能够增强其抵抗变形能力而在一定程度上提升节点的初始抗弯刚度及在各级层间位移角下的抗弯能力,CT3与CT4的正向极限弯矩分别为143.4 kN·m和133.8 kN·m,提升了7.2%,但负向加载时CT3角钢外侧梁翼缘局部屈曲降低了其极限承载力.

3.4 转动能力由表 3可知,4个节点试件的极限层间位移角分别为0.09,0.08,0.07,0.09 rad.满足我国《建筑抗震设计规范》(GB50011—2010)中大于弹塑性层间位移角限值0.02 rad的要求,同时满足美国现行《钢结构建筑抗震规定》(AISC 341—16)中特殊抗弯框架所要求的层间位移角大于0.04 rad的要求,表明该节点具有良好的转动能力.进一步地,CT1,CT2与CT4试件在承载力下降到85%之前,节点转角均超过美国抗震规范所要求的0.035 rad,表明试件均具有较大的转动能力,可以满足“强节点”和“大震不倒”的抗震要求,CT3试件由于核心区与角钢的加强使得其梁翼缘屈曲分担了部分层间位移角,进而削弱了梁端的转动能力.

4个节点试件的最小极限层间位移角为0.07 rad,表 4给出了各试件在该加载级下的层间位移角分量.由表可以看出,0.000 8~0.003 1 rad的节点域剪切转角仅占比1.1%~4.4%,节点域剪切变形较小.采用薄核心区柱壁的CT1与CT2试件负向梁端转角占比较大,分别为89.7%和89.4%,对应图 6b和图 6d的柱壁鼓曲破坏特征.CT3的梁端转角占比在4个试件中最小,梁弯曲转角与滑移转角之和的占比反而增大,对应图 6e和图 6f中的角钢外侧梁翼缘局部屈曲变形特征.CT4相较于CT3的梁端转角占比更大,这是由于前者相较于后者角钢及平端板变形更大,其中负向加载时更为显著.

表 4(Table 4)

| 表 4 节点试件的层间位移角分量 Table 4 Storey drift angle components of joint specimens | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

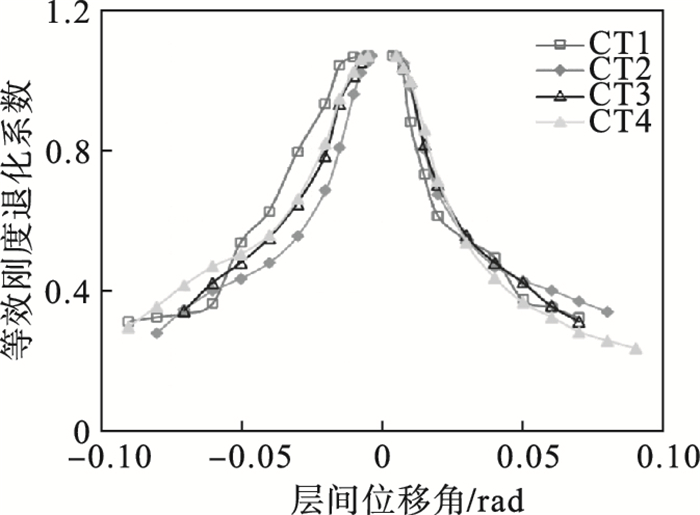

3.5 刚度退化试件的等效刚度退化系数取为骨架曲线中割线刚度与初始抗弯刚度的比值,相应刚度退化曲线如图 9所示.分析可知:4个节点试件均具有显著的刚度退化,下降坡度较为平缓,其中CT1负向刚度在0.04~0.05 rad处的加速退化段是由于内隔板与柱壁焊缝的拉裂使得内隔板无法对柱壁产生足够拉力,急剧降低了试件的刚度.除采用高强螺栓实现竖向拼接的CT2试件外,节点的正向刚度退化较负向刚度退化更为严重,说明角钢与柱壁的螺栓连接方式对节点刚度退化有一定影响,采用高强螺栓连接能够减缓刚度退化.对比CT3与CT1,柱壁厚度的增加加速了其负向刚度的退化;CT3与CT4刚度退化曲线在加载前期基本重合但在后期分离,说明角钢厚度在梁翼缘螺栓滑移后对刚度退化产生一定影响.

图 9(Fig. 9)

| 图 9 刚度退化曲线Fig.9 Stiffness degradation curves |

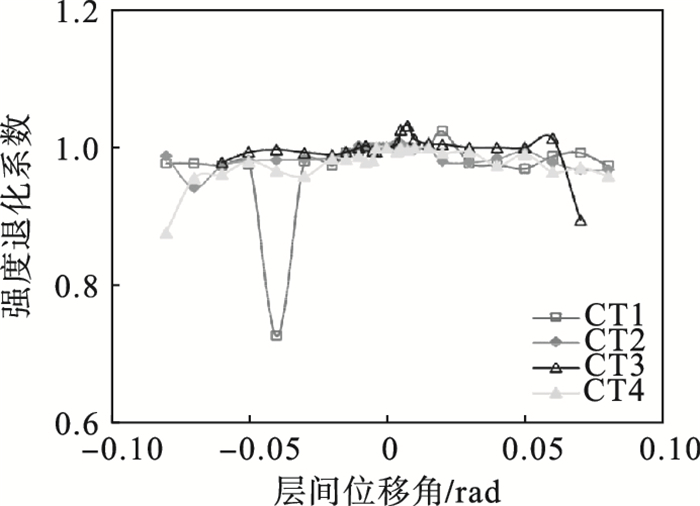

3.6 强度退化强度退化表示试件在低周往复荷载下累计损伤引起的强度降低,一般用强度退化系数来表示,本文取为同一级层间位移角下最后一次循环峰值点荷载与第一次循环峰值点荷载的比值.图 10给出了各试件的强度退化系数曲线,由图可知除CT1在-0.04 rad时发生内隔板与柱壁焊缝拉裂外各试件在加载过程中强度退化不明显,CT2,CT3和CT4的最小强度退化系数分别为0.94,0.89,0.87,即试件在加载后期承载力仍较为稳定.CT3加载前期无明显强度退化,直至0.07 rad时的强度退化系数为0.89,对应图 6e中的角钢外侧梁下翼缘变形显著增大而造成承载力降低.

图 10(Fig. 10)

| 图 10 强度退化曲线Fig.10 Strength degradation curves |

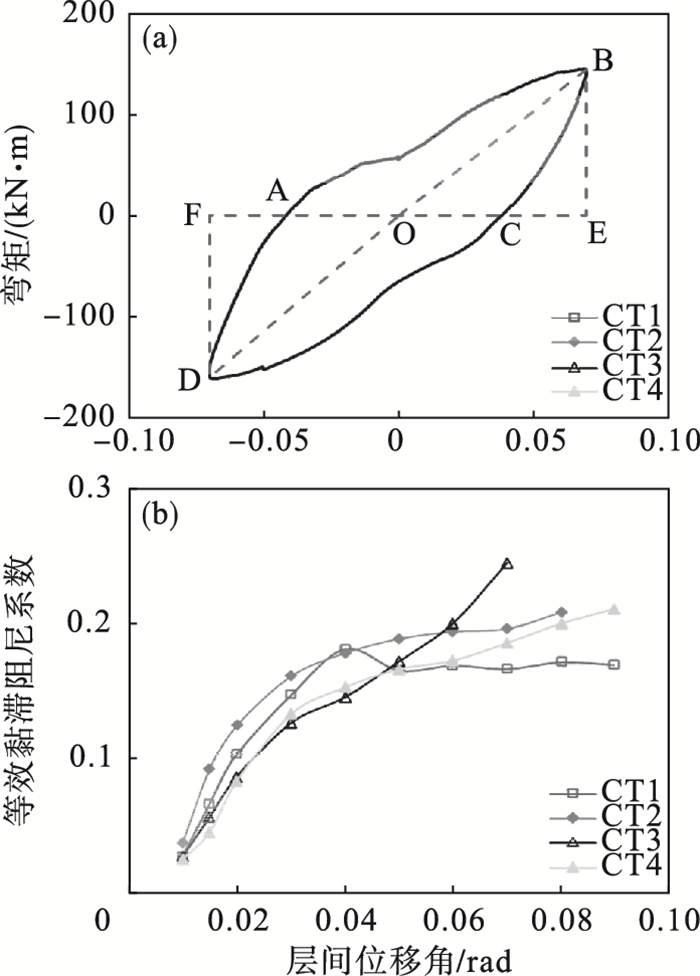

3.7 耗能能力本文通过等效黏滞阻尼系数he表征耗能能力,如图 11a所示,E=(SABC+SCDA)/(SOBE+SODF),he=E/2π, 其中SABC, SCDA, SOBE, SODF分别为图 11a中滞回环ABC、滞回环CDA、三角形OBE、三角形ODF的面积.图 11b给出了各试件的等效黏滞阻系数随加载级的变化情况.由图 11的耗能能力曲线可知:除CT1外,试件最大等效黏滞阻尼系数达0.21~0.25,节点具有较强耗能能力.CT1在0.04 rad内隔板与柱壁焊缝拉裂后等效黏滞阻尼系数下降并无上升趋势,说明内隔板对节点耗能性能影响显著.对比CT1和CT3可知,核心区柱壁的厚度增加降低了其变形能力和耗能能力,但加载后期角钢外侧梁翼缘出现大变形,从而显著提高了其在破坏时的耗能能力.对比CT3,采用较薄角钢的CT4虽能通过角钢垂直肢及平端板板件变形耗散能量,但破坏时的耗能能力仍低于通过角钢外侧梁翼缘的板件耗能.

图 11(Fig. 11)

| 图 11 耗能能力曲线Fig.11 Energy dissipation capacity curves (a)—弯矩;(b)—等效黏滞阻尼系数. |

4 结论1) 节点试件失效模式呈现柱壁板鼓曲、连接件变形和梁翼缘局部屈曲3种形式.增大核心区柱壁厚度和角钢连接件厚度能够使节点变形机制转移至角钢外侧梁翼缘,从而发生梁翼缘局部屈曲破坏.节点破坏时等效黏滞阻尼系数达0.21~0.25,节点具有良好的抗震性能.

2) 节点具有良好的转动能力.0.07~0.09 rad的极限层间位移角超过我国抗震规范弹塑性层间位移角限值0.02 rad以及美国抗震规范中特殊抗弯框架层间位移角限值0.04 rad.除CT3外,试件的节点转角均超过0.035 rad,可以满足“强节点”和大震对连接节点转动能力的要求.

3) 模块单元柱竖向拼接方式采用高强螺栓相较于对穿螺栓能够加强对顶角钢的约束性,从而提升节点的正向初始抗弯刚度和承载能力.增大核心区柱壁厚度能够显著提升节点的滞回性能和抗弯刚度.增大角钢连接件厚度能够显著提升节点的正向抗弯承载力,并在加载后期提升节点的耗能能力.

参考文献

| [1] | Thai H T, Tuan N, Brain U. A review on modular construction for high-rise buildings[J]. Structures, 2020, 28: 1265-1290. DOI:10.1016/j.istruc.2020.09.070 |

| [2] | Luo F J, Bai Y. Progressive collapse analysis and structural robustness of steel-framed modular buildings[J]. Engineering Failure Analysis, 2019, 104: 643-656. DOI:10.1016/j.engfailanal.2019.06.044 |

| [3] | Chen Z H, Liu J D, Yu Y J, et al. Experimental study of an innovative modular steel building connection[J]. Journal of Constructional Steel Research, 2017, 139: 69-82. DOI:10.1016/j.jcsr.2017.09.008 |

| [4] | Ferdous W, Bai Y, Ngo T D, et al. New advancements, challenges and opportunities of multi-storey modular buildings—a state-of-the-art review[J]. Engineering Structures, 2019, 183: 883-893. DOI:10.1016/j.engstruct.2019.01.061 |

| [5] | Liu X C, Cui F Y, Zhan X X, et al. Seismic performance of bolted connection of H-beam to HSS-column with web end-plate[J]. Journal of Constructional Steel Research, 2019, 156(5): 167-181. |

| [6] | Liu X C, Yang Z W, Wang H X, et al. Seismic performance of H-section beam to HSS column connection in prefabricated structures[J]. Journal of Constructional Steel Research, 2017, 138(11): 1-16. |

| [7] | 刘学春, 浦双辉, 徐阿新, 等. 模块化装配式多高层钢结构全螺栓连接节点静力及抗震性能试验研究[J]. 建筑结构学报, 2015, 36(12): 43-51. (Liu Xue-chun, Pu Shuang-hui, Xu A-xin, et al. Experimental study on static and seismic performance of bolted joint in modularized multi-layer and high-rise prefabricated steel structures[J]. Journal of Building Structures, 2015, 36(12): 43-51.) |

| [8] | Liu X C, He X N, Wang H X, et al. Bending-shear performance of column-to-column bolted-flange connections in prefabricated multi-high-rise steel structures[J]. Journal of Constructional Steel Research, 2018, 145(6): 28-48. |

| [9] | 杨松森, 王燕, 马强强. 装配式外套筒-加强式外伸端板组件梁柱连接节点抗震性能试验研究[J]. 土木工程学报, 2017, 50(11): 76-86. (Yang Song-sen, Wang Yan, Ma Qiang-qiang. Experimental study on seismic behavior of prefabricated outer sleeve-overhang plate joint between column and beam[J]. China Civil Engineering Journal, 2017, 50(11): 76-86.) |

| [10] | 王燕, 马强强, 杨松森. 装配式钢结构梁柱套筒组合螺栓连接节点力学性能研究[J]. 天津大学学报(自然科学与工程技术版), 2016, 49(sup1): 73-79. (Wang Yan, Ma Qiang-qiang, Yang Song-sen. Mechanical properties of beam-column connection joints using inner sleeve composite bolts in fabricated steel structure[J]. Journal of Tianjin University(Science and Technology), 2016, 49(sup1): 73-79.) |

| [11] | 张艳霞, 武丙龙, 张爱林, 等. 箱形柱芯筒式双法兰连接平面框架试验研究[J]. 建筑结构学报, 2019, 693: 1-16. (Zhang Yan-xia, Wu Bing-long, Zhang Ai-lin, et al. Experimental study on the plane frame with box column connection by core tube and double flange[J]. Journal of Building Structures, 2019, 693: 1-16.) |

| [12] | 张艳霞, 侯兆新, 张爱林, 等. 箱形钢柱螺栓连接节点试验研究[J]. 钢结构(中英文), 2021, 36(1): 34-49. (Zhang Yan-xia, Hou Zhao-xin, Zhang Ai-lin, et al. Experimental study of box-shaped steel column bolted connection[J]. Steel Construction(Chinese & English), 2021, 36(1): 34-49.) |

| [13] | Azizi N A, Ghasemi M R, Shabakhty N, et al. Design of a novel prefabricated bolted i-beam to box-column connection using numerical analysis under cyclic load[J]. International Journal of Steel Structures, 2019, 19(5): 1431-1445. |

| [14] | Chen Z H, Niu X Y, Liu J D, et al. Seismic study on an innovative fully-bolted beam-column joint in prefabricated modular steel buildings[J]. Engineering Structures, 2021, 234: 111875. |

| [15] | 刘康, 李国强, 孙建运, 等. 方钢管柱内套筒柱-柱螺栓拼接节点受力性能试验研究[J]. 建筑结构学报, 2018, 39(10): 112-121. (Liu Kang, Li Guo-qiang, Sun Jian-yun, et al. Experimental study on load-bearing capacity of square steel tube bolted splice joints with inner sleeve[J]. Journal of Building Structures, 2018, 39(10): 112-121.) |

| [16] | ANSI/AISC 341-16. Seismic provisions for structural steel buildings[S]. Chicago: American Institute of Steel Construction, 2016. |

| [17] | 陈学森, 施刚, 王喆, 等. 箱形柱-工形梁端板连接节点试验研究[J]. 建筑结构学报, 2017, 38(8): 113-123. (Chen Xue-sen, Shi Gang, Wang Zhe, et al. Experimental study of end-plate connections between box-section columns and I-section beams[J]. Journal of Building Structures, 2017, 38(8): 113-123.) |