, 战阳3, 李常有1

, 战阳3, 李常有1 1. 东北大学 机械工程与自动化学院,辽宁 沈阳 110819;

2. 辽宁省机械装备动力学可靠性重点实验室,辽宁 沈阳 110819;

3. 辽宁轨道交通职业学院,辽宁 沈阳 110023

收稿日期:2021-09-02

基金项目:国家自然科学基金资助项目(51705068); 中央高校基本科研业务费专项资金资助项目(N180703009,N170302001)。

作者简介:贠超群(1998-),女,辽宁锦州人,东北大学硕士研究生。

摘要:熔丝成型(fused filament fabrication,FFF)是当今应用最广泛的增材制造技术之一.FFF产品相邻挤出材料丝之间的结合颈对其成型质量有重要影响,并随过程参数的改变而明显变化.针对不同过程参数对结合颈的影响进行了实验与理论研究.根据部分析因设计制备了不同过程参数下的FFF样件,利用扫描电子显微镜完成结合颈的实验研究,并建立了结合颈的理论模型.结果表明:过程参数对样件结合颈有一定的影响;适当降低打印速度或增加挤出温度、挤出宽度、打印层厚度及填充率,结合颈增大,但改善效果有限,理论模型准确可靠.

关键词:熔丝成型结合颈过程参数扫描电子显微镜实验研究

Influence of Processing Parameters on the Bonding Neck of Fused Filament Fabrication Products

YUN Chao-qun1, JIANG Shi-jie1,2

, ZHAN Yang3, LI Chang-you1

, ZHAN Yang3, LI Chang-you1 1. School of Mechanical Engineering & Automation, Northeastern University, Shenyang 110819, China;

2. Liaoning Province Key Laboratory of Dynamics Reliability of Mechanical Equipment, Shenyang 110819, China;

3. Guidaojiaotong Polytechnic Institute, Shenyang 110023, China

Corresponding author: JIANG Shi-jie, E-mail: jiangsj@me.neu.edu.cn.

Abstract: Fused filament fabrication(FFF)is one of the most widely used additive manufacturing technologies today. The bonding neck formed between the adjacent extruded material filaments of FFF products has an important influence on the forming quality, and it is significantly influenced by the processing parameters. The experimental and theoretical study was carried out on the influencing rule of different processing parameters on the bonding neck. FFF samples built with different processing parameters were designed and prepared according to fractional factorial design. The bonding neck of each sample was then measured by using a scanning electron microscope(SEM), and a theoretical model of the bonding neck was established. The results showed that the processing parameters have a certain effect on the sample's bonding neck. If the printing speed is appropriately reduced or the extrusion temperature, extrusion width, layer thickness and filling rate are increased, the bonding neck will be increased, but the improvement effect is limited, which proves that the model is accurate and reliable.

Key words: fused filament fabrication(FFF)bonding neckprocessing parameterscanning electron microscope(SEM)experimental study

熔丝成型(fusedfilament fabrication,FFF)技术因其工艺安全、操作方便、绿色环保等特点已成为应用最广泛的增材制造技术之一[1-2].目前,FFF产品在生物医药、航空航天、建筑、食品等工程领域都有广泛应用,但与传统加工方式相比较,FFF产品的成型质量和机械性能明显较差.研究表明,挤出材料丝之间的结合颈与FFF产品的成型质量息息相关,结合颈越大其质量越好[3-7],因此如何有效增大结合颈对提高FFF产品的质量有重要意义.

近年来,国内外一些****在改善结合颈方面进行了很多研究.Bellehumeur等[8]发现过程参数会对FFF过程的冷却时间和结合颈产生影响,其中挤出温度的影响尤为显著.Gurrala等[9]将理论与实验相结合,研究了结合颈对FFF零件强度的影响规律,发现零件强度和结合颈成正比关系.Kallel等[10]通过实验证明随进料速率、挤出温度和平台温度的增加,聚合物材料丝间的结合颈增加.Fan等[11]研究了连续复合纤维材料添加剂制造过程中结合颈的形成机理,并测量了挤出温度对结合颈力学性能和尺寸的影响.结果表明提高挤出温度,样件的抗拉强度和结合颈均有所提高.Jacobs等[12]通过实验研究发现温度和对流条件的变化对结合颈质量有显著影响.Ana等[13]认为在一定范围内材料挤出率越高,空隙含量越低,结合颈越大.

上述文献研究的过程参数数量较少,不具有普适性.针对挤出温度、打印速度、填充率、打印层厚度、挤出宽度、打印方向6个关键过程参数对结合颈的影响进行了实验与理论研究,为提出改进结合颈的新方法提供了数据支持与参考.

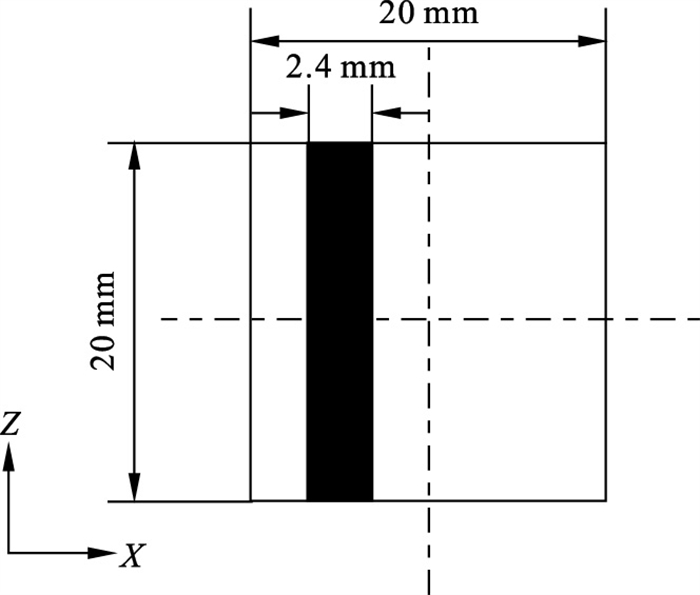

1 实验研究1.1 样件制备利用FLSUN型FFF设备制备了20 mm×20 mm×2.4 mm的方形薄板样件,如图 1所示.样件为聚乳酸(PLA)材料,具有硬度高、强度高、熔点低等特点,是增材制造中的理想材料[14-15].

样件共分为6种类型,每种类型制备了3个样件.具体为:①材料挤出温度不同(190,200,210 ℃)的样件分别表示为t190i,t200i和t210i,i=1,2,3;②打印速度不同(50,60,70 mm/s)的样件分别表示为v50i,v60i和v70i,i=1,2,3;③填充率不同(60%, 80%, 100%)的样件分别表示为f60%i, f80%i和f100%i,i=1,2,3;④路径宽度不同(0.2,0.3,0.4 mm)的样件分别表示为e0.2i,e0.3i和e0.4i,i=1,2,3;⑤打印层厚度不同(0.1,0.15,0.2 mm)的样件分别表示为l0.1i, l0.15i和l0.2i,i=1,2,3;⑥打印方向不同(X向,Z向,45°向)的样件表示为dXi,diZ和d45i,具体参数设置如表 1所示.

图 1(Fig. 1)

| 图 1 样件示意图Fig.1 Schematic diagram of the sample |

表 1(Table 1)

| 表 1 样件的具体参数 Table 1 Specific parameters of the samples |

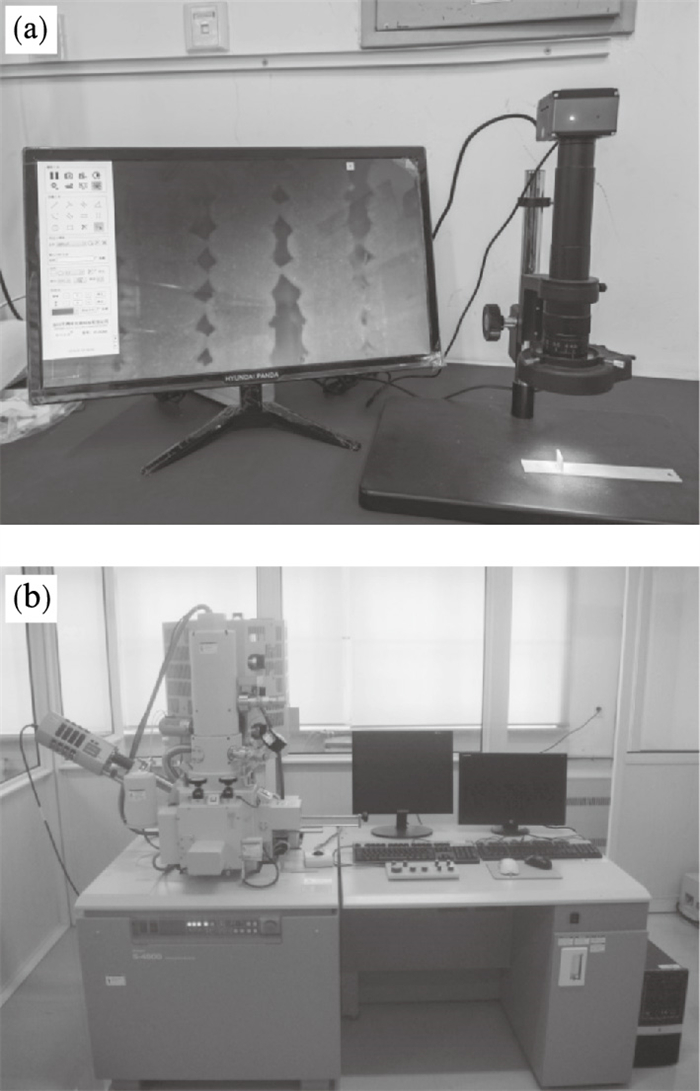

1.2 结合颈测试为确定过程参数对样件结合颈的影响,利用如图 2所示的JT-H360-4K电子显微镜对样件进行初步测量,并选取出成型效果较好的样件.使用场发射扫描电子显微镜(日立S-4800)针对每个样件进行扫描电镜分析,随机选择2个不同截面(垂直于纤维方向),并完成截面中结合颈长度的测试.每种类型样件分别获得50组结合颈的测试数据,为进一步保证结果的准确性和有效性,以50组数据的平均值作为单个类型样件的分析结果.

图 2(Fig. 2)

| 图 2 电子显微镜Fig.2 Electron microscope (a)—电子显微镜;(b)—场发射扫描电子显微镜. |

2 实验结果分析2.1 挤出温度挤出温度是热熔喷头加热材料丝至熔融状态的温度.在适当温度范围内,温度越高,结合颈平均长度越大,3种不同挤出温度下结合颈的具体数值如表 2所示.

表 2(Table 2)

| 表 2 不同挤出温度下样件结合颈测试结果 Table 2 Testing results of the sample's bonding neck with different extrusion temperatures |

由表 2可知,样件t190i的横向结合颈平均长度为271.87 μm,纵向结合颈平均长度为48.6 μm;当挤出温度增加至200 ℃时,样件的横、纵向结合颈的平均值分别为274.06,52.08 μm.可见,在一定范围内,随挤出温度的增加,样件的结合颈长度也会随之增加.这是因为在允许范围内,提高挤出温度具有提高材料丝熔融状态的稳定性、增加挤出材料丝之间的黏结强度、减少气泡及孔隙等缺陷,从而改善样件材料丝之间的结合效果.

2.2 打印速度3种不同打印速度下的结合颈具体数值如表 3所示,可见速度越快,结合颈长度越小.

样件v50i的横向结合颈平均长度为279.31 μm,纵向结合颈平均长度为54.62 μm.当打印速度增加至70 mm/s时,样件的横、纵结合颈的平均值分别下降至268.65,47.98 μm.可见,随打印速度的增加,样件的结合颈长度会随之减小.这是因为提高打印速度,使材料挤出不稳定,黏结不充分,进而导致材料丝间结合效果变差.

表 3(Table 3)

| 表 3 不同打印速度下样件测试结果 Table 3 Sample test results under different printing speeds |

2.3 填充率填充率是材料丝在打印样件内部的填充程度.填充率越高结合颈长度越大.3种不同填充率下的结合颈具体数值如表 4所示.

表 4(Table 4)

| 表 4 不同填充率下样件测试结果 Table 4 Sample test results under different fill rates |

由表 4可知,样件f60%i的横向结合颈平均长度为262.79 μm,纵向结合颈长度为40.72 μm.当填充率增加到100%时,样件的横、纵结合颈平均值分别为274.06,52.08 μm.随着填充率的增加,样件的结合颈长度也会随之增加.这是因为提高填充率具有增加材料丝间结合的紧密性,具有减少空隙等缺陷的作用,从而改善样件材料丝之间的结合效果.

2.4 挤出宽度挤出宽度是指挤出的材料丝宽度.随挤出宽度的增大,横向结合颈增大,纵向结合颈略微减小,但总体结合颈增大.3种不同挤出宽度下的结合颈具体数值如表 5所示.

表 5(Table 5)

| 表 5 不同挤出宽度下样件测试结果 Table 5 Sample test results under different extrusion widths |

由表 5可知,样件e0i.2的横向结合颈平均长度为105.15 μm,纵向结合颈平均长度为53.61 μm.当挤出宽度增加到0.4 mm时,样件的横、纵结合颈平均值分别为274.06,52.08 μm.在一定范围内,随挤出宽度的增加,样件的横向结合颈长度随之增加,纵向结合颈长度略有减小,但总体的结合颈长度增加.原因是增加挤出宽度会增加样件横向材料丝间的结合长度,进而提高横向材料丝的结合效果;而纵向材料丝之间的结合长度会随挤出宽度的增大而略有降低,从而降低纵向材料丝的结合效果.

2.5 打印层厚度打印层厚度是挤出材料丝的厚度.打印层厚度越大,纵向结合颈越长,横向结合颈越短,但总体的结合颈增大.3种不同打印层厚度下结合颈具体数值如表 6所示.

表 6(Table 6)

| 表 6 不同打印层厚度下样件测试结果 Table 6 Sample test results under different print layer thickness |

由表 6可知,样件l0i.1的横向结合颈平均长度为279.36 μm,纵向结合颈平均长度为32.01 μm.当打印层厚度增加到0.2 mm时,样件的横、纵结合颈平均值为268.28,60.88 μm.随着打印层厚度的增加,纵向结合颈增加,横向结合颈减小,但总体而言,结合颈长度随打印层厚度的增加而增加.这是因为在一定范围内,增加打印层厚度能够显著增加样件纵向材料丝间的结合长度,同时略微降低横向材料丝间的结合长度,从而改善纵向结合颈而降低横向结合颈.

2.6 打印方向打印方向是打印样件的纤维方向.改变打印方向结合颈长度基本不变.3种不同打印方向下结合颈的具体数值如表 7所示.

表 7(Table 7)

| 表 7 不同打印方向下样件测试结果 Table 7 Sample test results under different printing directions |

由表 7可知,样件dZi的横向结合颈平均长度为271.97 μm,纵向结合颈平均长度为49.78 μm;dXi的横、纵向结合颈平均长度分别为274.06,52.08 μm;样件d45i相应数值分别为272.22,50.64 μm.可见,针对小尺寸样件,打印方向对其结合颈影响不明显.这是因为改变打印方向,仅改变了样件的纤维方向,对挤出材料丝的影响不大,因而对结合效果作用不明显.

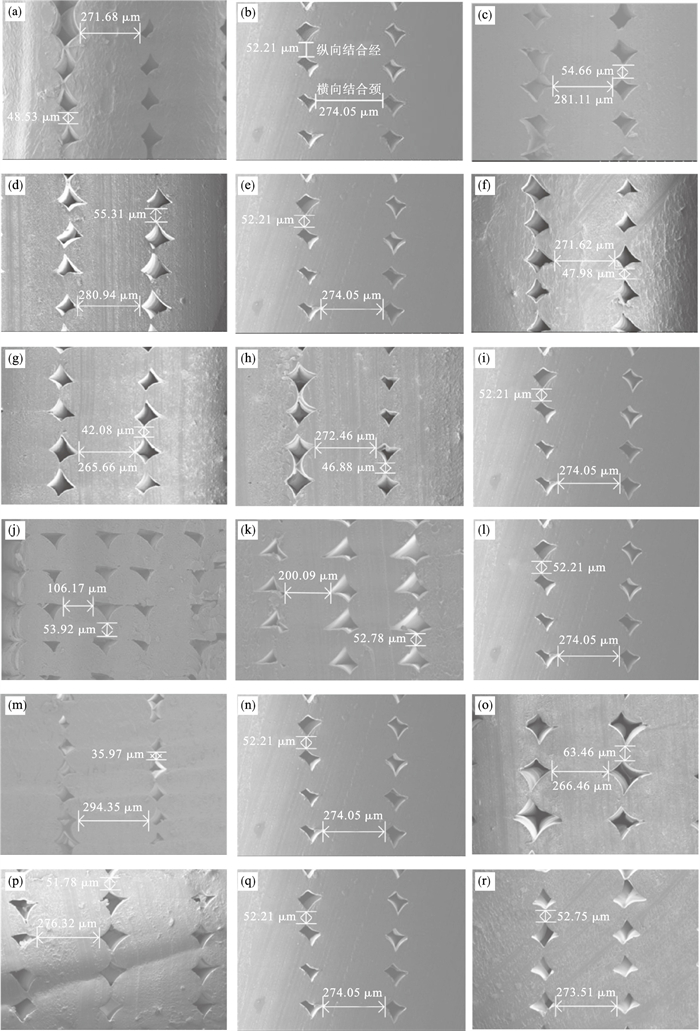

2.7 扫描电镜分析图 3是表 1中所列6种类型样件截面放大130倍后的扫描电镜图像.通过对比可知,挤出温度、打印速度、填充率对样件结合颈的影响较小;挤出宽度、打印层厚度对结合颈影响较为明显;而打印方向对样件结合颈几乎没有影响.

图 3(Fig. 3)

| 图 3 不同类型样件的截面扫描电镜图像Fig.3 Cross-sectional scanning electron microscope images of the samples of different types (a)—t190;(b)—t200;(c)—t210;(d)—v50;(e)—v60;(f)—v70;(g)—f60%;(h)—f80%;(i)—f100%;(j)—e0.2;(k)—e0.3;(l)—e0.4;(m)—l0.1;(n)—l0.15;(o)—l0.2;(p)—dZ;(q)—dX;(r)—d45. |

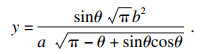

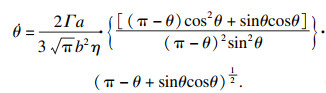

3 理论模型3.1 结合颈模型由于重力影响,挤出材料丝截面呈椭圆形.分别在水平和纵向产生两个结合颈.

以纵向为例,结合半颈y可表示为

| (1) |

结合颈瞬时半角的变化率为

| (2) |

将得出的瞬时半角代入式(1),即可确定结合颈长度.类似地,也可以计算出水平方向上的结合颈.

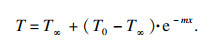

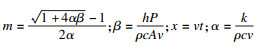

在挤出结合过程中,结合颈并不总是增长.当温度低于某个临界值时,它会停止生长.冷却模型为

| (3) |

3.2 结果分析表 8对比分析了不同类型(不同打印层厚度和挤出宽度)的FFF样件结合颈的理论与实验结果,结果吻合度较好, 误差范围为3%~18%,本文提出的理论模型能够准确预测FFF样件结合颈长度.

表 8(Table 8)

| 表 8 理论分析与实验结果 Table 8 Theoretical analysis and experimental results | ||||||||||||||||||||||||||||||||||||||||||||||||||||

4 结论1) FFF产品的结合颈随填充率、挤出宽度、打印层厚度的增加而增大,其中,增加挤出宽度,纵向结合颈略有减小,但总体结合颈增大;增加打印层厚度,横向结合颈略有减小,总体结合颈增大;在190~210 ℃范围内,挤出温度越高,结合颈越大;在60~80 mm/s内,结合颈随打印速度的降低而增大;打印方向对结合颈几乎无影响.

2) 通过扫描电镜可知,挤出宽度、打印层厚度对结合颈影响明显;挤出温度、打印速度、填充率及打印方向对样件结合颈的影响较小.从微观角度很好地验证了结论1)的正确性.

3) FFF样件结合颈越大,结合质量越好,即成型质量越好.

4) 本文建立的FFF样件结合颈理论模型能够准确预测样件中结合颈的长度.

参考文献

| [1] | Omar A M, Syed H M, Jahar L B. Optimization of fused deposition modeling process parameters: a review of current research and future prospects[J]. Advances in Manufacturing, 2015, 3(01): 42-53. DOI:10.1007/s40436-014-0097-7 |

| [2] | Jami H, Masood S H, Song W Q. Dynamic response of FDM made ABS parts in different part orientations[J]. Advanced Materials Research, 2013, 748(2493): 291-294. |

| [3] | Singh S, Singh G, Prakash C, et al. Current status and future directions of fused filament fabrication[J]. Journal of Manufacturing Processes, 2020, 55: 288-306. DOI:10.1016/j.jmapro.2020.04.049 |

| [4] | Bourell D L. Perspectives on additive manufacturing[J]. Annual Review of Materials Research, 2016, 46: 1-18. DOI:10.1146/annurev-matsci-070115-031606 |

| [5] | Rayegani F, Onwubolu G C. Fused deposition modelling(FDM)process parameter prediction and optimization using group method for data handling(GMDH)and differential evolution(DE)[J]. The International Journal of Advanced Manufacturing Technology, 2014, 73(1/2/3/4): 509-519. |

| [6] | Tronvoll S A, Welo T, Elverum C W. The effects of voids on structural properties of fused deposition modelled parts: a probabilistic approach[J]. The International Journal of Advanced Manufacturing Technology, 2018, 97(9/10/11/12): 3603-3618. |

| [7] | Kuznetsov V E, Solonin A N, Tavitov A, et al. Increasing strength of FFF three-dimensional printed parts by influencing on temperature-related parameters of the processs[J]. Rapid Prototyping Journal, 2020, 26(1): 107-121. DOI:10.1108/RPJ-01-2019-0017 |

| [8] | Bellehumeur C, Li L, Sun Q, et al. Modeling of bond formation between polymer filaments in the fused deposition modeling process[J]. Journal of Manufacturing Processes, 2004, 6(2): 170-178. DOI:10.1016/S1526-6125(04)70071-7 |

| [9] | Gurrala P K, Regalla S P. Part strength evolution with bonding between filaments in fused deposition modelling[J]. Virtual and Physical Prototyping, 2014, 9(3): 141-149. DOI:10.1080/17452759.2014.913400 |

| [10] | Kallel A, Koutiri I, Babaeitorkamani E, et al. A study of bonding formation between the filaments of PLA in FFF process[J]. International Polymer Processing, 2019, 34(4): 434-444. DOI:10.3139/217.3718 |

| [11] | Fan C, Shan Z, Zou G, et al. Interfacial bonding mechanism and mechanical performance of continuous fiber reinforced composites in additive manufacturing[J]. Chinese Journal of Mechanical Engineering, 2021, 34(1): 1-11. DOI:10.1186/s10033-020-00524-5 |

| [12] | Jacobs Q, Rizvi G M, Bellehumeur C T, et al. Effect of processing conditions on the bonding quality of FDM polymer filaments[J]. Rapid Prototyping Journal, 2008, 14(2): 72-80. DOI:10.1108/13552540810862028 |

| [13] | Ana E C, Alexandre F S, Olga S C. A study on extruded filament bonding in fused filament fabrication[J]. Rapid Prototyping Journal, 2019, 25(3): 555. DOI:10.1108/RPJ-03-2018-0062 |

| [14] | Farah S, Anderson D G, Langer R. Physical and mechanical properties of PLA, and their functions in widespread applications—a comprehensive review[J]. Advanced Drug Delivery Reviews, 2016, 107: 367-392. DOI:10.1016/j.addr.2016.06.012 |

| [15] | Lage Y E, Neves M M, Maia N M M, et al. Force transmissibility versus displacement transmissibility[J]. Journal of Sound and Vibration, 2014, 333(22): 5708-5722. DOI:10.1016/j.jsv.2014.05.038 |