, 李亦能, 王梦辉

, 李亦能, 王梦辉 武汉理工大学 机电工程学院,湖北 武汉 430070

收稿日期:2021-08-11

基金项目:国家自然科学基金资助项目(51675393);湖北省重大项目(2017AAA111)。

作者简介:吴飞(1973-),男,河南叶县人,武汉理工大学教授。

摘要:基于墨水直写式打印(direct ink writing, DIW)的3D打印技术使3D打印材料摆脱了材料属性的限制,为多种材料提供了实现增材制造的可能.为了保证打印成品件具有陶瓷材料优良的力学特性,对陶瓷材料的3D打印挤出成型过程中的各项工艺参数进行了研究.通过流体理论计算并使用Fluent对影响陶瓷材料小口径挤出过程的挤出速度、挤出口径等工艺参数进行了数值模拟,得到相关挤出工艺参数与挤出量之间的关系.基于数值模拟结果设计了包括电机挤出速度、挤出头口径、打印移动速度、打印层高度和激光固化功率为因素的试验,分析了各项工艺参数对挤出成型过程的不同影响.

关键词:陶瓷3D打印工艺参数挤出成型数值模拟

Research on Light-Curing Assisted Molding Process of Extrusion-based Ceramic 3D Printing

WU Fei

, LI Yi-neng, WANG Meng-hui

, LI Yi-neng, WANG Meng-hui School of Mechanical and Electronic Engineering, Wuhan University of Technology, Wuhan 430070, China

Corresponding author: WU Fei, E-mail: wufei@whut.edu.cn.

Abstract: 3D printing technology based on direct ink writing(DIW) enables 3D printed materials to get rid of the limitation of material properties, and provides the possibility of additive manufacturing for a variety of materials. In order to ensure the excellent mechanical properties of ceramic materials, the technological parameters of 3D printing extrusion molding of ceramic materials were studied. According to the fluid theory calculations, Fluent was used to numerically simulate the process parameters such as the extrusion speed and the extrusion diameter that affect the small-diameter extrusion process of ceramic materials, and the relationship between the correlation extrusion process parameters and the extrusion amount was obtained. Based on the numerical simulation results, a test including motor extrusion speed, extrusion head caliber, printed moving speed, printed layer height, and laser curing power was given to analyze the different effects of various process parameters on extrusion forming processes.

Key words: ceramics3D printingprocess parametersextrusion formingnumerical simulation

3D打印技术,又称增材制造技术(additive manufacturing,AM)[1]或快速成型技术,是一种通过逐层加工实现材料的堆叠、黏结,得到所需要的三维模型加工件的技术方法.交叉融合了包括计算机技术、机械工程、材料科学、生物科学及数控技术等多学科的新型制造技术,在机械制造、生物医疗、海洋、航空、建筑等行业中得到了广泛应用.

墨水直写式打印技术[2](direct ink writing,DIW)是一种类似于熔融沉积成型(fused deposition modeling,FDM)的3D打印技术,其特点在于只需要打印头运动路径与材料挤出相配合就能完成一个片层的打印.对材料的基本要求是具有一定的挤出自成型能力.热塑性材料在熔融挤出后冷却能快速固化,具备较好的自成型能力.使材料保持挤出形状的并不仅限于冷却固化这一种形式,其他非热塑性材料具备自成型的能力时,就可以实现3D打印成型,这对可用于3D打印的材料种类限制将大大降低.陶瓷材料的成型较其他材料来说相对困难,而传统的陶瓷材料成型工艺需要耗费大量的成本和较长的开发周期.墨水直写式3D打印技术以其适用材料的广泛性,为陶瓷材料的小批量快速制备提供了新思路.Wang等[3]研究了基于二氧化钛凝胶墨水的生物陶瓷打印材料,成功打印了生物陶瓷支架.Yang等[4]研究了通过DIW打印复杂氧化铝陶瓷零件的3D打印技术,打印了结构复杂的陶瓷零件.Danna等[5]研究了基于DIW打印技术的陶瓷浆料特性及制备方法,优化了陶瓷浆料的挤出特性.Revelo等[6]研究了高固相含量的黏土打印技术,并分析了打印样品件的表面缺陷成分,但其试验挤出尺寸较大,挤出分辨率相对较低.Ordoez等[7]进行了常用工业陶瓷浆料的DIW打印方法研究,包括材料性能和DIW打印工艺方法.Yuk等[8]研究了黏弹性油墨材料的流变特性,提出了一种提高DIW打印分辨率的方法,进一步提高了DIW技术的打印精度.Xu等[9]研究了基于钢材和陶瓷材料的DIW多材料打印技术,并研究了支撑陶瓷的力学性能,但其固化方式仍依靠温度升降来进行.Yavitt等[10]研究了双固化(紫外/热)纳米复合材料的工艺参数和材料固化成型后的力学性能,介绍了光固化方式对打印件的影响.

为了提高陶瓷材料的打印精度,对挤出参数进行优化匹配,以适应挤出材料的基本流变特性,对挤出成型过程中的各项工艺参数进行了研究,并借助打印试验分析了最优工艺参数.

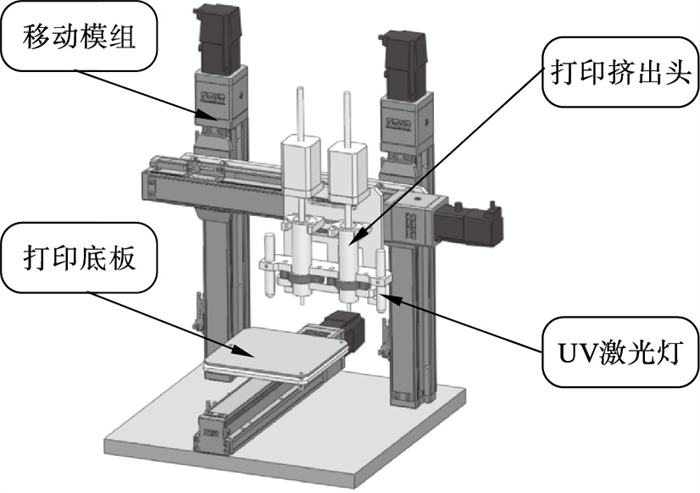

1 陶瓷材料3D打印试验台1.1 打印试验台的搭建基于陶瓷材料的流变特性,以FDM打印机为基础搭建了一台适用于陶瓷浆料挤出的3D打印试验台,其整体结构如图 1所示.陶瓷材料3D打印试验台主要由四部分组成,分别为移动模组、打印底板、打印挤出头和光固化UV激光灯.

图 1(Fig. 1)

| 图 1 3D打印试验台Fig.1 3D printing test bench |

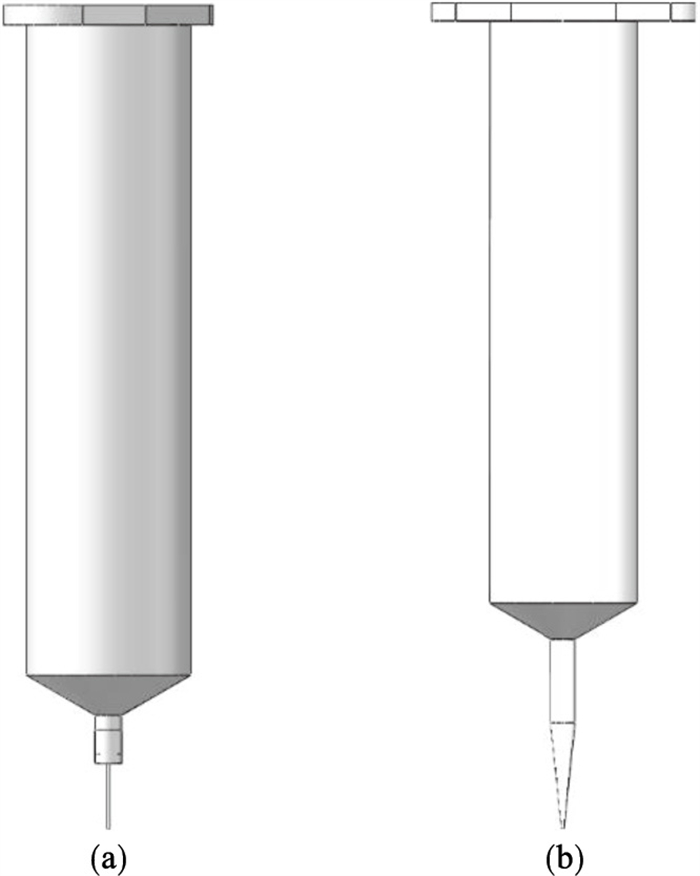

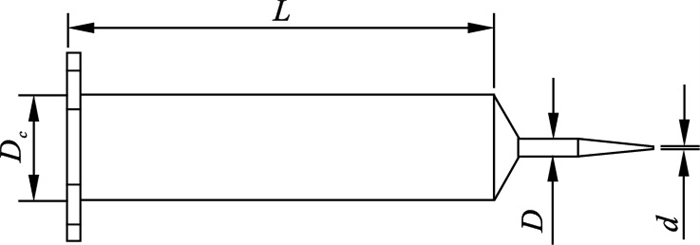

1.2 挤出头类型的选取目前主流的打印挤出头分为柱形头和锥形头两种,如图 2所示.柱形头打印成丝效果好,但随打印分辨率的提高,在面对高固相含量的浆料进行打印过程需要较高的挤出力,容易出现挤出力不足,打印堵头的情况;锥形头由于其锥形结构的优势,在面对高固含量浆料的打印过程中可以大大减少打印挤出所需的挤出力,并具有较好的挤出成丝效果.因此在本次研究中考虑使用锥形挤出头进行打印.

图 2(Fig. 2)

| 图 2 挤出头类型示意图Fig.2 Schematic diagram of the extrusion nozzle type (a)—柱形头;(b)—锥形头. |

2 挤出流动过程分析2.1 挤出过程分析黏性流体存在黏性应力,即相邻两层流体间产生相对滑动或剪切变形时,由于流体分子间的相互作用,会在相反方向上产生阻止流体相对滑动或剪切变形的剪应力.要维持黏性流体在管路中的流动,就必须克服阻力,消耗机械能.黏性流体在管内流动时,其机械能不断减少.黏性流体在管道中的能量损失与黏性流体的流动状态有关.除了少数问题可以用理论分析法算出能量损失外,大多数流体工程中的实际问题要依靠实验结果进行定量分析,这是因为大多数实际流动问题是非常复杂的,从基本方程出发对其进行数学分析是极为困难的.实际操作中一般采取对实验对象进行简化然后再进行分析.

当普通的黏性流体在流道中流动时,由于靠近内流壁的黏性流体间存在相互作用,边界层部分流体将会吸附在壁面上形成一个薄膜边界层,边界层内的流体会形成一个梯度的速度递增,使流体沿壁面滑动,产生壁滑移现象.由此一般可简化黏性流体模型为理想流体模型,理想流体忽略了黏性作用,流动过程中流体之间或流体与固体壁面之间不存在切向应力.因此理想流体的流动中不存在壁滑移现象. 若忽略壁滑移现象,管壁处流体的速度约为零,此时管道中心的流动速度最大,从管道中心到管壁之间的垂直方向上必然存在一个速度递减的梯度区域.

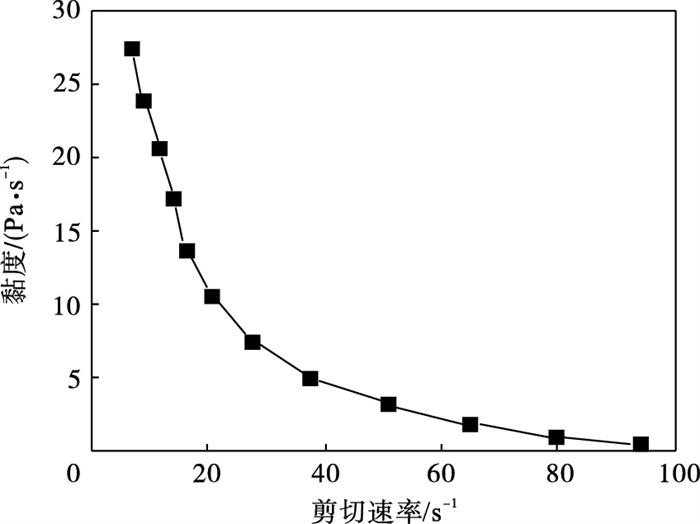

本次研究配制的是体积分数为45%的氧化锆陶瓷浆料,其密度约为2 285 kg/m3,属于典型的非牛顿幂律流体[11].在相同温度下,其黏度随剪切速率变化如图 3所示.

图 3(Fig. 3)

| 图 3 黏度与剪切速率的关系Fig.3 Relationship between viscosity and shear rate |

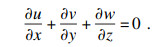

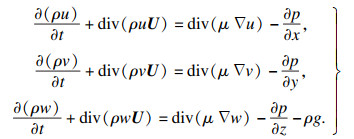

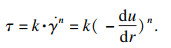

根据实际挤出情况确定该流体在整个流道内的流动为三维不可压缩层流流动, 流体运动满足质量守恒定律和动量守恒定律:

| (1) |

| (2) |

2.2 材料流变特性分析用于3D打印的陶瓷材料一般都属于非牛顿流体,其典型特征之一就是流体的剪切应力与剪切率之间呈非线性关系.对于所有实际流体,其剪切应力与剪切率之间的关系可以用如下幂律方程表示:

| (3) |

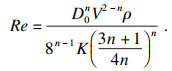

流体的流动类型依靠雷诺数进行判定,非牛顿流体的雷诺数Re满足:

| (4) |

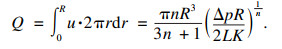

圆形通道内幂律流体在层流状态下的流量Q满足:

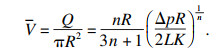

| (5) |

流动过程断面平均流速为

| (6) |

| (7) |

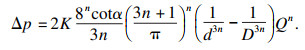

2.3 材料光固化特性分析根据Beer-Lambert定理推导光固化过程中单层固化厚度Cc满足如下关系[12]:

| (8) |

3 挤出过程的数值模拟3.1 模型及边界条件设置打印挤出头包括料管和针头两个部分,打印所用浆料由料管经针头挤出.料管和针头之间通过卡扣连接,挤出流动过程中需要分析在不同挤出速度下的不同口径的针头所具备的浆料挤出能力和挤出成型特性,并同时保证基础料筒内挤出压力的稳定.

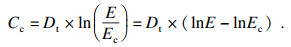

采用ANSYS Workbench Fluent进行数值模拟[13],利用三维建模软件Solidworks对不同几何尺寸的模型进行几何建模,然后将模型导入到ANSYS Workbench Mesh中进行网格划分.几何模型及基本尺寸如图 4所示.

图 4(Fig. 4)

| 图 4 几何模型示意图Fig.4 Schematic diagram of the geometric model |

图 4中:d为挤出头口径;D为挤出头基本直径;Dc为挤出料筒内径;L为料筒长度.根据材料流变特性和挤出过程基本特征,流体的黏度模型选取非牛顿幂律流体模型.陶瓷浆料挤出成型过程实质上是黏性流体在挤出设备中的层流流动,浆料的流动特性仅随空间位置的改变而变化,与时间无关,所以属于稳态层流.因此在Fluent中选择层流模型即可.

入口边界条件设置为速度边界入口,由挤出电机螺杆推动挤出.出口边界条件设置为压力边界出口,出口直接与大气相连,设置压力值为0.对流体模型简化为理想流体,忽略流体内部的切向相互作用,采用自由滑移的壁面(free slip wall)边界条件来分析中心层流体在挤出成型过程中的流动.

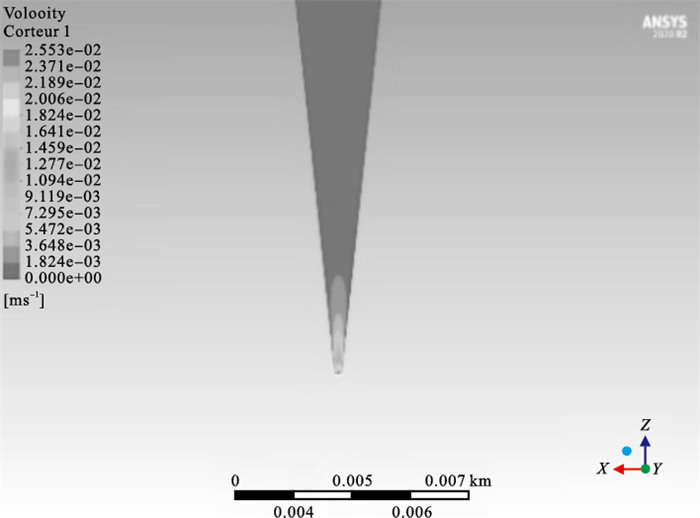

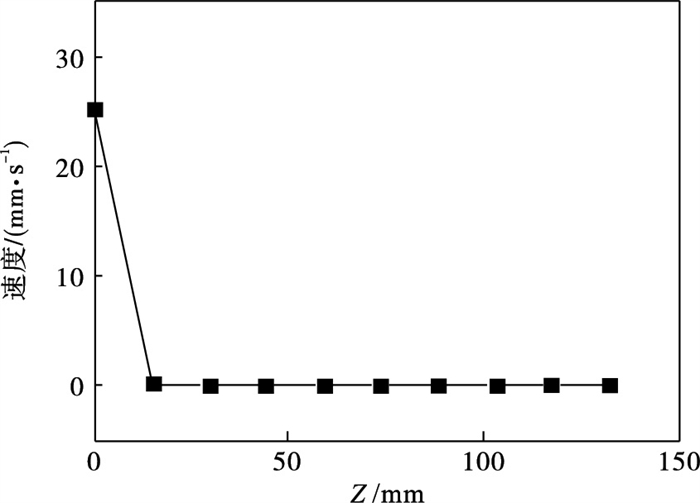

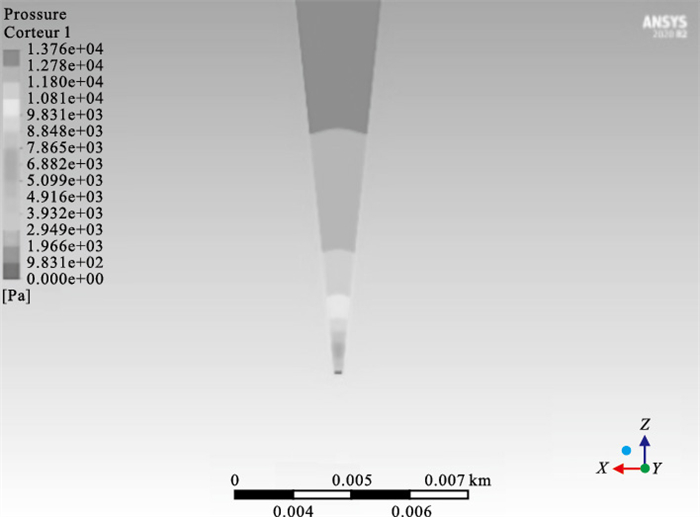

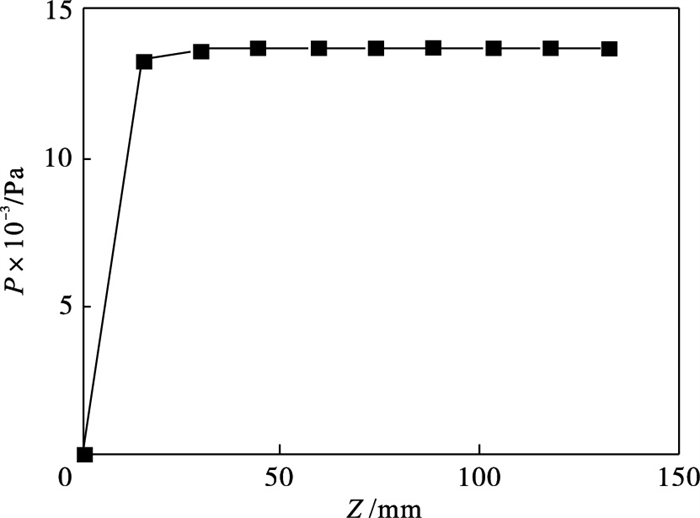

3.2 仿真结果及分析以电机挤出速度为1.6×10-3 mm/s、挤出口直径为200 μm的参数为条件在ANSYS Workbench Fluent下进行仿真模拟,对流动过程各项参数设置并求解完成后采用ANSYS Workbench CFD-Post进行后处理,流动过程中速度和压力变化较为明显的挤出头末端速度云图和挤出头末端速度变化图分别如图 5、图 6所示.挤出头末端压力云图与挤出头末端压力变化图分别如图 7、图 8所示.

图 5(Fig. 5)

| 图 5 挤出头末端速度云图Fig.5 Cloud map of extruded head tip speed |

图 6(Fig. 6)

| 图 6 挤出头末端速度变化Fig.6 Speed change of the extrusion nozzle tip |

图 7(Fig. 7)

| 图 7 挤出头末端压力云图Fig.7 Pressure cloud map of the extrusion nozzle tip |

图 8(Fig. 8)

| 图 8 挤出头末端压力变化图Fig.8 Pressure change of the extrusion nozzle tip |

由于挤出头直径较料筒小,流动过程的速度变化和压力变化主要集中在挤出头末端,由图 5至图 8可知,在挤出头末端速度增长较为明显,且轴心流速较壁面流速大.挤出头整体压力均保持在较高水平,仅末端压力变化显著,若挤出速度过高,则会形成整体高压状态,导致打印表面质量降低.当挤出头直径过小时,挤出头整体挤出所需压力过大,导致电机丢步,出现挤出失败现象.因此应控制挤出头直径在合理范围内,防止出现挤出力不足的情况[14].

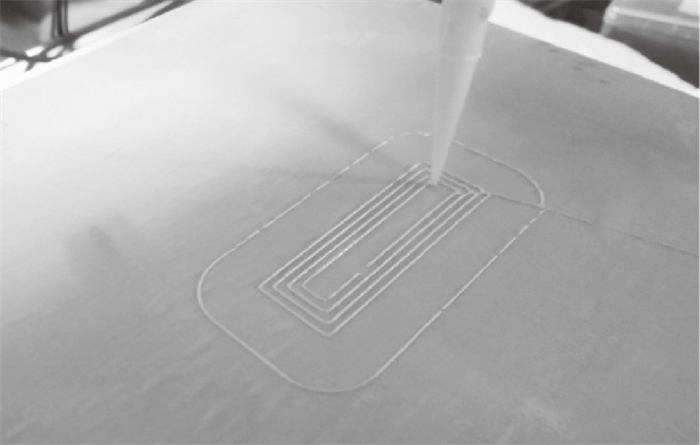

根据数值模拟结果进行相关工艺参数挤出打印试验,试验过程如图 9所示.

图 9(Fig. 9)

| 图 9 打印挤出过程试验Fig.9 Print extrusion process test |

4 3D打印挤出成型试验及分析4.1 试验内容本试验的目的是研究基于DIW打印技术的适用于陶瓷材料打印的挤出成型工艺参数,包括电机挤出速率v、挤出头直径d、打印移动速度vm、打印层高度h、激光功率P等,通过工艺参数的选取和调试控制打印缺陷和打印误差.然后在适当范围内选取各项工艺参数进行正交试验,得到最优的打印工艺参数组合.

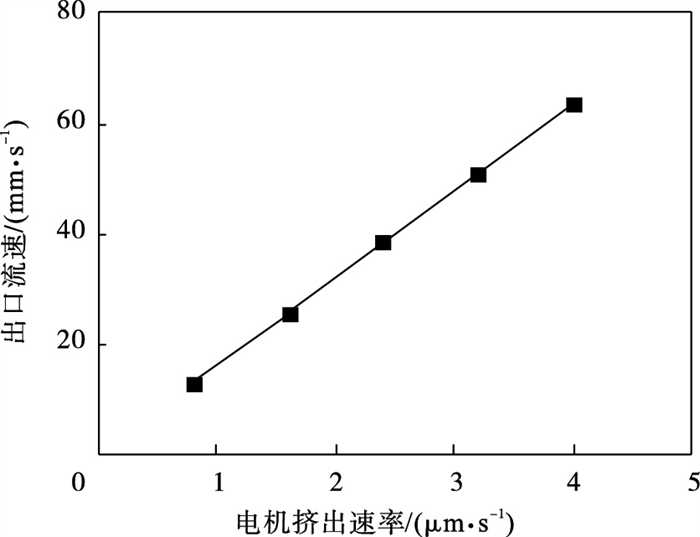

4.2 电机挤出速率对出口流速的影响选取挤出头直径为0.2 mm,改变不同挤出速率,得到电机挤出速率对出口流速的影响如图 10所示.在其他条件不变的情况下,陶瓷浆料的流速直接取决于电机挤出速率, 陶瓷浆料的出口流速随电机挤出速率的增大而增大, 电机挤出速率直接决定了在一定挤出直径下的挤出拉丝速率.

图 10(Fig. 10)

| 图 10 出口流速与电机挤出速率的关系Fig.10 Relationship between the outlet flow rate and the motor extrusion rate |

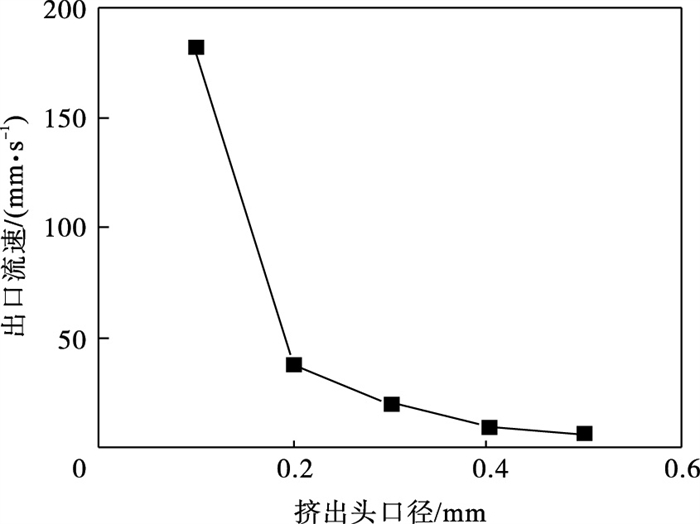

4.3 挤出头直径对出口流速的影响控制挤出头进出口边界条件不变,改变挤出头直径,得到挤出头直径对出口流速的影响如图 11所示.在挤出电机给定的挤出速度下匀速挤出时挤出流量几乎不受挤出头直径影响,因此出口流速随挤出头直径的增大而减小.末端截面挤出所需压力也会随挤出头直径的增大而急剧减小,在直径过小时容易出现堵头,导致出现挤出失败.

图 11(Fig. 11)

| 图 11 出口流速与挤出头直径的关系Fig.11 Relationship between the outlet flow rate and the diameter of the extrusion head |

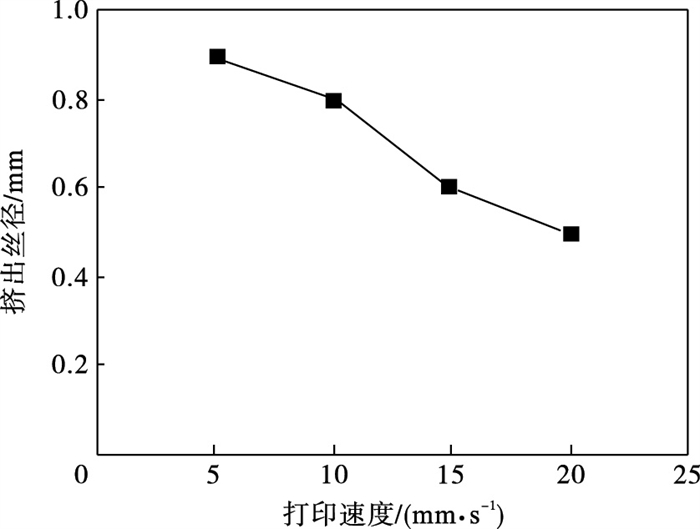

4.4 打印移动速度对挤出丝径的影响在控制打印挤出速度及其他条件不变的情况下,改变打印移动速度从5~20 mm/s,得到挤出丝径与打印移动速度的关系如图 12所示.打印移动速度增加时,挤出丝径逐渐减小.在打印移动速度较小时,由于挤出过程有充足的时间,沉积的陶瓷浆料堆积的量较多,挤出丝径较大;而打印移动速度较快时,浆料随着打印头的快速移动而拉丝变细,打印丝径较小.

图 12(Fig. 12)

| 图 12 打印速度与挤出丝径的关系Fig.12 Relationship between the printing speed and the extruded wire diameter |

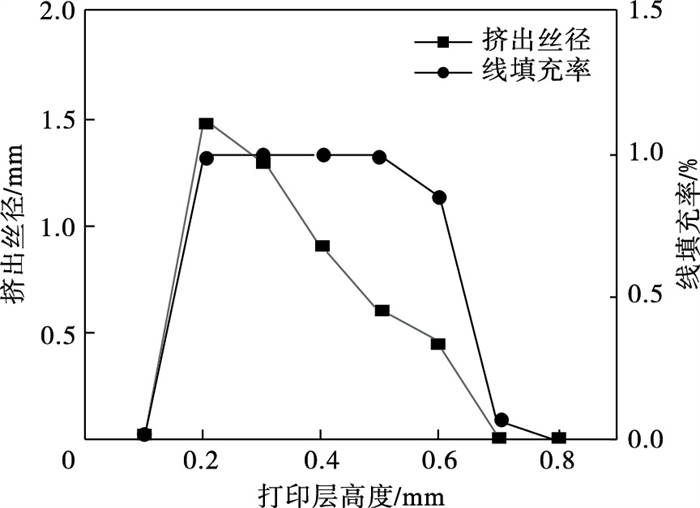

4.5 打印层高度对成型能力的影响打印层高度决定了打印过程中挤出头与打印成型面之间的距离.由于非牛顿流体具有挤出胀大和弹性回复效应(Barus效应),在挤出头末端会出现挤出胀大现象,这使得挤出丝径较挤出头出现明显增大,随打印层高度增加,挤出胀大效应会逐渐减弱.在打印层高度较低,挤出头接近打印面时,挤出丝径较大,在打印填充度较高的情况下会出现相邻打印丝交叠的现象,影响打印表面光滑程度.在打印层高度较高时,随打印层高的增加,打印过程会出现打印滞后现象,线填充率也不断降低,导致出现挤出丝断丝等现象,影响打印精度,如图 13所示.

图 13(Fig. 13)

| 图 13 打印层高度与挤出丝径及线填充率的关系Fig.13 Relationship among the height of printing layer, extruded wire diameter and line filling rate |

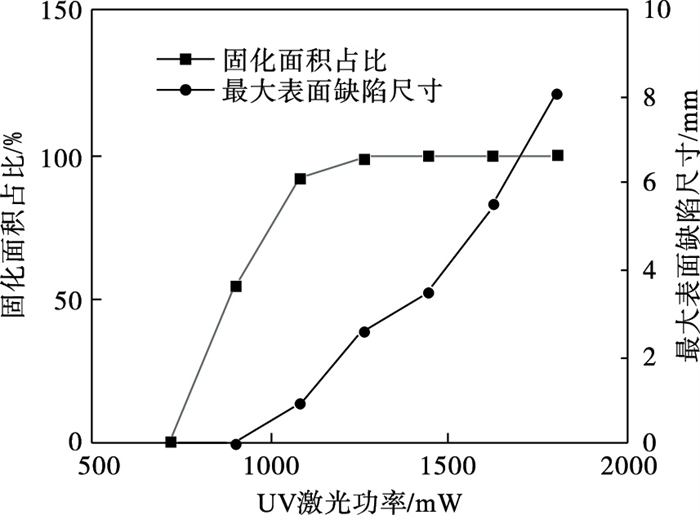

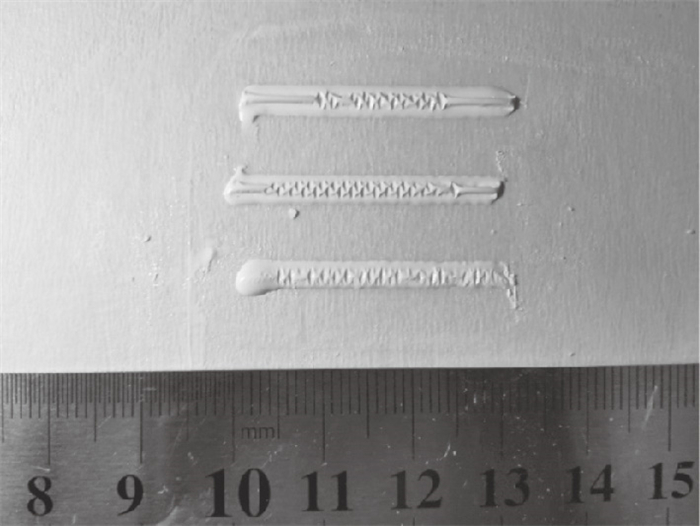

4.6 激光功率对成型能力的影响激光照射光固化直接影响了打印件的表面质量,影响光固化成型效果的主要因素包括激光功率、光照时间和材料内光诱发剂的含量等.试验控制相同成分材料和光照扫描时间,激光功率为720~1 800 mW时,对相同的打印模型进行固化,得到了打印过程中由激光功率变化产生的固化面积和打印缺陷尺寸层高度.固化面积占比为打印实际固化面积与理论固化面积之比,然后表征激光的固化效果.如图 14及图 15所示,试验中当激光功率较小时,未发现明显的固化特征;随着激光功率的增加,固化面积占比逐渐上升,至1 260 mW时基本固化完全.随着激光功率的增加,固化过程会出现皱缩现象,使得表面光滑程度降低,影响打印质量.因此,在打印过程中应当在保证固化效果的前提下尽可能控制打印缺陷尺寸的大小.

图 14(Fig. 14)

| 图 14 固化面积占比、最大表面缺陷尺寸与激光功率的关系Fig.14 Relationship among curing area ratio, max surface defect size and laser power |

图 15(Fig. 15)

| 图 15 光固化缺陷皱缩图Fig.15 Light-cured defect wrinkle thumbnail |

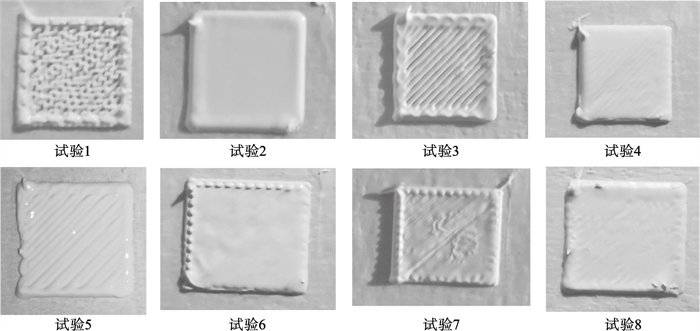

4.7 工艺参数综合正交试验在挤出成型试验中,激光功率、挤出头直径、打印移动速度、打印层高度和电机挤出速度直接影响了浆料的挤出和成型能力.通过前期仿真和试验确定了以上各参数的大致范围.在电机挤出速度为8×10-4~4×10-3 mm/s,挤出头直径为0.2~0.3 mm,打印移动速度为10~20 mm/s,打印层高度为0.4~0.5 mm,激光功率为900~1 440 mW时具有较好的成型效果.依据正交试验设计陶瓷3D打印挤出光固化成型工艺多参数正交试验.试验有5个主要影响因素,选取L8(4×24)表格进行正交试验设计如表 1所示,对激光功率选取4个水平,对其他每个因素分别选取2个不同因素水平,判断影响因素的最佳组合,一共需要进行8组试验.试验过程记录打印形貌特征,得出最优打印工艺参数组合,结果如图 16所示.

表 1(Table 1)

| 表 1 陶瓷3D打印挤出成型工艺正交试验表 Table 1 Orthogonal test table of ceramic 3D printing extrusion molding process |

图 16(Fig. 16)

| 图 16 正交试验实物打印图Fig.16 Orthogonal test physical print drawing |

观察不同工艺参数组合下的打印件的打印质量,由图 16可知,试验1打印头直径较小,而打印层高较大,打印过程出现了挤出丝挤出量少、挤出不均匀的现象;试验2整体打印效果相对较好;试验3同样出现挤出量较小,挤出不均匀的现象;试验4由于打印层高度较低,打印头直径较大,出现了打印丝的丝间交叠现象,使得打印表面平整度降低;试验5由于挤出头直径小,出现了挤出填充不均匀的现象;试验6出现了激光功率过大导致表面不平整的现象;试验7和试验8由于激光功率较大表面产生了部分皱缩,影响了表面成型质量.综合试验结果可知,以试验2的各项工艺参数进行打印可以获得较好的挤出成型质量.

5 结论1) 通过对陶瓷材料的挤出式3D打印过程进行理论分析和数值模拟,建立了陶瓷浆料在收缩管道内的流体运动方程,通过数值模拟得到了挤出过程中合适的挤出基本参数.

2) 设计了包括挤出头直径、打印移动速度、打印层高度、激光功率等参数对打印成型的单因素影响试验.分析了各项参数对打印挤出成型的影响,并最终确定了在试验各参数范围内,电机挤出速度为2.4×10-3 mm/s,挤出头直径为0.3 mm,打印移动速度为20 mm/s,打印层高度为0.5 mm,激光功率为900 mW时具有较高的成型质量.

参考文献

| [1] | Wang Y X, Zhou Y H, Lin L Y, et al. Overview of 3D additive manufacturing(AM)and corresponding AM composites[J]. Composites Part A: Applied Science and Manufacturing, 2020, 139: 106114. DOI:10.1016/j.compositesa.2020.106114 |

| [2] | 陈尤旭, 王德山, 张伟, 等. 面向软体机器人的3D打印硅胶软材料实验研究[J]. 中国机械工程, 2020, 31(05): 603-609, 629. (Chen You-xu, Wang De-shan, Zhang Wei, et al. Experiment study on 3D printing silicone soft materials for soft robots[J]. China Mechanical Engineering, 2020, 31(05): 603-609, 629. DOI:10.3969/j.issn.1004-132X.2020.05.013) |

| [3] | Wang R, Zhu P F, Yang W Y, et al. Direct-writing of 3D periodic TiO2 bio-ceramic scaffolds with a sol-gel ink for in vitro cell growth[J]. Materials & Design, 2018, 144: 304-309. |

| [4] | Yang L L, Zeng X J, Ditta A, et al. Preliminary 3D printing of large inclined-shaped alumina ceramic parts by direct ink writing[J]. Journal of Advanced Ceramics, 2020, 9(3): 312-319. DOI:10.1007/s40145-020-0369-6 |

| [5] | Danna D N, Hao L, Li Y, et al. Dual gradient direct ink writing for formation of kaolinite ceramic functionally graded materials[J]. Journal of Alloys and Compounds, 2020, 814: 152275. DOI:10.1016/j.jallcom.2019.152275 |

| [6] | Revelo C F, Colorado H A. 3D printing of kaolinite clay ceramics using the direct ink writing(DIW)technique[J]. Ceramics International, 2018, 44(5): 5673-5682. DOI:10.1016/j.ceramint.2017.12.219 |

| [7] | Ordoez E, Gallego J M, Colorado H A. 3D printing via the direct ink writing technique of ceramic pastes from typical formulations used in traditional ceramics industry[J]. Applied Clay Science, 2019, 182: 105285. DOI:10.1016/j.clay.2019.105285 |

| [8] | Yuk H, Zhao X H. A new 3D printing strategy by harnessing deformation, instability, and fracture of viscoelastic inks[J]. Advanced Materials, 2018, 30(6): 1704028. DOI:10.1002/adma.201704028 |

| [9] | Xu C, Quinn B, Lebel L L, et al. Multi-material direct ink writing(DIW)for complex 3D metallic structures with removable supports[J]. ACS Applied Materials & Interfaces, 2019, 11(8): 8499-8506. |

| [10] | Yavitt B M, Wiegart L, Salatto D, et al. Structural dynamics in UV curable resins resolved by in situ 3D printing X-ray photon correlation spectroscopy[J]. ACS Applied Polymer Materials, 2020, 2(9): 4096-4108. DOI:10.1021/acsapm.0c00716 |

| [11] | 王中良, 段国林. 陶瓷3D打印微流挤出喷头的结构参数优化[J]. 机械科学与技术, 2021, 2: 1-8. (Wang Zhong-liang, Duan Guo-lin. Structural parameter optimization of ceramic 3D printing micro-flow extrusion nozzle[J]. Mechanical Science and Technology for Aerospace Engineering, 2021, 2: 1-8.) |

| [12] | 孟佳丽, 连芩, 李涤尘, 等. 面曝光成型薄壁陶瓷BASE管的新型制造方法研究[J]. 机械工程学报, 2021, 57(1): 230-239. (Meng Jia-li, Lian Qin, Li Di-chen, et al. A novel manufacturing technique of thin-wall ceramic BASE tube by mask projection stereolithography[J]. Journal of Mechanical Engineering, 2021, 57(1): 230-239.) |

| [13] | 蒲志新, 武志龙, 贾加亮, 等. 基于Fluent的3D打印机成型腔内气固两相流动特性[J]. 中国粉体技术, 2021, 27(2): 22-29. (Pu Zhi-xin, Wu Zhi-long, Jia Jia-liang, et al. Gas-solid two-phase flow characteristics in molding cavity of 3D printer based on Fluent[J]. China Powder Science and Technology, 2021, 27(2): 22-29.) |

| [14] | Liu Q N, Zhang N N, Wei W S, et al. Assessing the dynamic extrusion-based 3D printing process for power-law fluid using numerical simulation[J]. Journal of Food Engineering, 2020, 275: 109861. DOI:10.1016/j.jfoodeng.2019.109861 |