1. 东北大学 机械工程与自动化学院,辽宁 沈阳 110819;

2. 东北大学 信息科学与工程学院,辽宁 沈阳 110819

收稿日期:2021-09-27

基金项目:国家自然科学基金资助项目(51705068);中央高校基本科研业务费专项资金资助项目(N180703009,N170302001)。

作者简介:姜世杰(1985-), 男, 辽宁营口人, 东北大学副教授。

摘要:熔丝成型(fused filament fabrication,FFF)是通过挤出材料丝相互堆积、累加形成三维实体的一种增材制造技术,而逐层累加的制造工艺使得FFF制品的表面质量存在明显缺陷.为提出有效的改进措施,需明确FFF制品表面粗糙度的产生机理.基于结合颈成型过程,以材料丝表面轮廓为研究对象,创建了基于横、纵两向结合颈垂直/平行于纤维方向的表面粗糙度数学模型.制备FFF样件,利用激光显微镜获取样件表面粗糙度.理论与实验结果验证了模型的正确性,为FFF制品表面质量的改进与提高提供了理论依据和技术支持.

关键词:熔丝成型结合颈表面粗糙度理论模型实验研究

Theoretical and Experimental Investigation on the Three-Dimensional Surface Roughness of Fused Filament Fabrication Products

JIANG Shi-jie1, HU Ke1, CHEN Pi-feng1, ZHAN Ming2

1. School of Mechanical Engineering & Automation, Northeastern University, Shenyang 110819, China;

2. School of Information Science & Engineering, Northeastern University, Shenyang 110819, China

Abstract: Fused filament fabrication(FFF)is an additive manufacturing technology that forms three-dimensional(3D)entities by stacking and accumulating extruded material filaments. However, the surface quality of FFF products has obvious defects due to the layer-by-layer manufacturing characteristics. To effectively improve the FFF products' surface quality, it is necessary to analyze the generation mechanism of surface roughness. Based on the bonding neck forming process, the surface profile of the material filament was investigated, and the theoretical model of the sample's surface roughness in two directions(vertical and parallel to the fiber direction)was established based on the transverse and longitudinal bonding neck forming process. The FFF sample was prepared, and the surface roughness of the sample was obtained using a laser microscope. The theory and experimental results verified the correctness of the model, providing theoretical basis and technical support for improving the surface quality of FFF products.

Key words: fused filament fabrication(FFF)bonding necksurface roughnesstheoretical modelexperimental study

增材制造从起初的原型制造逐渐发展为直接制造、批量制造,具有广泛而重要的应用前景[1-3].熔丝成型(fused filament fabrication,FFF)是以三维物理模型数据为基础,将熔融材料丝按预先设计好的路径或轨迹移动并挤出,与前一层材料黏结并快速凝固,逐层累加最终堆积成各种复杂的三维几何体[4].因其制造简单、绿色环保、成本低廉等特点,FFF已成为使用最广泛的增材制造技术之一.在成型过程中,由于受到重力及喷头对材料丝的挤压影响,材料丝截面为椭圆,相邻椭圆截面之间会形成结合颈,其长度对FFF产品的表面质量起至关重要的作用.

由于逐层制造使FFF产品在表面质量与传统加工方式制造的产品有很大差距,为了有效提高FFF产品的表面质量,需明确其表面粗糙度的产生机理.Abbott等[5]的研究表明FFF产品的表面质量与挤出材料丝之间的结合颈长度有关,结合颈长度越大,表面质量越好.Wang等[6]基于耐热树脂材料结合形成的热分析理论,建立了制品表面粗糙度的机理模型,其理论与实验结果吻合度较好.Mohammad等[7]采用半经验方法模拟了表面轮廓特征及粗糙度,文献数据对比分析验证了预测粗糙度结果的正确性.Pandey等[8]假设FFF产品表面轮廓为抛物线形状,推导了FFF产品表面粗糙度的半经验公式,以及打印层厚度对打印方向的影响.Vahabli等[9]在实验研究的基础上,结合常用分析模型的最佳性能结果,提出了一种新的表面粗糙度预测模型.通过与其他模型[10-11]进行对比发现,该模型能精确预测出表面粗糙度数值.Lalehpour等[12]通过最大限度减小表面轮廓的高度使轮廓中线的定义更精确.在此基础上,提出FFF制品表面轮廓为正方形的假设,并建立了表面粗糙度解析模型.Kahi等[13]基于FFF制品表面轮廓几何形状的实际情况,提出了一种新的表面粗糙度经验公式.上述文献虽然针对FFF制品提出了不同类型的表面粗糙度解析模型或经验公式,但都只考虑了垂直纤维方向(单一方向)的表面粗糙度,忽略了各向异性特征.上述模型只分析了FFF制品二维平面的表面粗糙度,忽略了三维结构的实际情况,存在明显的局限性.

根据FFF产品表面轮廓的实际特点,基于结合颈成型过程建立了三维表面粗糙度理论模型.利用激光显微镜完成了相关实验研究,即确定样件的表面粗糙度,完成扫描电镜实验.理论与实验结果对比验证了模型的正确性.

1 FFF产品表面粗糙度解析研究在成型过程中,由于挤出材料丝受到重力及喷头挤压的影响,其截面形状为椭圆,相邻材料丝之间会形成结合颈,如图 1所示.在形成结合颈的过程中,表面张力做功等于黏性力做功,忽略结合后挤出材料丝长度的变化.本文所用材料为聚乳酸(PLA),其物性参数及模型所涉及的单位如表 1所示.

图 1(Fig. 1)

| 图 1 结合颈示意图Fig.1 Bonding neck diagram |

表 1(Table 1)

| 表 1 材料的物性参数及相关单位 Table 1 Material property parameters and related units |

1.1 基于横向结合颈解析研究1.1.1 垂直于纤维方向的表面粗糙度(SRVF-TB)模型横向结合颈示意图如图 2所示.设结合时熔体流动发生在以接触点处r0(椭圆的曲率半径)为半径的圆内,并在任意t时刻其瞬时半径、横向结合颈长度及瞬时角分别为r1,2x及2θ,关系如下:

| (1) |

| 图 2 FFF过程横向结合颈形成示意图Fig.2 Schematic diagram of transverse bonding neck formation in FFF process |

根据体积守恒原则,相邻材料丝结合过程中任意时刻t的瞬时半径r1的表达式为

| (2) |

任意时刻t的净接触横截面积为

| (3) |

| (4) |

| (5) |

假设相邻挤出材料丝结合时的流体为牛顿流体,牛顿流体的黏性力做功为

| (6) |

假设应变率

| (7) |

| (8) |

| (9) |

| (10) |

| (11) |

| (12) |

在相邻材料丝结合过程中,当挤出材料丝从熔融温度下降到临界温度时,结合颈便停止生长,因此需要分析挤出材料丝的冷却时间.

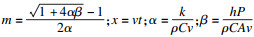

根据文献[14],挤出材料丝的冷却模型表达式为

| (13) |

根据相邻挤出材料丝之间横向结合颈形成的实际情况,确定基于横向结合颈的垂直于纤维方向的表面粗糙度(the surface roughness vertical to the fiber direction based on transverse bonding neck, SRVF-TB)模型图,如图 3所示.

图 3(Fig. 3)

| 图 3 SRVF-TB模型图Fig.3 SRVF-TB model schematic |

以第n层挤出材料丝截面及中心点建立坐标系(xoy),截面轮廓可表示为

| (14) |

| (15) |

| (16) |

| (17) |

| (18) |

| (19) |

lt可表示为

| (20) |

封闭区域面积Ap和Av是由直线lt、峰廓线、谷廓线及各自的边界线组成,当4个交点的坐标值确定后,Ap和Av可表示为

| (21) |

| (22) |

| (23) |

| (24) |

lt为轮廓算数平均中线时,即Ap=Av,联立式(21)~式(24),即可求得直线lt的表达式.

FFF设备的成型精度对其制品的表面粗糙度有一定影响,垂直于纤维方向的表面轮廓高度h为

| (25) |

根据粗糙度的定义,SRVF-TB可表示为

| (26) |

1.1.2 平行于纤维方向的表面粗糙度(SRPF-TB)模型SRPF-TB模型如图 4所示.假定FFF制品平行于纤维方向的表面轮廓是一条起伏波动的曲线,其最大高度r取决于垂直于纤维方向的表面轮廓的高度h:

| (27) |

| 图 4 SRPF-TB模型图Fig.4 SRPF-TB model schematic |

假设平行于纤维方向的表面轮廓宽度为u,基于SRVF-TB,可确定基于横向结合颈平行于纤维方向的表面粗糙度(surface roughness parallel to the fiber direction based on transverse bonding neck, SRPF-TB)Ra, P-TB为

| (28) |

Ra, P-TB表达式为

| (29) |

| (30) |

| 图 5 FFF过程纵向结合颈形成示意图Fig.5 Schematic diagram of longitudinal bonding neck formation in FFF process |

根据体积守恒原则,相邻材料丝结合过程中任意时刻t的瞬时半径r2的表达式为

| (31) |

表面张力做功等于黏性力做功,即可得到纵向结合颈瞬时半角变化率:

| (32) |

| (33) |

根据相邻挤出材料丝之间纵向结合颈形成的实际情况,确定基于纵向结合颈垂直于纤维方向的表面粗糙度(surface roughness vertical to the fiber direction based on longitudinal bonding neck, SRVF-LB)模型如图 6所示.

图 6(Fig. 6)

| 图 6 SRVF-LB模型图Fig.6 SRVF-LB model schematic |

SRVF-LB的表达式为

| (34) |

| (35) |

图 7(Fig. 7)

| 图 7 试验样件Fig.7 Test sample |

表 2(Table 2)

| 表 2 样件的具体过程参数 Table 2 Detailed processing parameters of the sample |

2.2 表面粗糙度试验使用3D测量激光显微镜(型号:LEXT OLS4100)对样件进行了SRVF-TB/LB及SRPF-TB/LB的试验研究,如图 8所示.粗糙度测试过程中,分别使用5,10及20倍镜头对样件进行焦距调节.在随机选取的5个不同的区域中对样件表面进行精确观察,从而获取样件的表面轮廓,确定样件的三维表面粗糙度.

图 8(Fig. 8)

| 图 8 表面粗糙度试验设备及样件Fig.8 Surface roughness testing equipment and samples |

考虑到逐层累加的成型方式以及各向异性特点,每个样件包含两个粗糙度不同的表面,且每个表面具有横、纵两个方向的粗糙度.针对每个样件分别进行了20组表面粗糙度试验,其中每个表面在垂直和平行于纤维方向各进行了10组试验,5个样件总计进行了200组试验.为保证试验结果的准确性和可靠性,以每个方向10组数据的平均值作为样件该方向的表面粗糙度的分析结果.

3 结果分析3.1 表面形貌情况垂直和平行于纤维方向的实际表面形貌如图 9所示.基于实际表面情况,可以得到相应的表面粗糙度和表面轮廓的试验结果.

图 9(Fig. 9)

| 图 9 表面形貌情况Fig.9 Surface appearance (a)—平行于纤维方向;(b)—垂直于纤维方向. |

3.2 基于横向结合颈的结果3.2.1 垂直于纤维方向的表面情况基于横向结合颈,对比分析了样件Ri(i=1~5)垂直于纤维方向表面轮廓的理论与平均测试结果,发现二者吻合度较好,如图 10所示.SRVF-TB理论模型可准确预测FFF样件基于横向结合颈垂直于纤维方向的表面轮廓.

图 10(Fig. 10)

| 图 10 长度对表面轮廓的影响Fig.10 Influence of length on surface profile |

表 3对比了样件(Ri,i=1~5)SRVF-TB的理论与试验结果.表面粗糙度平均值分别为23.21,25.35,25.17,23.76,25.63 μm,理论模型预测结果为24.40 μm,误差范围仅为2.6%~5.1%.可见,理论计算与试验测试结果误差较小,验证了模型的正确性.本文提出的SRVF-TB模型能够准确进行FFF样件基于横向结合颈垂直于纤维方向的表面粗糙度预测分析.

表 3(Table 3)

| 表 3 SRVF-TB的具体结果 Table 3 Detailed SRVF-TB results |

3.2.2 平行于纤维方向的表面情况基于横向结合颈,样件Ri(i=1~5)平行于纤维方向的表面轮廓的计算与平均测试结果如图 11所示.可见,二者较为吻合,即SRPF-TB理论模型可以准确预测FFF样件基于横向结合颈平行于纤维方向的表面轮廓.

图 11(Fig. 11)

| 图 11 长度对表面轮廓的影响Fig.11 Influence of length on surface profile |

表 4对比了样件Ri(i=1~5)的SRPF-TB模型与试验结果,可知,二者误差范围较小(2.9%~7.2%).因此,SRPF-TB模型可以实现FFF样件基于横向结合颈平行于纤维方向的表面粗糙度的准确预测.

表 4(Table 4)

| 表 4 SRPF-TB的具体结果 Table 4 Detailed SRPF-TB results |

3.3 基于纵向结合颈的结果3.3.1 垂直于纤维方向表面情况样件Ri(i=1~5)基于纵向结合颈垂直于纤维方向的表面轮廓的计算与平均测试结果如图 12所示.对比分析发现,二者在数值和趋势上吻合度都较好,因此SRVF-LB理论模型可以准确预测FFF样件基于纵向结合颈垂直于纤维方向的表面轮廓.

图 12(Fig. 12)

| 图 12 长度对表面轮廓的影响Fig.12 Influence of length on surface profile |

对比分析了基于纵向结合颈的FFF样件Ri(i=1~5)垂直于纤维方向的表面粗糙度(SRVF-LB)的理论与平均试验结果,如表 5所示.误差范围为1.9%~5.5%,可见SRVF-LB模型能够准确预测SRVF-LB结果.

表 5(Table 5)

| 表 5 SRVF-LB的结果 Table 5 SRVF-LB results |

3.3.2 平行于纤维方向表面情况样件Ri(i=1~5)基于纵向结合颈平行于纤维方向的表面轮廓的计算与平均测试结果较为吻合,如图 13所示.SRPF-LB模型可准确预测FFF样件基于纵向结合颈平行于纤维方向的表面轮廓.

图 13(Fig. 13)

| 图 13 长度对表面轮廓的影响Fig.13 Influence of length on surface profile |

表 6对比分析了样件Ri(i=1~5)的SRPF-LB的理论与试验结果,SRPF-LB模型可实现FFF样件基于纵向结合颈平行于纤维方向的表面粗糙度预测,且预测结果准确.

表 6(Table 6)

| 表 6 SRPF-LB的结果 Table 6 SRPF-LB results |

4 结论1) 基于横向结合颈成型过程,建立了FFF样件的SRVF-TB模型,并在此基础上,建立了FFF样件的SRPF-TB模型,通过试验分别验证了两个模型的正确性.

2) 基于纵向结合颈成型过程建立了FFF样件的SRVF-LB模型,并在SRPF-LB模型的基础上,建立了FFF样件的SRPF-LB模型;对比试验与模型预测结果验证了两个模型的正确性.

3) 基于横、纵两向结合颈垂直/平行于纤维方向的表面轮廓的计算与平均测试结果的吻合度较好,进一步说明了理论模型的正确性.

4) 随FFF技术在消费电子、医疗器械和艺术设计等领域的应用越来越广泛,本文提出的4种理论模型有利于提高FFF制品的表面质量,进而扩大该技术的应用范围.

参考文献

| [1] | 卢秉恒. 增材制造技术——现状与未来[J]. 中国机械工程, 2020, 31(1): 19-23. (Lu Bing-heng. Additive manufacturing technology—current situation and future[J]. China Mechanical Engineering, 2020, 31(1): 19-23.) |

| [2] | Zhao C, Parab N D, Li X, et al. Critical instability at moving keyhole tip generates porosity in laser melting[J]. Science of Sintering, 2020, 370(6520): 1080-1086. DOI:10.1126/science.abd1587 |

| [3] | Ngo T D, Kashani A, Imbalzano G, et al. Additive manufacturing(3D printing): a review of materials, methods, applications and challenges[J]. Composites.Part B: Engineering, 2018, 143: 172-196. DOI:10.1016/j.compositesb.2018.02.012 |

| [4] | Selva P M, Naresh K, Jayaganthan R, et al. A comparative study between in-house 3D printed and injection molded ABS and PLA polymers for low-frequency applications[J]. Materials Research Express, 2019, 6(8): 1-22. DOI:10.1088/2053-1591/ab2776 |

| [5] | Abbott A C, Tandon G P, Bradford R L, et al. Process-structure-property effects on ABS bond strength in fused filament fabrication[J]. Additive Manufacturing, 2018, 19: 29-38. DOI:10.1016/j.addma.2017.11.002 |

| [6] | Wang P, Zou B, Ding S. Modeling of surface roughness based on heat transfer considering diffusion among deposition filaments for FDM 3D printing heat-resistant resin[J]. Applied Thermal Engineering, 2019, 161: 1-12. |

| [7] | Mohammad M, Jain P K. A study of build edge profile for prediction of surface roughness in fused deposition modeling[J]. Journal of Manufacturing Science and Engineering, 2016, 138(6): 1-11. DOI:10.1115/1.4032193 |

| [8] | Pandey P M, Reddy N V, Dhande S G. Real time adaptive slicing for fused deposition modelling[J]. International Journal of Machine Tools & Manufacture, 2002, 43: 61-71. |

| [9] | Vahabli E, Rahmati S. Hybrid estimation of surface roughness distribution in FDM parts using analytical modeling and empirical investigation[J]. The International Journal of Advanced Manufacturing Technology, 2016, 88(5/6/7/8): 2287-2303. DOI:10.1007/s00170-016-8949-x |

| [10] | Ahn D K, Kwon S M, Lee S H. Expression for surface roughness distribution of FDM processed[J]. International Conference on Smart Manufacturing Application, 2008, 9(11): 490-493. |

| [11] | Campbell R I, Martorelli M, Lee H S. Surface roughness visualisation for rapid prototyping models[J]. Computer-Aided Design, 2001, 34: 717-725. |

| [12] | Lalehpour A, Barari A. A more accurate analytical formulation of surface roughness in layer-based additive manufacturing to enhance the product's precision[J]. The International Journal of Advanced Manufacturing Technology, 2018, 96(9/10/11/12): 3793-3804. DOI:10.1007/s00170-017-1448-x |

| [13] | Kahi F, Barari A. Evaluation of the surface roughness of additive manufacturing parts based on the modelling of cusp geometry[J]. International Federation of Automatic Control, 2015, 48(3): 658-663. DOI:10.1016/j.ifacol.2015.06.157 |

| [14] | Sun Q, Rizvi G M, Bellehumeur C T, et al. Effect of processing conditions on the bonding quality of FDM polymer filaments[J]. Rapid Prototyping Journal, 2008, 14(2): 72-80. DOI:10.1108/13552540810862028 |