, 牛晶1, 王晓军1, 孙杰2

, 牛晶1, 王晓军1, 孙杰2 1. 太原科技大学 机械工程学院,山西 太原 030024;

2. 东北大学 轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819

收稿日期:2021-07-08

基金项目:国家重点研发计划项目(2018YFB1307902);国家自然科学基金资助项目(52005358);山西省自然科学基金资助项目(201901D111243)。

作者简介:姬亚锋(1986-),男,山东菏泽人,太原科技大学副教授;

孙杰(1984-),男,山东菏泽人,东北大学教授,博士生导师。

摘要:针对不锈钢在轧制过程中易出现边裂,影响产品质量问题,基于变厚度轧制及塑性变形理论,结合Gleeble-3800热压缩模拟实验数据,构建2205双相不锈钢的热变形本构方程及不同轧制区域的轧制力学模型.基于变厚度交叉轧制工艺实现板带边部和中部区域的不同压下率控制,采用DEFORM软件对轧制过程进行模拟仿真,并对比分析变厚度交叉轧制与普通平轧的边部损伤情况以及不同厚度区域的金属流动规律.仿真结果表明,变厚度交叉轧制的边部损伤因子相对于普通平轧减小了22%,同时通过改变边部变厚度曲线能够改善边部损伤问题,有效提高不锈钢板带成材率及产品质量.

关键词:2205双相不锈钢变厚度交叉轧制变厚度曲线边部损伤金属流动规律

Simulation on Variable Thickness Rolling Process of 2205 Duplex Stainless Steel

JI Ya-feng1

, NIU Jing1, WANG Xiao-jun1, SUN Jie2

, NIU Jing1, WANG Xiao-jun1, SUN Jie2 1. School of Mechanical Engineering, Taiyuan University of Science and Technology, Taiyuan 030024, China;

2. State Key Laboratory of Rolling and Automation, Northeastern University, Shenyang 110819, China

Corresponding author: JI Ya-feng, E-mail: jyf0109@126.com.

Abstract: The edge cracks in stainless steels during variable thickness rolling(VTR) process greatly affect the product quality. Based on the VTR and plastic deformation theory, the hot-deformation constitutive equation of 2205 duplex stainless steel and mechanical model of different rolling regions to solve the edge crack problem are built, combining with experimental data from Gleeble-3800 thermal simulation. In the cross VTR process, different reduction rates in the edge and middle regions of the strip can be controlled. Using DEFORM software to simulate the rolling process, the edge damages from the cross VTR and ordinary rolling are compared and the metal flows in different thickness are analyzed. The results show that the factor of edge damage in the cross VRT process is reduced by 22% than that in ordinary one, and changing the curve of edge variable thickness can effectively solve the edge damage problem, so as to improve the product quantity and quality of stainless steel plate and strip.

Key words: 2205 duplex stainless steelcross variable thickness rollingvariable thickness curveedge damagethe metal flow

2205双相不锈钢具有精良的韧性、延展性及焊接性,并具有较奥氏体不锈钢两倍的屈服强度.除此之外,该类钢中的含镍量极低,解决了工业用镍资源的不足,使工业成本大大降低,因而经济型双相不锈钢在世界各个行业被广泛应用.但由于2205双相不锈钢轧制过程的热加工性能相对较差,容易出现边裂损伤,导致2205双相不锈钢的成材率降低[1].

目前大多数研究都是分析温度、压下量等轧制参数对不锈钢轧制的影响,主要采用单目标压下量轧制.Thakur等[2]基于热压缩实验数据并采用Arrhenius方程建立了Nb-V-Ti微合金钢的本构方程,计算了不同应变下的材料常数.Ji等研究了变厚度交叉轧制对镁合金板带损伤的影响,结果表明变厚度交叉轧制能够有效减少板带边部损伤,并且通过优化边部变厚度曲线能够提高组织均匀性,改善板带边部裂纹[3-5].Wang等[6]研究了变厚度轧制方法,实验结果表明变厚度轧制变形区应力状态会发生变化.Jiang等[7]研究发现交叉轧制能够有效提高奥氏体不锈钢孪生因子,促进多次孪生.齐艳阳等[8]基于FEM研究了轧制预变形对AZ31B镁合金热轧板材边部损伤的影响规律,结果表明, 轧制预变形能够显著降低镁合金板材边部的损伤.段晓鸽等[9]分析了6016铝合金板带在不同轧制方式下的组织性能,结果表明交叉轧制能够有效改善板带组织均匀性和塑性各向异性.武晓刚等[10]通过实验验证了合理的差厚轧制工艺能够有效改善钢板变形渗透性与组织均匀性.江鸿等[11]研究多道次轧制和不同压下量对板带边裂的影响,结果表明多道次小压下量轧制有利于改善板形.

针对不锈钢边裂损伤问题,采用变厚度交叉轧制分区域控制压下率的策略,设计板带变厚度轧制过程的边部曲线形状,分析了不同工艺条件下边部损伤情况和金属流动规律,仿真实验表明变厚度交叉轧制能够有效减小边部损伤,改善板形并提高了板带成材率.

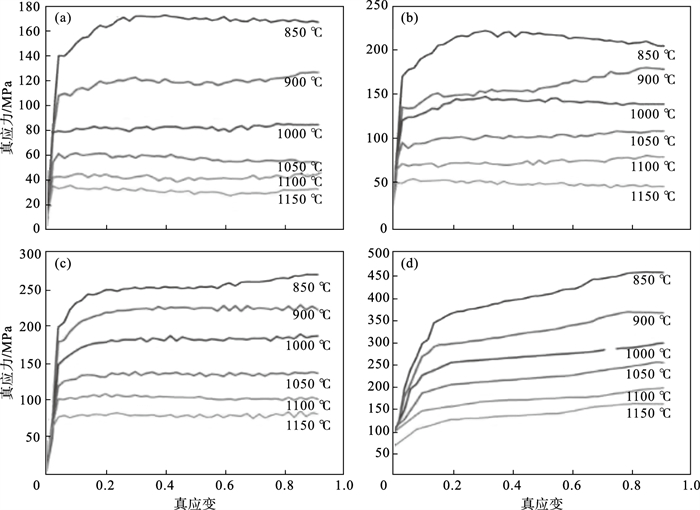

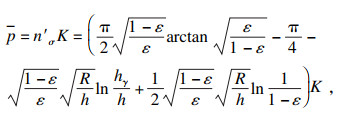

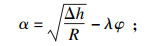

1 2205双相不锈钢变厚度交叉轧制力学模型的建立1.1 2205双相不锈钢热变形行为1.1.1 2205双相不锈钢热变形本构方程首先通过Gleeble-3800热模拟试验机对2205双相不锈钢在不同条件下的真应力应变进行数据采集,在变形温度为850~1 100 ℃,应变速率为0.01~10 s-1的条件下,得到如图 1所示的真应力应变曲线.

图 1(Fig. 1)

| 图 1 2205双相不锈钢真应力应变曲线Fig.1 True stress-strain curves of 2205 duplex stainless steel (a)—应变速率0.01 s-1;(b)—应变速率0.1 s-1;(c)—应变速率1 s-1; (d)—应变速率10 s-1. |

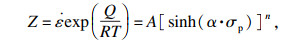

由图 1可以看出,对于该金属的应力应变规律,可以将流变应力看作是关于变形温度和应变速率的函数.而Arrhenius方程用于描述流变应力与变形温度和应变速率()之间的关系,方程如下[12-13]:

| (1) |

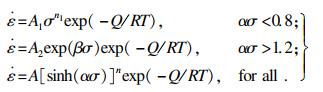

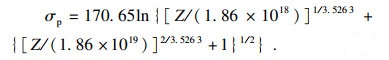

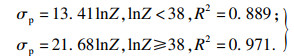

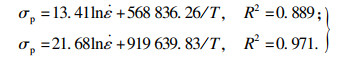

通过计算可得不同条件下的σp,ln

图 2(Fig. 2)

| 图 2 不同参数间的拟合关系图Fig.2 Fitting relationships between different parameters |

将所得参数代入式(1)可得不同温度下A的值,A1=1.441×1018,A2=3.667×1019,A=1.86×1018.则2205双相不锈钢的热变形本构方程为

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

| (7) |

| (8) |

| (9) |

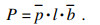

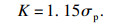

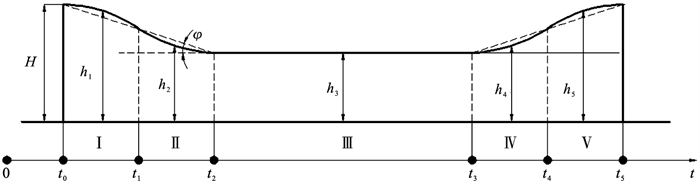

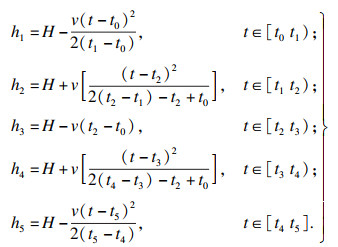

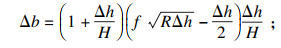

图 3为变厚度轧制过程板带厚度随时间变化示意图.其中: I, II区域为减薄区;III区域为普通平轧区;IV, V区域为增厚区.

图 3(Fig. 3)

| 图 3 板带厚度变化示意图Fig.3 Schematic diagram of strip thickness change |

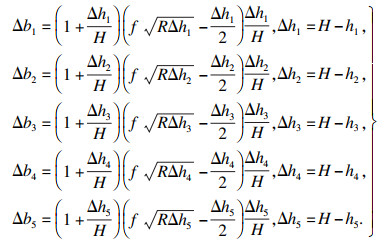

1) 变厚度轧制过程中不同轧制区域出口厚度(h)计算:

| (10) |

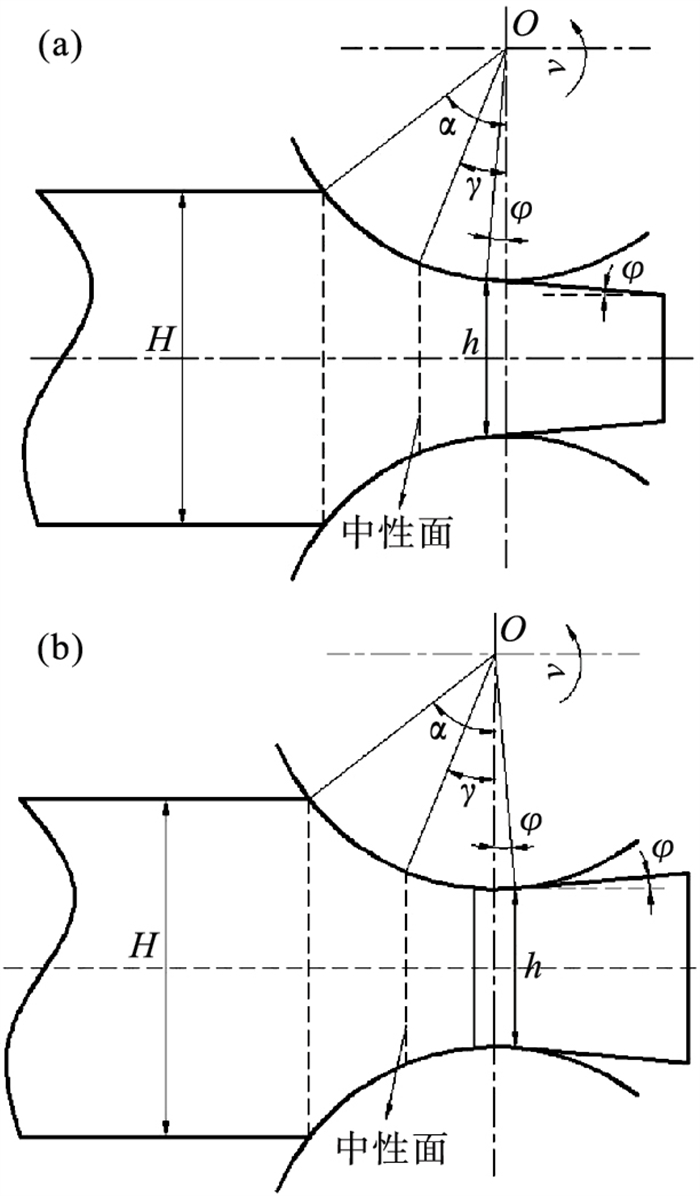

图 4(Fig. 4)

| 图 4 轧制不同变形区示意图Fig.4 Schematic diagram of different deformation zones in rolling (a)—增厚轧制;(b)—减薄轧制. |

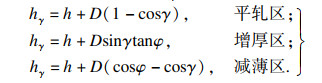

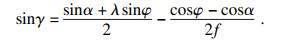

中性面高度(hγ)计算:

| (11) |

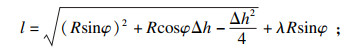

接触弧长计算:

| (12) |

| (13) |

| (14) |

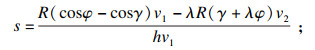

前滑值计算:

| (15) |

| (16) |

| (17) |

表 1(Table 1)

| 表 1 2205双相不锈钢热轧参数 Table 1 The hot-rolling parameters of 2205 duplex stainless steel |

表 2(Table 2)

| 表 2 各道次压下量 Table 2 Reduction in each pass |

图 5(Fig. 5)

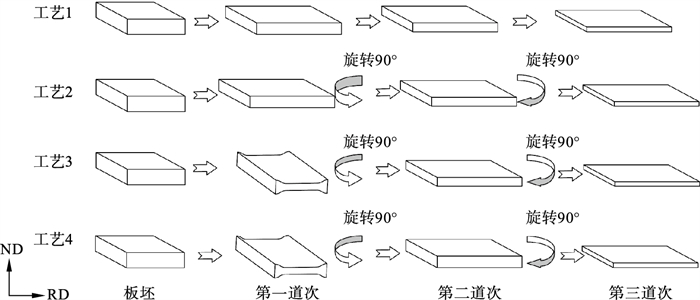

| 图 5 工艺流程图Fig.5 Flow chart of process |

在第一道次轧制过程中,试样3和试样4通过调节轧辊辊缝实现变厚度轧制,其轧辊压下速度及轧后形状如图 6所示.

图 6(Fig. 6)

| 图 6 轧辊压下速度及轧后形状图Fig.6 Rolling reduction speed and shape after rolling |

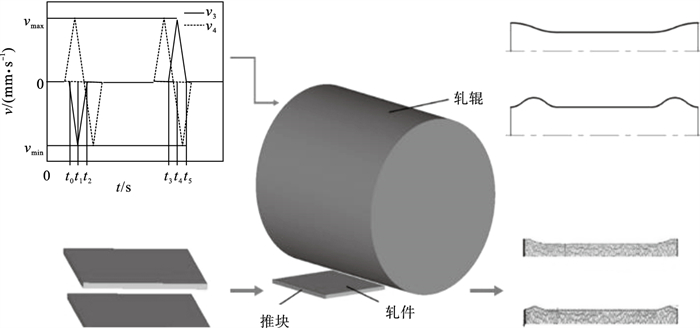

3 分析及讨论3.1 板带损伤因子分布云图损伤因子作为板带材料的一个重要的物理量,反映材料的断裂趋势.当损伤因子达到或超过临界损伤值时材料会发生断裂,损伤因子越小,其断裂的几率就越小.通过有限元数值模拟,4个试样在进行不同的轧制工艺流程之后各板带的损伤因子分布云图如图 7所示,可以清晰地反映出轧制后板带不同位置的损伤情况.

图 7(Fig. 7)

| 图 7 不同试样轧后边部损伤因子图Fig.7 The edge damage factor of different samples after rolling (a)—试样1;(b)—试样2;(c)—试样3;(d)—试样4. |

试样1~4在三道次轧制后的最大损伤因子分布见图 7.

由图 7可知,不同轧制条件下板带损伤的最大值都出现在不锈钢板带的边部区域.试样1在进行三道次普通平轧后的最大损伤因子为1.02,其边部损伤最为严重;试样2在进行三道次交叉轧制后的最大损伤因子为0.841,相对于试样1较小,说明交叉轧制相对于普通平轧能够有效减小边部损伤;试样3和4在进行变厚度交叉轧制后的最大损伤因子分别为0.793,0.823,相对于试样2较小,说明变厚度交叉轧制相对于普通交叉轧制更有利于减小板带边部损伤,同时试样3的最大损伤因子相对于试样4较小,说明工艺3中的轧制方法相对于工艺4的轧制方法效果更为理想,可以更好地抑制边裂损伤.

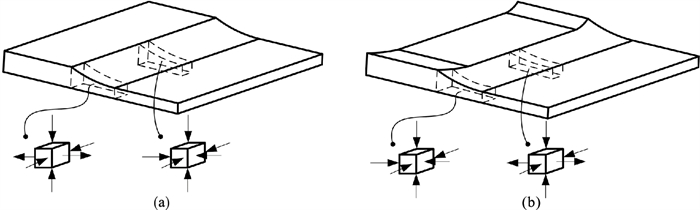

3.2 边部应力曲线及金属流动规律分析在不锈钢板带变形过程中,变形区内金属质点的流动遵从最小阻力定律,轧件变形区域中部的金属沿轧制方向运动的阻力较小,而变形区域边部的金属沿轧制宽度方向的阻力较小.改变板带轧制过程中变形区内沿轧制方向(RD)、宽度方向(TD)和法向(ND)的三向应力分布状态是改善不锈钢轧制边部损伤的重要环节.不同轧制方法下板带变形区内的三向应力状态存在较大差异,如图 8所示.

图 8(Fig. 8)

| 图 8 双相不锈钢板带变形区应力分布Fig.8 Stress distribution in deformation zone of duplex stainless steel strip (a)—普通平轧;(b)—变厚度轧制. |

对于普通平轧(工艺1),轧件变形区中部区域的三向应力均为压应力,边部区域沿宽度方向和法向受到压应力作用,而轧制方向为拉应力.由于轧件中部区域沿轧制方向的金属流动量要大于边部区域的金属流动量,导致轧件边部区域的延伸率比中部区域的延伸率小,从而使轧件边部产生沿轧制方向上的拉应力,因此轧后形状沿轧制方向呈“舌头”形状,造成了2205双相不锈钢板带边部裂纹的产生,导致板带边部损伤较大.

对于变厚度交叉轧制(工艺3, 4),轧件在第一道次轧制过程中通过调节辊缝使轧件成为中间薄、两边厚的“狗骨”形状,使轧件边部和中部产生厚度差,这样在第二道次轧制时轧件边部区域相对于中部区域产生较大的压下量,致使轧件边部区域产生更大的延伸率,使得板带边部区域的应力状态发生改变,产生沿轧制方向上的压应力,从而使轧件中部区域和边部区域的金属流动形成同步性,轧件轧后形状沿轧制方向呈“月牙”形状.相对于普通平轧,变厚度轧制的板带中部变形区域对边部区域的拉伸作用较小,因而减少板带边部损伤.

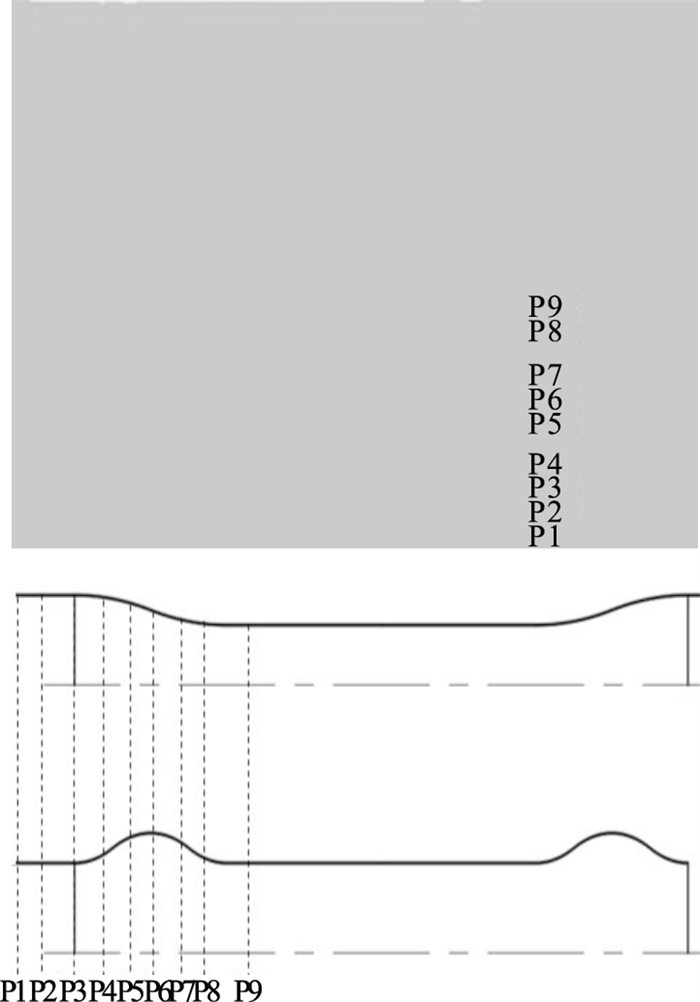

为得到轧件在轧制过程中沿轧制方向上的应力分布,每个试样沿宽度方向不同厚度区域标记9个点,如图 9所示.

图 9(Fig. 9)

| 图 9 试样选点位置图Fig.9 Location of the sampling points |

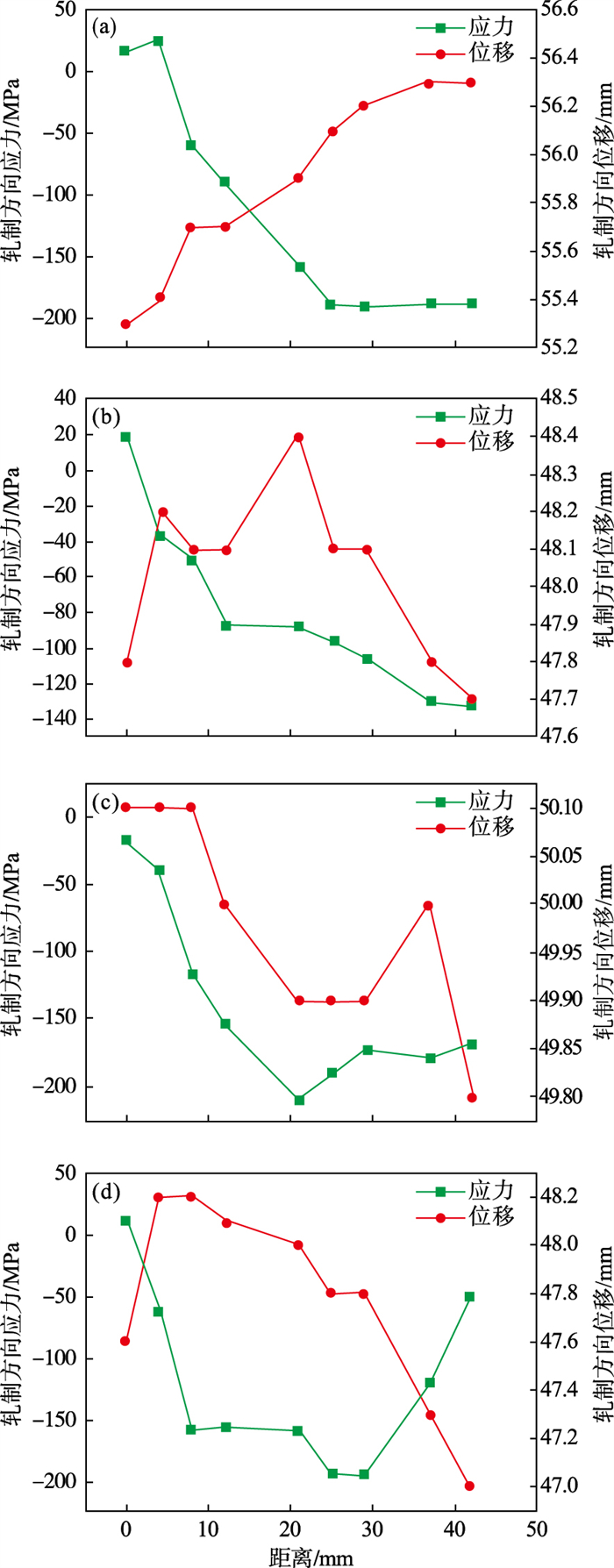

通过软件的后处理功能得到轧件在第二道次轧制过程中沿轧制方向上的应力分布及轧件X方向位移分布如图 10所示,应力值大于0表示轧件受到拉应力,小于0则表示轧件受到压应力.

图 10(Fig. 10)

| 图 10 轧制方向应力曲线图和位移图Fig.10 Stress and displacement curves in rolling direction (a)—试样1;(b)—试样2;(c)—试样3;(d)—试样4. |

由图 10a可知,在普通平轧过程中,轧件沿轧制方向的边部区域受到拉应力作用,而中部区域受到压应力作用,导致轧件边部区域沿轧制方向的位移比中部区域的位移小1 mm;由图 10b可知,轧件边部区域同样受到拉应力作用,边部区域比中部区域沿轧制方向的位移小0.6 mm,相对于普通平轧较小,因而交叉轧制较于普通平轧能够有效减小边部损伤;由图 10c, 10d可以看出变厚度交叉轧制过程中,轧件边部厚区所受到的压应力大于中部薄区,这是由于在轧制过程中边部增厚区域压下量增大,使得轧件边部厚区沿轧制方向上的延伸量相对于中部薄区的延伸量较大,因而,轧件边部拉应力显著减小,进而转化为压应力.

因此变厚度交叉轧制可以改善轧件变形区域金属流动,使边部区域和中部区域沿轧制方向尽可能同步流动.同时试样3中的轧制方式使得轧件在边部区域和中部区域均受到压应力作用,而试样4中由于最边部区域较薄,在边部第一个点仍受到拉应力作用,因此试样3中的轧制方式更能有效减小板带边部损伤,使轧后板材形状近似矩形,减小板带切边量,有效提高板材成材率.

4 结论1) 基于2205双相不锈钢的热压缩模拟数据,建立其热变形本构方程及轧制力学模型,为2205双相不锈钢的热轧制成形过程提供了理论依据.

2) 根据变厚度轧制理论,采用变厚度交叉轧制实现板带边部和中部区域不同压下率控制,使板带边部厚区沿轧制方向产生较中部薄区大的延伸量,以改善2205双相不锈钢板带边部应力分布,使其由拉应力转化为压应力,有效减小板带边裂损伤.

3) 分析不同工艺条件对2205双相不锈钢边部损伤的影响,结果表明试样3所采用的边部变厚度曲线的轧制工艺方式能够有效降低边部损伤,比试样1,2,4的最大损伤因子分别减小了22%,6%,4%,因此试样3中边部变厚度曲线可以显著降低边裂损伤,有效改善板形,提高板带质量.

参考文献

| [1] | Liu G, Li S L, Zhang H L, et al. Characterization of impact deformation behavior of a thermally aged duplex stainless steel by EBSD[J]. Acta Metallurgica Sinica, 2018, 31(8): 798-806. |

| [2] | Thakur S K, Harish L, Das A K, et al. Hot deformation behavior and processing map of Nb-V-Ti micro-alloyed steel[J]. Materials Today: Proceedings, 2020, 28(3): 1973-1979. |

| [3] | Ji Y F, Duan J R, Li H Y, et al. Improvement of edge crack damage of magnesium alloy by optimizing the edge curve during cross variable thickness rolling[J]. The International Journal of Advanced Manufacturing Technology, 2021, 112(7): 1993-2002. |

| [4] | Wang S, Wang X G, Liu X H, et al. Experiment and simulation of variable thickness rolling for 3D-profiled blank[J]. Journal of Materials Processing Technology, 2021, 290: 116971. DOI:10.1016/j.jmatprotec.2020.116971 |

| [5] | Feng X H, Sun Y P. Effect of rolling process on microstructures and mechanical properties of high strain-rate rolled ZK60 magnesium alloy[J]. Russian Journal of Non-ferrous Metals, 2020, 61(6): 658-666. DOI:10.3103/S1067821220060073 |

| [6] | Wang X G, Wang S, Liu X H, et al. Variable thickness rolling of plates thick in the middle and thin on the sides[J]. Journal of Materials Processing Technology, 2019, 277: 116432. |

| [7] | Jiang Y, Zhou X, Li X Y. Effects of cross rolling on multiple twinning and martensitic transformation in an austenitic steel[J]. Materials Science and Engineering A, 2021, 822: 141703. DOI:10.1016/j.msea.2021.141703 |

| [8] | 齐艳阳, 刘江林, 王涛, 等. 基于FEM分析轧制预变形对AZ31B镁合金热轧板材边部损伤的影响规律[J]. 稀有金属, 2019, 38(6): 1-9. (Qi Yan-yang, Liu Jiang-lin, Wang Tao, et al. Effect of pre-rolling on the edge damage of hot rolled AZ31B magnesium alloy sheets based on FEM[J]. Rare Metals, 2019, 38(6): 1-9.) |

| [9] | 段晓鸽, 江海涛, 米振莉, 等. 轧制方式对6016铝合金薄板组织和塑性各向异性的影响[J]. 材料工程, 2020, 48(8): 134-141. (Duan Xiao-ge, Jiang Hai-tao, Mi Zhen-li, et al. Effect of rolling method on microstructure and plastic anisotropy of 6016 aluminum alloy sheet[J]. Material Engineering, 2020, 48(8): 134-141.) |

| [10] | 武晓刚, 何纯玉, 矫志杰, 等. 厚规格钢板差厚轧制数值模拟与工艺研究[J]. 东北大学学报(自然科学版), 2019, 40(2): 197-201. (Wu Xiao-gang, He Chun-yu, Jiao Zhi-jie, et al. Numerical simulation and processing investigation on differential thickness rolling of thick steel plate[J]. Journal of Northeastern University(Natural Science), 2019, 40(2): 197-201.) |

| [11] | 江鸿, 杭燕, 黄波, 等. Incoloy800合金轧制变形的数值模拟及组织与性能研究[J]. 塑性工程学报, 2020, 27(8): 128-135. (Jiang Hong, Hang Yan, Huang Bo, et al. Study on numerical simulation for rolling deformation and microstructure and properties of Incoloy800[J]. Journal of Plasticity Engineering, 2020, 27(8): 128-135.) |

| [12] | Zhu L W, Zhu Z S, Wang X N. Characterization of hot deformation behavior of Ti-Al-Nb-Zr-Mo-Cr alloy[J]. Materials Science Forum, 2021, 6114: 328-333. |

| [13] | Jiang Y Z, Tang H P, Zhang X P. Rotation mechanics and numerical simulation of hot rolling process under asymmetric rolls[J]. International Journal of Mechanical Sciences, 2018, 151: 785-796. |