, 韦泽麒1, 杨丽娜2, 王玉敏2

, 韦泽麒1, 杨丽娜2, 王玉敏2 1. 广西大学 资源环境与材料学院, 广西 南宁 530004;

2. 中国科学院 金属研究所, 辽宁 沈阳 110016

收稿日期:2021-07-19

作者简介:符跃春(1977-),女,河南洛阳人,广西大学教授;

王玉敏(1971-),男,内蒙古赤峰人,中国科学院金属研究所研究员,博士生导师。

摘要:界面反应层是影响SiC纤维(SiCf)增强钛基复合材料力学性能的重要因素,本文研究了SiCf/Ti2AlNb复合材料在热等静压成型以及热暴露过程中的界面反应、界面元素分布规律和界面热稳定性.研究结果表明:SiCf/Ti2AlNb复合材料内部元素扩散形成的界面产物主要为TiC,在热暴露过程中出现了TiSi2和NbSi2相.SiCf/Ti2AlNb复合材料界面反应层的厚度长大符合Arrhenius定律,其界面反应层厚度长大速率随着热暴露温度的升高而增加.界面反应层长大激活能为24.27 kJ/mol,界面层长大频率因子为2.80×10-4 m/s1/2.SiCf/Ti2AlNb复合材料界面在700 ℃及以下温度具备良好的热稳定性.

关键词:钛基复合材料Ti2AlNb界面反应元素扩散热稳定性

Interfacial Reaction and Thermal Stability of SiCf/Ti2AlNb Composites

FU Yue-chun1

, WEI Ze-qi1, YANG Li-na2, WANG Yu-min2

, WEI Ze-qi1, YANG Li-na2, WANG Yu-min2 1. School of Resources, Environment and Materials, Guangxi University, Nanning 530004, China;

2. Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China

Corresponding author: FU Yue-chun, E-mail: ycfu@gxu.edu.cn.

Abstract: The layer of interfacial reaction(IR)is an important influencing factor on mechanical properties of SiC fiber (SiCf) reinforced titanium matrix composites. The interfacial reaction, element distribution at the interface and interfacial thermal stability of SiCf/Ti2AlNb composites during hot isostatic pressing and thermal exposure procedures are studied. The results show that the main IR product in SiCf/Ti2 AlNb composites is TiC, and the TiSi2 and NbSi2 phases are observed during the thermal exposure procedure. The thickness of IR layer in the SiCf/Ti2AlNb composite obeys the Arrhenius law, and the growth rate of IR layer increases with the thermal exposure temperature. The activation energy for the IR layer growth is 24.27 kJ/mol, and the frequency factor is 2.80×10-4 m/s1/2. The interface of SiCf/Ti2AlNb composites shows good thermal stability at 700 ℃ and below.

Key words: titanium matrix compositesTi2AlNbinterfacial reactionelement diffusionthermal stability

SiC纤维增强Ti基复合材料(SiC fiber reinforced titanium matrix composites,TMCs)具备高比强度、高比刚度和良好的耐热及耐腐蚀等性能,与传统的钛合金相比,更符合高性能航空发动机在选材方面的要求[1-2],且在发动机风扇叶片、低压涡轮轴、压气机的整体叶环等部件中得到了实际应用[3-5].该类材料的性能依赖于SiC纤维、界面反应层和基体的微观结构,其中界面反应形成的脆性反应层易引发内部损伤从而影响TMCs的力学性能[6-7].因此,TMCs的界面问题备受研究人员关注.由于制备环境、制备工艺、基体种类和涂层种类等不同因素的影响,界面反应产物也不尽相同[8-13].Zhang等[10]认为SiCf/Ti-43Al-9V的界面产物为TiC,Ti2AlC和(Ti, V)5(Si, Al)3.王超等[11]研究了SiCf/Ti65的界面产物和基体相变过程,结果发现复合材料热等静压成型后的界面反应产物主要是TiC,基体相变形成(Zr, Nb)5Si4,热暴露后其界面形成Ti5Si3和(Zr, Nb)5Si4,基体相变生成Ti3(Al, Sn)C和(Zr, Nb)5Si4.Wu等[13]研究了低温长时和高温短时热处理状态的SiCf/Ti17复合材料的界面,研究发现制备态时的界面结构可以描述为:乱层结构的C层‖无定形的C层‖细晶TiC‖过渡TiC‖粗晶TiC‖,450 ℃/600 h热暴露后的界面层没有明显长大,800 ℃/600 h热处理后细晶粒TiC的增量是制备态时的两倍,1 000 ℃/2 h热处理后粗晶粒TiC亚层的厚度显著增加,同时促进了细晶粒TiC亚层的晶粒生长.

目前TMCs主要是以钛合金为基体,随着使用温度的提高,基体材料也随之发生了变化.Ti2AlNb合金具有比普通Ti合金更高的比强度、更好的耐热性及高温强度等特点[14],是一种能够在600~750 ℃范围内稳定使用的高温钛合金,但国产的SiCf/Ti2AlNb复合材料受限于生产成本高和制备工艺复杂等问题,尚未获得广泛应用.部分研究者开展了以Ti2AlNb为基体的复合材料的界面研究[15-17],并在改善复合材料的界面稳定性能方面取得了良好的结果.Luo等[15]采用箔-纤维-箔法制备了SiCf/C/Mo/Ti-21Al-29Nb和SiCf/C/Ti-21Al-29Nb复合材料,研究了两种复合材料在800,900,940 ℃时的界面反应层变化,发现C/Mo双涂层复合材料的界面存在更好的热稳定性. Yang等[17]对SiCf/C/Ti-22Al-25Nb复合材料在700 ℃和800 ℃分别热暴露处理2 000 h,研究发现界面产物有TiC,Ti5Si3和Ti3Si,少量Ti3AlC颗粒分布在基体中,并讨论了界面产物的形成机理和界面热稳定性,但尚未系统地研究界面元素扩散规律.TMCs的界面元素分布关系着界面反应层的构成,因此,为深入了解SiCf/Ti2AlNb复合材料的界面元素分布规律,评估SiCf/Ti2AlNb复合材料高温服役的长时界面稳定性,本文采用热等静压工艺制备了SiCf/Ti2AlNb复合材料.通过研究复合材料热等静压成型后及热暴露过程中的界面结构和界面层长大规律,讨论复合材料在不同阶段的元素分布规律,并进一步探讨其界面稳定性,以期对复合材料在高温下长时间的应用提供技术依据.

1 实验本文选用的W芯SiC纤维(纤维直径约为110 μm,外部涂覆厚度约为1.28 μm的C涂层)是由中国科学院金属研究所采用射频加热化学气相沉积法制备.将有机硅化物(CH3SiCl3,CH3SiHCl2,Si(CH3)4,(CH3)2SiCl2等)和H2热解生成SiC并沉积于W芯表面获得SiC纤维,然后将C2H2热解在SiC纤维表面获得C涂层.采用磁控溅射先驱丝法将Ti2AlNb合金(合金的名义成分为Ti-10Al-42Nb-0.1Ni-0.3Fe-0.1Si-0.1C(原子分数/%))溅射至SiC纤维表面,得到SiCf/Ti2AlNb复合材料先驱丝.先驱丝经剪裁、缠绕及排布整齐后放入Ti2AlNb合金锻造包套管中,最后经过热等静压工艺(140 MPa/3 h/960 ℃)制备得到SiCf/Ti2AlNb复合材料,纤维体积分数为50%.为了观察SiCf/Ti2AlNb复合材料的界面反应程度,将复合材料沿纤维轴向切取若干厚度为5 mm的小圆柱,然后单独密封装入Ar气保护的石英管内,并放入真空炉中进行热暴露处理. 具体热暴露处理条件为:在650,700,750,800 ℃分别保温25,100,200,300 h.

采用FEIApreo型热场发射扫描电子显微镜(SEM)观察SiCf/Ti2AlNb复合材料的界面形貌,并利用Oxford能谱仪(EDS)分析界面元素分布及扩散规律.利用Smart Lab多功能X射线衍射仪(XRD)研究复合材料中存在的物相.使用TecnaiG220型透射电子显微镜(TEM)观察热等静压态复合材料的界面微观形貌,并利用选区电子衍射(SAED)确定界面反应产物及利用EDS分析界面元素分布.

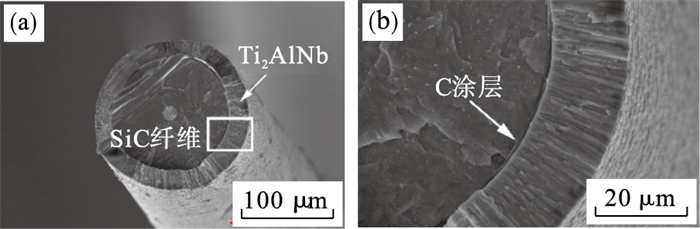

2 结果与讨论2.1 热等静压成型复合材料的界面结构磁控溅射后的SiCf/Ti2AlNb复合材料先驱丝圆度良好,溅射的基体镀层均匀,纤维和基体的界面结合致密,没有形成反应层,其剪切后的SEM横截面形貌如图 1所示.

图 1(Fig. 1)

| 图 1 SiCf/Ti2AlNb复合材料先驱丝的横截面形貌Fig.1 Cross-sectional morphologies of SiCf/Ti2AlNb composites precursor wire (a)—整体形貌;(b)—纤维和基体的界面形貌. |

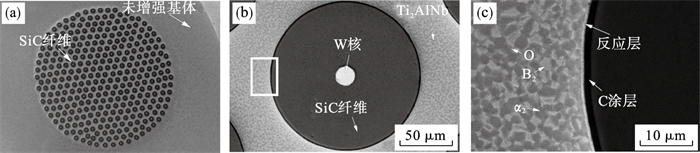

图 2a给出了SiCf/Ti2AlNb复合材料热等静压成型后的SEM横截面形貌,可以看到复合材料中的纤维分布均匀.图 2b为图 2a中典型的纤维与基体的界面形貌,可以看到纤维圆周与基体之间形成了薄的连续反应层,其平均厚度为(0.54±0.04)μm.图 2c为图 2b矩形框内的放大形貌,可以观察到Ti2AlNb基体主要由深灰色的α2相、白色的B2相和浅色的O相构成,基体致密无孔洞.

图 2(Fig. 2)

| 图 2 SiCf/Ti2AlNb复合材料热等静压成型后的形貌Fig.2 Microstructure of SiCf/Ti2AlNb composites after hot isostatic pressing (a)—整体形貌;(b)—纤维和基体的界面形貌;(c)—纤维/基体界面区域的放大形貌. |

2.2 热等静压成型复合材料的界面元素分布对20根SiC纤维界面区域的元素含量进行了EDS点分析,其平均元素含量如表 1所示.在界面反应层中C元素的含量居多,Ti元素的含量相对较少,Si,Al和Nb元素的含量则更少.

表 1(Table 1)

| 表 1 SiCf/Ti2AlNb复合材料热等静压成型后的界面元素含量 Table 1 Interface element content of SiCf/Ti2AlNb composites after hot isostatic pressing |

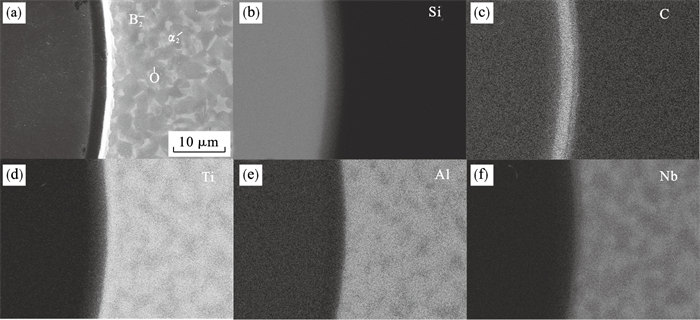

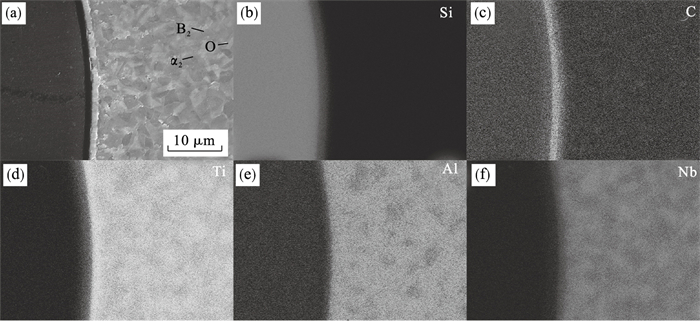

SiCf/Ti2AlNb复合材料界面区域元素的EDS面分布如图 3所示.可以看到,Si元素主要分布在SiC纤维中及C涂层内部,在靠近C涂层的反应层边缘也存在少量的Si元素,但基体中的Si元素极少.C元素大量分布在C涂层和反应层中,在SiC纤维和基体中也有少量分布.Ti元素偏聚在基体的α2相中,反应层中也分布有Ti元素,在C涂层中也有少量分布.Al元素的分布与Ti元素较为相似,其主要聚集在基体的α2相中,在反应层靠近基体一侧有少量分布,在SiC纤维中也有微量分布.Nb元素主要富集在基体的B2相中,还有少量Nb元素分布在反应层边缘靠近基体一侧.

图 3(Fig. 3)

| 图 3 SiCf/Ti2AlNb复合材料热等静压成型后界面的SEM形貌和元素的EDS面分布图Fig.3 SEM interfacial morphology and EDS elements maps of SiCf/Ti2AlNb composites after hot isostatic pressing (a)—界面形貌;(b)—Si元素的面分布;(c)—C元素的面分布;(d)—Ti元素的面分布;(e)—Al元素的面分布;(f)—Nb元素的面分布. |

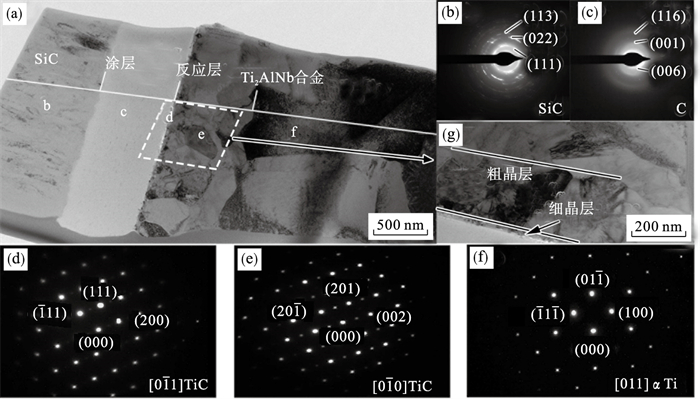

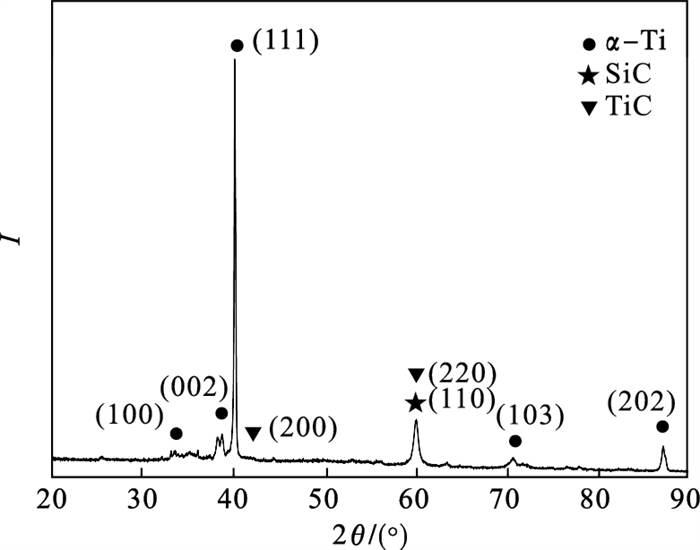

2.3 热等静压成型复合材料的界面产物图 4给出了SiCf/Ti2AlNb复合材料热等静压成型后界面的TEM形貌和SAED图.从图 4a可以看到,SiCf/Ti2AlNb复合材料的界面区域由SiC纤维、C涂层、界面反应层和Ti2AlNb基体四部分组成.由SAED分析(图 4b~4f)可知,SiC沿(111)面择优生长,C涂层为乱层石墨结构,厚度约为900 nm.界面反应层主要为TiC,分为细晶层、粗晶层两部分.细晶层厚度在60 nm至140 nm之间,其上分布有许多细小的TiC晶粒,晶粒尺寸在20~60 nm之间;粗晶层厚度在480 nm至520 nm之间,晶粒尺寸在200~600 nm之间,其形貌如图 4g所示.SiCf/Ti2AlNb复合材料热等静压成型后的XRD衍射图谱如图 5所示.SiC,TiC和α-Ti相存在于复合材料中,XRD结果与TEM结果是一致的.

图 4(Fig. 4)

| 图 4 SiCf/Ti2AlNb复合材料热等静压成型后界面的TEM形貌和SAED图Fig.4 TEM interfacial morphologies and SAED of SiCf/Ti2AlNb composites after hot isostatic pressing (a)—TEM界面形貌;(b)~(f)—SiC,C,TiC,TiC和αTi的SAED图;(g)—图 4a中的局部放大形貌. |

图 5(Fig. 5)

| 图 5 SiCf/Ti2AlNb复合材料热等静压成型后的XRD图Fig.5 XRD spectra of SiCf/Ti2AlNb composites after hot isostatic pressing |

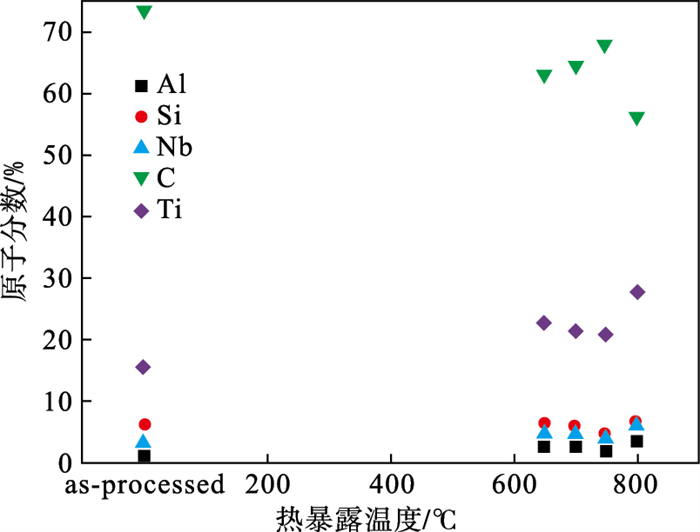

2.4 热暴露过程中的界面元素分布及界面产物热暴露过程中的界面元素分布情况提供了复合材料内部的原子扩散结果,是分析界面元素扩散规律的重要依据.在不同热暴露温度下处理相同时间,该复合材料的界面元素分布具有相同的趋势.图 6给出了在不同热暴露温度下保温300 h后界面层不同元素的含量的变化情况.可以看到,与热等静压成型态相比,随着热暴露温度的升高,Ti,Al,Nb,Si元素在界面层的含量呈增加、减少、再增加的变化趋势,总体含量增加.而C元素在界面层含量呈减少、增加、再减少的变化趋势,总体含量减少.这是Ti,Al,Nb原子从基体向界面一侧扩散,Si原子从SiC纤维向基体方向扩散,C原子往基体方向扩散的结果,但原子扩散活动不剧烈、扩散总量小.

图 6(Fig. 6)

| 图 6 SiCf/Ti2AlNb复合材料在不同热暴露温度保温300 h后界面层各元素含量的散点图Fig.6 Scatter diagram of each element content in the interfacial reaction layer of SiCf/Ti2AlNb composites at different thermal exposure temperatures for 300 h |

SiCf/Ti2AlNb复合材料在800 ℃/300 h热暴露处理后基体仍是由O,B2和α2三相组成,图 7给出了其界面元素的EDS面分布图.可以看到,O相变化不明显,B2相含量减少,α2相含量增多.C元素主要分布在C涂层、反应层和SiC纤维中,在基体中也有少量分布.与热等静压成型态相比,在基体中出现了C元素的微量聚集,形成了少量白色的TiC.Ti,Al元素还是主要分布在α2相中,Nb元素主要分布在B2相中,Si元素的分布情况与热等静压成型态无明显区别.

图 7(Fig. 7)

| 图 7 SiCf/Ti2AlNb复合材料在800 ℃/300 h热暴露处理后SEM界面形貌和界面元素的EDS面分布图Fig.7 SEM interfacial morphology and EDS elements maps of SiCf/Ti2AlNb composites after thermal exposure at 800 ℃/300 h (a)—SEM界面形貌;(b)—Si元素的面分布;(c)—C元素的面分布;(d)—Ti元素的面分布;(e)—Al元素的面分布;(f)—Nb元素的面分布. |

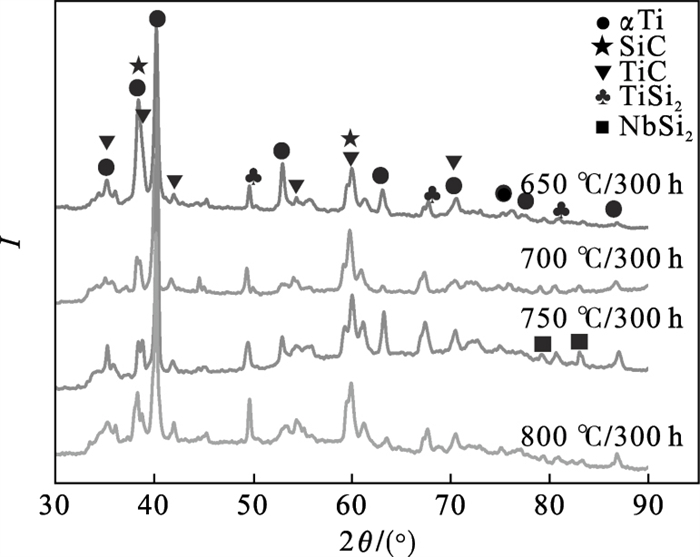

图 8是SiCf/Ti2AlNb复合材料在不同热暴露温度保温300 h后的XRD图.650 ℃/300 h热暴露处理后,SiCf/Ti2AlNb复合材料中除了存在SiC,α-Ti,TiC相外,还出现了TiSi2相,但其含量很少.热暴露温度为700 ℃时,TiSi2相的衍射峰强度增加,说明其含量增加,同时还出现了NbSi2相.750 ℃/300 h热暴露处理后,TiC,TiSi2,NbSi2相的衍射峰强度增加明显.但是,800 ℃/300 h热暴露处理后,TiSi2,NbSi2相的衍射峰强度减弱,可能是800 ℃/300 h热暴露处理后反应层厚度过大,原子扩散距离增加,导致TiSi2,NbSi2的形成难度增加.

图 8(Fig. 8)

| 图 8 SiCf/Ti2AlNb复合材料在不同热暴露温度保温300 h后的XRD图Fig.8 XRD spectra of SiCf/Ti2AlNb composites exposed for 300 h at different thermal exposure temperatures |

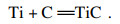

2.5 界面反应机理采用磁控溅射法制备SiCf/Ti2AlNb复合材料先驱丝过程中,纤维与基体间不会发生界面反应.在热等静压成型的开始阶段,由于纤维外侧涂覆C涂层,C原子向基体一侧扩散,而基体中的Ti,Al,Nb原子朝纤维一侧扩散.当C,Ti原子两者相遇时,发生化学反应:

| (1) |

热暴露过程中,界面反应产物仍为TiC,临近界面的原子发生互扩散,纤维中的C,Si原子朝基体一侧扩散.由于C不断向反应层中扩散,C涂层中形成很多空位,这些空位提供了Si原子的扩散通道,加之制备过程中C涂层中已存在SiC,所以C涂层中分布有少量的Si.在650 ℃/300 h热暴露处理时,TiC反应层中也存在大量Ti原子,由于Ti原子持续向纤维一侧扩散,Si原子从纤维向基体一侧扩散,Ti与Si原子扩散至TiC反应层和C层之间,反应形成TiSi2.随着温度升高,Si元素越来越多地扩散到界面层以及附近基体,Nb原子占据了TiSi2中Ti的位置形成NbSi2.Nb在α2-Ti3Al中的扩散系数约为10-20m2/s(800 ℃时),Al在该金属间化合物中的扩散系数比Nb低2~3个数量级[18],因此未见含Al化合物形成.热等静压及热暴露过程中的元素扩散示意图如图 9所示.

图 9(Fig. 9)

| 图 9 SiCf/Ti2AlNb复合材料在不同条件下的元素扩散示意图Fig.9 Schematics of element diffusion for SiCf/Ti2 AlNb composites at different conditions (a)—先驱丝;(b)—热等静压成型;(c)—在650 ℃长时间热暴露;(d)—在700 ℃长时间热暴露. |

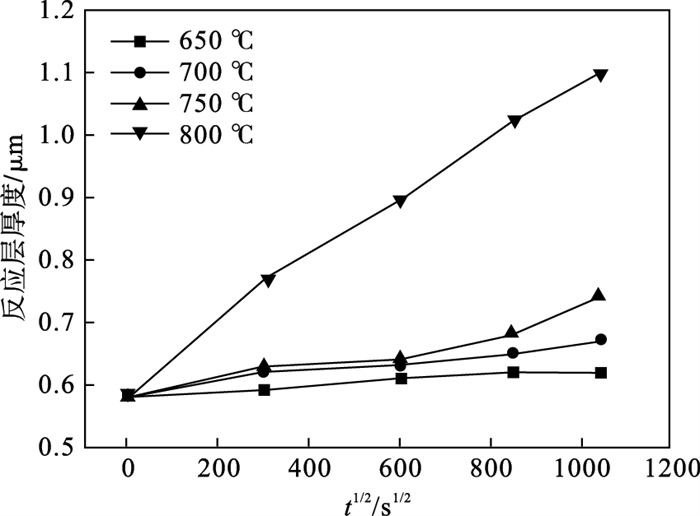

2.6 界面反应生长动力学在热暴露过程中,界面反应层的厚度与热暴露时间的平方根成线性关系[19],即:

| (2) |

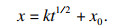

图 10(Fig. 10)

| 图 10 SiCf/Ti2AlNb复合材料在不同条件热暴露处理后的界面反应层微观形貌Fig.10 Interfacial micro-morphology of reaction layers for SiCf/Ti2AlNb composites under different thermal exposure conditions (a)—650 ℃/25 h;(b)—650 ℃/100 h;(c)—650 ℃/200 h;(d)—650 ℃/300 h;(e)—700 ℃/25 h;(f)—700 ℃/100 h;(g)—700 ℃/200 h;(h)—700 ℃/300 h;(i)—750 ℃/25 h;(j)—750 ℃/100 h;(k)—750 ℃/200 h;(l)—750 ℃/300 h;(m)—800 ℃/25 h;(n)—800 ℃/100 h;(o)—800 ℃/200 h;(p)—800 ℃/300 h. |

表 2(Table 2)

| 表 2 SiCf/Ti2AlNb复合材料在不同条件热暴露处理后的界面反应层厚度 Table 2 Thicknesses of interfacial reaction layers for SiCf/Ti2AlNb composites under different thermal exposure conditions | |||||||||||||||||||||||||||||||||||

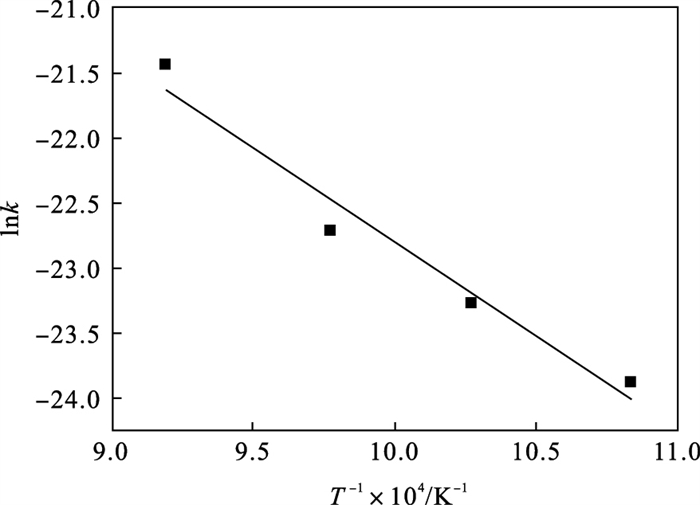

根据界面反应层厚度的变化绘制了x-t1/2关系曲线,如图 11所示.可以看到,热暴露温度为650 ℃和700 ℃时直线斜率较小,说明反应层厚度增长相对比较平缓.750 ℃热暴露后,在较长时间段直线的斜率有所增长,而800 ℃时直线斜率增长得更快.经线性拟合,得到650,700,750,800 ℃时的k值分别为4.25×10-11,7.98×10-11,1.37×10-10,4.93×10-10m/s1/2,即随着热暴露温度的提高,界面反应层厚度长大速率增大.

图 11(Fig. 11)

| 图 11 SiCf/Ti2AlNb复合材料界面反应层厚度变化的x-t1/2关系曲线Fig.11 x-t1/2curves for the interfacial reaction layer thickness of SiCf/Ti2AlNb composites |

利用Dybkov的反应扩散模型[20-21]可以研究TMCs的界面反应机理.C在TiC中的扩散速率满足以下方程:

| (3) |

| (4) |

在SiCf/Ti2AlNb复合材料热暴露过程中,界面反应层厚度长大速率常数k与温度之间满足Arrhenius关系[22]:

| (5) |

图 12(Fig. 12)

| 图 12 SiCf/Ti2AlNb复合材料界面层厚度的Arrhenius关系Fig.12 Arrhenius fitting for the interfacial reaction layer thickness of SiCf/Ti2AlNb composites |

3 结论1) SiCf/Ti2AlNb复合材料界面反应层产物主要为TiC,靠近C涂层一侧形成细晶层TiC,在基体一侧反应生成粗晶层TiC,热暴露过程中形成了TiSi2和NbSi2相.

2) C原子在界面反应层中的扩散系数随着热暴露温度的升高而增加.界面反应层长大遵循Arrhenius定律,界面反应层厚度长大速率随着热暴露温度的升高而升高,界面长大激活能为24.27 kJ/mol.

3) SiCf/Ti2AlNb复合材料在700 ℃长时热暴露环境中界面反应层长大缓慢,具备良好的界面稳定性,为复合材料在该条件下的长时间服役提供了实验参考数据.

参考文献

| [1] | 王玉敏, 张国兴, 张旭, 等. 连续SiC纤维增强钛基复合材料研究进展[J]. 金属学报, 2016, 52(10): 1153-1170. (Wang Yu-min, Zhang Guo-xing, Zhang Xu, et al. Advances in SiC fiber reinforced titanium matrix composites[J]. Acta Metallurgica Sinica, 2016, 52(10): 1153-1170.) |

| [2] | Zhang S, Wang M, Wen M, et al. Interfacial reactions and matrix microstructure evolution in SiCf/Ti composites dominated by primary structure of Ti matrix[J]. Ceramics International, 2019, 45(14): 17767-17774. DOI:10.1016/j.ceramint.2019.05.347 |

| [3] | Zhang X, Chen Y, Hu J. Recent advances in the development of aerospace materials[J]. Progress in Aerospace Sciences, 2018, 97(2): 22-34. |

| [4] | Kong X, Wang Y M, Yang Q, et al. Damage identification in fiber reinforced titanium matrix composites using acoustic emission[J]. Journal of Alloys and Compounds, 2020, 826(15): 153928. |

| [5] | Zhou K L. Composite materials and their fiber reinforcement technology in aerospace field[J]. Scientific and Social Research, 2021, 3(1): 22-34. |

| [6] | Sun Q, Yang Y Q, Huang B, et al. The influence of interface reaction zone on interfacial fracture toughness of SiC fiber reinforced titanium matrix composites[J]. Composite Interfaces, 2018, 25(10): 929-947. DOI:10.1080/09276440.2018.1440847 |

| [7] | Luo X, Yang Y Q, Yu Y, et al. Effect of Mo coating on the interface and mechanical properties of SiC fiber reinforced Ti6Al4V composites[J]. Materials Science and Engineering A, 2012, 550(30): 286-292. |

| [8] | Qu H T, Ren X P, Hou H L, et al. Interfacial behaviors in SiC fiber reinforced titanium matrix composites during thermal exposure[J]. Advanced Materials Research, 2011, 295/296/297(7): 880-885. |

| [9] | Xun Y W, Tan M J, Zhou J T. Processing and interface stability of SiC fiber reinforced Ti-15V-3Cr matrix composites[J]. Journal of Materials Processing Technology, 2000, 102(1/2/3): 215-220. |

| [10] | Zhang W, Yang Y Q, Zhao G M, et al. Investigation of interfacial reaction in SiC fiber reinforced Ti-43Al-9V composites[J]. Intermetallics, 2013, 33(2): 54-59. |

| [11] | 王超, 张旭, 王玉敏, 等. SiCf/Ti65复合材料界面反应与基体相变机理[J]. 金属学报, 2020, 56(9): 1275-1285. (Wang Chao, Zhang Xu, Wang Yu-min, et al. Mechanisms of interfacial reaction and matrix phase transition in SiCf/Ti65 composites[J]. Acta Metallurgica Sinica, 2020, 56(9): 1275-1285.) |

| [12] | Wang X R, Yang Y Q, Luo X, et al. Effect of C/Mo duplex coating on the interface and mechanical properties of SiCf/Ti6Al4V composites[J]. Materials Science and Engineering A, 2013, 566(20): 47-53. |

| [13] | Wu M, Zhang K, Huang H, et al. Temperature-dependent evolution of interfacial zones in SiCf/C/Ti17 composites[J]. The Royal Society of Chemistry Advances, 2017, 72(7): 45327-45334. |

| [14] | Huang S, Shao B, Xu W, et al. Deformation behavior and dynamic recrystallization of Ti-22Al-25Nb alloy at 750~990 ℃[J]. Advanced Engineering Materials, 2020, 22(4): 1438-1656. |

| [15] | Luo X, Wang Y Q, Yang Y Q, et al. Effect of C/Mo duplex coating on the interface and tensile strength of SiCf/Ti-21Al-29Nb composites[J]. Journal of Alloys and Compounds, 2017, 721(10): 653-660. |

| [16] | Luo X, Xu J J, Wang Y Q, et al. Effect of solution and aging treatment on the microstructure and tensile properties of SiCf/C/Mo/Ti2AlNb composites[J]. Intermetallics, 2018, 95(10): 33-39. |

| [17] | Yang Y Q, Zhu Y, Ma Z J, et al. Formation of interfacial reaction products in SCS-6 SiC/Ti2AlNb composites[J]. Scripta Materialia, 2004, 51(5): 385-389. DOI:10.1016/j.scriptamat.2004.05.020 |

| [18] | Huang B, Yang Y Q, Yuan M N, et al. Studies on interface of SiCf/Ti55 composite[J]. Rare Metal Materials and Engineering, 2009, 38(10): 1703-1706. DOI:10.1016/S1875-5372(10)60053-7 |

| [19] | Breuer J, Wilger T, Friesel M, et al. Interstitial and substitutional diffusion of metallic solutes in Ti3Al[J]. Intermetallics, 1999, 7(3/4): 381-388. |

| [20] | Dybkov V I. Reaction diffusion in heterogeneous binary systems(part 1)-growth of the chemical compound layers at the interface between two elementary substances: one compound layer[J]. Journal of Materials Science, 1986, 21(9): 3078-3084. DOI:10.1007/BF00553339 |

| [21] | Dybkov V I. Reaction diffusion in heterogeneous binary systems[J]. Journal of Materials Science, 1986, 21(9): 3085-3090. DOI:10.1007/BF00553340 |

| [22] | Martineau P, Pailler R, Lahaye M, et al. SiC filament/titanium matrix composites regarded as model composites[J]. Journal of Materials Science, 1984, 19(8): 2731-2748. DOI:10.1007/BF00550831 |