, 宋雨陶, 赵润宇, 韩帅男

, 宋雨陶, 赵润宇, 韩帅男 东北大学 冶金学院,辽宁 沈阳 110819

收稿日期:2021-09-09

基金项目:“十三五”国家重点研发计划项目(2017YFB0305401)。

作者简介:宁志强(1978-),男,辽宁沈阳人,东北大学副教授。

摘要:以硼泥为原料,硼泥与碳酸钠混合后在900 ℃下焙烧2 h,采用碱浸法回收焙烧后硼泥中的SiO2和B2O3.通过TG-DSC曲线分析了焙烧阶段的反应过程.通过单因素试验研究了碱浸阶段:n(NaOH)/n(SiO2)、反应温度、反应时间、液固质量比等条件对硼泥中的SiO2和B2O3提取率的影响.通过正交试验,确定了影响SiO2提取率各因素之间的主次关系依次为:n(NaOH)/n(SiO2)>液固质量比>反应时间>反应温度,影响B2O3提取率各因素之间的主次关系为: 反应时间>反应温度>n(NaOH)/n(SiO2)>液固质量比.最佳的回收条件:n(NaOH)/n(SiO2)为25,反应温度为50 ℃,反应时间为40 min,液固质量比为8,在此条件下SiO2的提取率为83.11%,B2O3的提取率为75.28%.

关键词:硼泥二氧化硅氧化硼碳酸钠氢氧化钠

New Technology for Extracting Silicon and Boron from Boron Mud

NING Zhi-qiang

, SONG Yu-tao, ZHAO Run-yu, HAN Shuai-nan

, SONG Yu-tao, ZHAO Run-yu, HAN Shuai-nan School of Metallurgy, Northeastern University, Shenyang 110819, China

Corresponding author: NING Zhi-qiang, E-mail:ningzq@smm.neu.edu.cn.

Abstract: Taking boron mud as raw material, the boron mud mixed with sodium carbonate was roasted at 900 ℃ for 2 h, and the SiO2 and B2O3 in the roasted boron mud were recovered by alkaline leaching method. The reaction in the calcination stage was analyzed by TG-DSC curve. The effects of n(NaOH)/n(SiO2), reaction temperature, reaction time and liquid-solid mass ratio on the extraction ratios of SiO2 and B2O3 in boron mud were studied by single factor experiment. By orthogonal experiment, the order of factors affecting the extraction ratio of SiO2 was determined as n(NaOH)/n(SiO2) >liquid-solid mass ratio>reaction time>reaction temperature, and the order of factors affecting the extraction ratio of B2O3 was reaction time>reaction temperature>n(NaOH)/n(SiO2)>liquid-solid mass ratio. The optimum recovery conditions were n(NaOH)/n(SiO2) of 25, reaction temperature of 50 ℃, reaction time of 40 min, and liquid-solid mass ratio of 8. Under these conditions, the extraction ratios of SiO2 and B2O3 reached 83.11% and 75.28%, respectively.

Key words: boron mudsilicon dioxideboron oxidesodium carbonatesodium hydroxide

2017年美国地质调查局统计数据显示,中国硼资源储量位居世界第二[1].以硼矿物为原料生产硼酸和硼砂时会产生碱性固体废渣硼泥,每生产1 t硼砂,就会产生3~4 t的硼泥,我国每年都会排放出200万t左右的硼泥[2-3].硼泥由于碱性强,会对周围的环境及地下水产生严重污染.另外,硼泥中含有丰富的硅、镁、硼、铁等元素,直接丢弃不仅占用了大量的土地资源,而且会造成资源浪费.目前,硼泥的研究主要集中在有价元素的提取,镁元素的提取方法主要为酸浸法[4-6]、碳化法[3]和硫酸铵焙烧法[7],提取出的镁被用于制备硫酸镁[8]、氧化镁[9-11]、碳酸镁[12-13]、氯化镁[14]和氢氧化镁[15-16]等产品.对硅、硼的提取方法研究较少,主要为碱熔法[17-18].但碱熔过程存在物料结块、焙烧熟料不易溶解、难回收等问题.除此之外,优先提取硼泥中的硅、硼元素,还会对其中的镁元素起到富集作用.

本文针对碱熔法提取硅存在的问题,选用Na2CO3混合硼泥焙烧,改变硼泥物相,再用NaOH溶液浸出的新工艺.以辽宁省某化工厂的硼泥为原料,研究了NaOH溶液浸出焙烧熟料时的反应温度、反应时间、NaOH用量、搅拌速度和液固质量比等因素对硅、硼提取率的影响.对于浸出液,可以通过碳分法从中分离SiO2制备白炭黑.

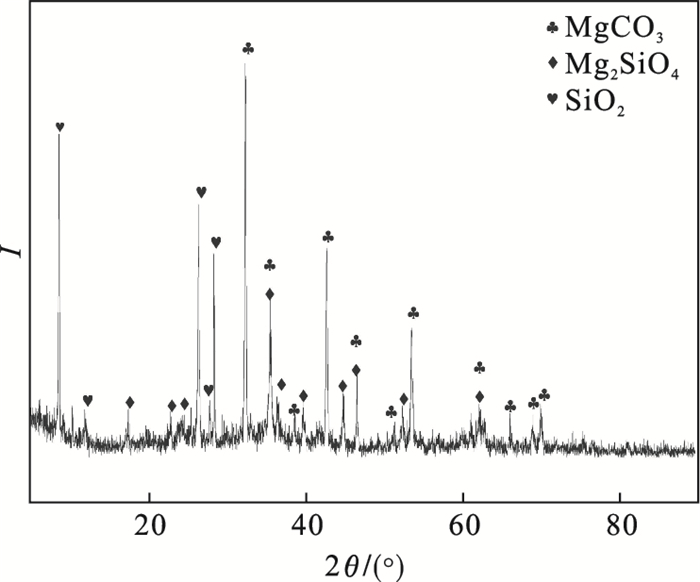

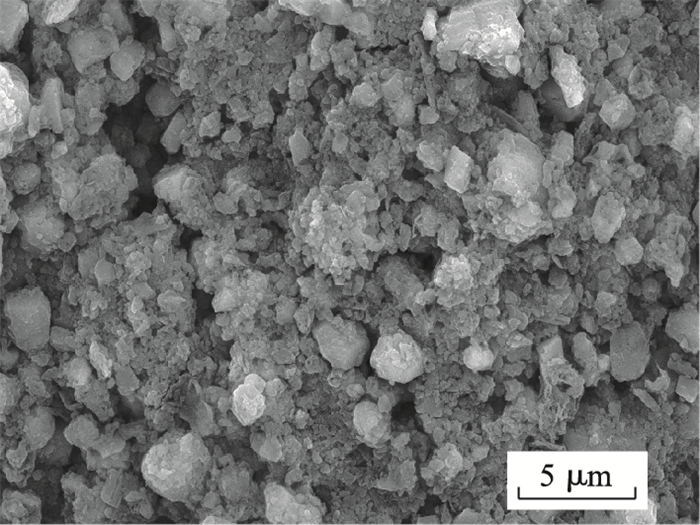

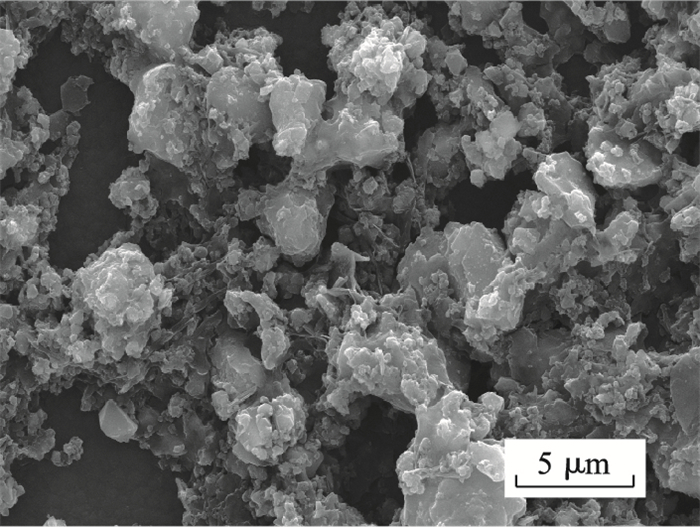

1 实验1.1 实验原料与试剂实验中所使用的硼泥均来源于辽宁某化工厂,用电感耦合等离子发射光谱仪(ICP-OES)对硼泥进行化学成分分析,结果见表 1.硼泥的XRD图如图 1所示,其主要物相为MgCO3,石英(SiO2)和橄榄石(Mg2SiO4).硼泥的SEM图如图 2所示,从图 2可以看出硼泥原料大部分是由粒径小于1 μm的不均匀小颗粒组成.

表 1(Table 1)

| 表 1 硼泥主要成分定量分析(质量分数) Table 1 Quantitative analysis of main composition of boron mud(mass fraction)? | ||||||||||||||||||||||||||||||||||||||||||||||

图 1(Fig. 1)

| 图 1 硼泥的XRD图谱Fig.1 XRD pattern of the boron mud |

图 2(Fig. 2)

| 图 2 硼泥的SEM图像Fig.2 SEM image of the boron mud |

1.2 实验药剂和设备NaOH(天津市瑞金特化学品有限公司,AR),Na2CO3(天津市致远化学试剂有限公司,AR),实验用水为去离子水.YP5102电子天平;SX-G16125马弗炉;WGL-65B鼓风干燥箱;JJ-1精密定时电动搅拌器;98-1-C型数字控温电热套;SHZ-D(Ⅲ)循环水式多用真空泵.ZSX100e型X射线荧光光谱仪;D/max-2500PC型X射线衍射仪;Quanta250FEG型场发射扫描电子显微镜.

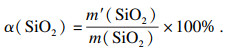

1.3 实验过程分别称取一定量烘干后的硼泥与Na2CO3,按一定比例在研钵中混合均匀后置于刚玉坩埚中,将坩埚置于马弗炉中于指定温度下反应.将焙烧后的物料粉碎后放入1 L四口烧瓶中,再加入一定量NaOH溶液,将烧瓶置于恒温水浴中在一定温度下进行搅拌浸出.浸出后对悬浊液进行抽滤,浸出渣置于80 ℃的鼓风干燥箱中干燥至质量无明显变化,浸出液按文献[19-20]采用滴定法测量滤液中硅、硼元素的含量,并按式(1),式(2)计算硼泥中硅、硼的提取率:

| (1) |

| (2) |

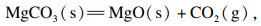

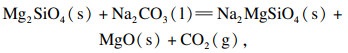

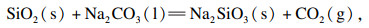

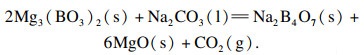

焙烧阶段主要化学反应为

| (3) |

| (4) |

| (5) |

| (6) |

| (7) |

| (8) |

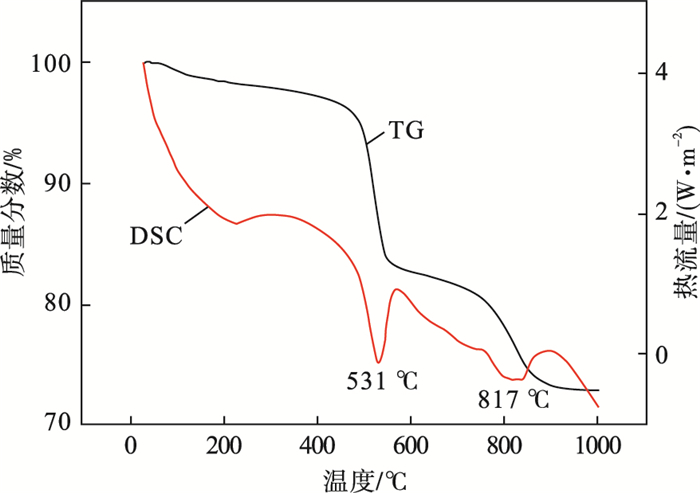

图 3(Fig. 3)

| 图 3 硼泥与Na2CO3焙烧的DSC-TG曲线(15 ℃/min)Fig.3 DSC-TG curves of the mixture of boron mudand Na2CO3 |

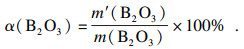

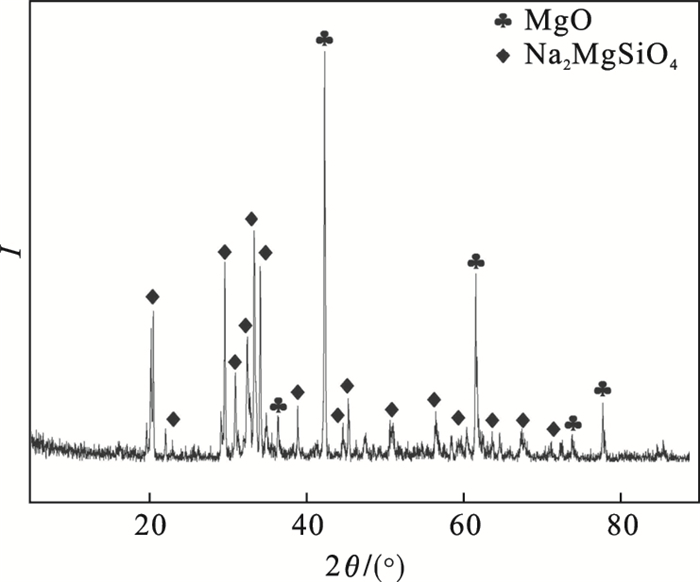

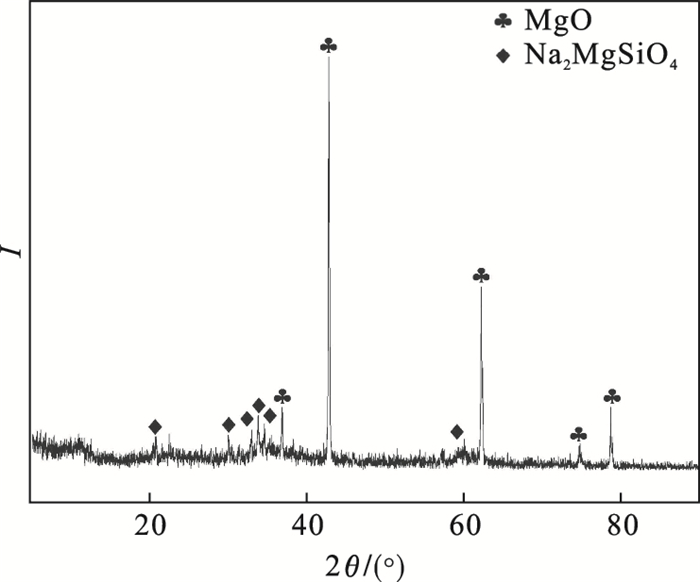

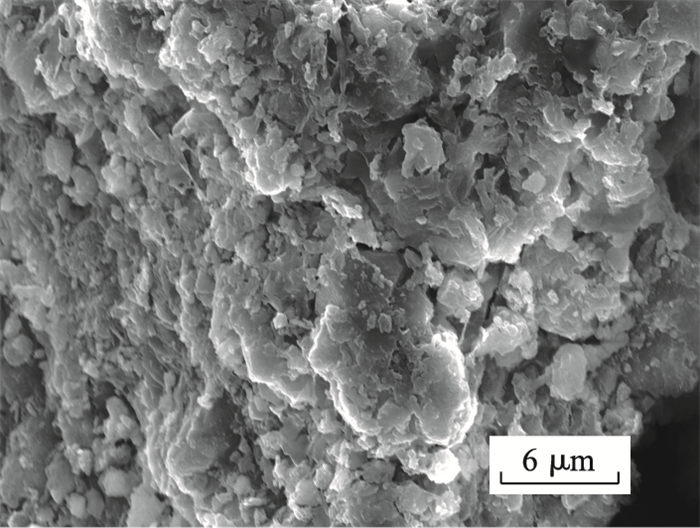

根据差热分析可知:反应速率在817 ℃会达到最大值.为了保证反应进行完全,选择焙烧温度900 ℃,焙烧时间2 h,Na2CO3与SiO2物质的量比为1.2∶1.图 4为焙烧熟料的XRD图.可以看出,焙烧熟料的主要物相为Na2MgSiO4和MgO,而原料中MgCO3,SiO2和Mg2SiO4的特征峰都消失,这说明在此焙烧条件下,式(3)~式(5)都已发生,且反应完全.图 5为焙烧熟料的SEM图.可以看出,焙烧熟料由光滑的板状和块状组成.

图 4(Fig. 4)

| 图 4 焙烧熟料的XRD图谱Fig.4 XRD pattern of roasted sample |

图 5(Fig. 5)

| 图 5 焙烧熟料的SEM图像Fig.5 SEM image of roasted sample |

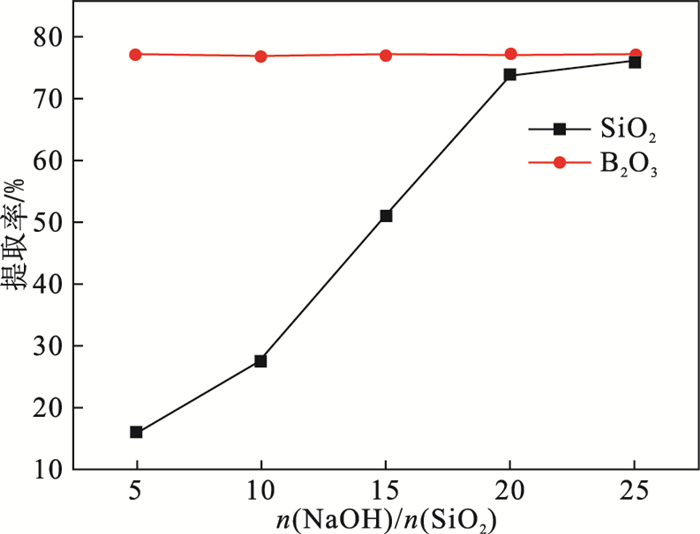

2.2 n(NaOH)/n(SiO2)对SiO2, B2O3提取率的影响反应温度为40 ℃,反应时间为60 min,液固质量比为10条件下研究n(NaOH)/n(SiO2)对硼泥中SiO2和B2O3提取率的影响,其结果如图 6所示.SiO2提取率随着n(NaOH)/n(SiO2)的增大而升高,在n(NaOH)/n(SiO2)为20时趋于稳定,这是因为随着n(NaOH)/n(SiO2)的增大,NaOH溶液的浓度随之增大,导致溶液中分子碰撞概率增加,反应式(7)的正向反应速度加快.而之所以需要大量NaOH是因为,虽然在煅烧阶段正硅酸镁的物相已经转变为硅酸镁钠,但硅酸镁钠同样难以破坏,导致NaOH用量增加[21].B2O3提取率随着n(NaOH)/n(SiO2)的增大没有明显的变化,这是因为焙烧硼泥中的硼含量较少,少量碱即可浸出硼.

图 6(Fig. 6)

| 图 6 n(NaOH)/n(SiO2)对SiO2, B2O3提取率的影响Fig.6 Effect of n(NaOH)/n(SiO2) on extraction ratios of SiO2 and B2O3 |

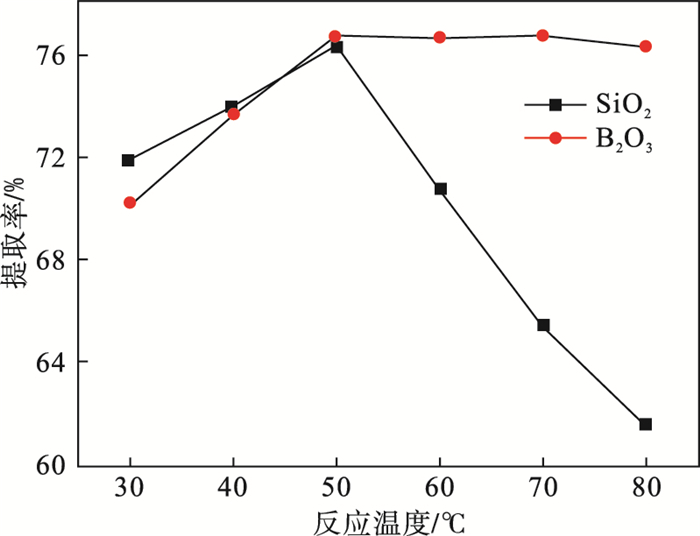

2.3 反应温度对SiO2, B2O3提取率的影响n(NaOH)/n(SiO2)为20,反应时间为60 min,液固质量比为10的条件下研究反应温度对硼泥中SiO2和B2O3提取率的影响,其结果如图 7所示.SiO2提取率随着温度的升高呈现出先增大后减小的趋势,这是因为随着温度升高反应速率加快,反应中快速生成的氧化镁会包覆在物料表面,阻碍NaOH与其进一步反应,导致温度升高时硅的提取率下降.而在温度较低时,由于反应速率很慢,逐渐形成的氧化镁不足以产生包覆效果,在50 ℃时提取率最高.B2O3提取率随着温度的升高在50 ℃出现了峰值,之后略有减小,但减小不明显.这是因为B2O3含量很少,在形成包覆之前就已经基本浸出.

图 7(Fig. 7)

| 图 7 反应温度对SiO2, B2O3提取率的影响Fig.7 Effect of reaction temperature on extraction ratios of SiO2 and B2O3 |

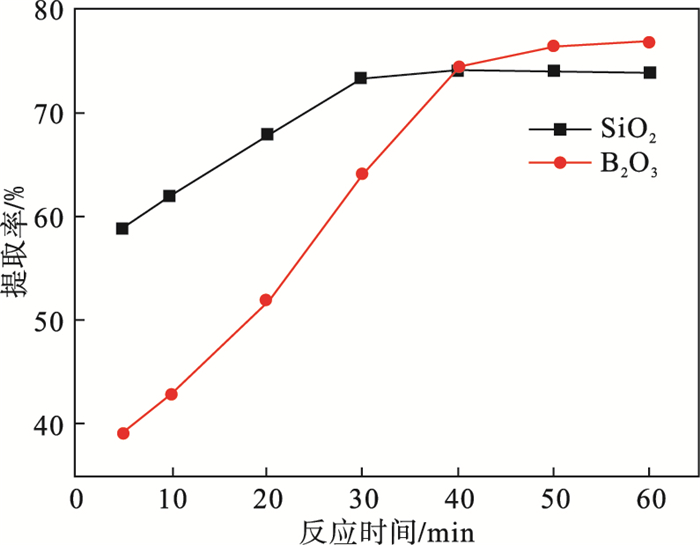

2.4 反应时间对SiO2, B2O3提取率的影响n(NaOH)/n(SiO2)为20,反应温度为50 ℃,液固质量比为10的条件下研究反应时间对硼泥中SiO2和B2O3提取率的影响,其结果如图 8所示.SiO2和B2O3的提取率随着时间的延长而缓慢增加,最终趋于稳定.这是因为反应式(7)和式(8)会随着时间的延长逐步进行,最终达到平衡.

图 8(Fig. 8)

| 图 8 反应时间对SiO2, B2O3提取率的影响Fig.8 Effect of reaction time on extraction ratios of SiO2 and B2O3 |

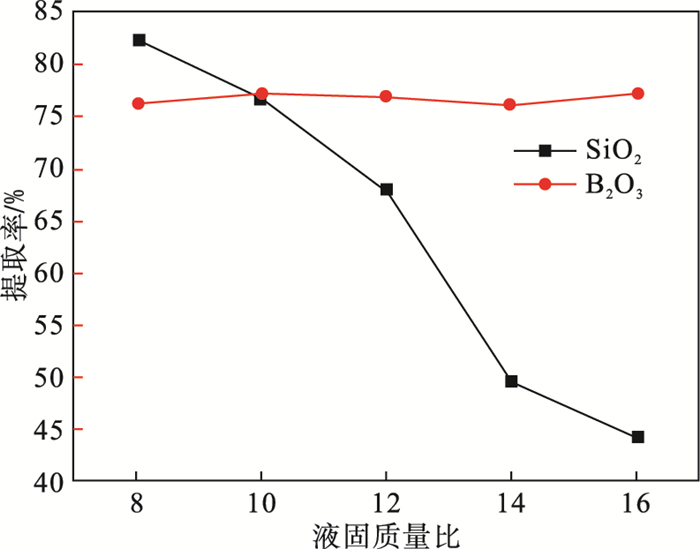

2.5 液固质量比对SiO2, B2O3提取率的影响n(NaOH)/n(SiO2)为20,反应温度为50 ℃,反应时间为60 min的条件下研究液固质量比对硼泥中SiO2和B2O3提取率的影响,其结果如图 9所示.SiO2提取率随着液固质量比的增大而减小,这是因为随着液固质量比的增大,溶液中NaOH的浓度随之减小,导致反应式(7)的反应速率降低.B2O3提取率随着液固质量比的增大没有明显的变化,这是因为焙烧硼泥中硼含量较少,NaOH浓度对其影响不大.

图 9(Fig. 9)

| 图 9 液固质量比对SiO2, B2O3提取率的影响Fig.9 Effect of liquid-solid mass ratio on extraction ratios of SiO2 and B2O3 |

2.6 正交试验结果与分析在单因素试验基础上,采用L16(44)设计试验,各因素与水平见表 2.

表 2(Table 2)

| 表 2 正交试验因素水平表 Table 2 Factors and levels of orthogonal tests | |||||||||||||||||||||||||||||

以硼泥中硅、硼的提取率为考察指标,正交试验结果如表 3所示.正交试验结果采用极差法分析.由极差R可知,在各因素选定的范围内,影响硼泥中硅提取率各因素的主次关系为: n(NaOH)/n(SiO2)>液固质量比>反应时间>反应温度.n(NaOH)/n(SiO2)为影响硅提取率的主要因素,其他三种条件为次要因素.由表 3可知在各因素选定的范围内,提取硅的最优组合为A4B2C3D1,反应温度50 ℃,n(NaOH)/n(SiO2)为25,液固质量比为8,反应时间40 min.影响硼泥中硼提取率各因素的主次关系为: 反应时间>反应温度>n(NaOH)/n(SiO2)>液固质量比.时间为影响硼提取率的主要因素,其他三种条件为次要因素.由表 3可知在各因素选定的范围内,提取硼的最优组合为A4B4C1D3,n(NaOH)/n(SiO2)为25,反应温度70 ℃,时间20 min,液固质量比为12.

表 3(Table 3)

| 表 3 正交试验结果 Table 3 Results of orthogonal tests |

综合考虑硅和硼的提取率极差分析,由于n(NaOH)/n(SiO2)和液固质量比对硼的浸出影响不大,所以选择n(NaOH)/n(SiO2)为25,液固质量比为8,以提高硅的提取率.而在温度50 ℃,时间20 min时,硼的提取率已经趋于稳定,为了提高硅的提取率,选择温度50 ℃,时间40 min.此时,SiO2的提取率为83.11%,B2O3的提取率为75.28%.

2.7 浸出渣的检测与分析对在n(NaOH)/n(SiO2)为25,反应温度为50 ℃,反应时间为40 min,液固质量比为8的条件下得到的浸出渣进行了测试分析.浸出渣的主要成分分析结果见表 4.图 10为浸出渣的XRD图谱.由图 10可知,浸出渣相成分主要为MgO和少量未反应的Na2MgSiO4.图 11为浸出渣的SEM图,从图中可以看出,与焙烧熟料相比,原本光滑的表面被破坏,这是由碱浸过程所致.

表 4(Table 4)

| 表 4 浸出渣主要成分定量分析(质量分数) Table 4 Quantitative analysis of main composition of leaching residue(mass fraction)? | ||||||||||||||||||||||||||||||||||||||||||||||

图 10(Fig. 10)

| 图 10 浸出渣的XRD图谱Fig.10 XRD pattern of leaching residue |

图 11(Fig. 11)

| 图 11 浸出渣的SEM图像Fig.11 SEM image of leaching residue |

3 结论1) 焙烧阶段的反应机理为:在900 ℃下硼泥中的Mg2SiO4和SiO2与Na2CO3发生反应,得到Na2MgSiO4及可溶于水的Na2SiO4,其反应过程会出现两次明显的质量损失,是MgCO3和Na2CO3中CO2的释放.

2) 在单因素试验的基础上进行了正交试验,得知碱浸焙烧熟料时影响硼泥中SiO2提取率各因素的主次关系为: n(NaOH)/n(SiO2)>液固质量比>反应时间>反应温度;影响硼泥中B2O3提取率各因素的主次关系为: 反应时间>反应温度>n(NaOH)/n(SiO2)>液固质量比.

3) 最佳碱浸焙烧熟料工艺条件:n(NaOH)/n(SiO2)为25,反应温度为50 ℃,反应时间为40 min,液固质量比为8.在此条件下SiO2的提取率为83.11%,B2O3的提取率为75.28%.

参考文献

| [1] | 焦森, 郑厚义, 屈云燕, 等. 全球硼矿资源供需形势分析[J]. 国土资源情报, 2020(10): 85-89. (Jiao Sen, Zheng Hou-yi, Qu Yun-yan, et al. Supply and demand situation of global boron resources[J]. Land and Resources Information, 2020(10): 85-89. DOI:10.3969/j.issn.1674-3709.2020.10.015) |

| [2] | 尹玉霞. 硼泥的环境问题及资源化利用[J]. 中国资源综合利用, 2020, 38(2): 72-75. (Yin Yu-xia. Environmental problems and comprehensive utilization of boron mud[J]. China Resources Comprehensive Utilization, 2020, 38(2): 72-75. DOI:10.3969/j.issn.1008-9500.2020.02.021) |

| [3] | Bo J, Zhang Y F, Zhang Y. Leaching magnesium oxide in boron mud by water with pressurized CO2[J]. Hydrometallurgy, 2017, 171: 142-148. DOI:10.1016/j.hydromet.2017.05.010 |

| [4] | 高枫, 葛颖新, 刘涛, 等. 硫酸浸出硼泥中镁离子过程研究[J]. 无机盐工业, 2012, 44(12): 51-53. (Gao Feng, Ge Ying-xin, Liu Tao, et al. Leaching process of magnesium ion from boron slurry by sulfuric acid[J]. Inorganic Chemicals Industry, 2012, 44(12): 51-53. DOI:10.3969/j.issn.1006-4990.2012.12.017) |

| [5] | 侯会丽, 张广心, 郑水林, 等. 硼泥中氧化镁组分的盐酸浸出工艺研究[J]. 无机盐工业, 2014, 46(2): 61-63, 78. (Hou Hui-li, Zhang Guang-xin, Zheng Shui-lin, et al. Study on magnesium oxide leaching technology with hydrochloric acid from boron mud[J]. Inorganic Chemicals Industry, 2014, 46(2): 61-63, 78. DOI:10.3969/j.issn.1006-4990.2014.02.017) |

| [6] | 潘晓锋, 于少明, 翟龙, 等. 硼泥酸浸提镁过程的动力学研究[J]. 矿产综合利用, 2014(3): 69-73. (Pan Xiao-feng, Yu Shao-ming, Zhai Long, et al. Study on kinetics of magnesium extraction from boron mud with acid leaching[J]. Multipurpose Utilization of Mineral Resources, 2014(3): 69-73. DOI:10.3969/j.issn.1000-6532.2014.03.017) |

| [7] | Wang W, Gu H M, Zhai Y C. Study on extraction of Mg from boron mud[J]. Advanced Materials Research, 2014, 881/882/883: 671-674. |

| [8] | 宁志强, 翟玉春, 周镝, 等. 利用硼泥制备七水硫酸镁的研究[J]. 轻金属, 2007(7): 61-63. (Ning Zhi-qiang, Zhai Yu-chun, Zhou Di, et al. Study of the technique for the preparation of Epsom salt from the boron mud[J]. Light Metals, 2007(7): 61-63.) |

| [9] | Yang X M, Hu S, Wen Y, et al. Preparation of magnesium oxide from boron mud[J]. Journal of Materials Science and Engineering, 2014, 32(5): 727-731. |

| [10] | 范建萍. 从硼泥中制取轻质氧化镁的工艺研究[J]. 应用化工, 1999(2): 20-22. (Fan Jian-ping. Study on the technology of light magnesia extracted from boracic wastes[J]. Applied Chemical Industry, 1999(2): 20-22.) |

| [11] | 潘晓锋. 由硼泥制取高纯氧化镁和超细球形二氧化硅的工艺研究[D]. 合肥: 合肥工业大学, 2014. (Pan Xiao-feng. Study on the preparation of high-purity MgO and ultrafine spherical silica from boron mud[D]. Hefei: Hefei University of Technology, 2014. ) |

| [12] | 徐惠娟, 任晓棠. 碳化法从硼泥中制取轻质碳酸镁转化条件研究[J]. 辽宁科技学院学报, 2012, 14(3): 4-5, 17. (Xu Hui-juan, Ren Xiao-tang. Research into the transformative condition during recovering the lightened magnesium carbonate from boronic mud with carbonizing method[J]. Journal of Liaoning Institute of Science and Technology, 2012, 14(3): 4-5, 17.) |

| [13] | Shen R, Yang H B, Li H, et al. Preparation of magnesium carbonate trihydrate whiskers from boron mud[J]. Journal of Synthetic Crystals, 2014, 43(4): 991-996. |

| [14] | 杨梅, 陈启凡, 吴晓杰. 盐酸法浸取硼泥制备精制氯化镁的研究[J]. 沈阳师范大学学报(自然科学版), 2016, 34(2): 144-147. (Yang Mei, Chen Qi-fan, Wu Xiao-jie. Preparation of refined magnesium oxide from boron sludge by via hydrochloric acid leaching method[J]. Journal of Shenyang Normal University(Natural Science Edition), 2016, 34(2): 144-147.) |

| [15] | Huang Y M, Shang J, Zhang Y P, et al. Extraction of magnesium hydroxide from boron mud by alkali melting and ammonia leaching[J]. Non-Metallic Mines, 2015, 38(6): 45-47. |

| [16] | 杨雪梅, 胡珊, 王凌刚, 等. 利用硼泥制备氢氧化镁工艺条件研究[J]. 无机盐工业, 2014, 46(12): 57-60. (Yang Xue-mei, Hu Shan, Wang Ling-gang, et al. Research on preparing magnesium hydroxide from boron slurry[J]. Inorganic Chemicals Industry, 2014, 46(12): 57-60.) |

| [17] | Ning Z Q, Song Q S, Zhai Y C, et al. Desilication kinetics of calcined boron mud in molten sodium hydroxide media[J]. Journal of Central South University of Technology, 2016, 23(9): 2191-2198. |

| [18] | Ning Z Q, Zhai Y C, Song Q S. Extracting B2O3 from calcined boron mud using molten sodium hydroxide[J]. Rare Metals, 2015, 34(10): 744-751. |

| [19] | 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 工业硅酸钠: GB/T 4209—2008[S]. 北京: 中国标准出版社, 2008. (General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China, Standardization Administration of the People's Republic of China. Sodium silicate for industrial use: GB/T 4209—2008[S]. Beijing: Standards Press of China, 2008. ) |

| [20] | 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 化学试剂十水合四硼酸钠(四硼酸钠): GB/T 632—2008[S]. 北京: 中国标准出版社, 2008. (General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China, Standardization Administration of the People's Republic of China. Chemical reagent-disodium tetraborate decahydrate: GB/T 632—2008[S]. Beijing: Standards Press of China, 2008. ) |

| [21] | 宁志强, 李晓侠, 翟玉春, 等. 硼泥的熔碱浸出脱硅[J]. 东北大学学报(自然科学版), 2015, 36(11): 1596-1600. (Ning Zhi-qiang, Li Xiao-xia, Zhai Yu-chun, et al. Desilication of boron mud using molten sodium hydroxide media[J]. Journal of Northeastern University(Natural Science), 2015, 36(11): 1596-1600.) |