, 张耀中1, 周轶然1, 秦广华3

, 张耀中1, 周轶然1, 秦广华3 1. 东北大学 材料科学与工程学院,辽宁 沈阳 110819;

2. 东北大学 材料各向异性与织构教育部重点实验室,辽宁 沈阳 110819;

3. 沈阳铸造研究所有限公司,辽宁 沈阳 110022

收稿日期:2021-08-27

基金项目:国家自然科学基金资助项目(51871043);中央高校基本科研业务费专项资金资助项目(N180212010);辽宁省自然科学基金资助项目(2019-MS-113)。

作者简介:田妮(1975-),女,湖南永顺人,东北大学副教授。

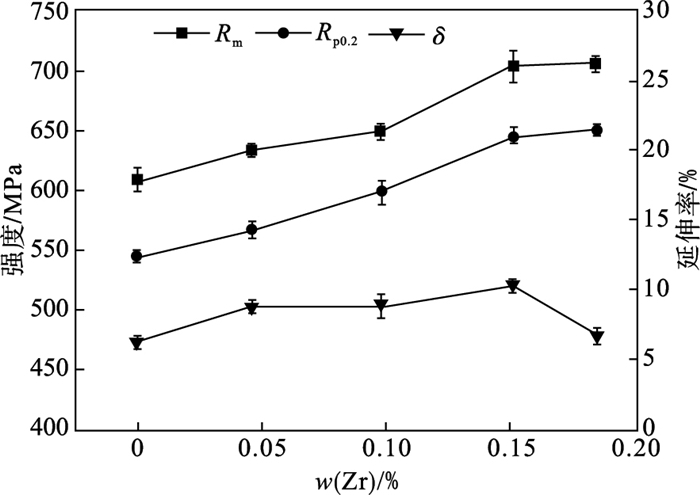

摘要:针对T6态Al-10Zn-2.5Mg-1.6Cu铝合金板材,研究了添加质量分数分别为0,0.046%,0.098%,0.151%,0.185%的Zr,铝板中合金相粒子和晶粒的组态以及板材的力学性能.结果表明,Zr含量增加对铝板中微米级T相和Al7Cu2Fe相粒子无明显影响,合金中未形成含Zr的结晶相,但纳米级Al3Zr弥散相粒子数量逐渐增多.添加质量分数为0.046% Zr可细化T6态铝板等轴状Cube取向晶粒;Zr质量分数超过0.098%能抑制铝板再结晶形核,板材晶粒为纤维状,取向以Brass,S,R和Copper为主,且其体积分数随Zr含量增加而逐渐增大.Zr含量增加,T6态铝板的强度逐渐增大,而延伸率先增大后略有减小.Zr质量分数为0.151%的T6态Al-10Zn-2.5Mg-1.6Cu铝合金板材性能最佳,其抗拉强度、屈服强度和延伸率分别为706,645 MPa和10.3%.

关键词:Al-10Zn-2.5Mg-1.6Cu合金板材Zr含量合金相再结晶织构力学性能

Effect of Zr Addition on Microstructure and Mechanical Properties of Al-10Zn-2.5Mg-1.6Cu Alloy Sheet

TIAN Ni1,2

, ZHANG Yao-zhong1, ZHOU Yi-ran1, QIN Guang-hua3

, ZHANG Yao-zhong1, ZHOU Yi-ran1, QIN Guang-hua3 1. School of Materials Science & Engineering, Northeastern University, Shenyang 110819, China;

2. Key Laboratory for Anisotropy and Texture of Materials, Ministry of Education, Northeastern University, Shenyang 110819, China;

3. Shenyang Research Institute of Foundry Co., Ltd., Shenyang 110022, China

Corresponding author: TIAN Ni, E-mail: tiann@atm.neu.edu.cn.

Abstract: The mechanical properties and microstructure, such as the phase configuration and the grain characteristics of the T6 temper Al-10Zn-2.5Mg-1.6Cu alloy sheet were investigated with the Zr addition of 0, 0.046%, 0.098%, 0.151% and 0.185%, respectively. The results show that there is no obvious change of the micro-sized T and Al7Cu2Fe phases in the samples, the Zr-containing constituent phases cannot be formed and the number of Al3Zr dispersoid nanoparticles increases with the Zr addition. Adding 0.046% Zr can refine the equiaxed Cube-oriented grains of the sample. When the Zr content exceeds 0.098%, the recrystallization nucleation can be inhibited, most of the grain shape are fibrous and the grain texture is mainly Brass, S, R and Copper orientations and its fraction increases with the Zr content. When the Zr content increases, the yield and tensile strength of the samples increase gradually and the final elongation firstly increases and then slightly decreases. The T6 temper Al-10Zn-2.5Mg-1.6Cu alloy sheet with the 0.151% Zr has the optimal performance, associated with the tensile and yield strength and final elongation of 706, 645 MPa and 10.3%, respectively.

Key words: Al-10Zn-2.5Mg-1.6Cu alloy sheetZr contentalloy phaserecrystallizationtexturemechanical property

航空航天工业的快速发展对7xxx系超高强铝合金的综合性能提出了更高的要求[1-3].不断提高主合金元素Zn,Mg的含量,进一步优化Cu的含量,结合调整合金微量元素的种类和含量是进一步提高超高强铝合金材料的淬透性、强度、塑性、韧性和耐蚀性等综合性能的发展趋势[4-6].其中Zr是7xxx系超高强铝合金中重要的微量元素之一,近年来备受****关注.Yang等[4]研究发现Zr质量分数增加至0.3%,铸态Al-5.8Zn-2.3Mg-1.7Cu合金的力学性能先增大后减小.当Zr质量分数为0.20%时,合金铸锭的晶粒最细,为169 μm,比无Zr合金铸锭晶粒细化了31%,细晶强化使合金铸锭的抗拉强度、屈服强度和延伸率分别提升了26%,34%和14%.Zhang等[7]添加质量分数为0.16% Zr使铸态Al-9Zn-2.8Mg-2.5Cu合金平均晶粒尺寸从80 μm细化至40~50 μm,并使T6态合金挤压棒材的抗拉强度和屈服强度从无Zr合金的618和501 MPa分别提高至790和719 MPa.Xiao等[8]研究发现添加质量分数为0.1% Zr可使T6态Al-7.5Zn-1.5Mg-0.06Cr合金挤压棒材的等轴晶晶粒由(27±8)μm细化至(14±7)μm,并将其抗拉强度和屈服强度分别提高了22.5%和20.4%,达到626和544 MPa.谢优华等[9]研究发现Zr具有显著抑制Al-8.8Zn-2.8Mg-2.4Cu-0.05Ti合金锻件再结晶及晶粒长大作用,当合金中Zr质量分数为0.06%时,合金锻件的晶粒由不含Zr合金锻件的等轴状转变为纤维状,屈服强度提高了约12.6%,达到596.7 MPa,且具有最高的延伸率,达到11%.Ebrahimi等[10]研究发现添加质量分数为0.3% Zr可显著提高T6态Al-12.24Zn-3.25Mg-2.46Cu合金挤压棒材的力学性能,其抗拉强度、屈服强度和延伸率从无Zr合金的601,526 MPa和16%分别提高至679,604 MPa和18%.

综上可知,Zr对超高强铝合金组织性能具有积极作用,然而有关Zr含量对合金再结晶行为的影响结论尚不一致,另外不同合金具有最佳性能所对应的最佳Zr含量不尽相同,而且有关Zr对超高强铝合金织构影响的研究报道较少.尤其是Zr对高Zn超高强铝合金中合金相粒子组态、晶粒形状和取向、力学性能的影响规律亟待系统深入研究.

本文针对Al-10Zn-2.5Mg-1.6Cu超高强铝合金,系统研究了Zr含量对合金板材显微组织包括第二相和晶粒,以及力学性能的影响规律及作用机制,旨在为开发综合性能更佳的超高强铝合金提供基础数据.

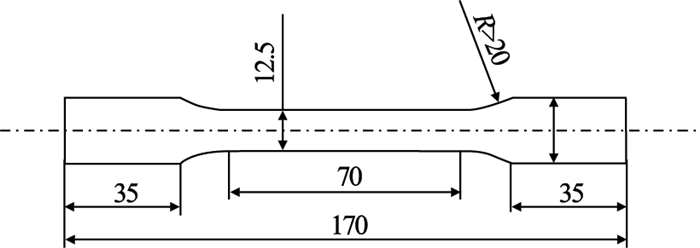

1 实验材料及研究方法采用工业纯铝、纯镁、纯锌和纯铜以及Al-4Zr中间合金,在石墨坩埚电阻炉中熔炼,于水冷铜模中浇铸成200 mm×100 mm×35 mm的铸锭.铸锭在循环风电炉中进行465 ℃×24 h均匀化处理,切头铣面,再于420 ℃热轧成厚度为1.8 mm薄板, 合金热轧板的化学成分如表 1所示.从热轧板沿轧制方向切取拉伸试样及金相试样,拉伸试样尺寸如图 1所示.全部试样在循环风电阻炉中进行465 ℃×1 h固溶处理水淬后再进行120 ℃×24 h的人工时效(即T6态).

表 1(Table 1)

| 表 1 铝合金板材的化学成分(质量分数) Table 1 Chemical compositions of aluminum alloy sheets(mass fraction)? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

图 1(Fig. 1)

| 图 1 拉伸试样尺寸(单位:mm)Fig.1 Specimen sizes of tensile test (unit: mm) |

采用OLYMPUS-GX71型光学显微镜进行显微组织观察,并借助附带的偏振光系统观察合金板材的晶粒,显微组织观察面为板材纵截面,偏振光观察晶粒的合金板材先进行阳极覆膜处理,阳极覆膜腐蚀液为1.0% HF+1% HBF4+24% C2H6O+74% H2O水溶液,电压为20 V,时间30 s.采用SmartLab X射线衍射仪进行织构测定.采用JEM-2100F场发射透射电子显微镜观察析出相粒子和弥散相粒子.利用电解双喷制备TEM样品,电解液为25% HNO3+75% CH3OH(体积比),电压为15 V,电流为50~60 mA,温度为-25~-20 ℃.采用SHIMADZU AG-X100电子万能材料试验机进行拉伸试验,应变速率为1.33×10-3s-1,平行试样3根.

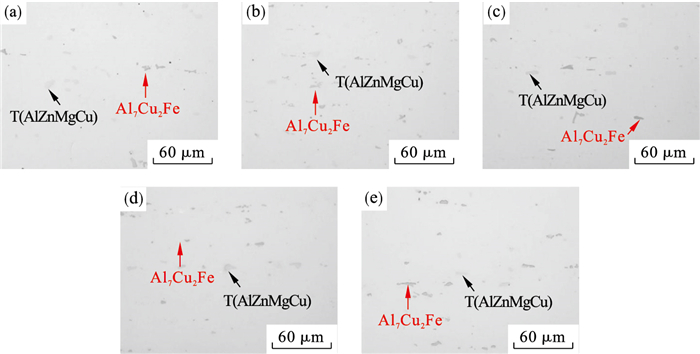

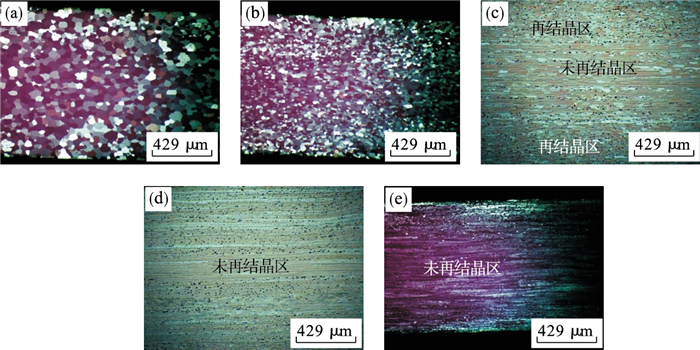

2 实验结果与讨论分析图 2为无Zr及Zr质量分数为0.046%,0.098%,0.151%和0.185 %的T6态Al-10Zn-2.5Mg-1.6Cu合金板材未腐刻的纵截面金相显微组织.可见,不同Zr含量合金板材中均存在大量尺寸超过5 μm浅灰色和深灰色合金相粒子,具有沿轧向呈碎链状分布的特征,Zr质量分数增加至0.185%对其尺寸和数量无明显影响.结合文献[11]的研究结果可知,合金板材中灰色不规则块状合金相为AlZnMgCu(T相)(图 2a黑色箭头),是合金铸锭在凝固过程中由液相结晶而成的结晶相,由于合金中Zn,Mg,Cu质量分数分别达到10%,2.5%和1.6%,因此,在铸锭均匀化处理过程中T相无法完全溶解消失,仍会残留部分T相.合金板材中深灰色合金相粒子是Al7Cu2Fe(图 2b红色箭头),其是在合金铸锭凝固结晶过程中形成的不可溶合金相.未溶的T相和Al7Cu2Fe经轧制变形后均沿轧向被破碎成链状.未添加Zr以及Zr质量分数从0.046%增加至0.185%,对合金板材中T相和Al7Cu2Fe两种过剩结晶相粒子的形貌、尺寸、数量和分布无明显影响.说明当Zr质量分数低于0.185%时,Al-10Zn-2.5Mg-1.6Cu合金中过剩结晶相粒子主要是微米级的T相和Al7Cu2Fe,Zr不参与这两种过剩结晶相粒子的形成,且对这两种过剩结晶相粒子尺寸、数量、形状和分布无明显影响.

图 2(Fig. 2)

| 图 2 不同Zr含量T6态Al-10Zn-2.5Mg-1.6Cu合金板材的金相显微组织(纵截面,未腐刻)Fig.2 Microstructure of the T6 temper Al-10Zn-2.5Mg-1.6Cu alloy sheets with different Zr content (in the longitudinal section, non-etched) (a)—无Zr; (b)—w(Zr)为0.046%; (c)—w(Zr)为0.098%; (d)—w(Zr)为0.151%; (e)—w(Zr)为0.185%. |

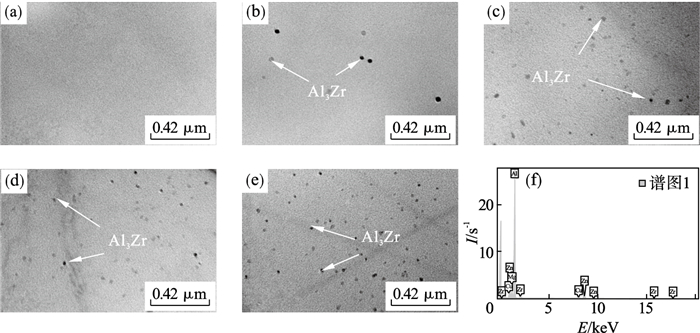

为了进一步研究Zr含量对合金板材中亚微米级合金相粒子组态的影响规律,对无Zr及Zr质量分数分别为0.046%,0.098%,0.151%和0.185%的T6态Al-10Zn-2.5Mg-1.6Cu合金板材进行了TEM组织观察,并对0.151% Zr合金板材中的特征合金相进行了能谱分析,结果如图 3所示.可见,无Zr合金板材中基本不存在弥散相粒子,其他四种含Zr的Al-10Zn-2.5Mg-1.6Cu合金板材基体中均存在大量尺寸约几十纳米的球形弥散相粒子.由图 3f可见,其主要含Al,Zn,Mg,Cu,Zr,根据合金基体成分以及弥散相粒子尺寸,结合Peng等[12]、Li等[13]的研究结果可知,这些类球形弥散相粒子是在合金铸锭均匀化及随后的热处理过程中从α-Al中析出的Al3Zr粒子.由于能谱分析测定时电子束束斑偏大,而图 3f中弥散相粒子尺寸仅约30 nm,所以能谱测定区域除弥散相粒子外还覆盖一部分铝基体,导致检测结果中含有Zn,Mg和Cu元素.值得注意的是,当合金中Zr质量分数为0.046%时,合金板材中Al3Zr粒子约33 nm,体积分数约0.36%(图 3b);当Zr质量分数增加至0.098%,Al3Zr粒子略有减小,为25 nm,体积分数增大至1.42%,分布趋于均匀(图 3c);当Zr质量分数继续增加至0.185%时,类球状Al3Zr粒子的尺寸无明显变化,但数量逐渐增多且分布均匀,其体积分数达到3.87%(图 3e).这是由于Zr在铝中的扩散速率极低,故Al3Zr弥散相粒子的形核与长大主要受固溶Zr原子影响,Zr含量增加,合金中Al3Zr粒子数量增多.

图 3(Fig. 3)

| 图 3 不同Zr含量T6态Al-10Zn-2.5Mg-1.6Cu合金板材中的弥散相粒子及含0.151% Zr合金板材能谱分析结果Fig.3 Dispersoid nanoparticles in the T6 temper Al-10Zn-2.5Mg-1.6Cu alloy sheets with different Zr content and EDS analysis for the alloy sheet with 0.151% Zr (a)—无Zr; (b)—w(Zr)为0.046%; (c)—w(Zr)为0.098%; (d)—w(Zr)为0.151%; (e)—w(Zr)为0.185%; (f)—Al-10Zn-2.5Mg-1.6Cu-0.151Zr铝合金板材中球形弥散相的EDS分析结果. |

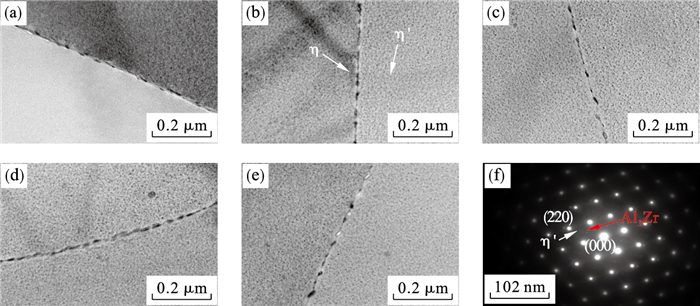

图 4为无Zr及Zr质量分数分别为0.046%,0.098%,0.151%和0.185%的T6态Al-10Zn-2.5Mg-1.6Cu合金板材中的析出相粒子TEM照片及添加质量分数为0.151% Zr合金板材沿[110]α-Al晶带轴的选区电子衍射花样.可见,不同Zr含量的Al-10Zn-2.5Mg-1.6Cu合金板材晶内均析出大量尺寸极其细小且弥散分布的析出相粒子,而晶界析出相粒子为尺寸约10~20 nm的短棒状,略微离散分布(图 4a~图 4e).由图 4f可见,除了α-Al基体衍射斑点外,在1/2{220}处还存在小的衍射斑点(图 4f红色箭头所指),这是与基体呈共格关系的立方结构的Al3Zr弥散相粒子对应的衍射斑;而在1/3{220}和2/3{220}处的衍射斑点(图 4f白色箭头所指)为与基体呈半共格的六方结构的η′相衍射斑.结合Tang等[14]的研究可知,Al-10Zn-2.5Mg-1.6Cu合金板材经过T6处理后,晶内析出相为与基体完全共格的球状GP区和与基体半共格的η′相,晶界主要是略微离散分布的η平衡相,晶界附近可以看到较窄的晶界无析出区.当Zr含量增加,T6态Al-10Zn-2.5Mg-1.6Cu合金板材晶内析出相数量略有增加,晶界析出相粒子尺寸与数量,以及晶界无析出区宽度均无明显变化.分析认为,Al3Zr与α(Al)基体之间存在着界面错配,η′相易于Al3Zr粒子上非均匀形核析出,Zr含量增加,加速了晶内GP区或η′相的连续析出,这与Li等[15]研究一致.

图 4(Fig. 4)

| 图 4 不同Zr含量T6态Al-10Zn-2.5Mg-1.6Cu合金板材中的析出相粒子及含0.151% Zr合金板材沿[110]α-Al晶带轴选区电子衍射花样Fig.4 Precipitates in the T6 temper Al-10Zn-2.5Mg-1.6Cu alloy sheets with different Zr content and the SAED pattern in the grain of [110]α-Al for the alloy sheet with 0.151% Zr (a)—无Zr; (b)—w(Zr)为0.046%; (c)—w(Zr)为0.098%; (d)—w(Zr)为0.151%; (e)—w(Zr)为0.185%; (f)—添加质量分数为0.151% Zr合金板材沿[110]α-Al晶带轴的SAED图像. |

图 5为未添加Zr及Zr质量分数分别为0.046%,0.098%,0.151%和0.185%的T6态Al-10Zn-2.5Mg-1.6Cu合金板材的晶粒.可见,未添加Zr及Zr质量分数为0.046%时,T6态合金板材的晶粒均发生完全再结晶,晶粒为等轴晶,且等轴状晶粒尺寸由50 μm细化至27 μm(图 5a和图 5b).当Zr质量分数达到0.098%后,T6态合金板材再结晶晶粒体积分数逐渐减少,细长纤维状晶粒体积分数增加且晶粒不断细化(图 5e).说明Zr质量分数为0.046%时,Zr具有抑制Al-10Zn-2.5Mg-1.6Cu合金板材再结晶晶粒长大的作用;当Zr质量分数达到0.098%时,Zr具有抑制Al-10Zn-2.5Mg-1.6Cu合金板材再结晶形核的作用;当Zr质量分数达到0.185%时,Zr抑制Al-10Zn-2.5Mg-1.6Cu合金板材再结晶形核的作用最强.分析认为,当Zr质量分数为0.046%时,Zr在合金板材中主要形成尺寸约33 nm的Al3Zr弥散相粒子,其对铝合金再结晶晶粒边界有强烈的钉扎作用,因此抑制了再结晶晶粒长大,这与Senkov等[16]研究结果一致.当Zr质量分数达到0.098%及以上时,Zr在合金板材中主要形成的Al3Zr弥散相粒子体积分数增大,其阻碍位错重组,钉扎亚晶界迁移,有效地阻止了亚晶界的迁移与合并,抑制了合金板材再结晶形核,这与Liu等[17]和Senkov等[18]的研究结果一致.

图 5(Fig. 5)

| 图 5 不同Zr含量T6态Al-10Zn-2.5Mg-1.6Cu合金板材的晶粒Fig.5 Grains of the T6 temper Al-10Zn-2.5Mg-1.6Cu alloy sheets with different Zr content (a)—无Zr; (b)—w(Zr)为0.046%; (c)—w(Zr)为0.098%; (d)—w(Zr)为0.151%; (e)—w(Zr)为0.185%. |

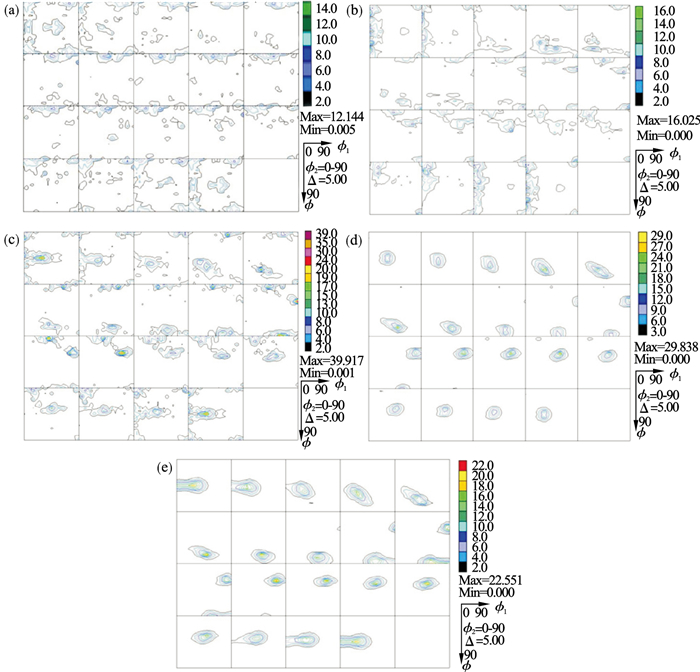

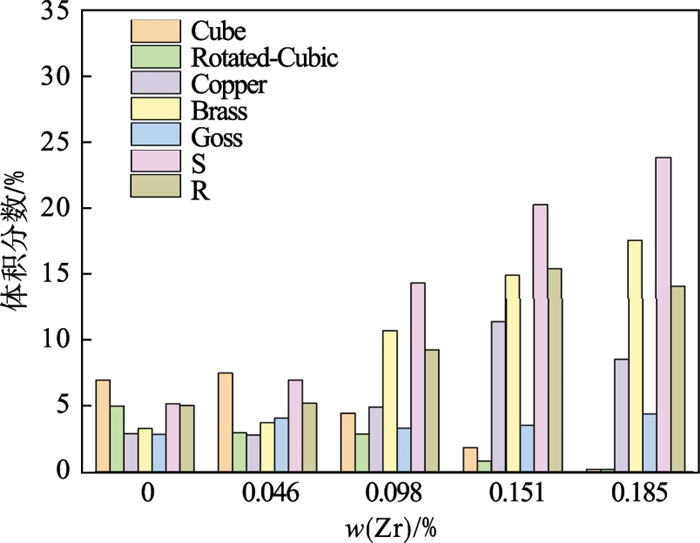

图 6为未添加Zr及Zr质量分数分别为0.046%,0.098%,0.151%和0.185%的T6态Al-10Zn-2.5Mg-1.6Cu合金板材的ODF图.图 7为不同Zr含量合金板材中各织构组分的体积分数.可见,不同Zr含量的合金板材中织构主要包括Cube{001} < 100 > ,Rotated-Cubic{310} < 001 > ,Brass{011} < 211 > ,Copper{112} < 111 > ,S{123} < 634 > ,Goss{011} < 100 > 和R{123} < 634 > 组分,但是Zr含量增加,合金板材中织构组分差异显著.其中无Zr及Zr质量分数为0.046%的合金板材的晶粒取向主要为Cube再结晶织构,这与文献[19]的研究结论一致,再次证明无Zr及Zr质量分数为0.046%的合金板材经465 ℃固溶处理后发生了完全再结晶.然而,当Zr含量进一步增加,T6态合金板材中纤维状晶粒体积分数增大,Cube再结晶织构体积分数显著减小,而包括S取向、Brass取向、R取向及Copper取向等形变织构的体积分数显著增多,且这些形变织构的体积分数随着Zr含量增加而增大,即当Zr质量分数超过0.098%时,T6态合金板材中形变织构逐渐取代再结晶织构.另外,值得注意的是Zr含量增加对Goss织构无明显影响.当Zr含量很少时(质量分数不超过0.046%),合金中微量Zr形成的少量Al3Zr粒子主要通过钉扎再结晶晶粒边界而抑制了再结晶晶粒长大,从而对合金板材具有细化再结晶晶粒的作用.当Zr质量分数达到0.098%但不超过0.185%时,合金板材中Al3Zr弥散相粒子数量明显增多,但其形状和尺寸基本保持不变,高密度纳米级Al3Zr粒子阻碍位错重组,钉扎亚晶界弓出迁移,有效地阻止了亚晶界的迁移与合并,严重抑制了合金板材再结晶形核,使固溶处理后的合金板材仍然保持纤维状晶粒特征.

图 6(Fig. 6)

| 图 6 不同Zr含量T6态Al-10Zn-2.5Mg-1.6Cu合金板材恒φ2取向分布函数(ODF)图Fig.6 Constant φ2 sections of the ODF of the T6 temper Al-10Zn-2.5Mg-1.6Cu alloy sheets with different Zr content (a)—无Zr; (b)—w(Zr)为0.046%; (c)—w(Zr)为0.098%; (d)—w(Zr)为0.151%; (e)—w(Zr)为0.185%. |

图 7(Fig. 7)

| 图 7 不同Zr含量T6态Al-10Zn-2.5Mg-1.6Cu合金织构体积分数Fig.7 Volumn fraction of the textures in the T6 temper Al-10Zn-2.5Mg-1.6Cu alloy sheets with different Zr content |

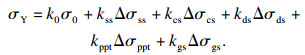

图 8为Zr含量对T6态Al-10Zn-2.5Mg-1.6Cu合金板材拉伸性能的影响规律.可见,Al-10Zn-2.5Mg-1.6Cu合金板材经465 ℃×1 h固溶处理再经120 ℃×24 h时效处理后其抗拉强度、屈服强度均随Zr含量增加呈单调增大的趋势,而延伸率随Zr含量增加表现出先略有升高后显著降低的趋势,这与谢优华等[9]研究结果一致.未添加Zr及不同Zr含量的Al-10Zn-2.5Mg-1.6Cu合金板材中弥散相粒子、析出相粒子以及晶粒形状、尺寸和取向差别显著,这些组织差别是导致合金板材强度和塑性差异的根本原因.对于未添加Zr及不同Zr含量的Al-10Zn-2.5Mg-1.6Cu合金板材,其强度σY可由式(1)计算:

| (1) |

| 图 8 Zr含量对T6态Al-10Zn-2.5Mg-1.6Cu合金板材的强度及延伸率的影响 Effect of Zr content on the strength and final elongation of the T6 temper Al-10Zn-2.5Mg-1.6Cu alloy sheets |

式中:σ0为铝基体强度,可认为5种合金板材的铝基体强度大致相同;Δσss为固溶原子引起的强度增量;Δσcs为过剩结晶相粒子引起的强度增量;Δσds为弥散相粒子引起的强度增量;Δσppt为析出相粒子引起的强度增量;Δσgs为晶粒尺寸和取向引起的强度增量;k0,kss,kcs,kds,kppt,kgs为对应于不同组织因素引起强度增量的系数.由于时效强化型超高强铝合金的强度主要取决于析出强化,因此认为析出相粒子引起的强度增量系数kppt>0.9,其他强度增量的系数总和<0.1,即k0+kss+kcs+kds+kgs < 0.1.由于合金板材经465 ℃×1 h固溶水淬后进行了120 ℃×24 h人工时效处理,合金板材中的合金元素几乎全部以各类合金相粒子形式析出,板材基体中固溶溶质原子含量非常少,因此5种Zr含量合金板材中由于固溶原子引起的强度增量Δσss大致相同.由图 2结果可知,Zr不参与结晶相粒子的形成,5种Zr含量合金板材中过剩结晶相粒子的组态大致相同,因此5种Zr含量合金板材的Δσcs大致相同.由图 3可知,Zr含量增加,Al3Zr弥散相粒子尺寸变化不明显,但数量逐渐增加,0.185% Zr合金板材中弥散相粒子体积分数最高,且尺寸相对较小,因此可以认为添加质量分数0.185% Zr的Al-10Zn-2.5Mg-1.6Cu合金板材由于弥散相粒子造成的强度增量Δσds最大.由图 4可知,Zr质量分数为0.151%和0.185%的合金板材中析出相粒子数量最多、密度最大,因此Zr质量分数为0.151%和0.185%合金板材的Δσppt最大.由图 5~图 7可知,无Zr和Zr质量分数为0.046%合金板材的晶粒均为等轴状,且晶粒取向以Cube再结晶织构为主,但含w(Zr)为0.046% 合金板材的晶粒明显细化,因此由于晶粒细化引起Δσgs略有增大.当w(Zr)达到0.098%及以上时,合金板材的晶粒为纤维状,Cube再结晶织构体积分数显著减小,而S取向、Brass取向、R取向及Copper取向等形变织构的体积分数逐渐增大,结合薛杰等[20]有关T6态7A04铝合金棒材中织构对强度贡献的研究结果可知,Copper织构与S织构属于硬取向晶粒,而Goss织构和Cube织构是软取向晶粒,因此Copper织构与S织构对合金板材的强度略有提高作用.综合分析认为,合金板材由于晶粒形状、尺寸和取向而引起的强度增量Δσgs随Zr含量增加而逐渐增大.

将合金板材的各种强度分量按照最大记为“+++++”,大记为“++++”,较大记为“+++”,较小记为“++”,最小记为“+”,综合统计不同Zr含量合金板材的强度总体增量,结果如表 2所示.可见,这与图 8拉伸试验实测的板材强度变化规律一致,随Zr含量增加,合金板材的强度逐渐增大,含w(Zr)为0.185% 的合金板材强度最高.然而,高密度析出相粒子和弥散相粒子割裂了Al基体的连续性,使材料在拉伸变形时发生破断之前所能够承受的塑性变形量减小,这是当w(Zr)超过0.151%时,合金板材的延伸率显著降低至6.63%的根本原因.

表 2(Table 2)

| 表 2 不同Zr含量T6态Al-10Zn-2.5Mg-1.6Cu合金板材由于不同组织因素造成的强度总体增量分析结果 Table 2 Analyzing results for the total strength increment due to different microstructural factors of the T6 temper Al-10Zn-2.5Mg-1.6Cu alloy sheets with different Zr content |

综上可知,当w(Zr)为0.151 %时,合金板材具有最佳的综合力学性能,其抗拉强度、屈服强度和延伸率分别为706,645 MPa和10.3%.

3 结论1) 添加的Zr质量分数增大至0.185%,T6态Al-10Zn-2.5Mg-1.6Cu合金板材中微米级T相和Al7Cu2Fe相尺寸和数量无明显变化,合金中未形成含Zr的结晶相,纳米级Al3Zr弥散相粒子数量随Zr含量增加而增多.

2) 添加质量分数0.046%Zr具有抑制合金板材再结晶晶粒长大的作用,当Zr质量分数小于0.046%时,T6态合金板材的晶粒均呈等轴状,主要呈Cube取向;当Zr质量分数从0.098%增加至0.185%时,Zr具有抑制合金板材再结晶形核的作用,Zr含量增加使纤维状晶粒特征逐渐增强,晶粒主要以Brass,S,R和Copper取向为主,且其体积分数随Zr含量增加而增大.

3) 当Zr质量分数不超过0.185%时,随Zr含量增加,T6态合金板材的强度逐渐增大,而延伸率则呈现出先略有增大后显著降低的趋势.当Zr质量分数为0.151%时,T6态合金板材的性能最佳,其抗拉强度、屈服强度和延伸率分别为706,645 MPa和10.3%.

参考文献

| [1] | Georgantzia E, Gkantou M, Kamaris G S. Aluminium alloys as structural material: a review of research[J]. Engineering Structures, 2021, 227: 111372. DOI:10.1016/j.engstruct.2020.111372 |

| [2] | 张新明, 刘胜胆. 航空铝合金及其材料加工[J]. 中国材料进展, 2013, 32(1): 39-55. (Zhang Xin-ming, Liu Sheng-dan. Aerocraft aluminum alloys and their materials processing[J]. Materials China, 2013, 32(1): 39-55.) |

| [3] | Fang H C, Chao H, Chen K H. Effect of Zr, Er and Cr additions on microstructures and properties of Al-Zn-Mg-Cu alloys[J]. Materials Science and Engineering: A, 2014, 610: 10-16. DOI:10.1016/j.msea.2014.05.021 |

| [4] | Yang Y, Tan P, Sui Y D, et al. Influence of Zr content on microstructure and mechanical properties of as-cast Al-Zn-Mg-Cu alloy[J]. Journal of Alloys and Compounds, 2021, 867: 158920. DOI:10.1016/j.jallcom.2021.158920 |

| [5] | Chiu Y C, Du K T, Bor H Y, et al. The effects of Cu, Zn and Zr on the solution temperature and quenching sensitivity of Al-Zn-Mg-Cu alloys[J]. Materials Chemistry and Physics, 2020, 247: 122853. DOI:10.1016/j.matchemphys.2020.122853 |

| [6] | Fang H C, Yang H L, Zhu J M, et al. Effect of minor Cr, Mn, Zr or Ti on recrystallization, secondary phases and fracture behaviour of Al-Zn-Mg-Cu-Yb alloys[J]. Rare Metal Materials and Engineering, 2020, 49(3): 797-810. |

| [7] | Zhang W, Xing Y, Jia Z H, et al. Effect of minor Sc and Zr addition on microstructure and properties of ultra-high strength aluminum alloy[J]. Transaction of Nonferrous Metals Society of China, 2014, 24(12): 3866-3871. DOI:10.1016/S1003-6326(14)63544-5 |

| [8] | Xiao Q F, Huang J W, Jiang Y G, et al. Effects of minor Sc and Zr additions on mechanical properties and microstructure evolution of Al-Zn-Mg-Cu alloys[J]. Transactions of Nonferrous Metals Society of China, 2020, 30(6): 1429-1438. DOI:10.1016/S1003-6326(20)65308-0 |

| [9] | 谢优华, 杨守杰, 戴圣龙, 等. 含锆铝合金的力学性能和强化机理[J]. 中国有色金属学报, 2003, 13(5): 1192-1195. (Xie You-hua, Yang Shou-jie, Dai Sheng-long, et al. Mechanical properties and strengthening mechanism of aluminum alloys containing zirconium[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(5): 1192-1195. DOI:10.3321/j.issn:1004-0609.2003.05.028) |

| [10] | Ebrahimi S, Emamy R, Pourkia R, et al. The microstructure, hardness and tensile properties of a new super high strength aluminum alloy with Zr addition[J]. Materials and Design, 2010, 31(9): 4450-4456. DOI:10.1016/j.matdes.2010.04.006 |

| [11] | Li Y X, Li P, Zhao G, et al. The constituents in Al-10Zn-2.5Mg-2.5Cu aluminum alloy[J]. Materials Science and Engineering: A, 2005, 397(204): 208. |

| [12] | Peng Y H, Liu C Y, Wei L L, et al. Quench sensitivity and microstructures of high-Zn-content Al-Zn-Mg-Cu alloys with different Cu contents and Sc addition[J]. Transactions of Nonferrous Metals Society of China, 2021, 31(1): 24-35. DOI:10.1016/S1003-6326(20)65476-0 |

| [13] | Li H Y, Jia L N, Huang J H, et al. Precipitation behavior and properties of extruded 7136 aluminum alloy under different aging treatments[J]. Chinese Journal of Aeronautics, 2021, 34(2): 612-619. DOI:10.1016/j.cja.2020.05.020 |

| [14] | Tang J G, Chen H, Zhang X M, et al. Influence of quench-induced precipitation on aging behavior of Al-Zn-Mg-Cu alloy[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(6): 1255-1263. DOI:10.1016/S1003-6326(11)61313-7 |

| [15] | Li W B, Pan Q L, Xiao Y P, et al. Microstructure and mechanical properties of Al-Zn-Cu-Mg-Sc-Zr alloy after retrogression and re-aging treatments[J]. Journal of Central South University of Technology, 2011, 18(2): 279-284. DOI:10.1007/s11771-011-0691-9 |

| [16] | Senkov O N, Shagiev M R, Senkova S V, et al. Precipitation of Al3(Sc, Zr) particles in an Al-Zn-Mg-Cu-Sc-Zr alloy during conventional solution heat treatment and its effect on tensile properties[J]. Acta Materialia, 2008, 56(15): 3723-3738. DOI:10.1016/j.actamat.2008.04.005 |

| [17] | Liu D S, Zhang X M, Chen M A, et al. Effect of Zr content on quench sensitivity of AlZnMgCu alloys[J]. Transactions of Nonferrous Metals Society of China, 2007, 17(4): 787-792. DOI:10.1016/S1003-6326(07)60175-7 |

| [18] | Senkov O N, Bhat R B, Senkova S V, et al. Microstructure and properties of cast ingots of Al-Zn-Mg-Cu alloys modified with Sc and Zr[J]. Metallurgical and Materials Transactions A, 2005, 36(8): 2115-2126. DOI:10.1007/s11661-005-0332-8 |

| [19] | Engler O, Hirsch J. Texture control by thermomechanical processing of AA6xxx Al-Mg-Si sheet alloys for automotive applications-a review[J]. Materials Science and Engineering: A, 2002, 336(1/2): 249-262. |

| [20] | 薛杰, 王有为, 张志豪, 等. 挤压温度对Al-Zn-Mg-Cu合金动态再结晶、时效组织和力学性能的影响[J]. 中国有色金属学报, 2017, 27(11): 2204-2211. (Xue Jie, Wang You-wei, Zhang Zhi-hao, et al. Effect of extrusion temperature on dynamic recrystallization, aging microstructure and mechanical properties of Al-Zn-Mg-Cu alloy[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(11): 2204-2211.) |