, 胡红胜2, 宋海琛2

, 胡红胜2, 宋海琛2 1. 东北大学 冶金学院,辽宁 沈阳 110819;

2. 沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001

收稿日期:2021-06-21

基金项目:国家重点研发计划项目(2018YFC19022002)。

作者简介:李雪娇(1989-),女,辽宁沈阳人,东北大学博士后研究人员;

杨洪英(1960-),女,辽宁沈阳人,东北大学教授,博士生导师。

摘要:残极冷却过程中的无组织排放是铝电解HF进入大气的主要方式.针对该问题,开发了残极集气系统,研究了不同烟气流速下,残极集气系统内残极的温度变化、HF散发规律,以及该系统对HF无组织排放的减排效果.结果表明,残极集气系统可有效降低残极冷却过程中的无组织排放.残极进入集气系统的初始温度为920 ℃,降温速度先快后慢.HF质量浓度随烟气流量加大而增加,随烟气温度降低而减少,通过拟合函数进行了相关性分析.运行4 h时,HF的累计散发量达到总散发量的95 % 以上.在最优烟气流速4 000 m3/h时,氟化物的无组织排放较无减排措施时降低0.201 kg/t(吨铝减排量).

关键词:残极冷却无组织排放HF残极集气系统铝电解

Effect of Residual Gas Collection System on the Emission of Fugitive Emission Gas

LI Xue-jiao1,2, YANG Hong-ying1

, HU Hong-sheng2, SONG Hai-chen2

, HU Hong-sheng2, SONG Hai-chen2 1. School of Metallurgy, Northeastern University, Shenyang 110819, China;

2. Shenyang Aluminum Magnesium Design & Research Institute Co., Ltd., Shenyang 110001, China

Corresponding author: YANG Hong-ying, E-mail: yanghy@smm.neu.edu.cn.

Abstract: Fugitive emission during residual anode cooling is the main way for aluminum electrolytic HF entering the atmosphere. In response to this problem, a residual gas collection system was developed. Besides, the residual temperature, HF emission and the fugitive emission reduction effect of the system were studied under different gas flow rates. The results show that the residual gas collection system can reduce HF fugitive emission effectively. The initial temperature of the residual anode is 920 ℃. The temperature drops quickly and then slowly. The HF concentration increases with the increase of the flue gas flow, and decreases with the decrease of the flue gas temperature. Correlation analysis is carried out through the fitting function. After 4 h, the cumulative HF emission reaches more than 95 % of the total emission. HF fugitive emission is reduced by 0.201 kg/t at the optimal gas flow rate(4 000 m3/h), compared with no HF emission reduction measures.

Key words: residual anode coolingfugitive emissionHFresidual gas collection systemaluminum electrolysis

铝电解生产过程中,冰晶石和氧化铝在高温熔盐电解条件下产生大量的氟化物烟气.2012年,国家工信部发布的《铝行业规范条件》中规定,每生产一吨电解铝,氟化物排放应小于0.6 kg/t[1].生产实践及研究表明,电解铝氟化物主要通过无组织排放和有组织排放两种途径进入环境[2].其中,有组织排放的电解烟气通过净化系统收集处理,达标后经烟囱排放.而无组织排放则是指未能进入净化系统的电解烟气直接弥散至车间,经天窗直接排放[3].Aljabri等[2]、Brooks等[4]研究表明,电解车间通过无组织排放的氟化物占全部氟化物的83 %.电解烟气的无组织排放主要与电解槽的集气效率以及开槽、换极等电解槽操作有关[5-6].其中,换极过程,尤其是残极冷却过程产生的氟化物是电解车间氟化物的主要来源,占氟化物无组织排放的40 % 以上[7-8].为了降低残极冷却过程中的无组织排放,本文开发了残极集气系统,并针对该系统,研究了不同烟气流速下,残极集气系统内残极的温度变化、HF散发规律,以及系统对HF无组织排放的减排效果.

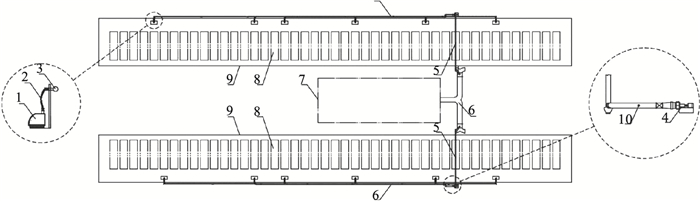

1 研究方法1.1 残极集气系统残极集气系统主要由残极集气箱和残极烟气集气管道两部分组成,如图 1所示.依据生产需求,每个电解工区(30台电解槽)设有5台残极集气箱.

图 1(Fig. 1)

| 图 1 残极集气系统Fig.1 Residual gas collection system 1—残极集气箱;2—集气软管;3—残极烟气汇总管;4—风机;5—风机出口管道;6—净化系统汇总管道;7—电解烟气净化系统;8—电解槽;9—电解车间;10—采样孔. |

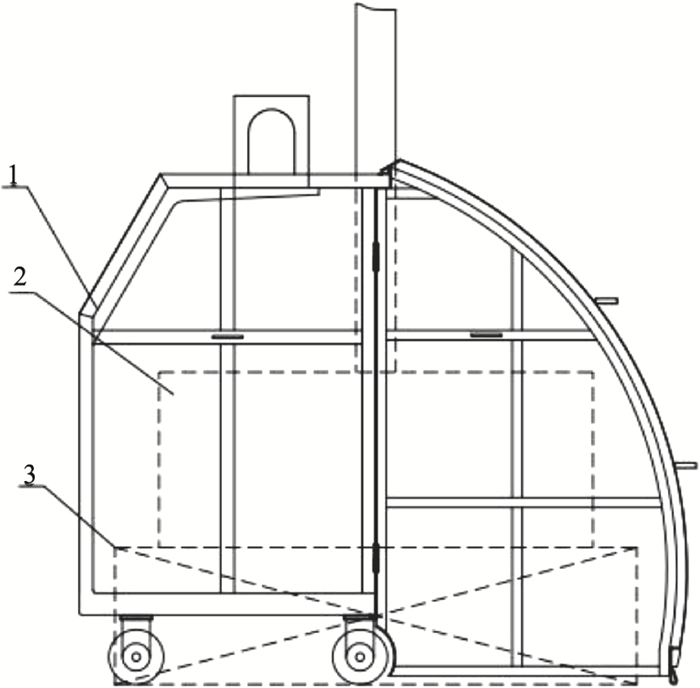

残极集气箱由残极托盘和残极集气罩两部分组成,如图 2所示.其中,残极托盘为原车间固有残极冷却托盘.残极集气罩用于收集残极烟气.每次每台电解槽更换一组两块残极,每个残极托盘可以放置两组四块残极.为了控制残极集气箱的烟气流动,每个残极集气箱顶部设有阀门[1].5台残极集气箱的烟气汇总至1套残极烟气汇总管道,然后,通过风机将烟气送至电解烟气净化系统集中处理.

图 2(Fig. 2)

| 图 2 残极集气箱Fig.2 Residual flue gas collection box 1—残极集气罩;2—残极;3—残极托盘. |

1.2 测试方案选取1台残极集气箱,研究不同烟气流速下,残极集气箱内热残极的温度变化和HF散发规律.测试时,仅打开1台试验残极集气箱阀门,关闭其他4台残极集气箱阀门;通过控制风机运行频率,控制残极集气箱烟气流速.为了测试热残极的温度变化,采用接触式热电偶(Fluke 51-2)测试残极表面的温度.为了测试残极集气箱内HF的散发规律,根据《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB/T 16157—1996),在风机进口管道上,距离弯头3.5 m(大于6倍直径)、风机进口阀门2 m(大于3倍直径)处,选取气流稳定点,设置采样孔,如图 1所示.由于残极烟气中的氟化物以HF为主,采用LAS-RB110-HF管道在线监测设备对管道内的HF质量浓度进行测试[9].

在残极集气箱内,托盘可以放置两组4块残极,每次更换一组2块残极,间隔约20 min更换第二组残极.由于两组残极放置时间不同,其温度变化及HF散发量相互影响.因此,分别对残极集气箱内放置单组和双组残极的情形进行研究.

在电解车间选择一个试验工区,在天窗上设置HF在线监测系统和风速计,对不同烟气流速下残极集气系统的减排效果进行测试.测试期间,换极得到的所有残极,皆就近尽快置于残极集气系统进行处理.

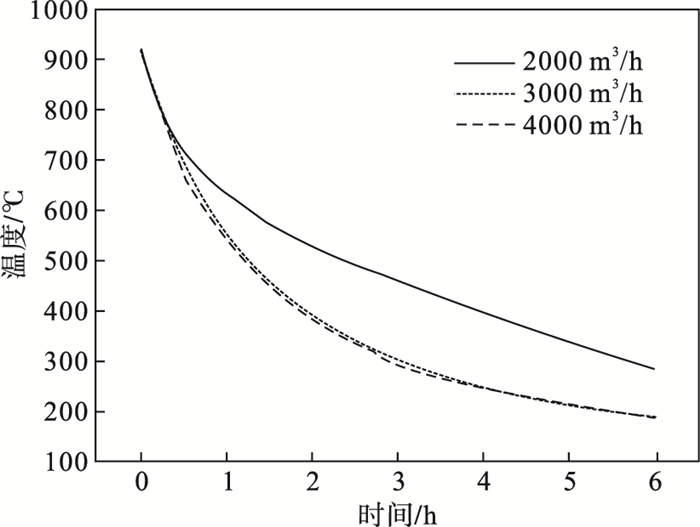

2 结果与讨论2.1 烟气流速对残极温度变化的影响2.1.1 单组残极图 3为在残极集气箱内,不同烟气流速下,单组残极的温度随时间的变化曲线.残极进入残极集气箱的初始温度约为920 ℃.当烟气流速为2 000 m3/h时,残极集气系统运行6 h后,残极温度降至285 ℃;当烟气流速从2 000 m3/h增加至3 000 m3/h时,温度下降速度明显加快,6 h后的残极温度为188 ℃.但是,当烟气流速继续增加至4 000 m3/h时,6 h后的残极温度为183 ℃,与烟气流速为3 000 m3/h时的温度相近.残极在残极集气箱内温度下降速度先快后慢.以烟气流速3 000 m3/h时为例,1 h内,残极温度从919 ℃下降至558 ℃,下降了361 ℃;1~2 h,残极温度从558 ℃下降至381 ℃,下降了177 ℃,而后降温速度持续减慢;2~6 h,残极温度仅下降了193 ℃.

图 3(Fig. 3)

| 图 3 不同烟气流速下单组残极温度随时间变化Fig.3 Temperature changes of one-set residual anode with time under different gas flow rates |

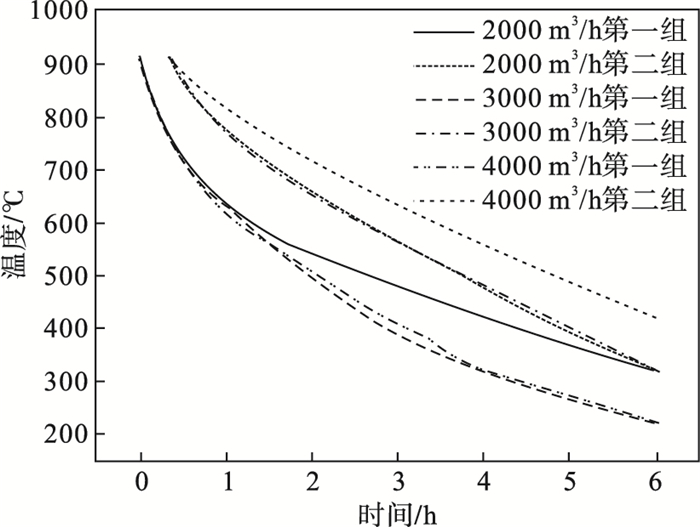

2.1.2 双组残极图 4为在残极集气箱内,不同烟气流速下,双组残极的温度随时间的变化曲线.其中,实线为第一组残极的温度变化曲线,虚线为第二组残极的温度变化曲线.两组残极进入残极集气箱的初始温度均约为920 ℃.由图可知,当烟气流速从2 000 m3/h增加至3 000 m3/h时,残极温度下降速度加快,两组残极6 h后的温度分别从320 ℃和421 ℃下降至221 ℃和323 ℃,相差皆约为100 ℃,与单组残极温度差相似;当烟气流速从3 000 m3/h增加至4 000 m3/h时,烟气流速对残极温度几乎没有影响,这与图 3单组残极的规律一致.因此,烟气流速3 000 m3/h为残极降温的最优条件.

图 4(Fig. 4)

| 图 4 不同烟气流速下双组残极温度随时间变化Fig.4 Temperature changes of two-set residual anode with time under different gas flow rates |

残极在残极集气箱内温度下降速度呈先快后慢的趋势,且受到第二组残极的高温影响.与单组残极时相比,两组残极的降温速度均明显降低.烟气流速为3 000 m3/h时,第一组残极在1 h内,残极温度从917 ℃下降至630 ℃,下降了287 ℃;1~2 h,残极温度从630 ℃下降至496 ℃,下降了134 ℃,远低于单组残极时下降的361 ℃和177 ℃.第二组残极进入残极集气系统时(即运行20 min时),第一组残极温度为766 ℃,第二组残极温度为918 ℃;运行6 h后,两组残极温度分别下降至221 ℃和323 ℃,分别下降了545 ℃和595 ℃.

2.2 烟气流速对HF排放规律的影响2.2.1 单组残极图 5为单组残极在不同烟气流速下,残极烟气集气管道内HF质量浓度随时间的变化曲线.随着烟气流速增大,集气管道内的HF质量浓度有所增加,尤其是当烟气流速从3 000 m3/h增加至4 000 m3/h时,HF质量浓度大幅增加,最大HF质量浓度由325 mg/m3增至598 mg/m3.这是因为HF是由氟化物水解产生的,其氢离子的来源主要包括阳极中残余的氢、氧化铝中所含的羟基和水分,以及空气中的水分[2, 7].由于烟气流速加大会增加空气带入的水分,从而增加HF产生量,因此,HF的质量浓度随烟气流速增大而增加[10-11].如图 5所示,当残极刚进入残极集气系统时,HF的质量浓度极高,而后HF的质量浓度随时间迅速下降,这是因为随着残极温度下降,氟化物的水解反应减少,因而HF的质量浓度呈指数下降[12].

图 5(Fig. 5)

| 图 5 不同烟气流速下单组残极HF质量浓度随时间的变化Fig.5 HF concentration changes with time under different gas flow rates(one-set residual anode) |

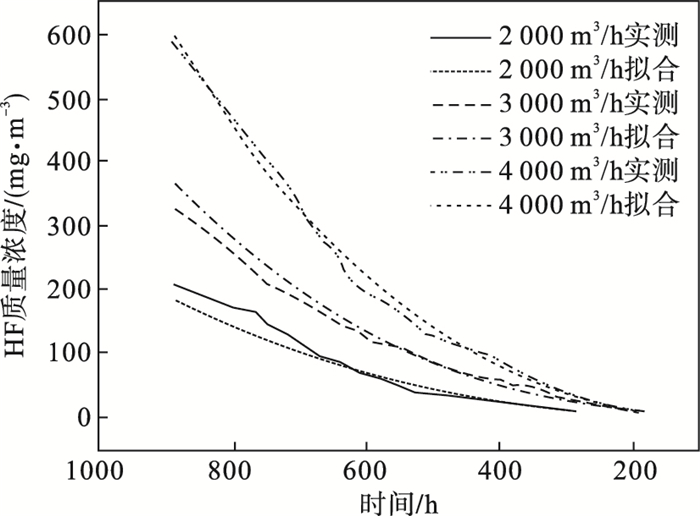

2.2.2 HF质量浓度拟合函数由上述研究可知,HF质量浓度主要与烟气流速和残极温度有关,为了进一步研究参数之间的关系,由图 3和图 5数据绘制不同烟气流速下单组残极HF质量浓度随温度变化曲线,如图 6中实测数据所示. 由图 6可知,HF质量浓度随烟气流速增大而增加,随温度降低而下降.当温度降至200 ℃以下时,HF质量浓度降至10 mg/m3以下.

图 6(Fig. 6)

| 图 6 不同烟气流速下HF质量浓度随温度变化曲线Fig.6 HF concentration changes with temperature at different gas flow rates |

对温度、烟气流速与HF质量浓度之间的关系进行多元拟合.根据曲线特点,对参数取对数进行拟合,得到拟合函数如式(1)所示:

| (1) |

为了验证拟合函数的有效性,采用决定系数R2和F检验的方式来进行判定.

R2是对整体回归方程进行拟合优度检验,用于评估该拟合函数预测值和实测值的符合程度,其值接近1表明相关程度好.该模型R2=0.984,拟合度较好.

F检验为显著性检验,根据F检验表,如模型F值大于F检查表中F0.01时,说明所有自变量对因变量显著相关.本拟合函数F=3 141.69,查表得F0.01=4,F>F0.01,该模型通过显著性检验[13].

为了直观表述该拟合函数预测值与实测值的契合度,将实测点数据代入拟合函数,求得拟合值,如图 6中拟合数据所示.由图可知,该拟合函数预测值与实测值接近,且流量越大,契合度越高,说明本拟合函数模型是可靠的.

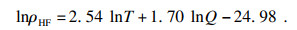

2.2.3 双组残极图 7为双组残极在不同烟气流速下,残极烟气集气管道内HF质量浓度随时间的变化曲线.当第二块残极进入残极集气箱后,完全密闭集气箱,HF质量浓度达到峰值.与单组残极相似,集气管道内的HF质量浓度随着烟气流速增大而增加.HF质量浓度明显高于单组残极.

图 7(Fig. 7)

| 图 7 不同烟气流速下双组残极HF质量浓度随时间的变化Fig.7 HF concentration changes with time under different gas flow rates(two-set residual anode) |

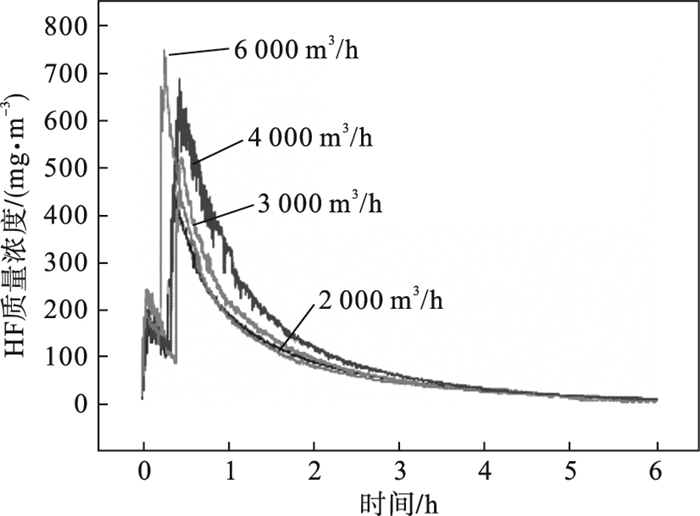

2.2.4 氟化氢散发量根据HF质量浓度和烟气流速计算HF的累计散发量,不同烟气流速下单组和双组残极的HF累计散发量随时间变化曲线如图 8所示.对于单组残极,烟气流速为2 000,3 000和4 000 m3/h时,6 h内HF总散发量分别为0.558,1.023和2.214 kg.对于双组残极,烟气流速为2 000,3 000,4 000和6 000 m3/h时,6 h内HF总散发量分别为0.975,1.592,2.758和3.278 kg.烟气流速越高,HF的总散发量越大.此外,HF累计散发量的增加先快后慢.计算双组残极1~6 h内HF累计散发量占6 h HF总散发量的百分比,如表 1所示.4 h HF累计散发量达到总散发量的95 % 以上,是较合适的残极集气系统运行时间.

图 8(Fig. 8)

| 图 8 不同烟气流速下HF散发量随时间变化曲线Fig.8 HF emission changes with time under different gas flow rates (a)—单组残极;(b)—双组残极. |

表 1(Table 1)

| 表 1 1~6 h内HF散发量及占6 h总散发量的百分比 Table 1 HF emission in 1~6 h and its percentage of total emission in 6 h | ||||||||||||||||||||||||||||||||||||||||||||

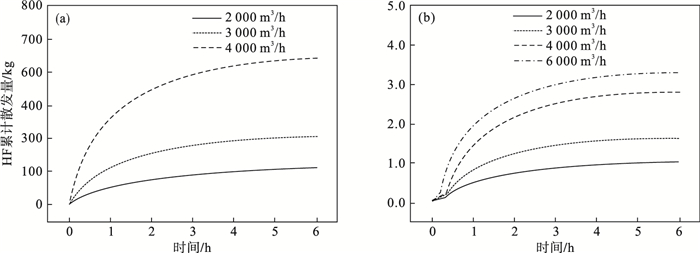

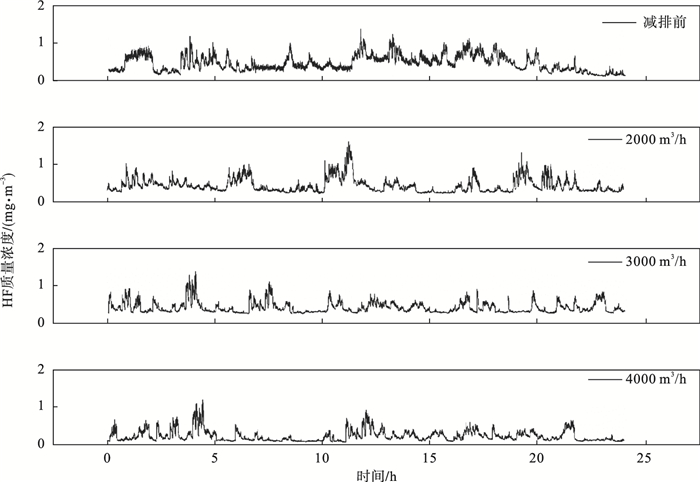

2.3 残极集气系统对氟化物无组织排放的减排效果图 9为无减排措施和应用残极集气系统条件下的HF全天在线监测结果.表 2为HF的全天平均质量浓度、天窗平均风速以及天窗总氟排放量.残极集气系统对氟化物无组织排放的减排效果良好.当单台残极集气箱烟气流速为2 000 m3/h时,天窗总氟排放与无减排措施相比减少了0.115 kg/t;当烟气流速增加至3 000 m3/h时,天窗总氟排放进一步降低,较无减排措施时降低0.190 kg/t;当烟气流速增加至4 000 m3/h时,天窗总氟较无减排措施时降低0.201 kg/t,减排效果明显.因此,单台残极集气箱设计烟气流速为4 000 m3/h较为合适.

图 9(Fig. 9)

| 图 9 残极集气系统对HF无组织排放的减排效果Fig.9 Effect of residual gas collection system on reduction of HF fugitive emission |

表 2(Table 2)

| 表 2 天窗HF排放数据 Table 2 HF fugitive emission data from roof ventilator |

应用残极集气系统后,HF的无组织排放大幅降低,满足《铝行业规范条件》要求.此外,应用残极集气系统减少了氟化盐的消耗,年产86万t电解铝厂每年氟化铝消耗减少约254 t,按9 000元/t计算,可节省229万元.

3 结论1) 残极进入残极集气箱的初始温度约为920 ℃,适当增加烟气流速可以加快残极的降温速度,烟气流速3 000 m3/h较为合适;在此流速下,经过6 h,第一组和第二组残极温度分别下降至221 ℃和323 ℃.

2) 残极集气箱内,HF质量浓度随烟气流速增大而增加,随残极温度下降而减少.对温度、烟气流速与HF质量浓度进行多元拟合,得到拟合函数ln ρHF=2.54 lnT+1.70 lnQ-24.98.

3) HF累计散发量的增加先快后慢,4 h后,HF的累计散发量可达总散发量的95 % 以上.

4) 残极集气系统对HF的减排效果明显,在最优烟气流速4 000 m3/h时,天窗HF排放量为0.247 kg/t,较无减排措施时降低0.201 kg/t.该系统的应用降低了铝电解氟化盐消耗,以年产86万t电解铝厂为例,每年可节省氟化盐成本约229万元.

参考文献

| [1] | 宋海琛, 孔晔. 电解车间残极氟化物无组织排放状况的分析及措施[J]. 轻金属, 2018(4): 20-23. (Song Hai-chen, Kong Ye. Analysis and measures of fluoride inorganizing emission from butts in pot rooms[J]. Light Metals, 2018(4): 20-23.) |

| [2] | Aljabri N, Venkatasubramaniam K G, Alfarsi Y. HF emission from DUBAL's electrolysis cell[C]//TMS Light Metals. SanDiego: TMS, 2003: 487-489. |

| [3] | Tjahyono N, Gao Y, Wong D, et al. Fluoride emissions management guide(FEMG)for aluminium smelters[C]//Light Metals 2011. New York: John Wiley & Sons, 2011: 301-306. |

| [4] | Brooks W, Girault G, Meyer M. Investigating potential solutions to reduce fluoride emissions[C] //9th Australasian Aluminium Smelting Technology Conference and Workshops. Terrigal, 2007: 1-15. |

| [5] | Gershenzon M, Dando N R, Westendorf N W, et al. Development of low cost video emissions monitoring technique for aluminum smelting applications[C]// Light Metals 2012. Cham: Springer, 2012: 541-544. |

| [6] | Del Punta M, Lifschitz J, Zavatti J. Impact of operational practices and cell hooding on total fluoride emissions in the aluminium smelter plant of aluar[C]// Light Metals 2015. New York: John Wiley & Sons, 2015: 613-615. |

| [7] | Verin V, Bouhabila E H, Neveu J, et al. Potroom HF emission reduction by anode inert tray technology performance of ALRO industrial 1st of class[C]//Light Metals 2017. San Diego: TMS, 2017: 775-781. |

| [8] | Skaugset N P, Berlinger B, Radziuk B, et al. Visualisation and identification of peak exposure events in aluminium smelter pot rooms using hydrogen fluoride and aerosol real-time portable spectrometers[J]. Environmental Science Processes & Impacts, 2014, 16(5): 1035-1040. |

| [9] | Labranche B, Bernard P, Galarneau P, et al. The INO-Lauralco hydrogen fluoride monitoring programme: an overview[J]. Sensors and Actuators B, 1999, 59(2/3): 242-248. |

| [10] | Patterson E C, Hyland M M, Kielland V, et al. Understanding the effects of the hydrogen content of anodes on hydrogen fluoride emissions from aluminium cells[M]. New York: John Wiley & Sons, 2001: 924-929. |

| [11] | Girault G, Petitjean B, Riverin G. Solution to reduce fluoride emissions from anode butts[C]// Light Metals 2015. Cham: Springer, 2015: 617-622. |

| [12] | Devadiga H R, Banjab A J, Jallaf M, et al. Reduction in HF emission through improvement in operational practices[C]// Light Metals 2013. New York: John Wiley & Sons, 2013: 763-766. |

| [13] | 陈建设. 冶金试验研究方法[M]. 北京: 冶金工业出版社, 2005: 62-69. (Chen Jian-she. Metallurgical test research methods[M]. Beijing: Metallurgical Industry Press, 2005: 62-69.) |