, 韩凤兵, 巩亚东, 黄雄俊

, 韩凤兵, 巩亚东, 黄雄俊 东北大学 机械工程与自动化学院, 辽宁 沈阳 110819

收稿日期:2021-07-05

基金项目:国家自然科学基金资助项目(51775100); 中央高校基本科研业务费专项资金资助项目(N2103023)。

作者简介:温雪龙(1985-),男,辽宁沈阳人,东北大学副教授;

巩亚东(1958-), 男, 辽宁本溪人, 东北大学教授, 博士生导师。

摘要:采用真空电弧离子镀膜方法进行微磨具表面涂层制备实验研究, 实验选择不同沉积时间做单因素实验进行涂层制备.分析了不同沉积时间的涂层物相组成, 研究了不同沉积时间对涂层表面形貌的影响规律, 探讨了其对摩擦系数和粗糙度的影响变化规律, 以及对涂层厚度的影响规律, 选出合理的沉积时间制备涂层微磨具.实验结果表明: 钛镀层和金刚石发生界面反应, 形成稳定的碳化钛层; 随着沉积时间增加, 摩擦系数不断增加, 而粗糙度逐渐降低, 涂层厚度逐渐增加.研究结果为涂层微磨具制备与提高微磨具的耐磨性和使用寿命提供了理论参考和实验依据.

关键词:沉积时间物相组成涂层形貌摩擦系数粗糙度涂层厚度

Effect of Deposition Time on the Surface Properties of Vacuum Ion Plating TiC Coated Micro-grinding Tools

WEN Xue-long

, HAN Feng-bing, GONG Ya-dong, HUANG Xiong-jun

, HAN Feng-bing, GONG Ya-dong, HUANG Xiong-jun School of Mechanical Engineering & Automation, Northeastern University, Shenyang 110819, China

Corresponding author: WEN Xue-long, E-mail: wenxl@me.neu.edu.cn.

Abstract: The vacuum arc ion plating method is utilized to conduct experimental research on the preparation of micro-grinding tools surface coatings, and the single factor experiment is conducted to prepare the coating at different deposition time. The phase composition of the coating at different deposition time is analyzed, the effect of different deposition time on the surface morphology of the coating is studied, the changes in friction coefficient and roughness, as well as the effect on the thickness of the coating are discussed, and the reasonable deposition time is selected to prepare coated micro-grinding tools. The experimental results show that the interface reaction between the titanium coating and the diamond forms a stable titanium carbide layer, and as the deposition time increases, the friction coefficient continues to increase, and the roughness gradually decreases, and the coating thickness gradually increases. The research results provide a theoretical reference and experimental basis for the preparation and improvement of wear resistance and service life of coated micro-grinding tools.

Key words: deposition timephase compositioncoating morphologyfriction coefficientroughnesscoating thickness

多弧离子镀具有膜基结合力强、绕镀性好等特点, 被广泛应用于刀具工具、医疗器械、汽车零件、航天等众多领域, 用来满足产品的耐磨性、抗热腐蚀性、抗氧化性等各种特殊性能要求.

近年来, 国内外专家****对多弧离子镀膜技术及应用等方面进行了大量研究.Ali等[1]对比研究了通过多弧离子镀膜技术制备的Zr-20 % Cr和Zr-20 % Ti合金薄膜的结构和腐蚀性能.Yousaf等[2]通过阴极多弧离子镀成功获得了TiAlN/MoN的多层薄膜, 通过检测发现其硬度和杨氏模量等都高于单层结构薄膜.Ahmad等[3]在不同氧气流量下, 采用多弧离子镀在等离子氮化钢基体上沉积AlCrON涂层, 涂层表面粗糙度随氧气流量的增加而增加, 硬度和弹性模量随着氧含量的增加而降低.Zhao等[4]研究了轴向磁场对电弧离子镀沉积CrN薄膜组织性能的影响, 发现轴向磁场对化学成分、微观结构、表面形貌、硬度和膜/基电弧离子镀沉积CrN薄膜的附着力影响较大.Zhao等[5]采用新型多弧离子镀和直流磁控溅射集成技术制备了Al, C共掺杂δ-TiN薄膜, δ-TiN薄膜的三明治状梯度结构改变了δ-TiN基体的柱状晶体性质并产生细晶粒, 最终产生异相复合结构.Qiu等[6]考察了多弧离子镀合成的硬质镀层在结合力上的残余应力.结果表明, 硬质涂层的残余应力对加工条件有很强的依赖性, 表现为提高偏压或降低工作压力.尽管多弧离子镀膜技术及其应用日趋成熟, 但是目前关于不同沉积时间对微磨具表面涂层性能的影响还未见系统报道.传统的金刚石微磨具受到高频冲击使金刚石磨粒易脱落, 采用多弧离子镀膜方法在电镀金刚石微磨具表面制备涂层, 使金刚石磨粒与涂层之间发生界面反应产生冶金结合, 同时涂层与结合剂之间相互渗透从而提高涂层的结合力, 能更好地包裹金刚石磨粒.

本文通过微磨具制备与涂层物相分析以及单因素镀膜实验, 分析不同沉积时间的涂层XRD物相组成, 研究沉积时间对涂层形貌的影响, 以及摩擦系数与粗糙度随沉积时间的变化规律, 探讨沉积时间对涂层厚度的影响规律, 选出合理的沉积时间制备涂层.实验结果为涂层微磨具制备、减缓磨具磨粒脱落提供理论参考和实验依据.

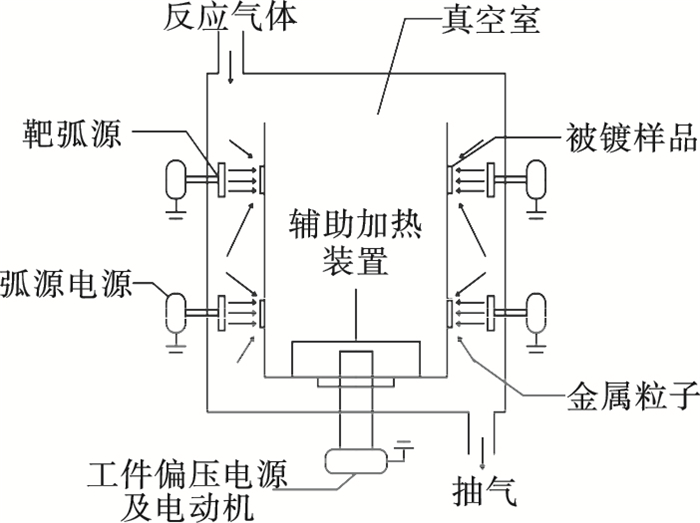

1 微磨具制备与涂层物相分析1.1 真空多弧离子镀膜原理多弧离子镀是在真空的条件下, 利用气体放电使工作气体或被蒸发物质(膜材)部分离化, 在工作气体离子或被蒸发物质的离子轰击作用下, 把蒸发物或其反应物沉积在被镀基片表面形成涂层.阴极离子镀是真空离子镀的一种, 冷阴极真空弧光放电是多弧离子镀的理论基础, 据此理论, 场发射电子以及正离子流是电量迁移的主要机制, 且这两种机制并存并互相制约.在这个放电的过程中, 阴极靶材不断蒸发, 这些蒸发的靶材原子被电离在离靶面很近的上方形成空间电荷云, 产生很强的电场, 在这种强电场的作用下, 电子从金属的费米能级溢出到真空, 形成“场电子发射”.

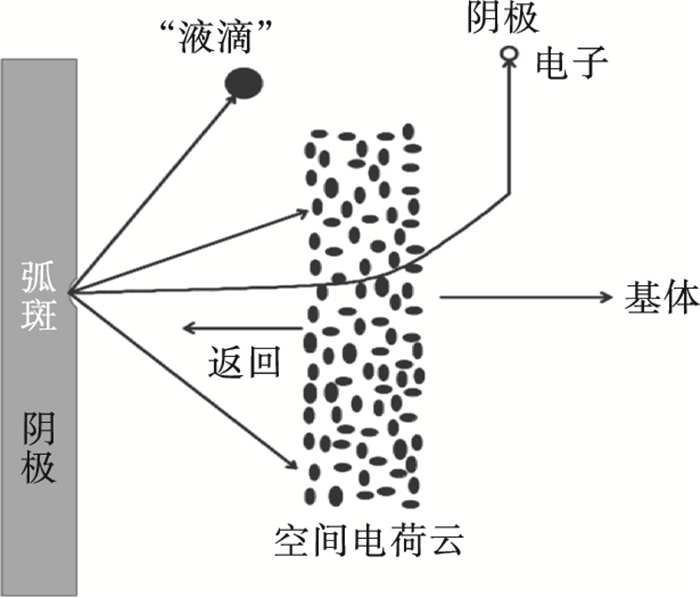

真空多弧离子镀膜示意图如图 1所示, 阴极靶由被镀材料制成, 带有几十安培电流的触发电极与阴极靶面接触, 并迅速脱离瞬间引发电弧, 触发放电后会在阴极产生弧斑, 弧斑处局部金属被蒸发并电离形成高电流密度的等离子体.等离子体主要由电子、正离子以及中性金属蒸气原子等所组成, 其电离化的过程如图 2所示.引弧放电在靶材表面产生大量弧斑, 由于阴极弧斑的高能流密度使靶材表面的固态金属熔化,形成大量微小金属熔池使靶材金属快速蒸发, 被阴极表面强电场加速的电子以极高的速度离开阴极表面, 由于电子相较于金属粒子轻得多, 所以飞离的速度也高得多.当电子与中性原子发生碰撞时会使中性原子电离, 因此在阴极表面会形成正的空间电荷云.阴极表面的强电场也会使部分离子回归阴极, 经离化的离子会导致阴极表面的温度增加,同时由于离子的冲击会使熔池中的液态金属喷溅出来产生液滴.

图 1(Fig. 1)

| 图 1 多弧离子镀膜示意图Fig.1 Schematic of multi-arc ion plating |

图 2(Fig. 2)

| 图 2 阴极靶面电离化过程示意图Fig.2 Schematic of cathode surface ionization |

真空多弧离子镀膜过程中, 入射离子的能量对镀膜的成核和膜的生长及其性能都具有非常重要的影响.在镀膜过程中, 不仅存在粒子的沉积, 还存在离子的反溅射产生的剥离作用.当粒子的沉积作用超过离子的反溅射产生的剥离作用时, 薄膜才能沉积和生长.

多弧离子镀膜过程中, 轰击的离子不仅有靶材金属电离产生的离子,还包括附加气体电离所产生的离子.因此, 离子反溅射剥离的概率还取决于离子所携带能量的大小.当离子能量较低时, 有助于沉积原子在基体表面的迁移, 对提高沉积原子的附着力、改善膜的结构和性能有利.但是, 离子的能量过高时, 高能粒子的轰击会使膜产生缺陷, 使膜应力增加.

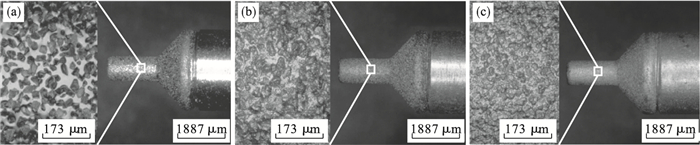

1.2 涂层微磨具的制备制备Ti涂层微磨具的镀膜参数为: 真空室内气压0.43 Pa、氩气流量80 cm3/s、真空室温度为80 ℃、弧电流100 A、电磁线圈电压20 V、沉积时间2.5 h.图 3为制备的未涂层微磨具、500#涂层微磨具、1000#涂层微磨具进行真空加热并保温处理后的形貌.由图 3可看出, 不同粒度的金刚石微磨具都能制备涂层微磨具.将涂层微磨具制备好后进行XRD物相分析, 探究不同沉积时间下涂层形貌、摩擦系数、表面粗糙度、厚度的变化规律.

图 3(Fig. 3)

| 图 3 制备的涂层微磨具的形貌Fig.3 Morphology of coated micro-grinding tools (a)—未涂层微磨具;(b)—500#涂层微磨具;(c)—1000#涂层微磨具. |

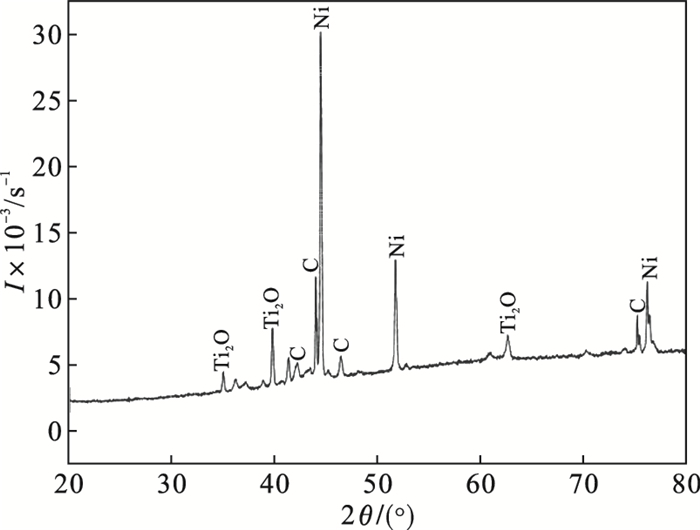

1.3 涂层XRD物相分析根据金刚石的化学性质及其与各类金属之间的化学作用和化合物形成规律可知, 只有碳化物形成元素如钛、铬、钨、钼等才有可能与金刚石形成较强的化学冶金结合, 而这些元素中应用最普遍的是钛.对于金刚石而言,钛具有强的化学活性和扩散能力, 在合适的温度、保温时间等工艺条件下, 钛镀层能和金刚石发生界面反应, 形成稳定的化学键合的碳化钛层.采用多弧离子镀的方式进行钛膜镀覆, 然后进行真空加热并保温处理, 研究钛涂层包裹金刚石磨粒在加热保温处理过程中发生的界面反应的产物.

采用多弧离子镀方法对金刚石磨粒表面镀覆金属钛后, 钛会进入到金刚石磨粒表面的微小空穴、裂纹和其他缺陷处, 并由毛细管力的作用使其渗入并填满这些缺陷, 通过这种金刚石磨粒表面缺陷的弥合作用使金刚石颗粒得到强化.加热处理过程中, 钛能和金刚石颗粒逐渐发生界面反应生成碳化钛, 使镀覆层与金刚石之间形成冶金结合从而提高金刚石的强度, 当加热温度达到880 ℃时, 金刚石颗粒的静压强度达到最大值; 而后, 当加热温度继续升高到920 ℃后, 钛膜会被氧化生成氧化钛, 钛涂层与金刚石之间的冶金结合力消失[7-8].

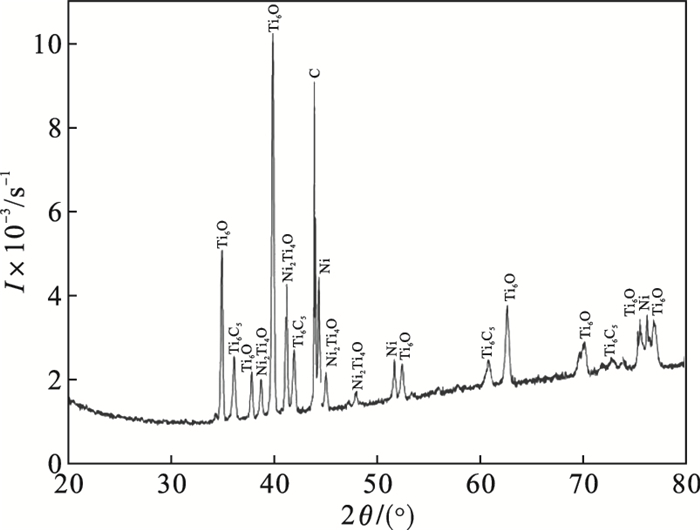

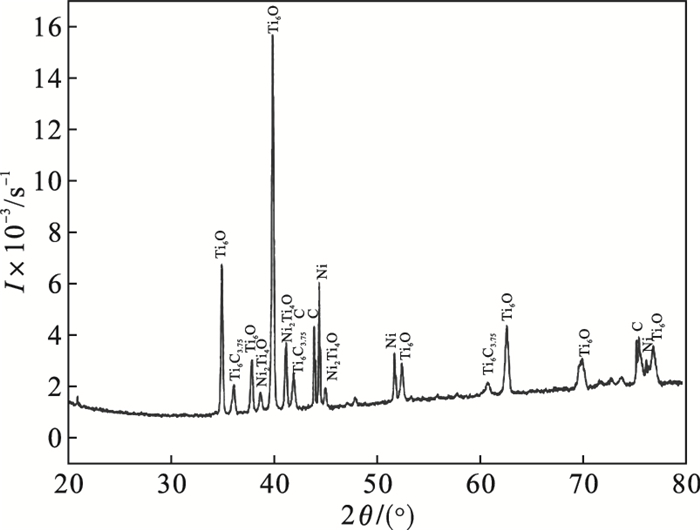

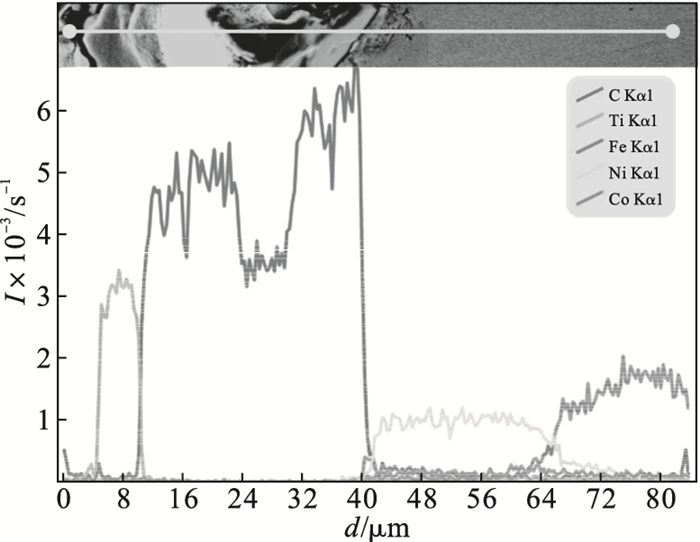

钛涂层与金刚石颗粒发生界面反应的过程中, 相互渗透的反应物首先是以点状形式析出, 随着保温时间的增加, 反应物会逐渐长大成雪花状并以树枝状沿界面生长.为了通过膜层更好地把持金刚石磨粒, 以提高微磨具的使用寿命, 将镀完钛膜的样片先在真空加热设备中(低于1×10-3 Pa)加热到880 ℃并保温2 h,然后随炉冷却.图 4~图 6分别为沉积时间为2.5, 3.0, 3.5 h的样片通过XRD检测的结果, 图 7为样片断面线扫结果.

图 4(Fig. 4)

| 图 4 沉积时间2.5 h XRD检测结果Fig.4 Results of XRD detection after 2.5 hour deposition |

图 5(Fig. 5)

| 图 5 沉积时间3.0 h XRD检测结果Fig.5 Results of XRD detection after 3 hour deposition |

图 6(Fig. 6)

| 图 6 沉积时间3.5 h XRD检测结果Fig.6 Results of XRD detection after 3.5 hour deposition |

图 7(Fig. 7)

| 图 7 沉积时间2.5 h断面线扫描分析Fig.7 Section line scan analysis after 2.5 hour deposition |

由图 4可知, XRD检测结果中并无Ti与C的化合物生成, 这可能是由于涂层太薄, X射线具有一定的穿透能力, 因而涂层厚度达不到XRD的检测精度要求, 故检测不到涂层中的化合物.但是由图 7可清晰看到Ti与C在10~12 μm处有重叠部分, 这可能是由于金属钛涂层与金刚石发生了界面反应, 因此在线扫描结果中两种元素在该部分有元素重叠现象.但是金属钛涂层与金刚石是否在真空加热到880 ℃并保温2 h的情况下发生界面反应生成碳化钛, 还需要进一步检测.

由图 5和图 6可知, 将样品置于真空炉中加热到880 ℃并保温2 h后, 分别出现了Ti8C5和Ti6C3.75的衍射峰, 说明金刚石与金属钛膜发生了界面反应, 生成了Ti-C的化合物.反应物为何不是TiC, 推测是由于Ti为强碳化物元素, 高温下金刚石磨粒与金属钛膜发生了界面反应生成了TiC, 属于固相扩散反应, 反应不均一造成金属Ti的局部过量, 过量的Ti与TiC反应生成了非化学计量比1∶ 1的碳化钛, 如Ti8C5产物.渗层内形成的Ti8C5这种高硬相碳化物无疑将对提高材料表面硬度、增强耐磨性起到重要作用.

XRD物相分析衍射峰中还出现了钛的氧化物, 可能是由于真空环境中残留的极少量的氧元素与钛元素发生了化学反应生成了Ti6O, 还检测到C元素即电镀金刚石磨粒, 以及Ni元素即结合剂.除此之外XRD物相分析衍射峰中还出现了Ti和Ni的化合物, 说明钛涂层与结合剂之间发生了相互渗透, 这也有利于提高金刚石磨粒与基体之间的结合力, 使涂层更好地包裹金刚石磨粒, 从而减缓金刚石的脱落,延长微磨具的使用寿命[9].

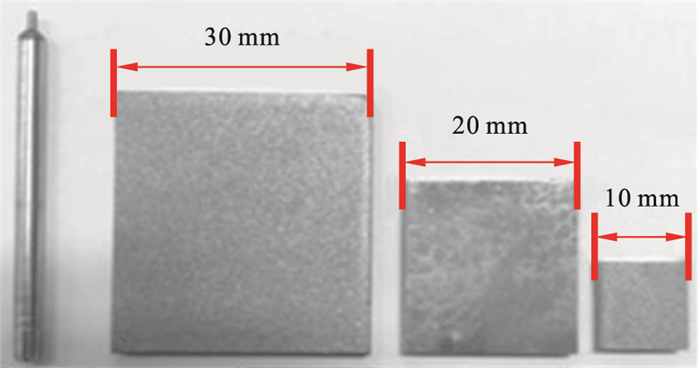

2 实验条件与方案2.1 实验材料与设备实验材料为与微磨具磨头相同的电镀金刚石微磨具方形试件, 如图 8所示.

图 8(Fig. 8)

| 图 8 未涂层试件Fig.8 Un-coated specimen |

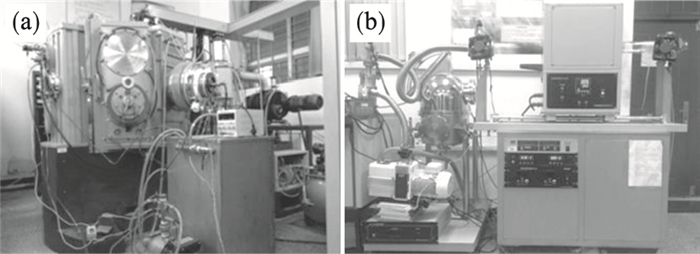

实验采用多弧离子镀膜设备和真空加热炉, 分别对试件进行镀膜和加热; 采用VHX-1000E超景深显微系统和法国STIL公司的三维表面轮廓仪分别用来检测涂层的三维形貌和表面粗糙度.超景深显微镜最大放大倍数为5 000倍, 三维表面轮廓仪最小采样步长为0.5 μm; 采用MS-T3000型球盘式旋转摩擦磨损试验机来测量摩擦系数; 采用Ultra Plus型场发射分析扫描电镜(EDS)和X’Pert Pro型多晶X射线衍射仪(XRD)分别对镀膜进行线扫描断面分析和物相分析, 实验设备如图 9所示.

图 9(Fig. 9)

| 图 9 实验设备Fig.9 Experimental equipment (a)—多弧离子镀膜机;(b)—真空加热设备. |

2.2 实验方案本实验选择不同沉积时间做单因素实验进行镀膜, 分析不同沉积时间的涂层XRD物相组成, 探究不同沉积时间下涂层形貌、摩擦系数、表面粗糙度、厚度的变化规律.镀膜后加热到880 ℃并保温2 h后, 通过观察表面形貌以及检测摩擦系数、表面粗糙度、涂层厚度等方式来确定最优的沉积时间, 并以最优沉积时间进行微磨具的制备.多弧离子镀膜实验参数如表 1所示, 真空室内气压0.43 Pa、氩气流量80 cm3/s、真空室温度70 ℃.

表 1(Table 1)

| 表 1 多弧离子镀膜实验参数 Table 1 Parameters of multiarc ion plating coating |

3 实验结果分析3.1 沉积时间对涂层形貌的影响随着沉积时间的增加, 涂层厚度会不断增加, 但是对于涂层微磨具, 涂层厚度过厚会使刀具变钝不利于涂层微磨具切削工件, 因此选择适合的沉积时间对制备微磨具非常重要.本实验中选取沉积时间为1.5~3.5 h.

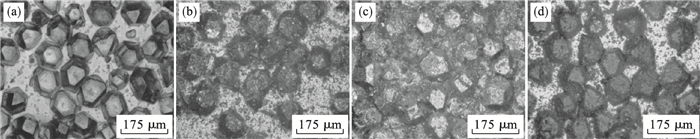

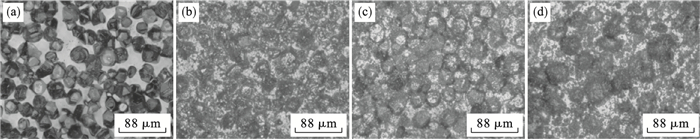

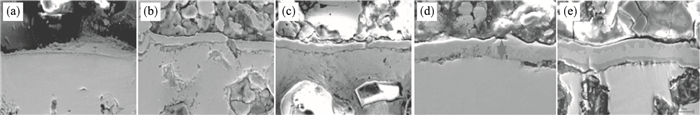

图 10和图 11是磨粒200#与500#试件在不同沉积时间的形貌, 当沉积时间为1.5 h时, 部分金刚石裸露在涂层外, 涂层未能完全包裹金刚石磨粒, 此时沉积时间过短涂层过薄.而图中500#磨粒沉积3.5 h的试件, 涂层覆盖了部分出刃高度较低的金刚石磨粒, 此时涂层过厚会影响涂层微磨具的容屑空间, 也不利于微磨具切削工件, 因此要控制真空离子镀膜的沉积时间.

图 10(Fig. 10)

| 图 10 磨粒200#试件形貌Fig.10 Morphology of 200# sample after coating (a)—未镀涂层; (b)—沉积时间1.5 h; (c)—沉积时间2.5 h; (d)—沉积时间3.5 h. |

图 11(Fig. 11)

| 图 11 磨粒500#试件形貌Fig.11 Morphology of 500# sample after coating (a)—未镀涂层; (b)—沉积时间1.5 h; (c)—沉积时间2.5 h; (d)—沉积时间3.5 h. |

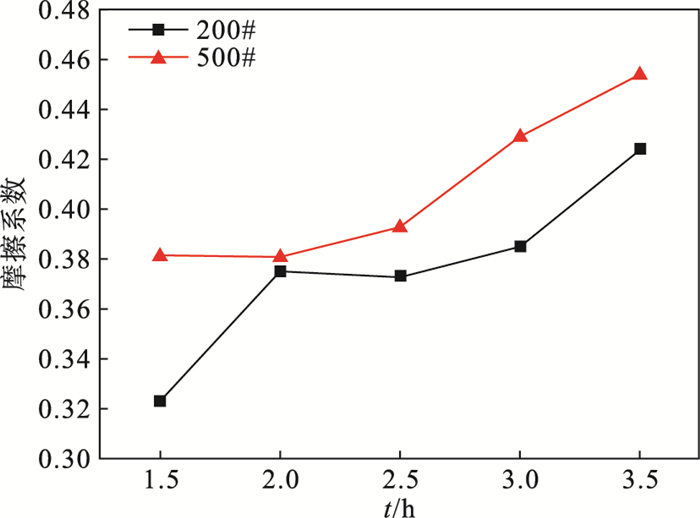

3.2 沉积时间对涂层摩擦系数的影响由图 12可知, 磨粒500#试件摩擦系数比200#试件略大, 500#与200#试件摩擦系数变化趋势几乎一致, 都随沉积时间的增加不断增大, 500#试件摩擦系数从0.382增大到0.454, 200#试件摩擦系数从0.323增大到0.424.这是由于膜层厚度不断增加, 当涂层完全包裹金刚石磨粒后, 电镀金刚石的试件在与钠钙玻璃球对磨的过程中, 由于金刚石磨粒的磨削刃被包裹使磨削刃钝化, 导致对磨的磨削力也不断增加, 因此随磨削力不断增加摩擦系数也不断增大.

图 12(Fig. 12)

| 图 12 摩擦系数随沉积时间的变化曲线Fig.12 Curves of friction coefficient with the deposition time |

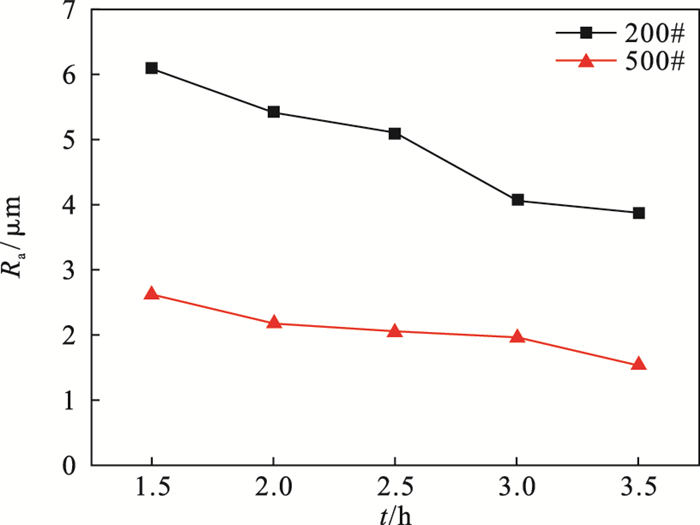

3.3 沉积时间对涂层表面粗糙度的影响图 13为粗糙度随沉积时间的变化曲线.由图 13可知, 磨粒200#试件粗糙度大于500#试件, 200#与500#试件粗糙度变化趋势几乎一致, 都随着沉积时间的增加逐渐降低, 200#试件粗糙度从6.08 μm降低到3.88 μm, 500#试件粗糙度从2.64 μm降低到1.55 μm.这是由于金刚石表面成膜速率比结合剂层的成膜速率低, 因此磨粒出刃高度逐渐减小, 表面粗糙度逐渐减小.

图 13(Fig. 13)

| 图 13 粗糙度随沉积时间的变化曲线Fig.13 Curves of roughness with the deposition time |

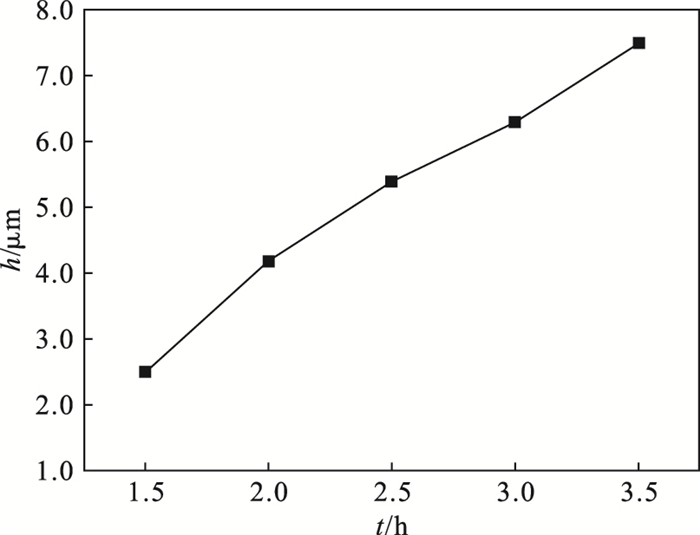

3.4 沉积时间对涂层厚度的影响沉积时间直接影响涂层的厚度, 沉积时间短涂层厚度太薄从而达不到通过钛膜的包裹增加对金刚石磨粒把持力的作用, 但是涂层厚度过厚又会影响金刚石磨粒磨削刃的切削作用.所以要得到合适的涂层厚度就要确定合适的镀膜时间.为了研究合适的沉积时间, 选取了镀膜参数为: 真空室内气压0.43 Pa、氩气流量80 cm3/s、负偏压为100 V、弧电流为90 A、真空室温度为70 ℃、电压为40 V, 沉积时间分别为1.5, 2.0, 2.5, 3.0, 3.5 h.图 14和图 15是不同沉积时间的断面形貌.

图 14(Fig. 14)

| 图 14 涂层覆盖结合剂断面形貌Fig.14 Section morphology of binder covered by coating (a)—沉积1.5 h; (b)—沉积2.0 h; (c)—沉积2.5 h; (d)—沉积3.0 h; (e)—沉积3.5 h. |

图 15(Fig. 15)

| 图 15 涂层覆盖金刚石磨粒断面形貌Fig.15 Section morphology of diamond grinding particles covered by coating (a)—沉积1.5 h; (b)—沉积2.0 h; (c)—沉积2.5 h; (d)—沉积3.0 h; (e)—沉积3.5 h. |

涂层厚度随沉积时间的变化曲线如图 16所示.由图 16可知, 随着沉积时间的增加涂层厚度逐渐增大, 从2.5 μm逐渐增加到7.5 μm.这是由于随着沉积时间的增加, 基体表面沉积的靶材增加使涂层厚度不断增大, 由实验数据可得该多弧离子镀膜设备平均沉积速率为2.1~2.2 μm/h.

图 16(Fig. 16)

| 图 16 涂层厚度随沉积时间的变化曲线Fig.16 Change of coating thickness with deposition time |

4 结论1) 利用真空多弧离子镀膜和真空加热的方法成功制备碳化钛涂层微磨具, 通过涂层XRD物相分析, 涂层包裹微磨具表面磨粒效果良好, 钛涂层与金刚石颗粒之间发生界面反应生成Ti-C化合物, 该化合物可提高金刚石颗粒表面硬度, 对增强微磨具耐磨性起到重要作用.

2) 沉积时间过短时, 涂层未能完全包裹金刚石磨粒, 涂层过薄; 沉积时间过长时, 涂层覆盖了部分出刃高度较低的金刚石磨粒, 此时涂层过厚会影响涂层微磨具的容屑空间, 不利于微磨具切削工件.

3) 随着沉积时间的增加, 摩擦系数不断增大, 且磨粒500#与200#试件摩擦系数变化趋势大致相同, 500#试件摩擦系数比200#试件略大; 随着沉积时间的增加, 粗糙度逐渐降低, 且磨粒200#与500#试件粗糙度变化趋势几乎一致, 200#试件粗糙度大于500#试件; 随着沉积时间的增加, 涂层厚度会逐渐增加, 其平均沉积速率为2.1~2.2 μm/h.

参考文献

| [1] | Ali F, Mehmood M, Qasim A M, et al. Comparative study of the structure and corrosion behavior of Zr-20 % Cr and Zr-20 % Ti alloy films deposited by multi-arc ion plating technique[J]. Thin Solid Films, 2016, 564: 277-283. |

| [2] | Yousaf M I, Pelenovich V O, Yang B, et al. Effect of bilayer period on structural and mechanical properties of nanocomposite TiAlN/MoN multilayer films synthesized by cathodic arc ion-plating[J]. Surface & Coatings Technology, 2015, 282: 94-102. |

| [3] | Ahmad F, Zhang L, Zhang S H, et al. Structural evolution and high-temperature tribological properties of AlCrON coatings deposited by multi-arc ion plating[J]. Ceramics International, 2020, 46(15): 24281-24289. DOI:10.1016/j.ceramint.2020.06.208 |

| [4] | Zhao Y H, Xu L, Guo C Q, et al. Effect of axial magnetic field on the microstructure and mechanical properties of CrN films deposited by arc ion plating[J]. Acta Metallurgica Sinica, 2016, 29(6): 546-553. |

| [5] | Zhao R, Ren X, Wen K, et al. Multi-arc ion plating and DC magnetron sputtering integrated technique for high-performance Al, C co-doped δ-TiN quaternary films[J]. Corrosion Science, 2021, 182: 109261. DOI:10.1016/j.corsci.2021.109261 |

| [6] | Qiu L S, Zhu X D, Xu K W. Internal stress on adhesion of hard coatings synthesized by multi-arc ion plating[J]. Surface & Coatings Technology, 2017, 332: 264-267. |

| [7] | 程军, 巩亚东, 武治政, 等. 硬脆材料微磨削表面形成机理试验研究[J]. 机械工程学报, 2012, 48(11): 190-198. (Cheng Jun, Gong Ya-dong, Wu Zhi-zheng, et al. Experimental study on surface formation mechanism in micro-grinding of hard and brittle materials[J]. Journal of Mechanical Engineering, 2012, 48(11): 190-198.) |

| [8] | 温雪龙, 巩亚东, 程军, 等. 电镀金刚石微磨具磨损机理分析与试验研究[J]. 机械工程学报, 2015, 51(11): 177-185. (Wen Xue-long, Gong Ya-dong, Cheng Jun, et al. Wear mechanism analysis and experimental study of electroplated diamond micro-grinding tools[J]. Journal of Mechanical Engineering, 2015, 51(11): 177-185.) |

| [9] | 逄锦程. 基于SiCp/Al-Ti体系的TiAl基复合材料板材合成机制研究[D]. 哈尔滨: 哈尔滨工业大学, 2013. (Pang Jin-cheng. Research on synthesis mechanism of TiAl matrix composites based on SiCp/Al-Ti system[D]. Harbin: Harbin Institute of Technology, 2013. ) |