, 王云贺, 李竺鸿, 王琛

, 王云贺, 李竺鸿, 王琛 东北大学 机械工程与自动化学院, 辽宁 沈阳 110819

收稿日期:2021-05-29

基金项目:国家重点研发计划项目(2017YFB1103700)。

作者简介:任朝晖(1968 -),男,辽宁沈阳人,东北大学教授,博士生导师。

摘要:激光熔丝增材制造过程中, 材料快热快冷的特点使熔覆层产生不利于表面强度的残余应力, 而增材-微锻加工工艺可提高增材制件的加工质量, 改善增材制件微观组织及力学性能缺陷.以TC4为研究对象, 通过超声微锻造工具头与熔池保持一定的相对距离做进给运动, 对材料表面进行高频次冲击与滚压, 使熔覆层表面得到改善和强化.对增材-微锻加工工艺进行顺序热结构耦合数值模拟研究, 分析加工过程中熔覆层应力场变化情况.研究表明: 对尚未冷却的增材熔覆层表面进行超声微锻造, 熔覆层由于热源加载产生的残余拉应力转化为较为有益的残余压应力, 降低了熔覆层表层缺陷发生的概率.不同的超声振幅、进给速度以及锻造温度参数对残余压应力及法向变形量有较大影响.

关键词:激光熔丝增材残余应力顺序热结构耦合超声微锻造工艺参数

Numerical Simulation Study of Stress Fields in the Additive Manufacturing and Micro-forging Process

REN Zhao-hui

, WANG Yun-he, LI Zhu-hong, WANG Chen

, WANG Yun-he, LI Zhu-hong, WANG Chen School of Mechanical Engineering & Automation, Northeastern University, Shenyang 10819, China

Corresponding author: REN Zhao-hui, professor, E-mail: zhhren_neu@126.com.

Abstract: In the laser fuse additive manufacturing process, the residual stress of the cladding layer is disadvantageous to the surface strength because of the rapid heating and cooling of the material, and the additive manufacturing-micro-forging processing technology can improve the processing quality of laser fuse additives, mechanical properties and microstructures. TC4 is taken as the research object, and the material surface is improved and strengthened by high frequency impact and rolling on the surface of the cladding layer through the feeding movement of the ultrasonic micro-forging tool head and molten pool at a certain relative distance. A model is established to conduct the numerical simulation study on the sequential thermal structure coupling of the additive and micro-forging process, and analyze the variation of the stress field of the cladding layer during the processing. The results show that the residual tensile stress of the cladding layer due to heat source loading is transformed into beneficial residual compressive stress by ultrasonic micro-forging on the surface of the uncooled cladding layer, and the probability of surface defects is reduced. The parameters of ultrasonic amplitude, feed rate and forging temperature have great influence on the residual compressive stress and normal deformation.

Key words: laser fuse additive manufacturingresidual stresssequential thermal structure couplingultrasonic micro-forgingtechnical parameter

激光增材加工过程中, 由于材料经历了快热快冷的过程, 往往会在熔覆层表面形成不利的残余应力, 容易产生微裂纹开裂、扭曲变形, 甚至降低机械性能[1-2].为提高增材制件的加工质量, 近年来超声微锻造等外能场辅助技术逐渐被应用于增材制件微观组织及力学性能缺陷的改善.

现阶段国内外****针对外能场改善熔覆层缺陷的相关工艺进行了探索.Altenkirch等[3]对搅拌摩擦焊(FSW)焊覆层残余应力的滚压光整强化进行了实验研究, 分析了残余应力、变形、强化程度, 并对比了焊趾和焊缝的表面强化区别.戚永爱等[4]对FGH95镍基合金激光熔覆层进行了超声冲击处理, 观察到了微观组织变化特征, 测量了晶粒尺寸, 并对比冲击前后熔覆层截面的显微维氏硬度.Suh等[5]将超声冷锻技术应用于钢的制造过程中, 经过处理后的制件表面硬度和疲劳极限均有所提高, 并且产生了较大的残余压应力, 有效地提高了材料的力学性能并减小了表面粗糙度.Ye等[6]研究了不同参数下的超声微锻造处理对激光金属丝沉积Ti-6Al-4V合金组织和力学性能的影响, 实验结果表明, 载荷对熔覆层形状的影响更为显著, 而振幅的增加可以细化晶粒, 有助于产生层状(α+β)结构.任朝晖等[7]采用数值模拟的方法, 研究了超声微锻造对激光增材制件残余应力的影响, 结果表明超声冲击可以使熔覆层的应力分布更加均匀.综上, 关于熔覆层的超声微锻造及相关工艺的研究, 逐渐成为该领域一个新的研究方向.

现阶段对增材-锻造工艺相关的热力耦合的研究还很少.本文借助ANSYS有限元软件,以TC4为研究对象, 对其增材-微锻(AM-MF)加工工艺进行顺序热-结构耦合数值模拟研究, 分析热源作用下的温度场及应力场分布, 并对超声微锻造加工对应力场分布的改善进行分析.为实际加工奠定一定的理论基础, 从而提高激光熔丝增材制件的加工质量, 改善增材制件的微观组织及其力学性能缺陷.

1 有限元模型的建立考虑激光增材熔覆层材料表面温度及应力分布的变化, 针对增材-微锻加工工艺, 以热源加载后的表面温度分布以及应力分布作为超声微锻造加工的初始条件, 使用ANSYS有限元软件对增材-微锻加工工艺进行热-结构耦合有限元数值模拟研究.

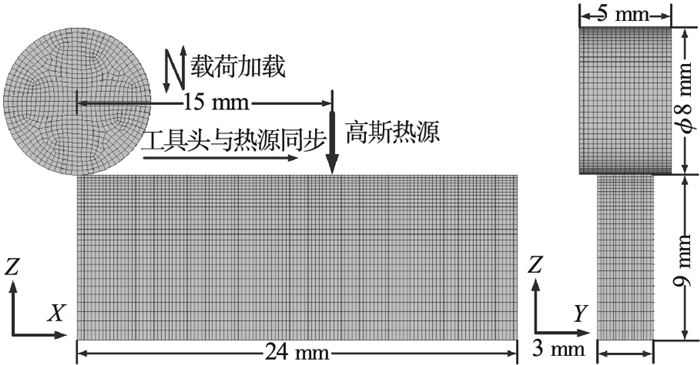

1.1 几何模型及网格划分有限元模型选取24 mm×3 mm×9 mm的多层堆积后的薄壁件模型, 工具头直径为8 mm, 接触宽度为3 mm, 工具头设置为刚体.对工具头施加振幅为20 μm, 频率为20 kHz的法向位移载荷, 工具头与热源保持15 mm相对距离, 以6 mm/s速度同步进给.

图 1为增材-微锻加工工艺的有限元模型, 对此模型的网格均采用扫掠划分8节点六面体单元, 且对上表面网格进行适当细化.划分后的有限元模型含有79 501个单元、87 566个节点, 划分后的网格质量较为均匀, 网格质量较好, 符合有限元分析条件.

图 1(Fig. 1)

| 图 1 增材-微锻加工工艺有限元模型Fig.1 FEM model of AM-MF process |

1.2 热源设置选取激光功率500 W、光斑直径为2 mm的高斯热源对表面进行移动热源加载, 材料吸收率选取为0.4, 对加载表面以外的表面施加对流换热, 选取初始环境温度为50 ℃.

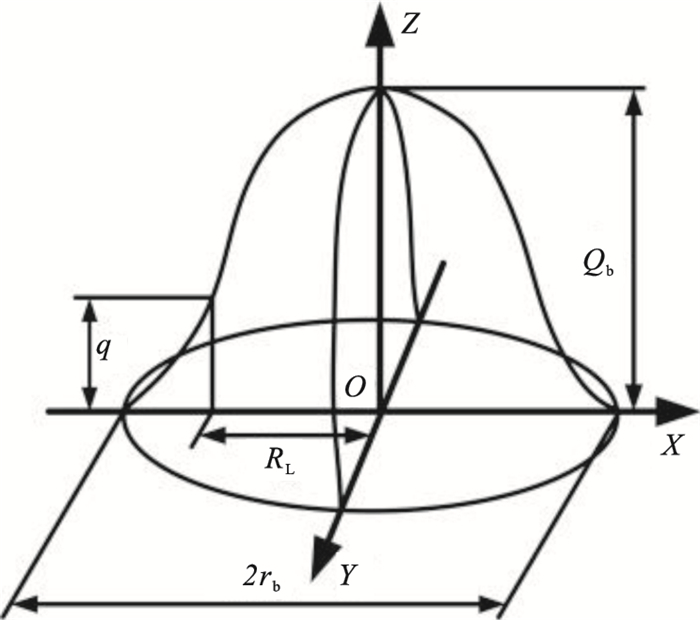

激光器形成的高斯热源模型如图 2所示, 其中任一点的热流密度表达式为[8]

图 2(Fig. 2)

| 图 2 高斯热源模型Fig.2 Gaussian heat source model |

| (1) |

1.3 材料模型本文选取材料为TC4钛合金(Ti-6Al-4V), TC4属于(α+β)型钛合金, 因其具有良好的力学性能、机械性能以及较大的比强度, 使得其在航空航天、海洋船舶、医疗等领域都具有广泛应用[9-11].

材料参数会随着温度的变化而发生变化, 并对温度场以及应力场产生很大的影响, 材料参数的设置在有限元分析中占有重要地位.TC4在不同温度下的热物理性能参数及力学性能参数如表 1所示[12].

表 1(Table 1)

| 表 1 TC4钛合金热物理性能参数及力学性能参数 Table 1 Thermophysical parameters and mechanical parameters of TC4 titanium alloy |

1.4 加载方式使用顺序热-结构耦合, 进行热源加载下的温度场数值模拟计算, 再将温度场结果加载至超声微锻造应力分析中, 通过调整载荷加载与温度场时间点的读取, 完成对工具头与高斯热源同步加载的热-结构耦合分析.热单元与结构单元的转换选用ETCHG指令, 温度场的耦合选取LDREAD等指令加载.

2 结果及分析移动激光热源的加载, 使材料经历了复杂的热力及物态变化.经过热源加载后形成的熔覆层, 往往由于温度场不均匀分布、热源引起的物态变化, 形成较复杂的热应力分布, 所以对热应力场的研究必不可少.

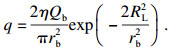

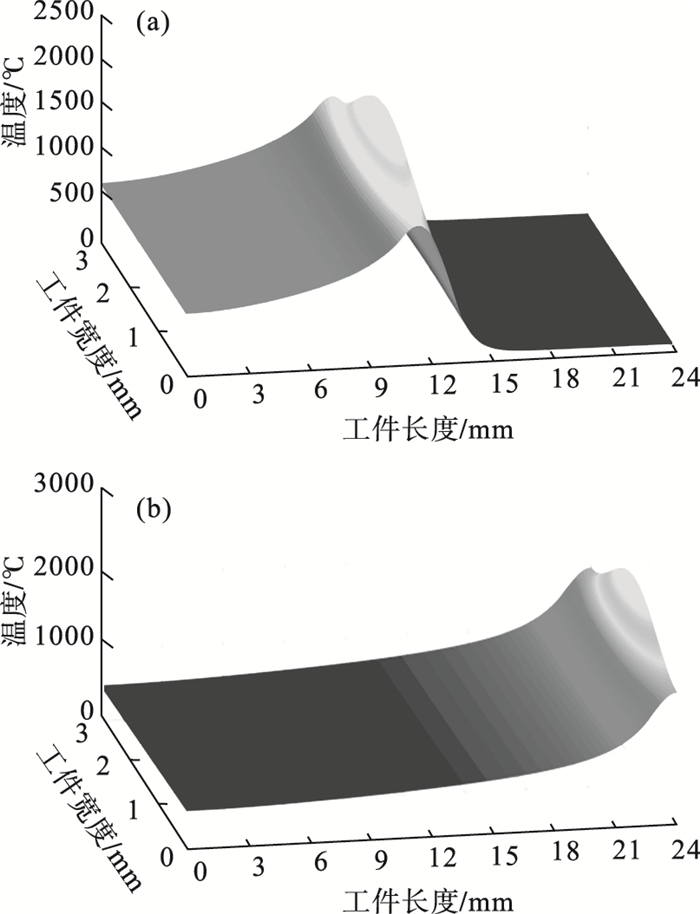

2.1 激光熔丝温度场结果分析根据建立的增材-微锻有限元模型, 展开顺序热-结构数值模拟研究.首先选取solid70单元进行温度场的分析.在多层熔覆层模型的表面施加高斯热源热流密度及对流换热系数, 对上表面施加进给速度为6 mm/s的高斯热源, 进行激光熔丝增材温度场的有限元数值模拟计算.

图 3为热源加载至2 s和4 s, 即热源分别位于模型中点及终点处加载时, 熔覆层表面的温度分布情况.可以看出, 热源加载时, 材料被迅速加热, 局部温度高于TC4熔点(1 700 ℃)形成熔池, 如图 3a所示, 热源后方温度以较小的温度梯度下降, 熔池凝固, 形成可靠的冶金连接.随着加载的不断进行, 由于热量积累的作用, 当热源加载至模型终点时, 温度达到最高, 超过2 500 ℃, 如图 3b所示.在热源加载过程中, 整体温度场变化呈速热速冷趋势, 并且热源前方的温度梯度比后方高, 这是形成较大的残余热应力的根本原因.

图 3(Fig. 3)

| 图 3 热源加载下材料表面的温度场分布Fig.3 Temperature field distribution of material surface during heat source loading (a)—加载过程中;(b)—加载完成时. |

2.2 激光熔丝应力场结果分析在激光熔丝增材的加工过程中, 熔覆层表层先后经历了固态、加热熔融至液态、冷却至固态.材料物态的变化伴随着不均匀的膨胀与收缩, 此时的材料受到相邻部分的约束, 阻碍了材料的局部变形, 形成热应力分布.根据第四强度理论的von Mises准则, 当材料应力大于其屈服强度时, 会发生塑性变形, 导致结构刚性和稳定性降低[13].

为了探究激光增材过程中的应力分布情况, 使用顺序热-结构耦合的方法, 基于前文的热分析结果, 将solid70单元转化为solid185单元, 对模型底面进行全约束, 模拟多层熔覆层固定在基板的实际工况.去除先前热分析中的所有热源输入, 补充材料的热物理性能参数, 逐步加载温度场分析的温度结果, 完成激光熔丝增材顺序热-结构有限元数值模拟应力场分布计算.

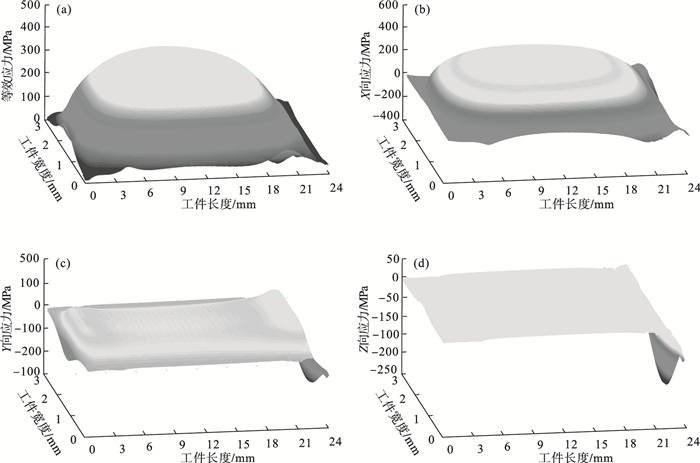

图 4为热源加载至模型终点时的熔覆层表面残余应力分布.熔覆层表面经过热源加载后进行卸载, 表层材料经历了受热膨胀后的冷却收缩, 由于周围材料的约束引起拉伸, 在材料表层形成残余应力分布, 如图 4a所示.随着激光热源的移动, 已加工表面与热源的距离逐渐增加, 热量的累积减小, 同时, 由于热量散失, 已加工表面冷却, 温度下降, 表层材料继续发生收缩, 引起周围材料的进一步拉伸.由图 4b和4c可以看出, 在材料表层X向以及Y向, 形成更大的残余拉应力.而对于Z向, 由于该方向上方没有材料可以产生约束力, 因此残余应力近似为0.由此可见, 在多数激光熔覆或焊接问题中, 表层应力分布多为两向残余应力状态, 材料表层Z向残余应力可以忽略.因而, 对此类应力改善的相关加工工艺, 需要针对材料表层水平两方向的残余应力进行改善.

图 4(Fig. 4)

| 图 4 热源加载完成时材料表面的应力场分布Fig.4 Stress field distribution of material surface during heat source loading (a)—等效应力; (b)—X向; (c)—Y向; (d)—Z向. |

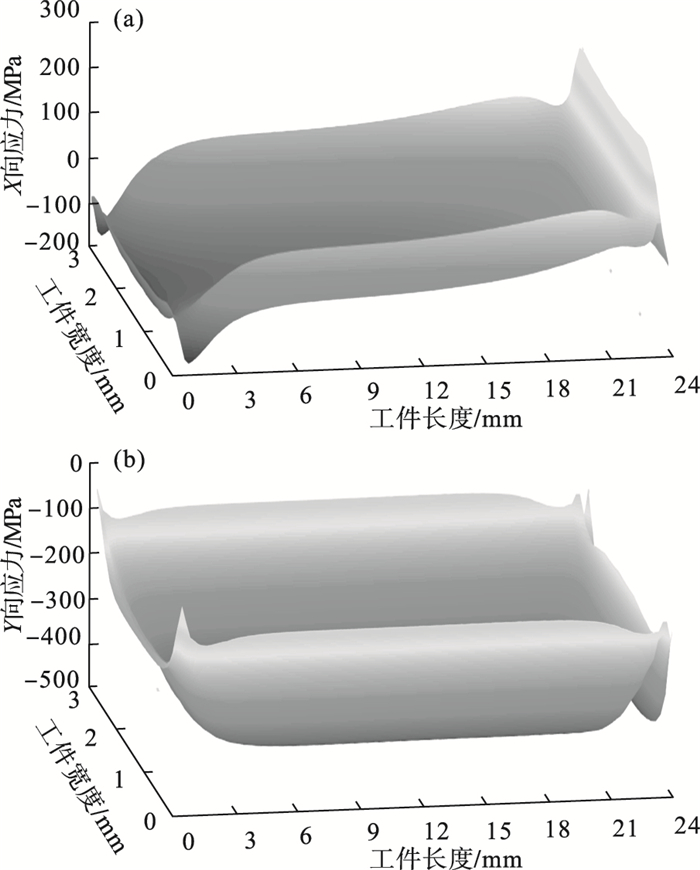

2.3 增材-微锻应力场结果分析将热应力场结果作为初始应力, 加入超声微锻造处理进行动力学分析, 图 5即为在热源加载时同步施加表面超声微锻造加工完成时上表面的X、Y向应力分布.

图 5(Fig. 5)

| 图 5 超声微锻造加载完成时材料表面应力分布Fig.5 Stress distribution on the surface of material when URB loading complete (a)—X向; (b)—Y向. |

可以看出, 在经历了超声微锻造工具头的超声冲击与连续滚压加载后, 表面两方向上残余的热弹塑性拉应力均转变为较为有利的残余压应力.这表明超声微锻造处理可以对熔覆层表面产生X向和Y向的压应力, 能够有效避免表面微裂纹扩展、开裂等缺陷, 提升表面疲劳强度, 提高激光熔丝增材制造零件的加工质量.

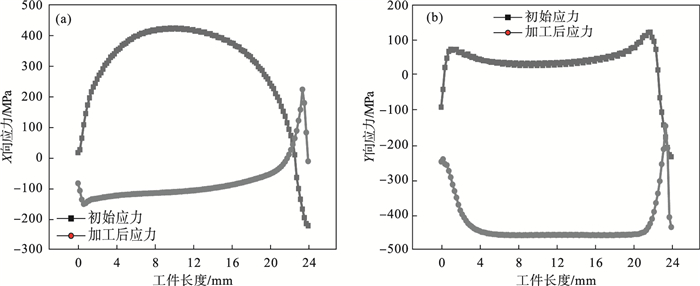

图 6展示了材料上表面沿进给方向未经超声微锻造的激光增材熔覆表面初始应力分布以及施加了超声微锻造后的增材-微锻加工上表面应力分布的对比.由于热源加载以及超声微锻造加工对于材料表面法向应力影响较小, 对比研究的是材料表面水平方向两向应力沿进给方向的分布情况.可以看出, 忽略模型边缘应力集中的影响, 超声微锻后材料上表面沿X、Y方向的拉应力转化为更有利的压应力.X方向的残余应力最大值从428.7 MPa降低到-153 MPa, 降低了135.7%;Y方向残余应力最大值从97.4 MPa降低到-450 MPa, 降低了561.8%, 应力场变化明显, 具有理想的应力改善效果.

图 6(Fig. 6)

| 图 6 超声微锻造加工前后水平方向两向应力对比Fig.6 Comparison of horizontal two-direction stress before and after URB (a)—X向; (b)—Y向. |

2.4 超声微锻造工艺参数的影响结果在实际的加工工艺中, 影响加工质量的工艺参数有很多, 不同的工艺参数对加工质量带来不同的影响.针对超声微锻造加工工艺, 本文主要研究了该过程中的振幅、进给速度以及锻造温度三个主要工艺参数.探究各工艺参数对加工后材料表层的水平两向残余应力分布及表面法向变形的影响.

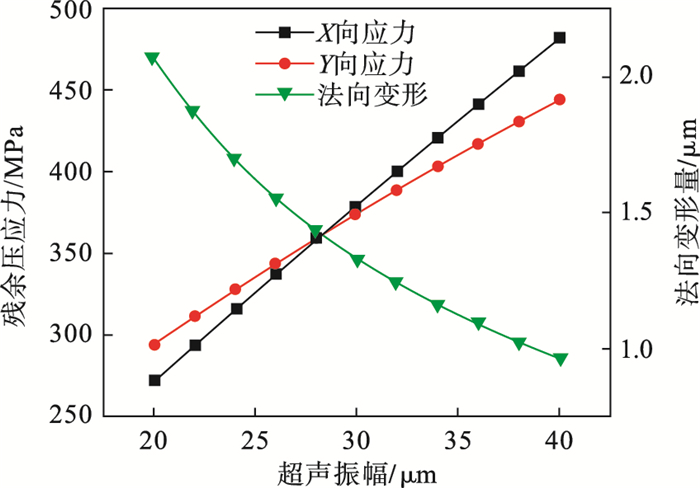

2.4.1 超声振幅对残余应力及变形的影响与普通的锻造或者滚压加工不同, 超声微锻造是在滚压光整强化的基础上添加几十微米级振幅的法向超声振动的表面强化加工工艺.振幅可以通过超声微锻造系统中的变幅杆进行调控, 保持上文中的超声微锻造参数不变, 只改变振幅大小, 选取20~40 μm范围内的超声振动幅值进行数值模拟研究.

从图 7中可以看出, 随着超声振幅的增加, 熔覆层表面产生的两方向上的残余压应力也逐渐增加, 呈正相关关系.超声振幅的大小直接影响着接触区内载荷的大小, 更大的超声振幅意味着更大的法向加载载荷, 从而产生了更大的残余压应力.对于熔覆层的法向变形量, 随着超声振幅的增加发生了显著降低.

图 7(Fig. 7)

| 图 7 超声振幅对两向残余应力及法向变形的影响Fig.7 Effect of ultrasonic amplitude on two-direction residual stress and normal deformation |

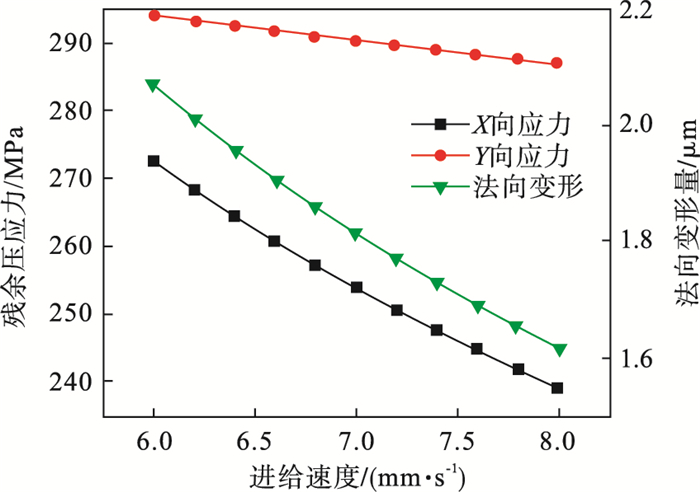

2.4.2 进给速度对残余应力及变形的影响对应用于增材制造的超声微锻造加工而言, 进给速度的改变意味着超声微锻造加工时间的改变, 这对输入的总能量大小有显著影响.当进给速度增大时, 必定会减少单位距离内超声微锻造作用的次数, 从而减弱对熔覆层内应力改变的效果.图 8中的残余压应力变化曲线很好地验证了这一点, Y向应力相比X向应力减小效果更小一些, 此外, 进给速度的增加也会导致法向变形量减少, 这与超声振幅的影响规律相同.

图 8(Fig. 8)

| 图 8 进给速度对两向残余应力及法向变形的影响Fig.8 Effect of feed speed on two-direction residual stress and normal deformation |

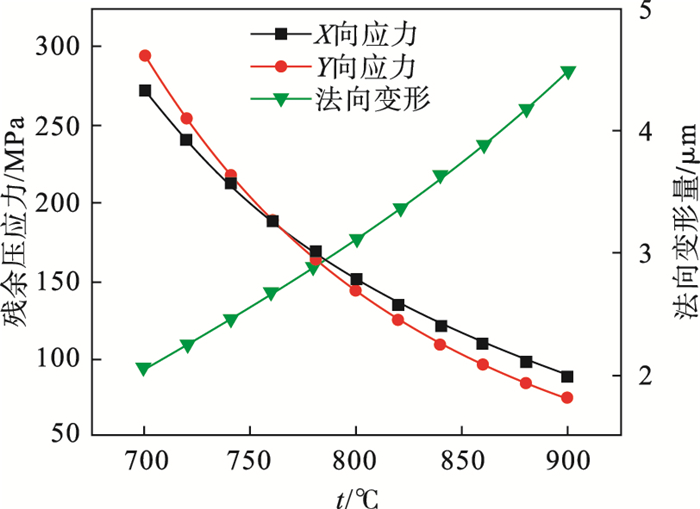

2.4.3 锻造温度对残余应力及变形的影响增材制造是一个快冷快热的过程, 所以初始的锻造温度取决于实际增材制造结束后的冷却时间以及TC4材料的基本属性.实际工况下, 为避免结构干涉, 超声微锻造加工工具头与增材部分的激光器和送丝装置存在着一定的距离.由温度场的结果可以确定达到初始设定温度的两装置的间隔距离, 从而实现锻造温度的调控.初步确定对700 ℃到900 ℃下的TC4材料进行超声微锻造加工数值模拟.

如图 9所示, 锻造温度对于表面水平两向残余压应力具有显著的负相关影响, 由于设定材料为各向同性的, 所以两方向残余应力变化程度相近.锻造温度对于表面法向变形量具有显著的正相关影响, 这是由于锻造温度能直接影响被加工材料自身的热物理性能参数, 如材料弹性模量、屈服强度等.

图 9(Fig. 9)

| 图 9 锻造温度对两向残余应力及法向变形的影响Fig.9 Effect of forging temperature on two-direction residual stress and normal deformation |

3 结论1) 增材加工过程中, 高斯热源在材料表面移动加载, 形成了不均匀的温度分布.其中, 热源前方的温度梯度比后方的大.材料在移动热源的作用下, 经历了初始温度、迅速加热、熔融形成熔池、冷却凝固等过程.在熔池处应力近似为0, 熔池前方分布热弹塑性压应力, 熔池后方分布热弹塑性拉应力.

2) 使用超声微锻造工艺对尚未冷却的熔覆层进行加工, 借助外载荷作用, 改善熔覆层应力分布, 将残余拉应力转化为较为有益的残余压应力, 降低表层微裂纹扩展和发生开裂的风险, 提升增材制件表面加工质量.

3) 超声微锻造的工艺参数中,振幅对残余压应力的大小呈正相关关系, 进给速度与锻造温度对残余压应力呈负相关关系; 超声振幅与进给速度对熔覆层表面的法向变形量影响呈负相关关系, 锻造温度对变形量的影响为正相关.

参考文献

| [1] | Victor C, Philippe Q, Wilson M, et al. Comparative study of fatigue properties of Ti-6Al-4V specimens built by electron beam melting(EBM)and selective laser melting(SLM)[J]. Materials Characterization, 2018, 143: 76-81. DOI:10.1016/j.matchar.2018.03.028 |

| [2] | Yi M, Zhang X Z, Liu G W, et al. Comparative investigation on microstructures and mechanical properties of(TiB+TiC)/Ti-6Al-4V composites from Ti-B4 C-C and Ti-TiB2-TiC systems[J]. Materials Characterization, 2018, 140: 281-289. DOI:10.1016/j.matchar.2018.04.010 |

| [3] | Altenkirch J, Steuwer A, Withers P J, et al. Residual stress engineering in friction stir welds by roller tensioning[J]. Science and Technology of Welding and Joining, 2009, 14(2): 185-192. DOI:10.1179/136217108X388624 |

| [4] | 戚永爱, 赵剑峰, 谢德巧, 等. 超声冲击细化FGH95镍基高温合金激光熔覆层组织[J]. 焊接学报, 2015, 36(3): 59-62. (Qi Yong-ai, Zhao Jian-feng, Xie De-qiao, et al. Ultrasonic impact refines the microstructure of FGH95 nickel-based superalloy laser cladding layer[J]. Journal of Welding, 2015, 36(3): 59-62.) |

| [5] | Suh C, Song G, Suh M, et al. Fatigue and mechanical characteristics of nano-structured tool steel by ultrasonic cold forging technology[J]. Materials Science & Engineering A, 2006, 443(1): 101-106. |

| [6] | Ye H, Ye K, Guo B G, et al. Effects of combining ultrasonic micro-forging treatment with laser metal wire deposition on microstructural and mechanical properties in Ti-6Al-4V alloy[J]. Materials Characterization, 2020, 162: 110187. DOI:10.1016/j.matchar.2020.110187 |

| [7] | 任朝晖, 刘振, 张小双, 等. 超声微锻造辅助激光熔丝增材制造数值模拟研究[J]. 东北大学学报(自然科学版), 2019, 40(11): 1590-1594, 1599. (Ren Zhao-hui, Liu Zhen, Zhang Xiao-shuang, et al. Numerical simulation of ultrasonic micro-forging assisted laser fuse additive manufacturing[J]. Journal of Northeastern University(Natural Science), 2019, 40(11): 1590-1594, 1599.) |

| [8] | Yin J, Zhu H H, Ke L D, et al. Simulation of temperature distribution in single metallic powder layer for laser micro-sintering[J]. Computational Materials Science, 2012, 53(1): 333-339. DOI:10.1016/j.commatsci.2011.09.012 |

| [9] | Carou D, Rubio E, Agustina B, et al. Experimental study for the effective and sustainable repair and maintenance of bars made of Ti-6Al-4V alloy: application to the aeronautic industry[J]. Journal of Cleaner Production, 2017, 164: 465-475. DOI:10.1016/j.jclepro.2017.06.095 |

| [10] | Sun C Q, Li Y Q, Xu K L, et al. Effects of intermittent loading time and stress ratio on dwell fatigue behavior of titanium alloy Ti-6Al-4V ELI used in deep-sea submersibles[J]. Journal of Materials Science & Technology, 2021, 77: 223-236. |

| [11] | Ding Z L, Zhou Q, Wang Y, et al. Microstructure and properties of monolayer, bilayer and multilayer Ta2O5-based coatings on biomedical Ti-6Al-4V alloy by magnetron sputtering[J]. Ceramics International, 2020, 9(6): 16329-16338. |

| [12] | 宋丽莉, 李庆. 基于MSC.Marc的钛合金激光快速成形过程模拟[J]. 热加工工艺, 2013, 42(15): 68-71. (Song Li-li, Li Qing. Simulation of laser rapid prototyping of titanium alloy based on MSC.Marc[J]. Heat Processing Technology, 2013, 42(15): 68-71.) |

| [13] | Kardas O O, Keles O, Akhtar S, et al. Laser cutting of rectangular geometry in 2024 aluminum alloy: thermal stress analysis[J]. Optics & Laser Technology, 2014, 64: 247-256. |