, 王承宝, 巩亚东, 孙付强

, 王承宝, 巩亚东, 孙付强 东北大学 机械工程与自动化学院, 辽宁 沈阳 110819

收稿日期:2021-07-12

基金项目:国家自然科学基金资助项目(51775100);中央高校基本科研业务费专项资金资助项目(N2103023)。

作者简介:温雪龙(1985-),男,辽宁沈阳人,东北大学副教授;

巩亚东(1958-),男,辽宁本溪人,东北大学教授,博士生导师。

摘要:采用真空射频溅射的方法制备涂层微磨具, 探讨了微磨具表面涂层制备机理, 针对黄铜材料进行涂层微磨具的磨削表面质量实验研究, 分析不同加工工艺参数和因素对涂层微磨具磨削表面性能的影响规律.实验结果表明, 随着不同涂层微磨具磨削速度的增大, 磨削深度和进给速度的减小, 黄铜表面粗糙度呈现减小的趋势, 表面形貌更加光滑, 表面质量更好; 在相同的磨削工艺参数下, 与未涂层微磨具相比, 涂层微磨具的磨削力值更低; 相同粒度的涂层微磨具和未涂层微磨具比较, 涂层微磨具表面粘结磨屑现象得到改善, 在一定程度上增加了涂层微磨具的使用寿命.

关键词:涂层微磨具表面粗糙度磨削力表面形貌表面质量

Preparation of Coated Micro-grinding Tools and Experimental Research on Grinding Surface Quality

WEN Xue-long

, WANG Cheng-bao, GONG Ya-dong, SUN Fu-qiang

, WANG Cheng-bao, GONG Ya-dong, SUN Fu-qiang School of Mechanical Engineering & Automation, Northeastern University, Shenyang 110819, China

Corresponding author: WEN Xue-long, E-mail: wenxl@me.neu.edu.cn.

Abstract: Coated micro-grinding tools were prepared by vacuum radiofrequency(RF) sputtering. The preparation mechanism of surface coating of micro-grinding tools was discussed. The grinding surface quality of coated micro-grinding tools was experimentally studied for brass materials, and the effects of different processing parameters and factors on the grinding surface properties of coated micro-grinding tools were analyzed. The experimental results showed that with the increase of grinding speed and the decrease of grinding depth and feed speed, the surface roughness of brass shows a decreasing trend, the surface morphology is smoother and the surface quality is better. Under the same grinding process parameters, the grinding force of coated micro-grinding tools is lower than that of uncoated micro-grinding tools. Compared with uncoated micro-grinding tools, coated micro-grinding tools with the same particle size can improve the surface adhesion of wear debris, and increase the service life of coated micro-grinding tools to a certain extent.

Key words: coated micro-grinding toolsurface roughnessgrinding forcesurface morphologysurface quality

涂层是一种物质形态, 涂层制备技术及相关研究起源于20世纪30年代, 属于真空技术领域.由于涂层微磨具的应用可以降低表面摩擦系数和减缓磨损从而提高使用寿命, 其物质为晶态结构、物理性质稳定, 因此随着功能材料涂层迅速发展, 在未来工业元器件领域中具有广阔的应用空间.

金魁[1]用准分子脉冲激光制备涂层技术成功制备了该体系的超导涂层.Sun等[2]利用优化工艺结构制备了一种直径约700 μm的微磨具排屑槽, 同时建立了基于材料微磨削尺寸效应和未变形切削厚度模型, 利用新型结构微磨具针对蓝宝石进行微磨削力的实验研究.Shen等[3]采用超高压脉冲电源在不同润滑条件下对制备涂层进行组织冲蚀和摩擦学行为相关研究, 发现DLC涂层在低浓度液体润滑的条件下摩擦性能优异.Xie等[4]发现工件表面形貌与金刚石砂轮微磨削过程中微裂纹萌生、延伸扩展及材料去除机制有关, 通过优化磨削参数可以提高工件加工质量.Lionel等[5]研究发现在真空条件下进行气体放电和物理气相沉积技术可以实现复杂的形貌和优化粒子性质, 同时对等离子体处理条件进行控制, 使得离子轰击靶材的时间更利于制备细致的涂层结构.Fang等[6]解释了沉积态超薄铜涂层的吸收光谱及其随退火温度和时间的变化.Kuleshov等[7]针对钨钴类硬质合金利用高频交流电压进行表面制备涂层, 并进一步分析涂层组织性能.Park等[8]制备了直径为0.5~10 μm的金刚石磨粒微磨具, 在不同电镀参数下对单晶硅材料进行微磨削实验, 研究不同尺寸的刀具寿命和加工质量.Aurich等[9]制备了最小磨粒直径为1 μm的微磨具基体, 磨削工件沟槽部分表面粗糙度为20 nm左右.Ren等[10]利用电镀金刚石微磨具磨削单晶硅试验, 分析不同工艺参数下微磨具的磨损情况及加工表面质量.Priyabrata等[11]利用等离子体物理气相沉积的方法制备0.5~3 μm厚度的TiAlN涂层, 利用不同厚度涂层刀具针对P-20号钢进行微铣削加工, 并分析其可加工性和摩擦学性能.研究结果表明, 涂层微磨具在磨削硬脆材料方面具备一定的加工优势, 微磨削是当前机械加工的最后一步精密与超精密加工方法, 其磨具主要失效形式为磨粒的磨损、破碎与脱落.尽管对涂层刀具的加工方法及组织分析相关研究已经展开并取得一些进展, 但涂层微磨具的相关研究甚少.黄铜具有耐磨性能好和强度高的机械性能, 一般可用于加工热交换器和低温管路等零部件, 用途广泛, 在工业领域具有代表性, 因此对于黄铜材料的磨削研究具有实际工程意义.

本文通过不同涂层微磨具进行磨削实验研究, 分析不同磨削工艺参数对黄铜材料表面粗糙度和表面形貌的影响规律, 研究不同涂层微磨具在相同磨削工艺参数条件下黄铜的磨削表面质量, 探讨不同涂层微磨具制备机理及磨削性能规律.实验结果为高表面质量磨削加工黄铜提供参考, 对涂层微磨具的磨削加工及应用具有重要意义.

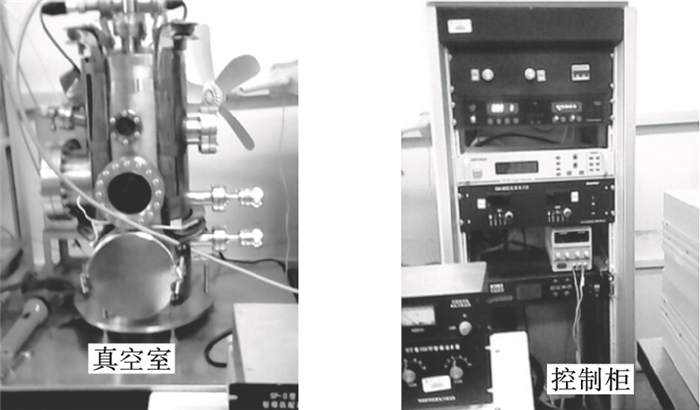

1 涂层制备及检测分析1.1 涂层制备图 1为真空射频溅射系统的组成部分.在真空条件下ECWR射频溅射系统通过加载高频脉冲电压产生的电磁波与等离子体进行相互作用, 等离子体的密度使用电磁波频率进行控制.原子经历吸附、扩散和成核三个阶段, 最终形成连续涂层.溅射系统主要由分子泵驱动控制器、真空系统、射频源匹配器、射频功率源、复合真空计与流量显示仪等部分组成.

图 1(Fig. 1)

| 图 1 ECWR射频溅射系统Fig.1 ECWR radiofrequency sputtering system |

图 2为扫描电镜下TiC涂层微磨具其磨头表面形貌图.

图 2(Fig. 2)

| 图 2 TiC涂层微磨具形貌Fig.2 Morphology diagram of TiC coated micro-grinding tool |

在高压环境中, 气体分子经碰撞运动会发生电离作用而产生物质的第四种形态, 即等离子态.射频电源在高频交流电条件下产生能量来控制等离子体的密度, 真空室内低密度的等离子体由直流电源产生的恒定电磁场进行控制, 射频电压产生电磁波的分量形式进入室内, 射频电磁波可以在真空条件下与等离子体进行能量传递, 提高气相沉积等离子体的数量.等离子体经靶材基体发生扩散和迁移运动, 使得连续涂层制备成功.该项技术能够克服涂层生长速度慢、等离子体浓度不高的缺点.研究表明该项涂层制备技术对不同类型真空室适应力强, 能够保证等离子体纯度高, 因此利用该项溅射涂层技术成功制备H-DLC, Si-DLC, Ti, TiC四种涂层微磨具如图 3所示, 其磨头直径均为0.9 mm, 磨粒粒度为200#.

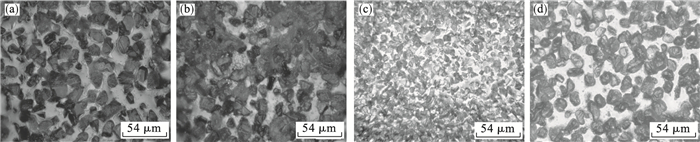

图 3(Fig. 3)

| 图 3 涂层微磨具Fig.3 Coated micro-grinding tool (a)—H-DLC; (b)—Si-DLC; (c)—Ti; (d)—TiC. |

1.2 XRD检测分析图 4为XRD能谱图, 检测技术利用涂层含有的特定元素衍射峰进行比较分析, 从而确保H-DLC, Si-DLC, Ti, TiC四种涂层成功制备.由图 4a中元素峰值高度可以确定H-DLC涂层成功制备.在分析图谱中, 钛含量在纯钛与碳化钛涂层中相差较大, Ti和TiC涂层中的Ti质量分数分别为0.44 %, 0.18 %, 这是因为Ti与C结合成为了TiC.经过XRD检测分析, 能谱图衍射峰中看到涂层含有所需元素, 表明涂层制备成功.

图 4(Fig. 4)

| 图 4 XRD检测分析图谱Fig.4 XRD detection and analysis (a)—H-DLC涂层; (b)—Si-DLC涂层; (c)—Ti涂层; (d)—TiC涂层. |

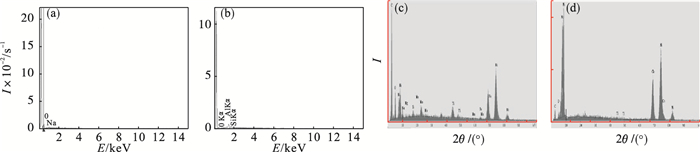

1.3 SEM表面形貌分析图 5为扫描电镜下放大倍数为1 000和400的磨粒图.针对不同涂层微磨具, 磨粒SEM表面图片出现模糊化, 在磨削时单颗磨粒微小切刃都会变大, 这是因为连续的涂层覆盖在磨粒的表面, 在磨削工件时首先是表面涂层与沟槽接触, 在加工时由于涂层先经历剧烈磨损和稳定磨损两个阶段, 在一定程度上增加了涂层微磨具的使用寿命.

图 5(Fig. 5)

| 图 5 不同涂层微磨具SEM磨粒照片Fig.5 SEM abrasive photographs of different coatings (a)—H-DLC涂层; (b)—Si-DLC涂层; (c)—Ti涂层; (d)—TiC涂层; (e)—未涂层. |

2 实验材料和实验方法2.1 实验设备与材料磨削实验在JX-1A磨床上进行, 其磨削最大速度为2.827 4 m/s, 如图 6所示.利用超景深显微镜观察磨削黄铜表面形貌, 如图 7所示.表 1为涂层CBN微磨具磨削黄铜材料的参数.

图 6(Fig. 6)

| 图 6 JX-1A精密加工磨床Fig.6 JX-1A precision machining grinder |

图 7(Fig. 7)

| 图 7 超景深显微镜Fig.7 Ultra-depth microscope |

表 1(Table 1)

| 表 1 材料参数 Table 1 Material parameters |

2.2 实验方案设计本文设计三因素五水平磨削正交试验, 采用不同涂层微磨具进行黄铜的磨削实验.利用测力仪与轮廓仪分别测量磨削力、黄铜表面粗糙度, 进一步分析微磨削工艺参数对于表面粗糙度和磨削力的影响规律, 并比较涂层和未涂层微磨具的沟槽形貌, 探究不同涂层微磨具磨削加工机理, 微磨削实验方案如表 2所示.

表 2(Table 2)

| 表 2 磨削正交试验表 Table 2 Orthogonal experiment table of grinding | |||||||||||||||||||||||||||||

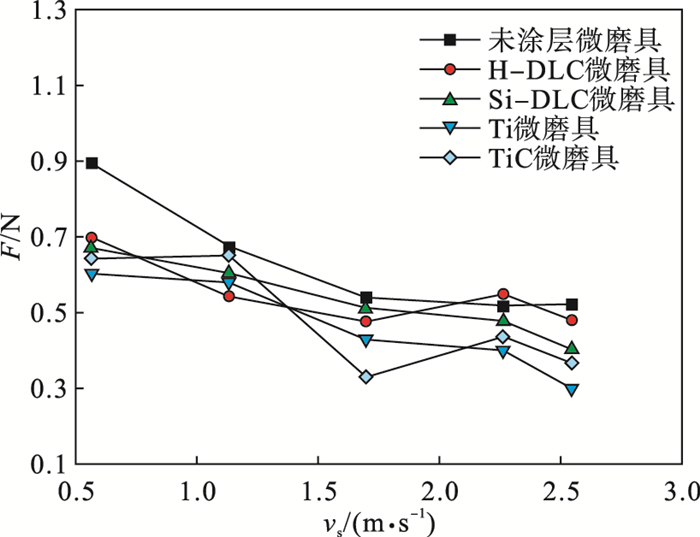

3 实验结果与分析3.1 磨削工艺参数对磨削力的影响规律图 8为不同涂层微磨具的磨削速度对于磨削力的影响曲线.可以看到, 增大磨削速度使得涂层与未涂层微磨具的磨削力均呈现减小的趋势, 在磨削黄铜材料的过程中, 随着磨削速度的提高, 在单位时间内不同涂层微磨粒磨削其表面的有效次数增加, 从而导致磨削力降低.

图 8(Fig. 8)

| 图 8 磨削速度对磨削力的影响Fig.8 Effect of grinding speed on grinding force |

对于不同涂层微磨具而言, 可以看到未涂层较涂层微磨具的磨削力相对较大, 磨削速度vs为0.565 m/s时, 涂层与未涂层微磨具之间的差别影响最大, 磨削力差值为0.29 N, 但涂层微磨具之间的磨削力差值在0.2 N以内.这是因为涂层包裹磨粒, 涂层微磨具微细切刃变大钝化, 因此较未涂层微磨具的磨粒表面具有较低的摩擦系数, 因此在磨削工件时磨削力降低.但摩擦力在不同涂层微磨具之间有相对差异, 这是各种涂层材料的物理属性值的不同和磨削时接触力的大小差异所导致的.

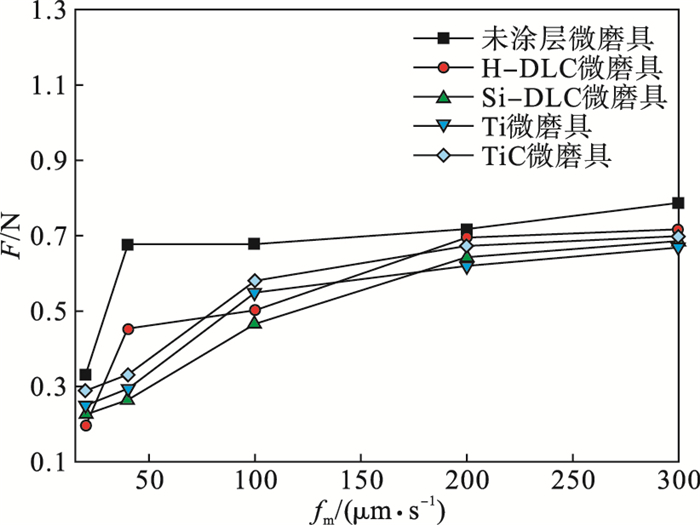

图 9为不同涂层微磨具的进给速度对于磨削力的影响曲线.增大进给速度使得涂层与未涂层微磨具磨削力均呈现增大的趋势, 走向逐渐平缓.但磨削力在涂层微磨具之间差值不大.这是因为在一定的微磨削加工范围内, 随着进给速度的增大, 磨粒的磨削厚度增大, 单颗磨粒的磨削力增大, 磨削是大量磨粒共同作用的结果, 因此总的磨削力增大.

图 9(Fig. 9)

| 图 9 进给速度对磨削力的影响Fig.9 Effect of feed speed on grinding force |

对于不同涂层微磨具而言, 涂层微磨具的磨削力较小, 在进给速度fm为40 μm/s时, 不同涂层微磨具之间的差别影响最大, 磨削力差值为0.412 N; 进给速度为300 μm/s时差别最小, 磨削力差值为0.12 N.这是由于制备连续涂层的存在会使微小切刃半径变大, 同时增大磨粒与表面的接触面积, 能够减小微磨具与材料之间的相互磨擦作用,使得涂层较未涂层微磨具的磨削力在一定程度上有所减小.

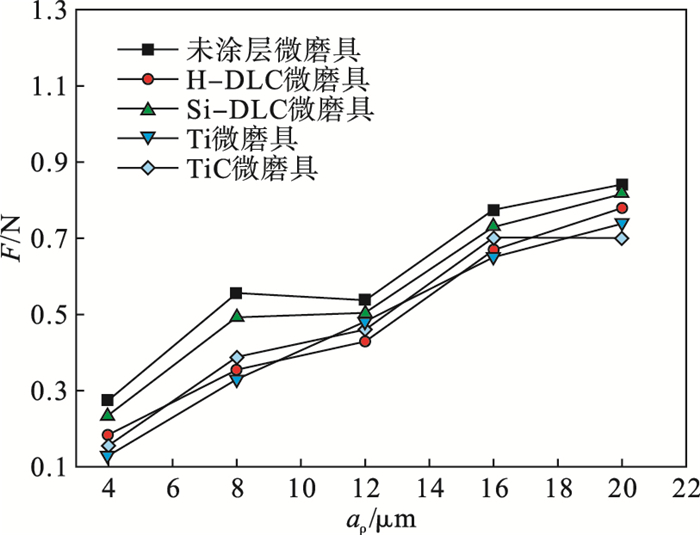

图 10为不同涂层微磨具的磨削深度对于磨削力的影响曲线.可以看到, 磨削深度的增大在一定加工范围内使得不同涂层微磨具磨削力呈现增大的趋势, 但逐渐趋于平缓.这是因为微磨具与黄铜表面接触面积随着磨削深度增加而增大, 因此总磨削力增大.

图 10(Fig. 10)

| 图 10 磨削深度对磨削力的影响Fig.10 Effect of grinding depth on grinding force |

对于不同涂层微磨具而言, 随着磨削深度增加, 磨削力值在各种涂层微磨具之间没有显著差别, 在磨削深度为8 μm时影响相对较大, 最大差值为0.164 2 N, 此时涂层与未涂层微磨具之间的最大差值为0.226 N.涂层相对于未涂层微磨具的磨削力有所减小, 这是因为在微磨具上制备连续涂层以后, 涂层相对于未涂层微磨具摩擦系数减小, 连续涂层的包裹作用使得微磨具对于黄铜表面的磨削力降低.

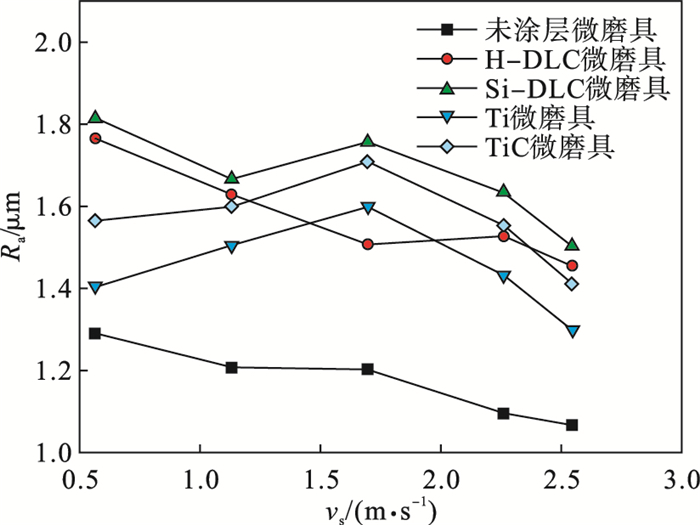

3.2 磨削工艺参数对表面粗糙度的影响规律图 11为不同涂层微磨具表面粗糙度关于磨削速度的影响曲线.可以看出, 磨削速度的增大使得涂层与未涂层微磨具表面粗糙度均呈现减小的趋势, 表面质量更好.这是因为在相同的工艺参数下, 磨削速度的提高使得单位时间内微磨具磨削黄铜表面的次数增加, 导致磨削表面更加平整.

图 11(Fig. 11)

| 图 11 磨削速度对表面粗糙度的影响Fig.11 Effect of grinding speed on surface roughness |

对于不同涂层微磨具而言, 图中可以明显地看到未涂层微磨具表面粗糙度较小, 磨削速度vs为0.565 m/s时, 不同涂层微磨具之间的最大表面粗糙度差值为0.524 μm, 但是粗糙度数值在其他vs下的各种已制备连续涂层的微磨具之间几乎没有区别.这是因为在微磨具上制备涂层以后, 通过扫描电镜观测发现形貌图变得模糊化, 因为涂层微磨具磨粒微小切刃半径变大的结果.

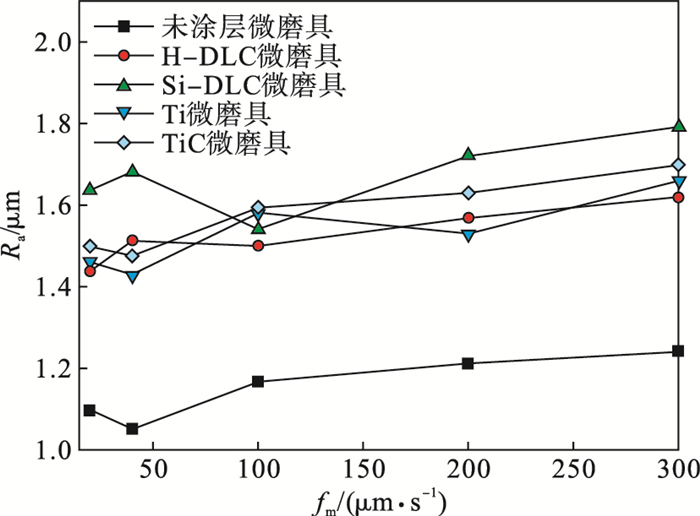

图 12为不同涂层微磨具的进给速度对于表面粗糙度的影响曲线.可以看出, 进给速度的增大使得涂层与未涂层微磨具表面粗糙度均呈现增大的趋势, 这是因为单颗磨粒的切削厚度增大, 导致磨削黄铜表面平整度降低.

图 12(Fig. 12)

| 图 12 进给速度对表面粗糙度的影响Fig.12 Effect of feed speed on surface roughness |

但对于不同涂层微磨具而言, 四种涂层微磨具磨削黄铜表面粗糙度在一定程度上有所增大, 在进给速度fm为40 μm/s时, 不同涂层微磨具之间的最大表面粗糙度差值为0.629 μm, 但是粗糙度数值差别在其余涂层微磨具之间不明显.这是因为微磨具表面制备连续不同的涂层在磨削时加剧滑擦作用、表面弹塑性变形和沟槽, 因此工件表面粗糙度增加.

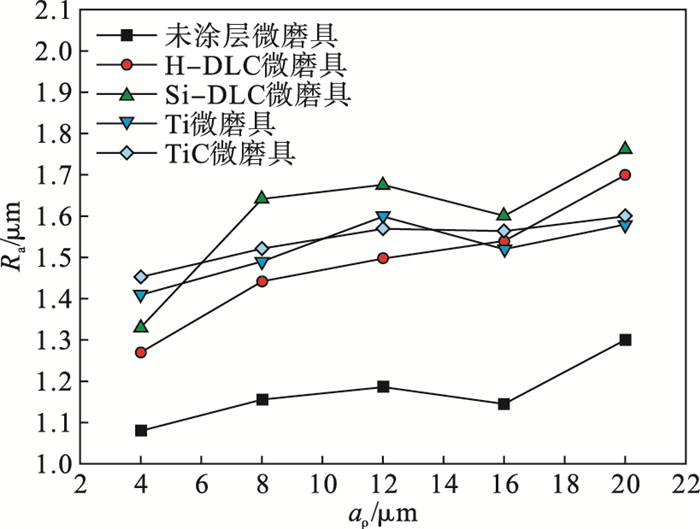

图 13为不同涂层微磨具的磨削深度对于表面粗糙度的影响曲线.磨削深度的增大使得不同涂层微磨具磨削黄铜表面粗糙度均呈现增大的趋势.这是因为当磨削深度逐渐增加时, 切屑厚度增大, 磨削表面的磨痕加重, 导致加工表面沟槽深浅不一, 故表面粗糙度增大.

图 13(Fig. 13)

| 图 13 磨削深度对表面粗糙度的影响Fig.13 Effect of grinding depth on surface roughness |

但对于不同涂层微磨具而言, 可以发现涂层较未涂层微磨具表面粗糙度明显增大, 磨削深度为12 μm时, 不同涂层微磨具之间的最大表面粗糙度差值为0.49 μm, 但各种涂层之间的粗糙度没有显著差别.这是由于在微磨具上制备连续涂层减小了微磨具切刃的影响, 使得表面粗糙度增大.

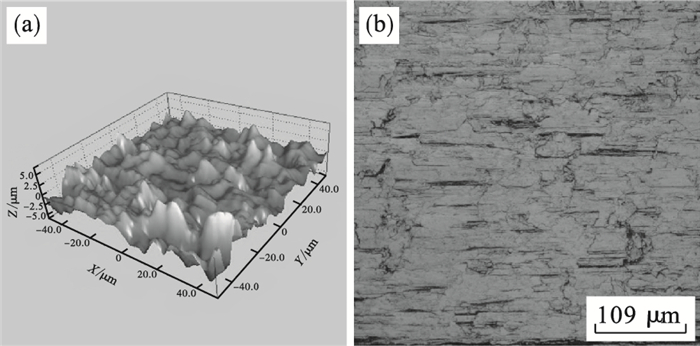

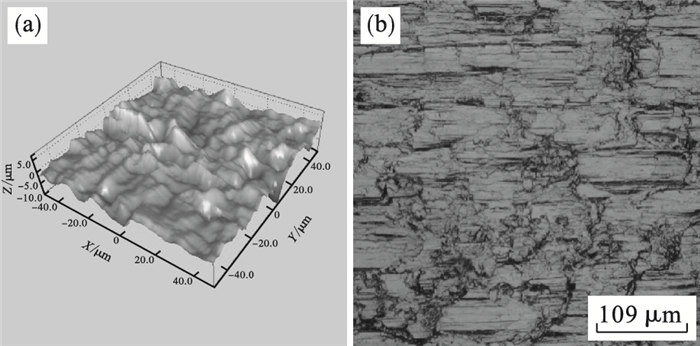

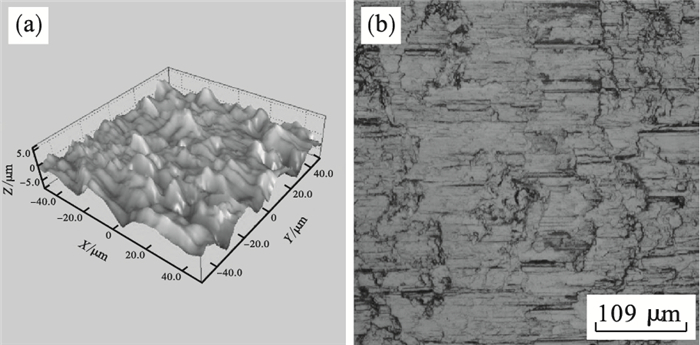

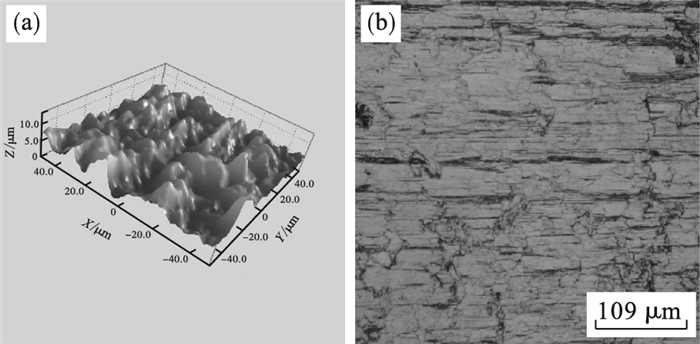

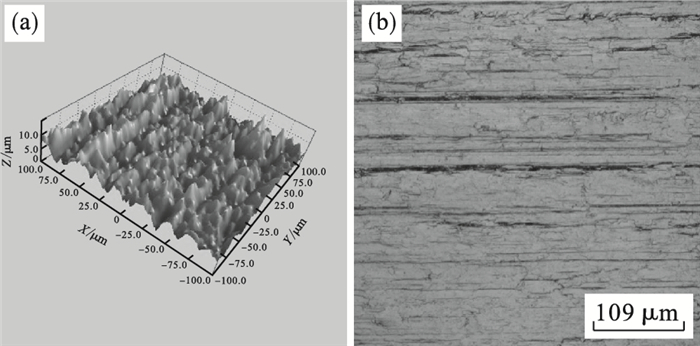

3.3 未涂层与涂层微磨具加工表面形貌对比分析图 14~图 18为采用不同涂层微磨具进行黄铜的磨削实验磨削表面形貌图, 在磨削速度vs为1.696 5 m/s, 进给速度fm为100 μm/s, 磨削深度ap为8 μm下对镀有H-DLC涂层、Si-DLC涂层、Ti涂层、TiC涂层及未涂层微磨具进行微磨削实验.

图 14(Fig. 14)

| 图 14 未涂层微磨具磨削表面形貌Fig.14 Uncoated grinding surface morphology (a)—三维形貌;(b)—表面形貌. |

图 15(Fig. 15)

| 图 15 H-DLC涂层微磨具磨削表面形貌Fig.15 Grinding surface morphology of H-DLC coating (a)—三维形貌;(b)—表面形貌. |

图 16(Fig. 16)

| 图 16 Si-DLC涂层微磨具磨削表面形貌Fig.16 Grinding surface morphology of Si-DLC coating (a)—三维形貌;(b)—表面形貌. |

图 17(Fig. 17)

| 图 17 Ti涂层微磨具磨削表面形貌Fig.17 Grinding surface morphology of Ti coating (a)—三维形貌;(b)—表面形貌. |

图 18(Fig. 18)

| 图 18 TiC涂层微磨具磨削表面形貌Fig.18 Grinding surface morphology of TiC coating (a)—三维形貌;(b)—表面形貌. |

利用不同涂层微磨具进行磨削实验, 通过实验后表面形貌图可以发现表面有不同深度的沟槽, 沟槽形式多种多样, 且涂层较未涂层微磨具磨削表面沟槽深度大.这是因为微磨具表面制备连续的涂层后, 由于涂层的包裹作用, 微磨具切削刃半径变大钝化, 导致磨粒参与切削的作用减少, 但是相应地参与滑擦和耕犁的阶段会增加, 然后塑性隆起和弹塑性变形加剧、沟槽和凹坑深浅不一.因此最终导致工件表面粗糙度有所增加, 表面形貌更粗糙, 这与本文前部分分析结论是一致的.

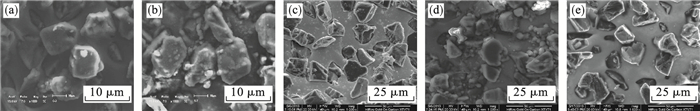

图 19表示在磨削加工黄铜的条件下, 涂层与未涂层微磨具粘结磨屑的形貌对比.粘结磨屑会产生堵塞, 堵塞进一步导致微磨具的失效.

图 19(Fig. 19)

| 图 19 粘结磨屑的形貌对比Fig.19 Morphology comparison of bonded wear debris (a)—涂层微磨具;(b)—未涂层微磨具. |

通过粘结磨屑的形貌对比发现, 未涂层微磨具磨削黄铜材料之后产生了磨屑的粘结现象,甚至形成了大面积的块状磨屑, 而涂层微磨具表面粘结磨屑的现象有所改善.这是因为未涂层微磨具的磨头粒度大, 磨粒较小, 从而磨削深度较小, 在磨削黄铜进行材料去除时磨屑不易及时排除, 在磨粒细小空隙之间发生了堆积现象.在微磨削过程中, 磨屑与磨粒、结合剂发生剧烈摩擦, 使得堆积的磨屑粘结在磨粒上, 磨削热加剧, 进一步造成表面烧伤, 从而导致微磨具失效.而涂层微磨具磨削时首先是涂层与黄铜材料进行接触, 涂层微磨具由于涂层的包裹作用, 磨粒与磨屑的摩擦系数降低, 表面粘屑现象得到很好的改善, 因此在一定程度上增加了涂层微磨具的使用寿命.

4 结论1) 利用真空溅射涂层技术成功制备H-DLC, Si-DLC, Ti, TiC四种涂层微磨具, 通过XRD和SEM分析其表面形貌, 可以看到制备涂层包裹微磨具磨头效果良好.

2) 涂层与未涂层微磨具磨削力均随磨削速度的增大、进给速度和磨削深度的降低而呈现减小的趋势.在相同的磨削加工工艺参数下, 涂层微磨具磨削力小于未涂层微磨具磨削力.

3) 涂层与未涂层微磨具磨削表面粗糙度在一定范围内均随着微磨具磨削速度的增大、进给速度和磨削深度的降低而呈现减小的趋势, 涂层微磨具表面粘屑现象得到很好的改善, 可提高其使用寿命.

参考文献

| [1] | 金魁. 超导研究中的新技术和新材料专题·编者按[J]. 中国科学: 物理学, 力学, 天文学, 2021, 51(4): 5-6. (Jin Kui. New technologies and materials in superconductivity research.editor's note[J]. Chinese Science: Physics, Mechanics and Astronomy, 2021, 51(4): 5-6.) |

| [2] | Sun Y, Su Z P, Gong Y D, et al. An experimental and numerical study of micro-grinding force and performance of sapphire using novel structured micro abrasive tool[J]. International Journal of Mechanical Sciences, 2020, 181: 105741. DOI:10.1016/j.ijmecsci.2020.105741 |

| [3] | Shen Y Q, Luo J, Liao B, et al. Microstructure, erosion and tribological behaviour of thick DLC coatings by the filtered cathodic vacuum arc combined with a high-voltage pulse power[J]. Materials Research Express, 2021, 8: 066405. DOI:10.1088/2053-1591/ac05ff |

| [4] | Xie Y L, Deng D X, Pi G, et al. Fabrication of silicon carbide microchannels by thin diamond wheel grinding[J]. The International Journal of Advanced Manufacturing Technology, 2020, 111(1/2): 309-323. |

| [5] | Lionel S, Florian C, Sophie R, et al. Evolution of plasmonic nanostructures under ultra-low-energy ion bombardment[J]. Applied Surface Science, 2021, 544: 148672. |

| [6] | Fang Y C, Cheng Z T, Wang S, et al. Effects of oxidation on the localized surface plasmon resonance of Cu nanoparticles fabricated via vacuum coating[J]. Vacuum, 2021, 184: 109965. |

| [7] | Kuleshov A K, Uglov V V, Rusalsky D P. Hard and wear-resistant niobium, molybdenum carbide layered coatings on WC-Co tools produced by ion bombardment and cathodic vacuum arc deposition[J]. Surface & Coatings Technology, 2020, 395: 125920. |

| [8] | Park H K, Onikura H, Ohnishi O. Development of micro-diamond tools through electroless composite plating and investigation into micro-maching characteristics[J]. Precision Engineering, 2010, 34(3): 376-386. |

| [9] | Aurich J C, Engmann J, Schueler G M, et al. Micro grinding tool for manufacture of complex structures in brittle materials[J]. CIRP, 2009, 58(1): 311-314. |

| [10] | Ren Y H, Li C F, Li W, et al. Study on micro-grinding quality in micro-grinding tool for single crystal silicon[J]. Journal of Manufacturing Processes, 2019, 42: 246-256. |

| [11] | Priyabrata S, Karali P. Cumulative reduction of friction and size effects in micro milling through proper selection of coating thickness of TiAlN coated tool: experimental and analytical assessments[J]. Journal of Manufacturing Processes, 2021, 67(2): 635-654. |