, 邹宗树1

, 邹宗树1 1. 东北大学 多金属共生矿生态化冶金教育部重点实验室, 辽宁 沈阳 110819;

2. 鞍钢集团钢铁研究院, 辽宁 鞍山 114009

收稿日期:2021-06-03

基金项目:国家自然科学基金青年科学基金项目(51604068)。

作者简介:史本慧(1993-),男,辽宁本溪人,东北大学博士研究生;

邹宗树(1958-),男,山东章丘人,东北大学教授,博士生导师。

摘要:对鞍钢2 580 m3高炉热风围管内热风流动特性开展数值模拟研究, 探究各风口风量不均匀分配的内在机理.结果表明, 在各风口尺寸相同的条件下, 围管内的主体流动并非单纯的单向流动, 而是存在返流.热风进入热风围管后, 直接冲击热风围管0°处热风支管, 导致此处风口风量较大; 进入围管后的热风形成两股气流在热风围管入口正对面(即180°处)发生碰撞, 导致对应风口风量较大; 气流碰撞后部分产生返流, 沿着热风围管下部和内侧逆向运动, 在热风围管90°和270°位置处与正常运动的气流再次碰撞并汇聚进入此处支管, 导致对应风口风量较大.通过对比分析鞍钢高炉风口参数调节措施发现, 现场调节措施与本研究结果基本一致.

关键词:高炉热风围管热风流动特性风量分配

Simulation Study on Flow Characteristics of Hot Blast in Bustle Pipe of Blast Furnace

SHI Ben-hui1, LIU Bing-nan2, LUO Zhi-guo1

, ZOU Zong-shu1

, ZOU Zong-shu1 1. Key Laboratory for Ecological Metallurgy of Multimetallic Mineral, Ministry of Education, Northeastern University, Shenyang 110819, China;

2. ANSTEEL Iron & Steel Research Institute, Anshan 114009, China

Corresponding author: LUO Zhi-guo, E-mail: luozg@smm.neu.edu.cn.

Abstract: Numerical simulation of hot blast flow in the bustle of a 2 580 m3 blast furnace in ANSTEEL was carried out to explore the internal mechanism of non-uniform blast distribution by tuyeres. The results show that, under the condition of uniform tuyere size, the main stream in the bustle is not unidirectional, but with back flow. The hot blast enters the bustle pipe and directly impact the branch pipes beside the 0° position, resulting in large blast volume in the neighbor tuyeres. After entering the bustle pipe, two streams of blast will collide finally at the opposite of the inlet of the bustle pipe(i.e. at the 180° position), resulting in large blast volumes in the corresponding tuyeres. After the collision, part of the blast flow moves backward along the lower part and the inner side of the bustle pipe. At the 90° and 270° positions of the bustle pipe, the backward flows collide again with forward flow, resulting in large blast volumes in the corresponding tuyeres. By comparing and analyzing the practical tuyere-size adjustment measures of the blast furnace in ANSTEEL, it is found that the adjustment measures were basically consistent with the results of the present study.

Key words: blast furnacebustle pipehot blastflow characteristicblast distribution

目前, 全世界大部分生铁由热风高炉生产.热风在炉缸圆周均匀分配利于高炉炉内初始煤气流均匀分布和化学反应均匀发生, 并利于炉况向良好方向发展[1-6].迄今为止,关于热风在炉缸圆周分配研究主要集中在数值模拟研究[7-11].文献[12]利用数值模拟方法开展了炉容为2 200 m3高炉热风运动特征研究, 结果表明热风总管正对面风口风量较小, 热风总管附近风口风量较大.文献[13]通过数值模拟方法发现在风口直径相等条件下, 各风口风量分配不均且规律性不明显, 风口风量最大值出现在热风围管90°角附近的风口, 研究中还发现风口直径较小导致对应的风口风量分配较少.文献[14]对高炉各风口气流运动进行了研究, 结果显示, 热风总管与围管连接处附近的风口风量较小, 而远离连接处的风口风量较大.上述研究缺少对围管内热风运动特性和风口风量分配规律的研究, 更重要的是未探明风量分配较大或较小的原因, 造成提出的以风口风量均匀分配为目的的风口直径调节方案缺少理论依据.因此, 有必要对热风在围管内的运动行为进行研究, 明确各风口风量分配不均的原因, 为高炉送风的周向调节提供依据.

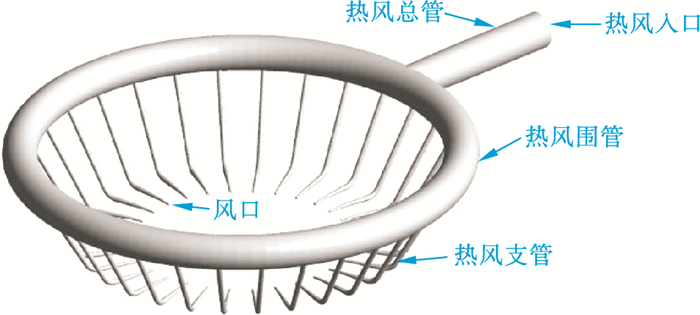

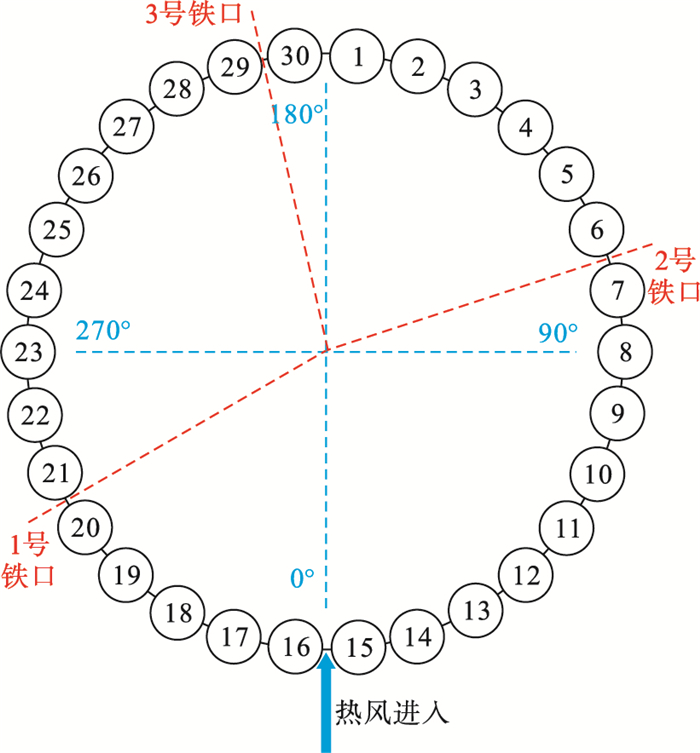

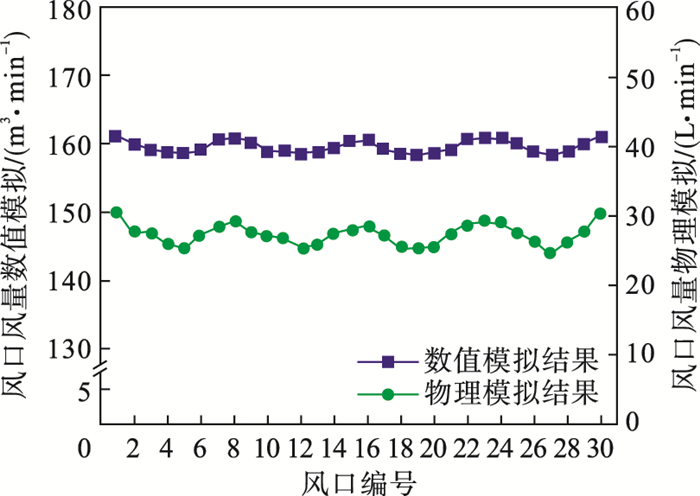

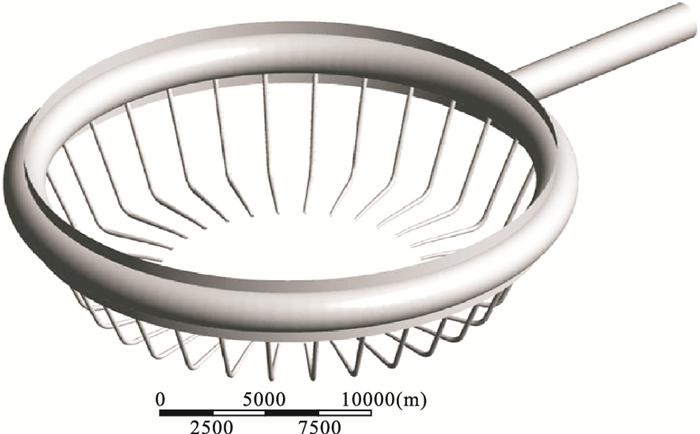

1 几何模型建立根据鞍钢2 580 m3高炉送风系统的实际参数建立三维几何模型, 送风系统参数见表 1, 模型示意图如图 1所示, 送风系统风口布局和编号如图 2所示.

表 1(Table 1)

| 表 1 送风系统参数 Table 1 Parameters of blast system |

图 1(Fig. 1)

| 图 1 送风系统示意图Fig.1 Schematic illustration of blast system |

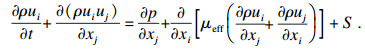

图 2(Fig. 2)

| 图 2 风口布局示意图Fig.2 Schematic illustration of tuyeres layout |

从图 1可知, 该送风系统模型利用SolidWorks机械设计软件完成, 主要包括热风总管、热风围管、热风支管和风口.由图 2可见, 该送风系统共计30个风口, 采取顺时针顺序对风口进行编号.利用角度值对热风围管位置进行标记, 如图 2中蓝线和蓝色标记所示, 热风总管与围管连接处为0°, 1号和30号风口的中间位置为180°.

2 数学模型建立2.1 假设条件本研究利用计算流体力学(computational fluid dynamics, CFD)方法, 通过结合流体力学和计算机科学来表征流体运动特性, 适用于本研究工作.模拟过程中作出如下假设:

1) 将流动的热风视为稳态等温不可压缩流体;

2) 管道绝热效果良好, 热风流动时没有热损失;

3) 壁面设为无滑移壁面, 近壁面处流动采用壁面函数进行处理.

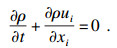

2.2 控制方程及边界条件本研究采用RNG k-ε双方程模型模拟湍流, 所涉及的方程分别如下所示.

连续性方程为

| (1) |

| (2) |

| (3) |

| (4) |

入口条件为压力入口, 出口条件为压力出口.其中出口处压力参数通过对高炉送风系统管道不同截面建立伯努利方程:

| (5) |

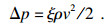

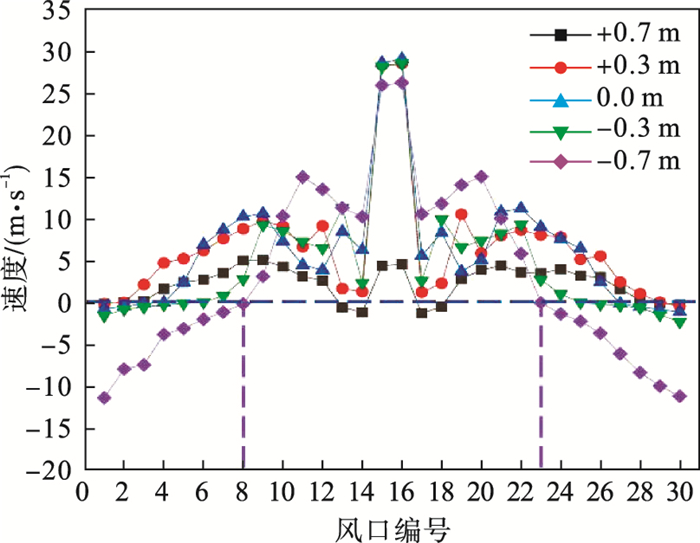

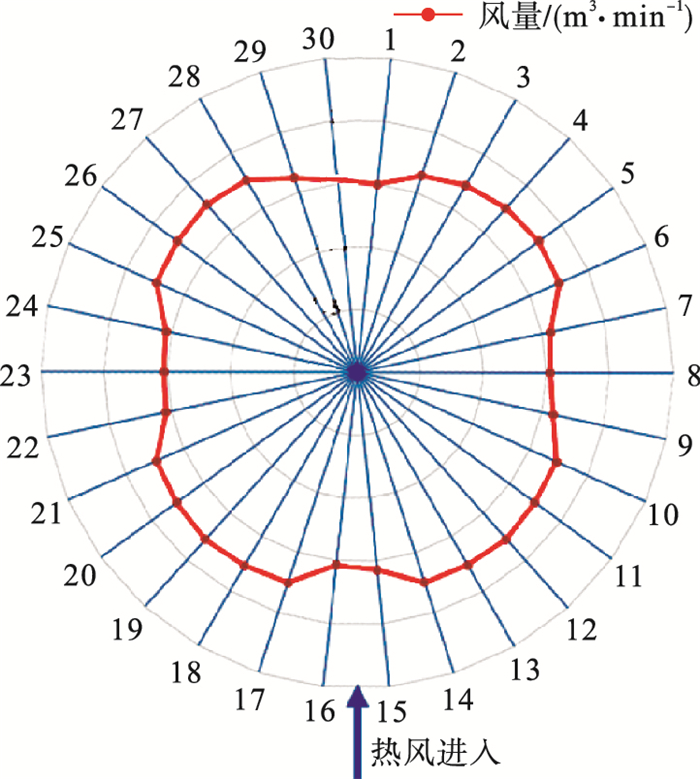

2.3 模拟验证利用表 1中的参数开展高炉送风系统各风口风量分配数值模拟研究.同时利用相似理论, 开展了1∶ 20相似比的物理模拟研究, 在各风口尺寸相同条件下的物理模拟结果如图 3所示, 在1, 8, 15, 16, 23, 30号附近的风口风量分配较大, 而这些风口位置位于热风围管0°, 90°, 180°, 270°.通过图 3还可发现, 两条曲线走势基本一致, 说明本研究的模拟方法是适用的和可行的.

图 3(Fig. 3)

| 图 3 高炉送风系统风口风量分配物理模拟结果与数值模拟结果Fig.3 Physical modeling and numerical simulation results of blast distributions by tuyeres for blast system |

3 结果与分析由图 3中的模拟结果可知, 在各风口尺寸相同的条件下, 风量在炉缸圆周方向上并非均匀分布.因此需结合数值模拟方法开展热风在热风围管中的运动特性研究, 考察热风在围管中的速度分布情况, 找出引起部分风口风量较大的原因, 为高炉风口风量均匀分配提供理论依据.以下均为在正常冶炼强度、所有风口直径均为110 mm情况下的模拟分析结果.

3.1 热风在围管内X方向速度分布情况水平方向截取平面与XZ平面平行, 如图 4所示, 截取高度分别为+0.7, +0.3, 0, -0.3, -0.7 m.其中0 m高度截面与XZ轴平面重合.

图 4(Fig. 4)

| 图 4 送风围管的一个水平截面Fig.4 A horizontal cross-section of bustle pipe |

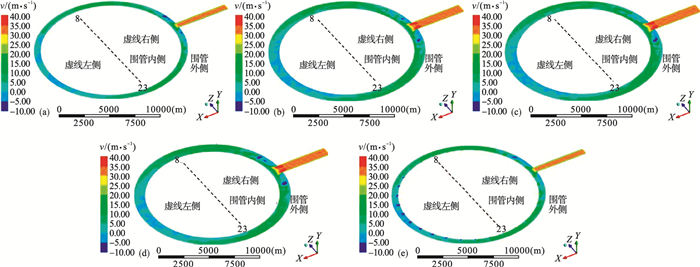

送风围管由高至低的各水平截面上的X方向速度云图如图 5所示.

图 5(Fig. 5)

| 图 5 送风围管不同高度水平截面上的X方向速度云图Fig.5 X-axis velocity contours on horizontal cross-sections at different heights of bustle pipe |

在图 5中, 截面高度分别为+0.7, +0.3, 0, -0.3, -0.7 m.“8”表示8号风口所处位置, “23”表示23号风口所处位置, 8和23号风口位于热风围管90°和270°处.“8”与“23”之间连接的虚线将热风围管分成虚线左侧和右侧两部分.图中左侧彩虹图表示X方向的速度大小和方向, 蓝色表明X轴负向速度较大, 红色表明X轴正向速度较大.热风从总管进入围管后形成两股气流向围管正对面运动, 但主体流动并非单纯的单向流动, 而是在热风总管与热风围管连接处两侧产生了返流现象.两股气流在总管入口正对面相遇碰撞并产生明显返流现象, 其中返流气流在虚线左侧区域沿围管下部沿X轴负向运动, 在“8”和“23”标记附近再次与正常运动气流相遇碰撞, 且一同进入附近支管中.正常运动气流在虚线左侧区域沿围管上部X轴正向运动.在虚线左侧区域中, 越靠近热风围管下部, X轴负向运动气流距离越大, 越向8和23号风口处靠近.

热风在围管不同高度水平截面上X方向的平均速度如图 6所示.热风运动速度为0时, 说明正反方向两股气流运动速度相同, 并在此位置完全相遇碰撞.图中风口编号是风口与围管对应的位置.

图 6(Fig. 6)

| 图 6 送风围管不同水平截面上X方向的平均速度Fig.6 Average X-axis velocities on different horizontal cross-sections of bustle pipe |

结合图 5和图 6可知, 位于-0.3, -0.7 m截面上出现速度负值的区域较大, 说明热风越靠近围管下部, 其返流运动距离远, 越接近8, 23号风口处.在-0.7 m截面上可明显发现在8, 23号风口处的速度值在0 m/s左右, 进一步表明正负两方向运动的气流在此处发生碰撞且共同进入此处风口对应的支管.

3.2 热风围管环形垂直截面上X方向的速度分布以Y轴为轴心, 分别以11.2, 10.8, 10.5, 10.2, 9.8 m为半径做环形垂直截面, 围管中心半径为10.5 m, 如图 7所示.

图 7(Fig. 7)

| 图 7 送风围管的环形垂直截面Fig.7 An annular vertical cross-section of bustle pipe |

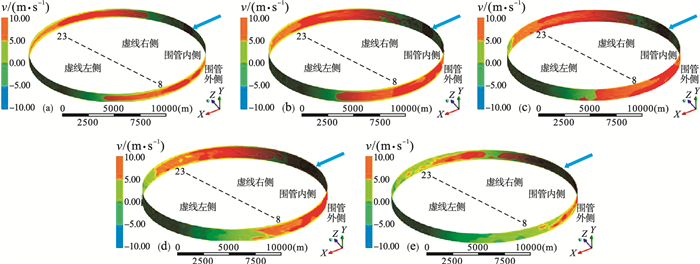

送风围管环形垂直截面上X方向的速度云图如图 8所示.

图 8(Fig. 8)

| 图 8 送风围管垂直方向截面的X轴方向速度云图Fig.8 X-axis velocity contours on different annular vertical cross-sections of bustle pipe |

在图 8中, 环形截面半径分别为11.2, 10.8, 10.5, 10.2, 9.8 m.热风进入围管后形成两股气流向入口对面运动, 并在正对面相遇碰撞后出现返流现象, 且返流气流靠近围管内侧向8, 23号风口处运动.在虚线左侧区域中, 越靠近热风围管内侧, X轴负向气流运动距离越远, 越接近8, 23号风口, 即90°, 270°处.

结合图 8和9可知, 在1~8号风口和23~30号风口对应的围管区域中, 靠近围管内侧半径为10.2, 9.8 m的两截面上出现负值区域较大, 靠近围管外侧半径为11.2, 10.8 m的两截面上出现正值区域较大, 这进一步表明, 在围管左侧区域中, 正常运动气流靠围管外侧运动, 而返流气流靠围管内侧运动.图 8和图 9表明, 热风越靠近围管内侧, 其返流运动越明显, 运动距离越远, 越接近8, 23号风口, 即90°, 270°处.

图 9(Fig. 9)

| 图 9 送风围管不同环形垂直截面上X方向的平均速度Fig.9 Average X-axis velocities on different annular vertical cross-sections of bustle pipe |

4 鞍钢2 580 m3高炉送风系统参数现场调节措施分析在所有风口直径均为110 mm情况下, 各风口风量分配如图 10所示.由图 10可知, 由于热风在围管内运动的复杂性, 各风口风量的标准偏差达1.04, 风口风量分配不均匀.

图 10(Fig. 10)

| 图 10 均一风口尺寸下的风量分配Fig.10 Distribution of blast volume with uniform tuyere size |

为提高送风均匀性, 可以通过扩大或缩小部分风口直径方法来降低各风口风量的标准偏差.

由图 10可知, 若采取缩小直径的方法, 应适当缩小0°, 90°, 180°, 270°附近风口直径; 若采取扩大直径的方法, 应适当扩大45°, 135°, 225°, 315°附近风口直径.图 11为鞍钢2 580 m3高炉目前采用的送风系统现场实际风口布局.其中4, 11, 19, 24风口直径为120 mm, 其余风口直径为110 mm.由图 11可知, 4, 11, 19号风口位于围管135°, 45°, 315°附近, 24号风口位于热风围管260°附近.这说明鞍钢现场实际操作采用扩大风口直径调整的方法.同时可见, 鞍钢现场的风口直径调节对4, 11, 19号风口是合理的, 但对24号风口调节稍有偏差.

图 11(Fig. 11)

| 图 11 高炉现场鼓风操作的风口布局Fig.11 Tuyere layout of practical blowing operation on-site of blast furnace |

5 结论1) 热风在单入口多出口的环形围管内的流动极为复杂, 主体流动并不是单纯的单向流, 而是存在不同程度的碰撞汇聚和碰撞后的返流, 导致各风口的风量不均匀.

2) 针对鞍钢2 580 m3高炉送风系统, 在各风口尺寸相同的条件下, 热风从热风总管进入围管后直接冲击热风围管0°处的热风支管, 导致此处风口风量较大.进入围管后的热风形成两股气流在入口的正对面(即180°处)发生碰撞, 部分气流汇聚进入此处支管, 导致此处风口风量较大.气流碰撞后另一部分产生返流, 沿热风围管下部和内侧逆向运动, 在热风围管90°, 270°位置处与正常运动的气流再次碰撞汇聚进入此处支管, 导致此处风口风量较大.正常运动气流在越过热风围管90°, 270°位置后沿围管上部和外侧运动, 而返流气流沿围管下部和内侧运动.越靠近围管下部和内侧, 返流气流运动距离越远, 越接近热风围管90°和270°位置处.

3) 为提高送风均匀性, 通过扩大或缩小部分风口直径来降低各风口风量的标准偏差.对比分析鞍钢现场实际操作发现, 鞍钢现场调节方案与本研究结果基本一致.

参考文献

| [1] | Straka R, Bernasowski M, Klimczyk A, et al. Prediction of raceway shape in zinc blast furnace under the different blast parameters[J]. Energy, 2020, 207: 1-14. |

| [2] | Shungo N, Shigeru U, Hiroshi N, et al. Analysis on non-uniform gas flow in blast furnace based on DEM-CFD combined model[J]. Steel Research International, 2011, 82(8): 964-971. DOI:10.1002/srin.201000292 |

| [3] | Natsui S, Ueda S, Oikawa M, et al. Optimization of physical parameters of discrete element method for blast furnace and its application to the analysis on solid motion around raceway[J]. ISIJ International, 2009, 49(9): 1308-1315. DOI:10.2355/isijinternational.49.1308 |

| [4] | Mathieson J G, Truelove J S, Rogers H. Toward an understanding of coal combustion in blast furnace tuyere injection[J]. Fuel, 2005, 84(10): 1229-1237. DOI:10.1016/j.fuel.2004.06.036 |

| [5] | Ichida M, Nakayama T, Tamura K, et al. Behavior of fines in the blast furnace[J]. Transactions of the Iron & Steel Institute of Japan, 2007, 32(4): 505-513. |

| [6] | Guo J, Cheng S, Zhao H, et al. A mechanism model for raceway formation and variation in a blast furnace[J]. Metallurgical & Materials Transactions B, 2013, 44(3): 487-494. |

| [7] | 李洋龙, 程树森, 陈川. 高炉风口风量分配数学模型[J]. 东北大学学报(自然科学版), 2016, 37(3): 357-362. (Li Yang-long, Cheng Shu-sen, Chen Chuan. Mathematical model of adjusting blast volume of blast furnace tuyeres[J]. Journal of Northeastern University(Natural Science), 2016, 37(3): 357-362. DOI:10.3969/j.issn.1005-3026.2016.03.012) |

| [8] | Liu C S, Wu S L, Xu J, et al. Circumferential distribution characteristics of airflow in blast furnace hot blast systems[J]. Advanced Materials Research, 2011, 201/202/203: 1798-1801. |

| [9] | Oudenallen R V, Verbraak P, Geerdes H, et al. Blast furnace circumferential process symmetry: effect of flow distribution in hot blast systems[J]. Ironmaking & Steelmaking, 2011, 38(7): 489-493. |

| [10] | Helle M, Saxén H. Tool for what-if-analysis of the conditions in the tuyere and raceway region of the blast furnace[J]. IFAC Proceedings Volumes, 2003, 36(24): 59-63. DOI:10.1016/S1474-6670(17)37604-8 |

| [11] | Helle M, Saxén H. Simulation of tuyere-raceway system in blast furnace[J]. Ironmaking & Steelmaking, 2006, 33(5): 407-412. |

| [12] | 肖永忠. 高炉送风系统气体力学特性的研究[J]. 金属材料与冶金工程, 2006(1): 7-10. (Xiao Yong-zhong. Investigation of the pneumatics property for sending wind system of the blast furnace[J]. Metal Materials and Metallurgy Engineering, 2006(1): 7-10.) |

| [13] | 吴狄峰, 程树森, 赵宏博, 等. 风口尺寸对高炉操作影响的研究[J]. 钢铁, 2008(4): 21-26. (Wu Di-feng, Cheng Shu-sen, Zhao Hong-bo, et al. Study on effect of tuyere size on blast furnace operation[J]. Iron and Steel, 2008(4): 21-26.) |

| [14] | 祝俊俊, 金焱, 罗霄, 等. 高炉风口风量分配及回旋区形状的模拟[J]. 特种铸造及有色合金, 2017, 37(3): 253-257. (Zhu Jun-jun, Jin Yan, Luo Xiao, et al. Simulation of size of tuyere raceway and the tuyere blast volume distribution for blast furnace[J]. Special Casting & Nonferrous Alloys, 2017, 37(3): 253-257.) |