, 朱东风1,2

, 朱东风1,2 1. 北京科技大学 金属矿山高效开采与安全教育部重点实验室, 北京 100083;

2. 北京科技大学 土木与资源工程学院, 北京 100083

收稿日期:2021-04-29

基金项目:国家自然科学基金资助项目(52004017, 52174106);中国博士后科学基金资助项目(2020M670138);中央高校基本科研业务费专项资金资助项目(FRF-TP-19-026A1, FRF-IDRY-20-021)。

作者简介:孙浩(1992-),男,安徽阜阳人,北京科技大学讲师;

金爱兵(1974-),男,江苏兴化人,北京科技大学教授,博士生导师。

摘要:通过研究含复杂裂隙岩体性质, 甄别岩体中关键裂隙,进而简化裂隙网络.基于3D打印技术制备含裂隙类岩石试样, 利用数字图像相关(DIC)技术和颗粒流软件PFC研究了试样应变场变化、试样内局部应力分布状态和破裂模式.研究结果表明: 1)相较于完整试样, 含水平裂隙试样的峰值强度降低了20.9 %, 含垂直裂隙试样的峰值强度仅降低3 % 左右, 水平裂隙对试样的劣化效果更显著; 2)水平裂隙中部拉应力远超垂直裂隙端部应力, 因此含水平裂隙试样更易且更早产生拉伸裂纹, 导致含水平裂隙试样强度低于含垂直裂隙试样强度; 3)当十字交叉裂隙中垂直裂隙长度为水平裂隙长度的1~2倍时, 十字交叉裂隙中的水平裂隙是控制试样裂纹演化及强度特征的关键裂隙, 因此十字交叉裂隙可简化为水平裂隙.

关键词:水平裂隙垂直裂隙强度特征裂纹演化数字图像相关技术关键裂隙

Uniaxial Compressive Strength Characteristics and Crack Evolution Laws of Rock-Like Samples with Flaws

SUN Hao1,2, CHEN Shuai-jun1,2, JIN Ai-bing1,2

, ZHU Dong-feng1,2

, ZHU Dong-feng1,2 1. Key Laboratory of Ministry of Education for Efficient Mining and Safety of Metal Mines, University of Science and Technology Beijing, Beijing 100083, China;

2. School of Civil and Resource Engineering, University of Science and Technology Beijing, Beijing 100083, China.

Corresponding author: JIN Ai-bing, E-mail: jinaibing@ustb.edu.cn.

Abstract: The fracture network was simplified by studying the properties of rock mass with complex fractures and identifying key fractures in rock mass. Based on 3D printing technology, rock-like samples with different flaws were respectively made. The digital image correlation(DIC)technology was used to monitor the strain field in the sample during loading. The particle flow code(PFC)was used to study the local stress distribution and failure mode in the samples. The main research results show that: 1) Compared with the intact sample, the peak strength of sample with horizontal flaws is reduced by 20.9 %, and the peak strength of sample with vertical flaws is only reduced by about 3 %. The degradation effect of horizontal flaws on the sample is more significant. 2) The tensile stress in the middle of the horizontal flaw is far greater than that in the end of the vertical flaw, so it is easier and earlier for the sample with horizontal flaw to produce tensile cracks, resulting in that the strength of the sample with horizontal flaw is lower than the sample with vertical flaw under the condition of equal flaw length. 3)When the length of vertical flaw in cross flaws is 1~2 times of the horizontal flaw length, the horizontal flaw in cross flaws is the key flaw to control the crack evolution and strength characteristics of samples, and the change of vertical flaw length has no significant effect on the crack evolution and strength characteristics of samples. Therefore, the cross flaws can be simplified as a horizontal flaw.

Key words: horizontal flawvertical flawstrength characteristiccrack evolutiondigital image correlation(DIC)technologykey flaw

岩体由完整岩石与裂隙共同组成, 这些广泛存在的裂隙会对岩体强度、变形和破裂等力学特性产生显著影响, 是决定岩体稳定性的关键因素.构建可靠的裂隙网络模型是岩质边坡、隧道和地下矿山巷道等各类岩体工程稳定性研究的基础.然而, 天然岩体中存在大量裂隙, 构建包含全部裂隙的岩体模型几乎无法实现, 大量裂隙的存在亦对分析岩体力学性质造成极大困难.因此, 亟须在确保分析准确性的前提下, 甄别对岩石力学特性影响显著的关键裂隙, 摒弃无显著影响的裂隙, 从而合理简化岩体裂隙网络, 为实现工程岩体高效建模与分析奠定基础[1].

已有研究表明, 裂隙的长度及倾角对岩石力学性质的影响不尽相同[2-4].研究含不同裂隙岩石的力学性质, 有利于确定对岩体产生显著影响的裂隙长度、倾角等参数的阈值.目前, 国内外****多采用室内试验[5]和数值模拟[6]等手段研究含裂隙岩石的物理力学性质.在室内试验研究中, Zhao等[7]、金爱兵等[8]通过数字图像相关技术(digital image correlation, DIC)实时监测不同角度单裂隙类岩石试样在单轴压缩过程中应变场变化, 研究发现随裂隙倾角的增大, 试样峰值强度呈现出先降低后增大的趋势, 试样最大主应变集中的位置由裂隙中部向裂隙端部转变.Yang等[9]、张亮等[10]探究不同预制裂隙长度对砂岩强度特征的影响, 研究结果表明: 当预制裂隙角度保持与水平面夹角为45°不变时, 砂岩试样的单轴峰值强度随预制裂隙长度的增加而降低.Wong等[11]通过高速摄影技术研究单轴荷载下含单个裂隙石膏试样和大理石试样的裂纹扩展模式, 共发现7种不同的裂纹类型且均是最先出现拉伸翼裂纹.韩震宇等[12]在圆柱状大理岩试样端部预制双裂隙并进行单轴压缩试验, 研究结果表明: 同等裂隙长度情况下, 倾斜裂隙对试样峰值强度和弹性模量的影响较垂直裂隙更大.Wei等[13]通过对含不同角度的预制裂隙试样进行单轴压缩试验, 发现: 试样的起裂应力和峰值应力均随裂隙角度的增加先减小后增加.张国凯等[14]、郭奇峰等[15]研究不同裂隙倾角下含预制单裂隙花岗岩的强度与破坏特性, 结果表明: 随着裂隙与水平面夹角的增大, 花岗岩的单轴抗压强度呈现先减小后增大的趋势, 且含垂直裂隙试样的强度高于含水平裂隙试样的强度.

在数值模拟研究中, 利用国内外广泛使用的颗粒流软件PFC(particle flow code), Huang等[16]研究不同围压条件下不同形式预制裂隙砂岩试样内部裂纹扩展特征, 数值模拟和CT扫描的裂纹几何分布具有较好的匹配程度.Zhang等[17]利用PFC2D研究多种不同倾角单裂隙的裂纹扩展规律, 研究结果发现: 次生裂纹首先产生在拉应力集中区, 裂纹萌生之后该区域能量得到释放, 应力集中区也随之转移.贾蓬等[18]模拟了不同中间主应力下含单裂隙砂岩真三轴强度变化过程, 发现含单裂隙砂岩的峰值强度随中间主应力的增加呈现先增加后减小的趋势.

综上所述, 国内外****系统研究了单裂隙不同倾角下试样的峰值强度及裂纹扩展规律, 研究结果均表明: 含水平裂隙试样的峰值强度较含垂直裂隙试样的峰值强度低.但相关****尚未对水平裂隙和垂直裂隙造成岩石力学特性差异的原因作出合理解释, 缺乏甄别关键裂隙的理论依据.因此, 本文基于熔融沉积3D打印技术与DIC技术的室内试验手段和基于细观颗粒流软件PFC2D的数值试验手段制备含水平和垂直裂隙试样, 监测记录在加载过程中裂隙端部和中部等不同位置局部应力和应变场变化过程及裂纹演化过程; 在此基础上, 通过室内试验进一步探究含十字交叉裂隙试样的强度特征及裂纹演化规律, 分析判断十字交叉裂隙中的关键裂隙.研究成果对岩质边坡、隧道及地下工程等岩体中关键裂隙的甄别、简化及其力学特性分析有借鉴意义.

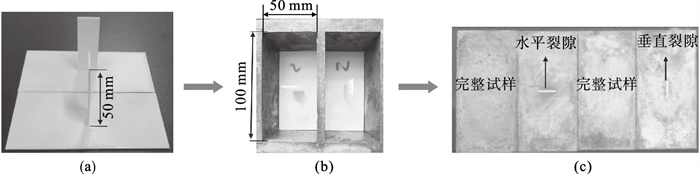

1 室内试验与数值模拟方案1.1 室内试验方案1.1.1 室内试验试样制备为研究水平和垂直裂隙对试样强度及裂纹演化规律的影响, 制备含水平和垂直裂隙类岩石试样, 试样的制作流程如图 1所示.采用熔融沉积3D打印技术, 以聚乳酸(PLA)为打印材料预制贯通裂隙(见图 1a); 通过水泥砂浆浇筑制备含水平和垂直裂隙的类岩石试样(见图 1c).浇筑前将3D打印预制裂隙放入模具中(图 1b), 由于预制裂隙底座长×宽为50 mm×100 mm, 因此能确保预制裂隙在试样正中.试样制作过程中m(水泥)∶ m(砂)∶m(水)=4∶ 2∶ 1, 水泥采用标号为42.5的硅酸盐水泥, 采用的标准砂粒径为0.300~ 0.600 mm.预制试样长×宽×高为50 mm×50 mm×100 mm, 为消除试验误差, 每种含裂隙试样制作3个, 试样强度和弹性模量取其平均值.为保证试样含水条件相同, 故制备阶段保持所有试样的制作过程和养护环境均一致; 由于PLA材料刚度较小, 其对试样强度的影响可以忽略[19], 因此本文裂隙类型为可被压缩的充填裂隙, 裂隙厚度为1.0 mm.

图 1(Fig. 1)

| 图 1 类岩石试样制作流程Fig.1 Manufacturing process of rock-like samples (a)— 3D打印预制裂隙;(b)—浇筑试样;(c)—类岩石试样. |

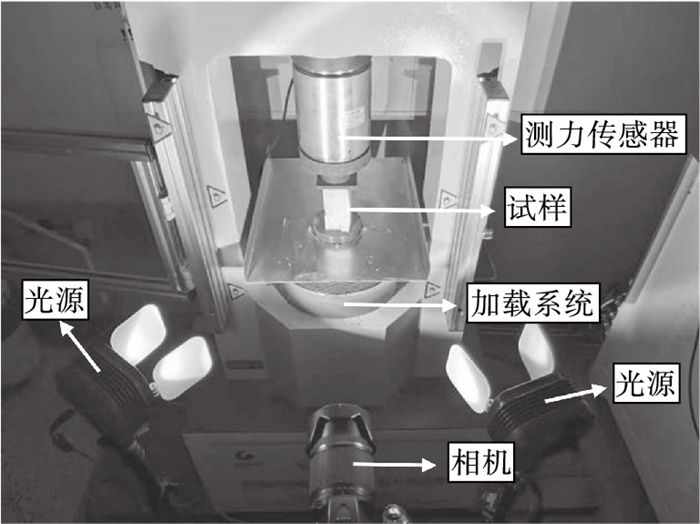

1.1.2 室内试验过程及方法本次试验所用试验系统主要包括: 加载系统、观测系统和数据分析系统等.单轴压缩试验采用YAW-600微机控制电液伺服刚性压力试验机, 试验过程采用位移控制加载方式, 加载速率为0.001 mm · s-1; 使用DIC技术对试样压缩过程进行监测[20]; 最后采用Vic-2D软件对试样中应变场和位移场进行分析.室内试验系统如图 2所示.

图 2(Fig. 2)

| 图 2 室内单轴压缩试验系统布设Fig.2 Layout of uniaxial compression test system |

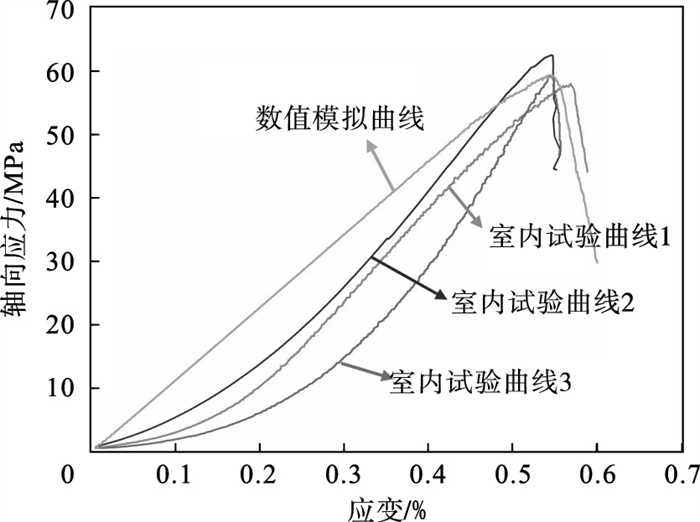

1.2 数值模拟方案1.2.1 PFC细观参数匹配利用PFC2D建立尺寸为50 mm×100 mm的不含裂隙数值模型, 颗粒半径取0.300 ~0.498 mm, 颗粒间接触模型采用平行黏结接触模型.通过调整颗粒间接触的细观参数, 匹配力学试验中试样的峰值强度、弹性模量、峰值应变和泊松比等[21].通过采用表 1所示的颗粒体细观参数计算得到的试样应力-应变曲线如图 3所示, 力学参数及破坏形态如表 2所示.类岩石试样内存在众多的微孔隙, 而数值模拟试样中缺少可压缩的微孔隙, 导致基于PFC的离散元方法无法模拟类岩石试样中的微孔隙压密阶段[21].因此, 数值模拟曲线峰值应力之前均为线弹性阶段, 此时若数值模拟峰值应变与室内试验相近, 则势必导致数值模拟曲线弹性阶段切线斜率较室内试验应力-应变曲线弹性阶段切线斜率小[22], 致使数值模拟中的弹性模量小于室内试验中试样的弹性模量.从图 3中可以看出, 数值模拟完整试样应力-应变曲线与室内试验完整试样应力-应变曲线较为接近.从表 2可以看出, 室内试验与数值模拟中完整试样的力学参数较为接近, 且破坏模式相近, 故利用表 1中所列细观参数组合可以准确模拟完整类岩石试样力学特性及破坏形态.数值模拟轴向加载速率设置为0.05 m/s[23], 计算终止条件为达到峰值应力的50 %.

表 1(Table 1)

| 表 1 数值模型细观力学参数 Table 1 Meso-mechanical parameters of numerical models |

图 3(Fig. 3)

| 图 3 室内试验和数值模拟所得试样单轴压缩应力-应变关系Fig.3 Uniaxial compression stress-strain relationships between laboratory tests and numerical simulations |

表 2(Table 2)

| 表 2 完整类岩石试样力学参数及破坏形态 Table 2 Mechanical parameters and failure modes of intact rock-like samples | |||||||||||||||||||||||||||||

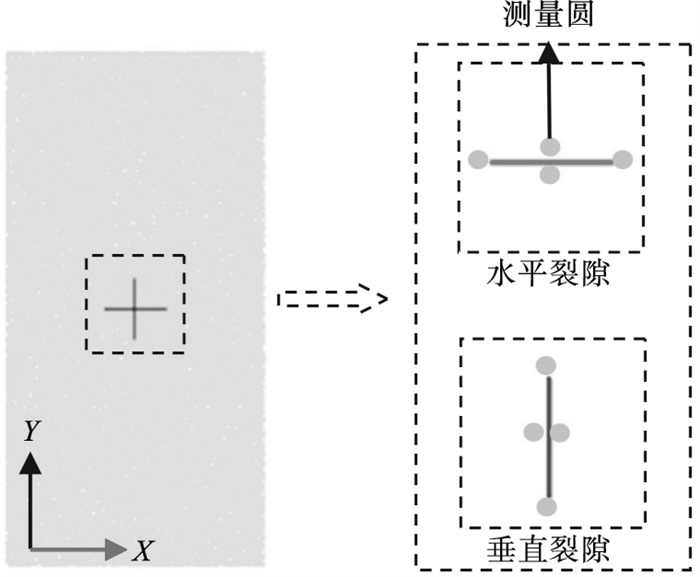

1.2.2 数值模拟方案目前裂隙岩体的数值模拟研究中, 通常采用光滑节理模型[24]或删球法[16]预制裂隙.由于删球法会致使试样质量不守恒, 因此本文采用光滑节理模型预制裂隙, 光滑节理模型细观参数设置如表 3所示.裂隙类型有水平裂隙和垂直裂隙2种, 在PFC软件中, 初始裂隙的长度应大于10个颗粒的直径[23], 根据前期研究[8], 分别设置水平裂隙长度为15 mm,垂直裂隙长度为15 mm.利用如图 4所示布设在裂隙端部和裂隙中部的测量圆监测局部应力变化.

表 3(Table 3)

| 表 3 光滑节理模型细观参数 Table 3 Meso-mechanical parameters of smooth- joint model |

图 4(Fig. 4)

| 图 4 裂隙和测量圆布设Fig.4 Layout of flaws and measuring regions |

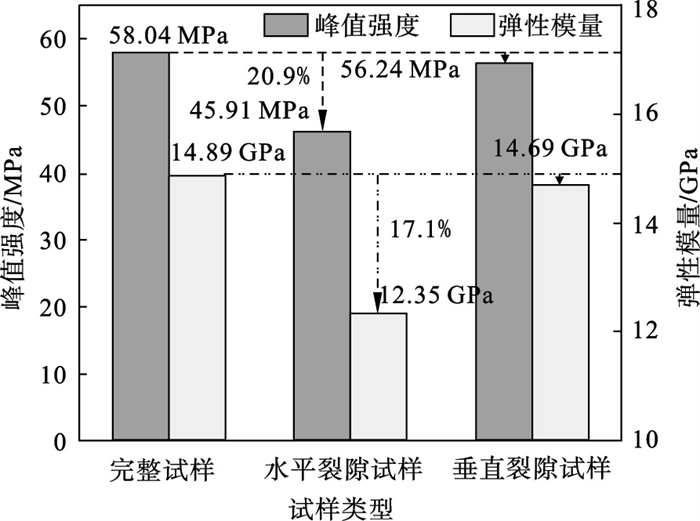

2 含水平、垂直裂隙试样试验及数值结果分析2.1 强度及变形特征室内试验中含水平、垂直裂隙试样的单轴抗压强度与弹性模量的变化规律如图 5所示.完整试样的单轴抗压强度为58.04 MPa, 含水平裂隙试样的单轴抗压强度为45.91 MPa, 相比完整试样强度下降20.9 %, 而含垂直裂隙试样强度为56.24 MPa, 降幅仅为3 % 左右; 完整试样的弹性模量为14.89 GPa, 含水平、垂直裂隙的试样弹性模量分别为12.35, 14.69 GPa, 其中含水平裂隙试样弹性模量降幅为17.1 %, 含垂直裂隙试样弹性模量降幅仅为1 % 左右.因此, 试样中水平裂隙的存在对试样单轴抗压强度及弹性模量具有显著劣化作用, 而垂直裂隙的存在对试样单轴抗压强度和弹性模量影响较小.

图 5(Fig. 5)

| 图 5 含水平和垂直裂隙试样强度及变形特性Fig.5 Strength and deformation characteristics of samples with horizontal and vertical flaws |

2.2 裂纹演化规律室内试验手段无法观测试样内的局部应力, 因此采用数值模拟方法研究原生裂隙周围局部应力变化对裂纹演化规律的影响.

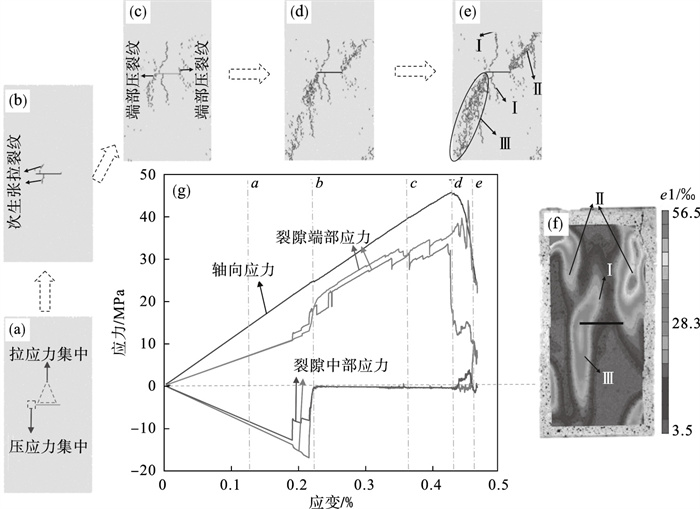

2.2.1 含水平裂隙试样裂纹演化规律图 6为数值模拟中含水平裂隙试样裂纹演化及应力变化.为更加直观地监测裂隙周围拉应力变化过程, 故布设局部测量圆对裂隙周围X方向正应力变化进行监测.如图 6所示, 在受压条件下含水平裂隙试样次生裂纹扩展模式可分为以下三个阶段: ①原生裂隙中部次生拉伸裂纹产生及扩展.如图 6a所示, 在加载初始阶段, 裂隙中部形成拉应力集中, 裂隙端部形成压应力集中, 对应应力-应变曲线a点.由于岩石材料局部的非均匀性, 次生拉伸裂纹首先出现的位置并非原生裂隙的几何中心(图 6b), 这和Wong等[11]的研究结果一致.对称性张拉裂纹开始随着荷载的增加向加载方向扩展, 此时水平裂隙端部的压应力集中突增, 对应应力-应变曲线的b点; ②原生裂隙端部压裂纹的产生.如图 6c所示, 随着加载进行, 水平裂隙端部所集中的应力愈来愈大, 次生压裂纹开始在原生裂隙端部萌生;③拉压裂纹的贯通及试样破坏.继续加载, 裂隙端部所萌生的裂纹不断沿轴向扩展, 试样在d点达到峰值强度, 并随着轴向的继续加载, 在e点完全破坏.

图 6(Fig. 6)

| 图 6 水平裂隙试样裂纹演化及应力变化Fig.6 Crack growths and stress changes of sample with a horizontal flaw (a)—a点试样裂纹分布;(b)—b点试样裂纹分布;(c)—c点试样裂纹分布; (d)—d点试样裂纹分布; (e)—e点试样裂纹分布; (f)—室内试验试样破裂模式; (g)—应力-应变曲线. |

根据颗粒间黏结键的破裂形式, 可把产生的微破裂分为张拉型微破裂和剪切型微破裂.根据裂纹的产生原因, 参考文献[24], 将宏观裂纹分为: 张拉型裂纹、剪切型裂纹和张拉-剪切混合型裂纹, 分别用Ⅰ型裂纹、Ⅱ型裂纹以及Ⅲ型裂纹表示.图 6f为室内试验中含水平裂隙试样水平方向主应变(e1)云图.从图 6e和图 6f中可以看出, 室内试验和数值模拟结果较为接近: Ⅰ型裂纹主要出现在水平裂隙的中部, 由上述分析可知, 此处出现了拉应力集中区; Ⅱ型裂纹主要出现在水平裂隙的端部, 此处为压应力集中区; Ⅱ型裂纹扩展过程中逐渐演变为Ⅲ型裂纹.

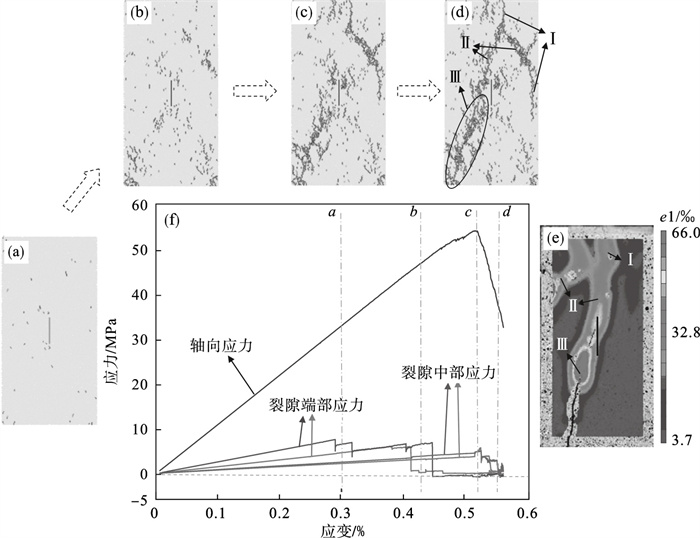

2.2.2 含垂直裂隙试样裂纹演化规律图 7为数值模拟中含垂直裂隙试样裂纹演化及应力变化.含垂直裂隙试样受压条件下次生裂纹扩展模式可分为以下两个阶段: ①试样内微裂纹随机产生.如图 7a所示, 在加载初始阶段, 垂直裂隙中部和端部的应力集中并不显著, 试样内萌生的微裂纹随机分布, 加载到如图 7b所示阶段, 试样内的微裂纹开始联通, 形成局部宏观裂纹, 由于垂直裂隙附近未形成显著的应力集中区, 因此含垂直裂隙试样产生宏观裂纹的时间较含水平裂隙试样产生宏观张拉裂纹晚(水平裂隙中部在轴向应变为0.2 % 后即产生张拉裂纹(图 6 b点), 而含垂直裂隙试样在0.4 % 应变后才形成宏观裂纹(图 7b点)).②次生裂纹扩展贯通.继续施加轴向应力, 试样内不断产生微裂纹, 次生裂纹进一步扩展, 在c点达到峰值强度, 应变继续增大, 宏观裂纹贯通试样, 试样在d点迅速破坏.值得注意的是, 试样裂纹的发展与应力变化具有明显的不同步现象, 试样宏观次生裂纹的贯通滞后于应力-应变曲线的峰值强度点.

图 7(Fig. 7)

| 图 7 垂直裂隙试样裂纹演化及应力变化Fig.7 Crack growth and stress change of sample with a vertical flaw (a)—a点试样裂纹分布;(b)—b点试样裂纹分布;(c)—c点试样裂纹分布; (d)—d点试样裂纹分布; (e)—室内试验试样破裂模式; (f)—应力-应变曲线. |

从图 7e中可以看出, Ⅰ型裂纹主要出现在试样的端部以及Ⅱ型裂纹的末端, 预制的垂直裂隙对Ⅰ型裂纹的产生无显著影响; Ⅰ型裂纹扩展过程中产生Ⅱ型裂纹; Ⅲ型裂纹产生在试样端部, 主要由众多Ⅰ型裂纹和Ⅱ型裂纹构成.

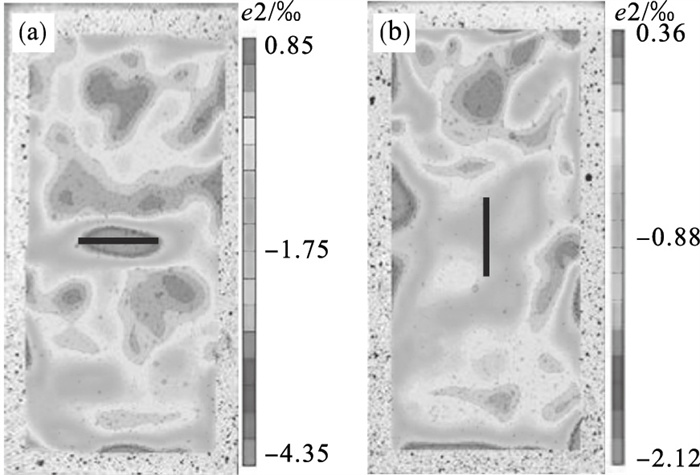

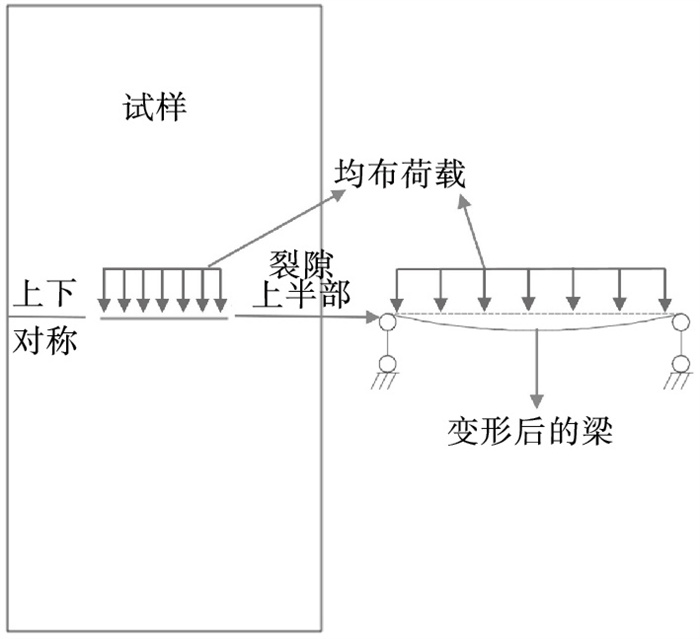

2.3 含水平、垂直裂隙试样强度特征差异化分析试样中的初始应力与应变状态对后续试样的裂纹演化及强度特征有重要影响.图 8为室内试验中试样在初始加载阶段的应变分布, e2表示垂直主应变方向的应变.由图 8可知: 在初始加载阶段, 试样水平裂隙附近产生了较大压缩量, 导致裂隙周围产生较大应变(图 8a), 试样中最大压应变达4.35 ‰, 此时水平裂隙附近的岩石可简化为“固支梁”力学模型[25].如图 9所示, 固支梁上部受均布荷载, 则梁的中下部受到明显的拉应力集中, 水平裂隙端部产生了压应力集中; 对于垂直裂隙而言, 其裂隙周围的应变情况与试样内的应变情况一致(图 8b), 相同时刻垂直裂隙中的最大压应变值仅为2.12 ‰, 远远小于含水平裂隙试样中的最大压应变值, 并且最大压应变出现的位置与垂直裂隙无关, 因此垂直裂隙周围并未形成显著的应力集中.

图 8(Fig. 8)

| 图 8 室内试验加载阶段试样内的应变分布Fig.8 Strain distribution in samples during loading stage in laboratory tests (a)—含水平裂隙试样;(b)—含垂直裂隙试样. |

图 9(Fig. 9)

| 图 9 水平预制裂隙附近固支梁受力变形示意图[25]Fig.9 Stress and deformation diagram of fixed-beam near horizontal prefabricated flaw[25] |

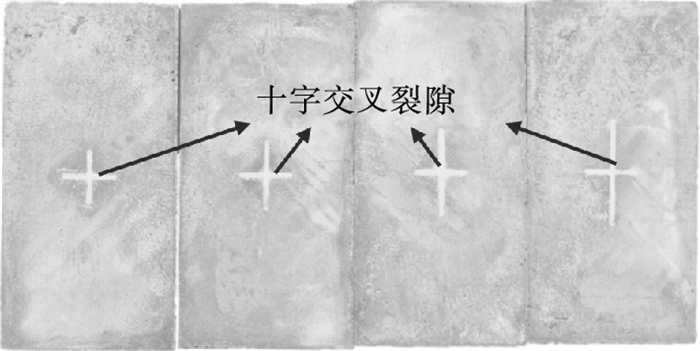

3 含十字交叉裂隙试样试验结果分析在前文采用室内试验和数值模拟手段详细分析水平裂隙对试样力学特性的劣化机理基础上, 为进一步甄别试样中的关键裂隙, 本节通过室内试验预制如图 10所示的含十字交叉裂隙类岩石试样, 控制十字裂隙中水平裂隙长度p=15 mm不变, 改变其垂直裂隙的长度q分别为15, 20, 25, 30 mm, 研究含十字交叉裂隙试样的强度特征和裂纹扩展规律, 其中十字交叉裂隙中, 垂直裂隙是水平裂隙的1~2倍.

图 10(Fig. 10)

| 图 10 含十字交叉裂隙类岩石试样Fig.10 Rock-like samples with cross flaws |

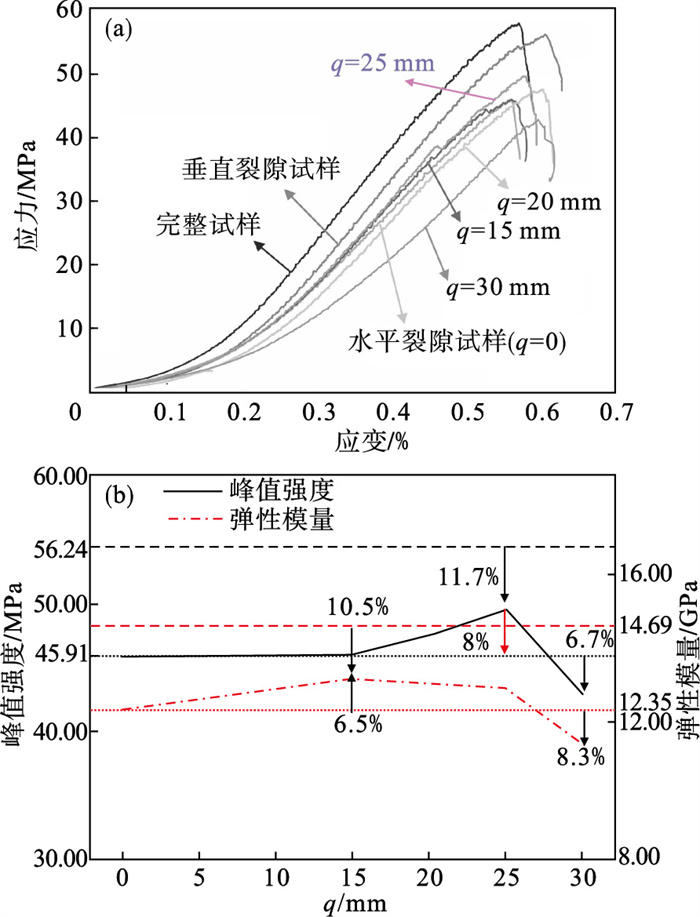

3.1 强度及变形特征图 11a为含水平、垂直和十字交叉裂隙试样的应力-应变关系.由图 11a可知, 含十字交叉裂隙试样的应力-应变关系与含水平裂隙试样的应力-应变关系较为接近, 均可分为: ①微孔隙压密阶段; ②线弹性阶段; ③塑性变形阶段; ④破坏阶段.此外, 随着十字交叉裂隙中垂直裂隙长度q的增加, 试样的应力-应变关系并未发生明显改变.图 11b为试样峰值强度和弹性模量的变化关系, 由图 5和图 11b可知, 完整试样的峰值强度为58.04 MPa, 含垂直裂隙试样的峰值强度为56.24 MPa, 含水平裂隙试样的峰值强度为45.91 MPa, 当q分别为15, 20, 25, 30 mm时, 含十字交叉裂隙试样的峰值强度分别为45.98, 47.56, 49.64, 42.83 MPa, 相较于含水平裂隙试样, 含十字裂隙试样的峰值强度最大变化率为8 %, 而相较于含垂直裂隙试样, 含十字裂隙试样的峰值强度最小变化率达11.7 %, 远高于含水平裂隙试样; 完整试样的弹性模量为14.89 GPa, 含垂直裂隙试样的弹性模量为14.69 GPa, 含水平裂隙试样的弹性模量为12.35 GPa, 当q分别为15, 20, 25, 30 mm时, 含十字交叉裂隙试样的弹性模量分别为13.15, 13.00, 12.90, 11.32 GPa, 相较于含水平裂隙试样, 含十字裂隙试样的弹性模量最大变化率为8.3 %, 而相较于含垂直裂隙试样, 含十字裂隙试样的弹性模量最小变化率达10.5 %.因此, 含十字交叉裂隙试样的峰值强度和弹性模量与其水平裂隙存在显著相关性, 而与其垂直裂隙的关联性不显著, 并且, 随着十字裂隙中垂直裂隙的增加, 试样弹性模量和峰值强度并未表现出很强的规律性, 均在含水平裂隙试样弹性模量和峰值强度上下小范围内波动.且随着其垂直裂隙长度的增加, 试样的峰值强度和弹性模量变化幅度较小, 即可认为: 当十字交叉裂隙中垂直裂隙长度为水平裂隙长度的1~2倍时, 含十字交叉裂隙试样中水平裂隙是控制其峰值强度的关键裂隙.

图 11(Fig. 11)

| 图 11 含不同类型裂隙试样强度特征和变形特性Fig.11 Strength and deformation characteristics of samples with different types of flaws (a)—应力-应变关系;(b)—峰值强度和弹性模量. |

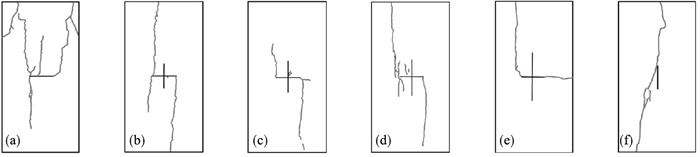

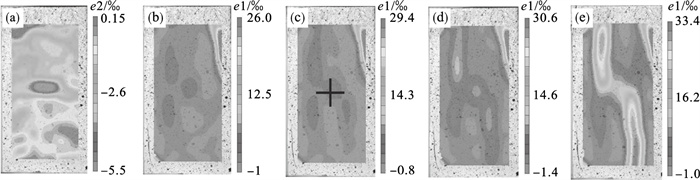

3.2 裂纹演化规律分析对比分析含不同交叉裂隙试样的破坏模式是确定关键裂隙的重要依据.图 12为含水平、垂直和十字交叉裂隙试样的破坏模式素描图.从图 12中可以看出, 含十字交叉裂隙试样破坏模式与只含水平裂隙试样的破坏模式较为相近, 与只含垂直裂隙试样的破坏模式相差较大.含十字交叉裂隙试样的裂纹均从水平裂隙尖端开始延伸, 裂纹的扩展规律并未随着垂直裂隙长度q的增加而发生较大变化, 即可认为, 水平裂隙是控制含十字交叉裂隙试样裂纹扩展模式的关键裂隙.以q=15 mm为例, 详述含十字交叉裂隙的扩展模式, 如图 13所示,其中e1为第一主应变,e2为与第一主应变相互垂直的主应变.加载初始阶段, 含十字交叉裂隙试样的中部产生了较大应变(图 13a), 与图 8a只含水平裂隙试样的应变分布较为相似, 这是由于水平裂隙产生了较大压缩量, 因此可进一步证实试样中水平裂隙较垂直裂隙更能影响试样的应变分布状态; 继续加载, 水平裂隙左端部产生了较大应变, 裂纹开始在水平裂隙左端部萌生, 如图 13b所示; 随着加载的继续, 水平裂隙左端部裂纹继续向轴向扩展, 同时, 水平裂隙右端部裂纹开始萌生, 如图 13c所示; 轴向继续加载, 试样水平裂隙左右端部裂纹继续向轴向扩展, 应变持续增大, 如图 13d所示; 试样破坏的主应变云图如图 13e所示, 试样水平裂隙右端部裂纹与左端部裂纹通过预制水平裂隙贯通, 试样最终破坏.

图 12(Fig. 12)

| 图 12 含不同类型裂隙试样破坏模式Fig.12 Failure modes of samples with different types of flaws (a)—含水平裂隙; (b)—含十字交叉裂隙(q=15 mm); (c)—含十字交叉裂隙(q=20 mm); (d)—含十字交叉裂隙(q=25 mm); (e)—含十字交叉裂隙(q=30 mm); (f)—含垂直裂隙. |

图 13(Fig. 13)

| 图 13 q=15 mm时含十字交叉裂隙试样裂纹扩展主应变云图Fig.13 Principal strain nephogram of crack propagation for sample with cross flaws at q=15 mm (a)—加载阶段1, e2;(b)—加载阶段1, e1;(c)—加载阶段2, e1;(d)—加载阶段3, e1;(e)—加载阶段4, e1. |

通过对上述含十字原生裂隙试样的应力-应变关系、峰值强度、弹性模量以及裂纹扩展等进行分析可知: 含十字交叉裂隙试样的应力-应变关系、峰值强度和弹性模量与其水平裂隙的长度关联性较大, 试样的应力-应变关系、峰值强度和弹性模量不随垂直裂隙长度q的变化而变化; 含十字交叉裂隙试样的初始应变分布与含水平裂隙试样较为相近.可以认为, 水平裂隙是控制含十字交叉裂隙试样峰值强度和破坏模式的关键裂隙.

真实岩体中的裂隙数量众多, 构建包含全部裂隙的岩体模型几乎无法实现, 因此研究不同角度单裂隙及其长度与空间组合关系对岩石力学特性的影响, 进而对真实岩体中的裂隙进行简化显得尤为重要.作者后续将结合室内试验、数值模拟以及统计学方法探究水平裂隙作为关键裂隙的判别机制, 分析影响岩体稳定性的裂隙数量、长度和角度等阈值, 为实际工程岩体中裂隙数量的合理简化以及等效离散裂隙网络(discrete fracture network, DFN)模型的构建提供有益参考.

4 结论1) 相较于完整试样, 含水平裂隙试样的峰值强度和弹性模量分别下降20.9 % 和17.1 %; 含垂直裂隙试样的峰值强度和弹性模量分别下降3 % 和1 %.因此, 实际岩体工程中, 与主应力方向垂直的裂隙对岩体的稳定性影响更大.

2) 由于水平裂隙附近形成类似固支梁结构, 其裂隙中部更易产生拉应力集中, 端部更易产生压应力集中.含水平裂隙试样首先从原生裂隙中部产生次生拉伸裂纹, 且拉伸裂纹萌生阶段较早, 从而导致含水平裂隙试样易于破坏; 而含垂直裂隙试样内原生裂隙附近并未产生显著的应力集中, 导致垂直裂隙端部产生的宏观裂纹出现较晚.因此, 在裂隙长度相同的条件下, 含水平裂隙试样的峰值强度小于含垂直裂隙试样的峰值强度.

3) 当十字交叉裂隙中垂直裂隙长度为水平裂隙长度的1~2倍时, 含十字交叉裂隙试样中的水平裂隙是控制其峰值强度、弹性模量和裂纹扩张的关键裂隙, 垂直裂隙是次裂隙, 垂直裂隙长度的变化对试样力学参数无显著影响, 因此, 可将十字交叉裂隙简化为水平裂隙.

参考文献

| [1] | 吴超, 李元辉, 徐帅, 等. 地下工程岩体节理迹长统计下限值的确定方法[J]. 东北大学学报(自然科学版), 2020, 41(8): 1167-1173. (Wu Chao, Li Yuan-hui, Xu Shuai, et al. Method for determining the lower limit of statistical joints trace length in underground engineering rock mass[J]. Journal of Northeastern University(Natural Science), 2020, 41(8): 1167-1173.) |

| [2] | 王本鑫, 金爱兵, 孙浩, 等. 基于DIC的含不同角度3D打印粗糙交叉节理试样破裂机制研究[J]. 岩土力学, 2021, 42(2): 439-450, 461. (Wang Ben-xin, Jin Ai-bing, Sun Hao, et al. Study on fracture mechanism of specimens with 3D printed rough cross joints at different angles based on DIC[J]. Rock and Soil Mechanics, 2021, 42(2): 439-450, 461.) |

| [3] | 王本鑫, 金爱兵, 王树亮, 等. 3D打印交叉节理试件力学破裂特性研究[J]. 岩土力学, 2021, 42(1): 39-49, 58. (Wang Ben-xin, Jin Ai-bing, Wang Shu-liang, et al. Mechanical characteristics and fracture mechanism of 3D printed rock samples with cross joints[J]. Rock and Soil Mechanics, 2021, 42(1): 39-49, 58.) |

| [4] | 金爱兵, 王树亮, 王本鑫, 等. 基于DIC的3D打印交叉节理试件破裂机制研究[J]. 岩土力学, 2020, 41(12): 3862-3872. (Jin Ai-bing, Wang Shu-liang, Wang Ben-xin, et al. Fracture mechanism of specimens with 3D printing cross joint based on DIC technology[J]. Rock and Soil Mechanics, 2020, 41(12): 3862-3872.) |

| [5] | Shirole D, Hedayat A, Walton G. Damage monitoring in rock specimens with pre-existing flaws by non-linear ultrasonic waves and digital image correlation[J]. International Journal of Rock Mechanics and Mining Sciences, 2021, 142: 1-18. |

| [6] | Wan W, Liu J, Zhao Y L, et al. The effects of the rock bridge ligament angle and the confinement on crack coalescence in rock bridges: an experimental study and discrete element method[J]. Comptes Rendus Mecanique, 2019, 347: 490-503. DOI:10.1016/j.crme.2018.12.006 |

| [7] | Zhao C, Niu J L, Zhang Q Z, et al. Failure characteristics of rock-like materials with single flaws under uniaxial compression[J]. Bulletin of Engineering Geology and the Environment, 2019, 78: 593-603. DOI:10.1007/s10064-018-1379-2 |

| [8] | 金爱兵, 王树亮, 王本鑫, 等. 基于DIC技术的3D打印节理试件破裂机制研究[J]. 岩土力学, 2020, 41(10): 3214-3224. (Jin Ai-bing, Wang Shu-liang, Wang Ben-xin, et al. Study on the fracture mechanism of 3D-printed-joint specimens based on DIC technology[J]. Rock and Soil Mechanics, 2020, 41(10): 3214-3224.) |

| [9] | Yang S Q, Jing H W. Strength failure and crack coalescence behavior of brittle sandstone samples containing a single fissure under uniaxial compression[J]. International Journal of Fracture, 2011, 168(2): 227-250. DOI:10.1007/s10704-010-9576-4 |

| [10] | 张亮, 王桂林, 雷瑞德, 等. 单轴压缩下不同长度单裂隙岩体能量损伤演化机制[J]. 中国公路学报, 2021, 34(1): 24-34. (Zhang Liang, Wang Gui-lin, Lei Rui-de, et al. Study on the energy damage evolution mechanism of single jointed rock mass with different length under uniaxial compression[J]. China Journal of Highway and Transport, 2021, 34(1): 24-34. DOI:10.3969/j.issn.1001-7372.2021.01.003) |

| [11] | Wong L N Y, Einstein H H. Systematic evaluation of cracking behavior in specimens containing single flaws under uniaxial compression[J]. International Journal of Rock Mechanics and Mining Sciences, 2009, 46: 239-249. DOI:10.1016/j.ijrmms.2008.03.006 |

| [12] | 韩震宇, 李地元, 朱泉企, 等. 含端部裂隙大理岩单轴压缩破坏及能量耗散特性[J]. 工程科学学报, 2020, 42(12): 1588-1596. (Han Zhen-yu, Li Di-yuan, Zhu Quan-qi, et al. Uniaxial compression failure and energy dissipation of marble specimens with flaws at the end surface[J]. Chinese Journal of Engineering, 2020, 42(12): 1588-1596.) |

| [13] | Wei C, Zhang B, Zhu W, et al. Fracture propagation of rock like material with a fluid-infiltrated pre-existing flaw under uniaxial compression[J]. Rock Mechanics and Rock Engineering, 2021, 54(2): 875-891. DOI:10.1007/s00603-020-02256-3 |

| [14] | 张国凯, 李海波, 王明洋, 等. 单裂隙花岗岩破坏强度及裂纹扩展特征研究[J]. 岩石力学与工程学报, 2019, 38(增刊1): 2760-2771. (Zhang Guo-kai, Li Hai-bo, Wang Ming-yang, et al. Study on characteristics of failure strength and crack propagation of granite rocks containing a single fissure[J]. Chinese Journal of Rock Mechanics and Engineering, 2019, 38(sup1): 2760-2771.) |

| [15] | 郭奇峰, 武旭, 蔡美峰, 等. 预制裂隙花岗岩的强度特征与破坏模式试验[J]. 工程科学学报, 2019, 41(1): 43-52. (Guo Qi-feng, Wu Xu, Cai Mei-feng, et al. Experiment on the strength characteristics and failure modes of granite with pre-existing cracks[J]. Chinese Journal of Engineering, 2019, 41(1): 43-52.) |

| [16] | Huang Y H, Yang S Q, Tian W L. Crack coalescence behavior of sandstone specimen containing two preexisting flaws under different confining pressures[J]. Theoretical and Applied Fracture Mechanics, 2019, 99: 118-130. DOI:10.1016/j.tafmec.2018.11.013 |

| [17] | Zhang X P, Wong L N Y. Cracking processes in rock-like material containing a single flaw under uniaxial compression: a numerical study based on parallel bonded-particle model approach[J]. Rock Mechanics and Rock Engineering, 2012, 45: 711-737. |

| [18] | 贾蓬, 张瑶, 刘冬桥, 等. 真三轴条件下单裂隙砂岩破坏过程的颗粒流模拟[J]. 东北大学学报(自然科学版), 2019, 40(11): 1654-1659. (Jia Peng, Zhang Yao, Liu Dong-qiao, et al. Particle flow simulation of failure process in single fissured sandstone under true triaxial compression[J]. Journal of Northeastern University(Natural Science), 2019, 40(11): 1654-1659. DOI:10.12068/j.issn.1005-3026.2019.11.024) |

| [19] | 王培涛, 刘雨, 章亮, 等. 基于3D打印技术的裂隙岩体单轴压缩特性试验初探[J]. 岩石力学与工程学报, 2018, 37(2): 364-373. (Wang Pei-tao, Liu Yu, Zhang Liang, et al. Preliminary experimental study on uniaxial compressive properties of 3D printed fractured rock models[J]. Chinese Journal of Rock Mechanics and Engineering, 2018, 37(2): 364-373.) |

| [20] | 袁媛, 潘鹏志, 赵善坤, 等. 基于数字图像相关法的含填充裂隙大理岩单轴压缩破坏过程研究[J]. 岩石力学与工程学报, 2018, 37(2): 339-351. (Yuan Yuan, Pan Peng-zhi, Zhao Shan-kun, et al. The failure process of marble with filled crack under uniaxial compression based on digital image correlation[J]. Chinese Journal of Rock Mechanics and Engineering, 2018, 37(2): 339-351.) |

| [21] | Huang Y H, Yang S Q, Ranjith P G, et al. Strength failure behavior and crack evolution mechanism of granite containing pre-existing non-coplanar holes: experimental study and particle flow modeling[J]. Computers and Geotechnics, 2017, 88: 182-198. DOI:10.1016/j.compgeo.2017.03.015 |

| [22] | 赵怡晴, 刘佳伟, 金爱兵, 等. 加卸荷条件下非贯通节理岩体破坏特性研究[J]. 中南大学学报(自然科学版), 2020, 51(7): 1893-1901. (Zhao Yi-qing, Liu Jia-wei, Jin Ai-bing, et al. Study on failure characteristics of intermittent jointed rock mass under loading and unloading condition[J]. Journal of Central South University(Science and Technology), 2020, 51(7): 1893-1901.) |

| [23] | Potyondy D O, Cundall P A. A bonded-particle model for rock[J]. International Journal of Rock Mechanics and Mining Sciences, 2004, 41(8): 1329-1364. DOI:10.1016/j.ijrmms.2004.09.011 |

| [24] | 周喻, 孙铮, 王莉, 等. 单侧限压缩下预制裂隙试样力学特性及板裂化机制细观研究[J]. 岩土力学, 2018, 39(12): 4385-4394. (Zhou Yu, Sun Zheng, Wang Li, et al. Meso research on mechanical properties and slab failure mechanism of pre-fractured rock mass under the condition of one side restriction loading[J]. Rock and Soil Mechanics, 2018, 39(12): 4385-4394.) |

| [25] | 曾佳君, 张志军, 张栩栩, 等. 张开度影响的水平裂隙类岩试件破断试验与分析[J]. 岩土工程学报, 2020, 42(3): 523-532. (Zeng Jia-jun, Zhang Zhi-jun, Zhang Xu-xu, et al. Fracture test and analysis of horizontal fissure rock-like specimens influenced by apertures[J]. Chinese Journal of Geotechnical Engineering, 2020, 42(3): 523-532.) |