, 陈熙, 刘源

, 陈熙, 刘源 东北大学 资源与土木工程学院, 辽宁 沈阳 110819

收稿日期:2021-07-23

基金项目:国家重点研发计划项目(ZX20200121)。

作者简介:刘娜娜(1990-), 女, 河北沧州人, 东北大学博士研究生;

徐新阳(1967-), 男, 浙江武义人, 东北大学教授, 博士生导师。

摘要:基于SEM-EDS, XPS, 获得常温常压下SCR废催化剂二段式浸出新工艺, 采用Box-Behnken试验设计(BBD)方法分段研究了各因素及其交互作用对钒和钨浸出影响, 得到了最佳工艺参数, 并分析了浸出机理.结果表明, 采用二段式浸出工艺, 各因素影响顺序为: 第一阶段提钒, 反应温度>浸出时间>浸出剂浓度; 第二阶段提钨, 反应温度>浸出剂浓度>浸出时间.第一段当NaOH浓度0.5 mol · L-1, 60 ℃下反应10 min时, 钒浸出率为(61.40±0.24) %; 第二段当NaOH浓度2.5 mol · L-1, 90 ℃下反应50 min时, 钨浸出率为(55.73±0.22) %.废催化剂中钒以V2O3, VOSO4和V2O5形式存在, 与NaOH反应生成可溶性钒酸盐, 少部分V2O3和V2O5在反应过程中生成VOSO4后溶解.

关键词:SCR废催化剂Box-Behnken试验设计SEM-EDSXPS

Novel Leaching Process of Vanadium and Tungsten from Spent SCR Catalyst at Normal Temperature and Pressure

LIU Na-na, XU Xin-yang

, CHEN Xi, LIU Yuan

, CHEN Xi, LIU Yuan School of Resources & Civil Engineering, Northeastern University, Shenyang 110819, China

Corresponding author: XU Xin-yang, E-mail: xuxinyang@mail.neu.edu.cn.

Abstract: Based on SEM-EDS and XPS, a novel two-stage leaching process of spent SCR(selective catalytic reduction) catalyst under normal temperature and pressure was proposed. Box-Behnken design(BBD)was used to study the effects of various factors and their interactions on the leaching of vanadium and tungsten, then, the optimal process parameters were obtained and the leaching mechanism was studied. The results showed that: during the two-stage leaching process, the order of influence factors on the leaching rate is temperature >time>leaching agent concentration in the first stage(vanadium extraction process) and temperature>leaching agent concentration>time in the second stage(tungsten extraction process). In the first stage, when the NaOH concentration is 0.5 mol · L-1and reacts at 60 ℃ for 10 min, the vanadium leaching rate is(61.40±0.24) %. In the second stage, when the NaOH concentration is 2.5 mol · L-1and reacts at 90 ℃ for 50 min, the tungsten leaching rate is(55.73±0.22) %. Vanadium in the spent catalyst exists in the form of V2O3, VOSO4 and V2O5, and reacts with NaOH to form soluble vanadate. A small part of V2O3 and V2O5 are dissolved after forming VOSO4.

Key words: spent SCR catalystBox-Behnken designSEM-EDSXPS

在火力发电中需对烟气进行脱硝处理, 该过程广泛使用选择性催化还原(selective catalytic reduction, SCR)催化剂促进NOx的还原, 表面磨损、飞灰或沉积物堵塞、金属元素与活性组分发生中毒反应等原因会导致催化剂永久失活, 需将其作为危险废物统一处理[1].随着烟气脱硝产业愈发成熟, 脱硝催化剂废弃量不断增加, 预计至2025年共有80万t以上SCR废催化剂需要进行处理[2].目前, 一般采用填埋方法处置, 该方法不仅存在土地占用和处置费用问题, 还会对生态环境和人体健康产生严重威胁, 因此将其由危险废物转变为钒、钨等金属资源, 实现SCR废催化剂资源化、无害化处理具有重要意义.

SCR废催化剂中钒质量分数约为1 % ~2 %, 钨质量分数约为5 % ~10 %, 甚至高于某些贫矿中钒和钨的品位, 但是钒和钨性质相近, 难以合理的成本实现高效分离.目前越来越多研究倾向于将SCR废催化剂处理生成新的产物, 如Huo等[3]采用NaOH碱浸-水热法制备光催化剂BiVO4/Bi2WO6; Ma等[4]采用碳酸钠焙烧-水浸法析出钒和钨后, 用稀硫酸回收制备纳米级TiO2; Zhang等[5]采用“H2SO4+Na2SO3”酸还原体系选择性浸出SCR废催化剂中的钒, 将浸出渣通过水热法制备WO3-TiO2光催化剂.另外, 部分研究采用高温高压碱浸后分离的方法:Choi等[6]采用高温焙烧-盐酸酸洗的方法分离出92.5 % 的钒, 并用CaCl2沉淀法合成CaWO4产品;Kim等[7]采用NaOH+Na2CO3高压浸出工艺提取钒和钨后, 采用Ca(OH)2沉淀法分步提取;此外,Kim等[8]研究了合成萃取树脂分离钒和钨, 得到钒和钨的吸附率分别为29.3 % 和63.8 %.

综上, SCR废催化剂提取钒和钨存在直接分离困难, 分离率不高, 且反应能耗高等问题, 本文在前人研究的基础上, 考察了搅拌速度、反应温度和NaOH浓度对钒和钨浸出的影响, 提出常温常压下二段式浸出SCR废催化剂中钒和钨的新工艺, 以减少后续分离过程并降低生产成本, 并在此基础上采用响应曲面法优化分段浸出新工艺, 探究常温常压下钒和钨的浸出机理.

1 实验1.1 实验原料实验样品为经粉碎研磨干燥后的淡黄色SCR废催化剂粉末, 来自于国内某发电厂, 主要成分见表 1, 其中TiO2质量分数为82.28 %, V质量分数为0.4 %, WO3质量分数为3.93 %.

表 1(Table 1)

| 表 1 SCR废催化剂的主要成分 Table 1 Composition of the spent SCR catalyst? | ||||||||||||||||||||||||||||||||||||||||||||||||||

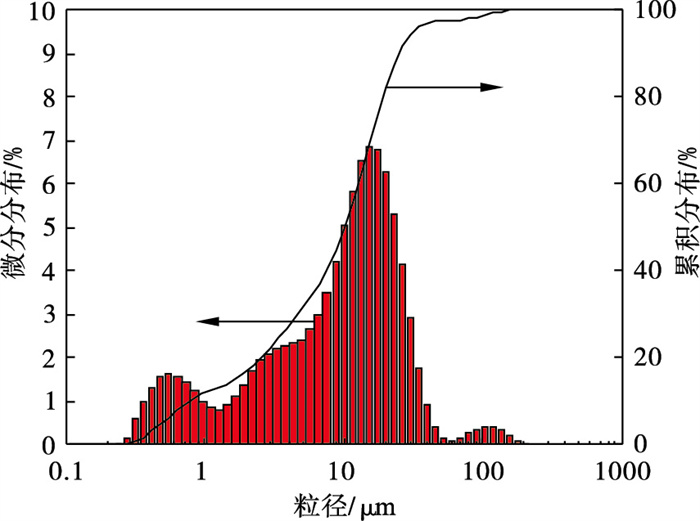

图 1为样品经Mastersizer 2000激光粒度仪分析得到的粒径累积分布曲线.由图 1可知, ≤10 μm颗粒占49.91 %, ≤30 μm颗粒占94.51 %, ≤50 μm颗粒占97.58 %, 平均粒径为15.16 μm, ≤0.24 μm的颗粒仅占0.02 %.

图 1(Fig. 1)

| 图 1 SCR废催化剂粒径分布曲线Fig.1 Particle size distribution of the spent SCR catalyst |

1.2 碱浸实验SCR废催化剂的碱浸实验流程为:首先配置所需浓度的氢氧化钠溶液, 根据设定的液固比称取一定质量的SCR废催化剂粉末.然后将一定浓度的氢氧化钠溶液加入250 mL三口烧瓶中,将烧瓶置于磁力搅拌器上,其右口接冷凝管,中间口接温度传感器. 待烧瓶内的溶液水浴加热至指定温度后, 于烧瓶左口加入定量的SCR废催化剂粉末, 按设定的搅拌速度开启搅拌并计时; 到达所需浸出时间时进行定量取样, 迅速通过0.22 μm聚四氟乙烯滤膜进行真空抽滤, 等体积蒸馏水多次洗涤, 得到的浸出液经定容后进行ICP测试, 分析钒、钨含量; 反应完成后对浸出渣进行真空抽滤, 经多次洗涤后烘干至恒重,再进行XPS分析.钒、钨浸出率计算公式如式(1)所示:

| (1) |

1.3 响应曲面实验设计采用三因素、三水平的Box-Behnken试验设计(BBD), 使用Dedign-Expert 8.0.6软件分析各因素及其交互作用对钒、钨浸出率的影响, 并优化工艺参数.针对两个浸出阶段, 选取浸出剂浓度、反应温度、浸出时间3个因素作为实验变量(X), 钒钨浸出率作为响应值(Y), 实验因素及水平如表 2所示.

表 2(Table 2)

| 表 2 Box-Behnken试验设计的不同因素值和水平编码 Table 2 Independent variables and their levels of Box-Behnken design | |||||||||||||||||||||||||||||||||||||||||

通过软件的响应曲面回归程序分析实验数据, 采用二次多项式模型(2)进行拟合[9]:

| (2) |

1.4 分析测试方法采用全谱直读等离子发射光谱仪(ICP, Prodigy XP型, 美国利曼-徕伯斯公司)测定浸出液中钒、钨含量,波长范围175~900 nm, 任意谱线.采用场发射扫描电子显微镜(SEM, ULTRA PLUS型, 德国)对废催化剂及其碱浸渣进行表面形貌分析, 加速电压20 kV, 并配合EDS检测样品表面局部元素的种类和含量.观测前将样品涂于导电胶上, 经吹扫喷金后观察.采用X射线光电子能谱仪(XPS, Thermo ESCALAB 250XI, 美国)测定废催化剂及其碱浸渣中元素组成和主要元素的化学形态.样品结合能由C 1s(284.8 eV)校正, XPS数据通过Avantage软件进行分峰拟合等分析.

2 结果与讨论2.1 浸出参数对浸出率的影响图 2a和2b为NaOH浓度2 mol · L-1, 反应温度50 ℃, 液固比10时200~700 r · min-1范围内的搅拌速度对废催化剂中钒和钨浸出的影响.由图 2a, 2b可见, 钒和钨浸出率随搅拌速度的提高呈现升高趋势.在反应结束后, 搅拌速度为500 r · min-1时, 钒和钨浸出率分别为59.29 % 和40.78 %; 搅拌速度为600 r · min-1时,钒和钨浸出率分别为60.34 % 和41.98 %; 搅拌速度为700 r · min-1时, 钒和钨浸出率分别为60.27 % 和41.72 %.当搅拌速度由200 r · min-1增加到600 r · min-1时, 钒和钨浸出率均呈线性增加, 但增加至700 r · min-1时钒和钨浸出率未出现明显变化.因此, 选择600 r · min-1作为浸出实验的最佳工艺条件.

图 2(Fig. 2)

| 图 2 实验参数对钒和钨浸出率的影响Fig.2 Effect of experimental parameters on the leaching rate of V and W (a), (b)—搅拌速度; (c), (d)—反应温度; (e), (f)—NaOH浓度. |

图 2c和2d为搅拌速度600 r · min-1, NaOH浓度2 mol · L-1, 液固比10时反应温度在30, 50, 70, 90 ℃时对钒和钨浸出的影响.由图 2c和2d可见, 钒和钨浸出率随着反应温度的升高大幅提高.在反应0~5 min时浸出率迅速提高, 对于钒元素来说反应速率随浸出时间的增加几乎不变, 单位时间内浸出率提高量约为1.5 %, 钨元素单位时间内的提高量约为2.0 %.在90 ℃时, 随着反应时间的增加, 钒浸出率增长量不大, 从65.2 % 增加至69.65 %, 仅提高4.45个百分点; 钨在反应5 min时浸出率为50.56 %, 在60 min时浸出率为59.69 %, 提高了9.13个百分点, 由此可见, 钒和钨相比, 钒元素的溶解主要发生在反应前期, 钨元素在反应后期浸出量有明显的增加, 由此推测, 在SCR废催化剂浸出过程存在明显的分段现象.

图 2e, 2f为搅拌速度600 r · min-1, 反应温度50 ℃, 液固比10时NaOH浓度在0.5~3 mol · L-1范围内对钒和钨浸出的影响.由图 2e可见, NaOH浓度对钒浸出率的影响不大, 在反应5 min时, 0.5 mol · L-1NaOH浓度条件下浸出率为56.31 %, 3 mol · L-1NaOH浓度条件下浸出率为57.63 %; 在反应60 min时, 0.5 mol · L-1NaOH浓度条件下浸出率为61.7 %, 3 mol · L-1NaOH浓度条件下浸出率为60.82 %, 由此可见浸出时间和NaOH浓度对于钒的浸出率影响不大.由图 2f可见, 对于钨元素, 随着NaOH浓度的升高浸出率逐步增大, 在反应5 min时, 0.5 mol · L-1NaOH浓度条件下浸出率仅为25.79 %, 3 mol · L-1NaOH浓度条件下浸出率为36.27 %; 在反应60 min时, 0.5 mol · L-1NaOH浓度条件下浸出率为35.63 %, 3 mol · L-1NaOH浓度条件下浸出率为45.46 %.由此可见在浸出过程中, NaOH浓度对钒的浸出率影响较小, 但是对钨的浸出率影响较大, 说明针对SCR废催化剂二段式浸出工艺, 可以通过响应曲面法优化工艺条件, 以实现钒和钨的直接分离和提取.

综上, 在SCR废催化剂碱浸过程中, 反应温度和NaOH浓度对钒和钨浸出率的影响较大.建议在实际应用时采用二段式浸出, 在90℃条件下, 首先在NaOH浓度0.5 mol · L-1时反应10 min提取钒, 真空抽滤后将浸出渣与3 mol · L-1NaOH溶液混合后加热至90 ℃反应50 min提取钨, 在该实验条件下, 第一阶段钒浸出率为60.2 %, 钨浸出率为21.7 %, 第二阶段钒浸出率为0.9 %, 钨浸出率为55.6 %.在此基础上, 本文采用响应曲面法对SCR废催化剂常温常压分段碱浸工艺进行优化研究.

2.2 响应曲面优化实验采用响应曲面法Box-Behnken试验设计(BBD)优化SCR废催化剂分段碱浸工艺, 分别考察了第一阶段和第二阶段浸出过程中各因素及其交互作用影响, 以期得到常温常压下二段式浸出的最优工艺参数, 并在此基础上获得钒钨资源的最优提取-分离条件.

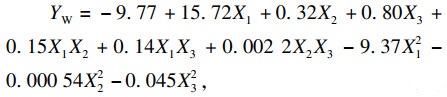

2.2.1 回归模型和数据分析采用BBD方法, 每个浸出阶段各进行17次实验, 固定搅拌速度为600 r · min-1, 液固比为10.通过对钒和钨浸出实验数据进行回归拟合, 得到两个阶段的多元回归模型方程如式(3)~(6)所示:

| (3) |

| (4) |

| (5) |

| (6) |

模型精确度和因素影响显著性由高F值和低P值决定.由两个阶段钒和钨浸出模型的方差分析可知, 第一阶段钒和钨浸出模型的F值分别为5 574.89和97.39, 第二阶段钒和钨浸出模型的F值分别为47.08和1 898.76, 数值较大表明这些模型的显著性较强.此外, 4个模型的P < 0.000 1, 表明在大于95 % 置信水平上的显著性[10].4个模型的回归系数(R2)分别为0.999 9, 0.992 1, 0.983 7和0.999 6, 数值接近于1, 说明回归模型与实验结果拟合较好.信噪比一般大于4是可取的, 4个模型的信噪比分别为238.54, 32.62, 23.54和147, 表明模型信号强, 适用性充分.变异系数(C.V.)为标准差与响应均值的比值, 用来衡量回归模型的再现性, 本实验4个模型的变异系数分别为0.17 %, 4.94 %, 10.44 % 和0.85 %, 在可接受的范围内(一般小于10 %), 表明模型精确可靠, 重现性好.

2.2.2 不同变量对浸出率的影响模型项的P值小于0.05时说明其对浸出率的影响显著.由方差分析结果可知, 在第一阶段, 模型各项对钒浸出率影响均显著, 对钨浸出率影响显著项为X1, X2, X3, X1X2, X12; 在第二阶段, X1, X2, X3, X12, X22对钒浸出率影响显著, X1, X2, X3, X12, X22, X32对钨浸出率影响显著.鉴于F值越大影响越显著, 反应温度是影响各阶段钒和钨浸出的重要因素.

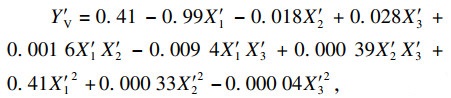

图 3为基于二次多项式回归模型的三维响应曲面图和二维等高线, 可以直观地反映各因素及其交互作用对浸出过程的影响[11].图 3a1~3a3分别为第一阶段浸出剂浓度与反应温度(X1-X2, 固定浸出时间6 min)、浸出剂浓度与浸出时间(X1-X3, 固定反应温度60 ℃)、反应温度与浸出时间(X2-X3, 固定浸出剂浓度1 mol · L-1)交互作用对钒浸出率影响.由图 3a1可知, 随着反应温度的升高钒浸出率显著提高, 当浸出剂浓度0.5 mol · L-1, 反应温度90 ℃时, 钒浸出率达到65.6 %.浸出剂浓度的增加对钒浸出率的影响不大.由图 3a3可知, 在90 ℃条件下, 浸出时间为2~10 min时, 钒浸出率仅增加了4.78 %.由图 3a2可知, 浸出时间对应的响应曲面坡度大于浸出剂浓度.因此, 第一阶段对钒浸出率影响的顺序为反应温度>浸出时间>浸出剂浓度.图 3a1~3a3在X-Y平面上的等高线轮廓显示为椭圆形, 说明两因素交互作用均显著, 与方差分析中X1X2, X1X3和X2X3项P值都小于0.05的结论一致.

图 3(Fig. 3)

| 图 3 钒钨浸出率的响应曲面图Fig.3 Response surface plots for V and W leaching efficiency (a1)—第一阶段V: X1-X2; (a2)—第一阶段V: X1-X3; (a3)—第一阶段V: X2-X3; (b1)第一阶段W: X1-X2; (b2)—第一阶段W: X1-X3; (b3)—第一阶段W: X2-X3; (c1)—第二阶段V: X1-X2; (c2)—第二阶段V: X1-X3; (c3)—第二阶段V: X2-X3; (d1)—第二阶段W: X1-X2; (d2)—第二阶段W: X1-X3; (d3)—第二阶段W: X2-X3. |

图 3b1~3b3分别为第一阶段浸出剂浓度与反应温度(X1-X2, 固定浸出时间6 min)、浸出剂浓度与浸出时间(X1-X3, 固定反应温度60 ℃)、反应温度与浸出时间(X2-X3, 固定浸出剂浓度1 mol · L-1)交互作用对钨浸出率影响.由图 3b1可知, 当浸出剂浓度1.5 mol · L-1时, 反应温度由30 ℃升高至90 ℃, 钨浸出率显著提高, 由14.8 % 增加至42 %.由图 3b2可知, 相较于浸出时间, 浸出剂浓度对应的响应曲面坡度大, 钨浸出率在10 min内几乎不变.因此第一阶段对钨浸出率影响的顺序为反应温度>浸出剂浓度>浸出时间.图 3b1在X-Y平面上的等高线轮廓显示为椭圆形, 表明反应温度与浸出剂浓度交互作用显著, 与方差分析中X1X2项P值小于0.05的结论一致.

图 3c1~3c3分别为第二阶段浸出剂浓度与反应温度(X1-X2, 固定浸出时间40 min)、浸出剂浓度与浸出时间(X1-X3, 固定反应温度60 ℃)、反应温度与浸出时间(X2-X3, 固定浸出剂浓度2 mol · L-1)交互作用对钒浸出率影响.由图 3c1可知, 响应面呈双曲面形, 钒浸出率随着反应温度和浸出剂浓度的增加而增加, 当浸出剂浓度3 mol · L-1, 反应温度90 ℃时, 钒浸出率最高为4.1 %.由图 3c2可知, 浸出剂浓度和浸出时间的增加对钒浸出率均有促进作用, 但浸出时间对应的响应面坡度较大, 影响更明显.因此, 第二阶段对钒浸出率影响的顺序为反应温度>浸出时间>浸出剂浓度.图 3c1~3c3在X-Y平面上的等高线轮廓接近于圆形或线性, 表明两因素交互作用均不显著, 与方差分析中X1X2, X1X3和X2X3项P值都大于0.05的结论一致.

图 3d1~3d3分别为第二阶段浸出剂浓度与反应温度(X1-X2, 固定浸出时间40 min)、浸出剂浓度与浸出时间(X1-X3, 固定反应温度60 ℃)、反应温度与浸出时间(X2-X3, 固定浸出剂浓度2 mol · L-1)交互作用对钨浸出率影响.由图 3d1和3d3可知, 反应温度的升高显著提高了钨浸出率, 对应的响应曲面坡度很陡, 当浸出剂浓度3 mol · L-1, 反应温度90 ℃时, 钨浸出率最高达到55.4 %.由图 3d2可知, 浸出剂浓度对应的响应曲面坡度大于浸出时间.因此, 第二阶段对钨浸出率影响的顺序为反应温度>浸出剂浓度>浸出时间.图 3d1~3d3在X-Y平面上的等高线轮廓接近于线性, 表明两因素交互作用均不显著, 与方差分析中X1X2, X1X3和X2X3项P值都大于0.05的结论一致.

2.2.3 工艺优化及验证通过软件优化功能得到SCR废催化剂常温常压二段式浸出的最优工艺.在第一阶段提钒过程中, 设置钒浸出率最高且钨浸出率最低, 得到最优条件为: 浸出剂浓度0.5 mol · L-1, 反应温度60 ℃, 浸出10 min, 此时钒和钨浸出率的预测值分别为61.66 % 和22.83 %, 在最优条件下得到钒和钨浸出率的实验值分别为(61.40±0.24) %, (22.69±0.31) %.第二阶段提钨过程中, 设置钒和钨浸出率均最高时得到的最优条件为: 浸出剂浓度2.5 mol · L-1, 反应温度90 ℃, 浸出50 min, 此时钒和钨浸出率的预测值分别为4.05 % 和55.62 %, 在该最优条件下得到钒和钨浸出率的实验值分别为(4.00±0.15) %, (55.73±0.22) %.最优工艺下得到的实验值和模型预测值基本一致, 说明经BBD试验设计模型预测钒钨浸出结果是合理的, 最优工艺条件可靠.

综上, 通过响应曲面法优化SCR废催化剂常温常压二段式浸出新工艺, 达到反应温度和浸出剂浓度最小化, 减少了能源和物质的消耗, 并有效分步浸出钒和钨, 减少后续浸出液分离步骤, 大幅降低生产成本.因此, 有必要对SCR废催化剂浸出前后表面形貌和各元素的化学形态及含量变化进行分析.

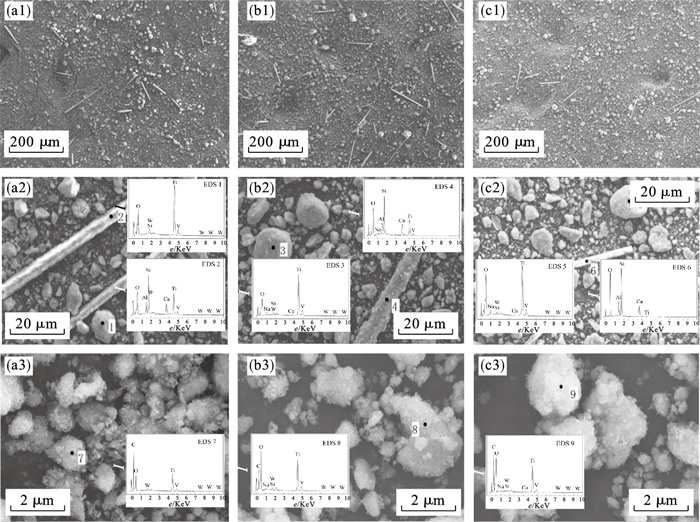

2.3 浸出机理分析2.3.1 表面形貌分析(SEM-EDS)图 4为SCR废催化剂及其碱浸渣的表面形貌分析结果.由图 4a1~4c1可见SCR废催化剂由棒状和球形颗粒组成.反应前棒状和球形颗粒物尺寸分别为80~150 μm和10~20 μm, 在30 ℃条件浸出后, 颗粒尺寸变为50~100 μm和5~20 μm, 但球状颗粒主要分布在5~10 μm范围内, 在90 ℃条件浸出后, 颗粒尺寸变为40~80 μm和3~20 μm, 但球状颗粒主要分布在3~8 μm范围内, 说明在碱性条件下, SCR废催化剂中的颗粒物大量溶解.

图 4(Fig. 4)

| 图 4 不同温度条件下SCR废催化剂SEM-EDS图Fig.4 SEM-EDS of the spent SCR catalyst under different temperatures (a1)—反应前×200倍; (a2)—反应前×2 000倍; (a3)—反应前×20 000倍; (b1)—30 ℃×200倍; (b2)—30 ℃×2 000倍; (b3)—30 ℃×20 000倍; (c1)—90 ℃×200倍; (c2)—90 ℃×2 000倍; (c3)—90 ℃×20 000倍. |

由图 4a2可知, 在碱浸前球状颗粒表面光滑平整, 主要成分为TiO2, 并均匀分布着钒、钨氧化物, 如VOSO4, V2O5, WO3等[12], 棒状颗粒为增加催化剂机械强度的玻璃纤维[13], 主要成分为SiO2, Al2O3和硅酸盐等物质, 其中钒和钨分布在球状颗粒和棒状颗粒中, 且球状颗粒中较多.由图 4b2可知, 在30 ℃条件下棒状表面有颗粒物产生, 可能是NaOH与SiO2, TiO2等反应生成了硅酸盐和钛酸盐沉淀, 球状和棒状颗粒中的钒和钨与NaOH主要发生如式(7)和式(8)的反应, 生成可溶性的钒酸盐和钨酸盐.由图 4c2可知, 在90 ℃浸出后棒状颗粒大量溶解, 颗粒表面光滑, 且渣中钒和钨含量明显降低, 说明钒和钨在此条件下大部分溶解, 由图 4c3可见,有大量鳞片状Na2TiO3覆盖在球状颗粒表面, 影响反应进一步进行.因此有必要对浸出渣进行XPS分析以确定碱浸前后钒、钨和钛化学形态的变化情况.

| (7) |

| (8) |

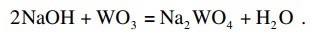

图 5(Fig. 5)

| 图 5 SCR废催化剂及其90 ℃浸出渣XPS全谱及精细谱Fig.5 XPS spectra of the spent SCR catalyst and leaching residue at 90 ℃ (a)—全谱; (b)—Ti 2p; (c)—V 2p; (d)—W 4f. |

由图 5a可知, SCR废催化剂表面含有O, Ti, W, Si, Al和V等元素, 根据XPS能谱的积分峰面积分析可知O, Ti, W相对含量较多, 分别为57.18 %, 25.32 % 和2.83 %; 在浸出渣表面除了原有的O, Ti, W等元素, 全谱中还出现了Na 1s特征峰, 说明碱浸过程中NaOH与SCR废催化剂反应生成了难溶的钛酸钠沉淀.

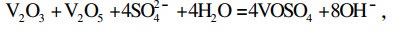

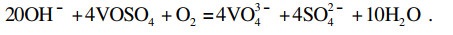

由图 5b可见, 反应前SCR废催化剂的Ti 2p谱结合能为464.5 eV, 浸出渣的Ti 2p谱结合能为463.9 eV, Ti 2p峰向低结合能处偏移, 仍属于Ti4+的Ti 2p3/2特征峰[14], 说明浸出前后钛的价态未发生变化, 但是反应后钛的还原性增加.

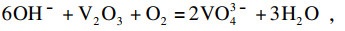

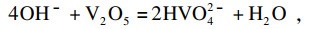

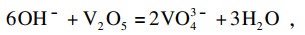

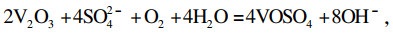

一般V 2p3/2谱由归属于V2O5的V5+物种(结合能位于516.9~517.3 eV), 归属于VO2或VOSO4的V4+物种(515.5~516.3 eV)和归属于V2O3的V3+物种(514.0~515.5 eV)组成[15].由图 5c可见, 浸出前后钒的价态未发生变化.SCR废催化剂中活性组分V5+被飞灰中的杂质(如Fe2+)还原生成了少量无催化活性的V3+, 在NaOH体系中发生如式(9)的反应溶解至反应体系中; V4+物种相对含量较高, 本研究废催化剂中V4+物种应该为VOSO4, 虽然V4+和V5+的相对含量比值为2.4, 明显高于Qi等[16]研究中的SCR废催化剂及其经草酸净化负载活性V后V4+和V5+的相对含量的比值(0.88~2.24), 但是由于燃煤原料的差异, 本实验原料中的V4+以VOSO4的形式存在造成催化剂失活; V5+相对质量分数为28.4 %, 低于武文粉等[17]研究中失活催化剂中的V5+相对质量分数(54.5 %), 说明本研究废催化剂中钒较难浸出.废催化剂中V2O5与NaOH发生反应(见式(10) 和式(11))生成可溶性钒酸盐溶解在浸出液中, 浸出后催化剂表面V5+相对质量分数由28.4 % 降低到19.0 %; V4+相对质量分数由69.0 % 增加到79.3 %, 可能是因为反应(12)和(13), 使得一部分V2O3和V2O5在反应过程中生成了VOSO4, 造成了V4+的累积, VOSO4通过反应(14)溶解到溶液中.

| (9) |

| (10) |

| (11) |

| (12) |

| (13) |

| (14) |

3 结论1) 采用Box-Behnken试验设计(BBD)方法分段研究了各因素及其交互作用对钒和钨浸出的影响, 方差分析结果表明反应温度是影响各阶段钒和钨浸出的重要因素.此外, 两因素交互作用对第一阶段钒浸出影响均显著, 反应温度与浸出剂浓度交互作用对第一阶段钨浸出影响显著, 在第二阶段浸出过程中两因素交互作用影响均不显著.

2) 采用响应曲面法优化常温常压下SCR废催化剂二段式浸出新工艺, 第一阶段提钒过程中, 浸出剂浓度0.5 mol · L-1, 反应温度60 ℃, 浸出10 min, 此时钒和钨浸出率的预测值分别为61.66 % 和22.83 %, 在该最优条件下得到钒和钨浸出率实验值分别为(61.40±0.24) %, (22.69±0.31) %; 第二阶段提钨过程中, 浸出剂浓度2.5 mol · L-1, 反应温度90 ℃, 浸出50 min, 此时钒和钨浸出率的预测值分别为4.05 % 和55.62 %, 在该最优条件下得到钒和钨浸出率实验值分别为(4.00±0.15) %, (55.73±0.22) %.最优工艺下得到的实验值和模型预测值基本一致, 表明BBD模型预测钒和钨浸出过程是合理的, 最优工艺条件可靠.

3) SCR废催化剂碱浸机理为: 废催化剂中有少量锐钛矿型TiO2与NaOH反应生成Na2TiO3; WO3与NaOH反应生成可溶性Na2WO4; 一部分V2O3和V2O5在反应过程中生成了VOSO4, 而VOSO4, V2O5和V2O3分别与NaOH反应生成可溶性钒酸盐.

参考文献

| [1] | Topsoe N Y, Dumesic J A, Topsoe H. Vanadia-titania catalysts for selective catalytic reduction of nitric-oxide by ammonia.Ⅱ.studies of active-sites and formulation of catalytic cycles[J]. Journal of Catalysis, 1995, 151(1): 241-252. DOI:10.1006/jcat.1995.1025 |

| [2] | 陈颖敏, 谢宗, 王超凡. 燃煤电厂废弃SCR催化剂回收二氧化钛的研究[J]. 中国电力, 2016, 49(6): 151-156. (Chen Ying-min, Xie Zong, Wang Chao-fan. Study on TiO2 recovery from SCR catalyst waste in coal-fired power plants[J]. Electric Power, 2016, 49(6): 151-156.) |

| [3] | Huo Y T, Chang Z, Li W, et al. Reuse and valorization of vanadium and tungsten from waste V2O5-WO3/TiO2 SCR catalyst[J]. Waste and Biomass Valorization, 2015, 6(2): 159-165. DOI:10.1007/s12649-014-9335-2 |

| [4] | Ma B T, Qiu Z F, Yang J, et al. Recovery of nano-TiO2 from spent SCR catalyst by sulfuric acid dissolution and direct precipitation[J]. Waste and Biomass Valorization, 2019, 10(10): 3037-3044. DOI:10.1007/s12649-018-0303-0 |

| [5] | Zhang Q, Wu Y, Li L, et al. Sustainable approach for spent V2O5-WO3/TiO2 catalysts management: selective recovery of heavy metal vanadium and production of value-added WO3-TiO2 photocatalysts[J]. ACS Sustainable Chemistry & Engineering, 2018, 6(9): 12502-12510. |

| [6] | Choi I, Moon G, Lee J, et al. Hydrometallurgical processing of spent selective catalytic reduction(SCR)catalyst for recovery of tungsten[J]. Hydrometallurgy, 2018, 178: 137-145. DOI:10.1016/j.hydromet.2018.04.011 |

| [7] | Kim J W, Lee W G, Hwang I S, et al. Recovery of tungsten from spent selective catalytic reduction catalysts by pressure leaching[J]. Journal of Industrial and Engineering Chemistry, 2015, 28: 73-77. DOI:10.1016/j.jiec.2015.02.001 |

| [8] | Kim J W, Hwang I. Separation of valuables from spent selective catalytic reduction catalyst leaching solution by fabricated anion extraction resins[J]. Journal of Environmental Chemical Engineering, 2018, 6(1): 1100-1108. DOI:10.1016/j.jece.2017.11.040 |

| [9] | Khuri A I, Mukhopadhyay S. Response surface methodology[J]. Wiley Interdisciplinary Reviews: Computational Statistics, 2010, 2(2): 128-149. DOI:10.1002/wics.73 |

| [10] | Krishnan S, Zulkapli N S, Din M, et al. Statistical optimization of titanium recovery from drinking water treatment residue using response surface methodology[J]. Journal of Environmental Management, 2020, 255: 109890.1-109890.9. |

| [11] | Liu N, Xu X, Liu Y. Recovery of vanadium and tungsten from spent selective catalytic reduction catalyst by alkaline pressure leaching[J]. Physicochemical Problems of Mineral Processing, 2020, 56(3): 407-420. |

| [12] | Wang C, Yang S, Chang H, et al. Dispersion of tungsten oxide on SCR performance of V2O5-WO3/TiO2: acidity, surface species and catalytic activity[J]. Chemical Engineering Journal, 2013, 225: 520-527. DOI:10.1016/j.cej.2013.04.005 |

| [13] | Su Q F, Miao J F, Li H R, et al. Optimizing vanadium and tungsten leaching with lowered silicon from spent SCR catalyst by pre-mixing treatment[J]. Hydrometallurgy, 2018, 181: 230-239. DOI:10.1016/j.hydromet.2018.10.003 |

| [14] | Zhang S L, Zhong Q. Surface characterization studies on the interaction of V2O5-WO3/TiO2 catalyst for low temperature SCR of NO with NH3[J]. Journal of Solid State Chemistry, 2015, 221: 49-56. DOI:10.1016/j.jssc.2014.09.008 |

| [15] | Shen M Q, Li C X, Wang J Q, et al. New insight into the promotion effect of Cu doped V2O5/WO3-TiO2 for low temperature NH3-SCR performance[J]. RSC Advances, 2015, 5(44): 35155-35165. DOI:10.1039/C5RA04940G |

| [16] | Qi C P, Bao W J, Wang L G, et al. Study of the V2O5-WO3/TiO2 catalyst synthesized from waste catalyst on selective catalytic reduction of NOx by NH3[J]. Catalysts, 2017, 7(4): 110.1-110.13. |

| [17] | 武文粉, 包炜军, 李会泉, 等. V2O5-WO3/TiO2烟气脱硝催化剂失活前后元素的赋存特征[J]. 过程工程学报, 2016, 16(5): 794-801. (Wu Wen-fen, Bao Wei-jun, Li Hui-quan, et al. Characteristics of element occurrence in fresh and deactivated V2O5-WO3/TiO2catalysts for denitration of flue[J]. The Chinese Journal of Process Engineering, 2016, 16(5): 794-801.) |

| [18] | Zhang Q J, Wu Y F, Zuo T Y. Titanium extraction from spent selective catalytic reduction catalysts in a NaOH molten-salt system: thermodynamic, experimental, and kinetic studies[J]. Metallurgical and Materials Transactions B—Process Metallurgy and Materials Processing Science, 2019, 50(1): 471-479. DOI:10.1007/s11663-018-1475-5 |