, 寇珏, 陈泽坤

, 寇珏, 陈泽坤 北京科技大学 土木与资源工程学院, 北京 100083

收稿日期:2021-05-07

基金项目:国家自然科学基金资助项目(51874017);国家重点研发计划项目(2021YFC2902404)。

作者简介:吴世超(1994-),男,湖北荆州人,北京科技大学博士研究生;

孙体昌(1958-),男,河北石家庄人,北京科技大学教授,博士生导师。

摘要:针对高磷铁矿还原焙烧降磷过程中脱磷剂成本高、用量大等难题, 为更好地开发利用高磷铁矿, 采用还原焙烧-磁选工艺, 研究了组合脱磷剂对高磷铁矿提铁降磷的影响.通过X射线衍射(XRD)和扫描电子显微镜-能谱仪(SEM-EDS)揭示提铁降磷机理.结果表明: 加入13 % 碳酸钙和2 % 碳酸钠作为组合脱磷剂能代替传统脱磷剂, 并获得了良好的脱磷效果.当原矿铁品位55.58 %, 含磷0.57 % 时, 在推荐的试验条件下, 可获得铁品位93.25 %, 铁回收率90.75 %、磷质量分数0.09 % 以及磷的去除率高达91.46 % 的粉状还原铁.加入的组合脱磷剂不仅促使铁氧化物中的磷组元向磷酸钙发生转变, 使金属铁颗粒与磷酸钙界限明显, 而且还能防止难以还原的铝尖晶石和铁橄榄石的生成, 最终实现了磷的深度脱除和铁的有效回收.

关键词:高磷铁矿还原焙烧磁选组合脱磷剂降磷

Effects of Combined Dephosphorization Agents on Reduction Roasting-Magnetic Separation of High Phosphorus Iron Ore

WU Shi-chao, SUN Ti-chang

, KOU Jue, CHEN Ze-kun

, KOU Jue, CHEN Ze-kun School of Civil and Resource Engineering, University of Science and Technology Beijing, Beijing 100083, China

Corresponding author: SUN Ti-chang, E-mail: suntichangustb@126.com.

Abstract: In view of the problems such as high cost and large amount of dephosphorization agents in the process of dephosphorization by reduction roasting of high phosphorus iron ore, to better develop and utilize high phosphorus iron ore, the effect of combined dephosphorization agents on iron improvement and dephosphorization of high phosphorus iron ore was studied via reduction roasting-magnetic separation process. X-ray diffraction(XRD)and scanning electron microscope-energy dispersive spectroscopy(SEM-EDS)were used to reveal the mechanism of dephosphorization. The results showed that adding 13 % CaCO3 and 2 % Na2CO3 as a combined dephosphorization agent can replace the traditional dephosphorization agent, and good dephosphorization effect is obtained. Under the recommended experimental conditions, powdery reduced iron with iron grade of 93.25 %, iron recovery of 90.75 %, phosphorus content of 0.09 %, and dephosphorization of 91.46 % can be obtained when iron grade is 55.58 % and phosphorus content of raw ore is 0.57 %. The added combined dephosphorization agent not only promotes the transformation of phosphorus components in the iron oxides into calcium phosphate, and makes the boundary between metallic iron particles and calcium phosphate distinct, but also prevents the formation of hercynite and fayalite, which is difficult to reduce. Finally, the deep removal of phosphorus and the effective recovery of iron are realized.

Key words: high phosphorus iron orereduction roastingmagnetic separationcombined dephosphorization agentdephosphorization

钢铁行业的持续发展导致优质铁矿石的供应压力不断增加[1-2], 开发储量丰富的难处理铁矿石具有十分重要的意义[3-5].高磷铁矿是一种典型的复杂难选铁矿石[6], 矿石中的铁矿物与脉石矿物嵌布关系复杂, 且磷含量高[7-8], 此类资源的开发利用率比较低[9].

为实现高磷铁矿的有效利用, 科研人员对其进行了大量研究, 主要有常规选矿工艺、湿法浸出工艺、火法工艺及其联合工艺[10-14].通常, 采用上述工艺只能获得磷质量分数在0.2 % ~0.5 % 的产品, 且磷的脱除率小于85 %.近年来的成果表明, 还原焙烧-磁选工艺具有流程短、适应性强、低污染以及脱磷指标好的优势, 已成为高磷铁矿开发利用的研究热点[15-17].在该工艺中, 高磷铁矿中的铁矿物还原为金属铁并生长至合适的粒度, 而含磷矿物难以还原并主要赋存在脉石相, 再经磨矿-磁选实现铁磷的高效分离[13, 18].

研究表明, 在高磷铁矿煤基还原焙烧-磁选过程中, 为了实现铁的充分回收以及高效脱磷, 必须添加一定量的脱磷剂[19-21].Rao等[22]发现必须加入20 % 的硫酸钠后, 才使湖南某高磷铁矿中的磷灰石充分转化为稳定的磷酸钙钠, 然后通过磨矿-磁选实现铁磷分离.尽管钠盐脱磷效果显著, 但其价格昂贵, 寻找一种低成本的新脱磷剂至关重要.李永利等[23]采用20 % TS和2.5 % NCP作为新脱磷剂对高磷铁矿进行还原焙烧, 发现新脱磷剂破坏了矿石的鲕状结构, 改善了金属铁颗粒和脉石的解离条件, 得到了磷质量分数小于0.1 % 的优质粉状还原铁.上述研究中的脱磷剂用量大, 不仅导致生产成本较高, 还降低了生产效率.此外, 上述研究中的高磷铁矿中的磷以磷灰石赋存, 而对铁矿物含磷的这类铁矿石很少报道.

国外某高磷铁矿性质复杂, 有相当一部分磷存在于矿石的铁矿物中[24], 作者分别采用碳酸钠、碳酸钙和氟化钙三种脱磷剂对其进行了详细的降磷研究[6].发现加入20 % 的碳酸钠才获得较好的降磷指标, 碳酸钙的降磷作用次之, 氟化钙降磷效果最差.这是由于尽管加入碳酸钙和氟化钙能使铁氧化物中的磷转移至脉石中, 但金属铁颗粒与含磷脉石嵌布关系复杂, 导致无法获得合格的产品.考虑到该矿石的实际应用, 需要采用成本更低和用量少的脱磷剂.因此, 本文分别以碳酸钙和碳酸钠、碳酸钙和氟化钙作为组合脱磷剂, 研究了其对该高磷铁矿还原的影响, 并采用X射线衍射(XRD)以及扫描电子显微镜-能谱仪(SEM-EDS)阐明降磷机理.

1 试验1.1 试验原料研究所用的高磷铁矿来自国外某矿山, 其化学成分如表 1所示.从表 1可以看出, 矿石的铁品位、磷质量分数分别为55.58 % 和0.57 %.该矿石主要由赤铁矿、磁铁矿和绿泥石构成, 磷存在于磷灰石和铁矿物中[24].与我国鄂西高磷鲕状铁矿相比, 该矿石脱磷难点是如何使铁矿物中的磷除去.

表 1(Table 1)

| 表 1 高磷铁矿的化学成分(质量分数) Table 1 Chemical compositions of high phosphorus iron ore(mass fraction)? | ||||||||||||||||||||||||||||||||||||||||||||||||||

还原剂为粒度小于1 mm的秸秆炭, 其固定碳、灰分和挥发分质量分数分别为80.12 %, 3.80 %, 6.26 %.所用碳酸钙、碳酸钠和氟化钙均为分析纯, 粒度均小于0.074 mm.

1.2 试验方法首先, 将-2 mm的高磷铁矿、一定比例的秸秆炭和组合脱磷剂混匀后放入内径为60 mm、高度为80 mm的石墨黏土坩埚中.还原设备为BFX- 16B型马弗炉, 其炉膛长、宽和高分别为300, 200, 200 mm.当马弗炉升至1 200 ℃时, 将坩埚置于马弗炉中并保温至设定的时间, 然后从马弗炉中取出坩埚冷却至室温.将焙烧矿破碎至-2 mm, 匀混、缩分,称取15 g并对其进行磨矿磁选处理, 磨选条件和设备见前期的研究成果[19].获得的磁性产品称为粉状还原铁.

将剩余的焙烧矿分成两部分, 一部分用制样机制取粒度为-0.074 mm的粉末样品, 采用日本理学Rigaku-RA高功率旋转阳极X射线衍射仪(XRD)分析矿物组成的变化; 将另一部分制成光片, 采用捷克泰思肯VEGA3 LMH/LMU扫描电子显微镜(SEM-EDS)观察铁颗粒的粒度特征以及磷的赋存状态.

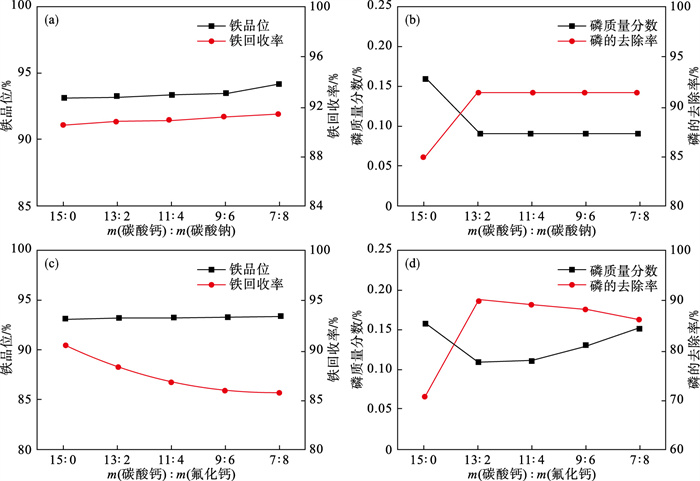

2 结果与分析2.1 工艺研究2.1.1 碳酸钠和氟化钙比例对粉状还原铁指标的影响由于碳酸钠和氟化钙价格昂贵, 碳酸钙价格低廉, 将碳酸钙和碳酸钠、碳酸钙和氟化钙分别作为组合脱磷剂进行试验, 固定其总用量, 考察组合脱磷剂中碳酸钙与碳酸钠比例、碳酸钙与氟化钙比例对还原指标的影响.还原试验固定条件为: 组合脱磷剂总用量15 %, 秸秆炭用量15 %, 还原温度1 200 ℃, 还原时间70 min.组合脱磷剂中碳酸钙与碳酸钠比例、碳酸钙与氟化钙比例对还原效果的影响如图 1所示.

图 1(Fig. 1)

| 图 1 组合脱磷剂中碳酸钙与碳酸钠、碳酸钙与氟化钙比例对还原焙烧的影响Fig.1 Effect of the ratio of CaCO3 to Na2CO3, CaCO3 to CaF2 in the combined dephosphorization agent on reduction roasting (a), (b)—分别为碳酸钙与碳酸钠比例对铁指标和磷指标的影响; (c), (d)—分别为碳酸钙与氟化钙比例对铁指标和磷指标的影响. |

图 1a和1b表明, 碳酸钙与碳酸钠比例对粉状还原铁指标具有一定影响.随碳酸钠比例的提高, 铁品位和铁回收率基本不变, 铁品位和铁回收率分别维持在93.70 % 和91.10 % 左右.磷质量分数则随碳酸钠比例的增加先降低然后基本不变, 磷的去除率则先明显上升然后保持不变.当碳酸钙与碳酸钠质量比从15∶ 0改变至13∶ 2时, 磷质量分数从0.16 % 下降至0.09 %; 磷的去除率由84.84 % 上升至91.46 %.可见, 在保持组合脱磷剂碳酸钙和碳酸钠总用量不变的情况下, 适当的增加碳酸钠的比例, 有利于降磷.

由图 1c和1d可知, 碳酸钙与氟化钙质量比对粉状还原铁指标的影响较为明显.当碳酸钙与氟化钙质量比由15∶ 0改变至7∶ 8时, 铁品位变化不大, 为93 % 左右; 铁回收率下降幅度较大, 从90.50 % 下降至85.61 %.磷质量分数先减小然后增加, 而磷的去除率则先增加然后降低.在碳酸钙与氟化钙质量比为13∶ 2时, 取得最佳降磷效果, 此时磷质量分数和磷的去除率分别为0.11 % 及89.85 %.这些数据说明, 适当增加氟化钙的比例也有利于降磷.

从以上结果可以看出, 通过适当提高组合脱磷剂中的碳酸钠或氟化钙比例, 均可促进降磷, 但碳酸钙与碳酸钠的降磷效果优于碳酸钙与氟化钙.考虑到脱磷效果以及生产成本, 选择13 % 碳酸钙和2 % 碳酸钠进行后续试验.

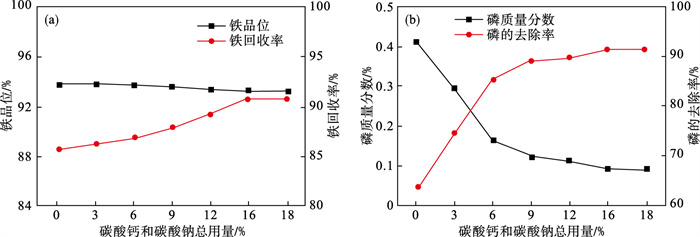

2.1.2 组合脱磷剂总用量对粉状还原铁指标的影响为进一步优化组合脱磷剂的用量, 降低药剂成本, 研究了组合脱磷剂总用量对还原效果的影响, 其他条件固定为: 碳酸钙与碳酸钠质量比为13∶ 2, 秸秆炭用量15 %, 还原温度1 200 ℃, 还原时间70 min.试验结果如图 2所示.

图 2(Fig. 2)

| 图 2 组合脱磷剂的总用量对还原焙烧的影响Fig.2 Effect of the total dosage of the combined dephosphorization agent on reduction roasting (a)—铁指标;(b)—磷指标. |

从图 2可以看出, 组合脱磷剂总用量对铁品位影响不大, 对铁回收率、磷质量分数和磷的去除率影响明显.随组合脱磷剂总用量由0增加到18 %, 铁品位基本维持在93.70 % 左右.铁回收率先逐渐增加然后基本不变, 未添加脱磷剂时, 铁回收率仅为85.53 %, 加入组合脱磷剂总用量为18 % 后, 铁回收明显上升至90.79 %.随组合脱磷剂总用量增加, 磷质量分数均先迅速降低然后缓慢减小, 而磷的去除率规律与之相反.组合脱磷剂总用量由0增加到18 %, 磷质量分数由0.41 % 下降至0.09 %, 磷的去除率则由63.53 % 迅速上升至91.47 %.因此, 推荐的组合脱磷剂的总用量为15 %.

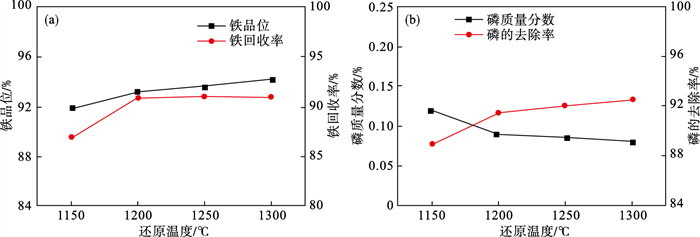

2.1.3 还原温度对粉状还原铁指标的影响还原温度不仅影响铁矿物的还原以及金属铁颗粒的长大, 可能还影响磷矿物的还原.为了考察还原温度对高磷铁矿还原焙烧的影响, 在碳酸钙与碳酸钠质量比为13∶ 2, 总用量为15 %, 秸秆炭用量15 %, 还原时间70 min的条件下, 研究还原温度对粉状还原铁指标的影响.试验结果如图 3所示.

图 3(Fig. 3)

| 图 3 还原温度对还原焙烧的影响Fig.3 Effect of reduction temperature on reduction roasting (a)—铁指标;(b)—磷指标. |

图 3表明, 随还原温度的升高, 铁品位逐渐增加, 铁回收率先增加然后基本不变, 磷含量先降低然后变化不大, 磷的去除率逐渐增加.在还原温度范围内, 铁品位均在90 % 以上.当还原温度为1 150 ℃时, 铁回收率仅为86.81 %, 磷质量分数为0.12 %, 磷的去除率为88.94 %; 还原温度升高至1 200 ℃时, 铁回收率和磷的去除率增加较快, 磷质量分数则下降至0.09 %.这可能是由于升高温度促进了铁氧化物的还原.此外, 高温促进了铁颗粒的长大, 从而有利于铁磷分离.然而进一步增加还原温度后, 各项指标变化不大, 并且焙烧矿熔融严重, 不利于出料, 且给后续破碎带来困难.因此, 合适的还原温度为1 200 ℃.

2.1.4 秸秆炭用量对粉状还原铁指标的影响为考察还原剂用量对铁的回收以及铁磷分离的影响, 在碳酸钙与碳酸钠质量比为13∶ 2, 总用量为15 %, 还原温度1 200 ℃, 还原时间70 min的条件下, 研究秸秆炭用量对粉状还原铁指标的影响.试验结果如图 4所示.

图 4(Fig. 4)

| 图 4 秸秆炭用量对还原焙烧的影响Fig.4 Effect of straw charcoal dosages on reduction roasting (a)—铁指标;(b)—磷指标. |

从图 4可以看出, 秸秆炭用量对铁品位影响不大, 但对铁回收率、磷质量分数和磷的去除率有一定影响.在秸秆炭用量范围内, 铁品位保持在93 % ~94 % 之间.当秸秆炭用量从11 % 增加至15 % 时, 磷质量分数均小于0.10 %, 磷的去除率均在90 % 以上, 铁回收率则从75.77 % 提高至90.75 %, 说明在此用量范围内, 金属铁和磷的分离效果较好, 增加秸秆炭用量有利于铁的回收.当秸秆炭用量增加至16 % 时, 铁回收率进一步增加至92.03 %, 但磷质量分数迅速增加到0.14 %, 磷的去除率降低至87.15 %, 表明进一步增加秸秆炭用量能实现铁的高效回收, 但不利于脱磷.这是由于增加秸秆炭不仅促进了铁矿物的还原, 还促进了磷矿物的还原.为了在磷含量较低的条件下尽可能回收铁, 选择秸秆炭用量为15 %.

以上试验结果表明, 以13 % 碳酸钙和2 % 碳酸钠作为组合脱磷剂, 获得了铁品位为93.25 %, 铁回收率为90.75 %、磷质量分数为0.09 % 以及磷的去除率为91.46 % 的粉状还原铁.与Wu等[4]的研究相比, 本研究减少了10 % 的脱磷剂用量即可达到目的, 明显提高了生产效率.经计算, 与添加25 % 石灰石相比, 每处理1t该高磷铁矿, 采用组合脱磷剂能够降低1.40元生产成本.此外, CaCO3的分解反应为吸热反应, 通过减少其用量还能实现节能的目的.因此, 研究组合脱磷剂处理此类高磷铁矿具有重要意义.

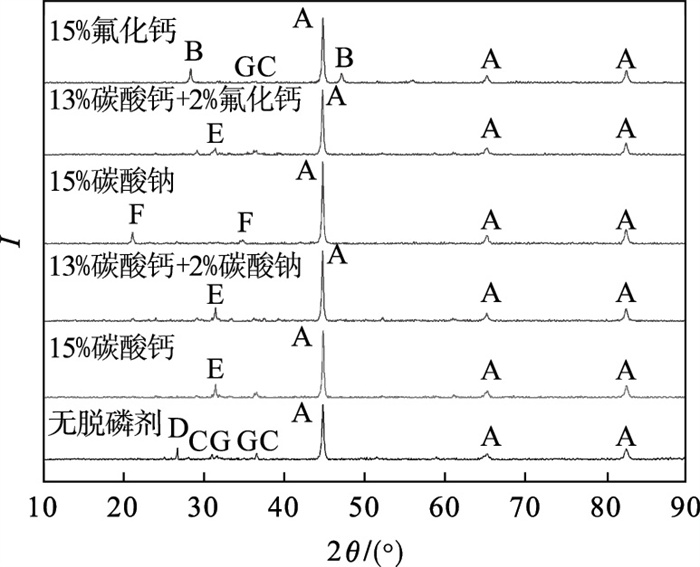

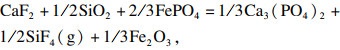

2.2 组合脱磷剂的作用机理2.2.1 组合脱磷剂对焙烧产物矿物组成的影响为查明组合脱磷剂对焙烧过程中矿物组成的影响, 在秸秆炭用量15 %, 还原温度1 200 ℃和还原时间70 min的条件下, 采用XRD对不同脱磷剂下的焙烧矿进行矿物组成分析, 结果如图 5所示.

图 5(Fig. 5)

| 图 5 不同脱磷剂下焙烧矿的XRD图Fig.5 XRD patterns of roasted ores under different dephosphorization agents A—金属铁(Fe); B—氟化钙(CaF2); C—铁铝尖晶石(FeAl2O4); D—石英(SiO2); E—钙铝黄长石(Ca2Al2SiO7); F—霞石((NaAlSiO4); G—铁橄榄石(Fe2SiO4). |

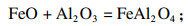

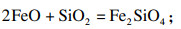

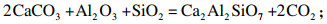

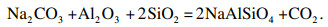

从图 5可以看出, 矿石经过还原焙烧后, 矿物组成发生了明显变化.无脱磷剂时, 焙烧产物中的物相主要有金属铁、石英、少量铁铝尖晶石和铁橄榄石.这说明矿石中少量铁氧化物在还原的过程中分别与Al2O3和SiO2反应生成了难还原的铁铝尖晶石和铁橄榄石, 进而降低后续磁选铁回收率.加入两种组合脱磷剂和单独加入脱磷剂碳酸钙时, 铁铝尖晶石、铁橄榄石和石英的衍射峰消失, 新出现了钙铝黄长石的衍射峰.说明碳酸钙与SiO2, Al2O3反应生成钙铝黄长石, 这将阻碍氧化铁矿物向弱磁性铁铝尖晶石的转变.同样, 加入碳酸钠时, 除了金属铁, 还检测到霞石的衍射峰.但只加入氟化钙时, 发现铁铝尖晶石和铁橄榄石未被还原, 且出现较多氟化钙的衍射峰, 说明单独添加氟化钙时, 氟化钙在还原过程中难以与SiO2, Al2O3反应, 因此对铁的还原没有促进效果.上述焙烧过程涉及的主要化学反应如下:

| (1) |

| (2) |

| (3) |

| (4) |

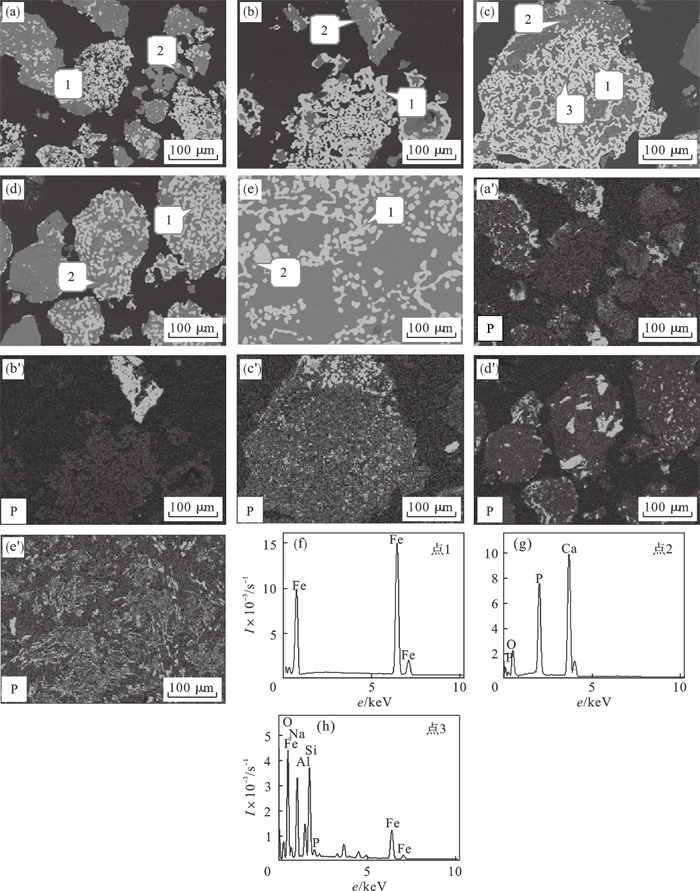

图 6(Fig. 6)

| 图 6 不同脱磷剂下焙烧矿的微观结构Fig.6 Microstructure of roasting ores with different dephosphorization agents (a)—15 % 碳酸钙; (b)—13 % 碳酸钙+2 % 碳酸钠; (c)—15 % 碳酸钠; (d)—13 % 碳酸钙+2 % 氟化钙; (e)—15 % 氟化钙; (a’), (b’), (c’), (d’), (e’)分别为(a), (b), (c), (d), (e)中P元素的面扫描; (f)—金属铁; (g)—磷酸钙; (h)—霞石. |

| (5) |

| (6) |

| (7) |

反应(5)~(7)的热力学数据来源于HSC 6.0软件, 计算过程中Fe3PO7被简化为FePO4.

图 6中亮白色颗粒为金属铁颗粒, 灰色为脉石相.由图 6a~6e可知, 在不同类型脱磷剂的条件下, 焙烧矿中金属铁颗粒粒度大致相同, 金属铁颗粒约为40 μm, 这使金属铁颗粒在磨矿中容易单体解离.因此, 在不同脱磷剂下, 均获得了铁品位大于90 % 的铁精矿.

从磷的分布看, 不同脱磷剂下, 磷的分布状态明显不同.从图 6a和6a’可以看出, 加入15 % 的碳酸钙后, 磷主要成细小颗粒状分布在脉石中, 由点1和点2可知, 所有金属铁颗粒中不含磷, 磷仅以磷酸钙的形式赋存, 说明原矿中磷灰石分解为磷酸钙后不发生还原, 且铁矿物中的磷与碳酸钙通过反应(5)转化为磷酸钙.但部分细小的磷酸钙与金属铁颗粒连接紧密, 导致铁磷分离困难.由图 6c和6c’可知, 加入15 % 的碳酸钠后, 磷成细粒分布在脉石中, 由点1、点2和点3的能谱图可知, 金属铁颗粒中仍不含磷, 磷存在于磷酸钙和霞石中, 表明原矿中磷灰石没有还原成单质磷, 碳酸钠使铁氧化物中的磷进入到霞石中, 但部分金属铁颗粒将含磷霞石包裹, 因此, 铁磷难以高效分离.由图 6e和6e’可知, 只添加氟化钙时, 磷主要散布于脉石中, 且与金属铁颗粒嵌布关系紧密.磷仅赋存于磷酸钙中, 说明氟化钙也与铁氧化物中的磷通过反应(6)使磷完全转入至磷酸钙中.但由于磷酸钙与金属铁颗粒嵌布关系复杂, 因而铁磷分离效果很差.

由图 6b, 6d和6b’,6d’可知, 加入碳酸钙和碳酸钠、碳酸钙和氟化钙作为组合脱磷剂后, 磷呈现块状且与铁颗粒界限明显.并且金属铁颗粒中不含磷, 磷只存在于磷酸钙中.表明加入两种组合脱磷剂后, 其中的碳酸钙与铁氧化物中的磷通过反应(5)生成了磷酸钙.当还原温度为1 200 ℃时, 反应(7)的吉布斯自由能大于反应(5), 因而加入碳酸钠和碳酸钙后, 更容易生成磷酸钙.组合脱磷剂中的碳酸钠和氟化钙改变了磷的分布, 使金属铁颗粒与磷酸钙界限明显, 从而明显提高了脱磷效率.且加入碳酸钙和碳酸钠, 金属铁颗粒和磷酸钙的关系更为简单, 所以脱磷效果优于碳酸钙和氟化钙.因此,组合脱磷剂是通过与铁氧化物中的磷反应生成磷酸钙实现了脱磷.

3 结论1) 以13 % 碳酸钙和2 % 碳酸钠作为组合脱磷剂, 在秸秆炭用量15 %, 还原温度1 200 ℃, 还原时间70 min的条件下进行还原焙烧, 焙烧矿经磨矿磁选后, 可得到铁品位93.25 %、铁回收率90.75 %、磷质量分数0.09 % 和磷的去除率高达91.46 % 的粉状还原铁.

2) 对比两种组合脱磷剂, 碳酸钙和碳酸钠作为组合脱磷剂降磷效果更好, 推荐的组合脱磷剂用量为15 %.本研究中组合脱磷剂的使用可提高生产效率、降低生产成本以及降低能耗, 将具有良好应用前景.

3) 组合脱磷剂不仅与铁氧化物中的磷反应生成磷酸钙, 而且还使金属铁颗粒与磷酸钙的关系变得简单, 从而促进了脱磷.与碳酸钙和氟化钙相比, 加入碳酸钙和碳酸钠作为组合脱磷剂时, 金属铁颗粒和磷酸钙的界限更为明显, 因此, 脱磷效果更好.

参考文献

| [1] | Bao Q P, Guo L, Guo Z C. A novel direct reduction—flash smelting separation process of treating high phosphorous iron ore fines[J]. Powder Technology, 2020, 377: 149-162. |

| [2] | Sun Y S, Zhang Q, Han Y X, et al. Comprehensive utilization of iron and phosphorus from high-phosphorus refractory iron ore[J]. JOM, 2017, 70(2): 144-149. |

| [3] | Tang Z D, Gao P, Sun Y S, et al. Studies on the fluidization performance of a novel fluidized bed reactor for iron ore suspension roasting[J]. Powder Technology, 2020, 360: 649-657. DOI:10.1016/j.powtec.2019.09.092 |

| [4] | Wu S C, Li Z Y, Sun T C, et al. The mechanism of CaCO3 in the gas-based direct reduction of a high-phosphorus oolitic iron ore[J]. Physicochemical Problems of Mineral Processing, 2021, 57(4): 117-124. DOI:10.37190/ppmp/138882 |

| [5] | Cheng C, Xue Q G, Wang G, et al. Phosphorus migration during direct reduction of coal composite high-phosphorus iron ore pellets[J]. Metallurgical and Materials Transactions B, 2016, 47(1): 154-163. DOI:10.1007/s11663-015-0479-7 |

| [6] | Wu S C, Li Z Y, Sun T C, et al. Effect of additive on iron recovery and dephosphorization by reduction roasting-magnetic separation of refractory high-phosphorus iron ore[J]. International Journal of Minerals Metallurgy and Material, 2021, 28(12): 1908-1916. DOI:10.1007/s12613-021-2329-8 |

| [7] | Sun Y S, Han Y X, Li Y F, et al. Formation and characterization of metallic iron grains in coal-based reduction of oolitic iron ore[J]. International Journal of Minerals, Metallurgy and Materials, 2017, 24(2): 123-129. DOI:10.1007/s12613-017-1386-5 |

| [8] | 曹允业, 孙体昌, 高恩霞, 等. 煤的挥发分对高磷鲕状赤铁矿直接还原焙烧的影响[J]. 东北大学学报(自然科学版), 2014, 35(9): 1346-1349. (Cao Yun-ye, Sun Ti-chang, Gao En-xia, et al. Effects of volatile component in coal on high-phosphorusoolitic hematite in direct reduction roasting process[J]. Journal of Northeastern University(Natural Science), 2014, 35(9): 1346-1349.) |

| [9] | Yu W, Sun T C, Cui Q, et al. Effect of coal type on the reduction and magnetic separation of a high-phosphorus oolitic hematite ore[J]. ISIJ International, 2015, 55(3): 536-543. DOI:10.2355/isijinternational.55.536 |

| [10] | Nunes A P L, Pinto C L L, Valad o G E S, et al. Floatability studies of wavellite and preliminary results on phosphorus removal from a Brazilian iron ore by froth flotation[J]. Minerals Engineering, 2012, 39: 206-212. DOI:10.1016/j.mineng.2012.06.004 |

| [11] | Yu J T, Guo Z C, Tang H Q. Dephosphorization treatment of high phosphorus oolitic iron ore by hydrometallurgical process and leaching kinetics[J]. ISIJ International, 2013, 53(12): 2056-2064. DOI:10.2355/isijinternational.53.2056 |

| [12] | Zhang L, Machiela R, Das P, et al. Dephosphorization of unroasted oolitic ores through alkaline leaching at low temperature[J]. Hydrometallurgy, 2019, 184: 95-102. DOI:10.1016/j.hydromet.2018.12.023 |

| [13] | 吴世超, 孙体昌, 李正要, 等. 高磷铁矿石直接还原-磁选研究进展[J]. 金属矿山, 2021(2): 58-64. (Wu Shi-chao, Sun Ti-chang, Li Zheng-yao, et al. Research progress of direct reduction-magnetic separation of high phosphorus iron ore[J]. Metal Mine, 2021(2): 58-64.) |

| [14] | Keith Q. A review on the characterisation and processing of oolitic iron ores[J]. Minerals Engineering, 2018, 126: 89-100. DOI:10.1016/j.mineng.2018.06.018 |

| [15] | Yu W, Sun T C, Cui Q. Can sodium sulfate be used as an additive for the reduction roasting of high-phosphorus oolitic hematite ore?[J]. International Journal of Mineral Processing, 2014, 133: 119-122. DOI:10.1016/j.minpro.2014.10.008 |

| [16] | Zhu D Q, Chun T J, Pan J, et al. Upgrading and dephosphorization of Western Australian iron ore using reduction roasting by adding sodium carbonate[J]. International Journal of Minerals, Metallurgy and Materials, 2013, 20(6): 505-513. DOI:10.1007/s12613-013-0758-8 |

| [17] | Zhao Y Q, Sun T C, Zhao H Y, et al. Effects of CaCO3 as additive on coal-based reduction of high-phosphorus oolitic hematite ore[J]. ISIJ International, 2018, 58(10): 1768-1774. DOI:10.2355/isijinternational.ISIJINT-2018-186 |

| [18] | Li Y L, Sun T C, Kou J, et al. Study on phosphorus removal of high-phosphorus oolitic hematite by coal-based direct reduction and magnetic separation[J]. Mineral Processing and Extractive Metallurgy Review, 2014, 35(1): 66-73. DOI:10.1080/08827508.2012.723648 |

| [19] | Yu W, Sun T C, Kou J, et al. The function of Ca(OH)2 and Na2CO3 as additive on the reduction of high-phosphorus oolitic hematite-coal mixed pellets[J]. ISIJ International, 2013, 53(3): 427-433. DOI:10.2355/isijinternational.53.427 |

| [20] | Xu C Y, Sun T C, Kou J, et al. Mechanism of phosphorus removal in beneficiation of high phosphorous oolitic hematite by direct reduction roasting with dephosphorization agent[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(11): 2806-2812. DOI:10.1016/S1003-6326(11)61536-7 |

| [21] | 杨大伟, 孙体昌, 徐承焱. 高磷鲕状赤铁矿还原焙烧同步脱磷工艺研究[J]. 矿冶工程, 2010, 30(1): 29-31. (Yang Da-wei, Sun Ti-chang, Xu Cheng-yan. Reducing roasting and synchronized dephosphorization of a high-phosphorus oolitic hematite[J]. Mining and Metallurgical Engineering, 2010, 30(1): 29-31.) |

| [22] | Rao M J, Ouyang C Z, Li G H, et al. Behavior of phosphorus during the carbothermic reduction of phosphorus-rich oolitic hematite ore in the presence of Na2SO4[J]. International Journal of Mineral Processing, 2015, 143: 72-79. DOI:10.1016/j.minpro.2015.09.002 |

| [23] | 李永利, 孙体昌, 徐承焱, 等. 高磷鲕状赤铁矿直接还原同步脱磷新脱磷剂[J]. 中南大学学报(自然科学版), 2012, 43(3): 827-834. (Li Yong-li, Sun Ti-chang, Xu Cheng-yan, et al. New dephosphorizing agent for phosphorus removal from high-phosphorus oolitic hematite ore in direct reduction roasting[J]. Journal of Central South University(Science and Technology), 2012, 43(3): 827-834.) |

| [24] | 黄武胜, 延黎, 吴世超, 等. 国外某高磷鲕状铁矿石工艺矿物学研究[J]. 金属矿山, 2020(9): 137-141. (Huang Wu-sheng, Yan Li, Wu Shi-chao, et al. Study on the process mineralogy of a high phosphorus oolitic iron ore in abroad[J]. Metal Mine, 2020(9): 137-141.) |