, 于洋, 李孟臻

, 于洋, 李孟臻 东北大学 冶金学院,辽宁 沈阳 110819

收稿日期:2021-06-03

基金项目:国家自然科学基金重点资助项目(51934002)。

作者简介:李宝宽(1967-),男,辽宁沈阳人,东北大学教授,博士生导师。

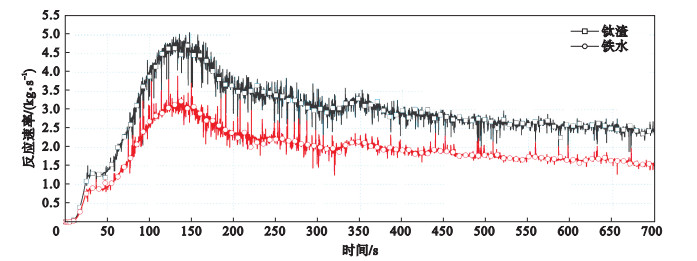

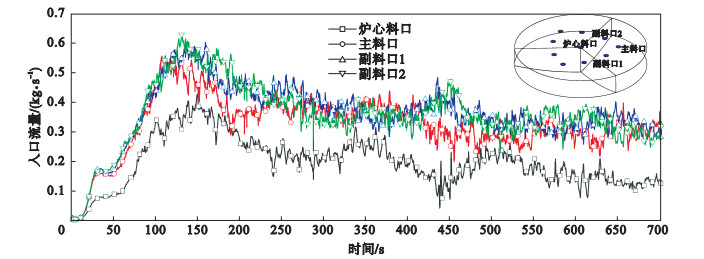

摘要:针对电弧炉操作参数的选取与控制,建立了一个物料、钛渣、铁水三相传输与反应过程的三维多物理场模型.基于有限体积法,求解模型方程,结果表明:焦耳热、温度场和电压压降都主要集中在熔池表面接近电极的区域,表现出多物理场的强耦合性和不均匀性;熔池沿横向的扩张随着时间的推移而明显减缓,直至稳定在炉壁附近,形成挂渣层;料层内钛精矿和焦炭的质量分数影响还原反应发生的位置,使之不断向炉膛入料口移动;电炉入料量与反应速率拥有相似的变化趋势,当炉况趋于稳定时,钛渣生成速率为2.4 kg · s-1,铁水生成速率为1.5 kg · s-1,主料口、副料口和炉心料口的质量流量之比为20: 22: 9.

关键词:电弧炉钛渣数值模拟多相反应VOF模型动网格

An Coupled Model of Multiphysics and Selective Reduction in Titanium Slag EAF

LI Bao-kuan, OU Hai-bin

, YU Yang, LI Meng-zhen

, YU Yang, LI Meng-zhen School of Metallurgy, Northeastern University, Shenyang 110819, China

Corresponding author: OU Hai-bin, E-mail: 3038889531@qq.com.

Abstract: Aiming at the selection and control of operating parameters of electric arc furnace, a multiphysics 3D model is established for the transport and reaction behavior of material, titanium slag and molten iron. The model equations are solved with finite volume method. The results show that, the joule heat, temperature and voltage drop are concentrated in the area around the electrodes, showing strong coupling and non-uniformity of multiple physical fields. The transverse expansion of melting pool slows down obviously with the passage of time, until it stabilizes near the furnace wall, and forms a slag layer. The mass fractions of titanium concentrate and coke in the material layer affect the position of reduction reaction, making it move towards the furnace entrance continuously. The feeding rate of EAF and the reaction rate have a similar trend. When the furnace condition tends to be stable, the formation rate of titanium slag is about 2.4 kg · s-1, and the formation rate of molten iron is about 1.5 kg · s-1.The mass flow rate ratio of the main feed, auxiliary feed and central feed is 20: 22: 9.

Key words: electric arc furnace(EAF)titanium slagnumerical simulationheterogeneous reactionVOF(volume of fluid)modeldynamic mesh

钛渣电弧炉是一种复杂的电冶金设备,由变压器、短网、电极系统、电炉本体、加料系统、冷却系统、控制系统、出铁和出渣系统等组成,它将电能转化为热能,在电极端部产生电弧,加热物料,为金属氧化矿石的还原冶炼提供能量.电弧炉内电场、磁场、流场、温度场、化学反应相互作用,形成了极其复杂的物理现象,有必要对电弧炉内的多物理场和选择还原反应进行深入的探究.

随着电炉在铁合金等行业的广泛应用,电炉及相关设备在国内外得到了持续的发展和研究.Qian等[1]预测高速电弧射流的速度和在高电流下电弧核心拓宽的现象,得出短电弧在传热给阳极时的效率更高.Reynolds[2]研究电弧射流的各个参数对渣层和合金层的影响,发现短电弧和大电流会增加电弧进入渣层的深度,对合金层没有影响;减少渣层厚度会产生合金层上升现象.Khodabandeh等[3]对电弧炉内的温度分布进行数值研究,并对冷却板进行全数值分析,发现炉顶直径是影响炉内温度分布的主要几何参数,炉顶倾角是次要因素;炉壁上形成的渣层对炉的安全运行和提高炉效率有重要影响.Tesfahunegn等[4]引入一个标势和矢势来描述麦克斯韦方程组,其模拟结果展现了三相电极之间的集肤效应和邻近效应.屠世杰[5]研究单阳极和多阳极直流埋弧电炉,揭示了在相同功率下,熔体内的电压和电阻随着阴极插深的增加而减少,电流密度和焦耳热则随着插深的增加而增加;三阳极直流埋弧炉比单阳极的温度分布更均匀,有利于扩大电炉的有效容积.李林敏等[6]研究了等离子流拉力、浮力、洛伦兹力、Marangoni力对熔池的影响,同时利用动网格技术追踪熔池表面的形变.Zhang等[7-9]研究了粉末料、压缩料、传统电极、多层电极以及电流大小对电石炉生产率的影响,并提出了效益评估因子(BEF)评价电炉的冶炼性能.Odenthal等[10]研究了120 t交流电弧炉和140 t直流电弧炉中超音速射流与熔池和炉气之间的相互作用,预测各相的运动,得到了氧气射流的穿透深度和炉壁的热负荷.

国内外****已经发表了大量关于电弧炉的研究论文,但缺乏与钛渣电弧炉相关的数值模拟研究,本文在前人研究的基础上,创新性地加入了多相反应,并与多物理场和动网格耦合在一起,使模型更加接近生产实际,为现场操作人员提供合理的参考.

1 数学模型炉内电极端面产生的高温电弧为矿石的熔化和冶炼提供能量.本文将电弧视为磁流体,基于有限体积法(finite volume method),采用麦克斯韦方程组、VOF方程、动量守恒方程、能量守恒方程来描述炉内熔池的行为和特点.

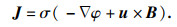

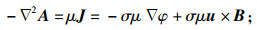

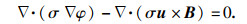

1.1 磁流体方程在麦克斯韦方程组中,引入标势φ,矢势A,得到

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

电弧炉的模拟不仅包含电场和磁场,还涉及与其他物理场的耦合:电流经过电弧炉会产生电场,并产生汤姆逊效应和生成焦耳热;变化的电场产生磁场,洛伦兹力会影响流场的分布,磁流体的流动又会影响温度场和电流,其表达式如下:

| (6) |

| (7) |

| (8) |

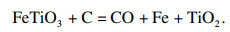

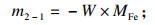

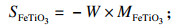

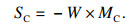

1.2 VOF方程电弧炉熔炼钛渣是从含有钛铁氧化物的钛精矿中选择还原铁,生成副产品铁水,铁水的密度比钛渣大,因此向下流动累积成铁水层,使钛富集到渣中;该过程包含了复杂的物理化学现象.为简化运算过程,本文仅考虑最主要的还原反应(9),当温度高于1 185 K时,原料中的铁氧化物开始还原:

| (9) |

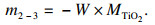

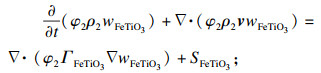

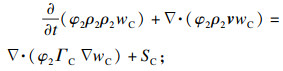

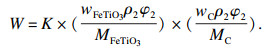

本文采用VOF方程来描述物料、钛渣、铁水三相间的分布及转换,物料为FeTiO3和C的混合物,FeTiO3的质量分数为79.5 %,C的质量分数为8.0 %,原料在进入电弧炉之前被研磨成粉末,进入炉膛后会在极短时间内熔化,因此将原料视为黏度为1.7 kg · m-1 · s-1的流体.本文假设还原产物Fe全部进入铁水层,TiO2进入钛渣层,为减少运算时间,暂未考虑还原产物CO的影响.

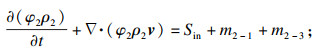

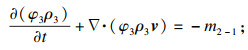

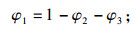

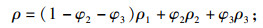

求解式(10)~式(12)三个方程,得到钛渣、物料、铁水三相的体积分数φ1,φ2,φ3:

| (10) |

| (11) |

| (12) |

| (13) |

| (14) |

| (15) |

| (16) |

| (17) |

| (18) |

| (19) |

| (20) |

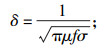

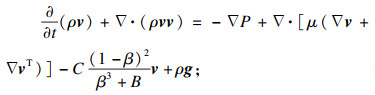

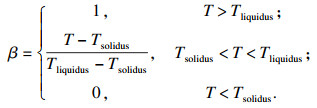

1.3 动量守恒方程由于铁水的电导率σ很高,能达到105 S · m-1,在工业频率f=50 Hz的条件下,由穿透深度δ的计算公式(21)可知,电流透入铁水层的深度很小,仅限于金属液表面,因此交流电炉产生的搅拌强度远小于直流电炉.本文忽略洛伦兹力,仅考虑凝固融化的影响.

| (21) |

| (22) |

| (23) |

| (24) |

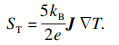

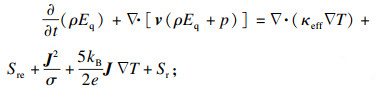

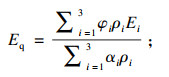

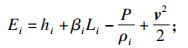

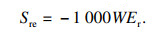

1.4 能量守恒方程考虑DO辐射Sr、凝固融化和化学反应吸热Sre,可以得到关于电弧炉的能量守恒方程:

| (25) |

| (26) |

| (27) |

| (28) |

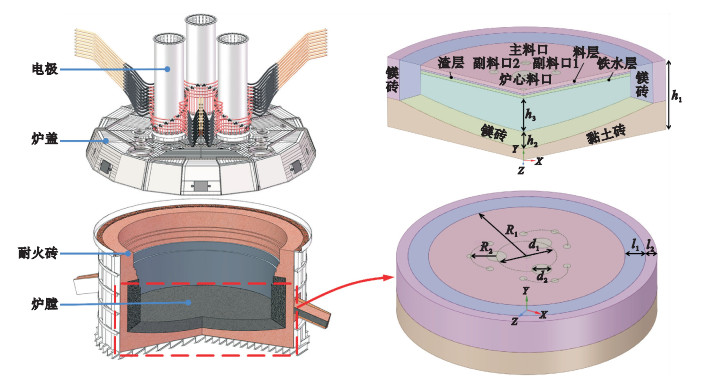

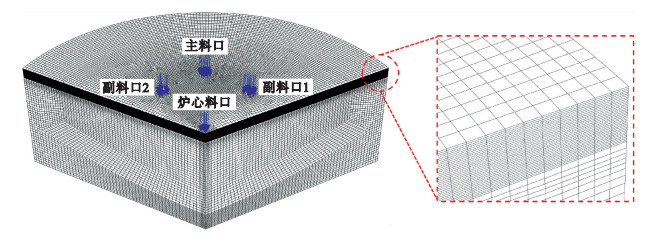

1.5 物理模型及边界条件某企业的三电极圆形钛渣电弧炉的物理模型尺寸如表 1所示,其结构如图 1所示.为减少网格数量,提高计算效率,采用周期边界条件,仅取实际炉膛的1/3进行计算.物料通过计算域顶面的入料口进入炉内,其中,炉膛中心是炉心料口,距离耐火砖最近的是主料口,位于主料口和炉心料口中轴线两侧的是副料口1、副料口2,如图 2所示.

表 1(Table 1)

| 表 1 物理模型尺寸 Table 1 Physical model size ? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

图 1(Fig. 1)

| 图 1 电弧炉示意图Fig.1 Schematic diagram of electric arc furnace |

图 2(Fig. 2)

| 图 2 计算域网格Fig.2 Computational domain grid |

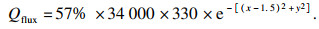

电弧炉四个入料口均采用压力入口边界,耐火材料与空气的对流换热系数为10 W · m-2 · K-1.该型电弧炉的电气参数为34 kA和330 V,料层的上表面与电弧接触,约有57 % 的能量[11]通过辐射和对流换热传递给熔体,则模型上表面的热流量和电流密度为

| (29) |

| (30) |

物料通过入料口不断进入炉膛内部,同时发生氧化还原反应生成钛渣和铁水,计算域的高度将随时间的增加而增大.利用动网格技术,在计算域顶部使用层铺法(layering)来改变网格位置和数量,为保证渣层表面有连续薄料层,动网格的上升速度为

| (31) |

表 2(Table 2)

| 表 2 耐火材料的物性 Table 2 Physical properties of refractories |

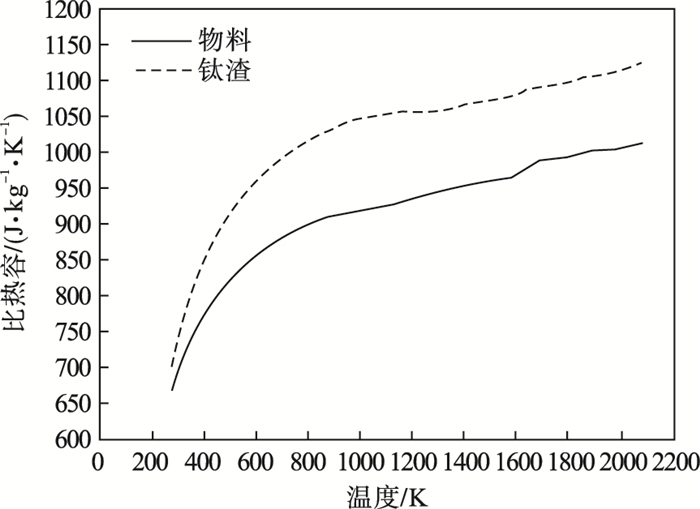

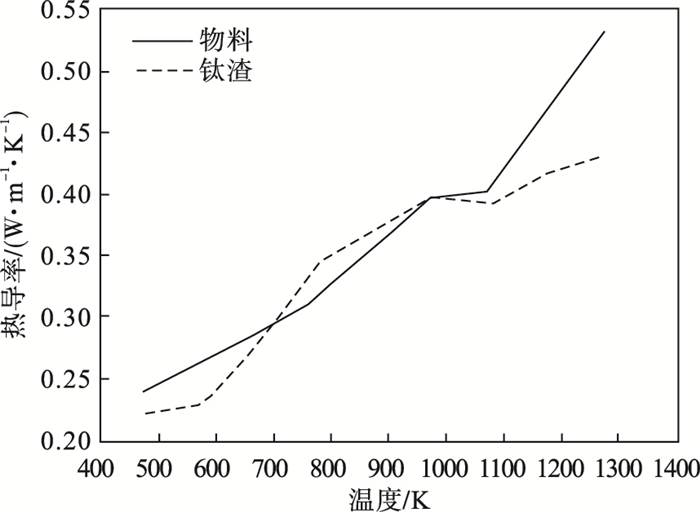

利用平板导热仪、HSC Chemistry和Jmatpro等工具,得到物料、钛渣、铁水的物性,见表 3、图 3和图 4.

表 3(Table 3)

| 表 3 物料、钛渣、铁水三相的物性 Table 3 Physical properties of materials, titanium slag and molten iron |

图 3(Fig. 3)

| 图 3 物料、钛渣的比热容Fig.3 Specific heat of materials and titanium slag |

图 4(Fig. 4)

| 图 4 物料、钛渣的热导率Fig.4 Thermal conductivity of material and titanium slag |

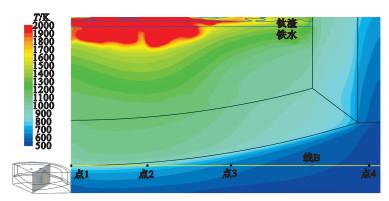

2 结果及讨论2.1 温度分布及液相线变化钛渣冶炼过程中,温度控制是影响电炉安全运行及产品质量的重要因素.炉膛的内截面A的温度分布如图 5所示,电流流过渣层和料层时产生的焦耳热也会极大地影响炉内的温度分布,高温区集中在熔池表面,与焦耳热有相似的分布.随着时间的推移,一部分热量通过导热和对流向其他区域传递,另一部分热量则被还原反应生成的钛渣和铁水带到渣层和合金层.

图 5(Fig. 5)

| 图 5 钛渣电弧炉内截面A的温度分布Fig.5 Temperature distribution of section A in EAF |

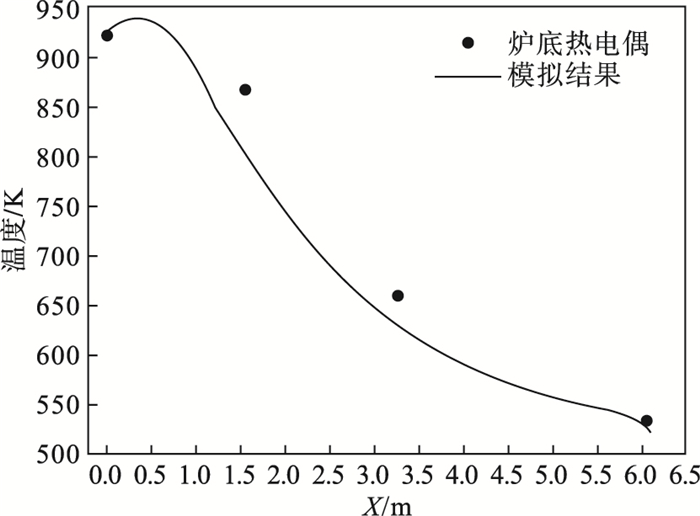

在电弧炉建造过程中,位于线B上的点1(0 m, 0 m, -0.92 m)、点2(1.55 m, 0 m, -0.92 m)、点3(3.25 m, 0 m, -0.92 m)、点4(6.05 m, 0 m, -0.92 m)处埋有热电偶,将数值计算结果与炉底热电偶测量结果进行对比(见图 6),发现模拟结果不但与企业生产现场数据的变化趋势相同,而且数值相近,从而验证了本文所采用的数值模拟方法的正确性.

图 6(Fig. 6)

| 图 6 数值计算结果与炉底热电偶测量结果的对比Fig.6 Comparison of results calculated and results measured by thermocouple |

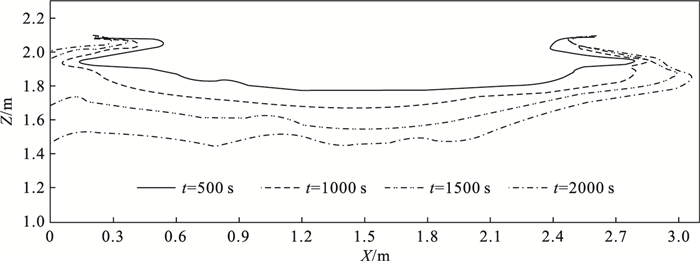

图 7显示熔体液相线随时间的变化,可以看到,在500~1 000 s区间,炉膛内液体区域的体积增大30.1 %;1 000~1 500 s,液体区域增大29.7 %;1 500~2 000 s,液体区域增大25.2 %,熔池体积随着冶炼和反应时间的增加而增大,但增长速度放缓.在相同的时间间隔内,相较于纵向,熔池沿横向的扩张随着时间的推移而明显减缓,直至稳定在距离炉壁3.05 m的位置,形成厚达1.8 m左右的挂渣层,避免炉体的耐火材料被高温侵蚀破坏,维持电弧炉的正常运行.

图 7(Fig. 7)

| 图 7 炉膛内截面A的液相线随时间的变化Fig.7 Change of liquidus of section A in furnace with time |

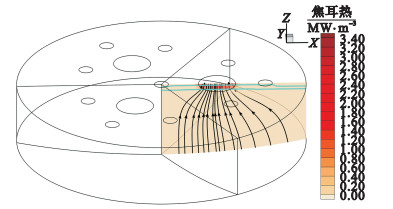

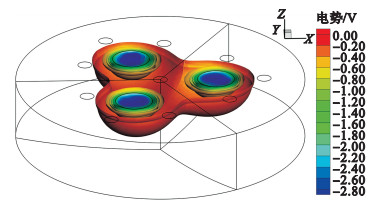

2.2 炉内电磁场电流产生焦耳热,可以为冶炼过程提供能量,电磁场会直接影响温度和其他物理场的分布;因此,分析电炉的电流、电压及焦耳热分布具有重要意义.

根据计算结果,取y=0所在的截面A来展示炉内电磁场的分布,如图 8所示.由图可知,电流从炉膛底部(零电势面)流入,依次经过死铁层、铁水层、渣层和料层,最后回到电极;焦耳热和电压压降(如图 9所示)主要集中在熔池表面接近电极的区域,这是因为物料和钛渣的电导率远小于铁水,而电导率是电阻率的倒数,根据欧姆定律,电流需要更高的电压才能流过料层和渣层,同时会产生最高达3.4 MW · m-3的焦耳热.

图 8(Fig. 8)

| 图 8 电弧炉炉膛内的焦耳热分布及电流流动Fig.8 Joule heat distribution and current flow in EAF |

图 9(Fig. 9)

| 图 9 电弧炉炉膛内的电势分布Fig.9 Potential distribution in EAF |

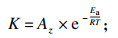

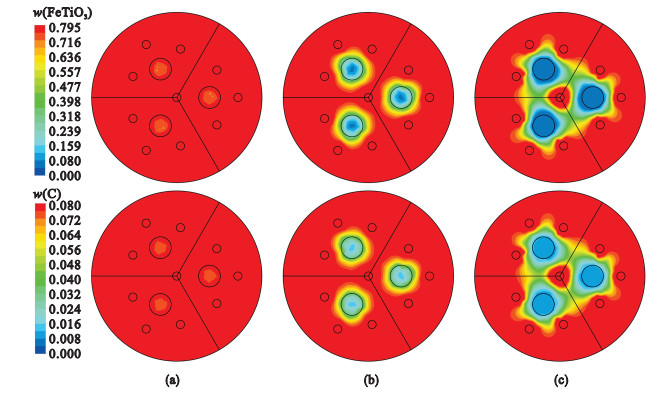

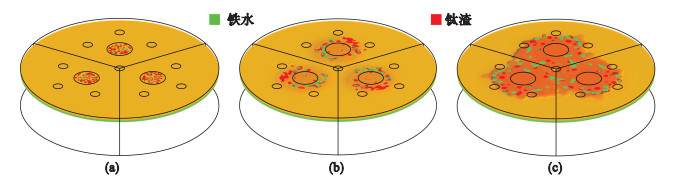

2.3 选择还原反应图 10记录了化学反应速度随时间的变化,冶炼刚开始时(前130 s),炉膛高温区域的反应物质量分数较高(如图 11所示),还原反应的速率随时间呈指数式上升;但是随着化学反应的进行,料层中接近电极的高温区附近的FeTiO3和C首先被消耗,质量分数逐渐降低,低反应物浓度的区域不断扩大至入料口附近;与之相对应,130 s之后还原反应生成钛渣和铁水的速度缓慢减低;冶炼至650 s,钛渣生成速率基本稳定在2.4 kg · s-1左右,铁水生成速率稳定在1.5 kg · s-1左右.取钛渣和铁水体积分数为0.1的等值面得到图 12,发现电极附近反应物浓度的降低,导致还原反应发生的区域由电极底部逐渐向各个入料口移动,最后化学反应发生的位置稳定在入料口附近.

图 10(Fig. 10)

| 图 10 炉内还原反应速率随时间的变化Fig.10 Variation of reduction reaction rate with time in furnace |

图 11(Fig. 11)

| 图 11 料层内FeTiO3和C的质量分数随时间的变化Fig.11 Variation of mass fraction of FeTiO3 and C with time in material layer (a)—t=110 s; (b)—t=500 s; (c)—t=1 000 s. |

图 12(Fig. 12)

| 图 12 炉膛内还原反应发生的位置随时间的变化Fig.12 Change of position where reduction reaction occur with time in furnace (a)—t=110 s; (b)—t=500 s; (c)—t=1 000 s. |

图 13记录了四个入料口的入料量随时间的变化.炉膛入料量和炉内还原反应的变化趋势相似,它随着还原反应速率的增大而增加;料层内反应物质量分数和还原反应速率的降低,导致各个料口的入料量也随之降低.当冶炼至650 s后,炉况趋于稳定,入料量能够满足还原反应的需求,炉膛内反应物质量分数的分布基本不变(如图 11c所示),低浓度区集中在电极附近,取四个入料口入料量的时均值,发现副料口2≈副料口1>主料口>炉心料口的质量流量,其比值为22∶ 22∶ 20∶ 9.

图 13(Fig. 13)

| 图 13 冶炼过程中各个入料口的质量流量随时间的变化Fig.13 Variation of mass flow rate of feed ports with time in smelting process |

3 结论1) 根据欧姆定律,由于料层和渣层相对较低的电导率,焦耳热和电压压降都主要集中在熔池表面接近电极的区域.

2) 冶炼开始时,炉内还原反应的速率快速升高后缓慢降低,钛渣生成速率稳定在2.4 kg · s-1左右,铁水生成速率在1.5 kg · s-1左右.

3) 冶炼过程中,熔池沿纵向扩张的速度基本不变,沿横向的扩张随着时间的推移而明显减缓,直至稳定在距离炉壁3.05 m的位置,未熔化的区域形成挂渣层,对炉衬起到保护作用.

4) 料层内钛精矿和焦炭的质量分数随着反应的进行而被消耗,同时影响还原反应发生的位置,使之不断向炉膛入料口移动.

5) 炉况趋于稳定时,副料口、主料口、炉心料口的质量流量的比值为22∶ 20∶ 9.

参考文献

| [1] | Qian F, Farouk B, Mutharasan R. Modeling of fluid flow and heat transfer in the plasma region of the DC electric arc furnace[J]. Metallurgical & Materials Transactions B, 1995, 26(5): 1057-1067. DOI:10.1007/BF02654108 |

| [2] | Reynolds Q G. Application of multiphase computational fluid dynamics to the plasma arc impingement problem in DC furnaces[J/OL]. 2014[2021-05-06]. https://www.researchgate.net/publication/288309331_Application_of_multiphase_computational_fluid_dynamics_to_the_plasma_arc_impingement_problem_in_DC_furnaces. |

| [3] | Khodabandeh E, Ghaderi M, Afzalabadi A, et al. Parametric study of heat transfer in an electric arc furnace and cooling system[J]. Applied Thermal Engineering, 2017, 123: 1190-1200. DOI:10.1016/j.applthermaleng.2017.05.193 |

| [4] | Tesfahunegn Y A, Magnusson T, Tangstad M, et al. Dynamic current distribution in the electrodes of submerged arc furnace using scalar and vector potentials[C]// International Conference on Computational Science(ICCS). Wuxi, China, 2018: 518-527. |

| [5] | 屠世杰. 直流埋弧电炉炼锌多场耦合数值模拟研究[D]. 长沙: 中南大学, 2013. (Tu Shi-jie. The simulation of multi-fields in the DC for zinc smelting submerged furnace[D]. Changsha: Central South University, 2013. ) |

| [6] | 李林敏, 李宝宽, 刘立超, 等. TIG焊流动、传热及界面跟踪动网格数值模拟[J]. 东北大学学报(自然科学版), 2017, 38(10): 1411-1415. (Li Lin-min, Li Bao-kuan, Liu Li-chao, et al. Dynamic mesh simulation of fluid flow, heat transfer and interface tracking in TIG welding process[J]. Journal of Northeastern University(Natural Science), 2017, 38(10): 1411-1415. DOI:10.12068/j.issn.1005-3026.2017.10.009) |

| [7] | Zhang X K, Tong Z X, He Y L, et al. Influence of feed architecture on heat and mass transfer in calcium carbide electric furnace[J]. International Journal of Heat and Mass Transfer, 2021, 164: 120593. DOI:10.1016/j.ijheatmasstransfer.2020.120593 |

| [8] | Zhang X K, He Y L, Tang S Z, et al. An electromagnetics-temperature-component multi-physical coupled model for electric furnace in calcium carbide smelting process[J]. Applied Thermal Engineering, 2020, 165: 114552. DOI:10.1016/j.applthermaleng.2019.114552 |

| [9] | Zhang X K, Tong Z X, Li D, et al. Analysis and optimization about electromagnetics-temperature-component distribution in calcium carbide electric furnace[J]. Applied Thermal Engineering, 2021, 185: 115980. DOI:10.1016/j.applthermaleng.2020.115980 |

| [10] | Odenthal H J, Kemminger A, Krause F, et al. A holistic CFD approach for standard and shaft-type electric arc furnaces[C/OL]// Association for Iron & Steel Technology Conference(AIST). Nashville, US: 2017[2021-04-25]. https://www.researchgate.net/publication/317718786_A_olistic_CFD_approach_for_standard_and_shaft-type_Electric_Arc_Furnaces. |

| [11] | 杨绍利, 盛继孚. 钛铁矿熔炼钛渣与生铁技术[M]. 北京: 冶金工业出版社, 2006: 502-518. (Yang Shao-li, Sheng Ji-fu. The technology about titanium slag and cast iron from ilmenite smelting[M]. Beijing: Metallurgical Industry Press, 2006: 502-518.) |