, 田川川, 马廉洁, 毕长波

, 田川川, 马廉洁, 毕长波 东北大学 机械工程与自动化学院, 辽宁 沈阳 110819

收稿日期:2021-05-21

基金项目:国家自然科学基金资助项目(51905083, 51975113);河北省自然科学基金资助项目(E2019501094);河北省高等学校科学研究项目(QN2019321);中央高校基本科研业务费专项资金资助项目(N2123025)。

作者简介:周云光(1986-),男,河北秦皇岛人,东北大学副教授;

马廉洁(1970-),男,内蒙古赤峰人,东北大学教授,博士生导师。

摘要:为提高氧化锆陶瓷零件微细加工过程中的加工表面质量, 改善氧化锆陶瓷零件的使用寿命, 采用0.9 mm磨头直径、500#磨粒的微磨棒对氧化锆陶瓷进行微尺度磨削三因素五水平正交试验.首先通过极差和方差分析, 研究了磨削参数影响氧化锆陶瓷表面质量主次因素; 其次优化出获得较低表面粗糙度值的工艺参数组合; 最后通过单因素试验研究氧化锆陶瓷磨削表面粗糙度随磨削参数的变化规律.结果表明, 磨削参数对表面粗糙度影响顺序依次为: 磨削深度、进给速度、主轴转速; 当主轴转速vs=40 000 r/min, 进给速度vw=20 μm/s, 磨削深度ap=3 μm时, 表面粗糙度最小; 表面粗糙度随主轴转速增大呈先下降后上升的趋势, 随进给速度和磨削深度的增大而增大.

关键词:微磨削氧化锆陶瓷磨削参数表面粗糙度磨削表面质量

Experimental Study on Surface Quality in Micro-scale Grinding of Zirconia Ceramics

ZHOU Yun-guang

, TIAN Chuan-chuan, MA Lian-jie, BI Chang-bo

, TIAN Chuan-chuan, MA Lian-jie, BI Chang-bo School of Mechanical Engineering & Automation, Northeastern University, Shenyang 110819, China

Corresponding author: ZHOU Yun-guang, E-mail: zhouyunguang@neuq.edu.cn.

Abstract: To improve the surface quality of zirconia ceramic parts in the process of micro machining and improve the service life of zirconia ceramic parts, orthogonal experiments of three factors and five levels on zirconia ceramics were performed using a micro-grinding tool with 500# grains and 0.9 mm diameter. Firstly, through range analysis and variance analysis, the main influencing factors for the micro-grinding surface roughness of zirconia ceramics were studied. Then, the micro-grinding process was optimized to obtain the minimum surface roughness. Finally, the effect of process parameters on the surface roughness of micro-grinding zirconia ceramics was analyzed through the single-factor experiment. The results showed that the major and minor order of the effect of various process parameters on the surface roughness is the grinding depth, the feed speed and the spindle speed. The optimized parameter combination was as follows: the spindle speed vs=40 000 r/min, the feed rate vw=20 μm/s and the grinding depth ap=3 μm, the surface roughness being minimum. The surface roughness decreases first and then increases with the increase of spindle speed, and increases with the increase of feed speed and grinding depth.

Key words: micro-grindingzirconia ceramicsgrinding parametersurface roughnessgrinding surface quality

氧化锆陶瓷作为工程陶瓷材料的一种, 凭借其低密度、耐高温、耐腐蚀等性能在工业、军事、航空航天领域有着广泛的应用[1].伴随着工程陶瓷材料在现代机械行业中的应用, 对加工后的表面质量提出了更高的要求.但工程陶瓷的硬脆特性使其成为一种难加工材料, 目前, 磨削依然是主要的加工方式.磨削过程中, 工件在磨削力和磨削热的作用下会在加工表面产生微裂纹以及亚表面损伤, 影响工件表面质量和使用寿命.因此研究氧化锆陶瓷材料磨削加工后的表面质量对提高零件使用寿命以及降低加工成本等方面有着重要意义.

国内外相关专家对氧化锆的磨削进行了深入研究.Rabiey等[2]采用新型混合结合剂金刚石刀具磨削氧化锆陶瓷, 发现最大未变形切屑厚度较小时材料以延性去除为主, 获得较好的表面质量;Yang等[3]将氧化锆陶瓷磨削分成4个阶段, 研究各个阶段材料断裂机理及表面形貌, 分析了不同润滑条件下最大未变形切屑厚度变化情况; Ma等[4]采用激光辅助磨削氧化锆陶瓷, 发现相较于普通磨削, 该方法更易实现材料的延性去除, 改善氧化锆陶瓷可加工性, 获得较好的表面质量; Wan等[5]基于有限元方法建立了氧化锆磨削热-力耦合仿真模型, 通过试验验证了模型的有效性, 并分析磨削工艺参数对材料亚表面损伤影响; Huang等[6]研究了高速深磨条件下, 氧化锆等陶瓷材料的表面完整性和亚表面损伤; Gao等[7]建立超声磨削纳米氧化锆表面粗糙度模型, 验证模型的正确性以及超声磨削加工纳米陶瓷的可行性; Yang等[8]通过试验分析了超声振动磨削和普通磨削氧化锆陶瓷的表面形貌, 建立了表面粗糙度预测模型; Ma等[9]分析陶瓷材料断裂机理, 在现有研究基础上建立快速点磨削表面粗糙度修正模型.Xiao等[10]通过研究超声振动侧磨削技术在氧化锆陶瓷加工中的应用, 确定了加工时脆塑转变的临界深度, 建立了超声振动侧磨削力模型.李颂华等[11]研究顺逆磨方式下, 磨削参数对氧化锆表面粗糙度的影响.吴玉厚等[12]在干磨和湿磨两种工作条件下, 采用金刚石砂轮磨削氧化锆陶瓷, 研究了工艺参数对加工表面质量的影响; 周云光等[13]基于微磨棒磨粒突出高度为瑞利分布的假设, 分析并建立了牙科氧化锆陶瓷微磨削力的模型.程军等[14]对单晶硅等硬脆材料进行微磨削试验, 分析了硬脆材料脆塑性转变的临界条件, 并建立了相应模型.

国内外相关的研究大多数集中在氧化锆陶瓷磨削机理以及超声振动辅助磨削等方面, 对其微尺度磨削表面质量的研究还相对较少.微尺度磨削主要是指采用刀具直径小于1 mm的微磨棒对工件进行加工从而获得所需结构的技术[15].与传统磨削不同, 微磨削具有明显的尺寸效应.作为工程陶瓷精加工的最后一步, 微磨削对产品的表面质量和使用寿命起着至关重要的作用.鉴于以上情况, 本文设计正交试验对氧化锆陶瓷材料进行微尺度磨削, 通过对试验结果分析, 得出了磨削参数对加工表面质量的影响.通过单因素试验总结出主轴转速、进给速度、磨削深度对氧化锆陶瓷磨削表面质量影响规律, 并分析其原因.

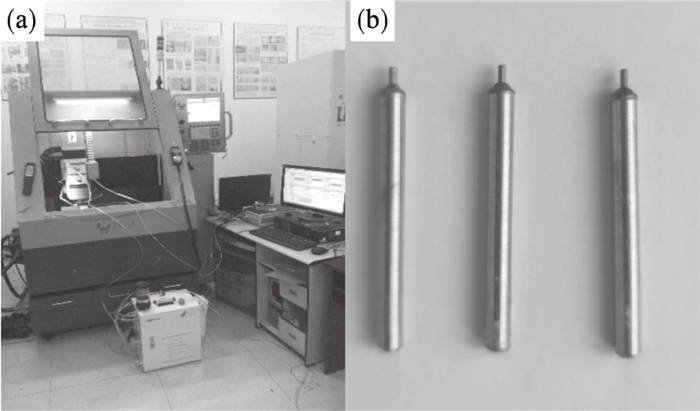

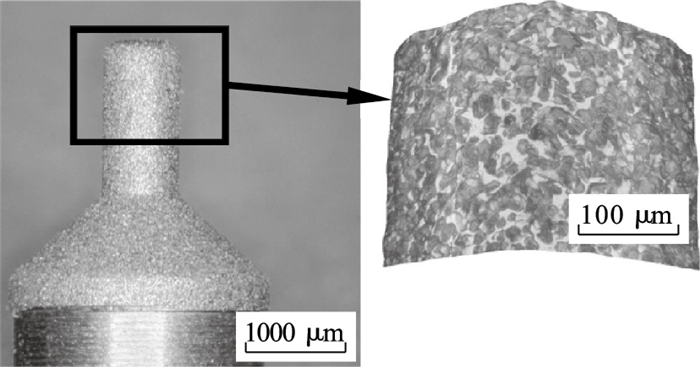

1 试验设备及材料试验机床为JX-1A型精密微尺度磨削机床, 如图 1a所示, 其最大转速为60 000 r/min.试验刀具: 表层电镀500#磨粒, 磨头直径为0.9 mm, 刀柄直径为3 mm的微磨棒, 如图 1b所示.图 2为微磨棒的微观形貌.测试仪器: 放大倍数为500~5 000倍的日本VHX超景深显微镜, 法国STIL公司生产的MICROMEASUR三维轮廓仪.试验材料: 氧化锆陶瓷.

图 1(Fig. 1)

| 图 1 精密微尺度磨削机床与刀具Fig.1 Precision micro-grinding machine and tools (a)—精密微尺度磨削机床;(b)—微磨棒. |

图 2(Fig. 2)

| 图 2 微磨棒的微观形貌Fig.2 Micro morphology of the micro-grinding tool |

2 试验方案本文首先设计了三因素五水平的正交试验, 研究了磨削参数, 即主轴转速(vs)、进给速度(vw)和磨削深度(ap)对氧化锆微尺度磨削表面粗糙度影响的主次关系.试验所测得表面粗糙度值如表 1所示.其次, 通过单因素试验, 研究单一因素对氧化锆微磨削表面粗糙度的影响规律.

表 1(Table 1)

| 表 1 氧化锆陶瓷微尺度磨削正交试验表 Table 1 Orthogonal experiment table of micro-grinding zirconia ceramics |

3 试验结果及分析3.1 正交试验结果分析氧化锆陶瓷微磨削正交试验相对应的加工表面粗糙度Ra如表 1所示, 为研究磨削参数对氧化锆陶瓷微磨削表面质量的影响程度, 对表 1数据进行极差分析, 分析结果如表 2所示.在表 2中Xi(i=1, 2, 3, 4, 5)为某一影响因素在同一水平下试验结果的均值.Xi的最大值与最小值之差即为极差.

表 2(Table 2)

| 表 2 氧化锆陶瓷微尺度磨削表面Ra值极差分析 Table 2 Range analysis of Ra value in micro-grinding surface of zirconia ceramics? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

极差反映了某一因素的水平改变时对试验结果的影响程度.极差越大, 说明该因素的水平改变时对试验结果影响越大, 因此从表 2中可以看出, 对氧化锆微尺度磨削的表面质量而言, 磨削深度影响最大, 进给速度次之, 主轴转速最小.同时, 同一因素下,Xi对应的表面粗糙度值越小,加工质量越好,结合表 2中信息可以得出: vs=40 000 r/min, vw=20 μm/s, ap=3 μm的方案最优.

极差分析简单易行, 但是难以对变量的影响进行量化描述, 因此, 在表 2分析结果的基础上, 对表 1数据进行F检验, 并进行方差分析, 方差分析结果如表 3所示.

表 3(Table 3)

| 表 3 氧化锆陶瓷微尺度磨削表面Ra值方差分析 Table 3 Variance analysis of Ra value in micro-grinding surface of zirconia ceramics |

对各个因素进行显著性检验, 取显著水平为0.05.查检验统计量F值分布表, 得临界值F0.05(4, 24)=4.89.对于主轴转速、磨削深度和进给速度, F值均大于4.89且显著性均小于0.05, 说明三者对氧化锆微尺度磨削试验结果都有明显影响.同时主轴转速的显著性数值最大, 说明三者之中主轴转速的影响相对氧化锆微尺度磨削表面粗糙度值影响较小, 这与极差分析所得结果一致, 此结果对氧化锆微尺度磨削工艺参数的优化具有一定的指导意义.

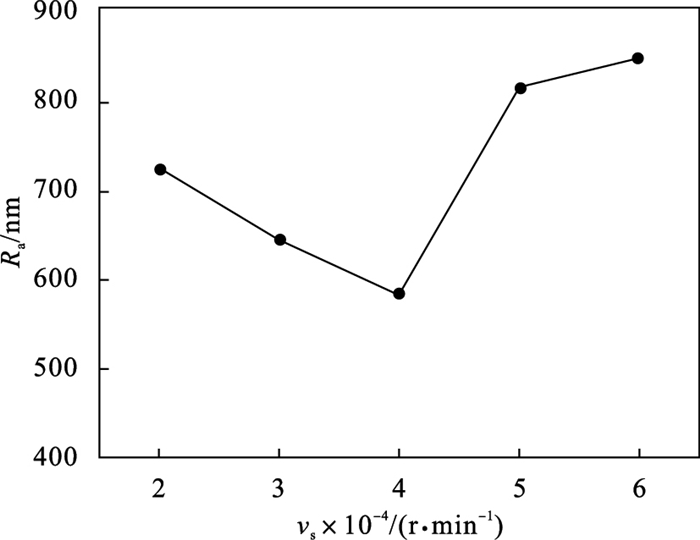

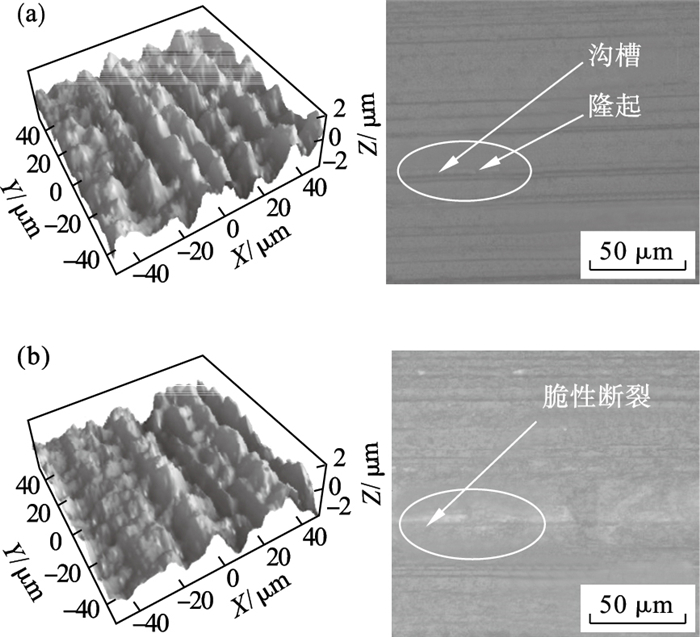

3.2 主轴转速对氧化锆微磨削表面质量的影响图 3为氧化锆陶瓷微磨削表面粗糙度值随主轴转速的变化规律, 其中, 磨削深度ap=9 μm, 进给速度vw=120 μm/s.从图 3可以看出, 随着主轴转速的增大, 氧化锆陶瓷表面粗糙度最初呈现下降趋势, 当主轴转速vs=40 000 r/min时, 工件表面粗糙度达到最小值.随后, 主轴转速持续增大, 表面粗糙度值开始逐渐呈上升趋势.对这种情况进行分析: 单因素试验中, 磨削深度和进给速度均为定值, 此时主轴转速增大, 对于单颗磨粒, 其线速度增大, 使得最大未变形切削厚度减小.同时磨削力减小, 比磨削能增大, 此时氧化锆陶瓷以塑性去除为主.在此条件下, 材料的去除可以视为磨粒对工件的剪切作用, 这个过程需要较大的切向力[3, 16], 而此时切向力较小导致材料的去除量减小.对于单颗磨粒, 材料去除量减小意味着切屑变薄, 磨粒留下的划痕较浅.此外, 主轴转速增大也意味着单位时间内磨粒对工件表面的磨削次数增加, 磨粒留下的划痕可以被后续磨粒磨削, 减少了相邻峰谷之间的高度差, 从而降低了表面粗糙度.图 4从左至右为三维轮廓仪和超景深显微镜观测的微磨削表面形貌,如图 4a所示, 加工表面分布着许多长而连续的划痕.划痕侧面为塑性隆起的部分, 这是因为塑性流动在垂直于磨削方向上最大, 表层材料向沟壑侧面堆积形成的[12], 同时表面上还有少量由微裂纹扩展形成的凹坑, 整体表面质量较好.因此图 3中表面粗糙度值一开始呈下降趋势,但随着主轴转速的持续增大, 氧化锆陶瓷表面出现了大量的凹坑和连续性脆性断裂, 原有的划痕变短、变深, 表面质量严重下降, 如图 4b所示, 意味着此时材料的去除方式以脆性去除为主.因此, 对氧化锆陶瓷微磨削而言, 适当提高主轴转速可以改善表面质量, 但主轴转速过高反而会对表面质量产生不利影响.

图 3(Fig. 3)

| 图 3 微磨削表面粗糙度随主轴转速增大的变化规律Fig.3 Changes of surface roughness in micro-grinding with the increase of spindle speed |

图 4(Fig. 4)

| 图 4 不同主轴转速下的微磨削表面形貌Fig.4 Micro-grinding surface topography at different spindle speeds (a)—vs=4×104 r/min;(b)—vs=5×104 r/min. |

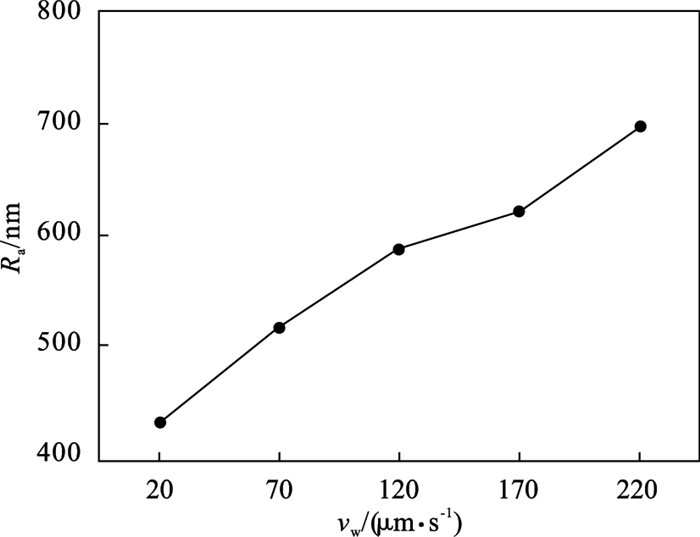

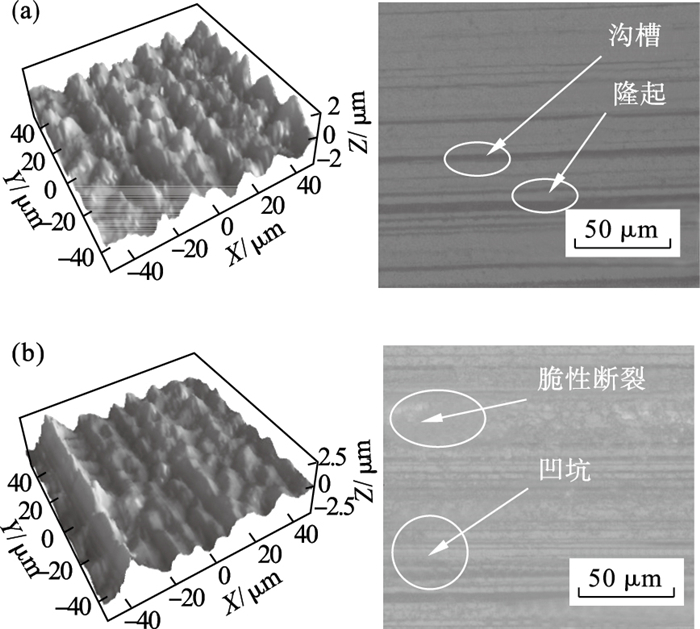

3.3 进给速度对氧化锆微磨削表面质量的影响图 5为氧化锆陶瓷微尺度磨削表面粗糙度随工件进给速度增大的变化情况, 其中, 磨削深度ap=9 μm, 主轴转速vs=40 000 r/min.从图 5中可以看出, 随着进给速度的增大, 加工表面粗糙度值呈现上升趋势.图 6为不同进给速度下工件加工后的表面形貌, 图 6b与图 6a相比, 三维形貌颜色明显较深, 表明图 6b的三维形貌高度差要大于图 6a.就微观形貌而言, 图 6a中磨削纹理清晰, 磨粒留下的划痕较浅且连续, 光滑区域占比较大.而图 6b中只能观察到一些较短的划痕, 原有的光滑区域被脆性断裂和凹坑取代, 这是典型的脆性去除.对这种情况进行分析: 由于本次试验中磨削深度和主轴转速均为定值, 当进给速度较小时, 单颗磨粒的最大未变形切削厚度较小, 未达到氧化锆陶瓷脆塑转变的临界切深.磨粒与工件接触时间较长, 大部分磨削热传入工件, 氧化锆陶瓷的导热性较差使得微磨棒与工件接触表面由于温升发生软化和相变, 相变产生的压应力阻碍微裂纹的扩展, 提高氧化锆陶瓷的断裂韧性.同时, 由于温度的升高, 氧化锆陶瓷脆塑转变的临界深度增大[4], 此时氧化锆陶瓷以塑性去除为主.此外, 进给速度较小时, 微磨棒参与磨削的有效磨粒数增大, 对工件表面的磨削次数增大, 降低沟壑与塑性隆起之间的高度差, 进而降低表面粗糙度值.当进给速度增大时, 由于磨粒与工件的接触时间短, 磨削热大部分由磨屑带走, 加工区域的温升较低, 材料变脆, 导致脆性去除区域占比较大.同时由于进给速度快, 单位时间内材料的去除量增大, 微磨棒对氧化锆陶瓷工件的磨削次数减少, 表面粗糙度值较大.

图 5(Fig. 5)

| 图 5 微磨削表面粗糙度随进给速度增大的变化规律Fig.5 Changes of surface roughness in micro-grinding with the increase of feed speed |

图 6(Fig. 6)

| 图 6 不同进给速度下的微磨削表面形貌Fig.6 Micro-grinding surface topography at different feed rates (a)—vw=20 μm/s;(b)—vw=220 μm/s. |

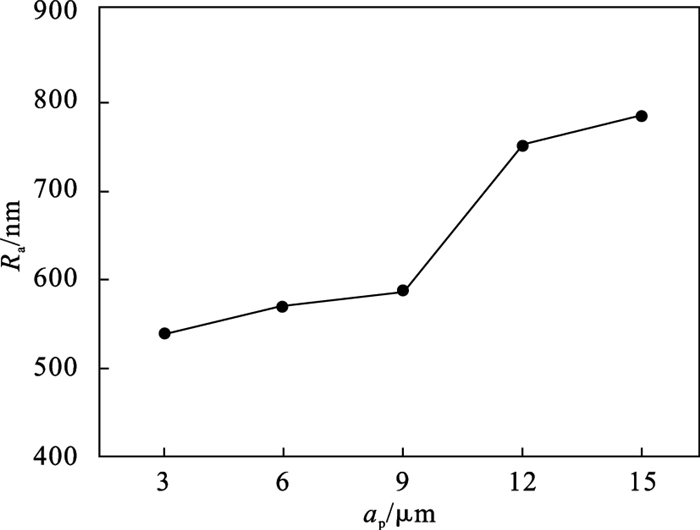

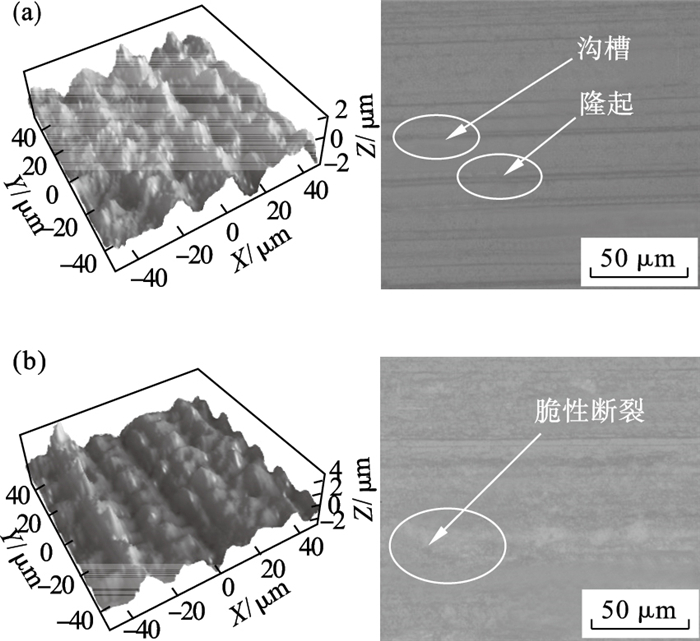

3.4 磨削深度对氧化锆微磨削表面质量的影响图 7反映了氧化锆陶瓷微尺度磨削表面粗糙度随磨削深度的变化情况, 试验条件为主轴转速vs=40 000 r/min, 进给速度vw=120 μm/s.从图 7中可以看出, 随着磨削深度的增大, 氧化锆陶瓷表面粗糙度也呈上升趋势.对比图 8中氧化锆陶瓷微磨削后的表面形貌可以看出, 当磨削深度较小时, 工件的表面形貌主要是沟槽和塑性隆起, 说明此时工件以塑性去除为主, 而磨削深度较大时, 工件表面磨削纹理变得模糊, 很难观察到塑性去除的特征, 出现了大面积的脆性断裂, 此时材料的去除方式发生了变化, 由塑性去除逐步转变为脆性去除.

图 7(Fig. 7)

| 图 7 微磨削表面粗糙度随磨削深度的变化规律Fig.7 Changes of surface roughness in micro-grinding with the increase of grinding depth |

图 8(Fig. 8)

| 图 8 不同磨削深度下的微磨削表面形貌Fig.8 Micro-grinding surface topography at different grinding depths (a)—ap=3 μm;(b)—ap=15 μm. |

对这种情况进行分析: 一般认为, 对于氧化锆陶瓷这类典型的硬脆材料, 磨削加工时材料去除方式主要有两种, 即塑性去除和脆性去除.在塑性去除模式下, 材料受力发生塑性变形进而实现材料的去除, 而脆性去除模式主要依赖于微裂纹扩展引发的材料断裂.实际上, 材料塑性变形所需的能量远大于材料断裂所需的能量[17].因此在主轴转速和进给速度一定时, 当磨削深度较小时, 最大未变形切屑厚度未达到临界切深, 材料去除方式为塑性去除, 此时微磨削力较小, 而塑性变形所需能量较大, 因此加工表面质量变化不大.从图 7中可以看到,当磨削深度从3 μm增加到9 μm时, 氧化锆陶瓷表面粗糙度变化范围不到100 nm, 对比图 4a(加工参数组合对应图 7中ap=9 μm的情况)和图 8a, 可以看出二者微观形貌并没有明显差异, 均为塑性去除的特征.随着磨削深度不断增大, 最大未变形切屑厚度到达临界切深时[14, 18], 去除方式逐步转变为脆性去除, 材料内部产生微裂纹, 由于磨削深度的增大导致磨削力增大, 微裂纹出现应力集中现象从而不断发生随机方向的扩展, 导致材料的脆性去除.同时, 由于磨削深度增大, 微磨棒排屑困难, 大量磨屑附着在磨粒之间, 微磨棒不能进行有效的正常磨削[15].并且, 对单颗磨粒而言, 磨削深度增大意味着加工时所产生的划痕变深, 进一步增大了加工表面微观形貌高度差.此外, 本次试验所用微磨棒直径仅为0.9 mm, 刚性相对较差.在磨削深度不断增大时, 微磨棒尖端径向偏移量增大[19].在以上因素的综合作用下工件表面质量变差, 表面粗糙度值急剧升高.从图 7中可以看出, 当磨削深度从9 μm增加到15 μm时, 表面粗糙度增加了近200 nm.

4 结论1) 磨削工艺参数对工件表面质量的影响顺序为磨削深度最大, 进给速度其次, 主轴转速最小.最优工艺参数组合为主轴转速vs=40 000 r/min, 进给速度vw=20 μm/s, 磨削深度ap=3 μm.

2) 单因素试验结果表明: 随着进给速度和磨削深度的增大, 氧化锆陶瓷微磨削表面粗糙度也随之增大; 随着主轴转速的增大, 氧化锆陶瓷加工表面粗糙度呈先下降后上升的趋势.因此在氧化锆陶瓷的实际加工中应选取适当的主轴转速、较小的进给速度和磨削深度,提高加工表面质量.

参考文献

| [1] | Agarwal S, Rao P V. Modeling and prediction of surface roughness in ceramic grinding[J]. International Journal of Machine Tools & Manufacture, 2010, 50(12): 1065-1076. |

| [2] | Rabiey M, Jochum N, Kuster F. High performance grinding of zirconium oxide (ZrO2) using hybrid bond diamond tools[J]. CIRP Annals—Manufacturing Technology, 2013, 62(1): 343-346. DOI:10.1016/j.cirp.2013.03.073 |

| [3] | Yang M, Li C H, Zhang Y B, et al. Maximum undeformed equivalent chip thickness for ductile-brittle transition of zirconia ceramics under different lubrication conditions[J]. International Journal of Machine Tools & Manufacture, 2017, 122: 55-65. |

| [4] | Ma Z L, Wang Z, Wang X Z, et al. Effects of laser-assisted grinding on surface integrity of zirconia ceramic[J]. Ceramics International, 2020, 46(1): 921-929. DOI:10.1016/j.ceramint.2019.09.051 |

| [5] | Wan L L, Li L, Deng Z H, et al. Thermal-mechanical coupling simulation and experimental research on the grinding of zirconia ceramics[J]. Journal of Manufacturing Processes, 2019, 47: 41-51. DOI:10.1016/j.jmapro.2019.09.024 |

| [6] | Huang H, Liu Y C. Experimental investigations of machining characteristics and removal mechanisms of advanced ceramics in high speed deep grinding[J]. International Journal of Machine Tools & Manufacture, 2003, 43(8): 811-823. |

| [7] | Gao G F, Zhao B, Xiang D H, et al. Research on the surface characteristics in ultrasonic grinding nano-zirconia ceramics[J]. Journal of Materials Processing Technology, 2009, 209(1): 32-37. DOI:10.1016/j.jmatprotec.2008.01.061 |

| [8] | Yang Z C, Zhu L D, Ni C B, et al. Investigation of surface topography formation mechanism based on abrasive-workpiece contact rate model in tangential ultrasonic vibration-assisted CBN grinding of ZrO2 ceramics[J]. International Journal of Mechanical Sciences, 2019, 155: 66-82. DOI:10.1016/j.ijmecsci.2019.02.031 |

| [9] | Ma L J, Gong Y D, Liu Y M, et al. Study on surface roughness model and surface forming mechanism of ceramics in quick point grinding[J]. International Journal of Machine Tools & Manufacture, 2014, 77: 82-92. |

| [10] | Xiao X Z, Zheng K, Liao W H, et al. Study on cutting force model in ultrasonic vibration assisted side grinding of zirconia ceramics[J]. International Journal of Machine Tools & Manufacture, 2016, 104: 58-67. |

| [11] | 李颂华, 王科冲, 孙健, 等. 顺逆磨方式下氧化锆陶瓷磨削工艺实验研究[J]. 中国陶瓷, 2019, 55(11): 13-19. (Li Song-hua, Wang Ke-chong, Sun Jian, et al. Experimental study on zirconia ceramic grinding process under down and up grinding[J]. China Ceramics, 2019, 55(11): 13-19.) |

| [12] | 吴玉厚, 朱正杰, 王贺. 影响氮化硅陶瓷内圆磨削加工表面形貌因素分析[J]. 沈阳建筑大学学报(自然科学版), 2014, 30(2): 312-317. (Wu Yu-hou, Zhu Zheng-jie, Wang He. Analysis on the factors that influences on the internal grinded surface of silicon nitride ceramic[J]. Journal of Shenyang Jianzhu University (Natural Science), 2014, 30(2): 312-317.) |

| [13] | 周云光, 董彪, 岳新伟, 等. 牙科氧化锆陶瓷微尺度磨削力研究[J]. 东北大学学报(自然科学版), 2020, 41(4): 557-562. (Zhou Yun-guang, Dong Biao, Yue Xin-wei, et al. Micro-scale grinding force of dental zirconia ceramics[J]. Journal of Northeastern University (Natural Science), 2020, 41(4): 557-562.) |

| [14] | 程军, 巩亚东, 阎旭强, 等. 硬脆材料微磨削延性域复合临界条件建模及试验研究[J]. 机械工程学报, 2013, 49(23): 191-198. (Cheng Jun, Gong Ya-dong, Yan Xu-qiang, et al. Modeling and experimental study of complex critical condition for ductile-regime micro-grinding of hard brittle material[J]. Journal of Mechanical Engineering, 2013, 49(23): 191-198.) |

| [15] | 周云光, 巩亚东, 高奇, 等. 单晶硅微尺度侧磨表面质量影响因素试验研究[J]. 东北大学学报(自然科学版), 2017, 38(7): 983-988. (Zhou Yun-guang, Gong Ya-dong, Gao Qi, et al. Experimental study on influencing factor of surface quality in micro side grinding of single crystal silicon[J]. Journal of Northeastern University (Natural Science), 2017, 38(7): 983-988.) |

| [16] | Park H W, Liang S Y. Force modeling of micro-grinding incorporating crystallographic effects[J]. International Journal of Machine Tools & Manufacture, 2008, 48(15): 1658-1667. |

| [17] | Han H. Machining characteristics and surface integrity of yttria stabilized tetragonal zirconia in high speed deep grinding[J]. Materials Science & Engineering A, 2003, 345(1/2): 155-163. |

| [18] | Cheng J, Gong Y D. Experimental study of surface generation and force modeling in micro-grinding of single crystal silicon considering crystallographic effects[J]. International Journal of Machine Tools & Manufacture, 2014, 77: 1-15. |

| [19] | Ren Y H, Li C F, Li W, et al. Study on micro-grinding quality in micro-grinding tool for single crystal silicon[J]. Journal of Manufacturing Processes, 2019, 42: 246-256. DOI:10.1016/j.jmapro.2019.04.030 |