1. 东北大学 材料科学与工程学院, 辽宁 沈阳 110819;

2. 东北大学 材料各向异性与织构教育部重点实验室, 辽宁 沈阳 110819

收稿日期:2021-04-01

基金项目:国家自然科学基金资助项目(51871045, 52071070); 中央高校基本科研业务费专项资金资助项目(N2017003)。

作者简介:刘富刚(1997-),男,甘肃白银人,东北大学硕士研究生;

裴文利(1970-),男,辽宁沈阳人,东北大学教授,博士生导师。

摘要:采用回收料制备的商业35M磁体作为研究对象, 使用自制新型DyF3涂料对磁体进行热扩渗处理.研究表明: 新型涂料具有速干、附着力好、涂覆均匀的特点, 有效改善了热扩渗工艺的稳定性; 该磁体经过920 ℃×10 h的热扩渗处理, 获得了良好的综合磁性能, 磁体矫顽力提高到1 710.2 kA/m, 增幅为37.9 %.微观结构分析揭示了Dy元素的扩渗过程和磁体矫顽力提高机理.Dy元素沿晶界扩渗, 在主相晶粒周围形成了各向异性场更高(Nd, Dy)2Fe14B的富Dy壳层, 使晶界富Nd相变得更加连续、清晰, 导致磁体矫顽力大幅增加.

关键词:NdFeB磁体晶粒尺寸晶界扩渗矫顽力Dy扩渗过程

Dy Thermal Diffusion Process of NdFeB Magnets and Its Coercive Force Improvement Mechanism

LIU Fu-gang1,2, ZHAO Dong1,2, XIANG Ling1,2, PEI Wen-li1,2

1. School of Materials Science & Engineering, Northeastern University, Shenyang 110819, China;

2. Key Laboratory for Anisotropy and Texture of Materials of Ministry of Education, Northeastern University, Shenyang 110819, China

Corresponding author: PEI Wen-li, Email: peiwl@atm.neu.edu.cn.

Abstract: The commercial 35M magnet prepared from recycled materials was used as the research object, and a self-made new DyF3 coating was used to conduct thermal diffusion treatment on the magnets. The results show that the new coating has the characteristics of quick-drying, good adhesion and uniform coating, which effectively improves the stability of thermal diffusion process. The magnet subjected to thermal diffusion treatment at 920 ℃×10 h, has a good performance on the magnetic properties, where the coercive force of the magnet reaches 1 710.2 kA/m with an increase of 37.9 %. Microstructure analysis reveals the diffusion process of Dy element and the mechanism of coercive force improvement of the magnet. It is found that Dy element diffuses along the grain boundary and a Dy-rich shell of(Nd, Dy)2Fe14B with a higher anisotropy field can be formed around the grains of main phase, which makes the Nd-rich phase of the grain boundary more continuous and clear, resulting in a substantial increase in the coercive force of the magnet.

Key words: NdFeB magnetsgrain sizegrain boundary diffusioncoercive forceDy diffusion process

NdFeB稀土永磁材料自1983年问世以来, 因其具有超高的磁性能, 被誉为“磁王”, 是迄今为止性价比最高的永磁材料, 已被广泛应用于航空航天、风力发电、新能源汽车、电子信息、医疗器械、节能家电等诸多领域[1-2].由于较低的居里温度(312 ℃), 限制了其在某些高温领域的应用[3].为改善NdFeB永磁材料的热稳定性, 通常采用熔炼法或合金化的方法添加重稀土Dy, Tb元素来提高NdFeB磁体的磁晶各向异性, 从而提高NdFeB磁体的矫顽力[4-5].但会带来两大缺点: 一方面大量的Dy, Tb元素进入NdFeB主相中与Fe原子形成反铁磁耦合, 导致剩磁和磁能积下降[6]; 另一方面由于重稀土Dy, Tb元素稀缺, 价格昂贵, 大量添加重稀土Dy, Tb元素会导致磁体生产成本急剧升高, 并且造成稀土资源的浪费.因此, 开发低重稀土、高矫顽力的烧结NdFeB永磁材料成为国内外的研究热点.

近年来, 研究人员提出的“晶界热扩渗技术”被认为是一种可以大幅提高NdFeB磁体矫顽力的同时不降低剩磁和磁能积的有效途径[7].此工艺是将重稀土(Dy, Tb)纯金属、氟化物、氢化物、氧化物或其合金通过磁控溅射[8-9]、电泳[10]、涂覆[11-13]等方式附着于NdFeB磁体表面, 再经最佳热处理工艺使重稀土Dy, Tb元素从磁体表面沿晶界扩渗到磁体内部, 择优分布在主相晶粒边缘而不进入主相晶粒内部, 形成了磁晶各向异性和居里温度更高的(Dy/Tb, Nd)2Fe14B重稀土壳层, 抑制了反磁化畴的形核, 大幅提高了NdFeB磁体的矫顽力和热稳定性[14-16].这些扩渗工艺在实际应用中仍有许多限制: 磁控溅射效率低, 环境要求高, 成本高, 不利于实际生产; 电泳沉积重稀土粉末制备工艺复杂, 设备昂贵; 涂覆法工艺稳定性差, 但操作简单, 生产成本较低, 容易实现产业化, 成为目前实际生产中重稀土热扩渗技术的主流.

实际生产所用的涂覆法是将DyF3粉末和酒精按照一定比例混合, 然后涂覆在磁体表面上, 待酒精挥发后, 表面附着一层DyF3粉末.由于DyF3粉末与磁体表面的附着力较差, 涂覆后DyF3粉末容易脱落, 且涂覆均匀性较差, 导致热扩渗工艺的稳定性差和微观结构均匀性不理想等问题.关于涂覆法提高NdFeB磁体矫顽力的机理及重稀土元素的扩渗机制的解释仍不太明晰.

针对上述背景, 采用新型DyF3涂料, 获得均匀、附着力强的DyF3涂层, 进行热扩渗, 分析了热扩渗温度和时间对磁体晶粒尺寸、磁性能和微观组织结构的影响.通过新涂料的使用, 克服传统涂料易脱落、工艺稳定性差的缺点; 通过研究热扩渗工艺对性能和组织的影响, 以及热扩渗后磁体中Dy元素分布的最优热扩渗工艺, 揭示Dy元素在NdFeB磁体中的热扩渗过程和磁体矫顽力提高机制, 为进一步优化涂覆热扩渗工艺及推进其应用提供了实验依据和理论指导.

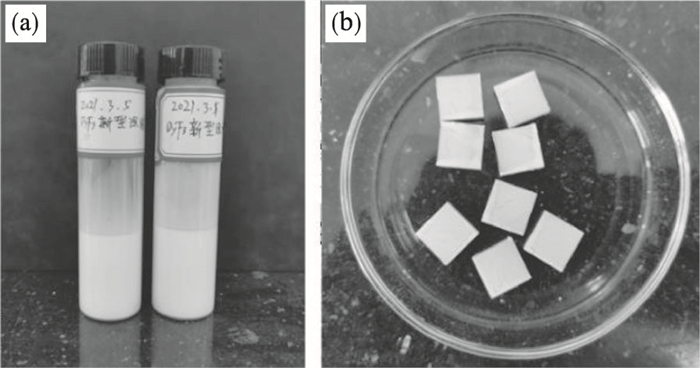

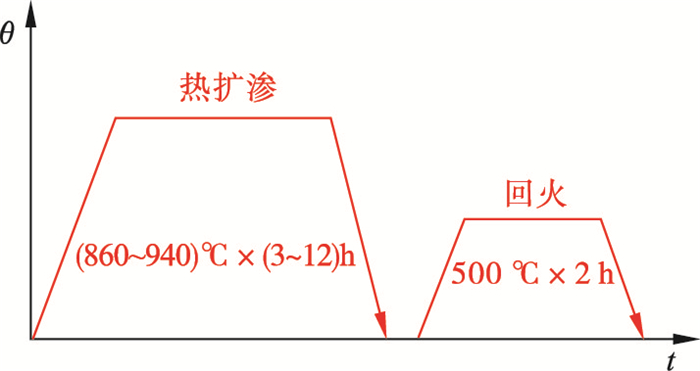

1 实验方法1.1 原料及工艺设计采用商业购买的35M牌号NdFeB磁体作为原始材料, 尺寸为10 mm×10 mm×2.5 mm.为了降低该磁体的成本, 原始材料采用部分回收料制成, 因此原始磁体中含有少量的Dy元素.通过DyF3粉末与有机组分(丁醛树脂、分散剂、润湿分散剂、悬浮剂等)混合, 配置出具有速干、悬浮性高、流平性好、附着力强、均匀性可控的新型DyF3涂料, 如图 1a所示.其中, 丁醛树脂添加量约为2.5 %, 分散剂、润湿分散剂、悬浮剂的添加总量约为1.5 %.原始样品经金属洗涤剂去除表面油污, 酸洗去除磁体表面氧化层, 清洗烘干后, 浸于配制好的新型DyF3涂料中超声2 min, 再取出烘干.使DyF3涂料固化, 如图 1b所示.将处理好的磁体放入管式加热炉中进行热处理, 热处理工艺如图 2所示.热扩渗时真空度为5×10-4Pa, 温度为860~940 ℃, 时间为3~12 h, 回火工艺为500 ℃×2 h.

图 1(Fig. 1)

| 图 1 涂覆后磁体表面形貌Fig.1 Surface morphology of the magnets after coating (a)—新型DyF3涂料;(b)—涂覆后磁体. |

图 2(Fig. 2)

| 图 2 热扩渗工艺Fig.2 Schematic of thermal diffusion process |

1.2 测试及表征采用NIM-10000H的大块稀土永磁无损测量装置检测磁体的磁性能, 应用GX71金相显微镜(OM)观察晶粒分布和和测量晶粒大小, 使用JXA-8530F电子探针(EPMA)对NdFeB磁体热扩渗后的微区元素分布和微观形貌进行分析.

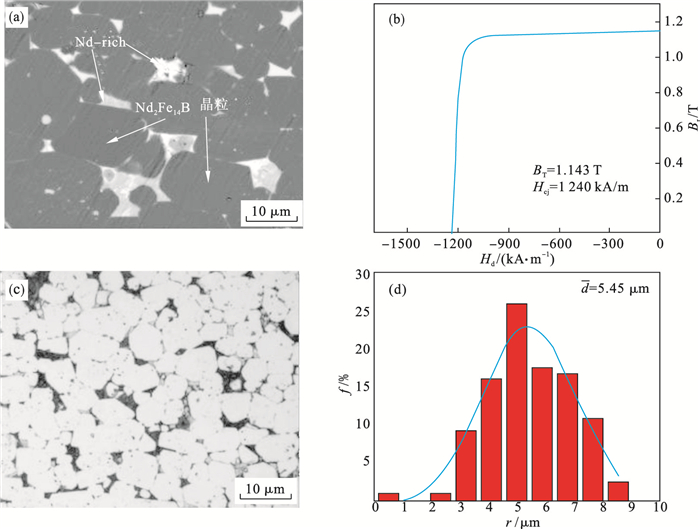

2 结果与讨论2.1 原始磁体检测分析原始磁体的磁性能及微观结构如图 3所示.图 3a为原始磁体的背散射图像, 可知原始磁体由灰黑色的Nd2Fe14B主相和亮白色的富钕相(Nd-rich)组成, Nd-rich主要呈两种分布形态: 一种以薄层沿晶界分布; 另一种以三角形或团块状分布在晶界交隅处.通过测量得到原始35M磁体的磁性能如图 3b所示, 内禀矫顽力Hcj=1 240 kA/m, 最大磁能积(BH)max=259 kJ/m3, 剩磁Br=1.143 T, 方形度Hk/Hcj=0.93.金相显微镜观察可知原始晶粒分布比较均匀, 平均晶粒尺寸为5.45 μm, 如图 3c和图 3d所示.

图 3(Fig. 3)

| 图 3 原始磁体的磁性能及微观结构Fig.3 Magnetic properties and microstructure of the original magnets (a)—SEM照片; (b)—退磁曲线; (c)—金相照片; (d)—晶粒分布. |

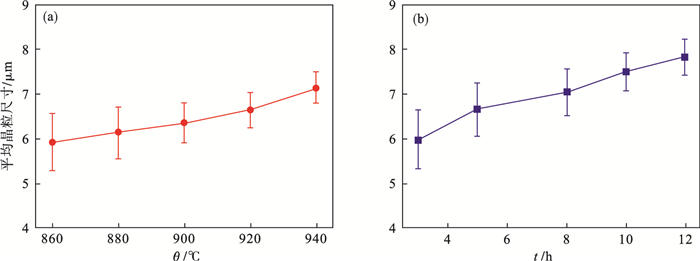

2.2 热扩渗工艺对磁体晶粒尺寸的影响通过对热扩渗后的磁体进行磨样、抛光、腐蚀, 发现磁体的晶粒分布如图 4所示.图 4a为不同热扩渗温度对磁体平均晶粒尺寸的影响, 可知热扩渗时间为5 h时, 随着热扩渗温度的升高, 磁体的晶粒长大.当热扩渗温度从860 ℃升高到940 ℃时, 磁体晶粒尺寸从5.93 μm长大到7.15 μm, 并且晶粒增长幅度比较缓慢.当温度达到920 ℃和940 ℃时, 磁体的晶粒尺寸分别为6.65, 7.15 μm, 晶粒分布相对集中在平均晶粒尺寸附近, 表明在920和940 ℃时, 磁体晶粒尺寸分布更加均匀.

图 4(Fig. 4)

| 图 4 热扩渗温度和时间对晶粒尺寸的影响Fig.4 Effects of thermal diffusion temperatures and time on grain size (a)—热扩渗温度; (b)—热扩渗时间. |

图 4b为不同热扩渗时间对磁体晶粒尺寸的影响, 当温度为920 ℃时, 随着热扩渗时间的延长, 磁体晶粒长大.当热扩渗时间从3 h延长到12 h时, 磁体的晶粒尺寸从5.96 μm长大到7.81 μm.热扩渗时间为10, 12 h时, 磁体的晶粒尺寸分别为7.48, 7.81 μm, 磁体平均晶粒尺寸误差范围变小, 表明在920 ℃热扩渗12 h后, 磁体中的小晶粒已完全长大, 部分小晶粒已经被大晶粒吞并.

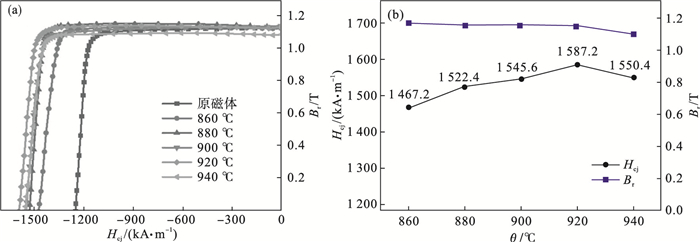

2.3 热扩渗工艺对磁体磁性能的影响2.3.1 热扩渗温度对磁体磁性能的影响为了探究热扩渗温度对磁体磁性能的影响, 首先将热扩渗时间确定为5 h, 在860~940 ℃范围内, 从高温和低温向中间逼近的方法进行热扩渗.由图 5可知, 随热扩渗温度从860 ℃升高到940 ℃时, 磁体的矫顽力是先升高后降低, 磁体都具有较好的方形度, 其中, 在920 ℃时, 磁体的矫顽力达到了1 587.2 kA/m, 相比于原始磁体矫顽力增加了347.2 kA/m, 增幅为28 %, 而磁体的剩磁和磁能积都没有明显的变化.当温度达到940 ℃时, 磁体的矫顽力为1 550.4 kA/m, 这是由于在940 ℃时, 磁体的晶粒分布比较集中, 并且晶粒较大, 导致磁体矫顽力和剩磁开始下降.此温度下磁体的剩磁下降了0.04 T, 该磁体的最佳热扩渗温度为920 ℃.

图 5(Fig. 5)

| 图 5 不同热扩渗温度下磁体的磁性能Fig.5 Magnetic properties of the magnets at different temperatures (a)—退磁曲线;(b)—磁性能的变化规律. |

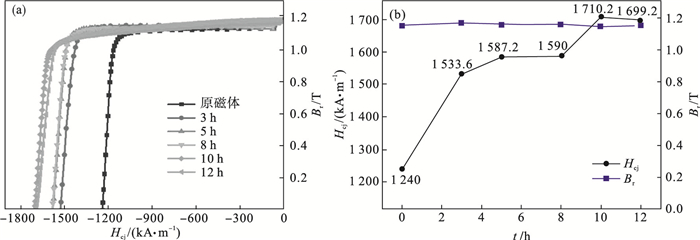

2.3.2 热扩渗时间对磁体磁性能的影响为了探究热扩渗时间对磁体磁性能的影响, 将热扩渗温度确定为920 ℃, 热扩渗时间从3 h延长到12 h.从图 6可以看出, 随着热扩渗时间从3 h增加到12 h, 磁体的矫顽力先升高后下降, 其中, 5 ~8 h增加缓慢, 在10 h处达到最大值1 710.2 kA/m, 相比于原始的磁体矫顽力1 240 kA/m, 增加了470.2 kA/m, 增幅为37.9 %.剩磁为1.142 T, 磁能积为253.2 kJ/m3.磁体的剩磁也没有明显的变化, 磁能积在10和12 h略有下降, 这是由于在10和12 h磁体的方形度稍有降低, 如图 6a所示.当热扩渗时间为12 h时, 磁体矫顽力为1 699.2 kA/m, 出现了下降趋势, 由于热扩渗12 h以后, 磁体的晶粒明显长大, 导致矫顽力开始下降.这与图 4的分析相符合.因此, 该磁体最佳热扩渗工艺为920 ℃×10 h.

图 6(Fig. 6)

| 图 6 不同热扩渗时间下磁体的磁性能Fig.6 Magnetic properties of the magnets at different time (a)—退磁曲线;(b)—磁性能的变化规律. |

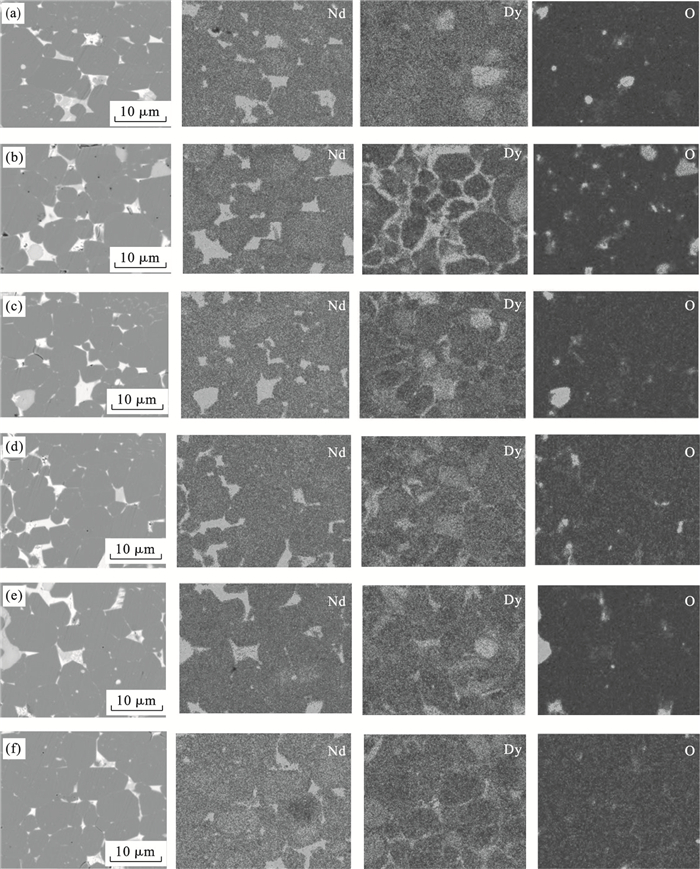

2.4 对Dy元素热扩渗过程分析为了探究Dy元素的热扩渗过程, 先对920 ℃热扩渗10 h后的磁体进行电子探针观察.图 7a为原始磁体的SEM背散射图像和Nd, Dy, O元素的EPMA图像, 可知, 原始磁体晶粒内部含有部分Dy元素, 这是由于原始磁体通过回收料制备所得, 导致磁体中含有一些Dy元素, 主要分布在主相晶粒内部, 晶界处Dy含量较少, 从而使得原始磁体具有较低的磁性能.图 7b~7f分别为920 ℃下热扩渗10 h后距磁体表面不同深度(0, 300, 600, 900, 1 200 μm)的背散射图像和Nd, Dy, O元素的EPMA图像, 从不同深度Dy元素的EPMA图中可以看出, Dy元素主要集中分布在主相晶粒的晶界处, 形成了(Nd, Dy)2Fe14B的富Dy壳层, 只有极少数Dy元素进入了主相晶粒.随磁体表面的距离从0增加到1 200 μm, 富Dy壳层的厚度逐渐减小, 在磁体表面处, 富Dy壳层较厚, 分布比较均匀; 在300, 600, 900 μm处, 富Dy壳层的厚度逐渐减小; 在1 200 μm处, 晶界处的富Dy壳层仍清晰可见, 这表明在此工艺下Dy元素渗透深度超过2.5 mm.

图 7(Fig. 7)

| 图 7 距磁体表面不同位置的SEM和Nd, Dy, O元素的EPMA图像Fig.7 SEM and EPMA images of Nd, Dy and O elements at different positions from the magnet surface (a)—原始磁体; (b)—0 μm; (c)—300 μm; (d)—600 μm; (e)—900 μm; (f)—1 200 μm. |

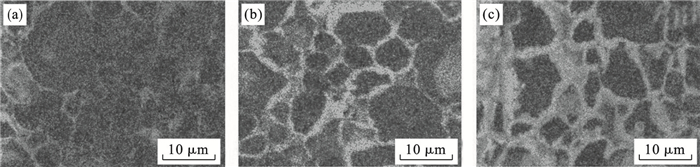

对920 ℃热扩渗3, 10,12 h后的磁体的表层进行电子探针观察, 如图 8所示.热扩渗3 h后的Dy元素的EPMA图像如图 8a所示, 可知在热扩渗3 h后, Dy元素通过晶界向磁体内部扩渗, 并在表层形成了较薄的一层富Dy壳层, 但扩渗深度有限.这是由于热扩渗时间较短, 导致Dy元素在晶界扩渗得不够充分.热扩渗时间延长到10 h时, Dy元素在主晶相周围形成了比较均匀的富Dy壳层, 只有少量的Dy元素扩渗到主相中, 如图 8b所示.由Dy元素的EPMA图像可知, 当热扩渗时间增加到12 h, 磁体表层的Dy元素在形成较厚富Dy壳层的同时, 也分布在NdFeB主相晶粒内部, 如图 8c所示.由于大量的Dy元素扩渗进NdFeB主相中, 与Fe原子形成反铁磁耦合, 导致磁体的磁性能有所下降, 这是长时间热扩渗下磁体磁性能下降的另一原因[17].

图 8(Fig. 8)

| 图 8 不同热扩渗时间磁体表面Dy元素的EPMA图像Fig.8 EPMA images of Dy element on the surface of the magnets with different time of thermal diffusion (a)—3 h; (b)—10 h; (c)—12 h. |

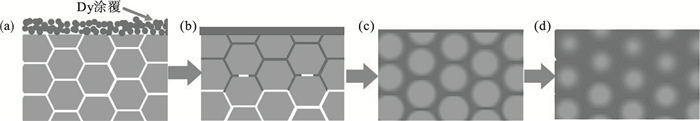

根据不同深度和不同热扩渗时间的磁体中Dy元素的分布, 推断出Dy元素的热扩渗过程如图 9所示.其中, 灰色六边形表示理想化的Nd2Fe14B晶粒, 白色表示晶界.Dy元素扩渗过程主要分为4个阶段: ①在NdFeB磁体表面获得均匀的DyF3涂层, 如图 9a所示; ②在920 ℃热扩渗时, 由于晶界处的富Nd相熔点较低, 首先融化成液态, 所以磁体表面的Dy元素优先沿液态晶界向磁体内部扩渗, 这与图 8a中Dy元素的分析相吻合, 如图 9b所示; ③当达到最佳热扩渗时间时, Dy元素已沿晶界渗透了整个磁体, 磁体内部晶界处的Dy元素在主相晶粒周围置换出主相晶粒内的Nd元素, 形成了薄的均匀的富Dy壳层, 提高了主相晶粒周围区域的各向异性场, 使得磁体矫顽力大幅度升高, 如图 9c所示; ④当热扩渗时间过长时, Dy元素在形成富Dy壳层的同时, 向主相晶粒内部扩渗, 这与图 7c中Dy元素的分布一致, 而主相晶粒内部的Dy原子会与Fe原子形成反铁磁耦合, 导致磁体的磁性能降低, 这与图 6b中磁性能变化曲线相一致.因此, 探究NdFeB磁体的最佳热扩渗温度和时间是至关重要的.

图 9(Fig. 9)

| 图 9 Dy元素的扩渗过程示意图Fig.9 Schematic diagram of Dy diffusion process (a)—涂覆; (b)—开始扩渗; (c)—均匀成核; (d)—长时间扩渗. |

2.5 对热扩渗后磁体矫顽力提高的机理分析通过对Dy元素热扩渗过程的分析, 根据图 7和图 8中Dy元素的EPMA图像, 发现在920 ℃时, 磁体晶界处的富Nd相已完全液化, Dy元素沿晶界处的液态富Nd相扩渗到NdFeB磁体内部, 并在Nd2Fe14B主相晶粒边缘置换出主相晶粒内的Nd元素,形成了均匀的(Nd, Dy)2Fe14B富Dy壳层, 只有极少数Dy元素扩渗进入主相晶粒内部.由于Dy2Fe14B的各向异性场(Ha=15 T)明显高于Nd2Fe14B(Ha=7.3 T), 所以这种富Dy的壳层的微观结构明显提高了主相晶粒边缘的磁晶各向异性场, 抑制了反磁化畴的形核, 在不降低剩磁的情况下大幅提高了NdFeB磁体的矫顽力[18].

由图 7中的SEM背散射图像可以看出, 在所有深度, 相比于原始磁体晶界富Nd相, 由于Dy元素在形成富Dy的壳层时置换出主相晶粒内大量的Nd元素, 导致晶界处的富Nd相清晰可见, 并且变得更加连续, 这与图 7中Nd元素的EPMA图像相一致.这种非磁性连续晶界富Nd相的形成削弱了主相晶粒交换耦合, 也是导致磁体矫顽力提高的另一原因[19].从图 7中O元素的EPMA图像可以看出, O元素都集中分布在晶界交隅处, 这是因为在晶界交隅处的富Nd相在热扩渗过程容易发生氧化.因此, 在热扩渗过程中, 获得均匀一致富Dy壳层的微观结构和连续晶界富Nd相是提高NdFeB磁体矫顽力的主要原因.

3 结论1) 新型DyF3涂料具有速干、附着力好和涂覆均匀等特点, 有效改善了热扩渗工艺的稳定性; 利用该涂料进行热扩渗, 在920 ℃×10 h时, 磁体的矫顽力从1 240 kA/m提高到了1 710.2 kA/m, 增幅为37.9 %, 剩磁和磁能积没有明显变化, 获得了良好的综合性能.

2) Dy元素沿着晶界向磁体内部扩渗, 随着热扩渗时间的延长, Dy元素在主晶相边缘形成了一层薄的富Dy壳层; 在最佳时间下, 富Dy壳层变得更加均匀一致; 当时间较长时, Dy元素向主晶相内部扩渗, 导致磁体的磁性能降低.

3) 磁体矫顽力提高的机理是Dy元素在主相晶粒周围形成了磁晶各向异性场更高(Nd, Dy)2Fe14B的富Dy壳层, 抑制反磁化畴的形核; 由于Dy元素置换出主相晶粒内大量Nd元素, 使得晶界富Nd相变得更加连续、清晰, 从而减弱了主相晶粒的去磁耦合; 均匀一致富Dy壳层和连续、清晰的晶界富Nd相是获得高性能磁体的关键.

参考文献

| [1] | Sagawa M, Fujimura S, Togawa N, et al. New material for permanent magnets on a base of Nd and Fe[J]. Journal of Applied Physics, 1984, 55(6): 2083-2087. DOI:10.1063/1.333572 |

| [2] | Gutfleisch O, Willard M A, Brück E, et al. Magnetic materials and devices for the 21st century: stronger, lighter, and more energy efficient[J]. Advanced Materials, 2011, 20: 1-22. |

| [3] | Vishina A, Vekilova O Y, Bergman A, et al. High-throughput and data-mining approach to predict new rare-earth free permanent magnets[J]. Physical Review B, 2020, 101: 1-9. |

| [4] | Nakamura H. The current and future status of rare earth permanent magnets[J]. Scripta Materialia, 2017, 138: 273-276. |

| [5] | Wu B H, Ding X F, Zhang Q K. The dual trend of diffusion of heavy rare earth elements during the grain boundary diffusion process for sintered Nd-Fe-B magnets[J]. Scripta Materialia, 2018, 162: 456-459. |

| [6] | Li W, Zhang Q, Zhu Q, et al. Formation of anti-shell/core structure of heavy rare earth elements(Tb, Dy)in sintered Nd-Fe-B magnet after grain boundary diffusion process[J]. Scripta Materialia, 2019, 163: 40-43. DOI:10.1016/j.scriptamat.2018.12.034 |

| [7] | Sepehri-Amin H, Ohkubo T, Hono K. The mechanism of coercivity enhancement by the grain boundary diffusion process of Nd-Fe-B sintered magnets[J]. Acta Materialia, 2013, 61(6): 1982-1990. DOI:10.1016/j.actamat.2012.12.018 |

| [8] | Watanabe N, Itakura M, Kuwano N, et al. Microstructure analysis of sintered Nd-Fe-B magnets improved by Tb-vapor sorption[J]. Materials Transactions, 2007, 48(5): 915-918. DOI:10.2320/matertrans.48.915 |

| [9] | Li J J, Huang X G, Zeng L, et al. Tuning magnetic properties, thermal stability and microstructure of NdFeB magnets with diffusing Pr-Zn films[J]. Journal of Materials Science & Technology, 2020, 41: 81-87. |

| [10] | Soderznik M, Korent M, Soderznik K Z, et al. High-coercivity Nd-Fe-B magnets obtained with the electrophoretic deposition of submicron TbF3 followed by the grain-boundary diffusion process[J]. Acta Materialia, 2016, 115: 278-284. DOI:10.1016/j.actamat.2016.06.003 |

| [11] | Nakamura H, Hirota K, Shimao M, et al. Magnetic properties of extremely small Nd-Fe-B sintered magnets[J]. IEEE Transactions on Magnetics, 2005, 41(10): 3844-3846. DOI:10.1109/TMAG.2005.854874 |

| [12] | Bae K H, Lee S R, Kim H J, et al. Effect of oxygen content of Nd-Fe-B sintered magnet on grain boundary diffusion process of DyH2 dip-coating[J]. Journal of Applied Physics, 2015, 118(20): 297-300. |

| [13] | Xu F, Wang J, Dong X, et al. Grain boundary microstructure in DyF3-diffusion processed Nd-Fe-B sintered magnets[J]. Journal of Alloys and Compounds, 2011, 509(30): 7909-7914. DOI:10.1016/j.jallcom.2011.05.023 |

| [14] | Soderznik M, Rozman K Z, Kobe S P, et al. The grain-boundary diffusion process in NdFeB sintered magnets based on the electrophoretic deposition of DyF3[J]. Intermetallics, 2012, 23: 158-162. DOI:10.1016/j.intermet.2011.11.014 |

| [15] | Loewe K, Brombacher C, Katter M, et al. Temperature-dependent Dy diffusion processes in NdFeB permanent magnets[J]. Acta Materialia, 2015, 83: 248-255. DOI:10.1016/j.actamat.2014.09.039 |

| [16] | Sepehri-Amin H, Ohkubo T, Hono K. Grain boundary structure and chemistry of Dy-diffusion processed Nd-Fe-B sintered magnets[J]. Journal of Applied Physics, 2010, 107: 260-264. |

| [17] | Jin L, Ding G F, Zhu J H, et al. Effective microstructure optimization and coercivity enhancement of sintered Nd-Fe-B magnet by grain boundary diffusion of Pr60Tb13Al27alloy[J]. Journal of Alloys and Compounds, 2021, 870: 159375. DOI:10.1016/j.jallcom.2021.159375 |

| [18] | Kim T H, Sasaki T T, Ohkubo T, et al. Microstructure and coercivity of grain boundary diffusion processed Dy-free and Dy-containing NdFeB sintered magnets[J]. Acta Materialia, 2019, 110: 360-365. |

| [19] | Wu B, Zhang Q, Li W, et al. Grain boundary diffusion of magnetron sputter coated heavy rare earth elements in sintered Nd-Fe-B magnet[J]. Journal of Applied Physics, 2018, 123: 245112. DOI:10.1063/1.5023092 |