, 王会, 王昭东

, 王会, 王昭东 东北大学 轧制技术及连轧自动化国家重点实验室, 辽宁 沈阳 110819

收稿日期:2021-03-26

基金项目:国家重点研发计划项目(2017YFB0304201);中央高校基本科研业务费专项资金资助项目(N180702012)。

作者简介:姜霞霞(1996-), 女,甘肃天水人, 东北大学硕士研究生;

王昭东(1968-),男,安徽淮南人,东北大学教授,博士生导师。

摘要:利用EPMA与XRD等实验方法对航空轴承钢在渗碳热处理过程中的微观组织演变行为进行定性及定量分析.结果表明: 在渗碳淬火处理后, 试样表层及次表层组织中有大量的碳化物及少量的残留奥氏体, 其中碳化物为M23C6和M6C.随着渗层深度的增加, 碳化物含量减少, 残留奥氏体含量增加.经过二次淬火处理后, 奥氏体与马氏体中碳质量分数增加, 使得淬火后残留奥氏体质量分数大幅度增加, 在渗层0.1 mm处达到22.7 %.经过两次深冷与回火处理后, 马氏体与奥氏体中碳质量分数降低, 碳化物含量增加, 渗层硬度提升.

关键词:航空轴承钢渗碳热处理残留奥氏体碳化物XRD分析

Investigation on Microstructure Evolution of Aviation Bearing Steel During Carburizing Heat Treatment

JIANG Xia-xia, JIA Tao

, WANG Hui, WANG Zhao-dong

, WANG Hui, WANG Zhao-dong State Key Laboratory of Rolling and Automation, Northeastern University, Shenyang 110819, China

Corresponding author: JIA Tao, E-mail: jiatao@ral.neu.edu.cn.

Abstract: The microstructure evolution of an aviation bearing steel during carburizing heat treatments was analyzed qualitatively and quantitatively by EPMA and XRD. Results show that after carburizing and direct quenching, the microstructures on sample surfaces and near the surfaces include numerous carbides and a small amount of retained austenite, where the carbides are M23C6and M6C. With increasing carburizing depth, the fraction of carbides decreases and the retained austenite increases. After the secondary quenching, the mass fraction of carbon in austenite and martensite increases. This results in a significant increase of retained austenite fraction after quenching, which reaches 22.7 % at 0.1 mm of the carburized layer. After twice cryogenic and tempering treatments, the mass fraction of carbon in martensite and austenite decreases. Meanwhile, the carbide fraction increases, leading to the increased hardness of the carburized layer.

Key words: aviation bearing steelcarburizing heat treatmentretained austenitecarbideXRD analysis

航空轴承服役条件十分复杂, 尤其是在高温、高速、易腐蚀等环境下承受各类交变应力时, 极易产生疲劳失效和摩擦损坏, 因此除轴承钢的基本性能要求之外, 还要求其表面具有良好的回火稳定性、耐磨损和耐腐蚀性能, 同时保证其芯部具有良好的断裂韧性和强度[1].工业生产上常采用渗碳处理来使其获得表面高硬度, 低压真空渗碳可以在高温下对工件进行高精度的表面渗碳处理, 具有渗层均匀、无晶界氧化、高效、环保、节能等优点[2-3].

近几年国内外航空技术不断取得突破, 对航空轴承材料的要求与日俱增, 尤其是随着推力等级与燃料效率的提高, 对综合性能优良的高温轴承钢的需求更是迫在眉睫[4-5].我国开发了一种高Cr-Co-Mo系高温用轴承钢并进行了初步研究[6].Yin等[7]探究了低压渗碳对高Cr-Co-Mo系轴承钢渗碳性能的影响, 通过Thermo-Calc和DICTRA软件对高Cr-Co-Mo系轴承钢渗碳时的相组成以及碳扩散过程进行了模拟计算, 其结果与实测值吻合良好, 提供了一种低压渗碳参数优化方法.杨卯生[6]基于高Cr-Co-Mo系轴承钢的特性, 将渗碳热处理工艺中的淬火温度范围扩大为1 000~1 500 ℃, 回火温度提高至500~530 ℃, 实验结果显示经过该工艺处理后的高Cr-Co-Mo系轴承钢具有十分优异的综合性能.王会等[8]对第三代Cr-Co-Mo系高温轴承钢的真空低压渗碳工艺进行研究, 发现渗碳处理后实验钢渗碳层硬度梯度存在“低头”现象, 渗层表层组织中存在着大量连续的粗大的网状碳化物, 但在渗碳后的其他热处理过程中“低头”现象逐步消失, 渗碳层硬度逐渐提升, 表面硬度最终可达64HRC.本文在此基础上通过EPMA和XRD等表征手段对该轴承钢在渗碳热处理过程中的微观组织演变进行定性及定量分析, 为轴承钢的渗碳热处理研究提供一定的参考.

1 实验材料和实验方法1.1 实验材料与工艺流程实验所用钢种为15Cr14Co12Mo5Ni钢, 属于第三代航空高温轴承钢, 具有耐高温、超高硬、超高强、高韧、不锈等性能, 合金成分如表 1所示.原材料为退火态, 后续加工成15 mm×15 mm×10 mm的块状试样, 进行渗碳热处理.对不同热处理工艺后的试样进行EPMA,XRD,硬度等测试分析.

表 1(Table 1)

| 表 1 实验钢合金成分(质量分数) Table 1 Chemical composition of the experimental steel(mass fraction)? | ||||||||||||||||||||||||||||||||||||||||||||||

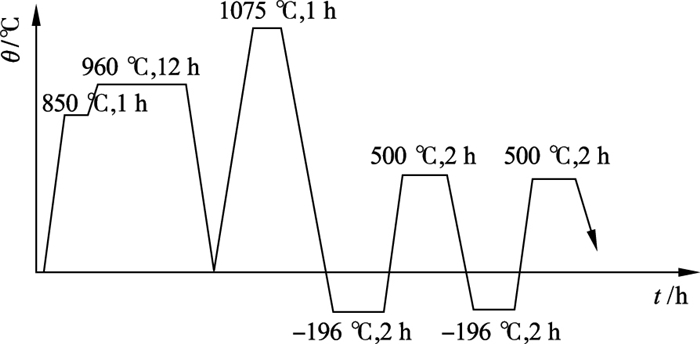

本实验采用的渗碳热处理工艺如图 1所示, 其中真空低压渗碳处理是在DB-433型真空低压渗碳炉中进行的, 渗碳介质为乙炔, 淬火冷却方式为油淬.渗后热处理包括二次淬火、深冷、回火, 其中深冷处理在持续充入液氮的深冷箱中完成.

图 1(Fig. 1)

| 图 1 实验钢渗碳热处理工艺图Fig.1 Diagram of carburizing heat treatment process of experimental steel |

1.2 分析及测试方法对试样进行180# ~ 2000#砂纸打磨, 使用2.5 μm的金刚石抛光膏进行机械抛光, 最后使用“1 g氯化铜+3.5 g氯化铁+50 mL盐酸+2.5 mL硝酸+50 mL酒精+50 mL水”配制而成的腐蚀剂进行腐蚀, 进行微观组织形貌观察.

在进行X射线衍射实验时, 同样对试样进行砂纸打磨处理, 但不进行机械抛光, 取而代之的是利用高氯酸与酒精比例为1∶ 9的电解抛光液进行电解抛光, 电解参数为电压20 V, 时间20 s.之后采用D/max 2400 X射线衍射仪对试样进行检测, 测量角度范围为30°~100°, 扫描速度为1°/min.

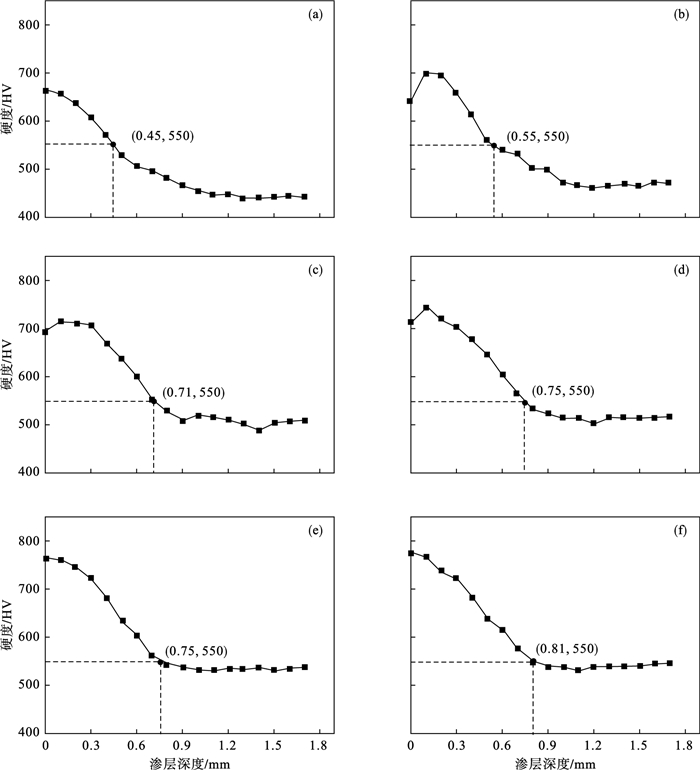

在进行硬度测试时, 依据GB/T 9450—2005规定, 垂直于样品测试面的方向, 加载4.9 N力, 加载时间为10 s, 测定其维氏硬度.定义硬度值为550 HV时对应的渗层深度为淬硬层深度, 即有效渗层深度.本实验在同一渗层深度, 测定5个数据取平均值, 得到由表层至芯部的硬度梯度.

2 结果与讨论2.1 硬度性能分析实验钢经各工序热处理后的硬度梯度如图 2所示.渗碳处理后试样表面硬度值为667.5 HV, 心部硬度值为440 HV, 有效硬化层深度为0.45 mm.经过二次淬火处理后, 试样硬度在渗层深度为0.1 mm的位置最高, 为700 HV.渗层硬度曲线出现“低头现象”, 有效硬化层深度为0.55 mm, 可见经过二次淬火处理后有效硬化层深度增加, 但表面硬度下降.经过一次深冷处理后, 试样渗层组织硬度均有升高, 硬度“低头”现象有缓解, 此时有效硬化层深度为0.71 mm.经过一次回火处理后, 试样渗层硬度在0.1 mm处最大, 约为750 HV, 有效硬化层深度为0.75 mm, 相比于深冷态, 试样硬度升高.在经过二次深冷、二次回火处理后, 试样表面硬度为775 HV, 心部硬度为545 HV, 分别较原始组织提升了345 HV,115 HV, 有效硬化层深度达到0.81 mm.

图 2(Fig. 2)

| 图 2 不同热处理工序后试样组织硬度梯度图Fig.2 Gradient diagram of hardness of the sample after different heat treatment process (a)—渗碳; (b)—二次淬火; (c)—一次深冷; (d)—一次回火; (e)—二次深冷; (f)—二次回火. |

2.2 微观组织形貌分析选取图 1中“渗碳淬火”、“二次淬火”、“二次回火”三个热处理工序后的试样进行微观组织形貌分析.如图 3所示, 经过渗碳淬火后, 在不同渗层深度的组织中均可观察到大量碳化物, 其尺寸由表及里逐渐减小, 而在0.1 mm处碳化物沿界面呈链状或网状分布.经二次淬火后, 0.1 mm处粗大的、链状或网状碳化物部分消失, 而在0.3 mm处可观察到碳化物的粗化现象且数量密度下降; 经二次回火处理后, 渗层组织中得到了大量细小、弥散的碳化物, 但在不同渗层深度处均发现了碳化物沿某些界面的择优析出行为, 且因扩散速率优势其尺寸也较大.在图 3中, 较高的碳化物颗粒密度导致基体组织难以分辨.

图 3(Fig. 3)

| 图 3 不同热处理后实验钢在不同位置处的组织SEM图Fig.3 SEM images of microstructure of the steel after different heat treatment at different depth of carburized layer (a)(d)(g)—0.1 mm; (b)(e)(h)—0.3 mm; (c)(f)(i)—0.5 mm; (a)(b)(c)—渗碳淬火; (d)(e)(f)—二次淬火; (g)(h)(i)—二次回火. |

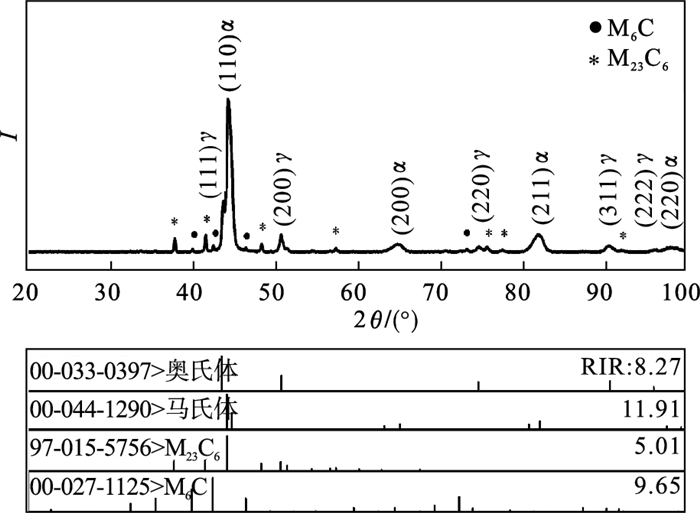

2.3 微观组织定性及定量分析对于难以解析的残留奥氏体、碳化物类型和各相含量等需要利用X射线衍射实验来测定.首先对XRD衍射数据做定性分析, 确定微观组织物相组成.以“渗碳+二次淬火”后, 渗层深度为0.1 mm的试样为例, 说明本实验中物相组成的确定过程, 如图 4所示.图 4包含实测衍射图谱、定性分析过程中选用物相的PDF卡片号、标准图谱的衍射峰峰位及各物相所对应的RIR值, 其中物相的PDF卡片号与标准衍射图谱用于定性分析, RIR值用于定量分析.实验钢经“渗碳+二次淬火”处理后, 渗层组织中物相包括马氏体、奥氏体、M23C6和M6C, 可以清楚观察到实测衍射图谱与标准衍射图谱中的衍射峰吻合良好.Hetzner等[9]在研究中发现, 渗碳热处理后的CSS-42L钢表层及表层以下的碳化物全部为M23C6, 并没有出现M7C3, 与本研究的结果吻合.在此不排除该衍射图谱中还有一些衍射峰没有识别或标识出来, 尤其是含量极少的碳化物, 这是由于当衍射峰峰强度很小或者当其衍射峰与其他物相衍射峰有所重合时, 含量较少的物相难以识别, 可以被忽略不计.

图 4(Fig. 4)

| 图 4 二次淬火处理后实验钢渗层深度0.1 mm处XRD定性物相分析图Fig.4 Qualitative phase analysis of XRD of the steel after secondary quenching at the depth of 0.1 mm |

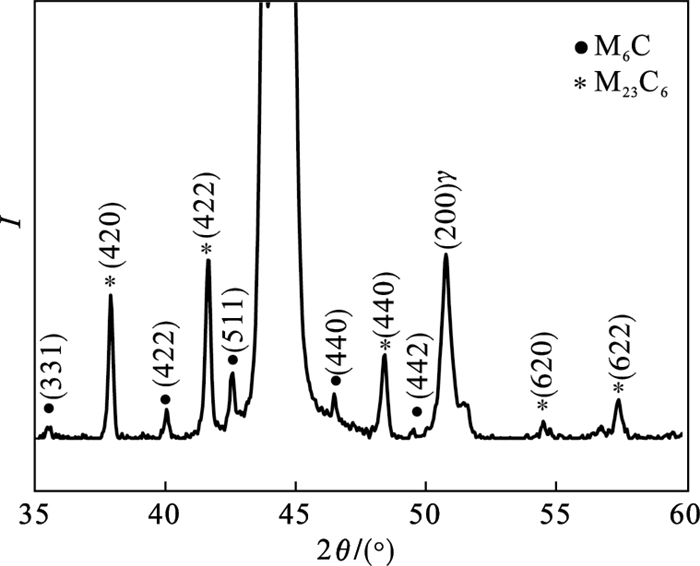

通过对XRD衍射图谱中各物相的衍射峰进行拟合精修, 再做定量分析便可得到其相对含量.此过程中各物相衍射峰的选择十分重要, 碳化物尽量选择低衍射角度范围内清晰明了的衍射峰, 避免碳化物衍射峰与其他衍射峰重合带来计算误差.在不同热处理工序、不同渗层深度的数据的定量分析过程中, 物相衍射峰的选择保持一致.图 5展示了低衍射角度范围内M23C6与M6C衍射峰的定性分析结果, 包括各衍射峰的晶面指数.本实验在定量分析过程中, M23C6选择晶面指数为(420), (422), (440), (822)的衍射峰, M6C选择晶面指数为(331), (422), (511)的衍射峰.

图 5(Fig. 5)

| 图 5 低衍射角度内的碳化物定性分析图Fig.5 Diagram of qualitative analysis of carbides in low diffraction angle |

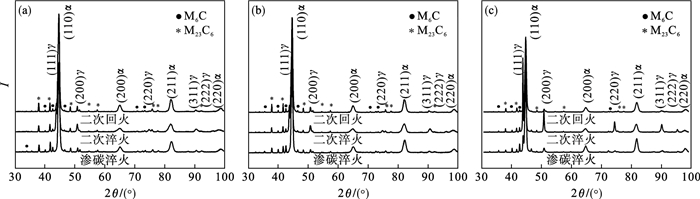

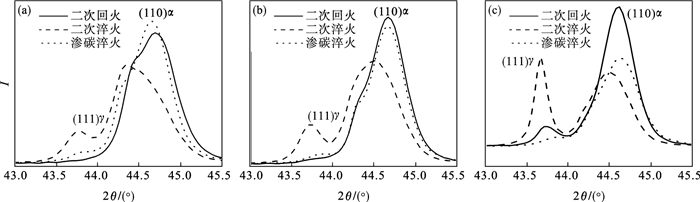

图 6是在“渗碳淬火”、“二次淬火”、“二次回火”三个热处理工序后, 不同渗层深度位置处试样的X射线衍射图谱, 图 7是图 6的局部放大图.如图所示, 在不同渗层深度位置处, 二次淬火处理后的奥氏体衍射峰均最强, 即残留奥氏体含量最高.而在二次淬火后再进行回火处理, 图谱中奥氏体衍射峰减小, 代表此时组织中残留奥氏体含量减少.此外, 与M6C相比, M23C6型碳化物的衍射峰强度较高, 其硬度值在976~1 650 HV区间, 对于材料硬度的提升有明显作用[10].该实验钢碳化物主要分布在渗层深度为0.1~0.3 mm的区域即渗碳表层, 在渗层深度0.5 mm处碳化物的衍射峰强度明显减小.与二次淬火后实验钢衍射图谱相比, 在经过二次回火处理后, 马氏体衍射峰峰强增加, 奥氏体衍射峰峰强减小, 这代表着经过二次回火处理后, 马氏体含量增加, 奥氏体含量减小.

图 6(Fig. 6)

| 图 6 实验钢在不同渗层深度的XRD图Fig.6 XRD patterns of experimental steel at different penetration depth (a)—0.1 mm; (b)—0.3 mm; (c)—0.5 mm. |

图 7(Fig. 7)

| 图 7 实验钢在不同渗层深度的XRD图局部放大图Fig.7 Partial enlargement of XRD patterns of experimental steel at different penetration depth (a)—0.1 mm; (b)—0.3 mm; (c)—0.5 mm. |

如图 6和图 7所示, 经过不同工序热处理后, 马氏体与奥氏体的衍射峰峰位均有偏移, 由布拉格方程以及晶面间距和晶面指数的关系可知, 这代表着马氏体与奥氏体相的晶格参数发生变化, 反映出相中碳含量发生变化.奥氏体中碳含量Cγ与奥氏体晶格参数aγ的关系式可采用式(1)[11]描述:

| (1) |

| (2) |

由于马氏体晶体结构的特殊性, 在计算其晶格常数时, 需要先对马氏体衍射峰进行分峰、拟合.在本实验中选取(110)α, (200)α, (211)α三个马氏体衍射峰, 与PDF号为00-044-1290的马氏体相的标准衍射图谱相对照, 进行分峰、拟合操作, 之后再通过晶胞精细化得到体心正方结构的马氏体的晶格常数.在计算奥氏体晶格常数时, 本实验选取(111)γ, (200)γ, (220)γ, (311)γ, (222)γ五个衍射峰进行晶胞参数精修, 当组织中残留奥氏体含量较少, 即衍射峰较小时舍掉(220)γ与(222)γ衍射峰, 降低数据误差.

表 2是对图 6所示的X射线衍射数据进行物相定量分析所获得各物相的质量分数.如表 2所示, 无论是什么条件下, 组织中的碳化物均以M23C6型碳化物为主.经过渗碳处理后, 在渗层深度0.1 mm处, 由于奥氏体衍射峰强度太小而无法精确拟合做晶胞精细化, 故此处忽略.经过二次淬火处理后, 试样表层组织中残留奥氏体质量分数约为22.7 %, 而在渗层深度0.5 mm处为42.6 %.可以看出二次淬火后, 组织中残留奥氏体含量大幅度增加.经过全工艺处理后, 实验钢在渗层深度0.1 mm处碳化物质量分数为10.2 %, 残留奥氏体质量分数为5.4 %, 马氏体质量分数为84.4 %; 当渗层深度为0.5 mm时, 碳化物质量分数为7.1 %, 残留奥氏体质量分数为8.2 %, 碳化物质量分数减少, 与图 3中微观组织相对应.由表 2可知主要是M23C6型碳化物含量减少.

表 2(Table 2)

| 表 2 实验钢微观组织中各相含量(质量分数) Table 2 Contents of each phase in microstructure of experimental steel(mass fraction)? | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

以渗层深度为0.3 mm处为例, 从表 3可看出: 奥氏体中碳质量分数在渗碳淬火、二次淬火和全工艺处理后分别为1.000 %, 1.017 % 和0.985 %, 而马氏体碳质量分数分别为0.203 %, 0.273 % 和0.208 %.可以看出, 在各工序后的马氏体碳含量均明显小于奥氏体.有研究[13-14]表明, 淬火处理后马氏体中固溶碳原子主要聚集在板条界面以及位错线附近, 致使马氏体晶格膨胀的碳原子含量是非常少的.

表 3(Table 3)

| 表 3 实验钢渗层组织中相的碳含量(质量分数) Table 3 Carbon concentration of phases in carburized layer of experimental steel(mass fraction)? | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

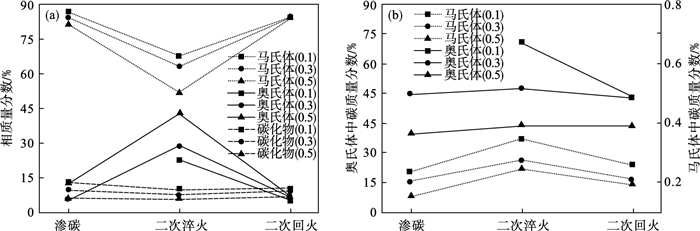

图 8是根据表 2与表 3数据绘制的试样中相含量与各相中碳质量分数变化曲线.如图 8a所示, 奥氏体含量随渗碳热处理工序呈现先增大后减小的趋势.渗碳淬火处理后, 奥氏体中碳含量相较于名义碳含量增加, 马氏体相变点温度降低, 经过淬火处理后, 部分奥氏体会保留在组织中形成残留奥氏体.

图 8(Fig. 8)

| 图 8 实验钢中相质量分数与相中碳质量分数变化图Fig.8 Variation diagram of phase content and mass fraction of carbon in phases of experimental steel (a)—相质量分数;(b)—相中碳质量分数. |

经过二次淬火处理后, 由于其温度高于渗碳温度, 部分碳化物回溶, 导致奥氏体碳含量增加, 马氏体相变点温度更低, 使得淬火后组织中残留奥氏体含量显著增大, 同时碳化物含量降低.在此需要指出的是, 二次淬火温度的选择不仅会影响各相含量与成分, 还会导致碳化物与基体晶粒尺寸的变化, 因此在实际应用中需进行综合权衡以确定合理的二次淬火温度.

经过两次深冷与回火处理后, 组织中残留奥氏体含量明显下降, 这主要是-196 ℃的深冷处理使得未转变的奥氏体进一步向马氏体转变, 降低了组织中残留奥氏体含量[15].

研究[16]表明, 深冷处理只会影响组织中残留奥氏体的含量, 而对碳化物的含量、尺寸、形态没有明显影响, 因此在二次“深冷+回火”工艺过程中碳化物的改变发生在回火处理过程中.回火处理的温度为500 ℃, 属于高温回火, 在该过程中马氏体会发生回复, 使得部分碳原子以碳化物的形式析出, 从而基体中的碳化物含量增加, 起到析出强化的作用[17].各相含量随渗层深度的变化趋势与渗层碳梯度相对应.

如图 8b所示, 经过二次淬火处理后, 奥氏体与马氏体中碳质量分数均呈现出逐渐增大的趋势, 这是由于二次淬火温度比渗碳温度更高所造成的, 即碳化物回溶, 致使奥氏体中碳含量增加, 淬火后生成的马氏体中碳含量也增加.经过两次深冷与回火处理后, 马氏体与奥氏体中碳质量分数减小, 这是由于高温回火过程中马氏体回复与残留奥氏体分解, 使得马氏体与残留奥氏体相中碳含量降低, 碳原子以碳化物的形式析出, 起到析出强化的作用, 实验钢的硬度提升.

3 结论1) 经过渗碳淬火处理后, 实验钢渗碳表层及次表层组织中含有大量的碳化物以及少量的残留奥氏体, 其中碳化物类型为M23C6和M6C型.随渗层深度的增加, 碳化物含量减少, 残留奥氏体含量增加.

2) 经过二次淬火后, 部分碳化物回溶于基体中导致马氏体与残留奥氏体中碳质量分数增加; 未溶碳化物在较高的二次淬火温度下发生粗化和长大.

3) 经过两次深冷与回火处理后, 实验钢中发生马氏体回复与残留奥氏体分解, 碳原子以碳化物的形式析出, 提升了实验钢的硬度, 而马氏体与残留奥氏体中碳质量分数降低.

参考文献

| [1] | 柳东徽, 赵亚娟. 轴承钢裂纹缺陷分析与研究[J]. 轧钢, 2015, 32(3): 36-38. (Liu Dong-hui, Zhao Ya-juan. Analysis and research on crack defects of bearing steel[J]. Rolling, 2015, 32(3): 36-38.) |

| [2] | Yada K, Watanabe O. Reactive flow simulation of vacuum carburizing by acetylene gas[J]. Computers & Fluids, 2013, 79: 65-76. |

| [3] | Gawroński Z, Malasiński A, Sawicki J. Elimination of galvanic copper plating process used in hardening of conventionally carburized gear wheels[J]. International Journal of Automotive Technology, 2010, 11(1): 127-131. DOI:10.1007/s12239-010-0017-1 |

| [4] | Wang F F, Li Q S, Zheng L J, et al. Microstructure and corrosion characterization of Cr film on carburized CSS-42L aerospace bearing steel by filtered cathodic vacuum arc deposition[J]. Coatings, 2018, 8(9): 313-324. DOI:10.3390/coatings8090313 |

| [5] | 田勇, 宋超伟, 葛泉江, 等. 航空用高温轴承钢CSS-42L热处理技术及其展望[J]. 轧钢, 2019, 36(6): 1-5. (Tian Yong, Song Chao-wei, Ge Quan-jiang, et al. Heat treatment technology and prospect of high temperature bearing steel CSS-42L for aviation[J]. Rolling, 2019, 36(6): 1-5.) |

| [6] | 杨卯生. 一种高强高韧耐蚀高温轴承齿轮钢及制备方法: CN02226254 A[P]. 2011-10-26. (Yang Mao-sheng. A kind of high strength, high toughness, corrosion resistance and high temperature bearing gear steel and its preparation method: CN02226254 A[P]. 2011-10-26. ) |

| [7] | Yin L C, Ma X X, Tang G Z, et al. Characterization of carburized 14Cr14Co13Mo4 stainless steel by low pressure carburizing[J]. Surface and Coatings Technology, 2019, 358: 654-660. DOI:10.1016/j.surfcoat.2018.11.090 |

| [8] | 王会, 王昊杰, 贾涛, 等. 航空轴承钢的真空低压渗碳工艺[J]. 金属热处理, 2020, 45(1): 1-5. (Wang Hui, Wang Hao-jie, Jia Tao, et al. Vacuum low-pressure carburizing process of aviation bearing steel[J]. Metal Heat Treatment, 2020, 45(1): 1-5.) |

| [9] | Hetzner D W, Van Geertruyden W. Crystallography and metallography of carbides in high alloy steels[J]. Materials Characterization, 2008, 59(7): 825-841. DOI:10.1016/j.matchar.2007.07.005 |

| [10] | Inoue A, Arakawa S, Masumoto T. Effect of alloying elements on defect structure and hardness of M23C6 type carbides[J]. Transactions of the Japan Institute of Metals, 1979, 20(10): 585-592. DOI:10.2320/matertrans1960.20.585 |

| [11] | Basuki A, Aernoudt E. Influence of rolling of TRIP steel in the intercritical region on the stability of retained austenite[J]. Journal of Materials Processing Technology, 1999, 89/90: 37-43. DOI:10.1016/S0924-0136(99)00037-0 |

| [12] | Lu Y, Yu H X, Sisson R D, et al. The effect of carbon content on the c/a ratio of as-quenched martensite in Fe-C alloys[J]. Materials Science and Engineering A, 2017, 700: 592-597. DOI:10.1016/j.msea.2017.05.094 |

| [13] | Galindo-Nava E I, Rivera-Díaz-del-Castillo P E J. A model for the microstructure behavior and strength evolution in lath martensite[J]. Acta Materialia, 2015, 98: 81-93. DOI:10.1016/j.actamat.2015.07.018 |

| [14] | Hutchinson B, Hagstr?m J, Karlsson O, et al. Microstructures and hardness of as-quenched martensite(0.1-0.5 % C)[J]. Acta Materialia, 2011, 59(14): 5845-5858. DOI:10.1016/j.actamat.2011.05.061 |

| [15] | Kratzer D, Dobler F, Tobie T, et al. Effects of low-temperature treatments on surface hardness, retained austenite content, residual stress condition and the resulting tooth root bending strength of case-hardened 18CrNiMo7-6 gears[J]. Proceedings of the Institution of Mechanical Engineers, 2019, 233(21/22): 7350-7357. |

| [16] | 周晓红, 朱科. 深冷处理对18Cr2Ni4WA渗碳淬火组织和性能的影响[J]. 热加工工艺, 2020, 49(12): 147-149. (Zhou Xiao-hong, Zhu Ke. Effect of cryogenic treatment on microstructure and properties of 18Cr2Ni4WA carburizing and quenching[J]. Hot Working Process, 2020, 49(12): 147-149.) |

| [17] | Chakraborty G, Das C R, Albert S K, et al. Study on tempering behavior of AISI 410 stainless steel[J]. Materials Characterization, 2015, 100: 81-87. |