, 朱会彬1, 姜智元1, 姜睿1

, 朱会彬1, 姜智元1, 姜睿1 1. 东北大学 机械工程与自动化学院, 辽宁 沈阳 110819;

2. 东北大学 航空动力装备振动及控制教育部重点实验室, 辽宁 沈阳 110819

收稿日期:2021-03-11

基金项目:国家自然科学基金资助项目(51975110);“兴辽英才计划”项目(XLYC1907171);中央高校基本科研业务费专项资金资助项目(N2003005,N21003005)。

作者简介:黄贤振(1982-),男,山东定陶人,东北大学教授,博士生导师。

摘要:轴承打滑易造成轴承的早期失效, 传统的轴承打滑分析方法认为轴承参数是确定的, 而在实际工况中轴承参数具有随机性, 从而造成较大的分析误差.针对此问题, 考虑随机因素的影响, 提出一个角接触球轴承打滑行为的可靠性分析模型.基于轴承拟静力学分析和试验打滑判据得到轴承的打滑临界平面, 以轴承是否打滑为判别条件, 建立轴承打滑的极限状态方程, 采用Kriging方法进行了可靠性灵敏度分析, 评价轴承各参数对打滑现象的影响程度.研究结果表明: 轴承滚动体直径的变化对轴承打滑现象影响最大, 轴承内、外圈沟道直径和曲率半径的变化对其影响次之, 接触角的变化对其影响较小.该研究为防止轴承打滑引起早期失效提供理论依据.

关键词:轴承打滑拟静力学Kriging模型可靠性

Reliability Sensitivity Analysis of Angular Contact Ball Bearing Skidding

HUANG Xian-zhen1,2

, ZHU Hui-bin1, JIANG Zhi-yuan1, JIANG Rui1

, ZHU Hui-bin1, JIANG Zhi-yuan1, JIANG Rui1 1. School of Mechanical Engineering & Automation, Northeastern University, Shenyang 110819, China;

2. Key Laboratory of Vibration and Control of Aero-Propulsion Systems, Ministry of Education, Northeastern University, Shenyang 110819, China

Corresponding author: HUANG Xian-zhen, E-mail: xzhhuang@mail.neu.edu.cn.

Abstract: Bearing skidding is likely to cause early failure of the bearings. Traditional methods of bearing skidding analysis claim that the bearing parameters are determined, but they are random in actual working conditions, which may cause larger analysis errors. In order to solve this problem, a reliability analysis model of angular contact ball bearing skidding which takes into account the influence of random factors is proposed. According to the quasi-static analysis of rolling bearings and the criterion of Hirano for bearing skidding, the critical surface of skidding is given, and the limit-state equation of bearing skidding is established based on whether the bearing is skidding or not. The reliability sensitivity analysis is carried out by using Kriging method to evaluate the influence of bearing parameters on bearing skidding. The research results show that the change of ball diameters has the most impact on the bearing skidding, then the raceway diameter and groove curvature radius of the inner and outer raceway take the second place, and the contact angle is the least. The research results may provide the theoretical basis for reducing or avoiding ball bearing skidding.

Key words: bearing skiddingquasi-staticsKriging modelreliability

角接触球轴承因其寿命长、能耗低, 能同时承受轴向和径向载荷, 被广泛用于旋转机械中.然而, 轴承长期服役于高速工况下, 除了常见的疲劳[1]破坏之外, 更多的是轴承出现打滑现象, 严重的打滑行为会造成沟道表面摩擦磨损, 同时会引起主轴振动和严重的轴承温升, 降低轴承的使用寿命和可靠性.因此, 为了保证机械设备的可靠性和安全性, 有关轴承打滑的研究极为重要.

国内外****对轴承打滑行为进行了大量研究.在理论分析方面, Harris[2]考虑了滚动体所受的离心力、接触应力和摩擦力, 建立了预测滚动轴承打滑行为的力学分析模型.Jain等[3]建立了滚动轴承的动力学模型, 研究分析了轴、径向联合载荷作用下的轴承打滑特性.Laniado-Jacome等[4]通过有限元的方法对滚动体与内外沟道之间的相对滑动进行了仿真分析.陈渭等[5]研究分析了涡动状态下的打滑问题.涂文兵等[6]建立了考虑轴承非线性因素的动态模型, 研究了不同工况对滚动体打滑的影响.在实验分析方面, Hirano[7]通过监测轴承钢球磁通量的变化, 确定出轴承打滑判据.Xu等[8]基于主轴热分析实验得到不同转速下轴承避免打滑的最佳预紧力, 通过实验验证了Hirano[7]判据的可行性.Dong等[9]和Oktaviana等[10]通过Hirano[7]判据研究分析了避免轴承打滑的最小预紧力.王海同等[11]建立大尺寸球轴承拟静力学方程, 基于Hirano[7]判据得出了轴承打滑的临界转速.Zheng等[12]通过光纤传感器监测脉冲信号对滚动体的通过频率, 实现对轴承打滑的预测.Zhan等[13]采用弱磁探测器检测滚子和内沟道转速来预测轴承的打滑行为.上述理论和实验研究中, 通常认为轴承结构参数和材料参数是确定的、无误差的.然而, 由于制造和加工的影响, 轴承的结构参数和材料参数存在一定的随机不确定性[14], 这就导致球轴承打滑特性的分析产生较大的偏差.

本文综合考虑随机因素对轴承参数的影响, 将轴承拟静力学分析模型和Hirano轴承打滑的判定依据相结合, 以轴承是否打滑为判别条件, 建立轴承打滑的极限状态方程, 提出了一种球轴承打滑行为的可靠性分析模型.应用MCS方法和Kriging方法构造高精度的响应面函数进行可靠性灵敏度分析, 以确定轴承结构参数对打滑现象的影响程度.为减少或避免轴承发生打滑引起早期失效提供理论依据.

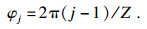

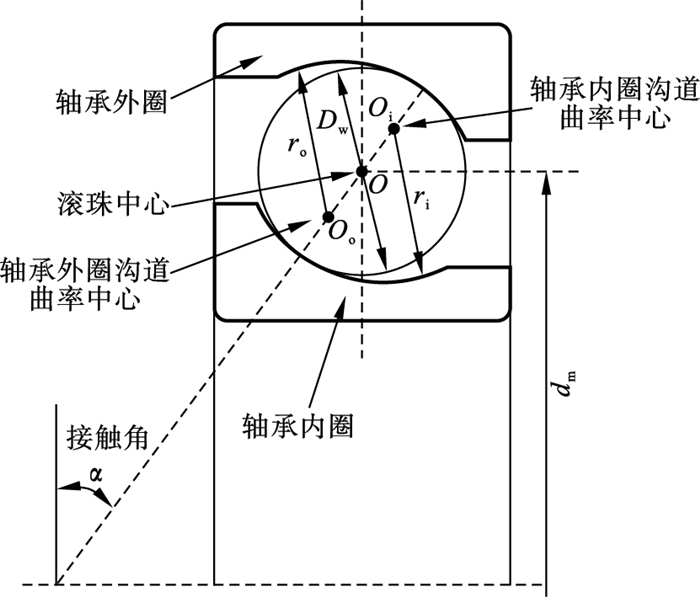

1 球轴承拟静力学分析图 1表示角接触球轴承的几何结构及参数, 图 2显示了轴承中每个球的相对角位置(方位角), 其中第j个滚动体方位角为φj, 其表达式为

| (1) |

| 图 1 角接触球轴承的几何结构Fig.1 Geometry of an angular contact ball bearing |

图 2(Fig. 2)

| 图 2 轴承滚动体的方位角Fig.2 Angular position of the rolling element |

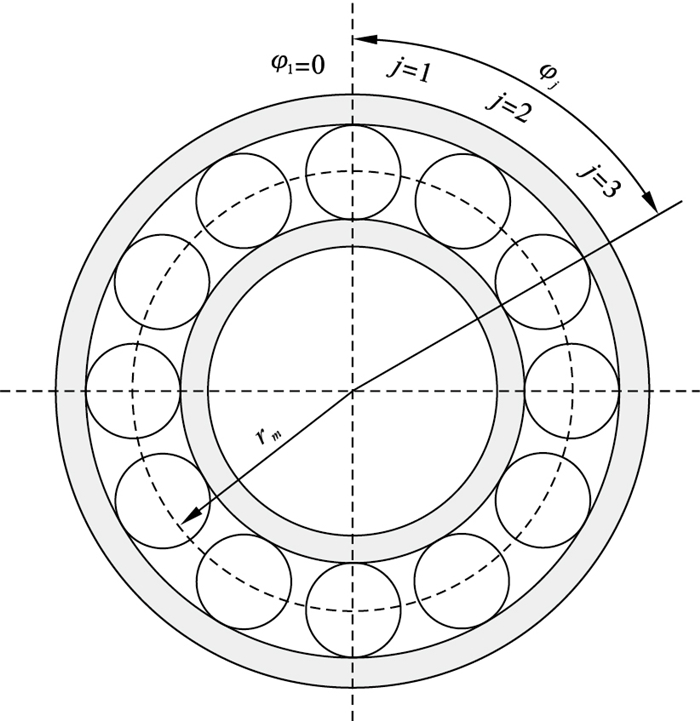

1.1 轴承几何相容方程球轴承运动过程中, 在联合载荷作用下, 滚珠沿着轴向和径向相对移动, 如图 3所示, 对轴承几何位置进行分析.

图 3(Fig. 3)

| 图 3 滚动体中心与沟道曲率中心的相对位置Fig.3 Relative position of the ball center and raceway groove curvature center |

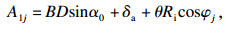

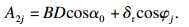

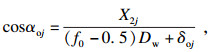

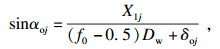

图 3中, 变形后任意方位角φj处, 内外沟道曲率中心相对轴向距离A1j和径向距离A2j分别为

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

| (7) |

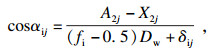

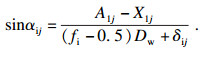

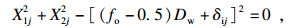

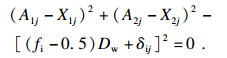

根据几何位置关系, 以第j个球为研究对象, 确定沟道接触的变形几何相容方程为

| (8) |

| (9) |

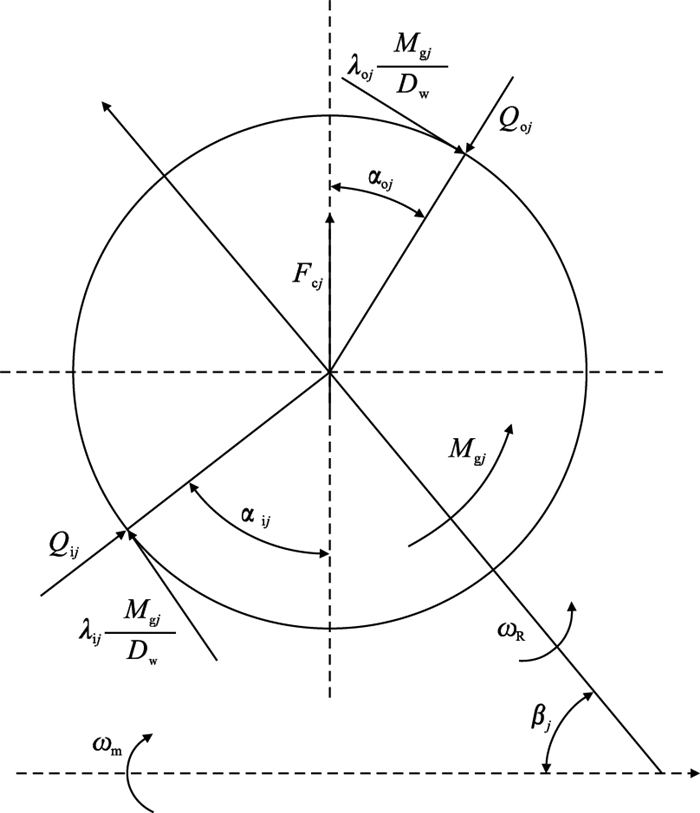

图 4(Fig. 4)

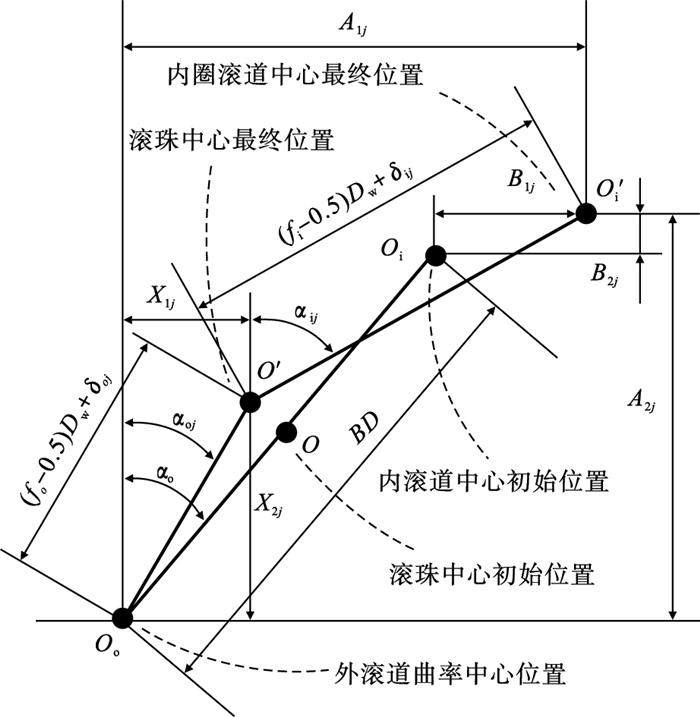

| 图 4 滚动体受力分析Fig.4 Force analysis of the rolling element |

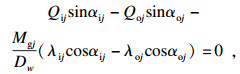

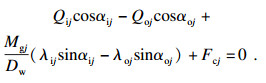

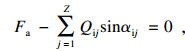

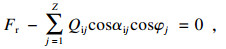

图 4中, λij和λoj分别为滚珠和内外圈沟道之间的控制参数, 高速角接触球轴承运动中, 根据外沟道控制理论, 即滚珠在外沟道只发生纯滚动, 因此控制参数取λij=0, λoj=2;Qij, Qoj分别为滚珠和内外圈的接触载荷, 根据赫兹接触理论, 接触载荷计算公式为

| (10) |

滚珠受到离心力Fcj, 陀螺力矩Mgj分别为

| (11) |

| (12) |

根据图 4中的受力平衡关系, 滚珠的受力平衡方程为

| (13) |

| (14) |

| (15) |

| (16) |

| (17) |

应用Newton-Raphson迭代法求解上述列出的非线性方程组, 可计算出内外圈的接触角αij, αoj, 接触载荷Qij, Qoj等动态参数.

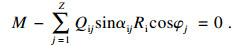

2 球轴承打滑预测方法角接触球轴承服役于高速工况时, 随着转速的增加, 由于离心力和陀螺力矩的作用, 滚珠与内圈沟道之间的赫兹接触面积减小.当转速提高到一定速度时, 轴承内圈与滚珠之间的摩擦力小于陀螺力矩的作用, 滚珠与内圈沟道失去接触时, 滚动体就会发生打滑, 导致摩擦力增大, 产生大量的热量, 容易引起轴承的早期失效.Hirano[7]确定出角接触球轴承打滑的判定依据式(18), 当轴承动态参数满足此判据时, 滚珠会发生打滑现象.

| (18) |

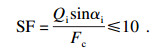

3 轴承打滑可靠性分析根据上述研究, 考虑随机因素对轴承结构参数的影响, 通过拟静力学分析模型结合轴承打滑判据式(18), 以轴承是否打滑为判别条件, 即可以建立极限状态函数为

| (19) |

|

| (20) |

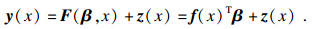

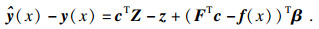

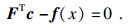

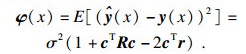

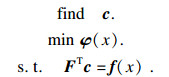

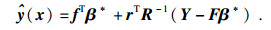

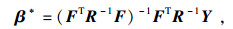

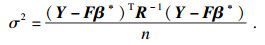

3.1 Kriging模型Kriging模型是一种半参数化插值模型, 可以通过已知点的数据预测出未知点的数据[19-20], 在解决强非线性问题中具有显著优势, Kriging模型的具体形式为

| (21) |

| (22) |

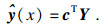

已知点的响应值Y=[y1, y2, …, ym], 采用线性组合向量c来估计未知点x的响应值, 即

| (23) |

| (24) |

| (25) |

| (26) |

为了模型的准确性, 要使φ(x)为最小值, 因此求线性组合向量c转化为如下最优化问题.

| (27) |

| (28) |

| (29) |

| (30) |

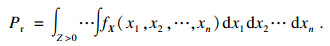

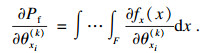

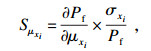

3.2 可靠性灵敏度分析失效概率Pf对基本变量xi的分布参数θxi的偏导数定义为可靠性灵敏度:

| (31) |

| (32) |

| (33) |

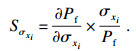

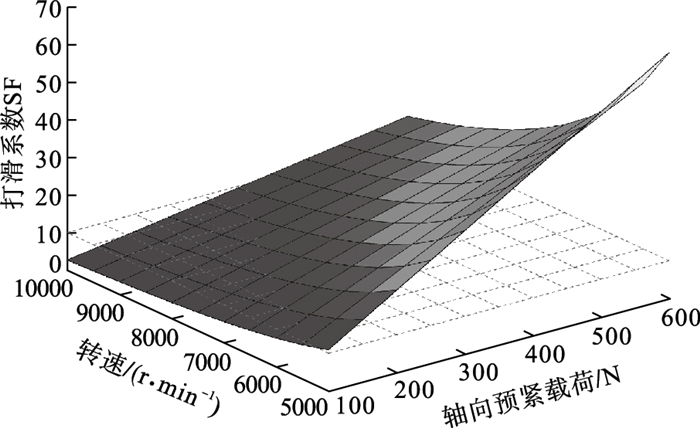

图 5(Fig. 5)

| 图 5 Kriging可靠性分析流程图Fig.5 Kriging reliability analysis flow chart |

4 数值算例4.1 轴承打滑预测方法验证为了验证球轴承打滑预测方法的有效性, 以角接触球轴承B7007C为例, 以转速n=5 000 r/min为研究对象, 与文献中计算和实验结果进行对比, 轴承的原始参数如表 1所示.

表 1(Table 1)

| 表 1 角接触球轴承的原始参数 Table 1 The initial parameters of angular contact ball bearing |

表 2显示了转速n=5 000 r/min时, 本文计算出轴承防止打滑的预紧力, 与文献[8, 10]计算值与实验得到轴承避免打滑的最佳预紧力比较, 理论计算值接近实验值, 验证了本文的轴承打滑预测方法的有效性和准确性.

表 2(Table 2)

| 表 2 轴承避免打滑的最佳预紧力 Table 2 Optimum preload of ball bearing to avoid skidding |

4.2 轴承打滑可靠性灵敏度分析根据上文对比已经验证了轴承打滑预测方法的正确性, 本文以B7005C轴承作为研究对象.

轴承生产制造过程中, 由于受到大量独立因素的影响, 轴承结构参数具有随机不确定性, 这些随机参数一般符合正态分布, 参数的标准差可以由变差系数c决定, 本文假设c=0.003.轴承的随机参数对应的均值和变差系数如表 3所示.

表 3(Table 3)

| 表 3 轴承参数随机变量 Table 3 Bearing parameters random variables |

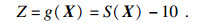

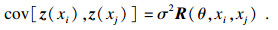

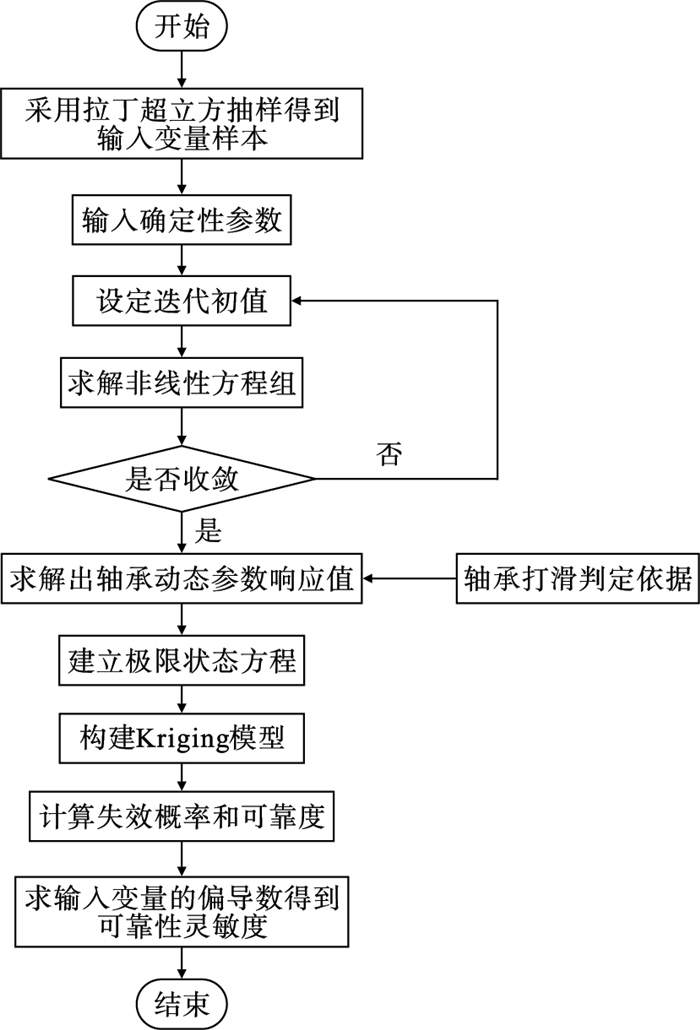

为了研究不同工况对轴承打滑行为的影响, 计算出不同转速和预紧力的打滑系数SF, 计算结果如图 6所示.通过SF=10建立一个临界平面区,分出打滑区域和非打滑区域.

图 6(Fig. 6)

| 图 6 轴承打滑临界平面Fig.6 Bearing skidding critical surface |

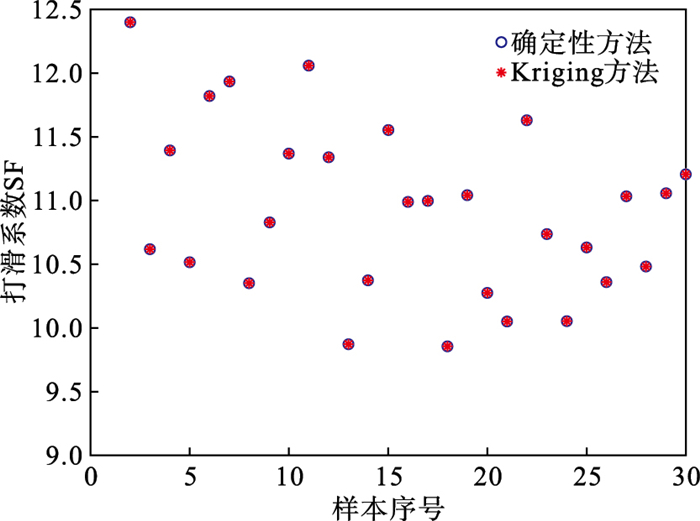

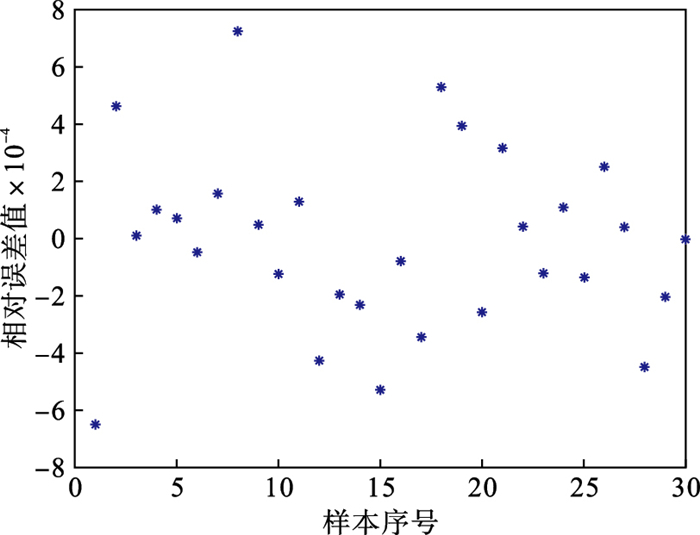

轴承转速n=10 000 r/min, 预紧力Fa=400 N条件下, 利用拉丁超立方方法随机抽取60组轴承结构参数样本数据, 作为Kriging模型的输入量.通过拟静力学模型求得打滑系数SF作为Kriging模型的输出量, 建立完成Kriging模型, 抽取30组随机变量测试样本数据, 分别代入轴承拟静力学分析模型和Kriging模型中计算, 得到30组SF的对比情况, 如图 7所示.图 8为Kriging模型的预测误差, 经过Kriging模型计算的SF与轴承拟静力学分析计算结果之间的误差非常小, 验证了建立的Kriging模型的有效性.

图 7(Fig. 7)

| 图 7 Kriging计算值与确定性计算值的对比Fig.7 Comparison between Kriging calculated value and deterministic calculation value |

图 8(Fig. 8)

| 图 8 Kriging计算值与确定性计算值的相对误差Fig.8 Relative error between Kriging calculated value and deterministic calculation value |

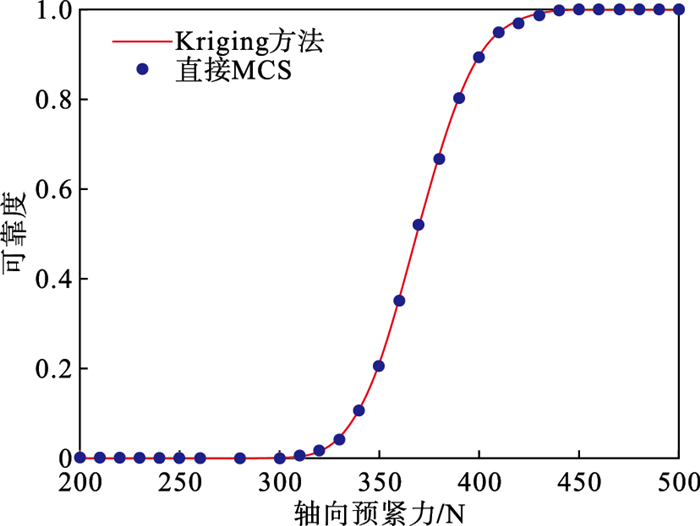

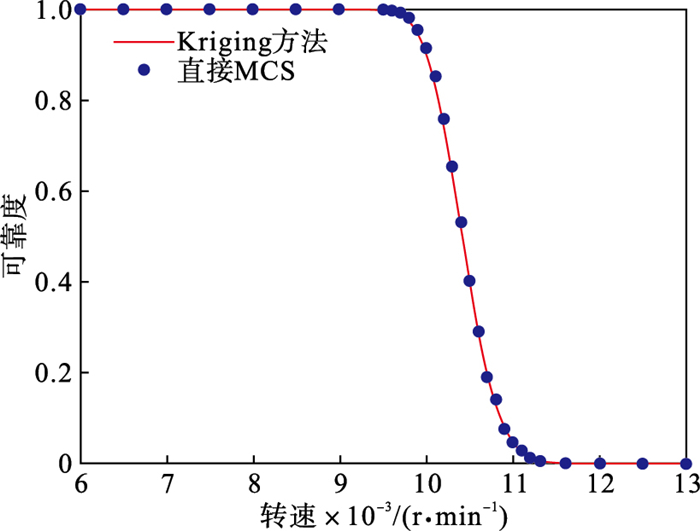

根据本文建立的极限状态函数, 分别采用Monte-Carlo方法和Kriging方法进行可靠度的计算, 如图 9和图 10所示.两种方法具有良好的一致性, 进而验证了Kriging方法的准确性.

图 9(Fig. 9)

| 图 9 可靠度随预紧力的变化Fig.9 Change of reliability with preload |

图 10(Fig. 10)

| 图 10 可靠度随转速的变化Fig.10 Change of reliability with speed |

为了探究预紧力对轴承打滑可靠度的影响, 在转速n=10 000 r/min条件下进行可靠性分析, 得到打滑可靠度随预紧力的变化规律.由图 6可知, 打滑系数SF=10时, 计算得到防止打滑所需的预紧力为370 N, 图 9表明其可靠度为0.519, 可知由于随机因素的影响, 发生打滑的概率仍然较大; 当预紧力达到440 N时, 可靠度为0.996, 即轴承发生打滑概率较低.当转速一定时, 随着轴向预紧力的增大, 可靠度增加.

为了探究转速对轴承打滑可靠度的影响, 在预紧力Fa=400 N条件下进行可靠性分析, 得到打滑可靠度随转速的变化规律.由图 10可知, 当转速低于9 500 r/min时, 轴承打滑可靠度为1, 即轴承没有发生打滑行为, 当转速超过9 500 r/min, 可靠度开始下降, 轴承开始出现打滑现象, 达到12 000 r/min时, 可靠度降为0, 随着转速的增加, 可靠度降低.

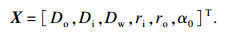

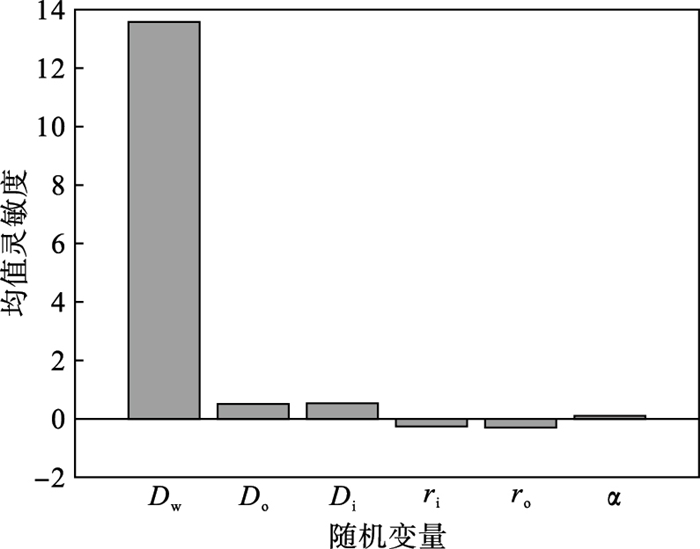

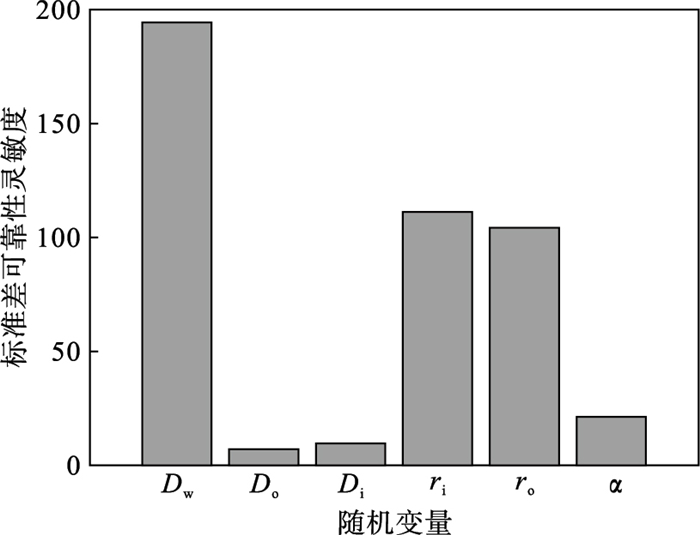

为了探究轴承随机变量的变化对轴承打滑的影响程度, 利用建立的Kriging模型对随机变量进行了可靠性灵敏度分析, 如图 11和图 12所示.

图 11(Fig. 11)

| 图 11 均值灵敏度分析Fig.11 Mean sensitivity analysis |

图 12(Fig. 12)

| 图 12 标准差灵敏度分析Fig.12 Standard deviation sensitivity analysis |

由图 11和图 12可知, 随着内外圈沟道直径以及滚动体直径、接触角的增加, 打滑可靠度降低;随轴承内外圈沟道曲率半径增加, 打滑可靠度增加.

5 结论1) 本文建立了球轴承拟静力学分析模型, 并基于Hirano试验打滑判据, 考虑轴承参数的随机性更加符合轴承实际工况, 提出一种角接触球轴承打滑行为的可靠性分析模型, 对防止轴承发生打滑引起早期失效、提高轴承的可靠性具有重要意义.

2) 本文采用Kriging方法进行了可靠度的计算及可靠性灵敏度分析.轴承打滑可靠度会随内外圈沟道直径以及滚动体直径、接触角的增加而降低, 随轴承内外圈沟道曲率半径增加而增加.其中, 轴承滚动体直径的变化对轴承打滑现象影响最大, 轴承内外圈沟道直径和曲率半径的变化对其影响次之, 接触角的变化对其影响较小.

参考文献

| [1] | 金燕, 刘少军. 基于人工神经网络的航空轴承疲劳可靠性分析[J]. 东北大学学报(自然科学版), 2018, 39(6): 850-855. (Jin Yan, Liu Shao-jiu. Fatigue reliability analysis of aviation bearings based on ANN[J]. Journal of Northeastern University(Natural Science), 2018, 39(6): 850-855.) |

| [2] | Harris T A. An analytical model to predict skidding in high speed roller bearings[J]. ASME Transactions, 1966, 9(3): 229-241. |

| [3] | Jain S, Hunt H. A dynamic model to predict the occurrence of skidding in wind-turbine bearings[J]. Journal of Physics: Conference Series, 2011, 305(1): 012027. DOI:10.1088/1742-6596/305/1/012027/pdf |

| [4] | Laniado-Jacome E, Meneses-Alonso J, Diaz-Lopez V. A study of sliding between rollers and races in a roller bearing with a numerical model for mechanical event simulations[J]. Tribology International, 2010, 43(11): 2175-2182. DOI:10.1016/j.triboint.2010.06.014 |

| [5] | 陈渭, 李军宁, 张立波, 等. 考虑涡动工况的高速滚动轴承打滑失效分析[J]. 机械工程学报, 2013, 49(6): 38-43. (Chen Wei, Li Jun-ning, Zhang Li-bo, et al. Skidding analysis of high-speed rolling bearing considering whirling of bearing[J]. Journal of Mechanical Engineering, 2013, 49(6): 38-43.) |

| [6] | 涂文兵, 何海斌, 罗丫, 等. 滚动轴承稳定工况下的滚动体打滑动力学分析[J]. 振动与冲击, 2019, 38(6): 94-99. (Tu Wen-bing, He Hai-bin, Luo Ya, et al. Dynamic skidding behavior of rolling elements under bearing steady working conditions[J]. Journal of Vibration and Shock, 2019, 38(6): 94-99.) |

| [7] | Hirano F. Motion of a ball in angular-contact ball bearing[J]. ASME Transactions, 1965, 8(4): 425-434. |

| [8] | Xu T, Xu G H, Zhang Q, et al. A preload analytical method for ball bearings utilising bearing skidding criterion[J]. Tribology International, 2013, 67: 44-50. DOI:10.1016/j.triboint.2013.06.017 |

| [9] | Dong Y F, Zhou Z D, Liu M Y. Bearing preload optimization for machine tool spindle by the influencing multiple parameters on the bearing performance[J]. Advances in Mechanical Engineering, 2017, 9(2): 48-59. |

| [10] | Oktaviana L, Tong V C, Hong S W. Skidding analysis of angular contact ball bearing subjected to radial load and angular misalignment[J]. Journal of Mechanical Science and Technology, 2019, 33(2): 837-845. DOI:10.1007/s12206-019-0140-5 |

| [11] | 王海同, 李铁民, 王立平, 等. 大尺寸球轴承打滑分析及其应用[J]. 机械工程学报, 2015, 51(11): 41-47. (Wang Hai-tong, Li Tie-min, Wang Li-ping, et al. Research and application on the skidding analysis of the large size ball bearing[J]. Journal of Mechanical Engineering, 2015, 51(11): 41-47.) |

| [12] | Zheng D Z, Wang L Q, Gu L, et al. High speed rolling bearing cage rotation speed monitoring using optical fiber sensor[C]//Proceedings of the 6th International Symposium on Advanced Optical Manufacturing and Testing Technologies: Optical Test and Measurement Technology and Equipment. Xiamen, 2012: 841730. |

| [13] | Zhan L W, Ma F, Li Z H, et al. Study on the cage skidding of rolling bearing using a non-contact method[J]. Structural Health Monitoring, 2020, 19(6): 2107-2121. DOI:10.1177/1475921720916227 |

| [14] | 谢里阳. 机械可靠性理论、方法及模型中若干问题评述[J]. 机械工程学报, 2014, 50(14): 27-35. (Xie Li-yang. Issues and commentary on mechanical reliability theories, methods and models[J]. Journal of Mechanical Engineering, 2014, 50(14): 27-35.) |

| [15] | Cao Y Z, Altintas Y. A general method for the modeling of spindle-bearing systems[J]. Journal of Mechanical Design, 2004, 126(6): 1089. DOI:10.1115/1.1802311 |

| [16] | Huang X Z, Li Y X, Zhang Y M, et al. A new direct second-order reliability analysis method[J]. Applied Mathematical Modelling, 2018, 55: 68-80. DOI:10.1016/j.apm.2017.10.026 |

| [17] | 闫明, 张义民, 孙志礼, 等. 机械零件相关失效可靠度及灵敏度计算的Monte Carlo方法[J]. 东北大学学报(自然科学版), 2011, 32(6): 834-837. (Yan Ming, Zhang Yi-min, Sun Zhi-li, et al. Monte Carlo method for calculating the reliability and sensitivity of mechanical parts related failure[J]. Journal of Northeastern University(Natural Science), 2011, 32(6): 834-837. DOI:10.3969/j.issn.1005-3026.2011.06.019) |

| [18] | Jiang C, Qiu H B, Gao L, et al. Real-time estimation error-guided active learning Kriging method for time-dependent reliabilityanalysis[J]. Applied Mathematical Modelling, 2020, 77: 82-98. DOI:10.1016/j.apm.2019.06.035 |

| [19] | 刘阔, 李晓雷, 王健. 一种基于Kriging模型的机械结构可靠性分析方法[J]. 东北大学学报(自然科学版), 2017, 38(7): 1002-1006. (Liu Kuo, Li Xiao-lei, Wang Jian. An analysis method of mechanical structural reliability based on the Kriging model[J]. Journal of Northeastern University(Natural Science), 2017, 38(7): 1002-1006.) |

| [20] | Sun Z L, Wang J, Li R, et al. LIF: a new Kriging based learning function and its application to structural reliability analysis[J]. Reliability Engineering and System Safety, 2017, 157: 152-165. DOI:10.1016/j.ress.2016.09.003 |