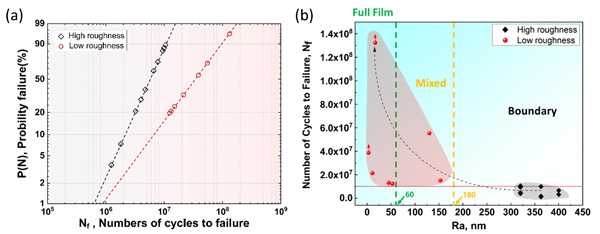

在中国科学院“高端轴承自主可控制造”战略性先导科技专项的支持下,中国科学院金属研究所材料腐蚀与防护中心王俭秋团队对于轴承钢在模拟服役环境中表面损伤与制造工艺关系开展了系统研究。近期,吴迪项目研究员(通讯作者)和博士研究生夏卓凡(第一作者)等人,在前期重载滚动接触疲劳失效机制研究的基础上,设计了不同粗糙度等级的初始表面加工工艺,通过推力盘式滚动接触疲劳试验机进行了相关实验。发现高粗度表面深磨痕处的倒伏形貌可以作为表面裂纹的前驱体,伴随形成的机加纳米晶层中存在的大量微裂纹,促进疲劳裂纹前期扩展(图1)。通过降低粗糙度,更重要的是同时去除机加工纳米晶层,可以使得滚动接触疲劳寿命有着数倍乃至于数量级式的提高(图2),而且这种对于加工工艺的调控所需要的成本较低,对提高轴承的使用寿命与稳定性具有重要意义。此外,不同于以往认为重载、低粗糙度条件下失效为亚表层引发剥落的观点,本研究发现了一种新的失效机制,即重载、低粗糙度表面条件下,表面萌生裂纹逐级扩展形成达至亚表层深度的剥落,其主要依赖于表面凹痕产生的剧烈塑性变形,同时还有轴承钢在超高服役周次(108)下表面形成的微塑性变形,增加了表面应力集中和接触表面间摩擦(图3)。这为发展重载工况下具有超高滚动接触疲劳寿命的高端轴承,提供了一种新的表面处理设计思路。

相关研究结果近日以“Rolling contact fatigue failure mechanism of bearing steel on different surface roughness levels under heavy load”为题发表于International Journal of Fatigue 179(2024)108042。

图1. 高粗糙度表面倒伏形貌截面组织及服役过程中的演变

图2.(a)两种粗糙度等级下疲劳寿命的威布尔分布;(b)疲劳寿命随粗糙度Ra的变化

图3.(a)凹痕诱发表面裂纹萌生机制;(b)超高循环周次下表面微塑性变形机制