熊振1,李旭东1,黎华杰1,黄东男1,2,纪维玥1

(1.内蒙古工业大学 材料科学与工程学院,呼和浩特 010000;2.中铝材料应用研究院有限公司,北京 102200)

摘要:

内螺纹管主要由两部分组成,管壁和内螺纹齿部位,其成形后的质量及换热性能不仅与螺纹齿的质量有关,也与管壁的成形质量有关,并且微观组织的不同也将影响挤压后管材的质量和性能。为成形出高质量的内螺纹管,本文在常用挤压方法的基础上结合金属挤压理论,提出了运用螺纹模芯结合无缝圆管工模具挤压成形铝合金内螺纹管的方法,并利用电子背散射衍射(EBSD)技术分析了挤压温度(420~480 ℃)对铝合金内螺纹管管壁组织演变的影响。研究表明:在100 mm/min的恒定挤压速度下,随着挤压温度的逐渐升高,管壁横、纵截面的平均晶粒尺寸逐渐增大,分别由420 ℃的10.5和8.3 μm增大至480 ℃时的18.1和11.6 μm;管壁横截面组织主要为周向带状晶,纵截面组织主要为轴向带状晶。对成形后管壁织构的分析表明,随着挤压温度的逐渐升高,管壁变形织构增强,再结晶组织逐渐增多。

关键词: 铝合金内螺纹管 挤压温度 管壁横截面 管壁纵截面 组织演变

DOI:10.11951/j.issn.1005-0299.20210336

分类号:TG379

文献标识码:A

基金项目:国家自然科学基金资助项目(5186050063).

Influence of extrusion temperature on wall structure of internal threaded aluminum alloy tube

XIONG Zhen1,LI Xudong1,LI Huajie1,HUANG Dongnan1,2,JI Weiyue1

(1. School of Materials Science and Engineering, Inner Mongolia University of Technology, Hohhot 010000, China; 2. Chinalco Materials Application Research Institute Co., Ltd., Beijing 102200, China)

Abstract:

Internal threaded tubes are mainly composed of two parts: the tube wall and the internal thread teeth. The quality and heat exchange performance of the tube after forming are not only related to the quality of the thread teeth, but also to the forming quality of the tube wall. Besides, the difference in microstructure affects the quality and performance of the tube after extrusion. Therefore, in order to form internal threaded tubes with better quality, it is necessary to study the evolution law of the structure of the tube wall and explore the possible changes in the tube wall. On the basis of the common extrusion method and combined with the theory of metal extrusion, a method of forming internal threaded aluminum alloy tubes was proposed, which uses a threaded die core and a seamless round tube die. The effect of extrusion temperature (420~480 ℃) on the microstructure evolution of the tube wall was analyzed using EBSD technology. Research results show that at a constant extrusion speed (100 mm/min), with the gradual increase in extrusion temperature, the average grain size of the transverse and longitudinal sections of the tube wall gradually increased, from 10.5 and 8.3 μm at 420 ℃ to 18.1 and 11.6 μm at 480 ℃, respectively. The transverse sectional structure of the tube wall was mainly circumferential banded crystals, and the longitudinal sectional structure was mainly axial banded crystals. By analyzing the texture of the tube wall after forming, it was found that with the gradual increase in the extrusion temperature, the deformation texture of the tube wall was enhanced, and the recrystallized structure was gradually increased.

Key words: internal threaded aluminum alloy tube extrusion temperature transverse section of tube wall longitudinal section of tube wall microstructure evolution

熊振, 李旭东, 黎华杰, 黄东男, 纪维玥. 挤压温度对铝合金内螺纹管管壁组织的影响[J]. 材料科学与工艺, 2022, 30(4): 49-60. DOI: 10.11951/j.issn.1005-0299.20210336.

XIONG Zhen, LI Xudong, LI Huajie, HUANG Dongnan, JI Weiyue. Influence of extrusion temperature on wall structure of internal threaded aluminum alloy tube[J]. Materials Science and Technology, 2022, 30(4): 49-60. DOI: 10.11951/j.issn.1005-0299.20210336.

基金项目 国家自然科学基金资助项目(5186050063) 通信作者 黄东男,E-mail:huangdongnan@cmari.com 作者简介 熊振(1997—),男,硕士研究生 文章历史 收稿日期: 2021-12-19 网络出版日期: 2022-03-15

Contents Abstract Full text Figures/Tables PDF

挤压温度对铝合金内螺纹管管壁组织的影响

熊振1, 李旭东1, 黎华杰1, 黄东男1,2

, 纪维玥1

, 纪维玥1 1. 内蒙古工业大学 材料科学与工程学院,呼和浩特 010000;

2. 中铝材料应用研究院有限公司,北京 102200

收稿日期: 2021-12-19; 网络出版日期: 2022-03-15

基金项目: 国家自然科学基金资助项目(5186050063)

作者简介: 熊振(1997—),男,硕士研究生.

通信作者: 黄东男,E-mail:huangdongnan@cmari.com.

摘要: 内螺纹管主要由两部分组成,管壁和内螺纹齿部位,其成形后的质量及换热性能不仅与螺纹齿的质量有关,也与管壁的成形质量有关,并且微观组织的不同也将影响挤压后管材的质量和性能。为成形出高质量的内螺纹管,本文在常用挤压方法的基础上结合金属挤压理论,提出了运用螺纹模芯结合无缝圆管工模具挤压成形铝合金内螺纹管的方法,并利用电子背散射衍射(EBSD)技术分析了挤压温度(420~480 ℃)对铝合金内螺纹管管壁组织演变的影响。研究表明:在100 mm/min的恒定挤压速度下,随着挤压温度的逐渐升高,管壁横、纵截面的平均晶粒尺寸逐渐增大,分别由420 ℃的10.5和8.3 μm增大至480 ℃时的18.1和11.6 μm;管壁横截面组织主要为周向带状晶,纵截面组织主要为轴向带状晶。对成形后管壁织构的分析表明,随着挤压温度的逐渐升高,管壁变形织构增强,再结晶组织逐渐增多。

关键词: 铝合金内螺纹管 挤压温度 管壁横截面 管壁纵截面 组织演变

Influence of extrusion temperature on wall structure of internal threaded aluminum alloy tube

XIONG Zhen1, LI Xudong1, LI Huajie1, HUANG Dongnan1,2

, JI Weiyue1

, JI Weiyue1 1. School of Materials Science and Engineering, Inner Mongolia University of Technology, Hohhot 010000, China;

2. Chinalco Materials Application Research Institute Co., Ltd., Beijing 102200, China

Abstract: Internal threaded tubes are mainly composed of two parts: the tube wall and the internal thread teeth. The quality and heat exchange performance of the tube after forming are not only related to the quality of the thread teeth, but also to the forming quality of the tube wall. Besides, the difference in microstructure affects the quality and performance of the tube after extrusion. Therefore, in order to form internal threaded tubes with better quality, it is necessary to study the evolution law of the structure of the tube wall and explore the possible changes in the tube wall. On the basis of the common extrusion method and combined with the theory of metal extrusion, a method of forming internal threaded aluminum alloy tubes was proposed, which uses a threaded die core and a seamless round tube die. The effect of extrusion temperature (420~480 ℃) on the microstructure evolution of the tube wall was analyzed using EBSD technology. Research results show that at a constant extrusion speed (100 mm/min), with the gradual increase in extrusion temperature, the average grain size of the transverse and longitudinal sections of the tube wall gradually increased, from 10.5 and 8.3 μm at 420 ℃ to 18.1 and 11.6 μm at 480 ℃, respectively. The transverse sectional structure of the tube wall was mainly circumferential banded crystals, and the longitudinal sectional structure was mainly axial banded crystals. By analyzing the texture of the tube wall after forming, it was found that with the gradual increase in the extrusion temperature, the deformation texture of the tube wall was enhanced, and the recrystallized structure was gradually increased.

Keywords: internal threaded aluminum alloy tube extrusion temperature transverse section of tube wall longitudinal section of tube wall microstructure evolution

近年来,内螺纹管凭借其优异的换热性能,广泛应用于生产生活的各个领域,其中的热交换管已由传统的光管逐步向内螺纹管转变[1]。铜合金以其高效的导热率成为目前内螺纹管生产的主要使用材料,但我国面临着铜资源消费大、储量少的现状[2-3]。相对于铜,我国的铝资源储量十分丰富,尽管铝合金导热率不如铜合金,但其换热系数和换热量与铜合金比相差不大[4-5]。且铝合金密度更小,成管后质量更轻,具有更高的性价比,故发展前景更加广阔。

国内外已有学者对挤压后铝合金的组织进行了研究。Bahrami等人[6-9]对高强度铝合金壁厚管内、外、半管壁微观组织进行了研究,发现外壁处再结晶分数为26%,内壁处为13%,半壁处为21%,半壁位置具有最高的抗拉强度和维氏硬度。杜勋贵等[10]对挤压后的AA7003铝合金再结晶程度、织构和力学性能进行了分析,发现立方织构可以提高挤压后组织的抗拉强度和延伸率。由此可见,研究材料的微观组织结构对于改善材料的成形质量,提高材料的力学性能有着重要的意义。

挤压温度会对挤压成形后的显微组织产生重要影响,如挤压后的晶粒大小、晶粒形状、晶粒均匀度、择优取向方向、各类组织占比,晶界分布等都与挤压温度有着重要的关系,而这些因素也会决定挤压成形后组织的质量。姚凌凤等[11]的研究发现,当挤压温度在400~525 ℃时,随着挤压温度的升高,6061铝合金的平均晶粒尺寸逐渐增大。薛江平等[12-13]研究发现挤压温度为500~580 ℃时,随着挤压温度的升高,6005A铝合金焊合组织的平均晶粒尺寸先减小后增大,小角晶界的相对频率保持在65%,屈服强度和抗拉强度先上升后下降。

由此可见,显微组织的变化将对改善材料的成形质量具有一定的影响。本文将探究挤压温度对铝合金内螺纹管管壁组织演变的影响,得到不同挤压温度下管壁处的组织演变规律,为后续铝合金内螺纹管的成形工艺提供理论指导。

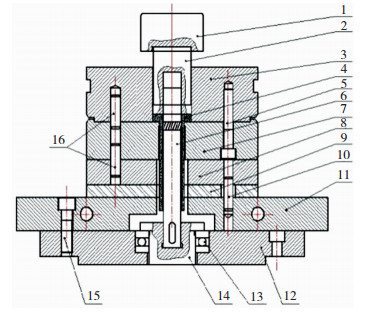

1 模具设计及实验1.1 挤压模具挤压模具决定挤压产品的尺寸和质量,对挤压实验至关重要。图 1为工模具装配示意图,其工作原理及结构特点为:螺纹芯轴是内螺纹管齿部成形的主要部位,在整个挤压过程中由金属坯料流动驱动其被动旋转;联轴器的设计主要考虑其在挤压过程中的强度问题,使其直接连接螺纹芯轴与轴承,在增加工作强度的同时,又使得整体结构简化;使用大直径的滚动推力轴承能够保证螺旋芯轴在挤压过程中灵活转动;考虑到挤压过程中模具温度的逸散问题,在挤压模与支撑底座之间增设隔热板以减少温度的逸散,同时也使得底座的工作强度有所增加。

图 Figure1(Fig.Figure1)

图 1 工模具装配示意图Fig.1 Schematic diagram of die assembly1—挤压冲头;2—挤压杆;3—挤压筒;4—坯料;5—内六角螺栓;6—内螺纹芯轴;7—挤压模;8—底板;9—隔热板;10—定位销;11—水冷却板;12—模支撑;13—推力轴承;14—套筒联轴器;15—螺栓;16—定位销

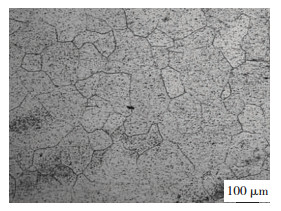

图 1 工模具装配示意图Fig.1 Schematic diagram of die assembly1—挤压冲头;2—挤压杆;3—挤压筒;4—坯料;5—内六角螺栓;6—内螺纹芯轴;7—挤压模;8—底板;9—隔热板;10—定位销;11—水冷却板;12—模支撑;13—推力轴承;14—套筒联轴器;15—螺栓;16—定位销1.2 挤压实验本实验采用的挤压坯料为外径Φ48 mm,内径Φ22 mm,高35 mm的6063铝合金圆环形坯料。图 2为原始坯料的微观组织形貌图,可以看到原始坯料组织主要由等轴晶构成,且晶粒大小较为均匀,平均晶粒尺寸约为250 μm。考虑到内螺纹管成形属于复杂的塑性变形,温度太低不利于成形出较好的内螺纹管,温度太高会影响模具的使用寿命。故将温度区间确定为420~480 ℃,挤压速度为100 mm/min。

图 Figure2(Fig.Figure2)

图 2 原始坯料的微观组织形貌Fig.2 Microstructure of original billet

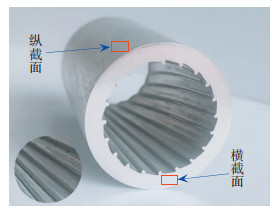

图 2 原始坯料的微观组织形貌Fig.2 Microstructure of original billet图 3为挤压成形的铝合金内螺纹管实物图,其中红色线框圈出部位为EBSD测试时内螺纹管管壁组织的取样位置,分为横截面、纵截面两处。

图 Figure3(Fig.Figure3)

图 3 管壁组织取样位置Fig.3 Sampling position of tube wall tissue

图 3 管壁组织取样位置Fig.3 Sampling position of tube wall tissue1.3 电子背散射衍射(EBSD)分析切取挤压成形后的内螺纹管中部制作试样,切取的试样尺寸约为4 mm,将试样分别经80#、100#、200#、400#、1000#、2000#水砂纸打磨至上下两端平行,经预磨机粗抛后,将试样在-20 ℃左右进行电解抛光。电解液为10%的高氯酸酒精溶液(10%HCLO4+90%C2H5OH)。电解电压为30 V,电解电流控制在1.3 A,电解时间约为60 s。采用7800F高分辨场发射扫描电镜搭配Nordlys EBSD探头对试样进行观察,保证视野内的晶粒个数约有400个,然后使用HKL公司开发的Channel5软件对相关数据进行处理与分析。

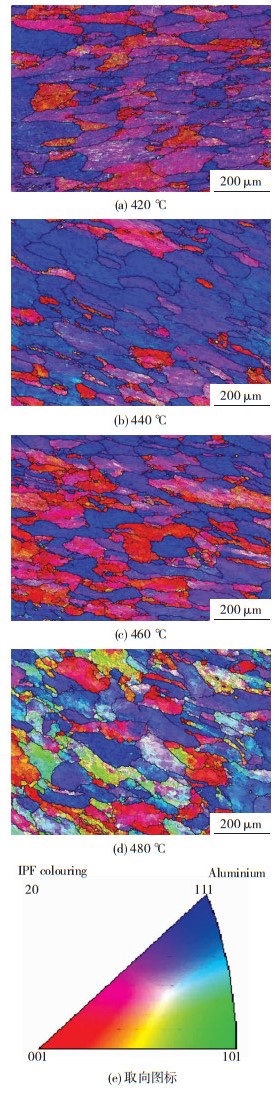

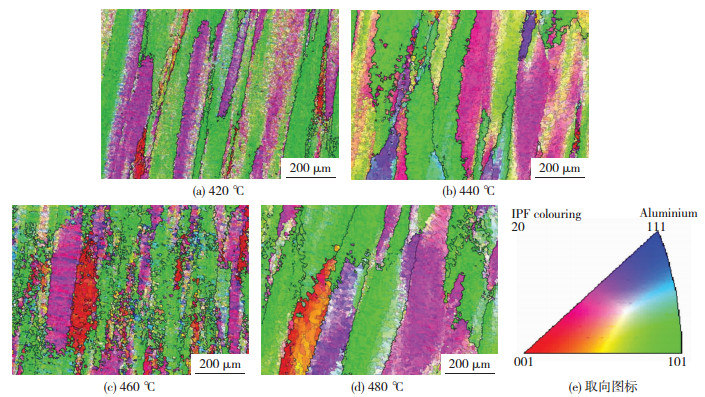

2 结果与分析2.1 挤压温度对管壁横截面组织的影响图 4为不同挤压温度下内螺纹管管壁横截面组织的EBSD晶粒取向成像图,取向图标如图 4(e)所示。由图 4可以看到,挤压成形后的管壁横截面组织以拉长的带状晶粒为主,并有少量细小晶粒出现在晶界处。这是因为材料进入模具后受到了旋转螺纹芯轴施加的切向方向的压力,该压力促使晶粒在切向上发生较大程度的变形,形成拉长带状晶。可以看到,管壁的晶粒取向主要是 < 001>和 < 111>方向。当挤压温度为420 ℃时,大部分的晶粒取向为 < 112>方向。挤压温度升至440 ℃时,晶粒取向主要为 < 111>和 < 001>方向,< 112>方向和 < 001>方向的晶粒有所减少。当挤压温度上升到460 ℃时,部分晶粒取向向 < 001>方向发生转变。挤压温度为480 ℃时,晶粒沿 < 111>方向发生择优。这是由于随着挤压温度的升高,材料的流动性变好,晶粒更容易发生变形,而晶粒变形后取向发生改变。探究不同温度挤压后晶粒取向的变化规律,对确定合适的挤压工艺具有一定的理论指导意义,同时也为后续的性能方面的变化提供一定的理论基础。

图 Figure4(Fig.Figure4)

图 4 不同挤压温度下管壁横截面样品的EBSD取向成像图Fig.4 EBSD orientation image of transverse section samples of tube wall at different extrusion temperatures

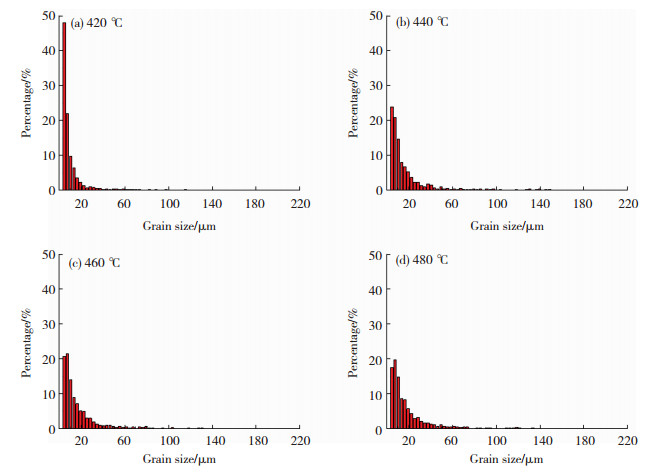

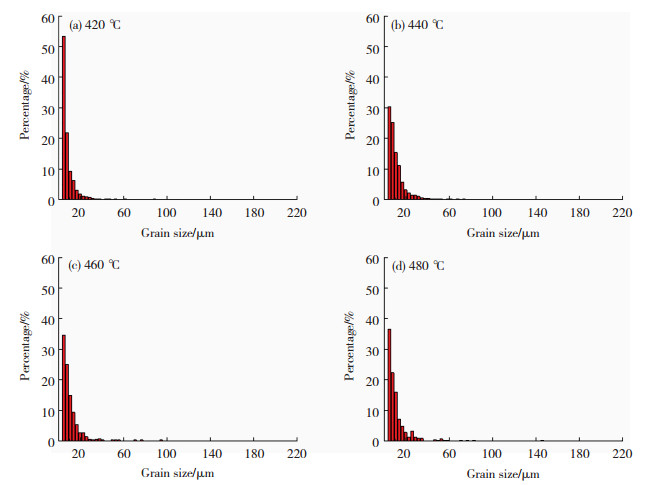

图 4 不同挤压温度下管壁横截面样品的EBSD取向成像图Fig.4 EBSD orientation image of transverse section samples of tube wall at different extrusion temperatures图 5为不同挤压温度下内螺纹管管壁横截面样品的晶粒尺寸百分比图,可以看到,晶粒尺寸小于7.5 μm的晶粒所占比例分别为70.04%、44.79%、42.09%、37.21%,晶粒尺寸大于40 μm的晶粒占比分别为3.6%、8.421%、7.597%、9.622%。随着挤压温度的升高,管壁横截面组织中晶粒直径在7.5 μm以下的晶粒持续减少,而晶粒直径尺寸在40 μm以上的晶粒在不断增加。

图 Figure5(Fig.Figure5)

图 5 不同挤压温度下管壁横截面样品晶粒直径百分比分布Fig.5 Grain diameter distribution of transverse section samples of tube wall at different extrusion temperatures

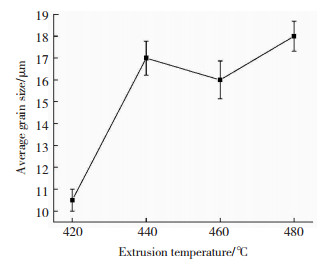

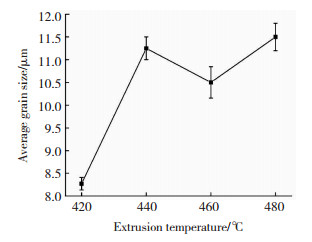

图 5 不同挤压温度下管壁横截面样品晶粒直径百分比分布Fig.5 Grain diameter distribution of transverse section samples of tube wall at different extrusion temperatures图 6为不同挤压温度下管壁横截面的平均晶粒尺寸变化。根据EBSD检测导出的晶粒尺寸数据,采用取平均值的方法,得出不同温度下平均晶粒尺寸大小。由图 6可以看到,随着挤压温度的升高,平均晶粒尺寸呈现先升高,略微降低后再升高的趋势,最小值为420 ℃时的10.5 μm,最大值为480 ℃时的18.1 μm。这是因为挤压温度升高,晶粒内吸收的能量增加,使得位错更容易发生滑移和攀移运动,晶界向外扩展,造成晶粒长大的现象。同时,材料的晶粒大小不同会对性能方面产生一定的影响,如晶粒越细化,其强度和韧性就越好,相同条件下内螺纹管的工作强度也就越高。

图 Figure6(Fig.Figure6)

图 6 不同挤压温度下管壁横截面样品的平均晶粒尺寸变化Fig.6 Average grain size of transverse section samples of tube wall at different extrusion temperatures

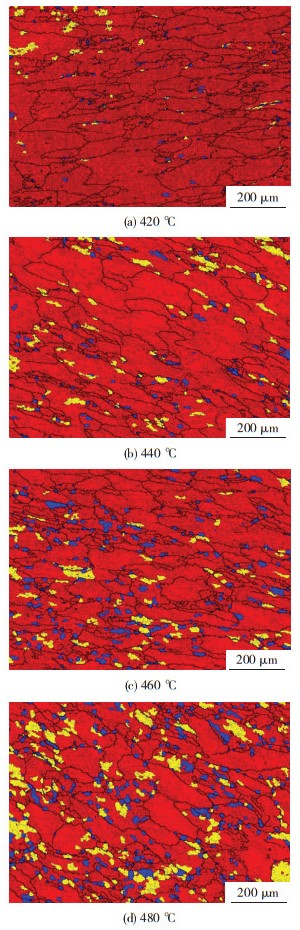

图 6 不同挤压温度下管壁横截面样品的平均晶粒尺寸变化Fig.6 Average grain size of transverse section samples of tube wall at different extrusion temperatures图 7为管壁横截面样品在不同挤压温度下的微观组织形貌图,图中红色、黄色、蓝色部分分别代表变形组织,亚结构组织和完全再结晶组织。由图 7可以看到:当挤压温度为420 ℃时,管壁横截面组织以变形组织为主,完全再结晶组织和亚结构组织极少;挤压温度升至440 ℃时完全再结晶组织和亚结构组织有所增加;当挤压温度升至460 ℃时,再结晶组织明显增多;挤压温度继续升高至480 ℃,晶粒发生明显长大,完全再结晶和亚结构组织显著增加。不同的微观组织可能会对性能方面产生一定的影响,变形组织越多,表示其在变形过程中进行的越完全,再结晶组织越少,其塑性和韧性降低,强度和硬度得到了明显提升。

图 Figure7(Fig.Figure7)

图 7 不同挤压温度下管壁横截面样品的EBSD晶粒形貌图Fig.7 EBSD grain morphology of transverse section samples of tube wall at different extrusion temperatures

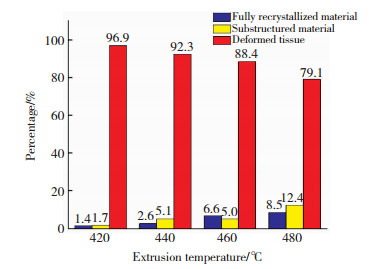

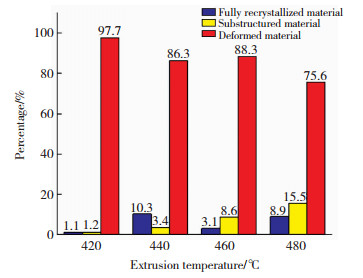

图 7 不同挤压温度下管壁横截面样品的EBSD晶粒形貌图Fig.7 EBSD grain morphology of transverse section samples of tube wall at different extrusion temperatures图 8为不同挤压温度下内螺纹管管壁横截面样品的不同组织占比图。

图 Figure8(Fig.Figure8)

图 8 不同挤压温度下管壁横截面样品的各项组织占比Fig.8 Proportion of each tissue of transverse section samples of tube wall at different extrusion temperatures

图 8 不同挤压温度下管壁横截面样品的各项组织占比Fig.8 Proportion of each tissue of transverse section samples of tube wall at different extrusion temperatures从图 8可以看出,随着挤压温度的升高,变形组织逐渐减少,完全再结晶组织逐渐增多,亚结构组织也有所增多。产生这种现象的原因主要是挤压变形温度升高,材料内激活能增加,而晶界处为再结晶形核优先选择的地方,因此晶界处再结晶数量增多。再结晶产生的晶粒尺寸相对较小,使得晶界处更容易发生位错的塞积现象,形成亚晶,这容易导致截面内亚结构组织增多[14]。另外,挤压温度升高使得原子间相互作用减少,位错更容易发生攀移和交滑移运动,相邻的亚晶界容易发生吞并和逐渐移动,这使得亚晶的尺寸增大。

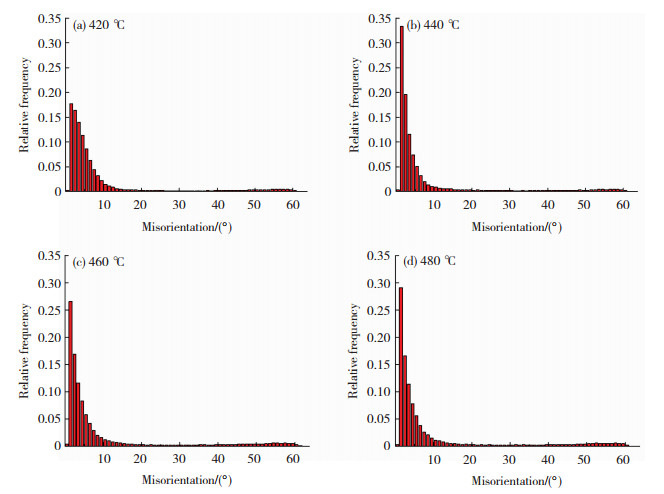

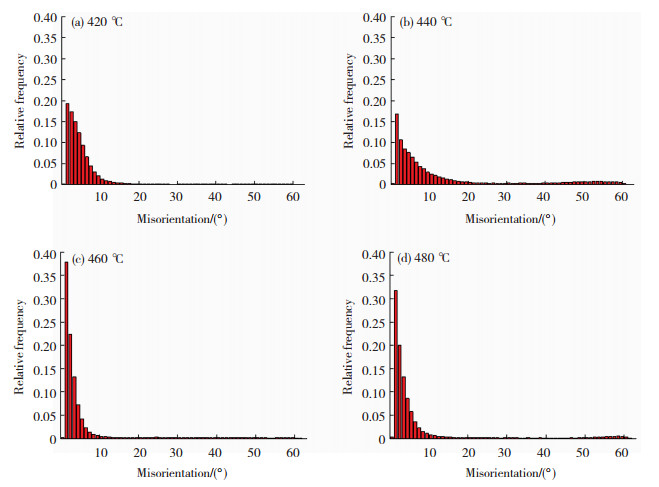

图 9为不同挤压温度下管壁横截面的取向差分布图。由图 9可以看到:当挤压温度为420 ℃时,偏离绝对取向小于15°的晶粒分布频率为0.887 8;当挤压温度上升至440 ℃时分布频率下降为0.879 3;当挤压温度上升为460 ℃时,分布频率降至0.847 1;而当挤压变形温度为480 ℃时,分布频率略有增加,为0.847 4。这是因为,随着挤压温度的逐渐升高,管壁样品中存在较多的小角晶界,样品中小角度晶界的分布频率先减小后升高。随着挤压温度的升高,材料容易发生再结晶现象,同时亚结构组织也会增多,二者共同导致了上述现象的产生。

图 Figure9(Fig.Figure9)

图 9 不同挤压温度下管壁横截面样品的取向差分布图Fig.9 Differential orientation distribution of transverse section samples of tube wall at different extrusion temperatures

图 9 不同挤压温度下管壁横截面样品的取向差分布图Fig.9 Differential orientation distribution of transverse section samples of tube wall at different extrusion temperatures图 10为不同挤压温度下内螺纹管管壁横截面组织的空间取向函数分布图。当挤压温度为420 ℃时,管壁横截面组织存在的织构主要是剪切织构(A织构)和变形织构(Copper织构、D织构、S织构),其中变形织构强度较大。挤压温度为440 ℃时,管壁横截面组织中主要存在的织构为剪切织构(A织构)、变形织构(Copper织构、D织构),剪切织构和变形织构的强度均较大。挤压温度为460 ℃时,管壁横截面组织的织构主要由剪切织构(A织构)、变形织构(Copper织构、D织构、S织构)和再结晶织构(Cube织构)组成,其中变形织构强度最大,剪切织构强度次之,再结晶织构强度最弱。挤压温度为480 ℃时,管壁横截面组织的织构主要由剪切织构(R-Cube织构、A2*织构、A织构)、变形织构(Copper织构、D织构、S织构)和再结晶织构(Goss织构)以及{120} < 001>(0°, 27°, 90°)织构组成。管壁横截面主要受到剪切力和螺纹模芯的旋转压力的作用,这使得材料变形织构和剪切织构强度较大。而随着挤压温度的升高,产生了再结晶织构。立方晶体形核半径小,且需要的界面能更低,因此,再结晶更容易形核生长[15],再结晶织构的出现使得变形织构和剪切织构的分布和强度发生变化。不同的织构类型可能会对材料的性能产生一定的影响,影响合金抗拉强度的各向异性等。

图 Figure10(Fig.Figure10)

图 10 不同挤压温度下管壁横截面样品的ODF图: (a)420 ℃; (b)440 ℃; (c)460 ℃; (d)480 ℃Fig.10 ODF diagram of transverse section samples of tube wall at different extrusion temperatures: (a)420 ℃; (b)440 ℃; (c)460 ℃; (d)480 ℃

图 10 不同挤压温度下管壁横截面样品的ODF图: (a)420 ℃; (b)440 ℃; (c)460 ℃; (d)480 ℃Fig.10 ODF diagram of transverse section samples of tube wall at different extrusion temperatures: (a)420 ℃; (b)440 ℃; (c)460 ℃; (d)480 ℃2.2 挤压温度对管壁纵截面组织演变的影响图 11为不同挤压温度下内螺纹管管壁纵截面组织的EBSD晶粒取向成像图,图中不同的颜色表示晶粒取向不同的区域,取向图标如图 11(d)所示。从图 11可以看到,挤压后的内螺纹管纵截面组织主要由拉长的带状晶和部分细小晶粒组成。这是由于铝合金进入模孔后受到挤压机提供的垂直方向的挤压力以及旋转螺纹模芯提供的切向力的作用,导致材料沿着二者的合力方向发生较大变形,呈倾斜拉长的条带状形貌, 可以看到,大晶粒之间夹杂着许多小晶粒,这是由于变形力较大,部分晶粒发生破碎现象。

图 Figure11(Fig.Figure11)

图 11 不同挤压温度下管壁纵截面样品的EBSD取向成像图Fig.11 EBSD orientation image of longitudinal section samples of tube wall at different extrusion temperatures

图 11 不同挤压温度下管壁纵截面样品的EBSD取向成像图Fig.11 EBSD orientation image of longitudinal section samples of tube wall at different extrusion temperatures结合取向图标来看,变形后的晶粒有明显的取向择优。挤压温度420 ℃时,晶粒取向主要为 < 101>方向。当挤压温度上升至440 ℃,晶粒取向仍以 < 101>方向为主,< 001>取向的晶粒有所增加。挤压温度升至460 ℃时,< 112>方向上的晶粒增多。挤压温度为480 ℃时,晶粒主要取向有 < 101>、< 001>和 < 112>方向。内螺纹管纵截面组织出现了明显的 < 101>取向择优,随着温度的增加, < 112>取向的晶粒有所增加。这是由于挤压温度升高,材料流动性变好,晶粒受力容易发生偏转,出现取向择优的现象。

图 12为不同挤压温度下内螺纹管管壁纵截面组织的晶粒直径百分比分布图, 可以看到, 管壁晶粒直径尺寸在7.5 μm以下的晶粒占比分别为75.19%、55.61%、59.72%、58.87%,晶粒直径在40 μm以上的占比分别为0.969%、1.966%、1.862%、2.809%。由图 12可以发现,随着挤压温度的升高,7.5 μm以下的晶粒占比逐渐减少,40 μm以上的晶粒占比逐渐增加,晶粒尺寸逐渐变大。

图 Figure12(Fig.Figure12)

图 12 不同挤压温度下管壁纵截面样品晶粒直径百分比分布Fig.12 Grain diameter distribution of longitudinal section samples of tube wall at different extrusion temperatures

图 12 不同挤压温度下管壁纵截面样品晶粒直径百分比分布Fig.12 Grain diameter distribution of longitudinal section samples of tube wall at different extrusion temperatures图 13为根据EBSD导出的晶粒尺寸数据,并采用取平均值的方法得到的,不同挤压温度下内螺纹管纵截面平均晶粒尺寸变化情况。由图 13可以看到,随着挤压温度的升高,管壁纵截面平均晶粒尺寸先升高后略有降低,而后再升高。最小值为420 ℃的8.3 μm,最大值为480 ℃的11.6 μm。这是因为挤压温度的升高导致材料产生大量内能,材料内能增加导致位错滑移运动加剧,为了维持稳定的状态,晶界发生扩展,导致晶粒发生明显长大。挤压温度为460 ℃时管壁纵截面变形组织增加,小角度晶界的数量增多,这就导致了平均晶粒尺寸有所下降。相比原始坯料的平均晶粒尺寸,挤压后的管壁纵截面组织晶粒明显细化。

图 Figure13(Fig.Figure13)

图 13 不同挤压温度下管壁纵截面样品的平均晶粒尺寸变化Fig.13 Average grain size of longitudinal section samples of tube wall at different extrusion temperatures

图 13 不同挤压温度下管壁纵截面样品的平均晶粒尺寸变化Fig.13 Average grain size of longitudinal section samples of tube wall at different extrusion temperatures图 14为不同挤压温度下内螺纹管管壁纵截面的微观组织形貌图,图中红色、蓝色、黄色分别表示变形组织、完全再结晶组织和亚结构组织。

图 Figure14(Fig.Figure14)

图 14 不同挤压温度下管壁纵截面样品的EBSD晶粒形貌图Fig.14 EBSD grain morphology of longitudinal section samples of tube wall at different extrusion temperatures

图 14 不同挤压温度下管壁纵截面样品的EBSD晶粒形貌图Fig.14 EBSD grain morphology of longitudinal section samples of tube wall at different extrusion temperatures由图 14可以看到:到当挤压温度为420 ℃时,管壁纵截面组织中亚结构和完全再结晶组织极少;挤压温度升高至440 ℃,完全再结晶组织变多,亚结构组织略有增加;挤压温度为460 ℃时,晶粒发生明显的长大,亚结构组织明显增加;挤压温度升至480 ℃,晶粒进一步长大,亚结构组织、完全再结晶的组织明显增多。图 14结果表明, 随着挤压温度的升高,亚结构和再结晶组织增多,晶粒明显长大。

图 15为不同挤压温度下内螺纹管管壁纵截面截面样品的不同组织占比图,可以看到,随着挤压温度的逐渐升高,变形组织占比逐渐减少,亚结构组织占比逐渐增多。完全再结晶组织占比有升有降,总体呈增加趋势。由于挤压过程的进行,变形量逐渐增大,晶粒内部的位错密度显著增加,导致晶粒内的能量增加,有利于再结晶的形核与长大,因此发生再结晶现象。另外,由于生成的再结晶晶粒较小,在其晶界处更容易发生位错塞积的现象,而挤压温度使得材料内能增大,原子获得能量后上下振动,在这种情况下位错更容易发生滑移和攀移现象,因此亚结构组织增加,占比升高。伴随着大角晶界不断向外拓展,晶界之间发生吞并,造成晶粒长大。

图 Figure15(Fig.Figure15)

图 15 不同挤压温度下管壁纵截面样品的不同组织占比Fig.15 Different tissue proportions of longitudinal section samples of tube wall at different extrusion temperatures

图 15 不同挤压温度下管壁纵截面样品的不同组织占比Fig.15 Different tissue proportions of longitudinal section samples of tube wall at different extrusion temperatures图 16为不同挤压温度下内螺纹管管壁纵截面晶粒取向差分布图。如图 16所示,挤压温度为420 ℃时,小角度晶界分布频率为0.937 9,当挤压温度升高至440 ℃,分布频率降至0.763 7。挤压温度为460 ℃时,小角度晶界分布频率增至0.918 7。当挤压温度升至480℃时,分布频率下降至0.908 9。由图 16可以看出,随着挤压温度的升高,小角度晶界分布频率先减小后增高,而后再减小。这是由于挤压温度升高,晶内的亚晶界不断地发生合并,并且随着挤压温度的增加,亚结构组织增多,导致小角度晶界分布频率升高。然而随着挤压温度的升高,有部分再结晶组织生成,所以小角度晶界分布频率又会有所减小,两个过程相互制约,因此截面组织中仍有大量的小角度晶界存在。

图 Figure16(Fig.Figure16)

图 16 不同挤压温度下管壁纵截面样品取向差分布图Fig.16 Differential orientation distribution of longitudinal section samples of tube wall at different extrusion temperatures

图 16 不同挤压温度下管壁纵截面样品取向差分布图Fig.16 Differential orientation distribution of longitudinal section samples of tube wall at different extrusion temperatures图 17为不同挤压温度下内螺纹管管壁纵截面的空间取向函数分布图。挤压变形温度为420 ℃时,管壁纵截面主要存在的织构类型有剪切织构(B织构)、变形织构(Brass织构);当挤压温度升至440 ℃时,主要存在的织构是剪切织构(B织构)、变形织构(Brass织构)和再结晶织构(Cube织构)以及{101} < 232>(45°, 45°, 90°)织构,剪切织构的强度比较大;挤压温度为460 ℃时,管壁纵截面主要存在的织构类型有剪切织构(B织构)和变形织构(Brass织构),以及{110} < 111>(30°, 90°, 45°)织构、{120} < 231>(30°, 30°, 90°)织构,剪切织构的强度较大;当挤压温度升至480 ℃时,主要存在的织构有剪切织构(B织构)、变形织构(Brass织构)和{110} < 111> (30°, 90°, 45°)织构、{106} < 611>(81°, 9°, 90°) 织构,剪切织构和变形织构的强度均较大。可以看到,变形织构的强度增大。这是由于挤压温度的升高,材料流动性增大,使得材料在受到挤压机轴向挤压力和螺纹模芯的旋向剪切力的情况下更容易发生变形,且部分立方晶粒形核生长受到周围变形晶粒的抑制,导致再结晶织构变弱[15]。

图 Figure17(Fig.Figure17)

图 17 不同挤压温度下管壁纵截面样品的ODF图: (a) 420 ℃; (b) 440 ℃; (c) 460 ℃; (d) 480 ℃Fig.17 ODF diagram of longitudinal section samples of tube wall at different extrusion temperatures: (a) 420 ℃; (b) 440 ℃; (c) 460 ℃; (d) 480 ℃

图 17 不同挤压温度下管壁纵截面样品的ODF图: (a) 420 ℃; (b) 440 ℃; (c) 460 ℃; (d) 480 ℃Fig.17 ODF diagram of longitudinal section samples of tube wall at different extrusion temperatures: (a) 420 ℃; (b) 440 ℃; (c) 460 ℃; (d) 480 ℃3 结论1) 挤压成形后的内螺纹管管壁横截面主要为周向拉长带状晶,晶粒取向以 < 001>和 < 111>为主。随着挤压温度的升高,晶粒尺寸呈增大趋势,最大值为挤压温度480 ℃时的18.08 μm。且挤压温度升高,变形组织减少,再结晶组织增多。

2) 挤压成形后的内螺纹管管壁纵截面组织主要由轴向拉长带状晶组成,晶粒取向以 < 101>方向为主。随着挤压温度升高,晶粒尺寸总体呈上升趋势,最大值为挤压温度480 ℃时的11.57 μm。

3) 随着挤压温度的升高,管壁变形织构强度增加。与原始坯料相比,挤压后的管壁晶粒明显细化。

参考文献

[1] 葛银海, 刘贵喜, 刘峰, 等. 高效螺纹管结构优化数值模拟[J]. 石油机械, 2018, 46(12): 117-122.

GE Yinhai, LIU Guixi, LIU Feng, et al. Numerical simulation of high-efficiency threaded pipe structure optimization[J]. Petroleum Machinery, 2018, 46(12): 117-122. DOI:10.16082/j.cnki.issn.1001-4578.2018.12.021

[2] 王丽丹, 曾庆亚, 曲华, 等. "铝代铜"技术在空调制冷行业中的开发与应用[C]//第十四届全国电冰箱(柜)、空调器及压缩机学术年会论文集. 青岛: 青岛中科应化技术研究院, 2018: 19-34.

WANG Lidan, ZENG Qingya, QU Hua, et al. Development and application of "aluminum substitute copper" technology in air conditioning and refrigeration industry[C]//Proceedings of the 14th National Annual Conference on Refrigerator (Cabinet), Air Conditioner and Compressor. Qingdao: Qingdao Zhongke Applied Chemical Technology Research Institute, 2018: 19-34.

[3] 蔡运亮. 内螺纹铝管综合性能及应用前景分析[J]. 制冷与空调, 2014, 14(2): 11-14.

CAI Yunliang. Comprehensive performance and application prospect analysis of internal thread aluminum pipe[J]. Refrigeration and Air Conditioning, 2014, 14(2): 11-14.

[4] 沈贵可, 沈凌峰, 晏刚, 等. 内螺纹铝管蒸发器在冰箱中的应用研究[C]//2019年中国家用电器技术大会论文集. 佛山: 西安交通大学出版社, 2019: 17-24.

SHEN Guike, SHEN Lingfeng, YAN Gang, et al. Research on the application of internal threaded aluminum tube evaporator in refrigerator[C]//Proceedings of the 2019 China Household Appliances Technology Conference. Foshan: Xi'an Jiaotong University Press, 2019: 17-24.

[5] 李红安, 王世中, 鲁长建, 等. 制冷空调设备用铜管的发展趋势[J]. 制冷与空调, 2014, 14(12): 13-16.

LI Hongan, WANG Shizhong, LU Changjian, et al. Development trend of copper tubes for refrigeration and air conditioning equipment[J]. Refrigeration and Air Conditioning, 2014, 14(12): 13-16.

[6] BAHRAMI A, DEN BAKKER A, MIROUX A, et al. Toward a recrystallized microstructure in extruded AA6005A alloy[M]. Light Metals 2013: Springer, 2016: 347-350.

[7] FAN X H, TANG D, FANG W L, et al. Microstructure development and texture evolution of aluminum multi- port extrusion tube during the porthole die extrusion[J]. Materials Characterization, 2016, 118: 468-480. DOI:10.1016/j.matchar.2016.06.025

[8] SUN Y. Microstructure evolution in 6XXX and 7XXX aluminum alloys during extrusion and related heat treatments[D]. Indiana: Purdue University, 2017.

[9] LIN G, SONG W, FENG D, et al. Study of microstructure and mechanical property heterogeneity throughout the wall thickness of high strength aluminum alloy thick-wall pipe[J]. Journal of Materials Research, 2019, 34(15): 2736-2745. DOI:10.1557/jmr.2019.127

[10] 杜勋贵, 尤俊华, 王顺成, 等. 挤压温度对AA7003铝合金组织性能的影响[J]. 铸造, 2019, 68(5): 443-48.

DU Xungui, YOU Junhua, WANG Shuncheng, et al. Effect of extrusion temperature on the microstructure and properties of AA7003 aluminum alloy[J]. Foundry, 2019, 68(5): 443-48. DOI:10.3969/j.issn.1001-4977.2019.05.003

[11] 姚凌凤, 张大童. 挤压温度对6061铝合金晶粒尺寸和力学性能的影响[J]. 热加工工艺, 2020, 49(7): 33-74.

YAO Lingfeng, ZHANG Datong. Effect of extrusion temperature on grain size and mechanical properties of 6061 aluminum alloy[J]. Hot Working Technology, 2020, 49(7): 33-74. DOI:10.14158/j.cnki.1001-3814.20193405

[12] 薛江平, 黄东男, 左壮壮, 等. 挤压温度对6005A铝合金焊合区域显微组织和力学性能的影响[J]. 中国有色金属学报, 2018, 28(7): 1291-1298.

XUE Jiangping, HUANG Dongnan, ZUO Zhuangzhuang, et al. Effect of extrusion temperature on microstructure and mechanical properties of 6005A aluminum alloy welded area[J]. Chinese Journal of Nonferrous Metals, 2018, 28(7): 1291-1298. DOI:10.19476/j.ysxb.1004.0609.2018.07.03

[13] 薛江平. 7050铝合金挤压过程组织演变分析[D]. 呼和浩特: 内蒙古工业大学, 2018.

XUE Jiangping. Analysis of microstructure evolution during extrusion of 7050 aluminum alloy[D]. Hohhot: Inner Mongolia University of Technology, 2018.

[14] INOUE T, HORITA Z, SOMEKAWA H, et al. Effect of initial grain sizes on hardness variation and strain distribution of pure aluminum severely deformed by compression tests[J]. Acta Materialia, 2008, 56(20): 6291-6303. DOI:10.1016/j.actamat.2008.08.042

[15] 刘文辉, 邱群, 陈宇强, 等. 预热温度对等径角轧制6016铝合金织构及力学性能的影响[J]. 稀有金属, 2018, 42(6): 586-593.

LIU Wenhui, QIU Qun, CHEN Yuqiang, et al. Effect of preheating temperature on texture and mechanical properties of 6016 aluminum alloy rolled by equal diameter angle[J]. Rare Metals, 2018, 42(6): 586-593. DOI:10.13373/j.cnki.cjrm.xy17030006